Требования к сборке под сварку

Обновлено: 28.04.2024

Сварка – последний этап монтажа металлоконструкций. Процесс подготовки металла под сварку включает в себя несколько технологических операций. Сначала заготовки выкраивают из проката, придают им окончательную форму, изгибают под нужным углом. Для получения прочных соединений, однородных по структуре, во время подготовки деталей с поверхности удаляют окислы. Температура плавления оксидов обычно выше, чем у сплава. Если не снять верхнюю пленку, сложно будет сформировать ванну расплава.

Немаловажный этап подготовки – укладка заготовок будущей конструкции. Их надежно фиксируют, только затем приступают к сварке. В небольшом обзоре рассказывается об особенностях каждого из этапов подготовки деталей к работе.

Правка и очистка

Деформации, полученные при транспортировке проката, устраняют вручную с помощью молотка или кувалды. Если не получается, применяют ручной пресс: заготовку укладывают между толстыми пластинами, с усилием сжимают, стягивая пластины между собой. Важно придать поверхности первоначальную форму, иначе возникнут внутренние напряжения, сварное соединение не получится прочным.

Небольшие искривления тонких заготовок устраняют на мягкой подложке, для исправления сложных дефектов применяются:

- листоправильные станки;

- всевозможные прессы, создающие высокое давление.

Очистка – еще один этап подготовки заготовок, подразумевает удаление грязи, пыли с поверхности металла, скопившейся за время транспортировки или хранения на складе. Для удаления стойких загрязнений бывает нужна вода. Старую краску с б/у металла счищают пескоструйными аппаратами или шлифовальным инструментом, шкуркой.

Разметка

Следующий этап подготовки деталей для сварки проводится вручную или с помощью специальных устройств. Самые простые приспособления – керн, металлическая линейка и штангенциркуль. Поверхность металла предварительно грунтуют, чтобы хорошо были видны риски. При поточном производстве делают шаблоны, их накладывают, обводят.

Различают понятия «наметка» и разметка. Первая – создание предварительного контура, вторая подразумевает кернение по всему периметру, маркировку. Наметка нужна при использовании шаблонов. Его сначала обводят чертилкой, а затем контур проходят керном. При ручной разметке сразу проводят кернение.

Размечать заготовки вручную сложно и долго. Подготовка и сборка заготовок с использованием оптической или мерной резки предпочтительнее. Для разметки металла созданы разметно-маркировочные автоматы, они работают на основе оптики по заданной программе. Керн движется быстро, размеченный листовой прокат выезжает из автомата со скоростью до 10 метров в минуту.

Резка

Это обязательная процедура подготовки деталей, если сварка делается по чертежам. Для работы с металлом применяют различное оборудование:

- ручное (резак, ножницы по металлу), используется для простых геометрических форм из листового или ленточного проката;

- электроинструмент (пила, болгарка, дрель или шуруповерт с фрезой-насадкой);

- термическое (кислородный или газовый резак, дуговую сварку, плазмотрон), можно делать прямые и кривые резы.

Термическая резка состоит в расплавлении металла по заданному контуру. При поточном производстве используют полуавтоматы и автоматы.

При резке металла делают припуски для зачистки и разделки кромок. Раскрой ножницами – самый кропотливый и малопродуктивный. Сварщики чаще применяют термическую резку.

Зачистка

Технология зачистки металла перед сваркой подразумевает снятие:

- ржавчины, чтобы избежать включений в диффузном слое;

- следов смазки, масла, органика снижает качество сварки;

- заусенцы, частички металла, они могут стать причиной брака;

- загрязнения, ухудшают структуру шва;

- оксидный слой, он препятствует образованию ванны расплава.

Для зачистки используют металлические щетки, наждачную бумагу, напильник, любые абразивные инструменты. Даже незначительные включения в ванне расплава приводят к браку. Для снятия оксидов, обезжиривания цветных металлов применяют химические вещества: всевозможные растворители, спирт, кислоту. Для работы с алюминием, цветными и высоколегированными сплавами, берут новую щетку, чтобы в ней не было микрочастичек углеродистой стали. На отливках перед сваркой удаляют литейную корку, на штампованных заготовках – слой окалины.

Для зачистки используют металлические щетки, наждачную бумагу, напильник, любые абразивные инструменты

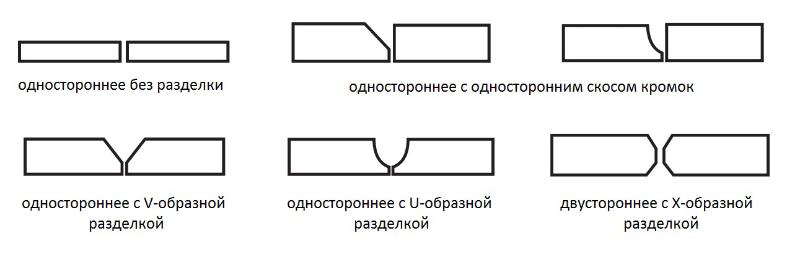

Подготовка кромок

Толстостенные заготовки без предварительной подготовки тщательно не проварить, жидкий металл будет растекаться по поверхности, не проникая в стык. Соединение получится хрупким, при небольшой нагрузке сломается. Немаловажный момент подготовки – скругление острых краев. Необходимо сглаживать высоту металла 2 –3 мм в зависимости от толщины детали.

Подрезка кромок производится вручную, механически или с использованием горелок. Холодные технологии предпочтительнее, кромка получается ровнее. Тип и угол разделки зависит от применяемых расходников, вида сварочного оборудования. Размеры кромок указаны в соответствующих ГОСТах.

Цель подготовки кромок к сварке – обеспечить доступ к корню шва. У тонкостенных заготовок толщиной до 3 мм только выравнивают торцы. С зазором до 2 мм проваривают 4 мм детали, если они толще, швы делают с двух сторон. На кромках толстостенных деталей снимают фаску или делают скос. Для односторонней сварки стыки делают в виде буквы V или U, при двухсторонней – в форме Х или К. Величина угла сопряжения от 45 до 60°. Если сваривают детали разной толщины, срезают только толстостенную заготовку. Важно правильно выбрать угол скоса, от него зависит:

- глубина проварки металла;

- величина шовного валика;

- расход электродов или наплавочной проволоки.

Подрезка кромок производится вручную, механически или с использованием горелок.

Гибка

Добиться точного угла сгиба вручную сложно. Это – механизированный этап подготовки металла. Листовой прокат пропускают через гибочные вальцы, гибочные автоматы. Холодная гибка применяется после предварительной подготовки изделий под сварку: снятия кромок, разметки, рассверливания отверстий, если они есть в чертежах или нужны для сборки конструкции.

Толстые полосы последовательно пропускают через 3-валковые или 4-валковые станки. Для придания формы профилю применяют правильно-гибочные прессы.

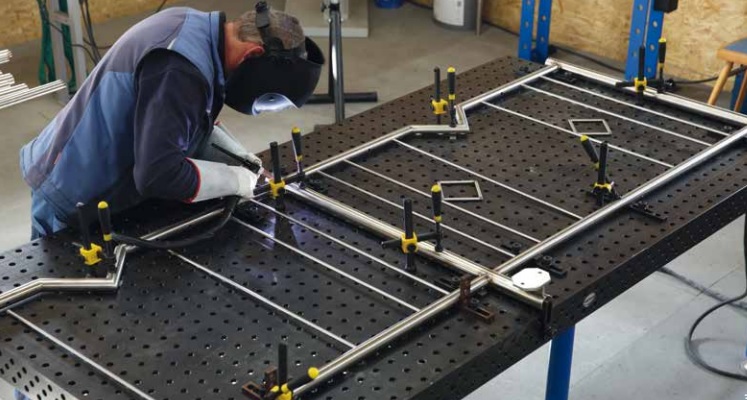

Сборка деталей под сварку

Подготовленные заготовки нужно зафиксировать в определенном положении. Это касается плоских и объемных конструкций. Заготовки надежно скрепляют, чтобы избежать деформации при сварке.

Величина зазора зависит от линейного расширения сплава. При сборке деталей под сварку придерживаются нескольких правил:

- к рабочей зоне должен быть максимально свободный доступ;

- сопряжения укрепляют специальными приспособлениями так, чтобы исключить сдвиг;

- все повороты, изменения положения конструкции в пространстве сводятся к минимуму;

- сборка под сварку сложных конструкций осуществляется поэтапно;

- жесткую фиксацию обеспечивают прихватки на расстоянии 30–80 см друг от друга или беглый шов;

- полужесткую или временную – струбцина, магнитные уголки, клинья, планочные гребенки, другие приспособления;

- объемные связи закрепляют болтовыми соединениями.

Прихватка – небольшой шов длиной от 50 до 100 мм, производится расходными материалами, приготовленными для работы. Если используется защитная атмосфера, прихватки тоже делаются в облаке газа. Детали при подготовке желательно соединять с противоположной основному шву стороны. Если прихватки сделаны снаружи, перед сваркой их хорошо зачищают, снимают окалину и верхний оксидный слой. Удобно использовать специальное устройство для точечной сварки, в месте контакта образуется однородный слой.

При подготовке заготовок сложной геометрической формы вместо прихваток делается беглый шов, не превышающий по глубине половины основного. Он зачищается при обработке корня основного шва.

Сборка предусматривает непроизводительные расходы, потерю времени, сил. Однако от надежности положения заготовок зависит прочность металлоконструкции.

Подготовка труб под сварку

Подготовка фрагментов проводится так, чтобы исключить осевое смещение. Для подготовки нержавеющих и толстостенных труб нужны заводские условия. Марка стали влияет на глубину разделки торцов, угол снимаемой фаски

Трубы из углеродистой и низколегированной стали обрабатывают вручную холодным способом. Последовательность операций такая же, как при работе с плоскими деталями. Для резки используют несколько вариантов:

- делают раскрой ножницами по металлу;

- используют циркулярную пилу, насадку-фрезу или болгарку;

- применяют газовый резак.

Процесс подготовки металла к сварке заключается в обработке торцов, сглаживании кромок, снятии фасок, если стенка толще 3 мм.

Для любого вида сварки металл предварительно зачищают по всей окружности. Только для специальных электродов по ржавчине допускается варить металл без зачистки.

Требования к сборке конструкций

Перед сборкой путем внешнего осмотра проверяют качество заготовок, а по сертификатам и маркировке на листах проверяют соответствие металла требованиям проката. Во время сборки конструкций одновременно с проверкой соответствия собираемых элементов конструкций проектным размерам и геометрической форме проверяется правильность подготовки кромок под сварку.

Сборка конструкций может производиться только из выправленных деталей и элементов, очищенных от заусенцев, грязи, масла, ржавчины и влаги.

При сборке не допускается изменение формы конструкций и деталей, не предусмотренное технологическим процессом, а при кантовке и транспортировке — остаточное деформирование их. Перенос и кантовка краном тяжелых и крупногабаритных конструкций и их элементов, собранных только на прихватках, без применения приспособлений, обеспечивающих неизменяемость их формы, не допускается.

Сборку деталей под стыковое сварное соединение рекомендуется производить с использованием сборочных приспособлений (стяжных планок, скоб и т. п.), при этом качество сварных соединений для крепления сборочных приспособлений должно быть не ниже качества основных соединений конструкций.

При сборке стыковых соединений колонн и балок на полках необходимо устанавливать выводные планки размером не менее 100x50 мм и толщиной, равной толщине стыкуемых элементов.

Прихватки, предназначенные для соединения собираемых деталей, должны размещаться в местах расположения сварных швов, за исключением мест их пересечения. Длина прихваток в конструкциях, выполненных из стали классов до С52/40 включительно, должна быть не менее 50 мм и расстояние между прихватками не более 500 мм. Катет прихватки 3—4 мм, а в конструкциях из стали класса С60/45 — соответственно 100 и 400 мм при катете шва прихватки не более половины катета шва сварного соединения.

Сборочные прихватки конструкций, подведомственных Госгортехнадзору, должны быть выполнены рабочими, имеющими удостоверения на право производства сварочных работ, выданное им в соответствии с правилами аттестации сварщиков, утвержденным Госгортехнадзором СССР. Прихватки выполняют теми же сварочными материалами и такого же качества, что и основные швы сварных соединений.

В сварных соединениях, осуществляемых автоматами и полуавтоматами, сборочные прихватки выполняют электродами, обеспечивающими заданную прочность с соблюдением требований к сварке данного материала. Прихватки сборочных приспособлений, удаляемых после сварки, должны производиться с выполнением требований, предъявляемых к выполнению сварных швов (требования сварки конструкций при отрицательных температурах, к качеству не ниже качества основных швов, к очистке прихваточных швов от шлака, а околошовной зоны от брызг и натеков металла).

Сборочные приспособления надлежит удалять без применения ударных воздействий и повреждений основного металла, а места их приварки следует зачищать до основного металла с удалением всех дефектов.

Форма кромок и размеры зазоров при сборке сварных соединений, а также выводных планок должны соответствовать величинам, указанным в стандартах на швы сварных соединений, а в конструкциях из стали класса С60/45 и выше — в соответствии со специальными указаниями в чертежах КМ. Смещение свариваемых кромок относительно друг друга в собранном стыке должно не превышать 10 % толщины стыкуемых элементов и быть не более 3 мм.

Каждый первый и в последующем каждый десятый экземпляр однотипных конструкций, изготовляемых по кондукторам, должен проходить контрольную сборку, в процессе которой производится проверка соответствия изготовленных конструкций чертежам.

В объем контрольной сборки однотипных конструкций должны входить все элементы и детали, изготовленные с применением всего комплекта кондукторов.

Сборка деталей под сварку производится согласно технологическому процессу, разработанному на основании рабочих чертежей.

Технологический процесс на сборку конструкций выпускается как самостоятельный документ, так и совместно с технологическим процессом на сварку.

В технологическом процессе на сборку должны быть указаны: порядок сборки, способ крепления деталей, методы контроля сборки и другие технологические операции.

Все детали при сборке под сварку должны быть очищены в местах наложения швов по внешней и внутренней поверхности листов или труб на ширину не менее 20 мм. Технология очистки кромок указывается в технологическом процессе на сборку деталей.

Сборка под сварку

Нормируемые параметры сборки деталей под сварку

- Смещение кромок (Линейное смещение стыковых соединений);

- Зазор;

- Отклонение от прямолинейности (Угловое смещение);

- Требования к прихваткам (количество, длина, высота, место установки);

- Смещение продольных швов смежных сварных труб;

- Требования к приспособлениям, установке и снятию технологических креплений.

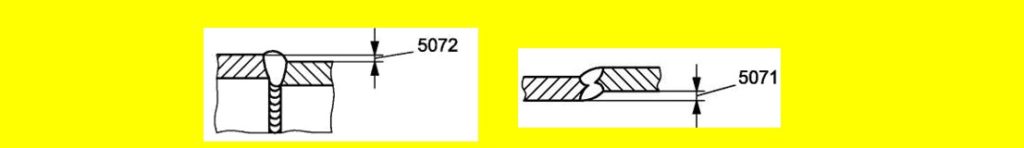

Линейное смещение кромок

Линейным смещением свариваемых кромок соединяемых листов или труб называют смещение между двумя свариваемыми элементами, у которых поверхности параллельны, но расположены не в одной плоскости.

Смещение кромок

Допускаемое смещение кромок устанавливается нормативными документами (ПБ,ОСТ, СТО, РД).

Важно! Большое смещение кромок может привести к непровару в корне сварного шва.

Зазор

Необходим для проплавления корня шва и формирования обратного валика.

Устанавливается стандартом на конструктивные элементы сварных соединений для различных способов сварки или отраслевыми нормативно техническими документами (ГОСТ, СТО, РД).

Важно! При заниженном зазоре возможен непровар, при завышенном прожог.

Угловое смещение (перелом)

Угловым смещением листов (труб) — называют смещение между двумя свариваемыми элементами, поверхности которых не параллельны и не находятся под заданным углом.

Допускаемое угловое смещение (отклонение от прямолинейности трубопроводов) устанавливается нормативными документами (ПБ, ОСТ, СТО, РД)

Угловое смещение труб, как правило, измеряют на расстоянии 200 мм. от стыка прикладыванием линейки длиной не менее 400 мм и измерением зазора.

Требование к прихваткам

Прихватки должны обеспечивать жесткость конструкции в процессе сварки за счет:

- количества;

- размеров (длины, высоты);

- равномерности расположения по длине шва.

Расположение прихваток при сборке

Прихватки не должны снижать качество сварного шва, поэтому:

- должны выполняться аттестованными сварщиками;

- должны располагаться на свариваемых кромках ( за исключением мест пересечения сварных швов);

- должны выполняться теми же сварочными материалами, что и корневой слой шва;

- должны зачищаться (или удаляться) для обеспечения формирования корневого слоя;

- не должны иметь дефектов. При появлении дефектов в прихватке (пор, трещин) необходимо работы приостановить до выяснения причин;

При недостаточной длине прихваток возможно их разрушение, при завышенной их длине будет большая поперечная усадка и уменьшение требуемого зазора, что приведет к непровару.

Смещение продольных швов сварных труб

Необходимо для исключения концентратора напряжений в месте перекрестия продольных и кольцевых швов.

Для магистральных и промысловых газопроводов смещение преграждает лавинообразное разрушение по сварному шву на переходе с одной трубы на другую.

Требования к сборке технологических трубопроводов

Смещение кромок по наружному диаметру разнотолщинных труб не должно превышать 30% от толщины тонкостенного элемента, но не более 5 мм.

Смещение кромок по внутреннему диаметру не должно превышать значений:

- 0,10 S, но не более 1мм — для трубопроводов Рy свыше 10 МПа (100 кгс/см2) и трубопроводов I категории, работающих при температуре ниже — 70°C ;

- 0,15 S,но не более 1мм — для трубопроводов II — V категорий.

Если смещение кромок превышает допустимое значение, то плавный переход в месте стыка должен быть обеспечен путем проточки конца трубы под углом не более 15°.

Для трубопроводов с Ру до 10 МПа (100 кгс/см2) допускается калибровка концов труб методом цилиндрической или конической раздачи.

Условное смещение. Отклонение от прямолинейности, замеренное линейкой длиной 400 мм в трех равномерно расположенных по периметру местах на расстоянии 200 мм от стыка, не должно превышать: 1,5 мм — для трубопроводов Рy свыше 10 МПа (100 кгс/см2) и трубопроводов I категории; 2,5 мм — для трубопроводов II — V категорий.

Требования к прихваткам. Количество прихваток для трубопроводов диаметром до 100мм-2шт.; 100-600мм.-3-4шт.; свыше 600мм.-через каждые 300-400мм.

Длина прихватки для трубопроводов диаметром до 600мм. 2,0 — 2,5 толщины стенки, но не менее 15 и не более 60мм. Свыше 600 мм.-50-70мм.

Высота прихватки для трубопроводов диаметром до 600мм. 0,4 — 0,5 толщины стенки при толщине стенки до 10 мм и 5 мм при толщине стенки от 10 мм и выше. Свыше 600 мм. 4-5мм.

Требования к приспособлениям и технологическим креплениям

Сборка осуществляется с помощью центраторов или привариваемых на расстоянии 50 — 70 мм. от торца труб временных технологических креплений. Технологические крепления изготовливаются из стали того же класса, что и свариваемые трубы. Для закаливающихся теплоустойчивых сталей технологические крепления могут быть изготовлены из углеродистых сталей.

При сборке стыков из аустенитных сталей с толщиной стенки трубы менее 8 мм, к сварным соединениям которых предъявляются требования стойкости к межкристаллитной коррозии, приварка технологических креплений не допускается.

Требования к смещению продольных швов

При сборке труб и других элементов с продольными швами последние должны быть смещены относительно друг друга. Смещение должно быть не менее трехкратной толщины стенки свариваемых труб (элементов), но не менее 100 мм. При сборке труб и других элементов с условным диаметром 100 мм и менее продольные швы должны быть смещены относительно друг друга на величину, равную 1/4 окружности трубы (элемента).

Требования к сборке трубопроводов газового оборудования

Смещение кромок. Допускаемое смещение кромок свариваемых труб не должно превышать величины 0,15S + 0,5 мм, где S — наименьшая из толщин стенок свариваемых труб.

Сварка стыков разнотолщинных труб или труб с соединительными деталями и патрубками арматуры допускается без специальной обработки кромок при толщине стенок менее 12,5 мм (если разность толщин не превышает 2,0 мм).

на надземных и внутренних газопроводах низкого давления допускается производить нахлесточные соединения «труба в трубу» размеров d 50×40, 40×32, 32×25, 25×20 мм.при условии:

— просвет между трубами, соединяемыми внахлест, не более 1—2 мм и равновелик по периметру;

— величина нахлеста по длине соединяемых труб не менее 3 см;

— на конце трубы меньшего диаметра выполняется фаска вовнутрь под углом не менее 45° на всю толщину стенки трубы;

Требования к смещению продольных швов

Сборку под сварку труб с односторонним продольным или спиральным швом производят со смещением швов в местах стыковки труб не менее чем на:

15 мм — для труб диаметром до 50 мм; 50 мм —от 50 до 100 мм; 100 мм диаметром св. 100 мм.

При сборке под сварку труб, у которых швы сварены с двух сторон, допускается не производить смещение швов при условии проверки места пересечения швов физическими методами.

Требования к сборке трубопроводов котельного оборудования

Требования к прихваткам

Прихваточные швы должны быть равномерно расположены по периметру стыка. Не рекомендуется накладывать прихватки на потолочный участок стыка.

В стыках, собираемых без подкладных колец, число прихваток и их протяженность зависят от диаметра труб и должны соответствовать следующим нормам:

Общие правила сборки корпусных конструкций

Сборка является одной из основных операций при изготовлении корпусных конструкций. От правильности сборки соединяемых деталей и узлов зависят качество сварных соединений и объем сварки, размеры и форма конструкции, необходимость правки конструкции после сварки, а также работоспособность и внешний вид конструкции корпуса. Поэтому сборщик должен твердо знать и соблюдать при сборке основные правила выполнения сборочных работ, а также требования технологических процессов и инструкций.

Перед началом сборки следует внимательно изучить рабочие чертежи конструкции и технологический процесс, проверить наличие необходимых для сборки деталей и узлов. Детали и узлы, поступающие на сборку, должны быть выправлены.

При сборке конструкций на сборочной площадке или в постели необходимо следить за плотным прилеганием листов к площадке или постели. Листы крепятся к лекалам или стойкам постели с помощью «сухариков» — стальных планок толщиной 6—8 мм, размером около 100X50 мм, прихватываемых длинной стороной к лекалу или стойке постели, а короткой — к закрепляемому листу. Тонколистовые полотна толщиной менее 6 мм, собираемые на сборочной площадке, обжимаются к ее плоскости и прихватываются к площадке по контуру.

Непосредственно перед сборкой под сварку кромки деталей и прилегающие к ним участки шириной 20—30 мм должны зачищаться от ржавчины, окалины, краски, масла и других загрязнений, а при необходимости просушиваться от влаги.

В тех случаях, когда детали из корпусообрабатывающего цеха подаются загрунтованными специальными грунтами, не влияющими на качество сварного шва (например, грунтами BЛ-02 или BЛ-023) зачищать места наложения сварных швов до металлического блеска не нужно. Достаточно их очистить от масла и других загрязнений и при необходимости просушить от влаги. Толщина слоя грунта не должна превышать 30—35 мкм.

Зачистка выполняется пневматическими шлифовальными машинками, снабженными стальной проволочной щеткой или абразивным кругом. В тех местах, где машинку применить невозможно, зачистку осуществляют ручными проволочными щетками. Масло и краску удаляют ветошью, смоченной в уайт-спирите или другом растворителе, с последующей протиркой этих мест чистой ветошью.

Чистоту кромок следует проверять перед началом сварки (особенно при работе на открытых площадках). Недоступные для повторной зачистки кромки стыковых и тавровых соединений необходимо просушить перед сваркой пламенем газовой горелки (температура нагрева кромок не должна превышать 473 К).

При сборке корпусных конструкций применяют жесткие я эластичные крепления. Эластичными креплениями называются такие которые допускают перемещение деталей или конструкций друг относительно друга при сварке. Например, при сварке стыка листа он может перемещаться относительно соседнего листа, если паз собран с помощью эластичных креплений. К жестким креплениям относятся прихватки, к эластичным — сборочные гребенки, талрепы (рис. 12.18), прижимы «рыбий хвост», болт-угольники и др.

Рис. 12.18. Эластичные крепления деталей при сборке: а — с помощью гребенок; б — с помощью талрепов.

Необходимо выдерживать в заданных допусках зазоры между деталями и углы разделки под сварку в соответствии с требованиями ГОСТ или чертежа. При увеличенных зазорах и углах разделки требуется дополнительная наплавка металла, т. е. увеличивается расход электродов, электроэнергии и времени, необходимых для сварки соединения, при этом также усиливаются сварочные деформации конструкций. При сборке стыковых соединений под автоматическую сварку увеличенные зазоры приводят к прожогам и протеканию расплавленного металла.

Для повышения качества сварки необходимо выдерживать равномерный зазор по всей длине соединения. С этой целью используются технологические закладные планки толщиной не менее номинального зазора под сварку и шириной 20—30 мм. По мере закрепления собираемого соединения технологические планки нужно обязательно удалять.

В стыковых соединениях кромки листов или профилей должны находиться в одной плоскости. Допускаемое несовпадение кромок не должно превышать 10 % от толщины более тонкого листа или профиля, но не более 3 мм. Большее несовпадение кромок снижает прочность соединения и конструкции в целом.

При сборке не следует применять излишних временных креплений: прихваток, гребенок, болт-угольников и др.

Размеры электроприхваток и расстояние между ними должны быть строго определенными и соответствовать табл. 12.1.

| Характеристики электроприхваток | Значения характеристик электроприхваток при толщине свариваемых листов, мм | ||||

| До 4 | 4—10 | 11—15 | 16—25 | Более 25 | |

| Длина, мм Расстояние между электроприхватками, мм | 10—15 200—250 | 20—25 250—300 | 30—35 300—350 | 35—40 350—400 | 40—50 400—450 |

| Высота в стыковых и тавровых соединениях со скосом кромок, мм | Не более меньшей толщины свариваемых деталей | (0,5—0,7) более тонкой из свариваемых деталей, но не более 12 мм | |||

| Высота и ширина в стыковых соединениях без скоса кромок, мм | Не больше размеров усиления сварного шва | ||||

| Катет в тавровых соединениях, мм | 3 | 4 | 5 | 6 | |

Примечания. 1. По концам стыкуемых листов следует ставить по две три усиленных электроприхватки длиной 50—70 мм при расстоянии между ними 100—150 мм.

2. В отдельных случаях, когда электроприхватки должны обеспечивать прочность конструкции при кантовке, транспортировке и т. п., в технологии должны быть предусмотрены увеличение длины, сечения и уменьшение шага электроприхваток в соответствии с расчетом.

Электроприхватки, как правило, следует располагать со стороны, противоположной той, с которой предполагается начинать сварку соединения. При сборке конструкций из двухслойных сталей ставить прихватки, а также приваривать какие-либо временные крепления следует, как правило, со стороны основного слоя.

На участках пересечения сварных соединений запрещается ставить прихватки в стыковых и угловых соединениях, свариваемых во вторую и третью очереди, на расстоянии менее 50 мм от пересекаемого соединения, которое сваривается в первую очередь (рис. 12.19).

Рис. 12.19. Схема установки прихваток на пересечении сварных соединений.

1 — свариваемых в первую очередь; 2 — свариваемых во вторую очередь; 3 — свариваемых в третью очередь.

Для обеспечения изготовления корпусных конструкций необходимо соблюдать технические условия и требования технологических процессов, а также правила постройки судов, установленные Регистром СССР. Перед началом сборки следует внимательно изучить рабочие чертежи конструкции и технологический процесс, проверить наличие необходимых для сборки деталей и узлов.

При сборке конструкций на сборочной площадке или постели необходимо следить за плотным прилеганием листов к их поверхности. Листы крепят к лекалам или стойкам постели с помощью стальных планок толщиной 6—8 мм и размером около 100x50 мм, прихватываемых длинной стороной к лекалу или к стойке постели, а короткой — к закрепляемому листу. Тонколистовые полотна толщиной менее 6 мм, собираемые на сборочной площадке, обжимают по ее плоскости и прихватывают к площадке по контуру.

Непосредственно перед сборкой под сварку кромки деталей и прилегающей к ним участки шириной 20—30 мм должны зачитаться от ржавчины, окалины, краски, масла и других загрязнений, а при необходимости просушиваться (рис. 6.5). В тех случаях, когда детали подают на сборку загрунтованными и это не влияет на качество сварного шва, места наложения сварных швов до металлического блеска не зачищают. Достаточно очистить их от масла и других загрязнений и при необходимости просушить. Толщина слоя грунтовки не должна превышать 30—35 мкм. Зачистку выполняют пневматическими шлифовальными машинами, снабженными стальной проволочной щеткой или абразивным кругом. Масло и краску удаляют ветошью, смоченной в уайт-спирите или в другом растворителе. Чистоту кромок проверяют перед началом сварки (особенно при работе на открытых площадках). Недоступные для повторной зачистки кромки стыковых и тавровых соединений сушат перед сваркой пламенем газовой горелки. При сборке корпусных конструкций применяют жесткие и эластичные крепления. К жестким креплениям относят прихватки, к эластичным — сборочные гребенки, талрепы (рис. 6.6), прижимы «рыбий хвост», болт-угольник и др.

Рис. 6.5. Места зачистки 1 поверхности кромок соединяемых деталей конструкции

Рис. 6.6. Эластичные крепления деталей при сборке:

а — с помощью гребенок, б — с помощью талрепов

Прихватки, как правило, выполняют со стороны, противоположной той, с которой предполагается начинать сварку соединения. При сборке конструкций из двухслойных сталей прихватывать, а также приваривать какие-либо временные крепления следует, как правило, со стороны основного слоя.

Зазоры между деталями и углы разделки под сварку необходимо выдерживать в соответствии с требованиями ГОСТа или чертежа. При увеличенных зазорах и углах разделки кромок требуется дополнительная наплавка металла, при этом повышается расход электродов, электроэнергии и времени, необходимых для сварки соединения, а также увеличиваются сварочные деформации конструкций. При сборке стыковых соединений под автоматическую сварку увеличенные зазоры приводят к прожогам и протеканию расплавленного металла.

Для повышения качества сварки необходимо выдержать равномерный зазор но всей длине соединения. С этой целью используют технологические закладные планки толщиной не менее минимального зазора под сварку и шириной 20—30 мм. Их удаляют по мере сварки собираемого соединения. В стыковых соединениях кромки листов или профилей должны находиться в одной плоскости. Допускаемое несовпадение кромок не должно превышать 10% от толщины более тонкого листа или профиля, но не более 3 мм. Большее несовпадение кромок снижает прочность соединения и конструкции в целом.

На участках пересечения стыковых и угловых соединений запрещается ставить прихватки, свариваемые во вторую и третью очереди, на расстоянии менее 50 мм от пересекаемого соединения, которое сваривают в первую очередь (рис. 6.7). В крестообразных стыковых соединениях разрешается (а при автоматической сварке даже рекомендуется во избежание прожогов) ставить прихватки, если сварка каждого из них не прерывается у крестообразного соединения. Сборочные прихватки и приварку к конструкциям временных креплений выполняют электродами той же марки, что и сварку самой конструкции. Прихватки, закрепляющие конструкции при сборке, подъеме, кантовке и транспортировке, зачищают от шлама, металлических брызг и тщательно проверяют при внешнем осмотре. Некачественно выполненные прихватки, а также прихватки с трещинами обязательно удаляют газовой или воздушно-дуговой строжкой.

Рис. 6.7. Очередность (1, 2, 3) установки прихваток на пересечении сварных соединений

Приварку гребенок и планок для «рыбьих хвостов» выполняют односторонним швом калибром 3—6 мм в зависимости от толщины деталей. Эластичные крепления не должны препятствовать свободной усадке сварных соединений в плоскости свариваемых листов, но должны противодействовать развитию угловых деформаций. Гребенки при сборке устанавливают параллельно друг другу и под углом 45° к оси шва с приваркой к обоим стыкуемым листам. Как правило, гребенки ставят со стороны, обратной первому проходу сварного шва. После сварки шва с одной стороны их удаляют. Толщина гребенки равна примерно толщине свариваемых листов, но не более 24 мм, длина 1—а—50 мм (где а — шпация), но не более 350 мм, а высота ее должна быть не менее 80 мм.

При сварке креплений (обухи, скобы и др.) не допускаются подрезы основного металла конструкции. Удаляют сборочные приспособления и временные крепления газовым или воздушно-дуговым строгачом. Допускается удалять гребенки и другие временные крепления разрушением прихваток изгибом на шов (отламыванием). Утолщения и углубления, образовавшиеся после отламывания креплений, удаляют соответственно зачисткой и подваркой на следующих конструкциях: расчетной палубе, днище, бортовых (снаружи), переборках, ограничивающих цистерны; конструкциях в районах интенсивной вибрации, на незащищаемых конструкциях жилых помещений. На остальных конструкциях разрешается оставлять прихватки высотой до 10 мм без зачистки, если это не оговаривается чертежами.

В процессе сборки припуски на некоторых деталях удаляют или их подгоняют с помощью газовой резки или пневматической рубки. После подгонки деталей должна быть выполнена или восстановлена разделка кромок под сварку в соответствии с чертежом. На деталях толщиной менее 8 мм фаски разделывают пневматическим зубилом, а при толщинах 8 мм и более — газовым резаком. После тепловой резки кромки деталей очищают от грата с помощью шлифовальной машинки.

При сборке тонколистовых конструкций под сварку необходимо применять следующие мероприятия по уменьшению сварочных деформаций:

листы, поступающие на сборку, должны быть хорошо выправлены;

сборка должна выполняться на ровной металлической сборочной площадке;

стыковые соединения следует собирать по возможности без зазоров и принудительно не стягивать;

перед сваркой стыков листов полотнища следует прихватывать по контуру к площадке с интервалами 500—600 мм, а также по концам стыков и пазов, что позволяет значительно снизить продольную усадку сварных швов;

в процессе сварки рекомендуется «разглаживать» листы полотнища с помощью технологических грузов или специальных прижимов;

после сварки полотнища с одной стороны его кантуют (переворачивают) для подварки и вновь прихватывают по контуру;

при установке набора полотнище должно оставаться прихваченным по контуру, а балки набора следует обжимать с помощью приспособлений с вакуумными или магнитными присосами.

Читайте также: