Угар при сварке трубы

Обновлено: 17.05.2024

Применение природного газа в металлообрабатывающей промышленности позволило широко внедрить высокопроизводительные газовые печи, что привело к резкому снижению угара металла (в 5— 7 раз), повышению коэффициента полезного действия печи (в 2— 2,3 раза) и значительному сокращению затрат на нагрев металла (на 35-40%). [c.11]

Потери материалов — материалы, которые не могут быть собраны или удалены при данном производственном процессе и безвозвратно теряются (угар металла, испарение, распыление и т. п.). [c.221]

Ориентировочно угар металлов при металлизации можно принимать равным угару при плавке этих металлов (табл. 13). [c.325]

Индукционный нагрев может быть применен не только при термообработке изделий, но и в установках для плавки сплавов. Плавки таких сплавов в электропечах сопротивления приводят к значительным угарам металла, увеличенным расходам флюса, разрушениям нагревательных элементов и большому расходу электроэнергии. [c.138]

Средний коэффициент выхода жидкого металла от веса металлической шихты ж. ш учитывает угар металла. [c.59]

При осуществлении технологического процесса в металлургическом производстве происходит угар металла. Угар — это потери железа и других компонентов, входящих в перерабатываемые сырье, материалы и полуфабрикаты, вследствие выноса мелких их частиц отходящими газами, ухода в шлак и т. д. Он отражается в калькуляции, как и безвозвратные отходы, только по количеству с целью контроля за заданным в производство и выходом продукции. Размер угара устанавливается расчетным путем на основе баланса металла как разность между массой заданного сырья, основных материалов, полуфабрикатов и массой полученной продукции, брака, отходов. В сталеплавильном и прокатном цехах в баланс металла включается, кроме того, изменение остатков незавершенного производства. Рассмотрим содержание баланса металла по доменному цеху (табл. 6.1). [c.100]

Преимуществами использования электропечей при выплавке стали являются 1) меньший угар металла (примерно вдвое), что особенно важно при выплавке легированных сталей 2) ускорение процесса 3) улучшение качества металла 4) уменьшение необходимых производственных площадей 5) улучшение санитарно-гигиенических условий труда. [c.273]

Расчет грузооборота оформляется в виде шахматной ведомости. Она представляет собой таблицу, в которой по вертикали указаны все отправители грузов, а по горизонтали — получатели их. В основе шахматной ведомости лежит баланс прибытия и отправления грузов. Грузооборот по отправлению должен быть равен грузообороту по поступлению с корректировкой на величину безвозвратных потерь (угар металла, разбрызгивание и т. п.), без которых нельзя было бы сбалансировать итоги в графах и строках ведомости Такие ведомости сначала составляются по отдельным цехам и складам, а затем по предприятию в целом. Шахматные ведомости принимаются за основу при разработке схем грузовых потоков цехов и предприятия в целом. [c.164]

Потребность в шихтовых материалах для стального, чугунного и бронзового литья рассчитывают исходя из данных об объёме производства годного литья в тоннах, технико-экономических показателей работы литейных цехов (процент выхода годного литья, возвратных отходов и угара металла) и средних типовых шихт. [c.233]

Применение горячей объемной штамповки связано со значительными отходами металла при обработке заготовок и потерей его в связи с угаром при нагреве. [c.145]

Пример 2. Вес наплавленного металла на детали при газовой сварке Qd=5,0 кг. Опытом установлено, что потери на разбрызгивание и угар составляют 6% к весу наплавленного металла. Нужно определить вес потерь дп.д и норму расхода присадочной проволоки Рд. [c.48]

V Отх — объем отходов при ковке или штамповке в см3 Ку — коэффициент, характеризующий потери металла на угар при нагреве заготовки под ковку или штамповку. В зависимости от технологического процесса кузнечного производства составляющие нормы расхода металла на изготовление поковки соответствующим образом детализируются (например, вес или объем отходов). [c.111]

Основными видами отходов и потерь металла при горячей штамповке являются заусенец (облой), высечка при прошивке отверстия, угар и клещевина, в тех случаях, когда она не может быть использована для изготовления поковок меньших размеров. [c.112]

Потери металла на угар и окалину определяются на основании данных, приведенных в табл. 23, стр. 143. [c.114]

ПОТЕРИ МЕТАЛЛА НА УГАР И ПРИ ГОРЯЧЕЙ РУБКЕ ИСХОДНОГО МАТЕРИАЛА НА ЗАГОТОВКИ [c.143]

Потери металла на угар при нагреве заготовок в зависимости от типа нагревательного устройства определяются по табл. 23. [c.143]

Потери металла на угар, включая окалину [c.143]

Тип нагревательного устройства Потери металла на угар и окалину в % от веса нагреваемой заготовки [c.143]

В производстве потери металла на угар при плавке и заливке могут определяться экспериментальным методом балансирования. [c.308]

Процесс спекания производится в нейтральной атмосфере, и поэтому потери металла на угар отсутствуют. [c.319]

Потери на угар при плавке различных металлов [c.325]

Более точно потери металлов на угар при металлизации могут быть определены лабораторно-экспериментальным путем по следующей методике. [c.325]

Использование газообразного топлива наиболее эффективно, когда оно сжигается не в переоборудованных угольных или мазутных печах, а в специально газовых печах, большинство которых не допускает перевода на резервное топливо. Так, к. п. д. методических печей (данные Гипроавтопрома) при работе на мазуте 20, переоборудованных для сжигания газа 22, специально газовых 35% угар металла соответственно 3,0, 2,0 и 0,5% удельные капитальные вложения 6,51, 5,36 и 3,37 руб/т к. п. д. хлебопекарных печей ФТЛ-2 при сжигании угля в топке 14,0, при сжигании газа в топке 24,0, реконструированных для сжигания газа в пекарной камере 46,0%. Аналогичные примеры могут быть приведены и по ряду других отраслей промышленности. [c.201]

PI — расход баббита в процессе заливки подшипников Р2 — вес баббита, залитого в подшипники, и сплесков (возврата). Таким же образом определяется угар металла и при других процессах биметаллизации. [c.309]

Примечание. Суммарные потери на угар металла в ванне при возврате сплесков и механические потери составляют в среднем 10%. [c.311]

Коэффициент km ш учитывает потери металла на литники, сливы, сплески, угар металла. Значение его может приниматься по данным цеха-изготовителя отливок или по утвержденным нормам. [c.34]

Технологические отходы (стружка, концедые отходы и т.д.) (Технологические потери (угар металла, распыл и т. д.) , э Ч t f i 3 j, i t С 1 [c.113]

Аналогичное сопоставление теплового и эксергетичес-кого балансов методической печи показывает, что эксергетический КПД печи ниже на 34,8% (32,7% против 67,5%). Основные потери эксергии имеют место при горении, теплообмене и с угаром металла. [c.263]

При разработке норм расхода металла в прокатном производстве учитывается повышение качества шихтовых материалов при производстве чугуна и стали, увеличение производства проката из полуспокойной стали взамен спокойной, увеличение объема производства литой заготовки на машинах непрерывного литья заготовок, выплавки закупоренной кипящей стали, производство проката в пределах минусовых допусков, разливка стали с применением экзотермических смесей и теплоизоляционных плит, снижение угара металла в производстве проката и труб, внедрение машин безостаточного раскроя, совершенствование фабрикации заготовок и другие мероприятия. [c.130]

Увеличение объема заготовки вызывает перерасход металла, а недостаточный объем приводит к браку. Необходимо учитывать, что в процессе ковки могут возникать отходы и потери металла 1) наоб-сечку поковки по контуру, 2) на обрубку концов поковок, 3) на выдру для пустотелых поковок, 4) на угар при нагреве заготовок. [c.136]

Потери металлов на угар и др. при различных процессах биметал-лизации, антифрикционных покрытиях, пайке и лужении принимаются по данным табл. 10. [c.322]

Потери металла при металлизации на угар ад зависят от свойств применяемого металла или сплава при температуре, действующей в металлизационном аппарате, от конструкции аппарата для металлизации и агрегата для плавки металла. [c.325]

Угар при сварке трубы

Main Menu

Экологическое значение потерь электродного металла от угара и разбрызгивания при MIG/MAG сварке

Потери электродного металла на угар и разбрызгивание – важнейшая проблема повышения эффективности сварочных работ. Они характеризуются коэффициентом потерь электродного металла, который определяется по разнице массы израсходованного и наплавленного металла.

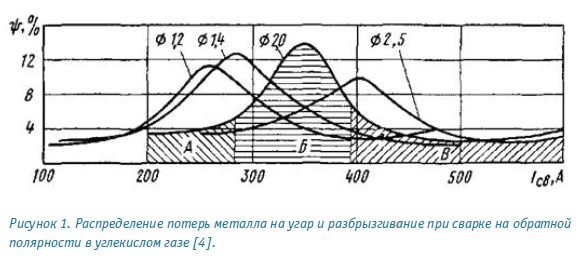

Фактическое значение для электродов с покрытием варьируется в пределах 5-20%. Для стабильных процессов сварки в углекислом газе электродами диаметром до 2 мм значение составляет 5-8% и не превышает 12%. Коэффициент потерь учитывается при нормировании расхода сварочных материалов.

Угар электродного металла происходит в результате испарения и окисления металла и компонентов сварочных материалов при плавлении. О величине угара можно судить по удельному образованию дыма окислов и конденсированного металла - сварочного аэрозоля на 1 кг израсходованных сварочных материалов. Это наиболее хорошо изученная часть рассматриваемой нами проблемы, так как большинство сварочных материалов прошло гигиеническую оценку, как у нас, так и за рубежом. Практически все применяемые сварочные материалы имеют паспортные данные по валовым выделениям твердой и газообразной фазы сварочного аэрозоля на 1 кг расходуемого материала. Эти данные используются при расчетах вентиляции и определении выбросов, загрязняющих атмосферу.

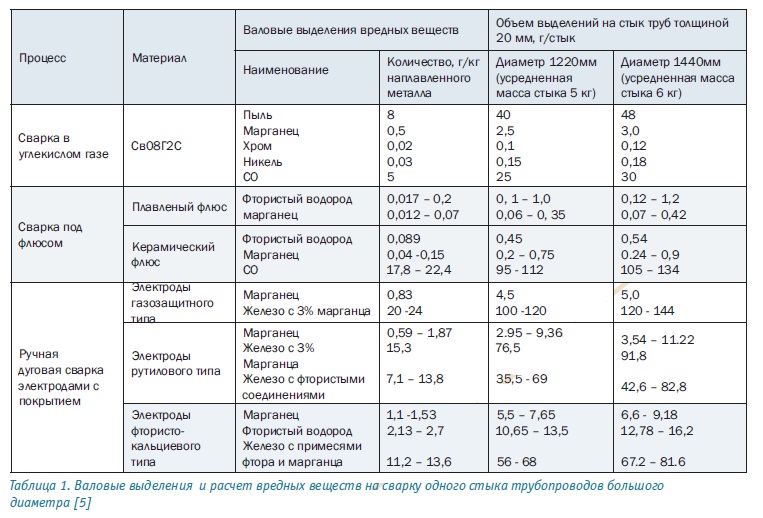

Для примера: в таблице 1 представлены данные по выделению вредных веществ (угар металла) при сварке магистральных трубопроводов некоторыми сварочными материалами.

При сварке проволокой Св08Г2С одного стыка трубы до предельно допустимой концентрации (ПДК) марганца 0,3 мг/м3 загрязняется от 8300 до 10000 кубических метров воздуха рабочих мест и в 10 раз больше – атмосферного воздуха.

Разбрызгивание электродного металла является следствием газодинамического удара, возникающего при испарении перемычки между сварочной проволокой и каплей, переходящей в сварочную ванну. Возникающее при этом давление направлено радиально от места взрыва. При газодинамическом ударе возникает вероятность выброса брызг жидкого металла не только самой перемычки, но и жидкого металла, находящегося на торце электрода. Потери металла зависят от режима сварки. При сварке с крупнокапельным переносом без коротких замыканий разбрызгивание металла происходит в основном из-за случайного вылета за пределы шва крупных капель и систематического выброса мелких капель с электрода. При сварке с принудительными короткими замыканиями разбрызгивание происходит из-за выброса мелких капель вследствие взрыва шейки и выброса остатка капли с электрода. Наименьшее разбрызгивание отмечается при струйном переносе металла, особенно при сварке порошковыми проволоками.

Температура разбрызгиваемого металла близка к температуре кипения. Брызги металла при полете наблюдаются как искры и в застывшем виде имеют шаровидную форму. Максимальный размер брызг несколько больше диаметра сварочной проволоки, минимальные размеры достигают десятых и сотых долей миллиметра. Разбрызгивание металла составляет по массе более 90% общих потерь металла от угара и разбрызгивания.

Разбрызгивание в основном оценивается как нежелательный технический фактор, например - неэффективный расход сварочной проволоки, заваривание брызгами сварочных мундштуков, приваривание брызг на свариваемый материал с необходимостью его зачистки, а также как пожароопасный и опасный производственный фактор, приводящий к ожогам.

Разбрызгивание металла как источника металлической пыли, содержащего вредные вещества, до настоящего времени не рассматривалось. В то время как брызги размером в сотые и десятые доли миллиметра уже являются промышленной пылью и при скорости воздуха 0,2-0,3 м/с свободно перемещаются в пространстве производственных помещений. Брызги размером от 0,1 до 3 мм могут захватываться местными вытяжными устройствами и транспортироваться по воздуховодам.

Содержание вредных веществ в сварочных брызгах соответствует химическому составу применяемых сварочных материалов. Основной компонент сварочных материалов - железо - относится к третьему классу токсичности. Легирующие добавки - никель, хром, марганец и другие - относятся к веществам 2-го и 1-го класса токсичности.

Свойства брызг расплавленного металла в эксперименте

Для получения информация о размерах, дальности полета и температуре брызг испытательной лабораторией ЗАО «СовПлим» проведена серия экспериментов.

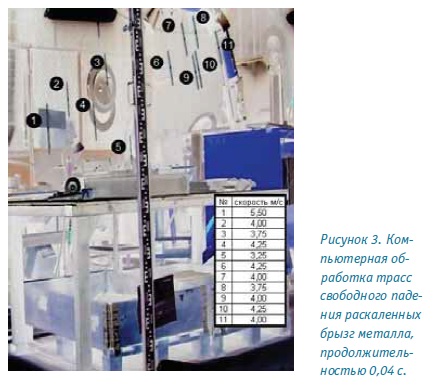

1. Методом компьютерной обработки материалов видеосъемки процесса сварки определены скорость вылета брызг металла от сварочной горелки и скорость свободного падения брызг металла с высоты 2,8 м.

2. Методом определения стойкости к прожиганию нетканого фильтрующего полиэфирного материала по аналогии с ГОСТ 12.4.052-78 определены дальность полета, плотность потока и температура брызг.

В качестве источника брызг металла использована полуавтоматическая сварка проволокой в защитной среде - смесь аргона с СО2 проволокой Св08Г2С диаметром 0,8 мм при токе 120 А и напряжении 19,8В. Скорость подачи проволоки - 6,6 м/мин. Время сварки 45-50 с.

На рисунке 2 представлена компьютерная обработка кадра видеосъемки сварки продолжительностью 0,034 с.

Основная масса брызг вылетает от сварочной горелки с начальной скоростью 4,12-8,82 м/с. Скорость полета отдельных брызг от сварочной горелки превышала 20 м/с. Такие искры при угле подъема 45 градусов могут отлететь от горелки на расстояние 1,7 и более метров.

На рисунке 3 представлена компьютерная обработка свободного падения (гравитационной гидравлической крупности w ) раскаленных частиц. Для устранения влияния скорости вылета частиц от дуги сварочная дуга поднята на высоту 2,8 м. База регистрации частиц установлена на высоте от 0 до 1,45 м от уровня пола, где выравнивалась скорость свободного падения раскаленных брызг. Результаты измерения гравитационной гидравлической крупности w, раскаленных брызг приведены в табл. 2.

Средняя скорость падения 4,4 м/с. Среднеквадратическое отклонение составляет 0,62, что составляет 12%. Точность измерения времени – 0,1 сек.

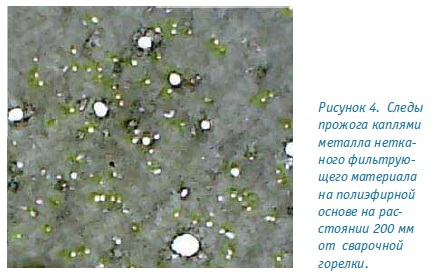

На рисунке 4 представлено распределение прожогов фильтровальной ткани на расстоянии 200 мм от сварочной горелки. В эксперименте определено распределение брызг вокруг сварочной горелки по расположенной около неё поверхности горючего полиэфирного нетканого материала:

• непосредственно под сварочной горелкой над листом 500х500 м;

• под сварочным столом высотой 760 мм над листом шириной 1000 и длиной 2000 мм.

Предварительно в эксперименте определена температура полного оплавления ткани, равная (без загорания) +4000С и температура оплавления ткани с коксованием краев оплавления, равная +600 0С.

В круге под горелкой диаметром 0,4 м, площадью 0,125 м2 при расходе 26,4 грамма сварочной проволоки за 45 секунд зафиксировано 760 точек проплавления материала круглой формы диаметром от 0,3 до 6 мм, из которых 92% приходится на отверстия, проплавленные каплями диаметром от 0,3 до 1 мм, с температурой +400 0С, и 8% - на отверстия, проплавленные каплями размером более 1 мм и температурой более +600 0С.

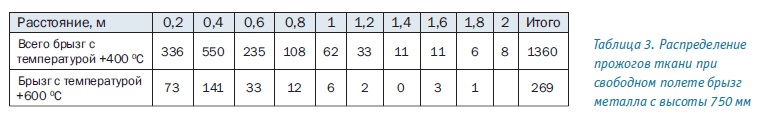

Распределение прожогов ткани при свободном полете брызг металла над листом длиной 2 м представлено в таблице 3.

Из таблицы видно, что основной разлет брызг металла приходится на дистанцию до одного метра (максимум на 0,4 м) от точки сварки. Отдельные высокотемпературные брызги отлетают до 2-х метров.

В эксперименте установлено:

• Основная масса брызг вылетает от сварочной горелки с начальной скоростью 4,12-8,82 м/с.

• Основной разлет брызг металла приходится на дистанцию до одного метра (максимум на 0,4 м) от точки сварки.

• Отдельные брызги могут отлететь от горелки на расстояние 1,7 и более метров.

• Средняя скорость свободного падения брызг равна 4,4 м/с.

• Средний размер свободно падающих брызг равен ≈ 0,05 мм (50 мкм)

• Брызги с температурой +400 0С диаметром от 0,3 до 1 мм составляют 10% массы разбрызгиваемого металла. • Брызги с температурой более +600 0С размером более 1 мм составляют 90% массы разбрызгиваемого металла.

В настоящее время разбрызгивание металла приобретает новое значение в связи с широким внедрением в производство средств очистки воздуха при сварке. Воздухоприемные устройства ФВУ по условиям их эффективной работы располагаются на расстоянии 0,25-0,40 м от сварочной дуги со скоростью в точке всасывания 0, 3 м/с. Скорость воздушных потоков в таких фильтровентиляционных устройствах, как СС-1200, ПМСФ-1 ЗАО «СовПлим», равна 16 м/с.

Практически все мелкие брызги размером до 1 мм и крупные, выбрасываемые в сторону воронки ВУ, могут захватываться в систему удаления и очистки пыли. Скорости транспортировки 16 м/с достаточно для долета брызг до фильтровальной ткани. (Она должна быть в 2-2,5 раза больше скорости витания наиболее крупных частиц)

Всё это создает две дополнительные проблемы:

• Заметное увеличение массовой нагрузки на фильтр, дополнительной к расчетной по дыму.

• Постоянная угроза оплавления и возгорания фильтров.

Для решения новой экологической проблемы, связанной с разбрызгиванием при сварке, необходимо взять за правило обеспечение любых видов ФВУ предварительными фильтрами очистки воздуха от брызг металла. В качестве таких устройств предпочтительны механические пылеосадители – преимущественно «циклоны».

Выводы

1. Угар и разбрызгивание сварочных материалов загрязняют окружающую природную среду токсичными материалами в виде сварочного дыма и пыли.

2. Дым и брызги металла являются токсичными отходами, как правило, 3-го класса токсичности и выше, из-за содержания в них легирующих добавок и марганца.

3. Брызги металла имеют начальную скорость полета, достаточную для их захвата местными вытяжными устройствами.

4. Размеры брызг - их гидравлическая крупность - достаточны для свободной транспортировки по длине воздуховодов.

5. Энергии брызг достаточно для оплавления и коксования фильтрующих материалов и для зажигания горючих материалов.

6. Любые фильтры, электростатические или тканевые, должны быть оборудованы предварительными механическими фильтрами очистки воздуха от брызг.

7. В качестве фильтров предпочтительны циклонные аппараты.

8. Полученные данные по гидравлической крупности использованы при расчёте новых малогабаритных «циклонов».

Влияние тока, напряжения, расхода газа и скорости процесса на сварку

Производительность процесса сварки в углекислом газе, так же как и других способов сварки плавящимся электродом, характеризуется количеством наплавленного электродного и расплавленного основного металла.

Производительность процесса наплавки оценивается, как известно, коэффициентом наплавки (ан), показывающим количество наплавленного электродного металла в граммах за единицу времени током в один ампер. Коэффициент расплавления (ар) показывает количество расплавленного электродного металла в граммах в единицу времени током в один ампер. Разность ар - ан показывает потери металла на разбрызгивание, угар и испарение. ан и ар определяются по следующим формулам:

где Gн и Gp - вес наплавленного электродного и, соответственно, расплавленного металла в г;

I - сварочный ток в а;

t- время горения дуги в час. Количество проплавленного основного металла за 1 час горения дуги определяется по следующей формуле:

где F0 - площадь зоны проплавления основного металла в мм 2 ; уo- удельный вес металла в г/см 3 ; vcв- скорость сварки в м/час. Определение коэффициентов расплавления и наплавки, а также количества проплавленного дугой основного металла производилось при автоматической сварке в углекислом газе проволокой Св-08ГС на токах 200-500 а. Для сравнения определялась производительность автоматической сварки под флюсом ОСЦ-45 на тех же режимах. Приведенные на рисунках ниже данные показывают, что при сварке в углекислом газе как коэффициент наплавки, так и количество проплавленного основного металла в изучаемом диапазоне токов выше, чем при сварке под флюсом. С увеличением тока эта разница растет.

Электросопротивление проволоки Св-08ГС, а, следовательно, и скорость плавления за счет легирования кремнием и марганцем будут выше, чем малоуглеродистой проволоки Св-08А, обычно применяющейся при сварке малоуглеродистой стали под флюсом. Поэтому производительность процесса сварки под флюсом проволокой Св-08А, как показали опыты (см. фиг. 26), будет еще ниже.

Более высокая производительность процесса сварки в углекислом газе указывает на то, что затраты тепла дуги на расплавление электродной проволоки и основного металла в этом случае будут больше, чем при сварке под флюсом.

Количество тепла, расходуемого за 1 сек. на расплавление электродного и основного металла, образующих шов, определяется по формулам:

где Qн и Qо-количество тепла, расходуемого соответственно на расплавление электродного и основного металла за 1 сек.;

Сн и С0-теплосодержание наплавленного и основного металла в точке плавления в кал/г.

Теплосодержание стали определяется из следующего выражения:

где С1 - средняя удельная теплоемкость от 0° С до температуры плавления; для малоуглеродистой стали она составляет 0,155 кал/г° С;

Т1 - температура плавления малоуглеродистой стали (1524°С);

Т2 - температура, до которой охлаждается металл шва (20°С);

S - теплота плавления малоуглеродистой стали (63,9 кал/г).

Следует отметить, что средняя температура металла в сварочной ванне выше температуры его плавления. Однако тепло перегретого в сварочной ванне металла расходуется на теплоотвод и дополнительное расплавление основного металла. Это позволяет принять для расчетов теплосодержание при температуре плавления. Полагая, что понижение температуры плавления кремнемарганцевой проволоки (0,72% кремния; 1,17% марганца), используемой в этих опытах, невелико по сравнению с температурой плавления малоуглеродистой стали, на которую производилась наплавка, и что теплоемкость металла, легированного кремнием и марганцем, изменяется незначительно, можно принять теплосодержание наплавленного электродного и проплавленного основного металла одинаковыми, т. е.

Сн = С0 = 0,155 (1524 - 20) + 63,9 = 297 кал/г.

Результаты подсчета количества тепла, расходуемого на расплавление электродного и основного металла при сварке в углекислом газе и под флюсом, приведены в таблице ниже.

Расход тепла на расплавление металла при сварке в углекислом газе и под флюсом ОСЦ-45:

В таблице указана тепловая мощность дуги, подсчитанная по формуле

где Icв - сварочный ток в а;

Uд - напряжение на дуге в в и расход теплоты на плавление электродного и основного металла в процентах, рассчитанный по формулам:

Сопоставление коэффициентов наплавки при сварке в углекислом газе проволокой диаметром 1,6; 2,0 и 2,5 мм (рисунок справа) одинакового химического состава (0,09% углерода, 0,72% кремния и 1,17% марганца) показывает, что производительность процесса наплавки возрастает с уменьшением диаметра проволоки, т. е. с увеличением плотности тока. Количество тепла, расходуемого на расплавление электродного и основного металла в шве, с увеличением плотности тока увеличивается (рисунки ниже). Таким образом, увеличение плотности тока при сварке в углекислом газе, так же как при сварке в инертных газах и под флюсом, приводит к увеличению производительности процесса сварки в целом. При этом нием плотности тока увеличивается (см. рисунки ниже). Таким образом, увеличение плотности тока при сварке в углекислом газе, так же как при сварке в инертных газах и под флюсом, приводит к увеличению производительности процесса сварки в целом. При этом

Увеличение глубины проплавления с увеличением тока при сварке в углекислом газе, так же как и при других процессах электродуговой сварки, связано с более интенсивным вытеснением жидкого металла из-под электрода вследствие увеличения давления дуги. Однако при сварке в углекислом газе глубина проплавления будет больше, чем например, при сварке под флюсом на тех же режимах. Это может объяснено отсутствием дополнительного давления на металл сварочно ванны, имеющегося при сварке под флюсом (за счет веса флюса и жидкого шлака, а также избыточного давления внутри газового пузыря, в котором горит дуга) и затрудняющего вытеснение жидеого металла из основания столба дуги.

Влияние напряжения на процесс сварки

Увеличение напряжения на дуге при сварке в углекислом газе, так же как и при ручной сварке электродами с качественным покрытием и сварке под флюсом, приводит к уменьшению коэффициентов наплавки и расплавления.

Снижение коэффициента расплавления при возрастании напряжения на дуге объясняется уменьшением предварительного подогрева конца электродной проволоки, который при неизменном расстоянии от поверхности изделия до мундштука уменьшается. Кроме того, на снижение коэффициента расплавления при сварке в углекислом газе существенное влияние оказывает увеличение потерь тепла дуги в окружающее пространство при ее удлинении излучением и конвекцией. Уменьшение коэффициента расплавления, а также возрастание потерь металла на разбрызгивание, угар и испарение, приводит к тому, что при увеличении напряжения на дуге снижается и коэффициент наплавки.

При повышении напряжения на дуге несколько снижается площадь наплавки и растет площадь проплавления (рисунок выше), что приводит к незначительному снижению доли наплавленного металла в шве.

Химический состав металла и.ва при сварке с различными значениями напряжения на дуге:

Примечание. Iсв = 400 a; υсв = 15,6 м/час расход газа 1000 л/час.

Химический состав наплавленного металла существенно изменяется при изменении напряжения на дуге (табл. выше), что связано, главным образом, с изменением выгорания легирующих элементов и, в значительно меньшей степени, с изменением соотношения наплавленного и основного металла. Посмотреть точное наличие легирующих элементов в металле - марки стали и сплавов, также обращаем внимание, что на нашем портале есть специальный металлический калькулятор, на котором можно посчитать вес по длинне или наоборот длину металлопроката по его весу.

Расчет коэффициентов усвоения показал значительное снижение усвоения марганца и особенно кремния металлом шва при повышении напряжения на дуге и, наоборот, увеличение усвоения углерода. Увеличение коэффициента усвоения углерода с увеличением напряжения на дуге связано при сварке стали с процессами, протекающими в столбе душ. Это подтверждается тем, что при наплавке в углекислом газе на медь (таблица ниже) коэффициент усвоения углерода не повышается, а, наоборот, понижается (с 0,69 при напряжении на дуге 30 в до 0,50 при напряжении 45 в). Отсюда следует, что повышение коэффициента усвоения углерода при сварке стали вызывается при увеличении напряжения на дуге уменьшением выгорания углерода из сварочной ванны.

Сравнение коэффициентов усвоения легирующих элементов показывает, что выгорание кремния и марганца в дуге и общем процессе усиливается с увеличением напряжения на дуге.

Химический состав металла и коэффициенты усвоения углерода, кремния и марганца при наплавке в углекислом газе на медь:

Отметим, что если надо, то мировые цены на медь и другие цветные металлы можно узнать на нашем портале - лондонская биржа цветных металлов lme.

Изменение напряжения на дуге при сварке в углекислом газе существенно влияет на механические свойства металла швов. С увеличением напряжения на дуге относительное удлинение и сужение, а также ударная вязкость металла шва падают (табл. 27); пределы прочности и текучести также имеют тенденцию к понижению.

Механические свойства металла однопроходных швов, сваренных при различном напряжении на дуге:

Механические свойства металла швов зависят от ряда факторов: содержания в металле швов газов, химического состава швов, скорости охлаждения наплавленного металла и т. д. Указанные факторы в различной степени могут влиять на механические свойства шва.

Поскольку скорость охлаждения металла шва зависит, в основном, от толщины свариваемого металла и погонной энергии, то в данном случае она не может оказать решающего воздействия на механические свойства шва, так как в описываемых опытах толщина металла была постоянной, а погонная энергия изменялась в сравнительно узких пределах.

Незначительное увеличение содержания углерода в шве (от 0,13 до 0,15%) в условиях этих опытов при возрастании напряжения на дуге от 30 до 40 в не может заметно повлиять на механические свойства металла шва. Снижение содержания в наплавленном металле кремния (с 0,45 до 0,21%) и марганца (с 0,93 до 0,70%) должно способствовать понижению его прочностных и улучшению пластических свойств и, следовательно, не может явиться причиной резкого падения относительного удлинения, сужения и ударной вязкости.

Основной причиной снижения пластических свойств и ударной вязкости металла шва могут быть растворившиеся в нем газы.

Известно, что увеличение напряжения на дуге, т. е. ее удлинение, сопровождается при ручной дуговой сварке увеличением содержания в металле шва кислорода и азота.

Повышение в швах содержания кислорода и азота с увеличением напряжения на дуге подтвердилось также и при сварке в углекислом газе результатами анализа газов в этих швах (табл. ниже).

Попадание в металл шва азота указывает на наличие в составе газовой фазы, контактирующей с жидким металлом, воздуха, проникающего через защитный слой углекислого газа. Можно предположить также, что увеличение содержания газов связано с увеличением времени взаимодействия их с каплями металла при удлинении дугового промежутка.

Содержание кислорода и азота в металле швов, сваренных с различными напряжениями на дуге:

Таким образом, проведенные опыты указывают на необходимость строгого контролирования расхода газа и напряжения на дуге. Оптимальные значения напряжения на дуге при сварке в углекислом газе на обратной полярности проволокой диаметром 2 мм (расход газа на 1000 л/час) приведены ниже.

Сварка с напряжением на дуге более 35 в не может быть рекомендована при данном расходе газа вследствие заметного снижения пластических свойств металла шва.

Влияние расхода углекислого газа на сварку

С увеличением расхода углекислого газа коэффициенты наплавки и расплавления снижаются (рисунок справа). Заметное снижение этих коэффициентов наблюдается при увеличении расхода газа от 0 до 2000 л/час. При дальнейшем увеличении расхода газа коэффициенты практически не изменяются. По-видимому снижение коэффициентов наплавки и расплавления при увеличении расхода газа связано с увеличением степени охлаждения столба дуги вновь поступающими порциями холодного углекислого газа.

Изменение расхода углекислого газа в широких пределах оказывает некоторое влияние на химический состав металла шва. При увеличении расхода газа несколько уменьшается содержание в шве марганца и кремния (таблица ниже). Это связано главным образом с более интенсивным окислением содержащихся в проволоке элементов и подтверждается данными химического анализа металла, наплавленного в медную форму (табл. ниже), позволяющую исключить влияние

Однако при уменьшении расстояния от сопла до изделия, естественно, уменьшается вылет электродной проволоки, что оказывает существенное влияние на коэффициент наплавки. Например, при увеличении вылета проволоки от 20 до 55 мм коэффициент наплавки (рис. слева) возрастает с 14,5 до 25 г/а • час (диаметр проволоки 2 мм, ток 400 а, напряжение на дуге 30-32 в; расход газа 1000 л/час). Это объясняется увеличением степени предварительного подогрева конца электродной проволоки проходящим через нее током. Таким образом, увеличенный вылет электродной проволоки при сварке является эффективным средством повышения производительности процесса. Поэтому сварку в углекислом газе целесообразно производить, при максимально допустимом вылете, выбрав при этом такой расход газа, который обеспечивал бы надежную защиту наплавленного металла. Опыты показали, что при сварке в лабораторных условиях на токе 400 а с расходом газа 1000 л/час и расстоянии от изделия до сопла 32 мм в металле шва поры не обнаруживались, а при увеличении этого расстояния до 35-40 мм в швах появлялись поры даже при увеличенном расходе газа (1200-1250 л/час).

Влияние скорости сварки

При возрастании скорости сварки коэффициенты наплавки и расплавления несколько снижаются (рисунки ниже), а потери металла на разбрызгивание, угар и испарение уменьшаются. Площади наплавки и проплавления с повышением скорости сварки заметно уменьшаются (рисунок справа), причем уменьшение площади наплавки происходит намного быстрее, чем площади проплавления.

В связи с этим, снижается доля наплавленного металла, чем объясняется возрастание при повышении скорости сварки содержания углерода в металле шва и снижение содержания кремния (табл. ниже).

Химический состав металла шва при сварке с различной скоростью:

Результаты механических испытаний (табл. ниже) показывают, что с увеличением скорости сварки прочностные свойства шва несколько повышаются, а пластические незначительно снижаются. Это связано, по-видимому, с увеличением скорости охлаждения металла шва и ухудшением газовой защиты зоны сварки.

Механические свойства металла однопроходного шва при сварке с различной скоростью:

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Читайте также: