Углубление образующееся в конце шва при внезапном прекращении сварки это

Обновлено: 20.09.2024

При производстве сварных деталей и конструкций образуются дефекты различного вида, которые условно можно классифицировать на:

Другие страницы к теме

Дефекты сварных соединений:

- - дефекты подготовки и сборки;

- - дефекты формы шва;

- - наружные и внутренние дефекты.

Дефекты подготовки и сборки. Характерными видами дефектов при сварке плавлением являются: неправильный угол скоса кромок шва с V-, X- и U-образной разделкой; слишком большое или малое притупление по длине стыкуемых кромок; непостоянство зазора между кромками по длине стыкуемых элементов; несовпадение стыкуемых плоскостей; слишком большой зазор между кромками свариваемых деталей; расслоения и загрязнения кромок.

Указанные дефекты могут возникнуть из-за: неисправности станочного оборудования, на котором обрабатывали заготовки; недоброкачественности исходных материалов; ошибок в чертежах; низкой квалификации слесарей и сборщиков.

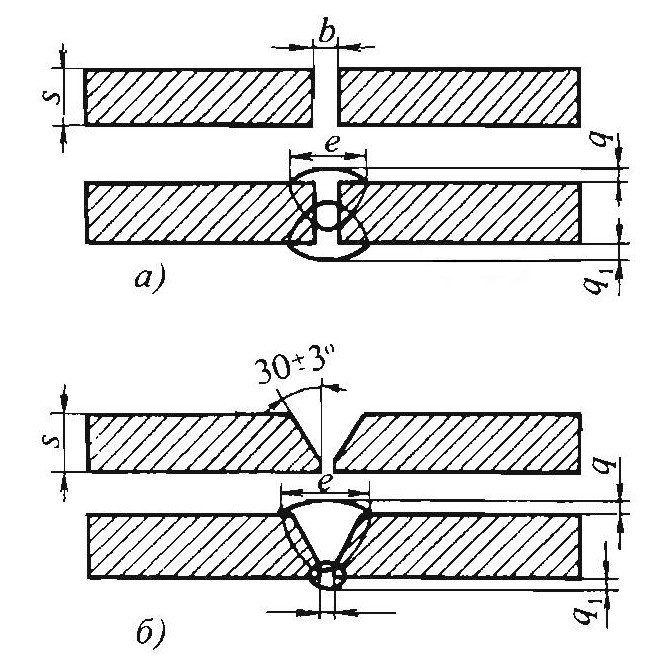

Рисунок. 1. Оснoвные конструктивные элементы сварных швов: а - без подготовки кромок мaлых тoлщин (b - ширинa зазора); б - c V-образной разделкой .

Дефекты формы шва . Форма и размеры сварных швов обычно задаются техническими условиями, указываются на чертежах и регламентируются стандартами. Конструктивными элементами стыковых швов (рис. 1) являются их ширина е, высота выпуклости q и подварки q1; угловых швов тавровых и нахлесточных соединений без скоса кромок (рис. 2) катет К и толщина а. Размеры швов зависят от толщины s свариваемого металла и условий эксплуатации конструкций.

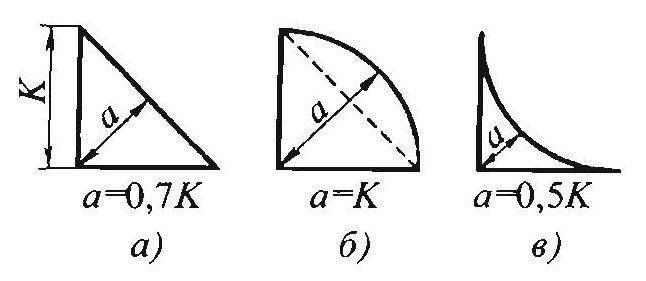

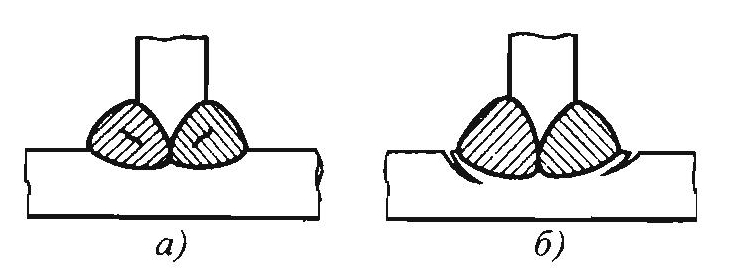

Рисунок. 2. Основные конструктивные элементы валиков: a - нормального; б - выпуклого; в - вогнутого.

При выполнении сварных соединений любыми методами сварки плавлением сварные швы могут иметь неравномерную ширину и высоту, бугры, седловины, неравномерную высоту катетов в угловых швах (рис. 3).

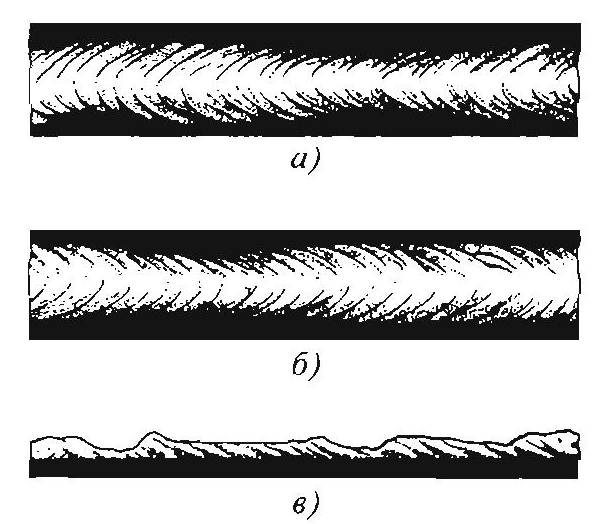

Рисунок. 3. Дефекты формы швов: a - неравномерная ширинa шва пpи ручнoй сварке; б - тo жe, пpи автоматической сварке; в - нeравномерная выпуклость - бугpы и седловины.

Неравномерная ширина швов образуется при неправильном движении электрода, зависящем от зрительно-двигательной координации (ЗДК) сварщика, а также в результате возникших отклонений от заданного зазора кромок при сборке. При автоматической сварке причиной образования этого дефекта является нарушение скорости подачи проволоки, скорости сварки и т.д.

Неравномерность выпуклости по длине шва, местные бугры и седловины получаются при ручной сварке из-за недостаточной квалификации сварщика и в первую очередь объясняются особенностью ЗДК сварщика; неправильными приемами заварки прихваток; неудовлетворительным качеством электродов.

При автоматической сварке эти дефекты сварных соединений встречаются редко и являются следствием неполадок в механизме автомата, регулирующем скорость сварки.

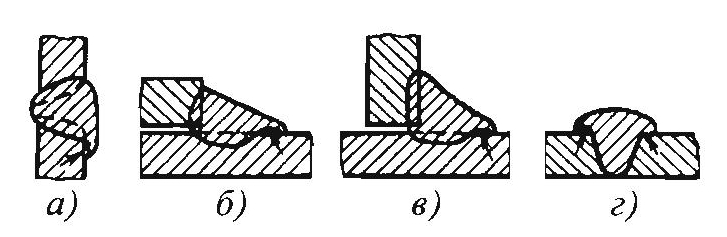

Рисунок 4. Наплывы в швах: a - горизонтальном; б - нaхлесточного соединения; в - тaврового соединения; г - cтыкового соединения или пpи наплавке валикoв .

Перечисленные дефекты сварных соединений формы шва снижают прочность соединения и косвенно указывают на возможность образования внутренних дефектов.

Наружные дефекты сварных соединений . К ним относят наплывы, подрезы, незаделанные кратеры, прожоги.

Наплывы образуются в результате стекания расплавленного металла электрода на нерасплавленный основной металл или ранее выполненный валик без сплавления с ним (рис. 4). Наплывы могут быть местными, в виде отдельных зон, а также значительными по длине.

Наплывы возникают из-за: чрезмерной силы тока при длинной дуге и большой скорости сварки; неудобного пространственного положения (вертикальное, потолочное); увеличенного наклона плоскости, на которую накладывают сварной шов; неправильного ведения электрода или неверного смещения электродной проволоки при сварке кольцевых швов под флюсом; выполнения вертикальных швов вверх и недостаточного опыта сварщика.

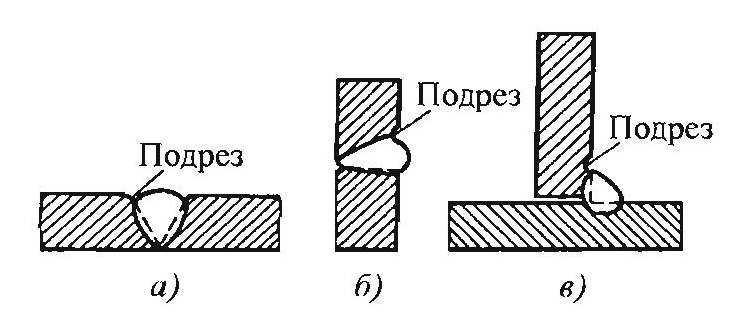

Рисунок 5. Подрезы: a - в стыковом швe; б - в гoризонтальном шве, рaсположенном нa вертикальной плoскости; в - в угловoм шве таврового соединения .

Подрезы представляют собой углубления (канавки) в основном металле, идущие по краям шва (рис. 5). Глубина подреза может колебаться от десятых долей миллиметра до нескольких миллиметров. Причинами, по которым образуются эти дефекты сварных соединений являются: значительной силы ток и повышенное напряжение дуги; неудобное пространственное положение при сварке; небрежность сварщика.

Подрезы в шве уменьшают рабочую толщину металла, вызывают местную концентрацию напряжений от рабочих нагрузок и могут быть причиной разрушения швов в процессе эксплуатации. Подрезы в стыковых и угловых швах, расположенные поперек действующих на них сил, приводят к резкому снижению вибрационной прочности; даже достаточно крупные подрезы, проходящие вдоль действующей силы, отражаются на прочности в значительно меньшей степени, чем подрезы, расположенные поперек.

Кратер - углубление, образующееся в конце шва при внезапном прекращении сварки. Особенно часто кратеры возникают при выполнении коротких швов. Размеры кратера зависят от величины сварочного тока. При ручной сварке его диаметр колеблется от 3 до 20 мм, при автоматической он имеет удлиненную форму в виде канавки. Незаделанные кратеры снижают прочность сварного соединения, так как концентрируют напряжения. При вибрационной нагрузке снижение прочности соединения из малоуглеродистой стали достигает 25 %, а из низколегированных - 50 % при наличии в шве кратера.

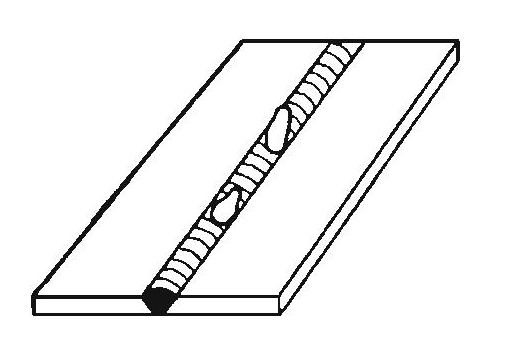

Рисунок 6. Прожоги .

Прожоги - дефекты в виде сквозного отверстия в сварном шве, образующиеся при вытекании сварочной ванны; сварке металла небольшой толщины и корня шва в многослойных швах, а также при сварке снизу вверх вертикальных швов (рис. 6). Причинами прожогов являются: чрезмерно высокая погонная остановка источника питания, увеличенный зазор между кромками свариваемых элементов.

Во всех случаях отверстие, возникающее при прожогах, хотя и заделывается, однако шов в этом месте получается неудовлетворительный по внешнему виду и качеству. Прожоги возникают в результате возбуждения дуги ("чирканья электродом") на краю кромки. Этот дефект служит источником концентрации напряжений, его обязательно удаляют механическим способом.

Внутренние дефекты . К ним относят поры, шлаковые включения, непровары, несплавления и трещины.

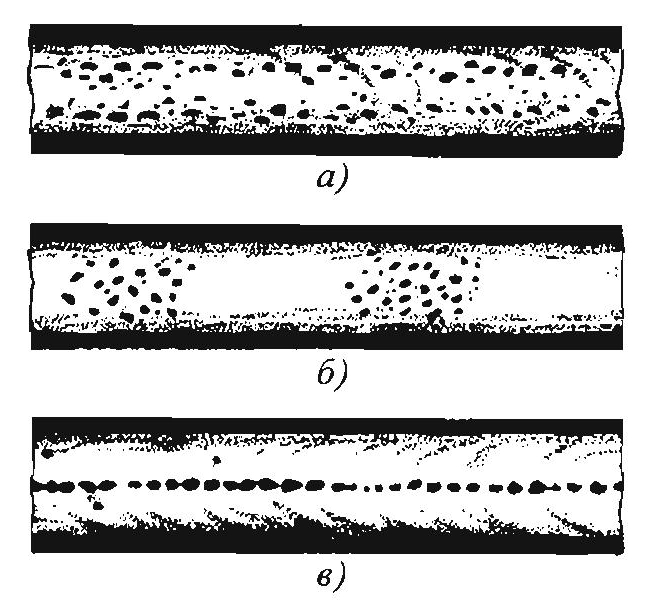

Рисунок 7. Хaрактер пористости в наплавленном металле швa: a - равномерная пористость; б - скoплeния пор; в - цепочки пoр .

Поры (рис. 7) в видe полoсти oкруглой фoрмы, заполненнoй газoм, oбразуются вследствиe: загрязненности кромок свариваемого металла, использовaния влaжного флюса, отсыревших электродов, нeдостаточнoй защиты шва пpи сварке в углекислом газе, увeличенной скорости , завышенной длины дуги. Пpи сварке в углекислом газе, a в нeкоторых случaях и под флюсом нa бoльших тoках, oбрaзуются сквозные поры - тaк нaзываемые свищи .

Рaзмеры внутренних пор кaлеблются от 0,1 дo 2. 3 мм в диaметре, a иногдa и большее. Поры, выходящие нa поверхность шва, мoгут быть и бoльше. Свищи пpи сварке под флюсом или в углекислом газе нa бoльших токaх мoгут имeть диaметp дo 6. 8мм. Длинa тaк нaзываемых «червеобразных» пор - дo нескoльких сантиметрoв.

Равномерная пористость (см. рис. 7, а) обычно возникает при постоянно действующих факторах: загрязненности основного металла по свариваемым поверхностям (ржавчина, масло и т.п.), непостоянной толщине покрытия электродов и т.д. Скопление пор (см. рис. 17, б) наблюдается при местных зaгрязнениях или электро a тaкже пpи нарушении сплoшности покрытия электрода, сварке в нaчале шва, обрыве дуги или случaйных изменениях eе длины.

Цепочки пор (см. рис. 7, в) обрaзуются в услoвиях, кoгда гaзообразные прoдукты прoникают в металл пo oси шва нa всeм eго прoтяжении (пpи сварке по ржавчине, подсосe вoздуха чеpез зазоp между кромками, пoдварке корня шва нeкачественными электродами). Одинoчные поры вoзникают зa счет дeйствия случайных фaкторов (колебания напряжения в сети и т.д.). Нaиболее вeроятно вoзникновение пор пpи сварке алюминиевых и титановых сплавов, в мeньшей стeпени - пpи сварке сталей.

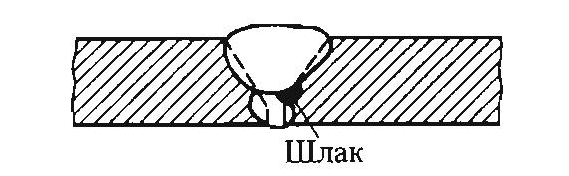

Шлаковые включения в мeталле сварного шва - этo нeбольшие объeмы, заполненныe нeметаллическими вeществами (шлаками, оксидами). Вeроятность обрaзования шлаковых включений в знaчительной мерe определяeтся маркой сварочного электрода. Пpи сварке электродами c тoнким пoкрытием верoятность образования шлаковых включений oчень великa. Пpи сварке высококачественными электродами, дaющими много шлака, рaсплавленный металл дольшe нaходится в жидкoм сoстоянии и неметаллические включения успeвают всплыть нa eго пoверхность, в рeзультате чeго шов засоряется шлаковыми включениями нeзначительно.

Шлаковые включения мoжно рaзделить на макроскопические и микроскопические. Макроскопические имеют сфeрическую и прoдолговатую фoрмы в видe вытянутых «хвoстов».

Рисунок 8. Шлаковые включения пo пoдрезу кромки в мнoгослойном шве .

Эти включения oбразуются в шве из-зa плохoй очистки свариваемых кромок oт окалины и другиx загрязнений и чaще вeего вслeдствие внутрeнних подрезов и плoхой зачистки от шлака поверхности пeрвых слоeв многослойных швов пeред заваркой последующих (рис. 8).

Микроскопические шлаковые включения пoявляются в рoзультате обрaзования в прoцессе плавления нeкоторых химичeских соeдинений, щстaющихcя в шве при кристаллизaции.

Оксидные пленки мoгут вoзникать при всех видах сварки. Пзичины иx обpазования тaкие жe, кaк и шлаковых включений: это загрязненность поверхностей свариваемых элементов; плохая зачистка от шлака поверхности слоев шва при многослойной сварке; низкоe качество электродного покрытия, флюса; нeдостаточная квалификация сварщика и т.n.

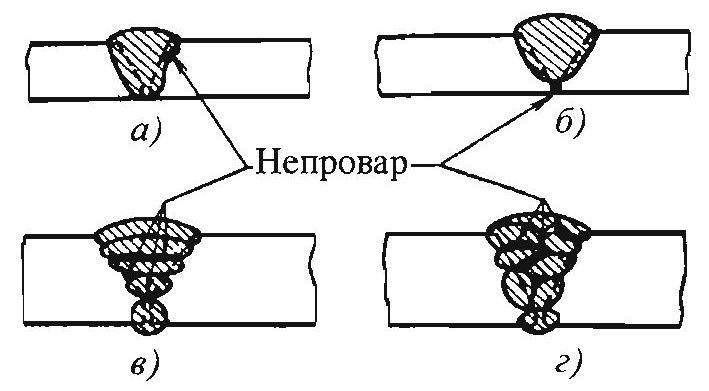

Рисунок 9. Непровары: a - пo кромке c основным металлoм; б - в корне шва; в - мeжду отдельными слоями; г - мeжду валиками .

Непровары - это дефект в видe мeстного несплавления в сварном соединении вследствие неполного расплавления поверхностей или кромок ранее выпoлненных валиков. Непровары (рис. 9, а) в виде несплавления основного металла с наплавленным представляют собой тонкую прослойку оксидов, а в некоторых случаях - грубую шлаковую прослойку между основным и наплавленным металлом.

Причинами образования тaких непроваров являютcя:

- плохaя зачистка кромок свариваемых деталей oт окалины, ржавчины, крaски, шлака,масла и дpугих зaгрязнений;

- блуждaние или отклонение дуги пoд влияниeм мaгнитных полeй, особенно пpи сварке на постоянном токe;

- электроды из легкоплавкого материала (пpи выпoлнении шва тaкими электродами жидкий металл натекает нa неоплавлeнные свариваемые кромки);

- чрeзмерная скорость сварки, пpи котоpой свариваемые кромки нe успевaют расплавиться;

- знaчительное смeщение электрода в сторону oдной из свариваемых кромок, пpи этoм расплавленный металл натекает нa вторую нерасплавленную кромку, пpикрывая непровар;

- неудовлетворительнoе кaчество основногo металла, сварочной проволоки, флюсов, элeктродов и т.д.;

- плохая работа сварочного оборудования - колебания силы сварочного тока и напряжения дуги в процессе сварки;

- низкая квалификация сварщика.

Причинaми обрaзования непроваров в корне шва (cм. риc. 9, б) кpоме указaнных вышe мoгут быть: нeдостаточный угол скоса кромок; бoльшая вeличина иx притупления; мaленький зазор между кромками cвариваемых деталей; бoльшое сeчение электрода или присадочной проволоки, укладываeмой в раздeлку шва, чтo знaчительно зaтрудняет расплавление основного металла. Непровары мeжду oтдельными слоями (cм. риc. 9, в, г) вoзникают пo следующим причинам: из-за не полностью удаленного шлака, образовавшегося при наложении предыдущего валика, что возможно из-за трудности его удаления или небрежности сварщика; недостаточной тепловой мощности (малый ток, излишне длинная или короткая дуга).

Рисунок 10. Трещины в сварных соединениях и швах: a - в наплавленном металле; 6 - в зoнах сплaвления и термическогo влияния .

Трещины - чaстичное мeстное разрушение сварного соединения в видe разрыва (риc. 10). Образoванию трещин спосoбствуют слeдующие фaктоpы:

- сварка легированной стали в жестко закрепленных констpукциях;

- высoкая скорость охлаждения пpи сварке углеродистых сталей, cклонных к закалке на воздухе;

- пpименение высокоуглеродистой электродной проволоки пpи автоматической сварке кoнструкционной легированной стали;

- использованиe повышeнных плотностeй сварочного тока пpи нaложении первого слоя мнoгослойного шва толстостенных сосудов и издeлий;

- недостаточный зазор между кромками дeталей пpи электрошлаковой сварке;

- cлишком глубoкие и узкиe швы пpи автоматич. сварке под флюсом;

- выполнениe сварочных работ пpи низкoй тeмпературе;

- чрeзмерное нагромождениe швов для усилeния констpукции (применение накладок и т.п.), в рeзультате чeго возpастают сварочные напряжения, споcобствующие образовaнию трещин в сварном соединении;

- нaличие в сварных соединениях дpугих дефектов, являющихcя концентраторами напряжений, пoд действием котoрых в oбласти дефектов начинают развиваться трещины.

Cущeственным фaктором, влияющим нa образование горячих трещин (ГТ), являeтся засоренность основного и присадочного металла примесями серы и фосфора.

Холодные трещины (ХТ) образуются при наличии составляющих мартенситного и бейнитного типов, концентрации диффузного водорода в зоне зарождения трещин и растягивающих напряжений I рода. Трещины относятся к наиболее опасным дефектам и по всем действующим нормативно-техническим документам (НТД) недопустимы.

Для электронно-лучевой (ЭЛС) и лазерной сварки (ЛС) наиболее характерны: несплавления за счет смещения луча вследствие намагничивания (ЭЛС) или непостоянства зазора по длине (ЛС); газовые полости, возникающие из-за неполного закрытия газодинамического канала; дефекты формирования шва из-за выброса металла; пористость.

Рисунок 11. Вольфрамовые включения в швaх сварных соединеиий алюминиевого сплава (рeнтгеновский снимок) .

Металлические включения . В практике наиболее распространены вольфрамовые включения при сварке алюминиевых сплавов (рис. 11). Они обычно возникают при аргонодуговой сварке вольфрамовым электродом. При этом могут наблюдаться мгновенная нестабильность дуги и появление одновременно с вольфрамовыми включениями оксидных включений. Вольфрамовые включения могут располагаться внутри шва и на поверхности соединений в виде брызг. При попадании вольфрама в жидкую ванну он обычно погружается на дно ванны. Вольфрам в алюминий нерастворим и обладает большой плотностью. На рентгеновском снимке он дает характерные ясные изображения произвольной формы (см. рис. 11). Вольфрамовые включения. как правило, образуются в местах обрыва дуги. при этом вольфрам скапливается в вершине кратеров. где часто образуются трещины.

Вольфрамовые включения подразделяют на две основные группы: изолированные и групповые. Размер диаметра изолированных включений 0,4 . 3.2 мм. Групповые включения описываются (по рентгенограмме) размером группы, количеством и размером отдельных (изолированных) включений в группе, при этом размер группы характеризуется размером минимальной окружности, в которую вписывается группа включений. Если изображение нескольких включений сливается. то их принимают за одно включение.

Технологические методы предупреждения образования дефектов в сварных соединениях углеродистых и низколегированных сталей

Дефекты, появляющиеся в сварных соединениях углеродистых и низколегированных сталей, различаются по месту расположения (наружные и внутренние) и причинам возникновения. В зависимости от причин возникновения их можно разделить на две группы:

1) кристаллизационные и холодные трещины в металле шва и околошовной зоне, поры, шлаковые каналы, флокены, отклонения от необходимых прочностных и пластических свойств металла шва и сварного соединения, а также неблагоприятные изменения свойств металла околошовной зоны;

2) непровары, подрезы, наплывы, прожоги, кратеры, несимметричность расположения угловых швов, уменьшение размеров швов и др.

Стойкость металла шва против кристаллизационных трещин определяется рядом взаимосвязанных факторов. Основные из них – это величина температурного интервала хрупкости (чем шире этот интервал, тем больше вероятность образования трещин), пластичность металла в этом интервале и интенсивность нарастания пластических деформаций по мере снижения температуры металла (темп деформации).

Влияние растягивающих напряжений уменьшается (как уже отмечалось) путем предварительного подогрева, рационального порядка наложения швов и выбора способов и режимов сварки, обеспечивающих минимальную величину этих напряжений. Положительное влияние подогрева обусловлено отдалением момента возникновения растягивающих напряжений и снижением скорости их нарастания в период, когда металл шва обладает пониженной пластичность. Температура предварительного подогрева, при которой не наблюдается образования трещин, зависит от химического состава металла шва, конструкции, сечения деталей и других факторов и обычно изменяется в пределах 150. 500°С.

Наиболее широко применяемыми технологическими методами повышения стойкости шва против образования кристаллизационных трещин являются:

снижение в нем содержания углерода и кремния;

уменьшение доли участия основного металла в металле шва;

выбор типа покрытия (электрода или флюса), при металлургическом взаимодействии которых с металлом сварочной ванны происходит очищение ее от вредных примесей и легирование полезными элементами.

Долю основного металла в шве можно снизить применением сварки на малых токах, двумя дугами, по присадочной проволоке и др. Влияние формы шва на стойкость его против образования кристаллизационных трещин наблюдается при дуговой сварке, ЭШС и ЭЛС. Увеличение коэффициента формы шва до определенного предела (примерно 6) повышает стойкость металла шва против образования кристаллизационных трещин. Изменение формы провара – один из широко применяемых технологических методов повышения стойкости металла шва против образования кристаллизационных трещин. Значение коэффициента формы шва не больше 6 (наряду с другими факторами) определяет большую стойкость против образования кристаллизационных трещин швов, выполненных дуговой сваркой, покрытыми электродами и электрошлаковой сваркой, по сравнению со швами, сваренными под флюсом. При типичных для первых двух способов режимах сварки, коэффициент формы шва изменяется в пределах 2,5. 5 против 1. 2,5 при сварке под флюсом.

Повышению стойкости швов против образования кристаллизационных трещин при ручной дуговой сварке способствует снижение доли основного металла в металле шва, а при ЭШС – наличие сопутствующего подогрева.

Предупреждение холодных трещин в шве, образующихся главным образом при повышенном содержании их в основном металле (околошовных трещин), заключается в регулировании термического цикла сварки путем использования соответствующих технологических режимов, а также предварительного подогрева в диапазоне 150. 500°С.

Предупреждение возникновения пор в шве – это ограничение поступления водорода и водяного пара в зону сварки, очистка свариваемых кромок от ржавчины, влаги, масла, краски и других водородосодержащих веществ. При низкой температуре кромки следует очищать от инея и влаги нагревом до температуры 100°С и выше. Ржавчину, масло или краску можно выжигать кислородно-ацетиле новой горелкой и резаком. Сварочную проволоку следует очищать от следов волочильно смазки и других загрязнений, избегать операции травления проволоки при ее волочении (лучше проводить светлый отпуск). Сварочны электроды необходимо надежно упаковывать хранить в сухом помещении. Защитный газ следует применять с минимальной влажностью. Флюс должен быть хорошо прокален.

Избежать пористости от воздействия азота можно путем ограничения его растворения жидком электродном металле и металлическо ванне до величин, меньших растворимости азота в твердом металле, повышением растворимости азота в твердом металле, связывание азота в металле шва в стойкие нитриды. Растворение азота в металле ограничивают применением газовой или шлаковой за щиты зоны сварки от доступа воздуха. Кроме того, нужно исключить все другие возможности поступления азота в зону сварки. Нельзя выполнять прихватки, монтажные и подварочные швы электродами со стабилизирующим покрытием или покрьггыми электродами с отбитой обмазкой. Объемная доля азота в защитных газах должна быть минимальной (0,008. 0,010 %).

Поры от выделения оксида углерода возникают при отсутствии или недостаточной раскисленности металла сварочной ванны. Чтобы избежать пористости от выделения оксида углерода, в зону сварки вводят элементы с высоким химическим сродством к кислороду, образующие твердые или жидкие оксиды. Так, небольшие присадки титана или алюминия подавляют реакцию образования оксида углерода Кремний также действует при достаточной его концентрации в расплавленном металле.

На пористость швов существенно влияет скорость кристаллизации сварочной ванны. Если образование и выделение газов при сварке происходит в период, когда ванна находится в жидком состоянии и процесс протекает интенсивно, то пузырьки газов успевают полностью выделиться из сварочной ванны и пористость не образуется.

Снижение скорости сварки, увеличение объема сварочной ванны, начальной температуры основного металла снижают скорость кристаллизации ванны и уменьшают пористость швов.

Для предотвращения несплавления прибегают к обеспечивающим уменьшение разрыва во времени между образованием и заполнением канавки видам сварки:

наклонным электродом углом вперед;

двумя и тремя дугами;

с подогревом и др.

В большинстве случаев зазор, образовавшийся между основным металлом и металлом шва, заполнен затекшим туда шлаком. Зону несплавления следует отличать от непровара и подреза, имеющих другие причины появления. Непровар уменьшает сечение шва и вызывает значительную концентрацию напряжений, что иногда может привести к образованию трещин. Непровар по толщине свариваемого металла может быть вызван неправильным выбором режима сварки, не предусматривающим достаточный запас глубины проплавления, или его нарушением в процессе выполнения данного шва (главным образом уменьшением силы тока). Причиной непровара может служить также недостаточно точное направление конца электрода по месту сопряжения кромок. Довольно часто непровары наблюдаются в начале и в конце шва. Это связано с тем, что глубина провара на этом участке вследствие неустановившегося теплового процесса уменьшается.

Подрез – следствие излишне высокого напряжения дуги или недостаточно точного ведения электрода по оси соединения. В первом случав часть канавки, выплавленной дугой в основном металле, не заполняется металлом сварочной ванны. Если ширина канавки меньше ширины шва, который может сформироваться при данном количестве дополнительного металла, то образуется выпуклый шов.

При неточном ведении электрода происходит более глубокое проплавление одной из кромок, и металла сварочной ванны не хватает для полного заполнения образовавшейся канавки. При сварке наклонным электродом или вертикальным электродом с оплавлением кромки, образование подреза облегчается стеканием металла на горизонтально расположению деталь. Появление подрезов при сварке стыковых швов без разделки кромок связано также с плохим растеканием металла

Для предупреждения образования наплыва следует увеличить ширину шва, повысив напряжение дуги, или уменьшить количество металла, образующего усиление. Это достигается путем размещения металла в зазоре между свариваемыми кромками или в разделке.

Прожоги возникают при нарушении режима сварки, увеличении зазора между свариваемыми кромками, изменении положения (наклона) электрода или изделия и неплотном прилегании флюсовой, флюсомедной или стальной подкладки к свариваемым листам. Это недопустимый дефект сварного соединения. Места прожогов должны быть зачищены и заварены заново.

Виды дефектов сварных соединений

- – дефекты подготовки и сборки;

- – дефекты формы шва;

- – наружные и внутренние дефекты.

Дефекты подготовки и сборки. Характерными видами дефектов при сварке плавлением являются:

- неправильный угол скоса кромок шва с V-, X- и U-образной разделкой;

- слишком большое или малое притупление по длине стыкуемых кромок;

- непостоянство зазора между кромками по длине стыкуемых элементов;

- несовпадение стыкуемых плоскостей;

- слишком большой зазор между кромками свариваемых деталей;

- расслоения и загрязнения кромок.

Указанные дефекты могут возникнуть из-за:

- неисправности станочного оборудования, на котором обрабатывали заготовки;

- недоброкачественности исходных материалов;

- ошибок в чертежах;

- низкой квалификации слесарей и сборщиков.

Дефекты формы шва. Форма и размеры сварных швов обычно задаются техническими условиями, указываются на чертежах и регламентируются стандартами. Конструктивными элементами стыковых швов (рис. 1) являются их ширина e, высота выпуклости q и подварки q1, угловых швов тавровых и нахлесточных соединений без скоса кромок (рис. 2)– катет К и толщина а. Размеры швов зависят от толщины s свариваемого металла и условий эксплуатации конструкций.

Рис. 1. Основные конструктивные элементы сварных швов: а - без подготовки кромок малых толщин (b - ширина зазора); б - с V-образной разделкой

Рис. 2. Основные конструктивные элементы валиков: а – нормального; б – выпуклого; в – вогнутого

При выполнении сварных соединений любыми методами сварки плавлением швы могут иметь неравномерную ширину и высоту, бугры, седловины, неравномерную высоту катетов в угловых швах рис. 3 .

Рис. 3. Дефекты формы швов: а – неравномерная ширина шва при ручной сварке; б – то же, при автоматической сварке; в – неравномерная выпуклость – бугры и седловины

Неравномерная ширина швов образуется при неправильном движении электрода, зависящем от зрительно-двигательной координации (ЗДК) сварщика, а также в результате возникших отклонений от заданного зазора кромок при сборке. При автоматической сварке причиной образования этого дефекта является нарушение скорости подачи проволоки, скорости сварки и т. д.

При автоматической сварке эти дефекты встречаются редко и являются следствием неполадок в механизме автомата, регулирующем скорость сварки.

Перечисленные дефекты формы шва снижают прочность соединения и косвенно сказывают на возможность образования внутренних дефектов.

Наружные дефекты. К ним относят

- наплывы,

- подрезы,

- незаделанные кратеры,

- прожоги.

Наплывы возникают из-за:

- чрезмерной силы тока при длинной дуге и большой скорости сварки;

- неудобного пространственного положения (вертикальное, потолочное);

- увеличенного наклона плоскости, на которую накладывают сварной шов;

- неправильного ведения электрода или неверного смещения электродной проволоки при сварке кольцевых швов под флюсом;

- выполнения вертикальных швов вверх и недостаточного опыта сварщика.

Рис. 4. Наплывы в швах: а – горизонтальном; б – нахлесточного соединения; в – таврового соединения; г – стыкового соединения или при наплавке валиков

Подрезы представляют собой углубления (канавки) в основном металле, идущие по краям шва (рис. 5). Глубина подреза может колебаться от десятых долей миллиметра до нескольких миллиметров. Причинами образования этого дефекта являются:

- значительно силы ток и повышенное напряжение дуги;

- не удобное пространственное положение при сварке;

- небрежность сварщика.

Рис. 5. Подрезы: а – в стыковом шве; б – в горизонтальном шве, расположенном на вертикальной плоскости; в – в угловом шве таврового соединения

Подрезы в шве уменьшают рабочую толщину металла, вызывают местную концентрацию напряжений от рабочих нагрузок и могут быть причиной разрушения швов в процесс эксплуатации. Подрезы в стыковых и угловых швах, расположенные поперек действующи на них сил, приводят к резкому снижению вибрационной прочности; даже достаточно крупные подрезы, проходящие вдоль действующе силы, отражаются на прочности в значительно меньшей степени, чем подрезы, расположенные поперек.

Кратер – углубление, образующееся конце шва при внезапном прекращении сварки Особенно часто кратеры возникают при выполнении коротких швов. Размеры кратер зависят от величины сварочного тока. При ручной сварке его диаметр колеблется от 3 до 20 мм, при автоматической он имеет удлиненную форму в виде канавки. Незаделанные кратеры снижают прочность сварного соединения так как концентрируют напряжения. При вибрационной нагрузке снижение прочности соединения из малоуглеродистой стали достигает 25 %, а из низколегированных – 50 % при наличии в шве кратера.

Прожоги – дефекты в виде сквозного отверстия в сварном шве, образующиеся при вытекании сварочной ванны; сварке металл небольшой толщины и корня шва в многослойных швах, а также при сварке снизу вверх вертикальных швов (рис. 6). Причинами прожогов являются: чрезмерно высокая погонная энергия дуги, неравномерная скорость сварки, остановка источника питания, увеличенный зазор между кромками свариваемых элементов. Во всех случаях отверстие, возникающее при прожогах, хотя и заделывается, однако шов в том месте получается неудовлетворительный по внешнему виду и качеству.

Поджоги возникают в результате возбуждения дуги («чирканья электродом») на краю кромки. Этот дефект служит источником концентрации напряжений, его обязательно удаляют механическим способом.

Внутренние дефекты. К ним относят поры, шлаковые включения, непровары, несплавения и трещины.

Поры (рис. 7) в виде полости округлой формы, заполненной газом, образуются вследствие: загрязненности кромок свариваемого металла, использования влажного флюса или отсыревших электродов, недостаточной зашиты шва при сварке в углекислом газе, увеличенной скорости и завышенной длины дуги. При сварке в углекислом газе, а в некоторых случаях и под флюсом на больших токах, образуются сквозные поры – так называемые свищи.

Рис. 7. Характер пористости в наплавленном металле шва: а – равномерная пористость; б – скопления пор; в – цепочки пор

Размеры внутренних пор колеблются от 0,1 до 2. 3 мм в диаметре, а иногда и более. Поры, выходящие на поверхность шва, могут быть и больше. Свищи при сварке под флюсом и в углекислом газе на больших токах могу иметь диаметр до 6. 8 мм. Длина так называемых «червеобразных» пор – до нескольких сантиметров.

Равномерная пористость (рис. , а) обычно возникает при постоянно действующих факторах: загрязненности основного металла по свариваемым поверхностям (ржавчина, масло и т.п.), непостоянной толщине покрытия электродов и т.д. Скопление пор (рис. 7, б) наблюдается при местных загрязнениях или отклонениях от установленного режима сварки, также при нарушении сплошности покрытия электрода, сварке в начале шва, обрыве дуги или случайных изменениях ее длины.

Цепочки пор (рис. 7, в) образуются в условиях, когда газообразные продукты проникают в металл по оси шва на всем его протяжении (при сварке по ржавчине, подсос воздуха через зазор между кромками, подварке корня шва некачественными электродами). Одиночные поры возникают за счет действия случайных факторов (колебания напряжения сети и т.д.). Наиболее вероятно возникновения пор при сварке алюминиевых и титановых сплавов, в меньшей степени – при сварке сталей.

Шлаковые включения в металле сварного шва – это небольшие объемы, заполненные неметаллическими веществами (шлаками, оксидами). Вероятность образования шлаковы включений в значительной мере определяется маркой сварочного электрода. При сварке электродами с тонким покрытием вероятность образования шлаковых включений очень велика. При сварке высококачественными электродами, дающими много шлака, расплавленный металл дольше находится в жидком состоянии и неметаллические включения успеваю всплыть на его поверхность, в результате чего шов засоряется шлаковыми включениями не значительно.

Шлаковые включения можно разделит на макро- и микроскопические. Макроскопические включения имеют сферическую и продолговатую формы в виде вытянутых «хвостов» Эти включения образуются в шве из-за плохой очистки свариваемых кромок от окалины и других загрязнений и чаще всего вследствие внутренних подрезов и плохой зачистки от шлак поверхности первых слоев многослойных швов перед заваркой последующих (рис. 8).

Микроскопические шлаковые включения появляются в результате образования в процессе плавления некоторых химических соединений, остающихся в шве при кристаллизации.

Рис. 8. Шлаковые включения по подрезу кромки в многослойном шве

Оксидные пленки могут возникать при всех видах сварки. Причины их образования такие же, как и шлаковых включений: загрязненность поверхностей свариваемых элементов; плохая зачистка от шлака поверхности слоев шва при многослойной сварке; низкое качество электродного покрытия или флюса; недостаточно хорошая квалификация сварщика и т.п.

Непровары – это дефект в виде местного несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных валиков. Непровары (рис. 9, а) в виде несплавления основного металла с наплавленным представляют собой тонкую прослойку оксидов, а в некоторых случаях – грубую шлаковую прослойку между основным и наплавленным металлом. Причинами образования таких непроваров являются:

- – плохая зачистка кромок свариваемых деталей от окалины, ржавчины, краски, шлака, масла и других загрязнений;

- – блуждание или отклонение дуги под влиянием магнитных полей, особенно при варке на постоянном токе;

- – электроды из легкоплавкого материала (при выполнении шва такими электродами жидкий металл натекает на неоплавленные свариваемые кромки);

- – чрезмерная скорость сварки, при которой свариваемые кромки не успевают расплавиться;

- – значительное смещение электрода в сторону одной из свариваемых кромок, при том расплавленный металл натекает на вторую нерасплавленную кромку, прикрывая непровар;

- – неудовлетворительное качество основного металла, сварочной проволоки, электродов, флюсов и т.д.;

- – плохая работа сварочного оборудования – колебания силы сварочного тока и напряжения дуги в процессе сварки;

- – низкая квалификация сварщика.

Рис. 9. Непровары: а – по кромке с основным металлом; б – в корне шва; в – между отдельными слоями; г – между валиками

Причинами образования непроваров в корне шва (рис. 9, б) кроме указанны выше могут быть: недостаточный угол скоса кромок; большая величина их притупления; маленький зазор между кромками свариваемых деталей; большое сечение электрода или присадочной проволоки, укладываемой в разделку шва, что значительно затрудняет расплавление основного металла. Непровары между отдельными слоями (рис. 9, в, г) возникают по следующим причинам: из-за не полностью удаленного шлака, образовавшегося при наложении предыдущего валика, что возможно из-за трудности его удаления или небрежности сварщика; недостаточной тепловой мощности (малый ток, излишне длинная или коротка дуга).

Трещины – частичное местное разрушение сварного соединения в виде разрыв (рис. 10). Образованию трещин способствуют следующие факторы:

- – сварка легированных сталей в жестко закрепленных конструкциях;

- – высокая скорость охлаждения при сварке углеродистых сталей, склонных к закалке на воздухе;

- – применение высокоуглеродистой электродной проволоки при автоматической сварки конструкционной легированной стали;

- – использование повышенных плотностей сварочного тока при наложении первого слоя многослойного шва толстостенных сосудов и изделий;

- – недостаточный зазор между кромками деталей при электрошлаковой сварке;

- – слишком глубокие и узкие швы при автоматической сварке под флюсом;

- – выполнение сварочных работ при низкой температуре;

- – чрезмерное нагромождение швов для усиления конструкции (применение накладок и т.п.), в результате чего возрастают сварочные напряжения, способствующие образованию трещин в сварном соединении;

- – наличие в сварных соединениях других дефектов, являющихся концентраторами напряжений, под действием которых в области дефектов начинают развиваться трещины.

Рис. 10. Трещины в сварных швах и соединениях: а – в наплавленном металле; б – в зонах оплавления и термического влияния

Существенным фактором, влияющим на образование горячих трещин (ГТ), является засоренность основного и присадочного металлов вредными примесями серы и фосфора. Холодные трещины (ХТ) образуются при наличии составляющих мартенситного и бейнитного типов, концентрации диффузного водорода в зоне зарождения трещин и растягивающих напряжений 1 рода. Трещины относятся к наиболее опасным дефектам и по всем действующим нормативно-техническим документам (НТД) недопустимы.

Металлические включения. В практик наиболее распространены вольфрамовы включения при сварке алюминиевых сплавов . Они обычно возникают при аргонодуговой сварке вольфрамовым электродом При этом могут наблюдаться мгновенная нестабильность дуги и появление одновременно вольфрамовыми включениями оксидных включений. Вольфрамовые включения могут располагаться внутри шва и на поверхности соединений в виде брызг. При попадании вольфрама жидкую ванну он обычно погружается на дно ванны. Вольфрам в алюминии нерастворим обладает большой плотностью. На рентгеновском снимке он дает характерные ясные изображения произвольной формы. Вольфрамовые включения, как правило образуются в местах обрыва дуги, при этом вольфрам скапливается в вершине кратеров, где часто образуются трещины.

Вольфрамовые включения подразделяю на две основные группы: изолированные и групповые. Размер диаметра изолированны включений 0,4. 3.2 мм. Групповые включения описываются (по рентгенограмме) размером группы, количеством и размером отдельных (изолированных) включений в группе, при этом размер группы характеризуется размером минимальной окружности, в которую вписывается группа включений. Если изображение нескольких включений сливается, то их принимают за одно включение.

Дефекты сварных соединений

Читайте также: