Укажите характерные дефекты при сварке наплавке угловых швов

Обновлено: 04.10.2024

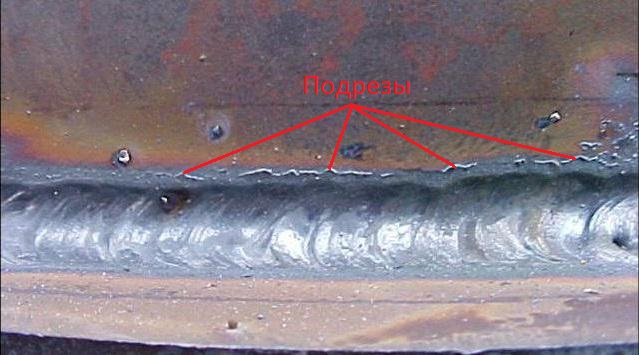

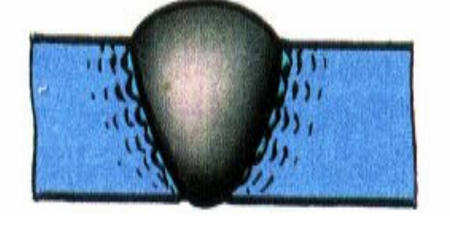

Одним из наиболее опасных и весьма распространенным наружным дефектом сварного соединения является подрез — острое углубление в основном металле вдоль границы сварного шва (рис. 6.43). Подрез вызывает уменьшение рабочего сечения металла и приводит к резкой концентрации напряжений. Для конструкций, работающих на переменные нагрузки, подрез может стать инициатором образования трещин, приводящих к разрушению сварного соединения. Подрез может быть следствием нарушения техники сварки или несоблюдения установленных режимов. Наиболее часто подрезы возникают при сварке угловых швов или первых слоев стыковых швов.

При сварке угловых швов наклонным электродом нарушение техники сварки приводит к стеканию металла на горизонтальную плоскость и образованию незаполненного углубления на вертикальной детали. Такое же положение может наблюдаться и при сварке горизонтальных швов на вертикальной плоскости (рис. 6.44). В некоторых случаях подрез может быть следствием повышенного напряжения сварки. При увеличении напряжения увеличивается блуждание дуги и растет ширина расплавляемой зоны. Если в этом

Рис. 6.43. Подрезы:

а — двусторонний при сварке таврового соединения; б — двусторонний при сварке первого слоя многослойного стыкового шва; в — односторонний с наплывом на вторую кромку при сварке углового шва

Рис. 6.44. Формирование горизонтального шва при сварке в вертикальной плоскости:

Рм — вес расплавленного металла

случае скорость подачи электрода выбрана неверно, присадки может не хватить для заполнения расплавленной зоны.

При сварке стыковых соединений без разделки кромок наиболее частой причиной подреза является завышенная скорость сварки или сила сварочного тока. При этом механизм образования подрезов следующий. С увеличением силы тока растет давление дуги Рд, которое связано с током следующим соотношением:

где К — коэффициент пропорциональности; е — ширина шва.

При увеличении скорости сварки уменьшается ширина шва, что также приводит к росту давления дуги. Под действием давления расплавленный металл из-под дуги вытесняется в хвостовую часть ванны. Стенки сварочной ванны в передней ее части оголяются, быстро остывают и не сплавляются с присадочным металлом. Существуют критические значения 1СВ и vCB, при которых может образоваться подрез (рис. 6.45). Они определяются из условия уравновешивания силы давления дуги суммой сил от поверхностного натяжения, веса металла и шлака, которые препятствуют перетеканию металла в хвостовую часть ванны. Ниже кривой акр подрезов нет. На график также нанесены прямые, указывающие соотношение между /св и vCB, обеспечивающее одинаковую глубину проплавления.

Рис. 6.45. Влияние режима сварки при С/д = 50 В на характер формирования и глубину проплавления шва:

1 — hnр = 6 мм; 2 — /гпр = 8 мм; 3 — hnp = 10 мм; 4 — hnp = 12 мм

При сварке под флюсом, когда образование подрезов весьма вероятно вследствие больших токов, следует правильно выбирать флюс. Наибольшую стойкость против подрезов обеспечивают флюсы АН-60 (рис. 6.46).

При нарушении техники сварки подрезы часто сопровождаются наплывами, которые считаются дефектами формы шва. Однако наплывы могут образовываться и без подрезов из-за натекания

Рис. 6.46. Значения критической скорости образования подрезов для различных флюсов

Рис. 6.47. Наплыв при сварке:

а — на вертикальной плоскости; б — нахлесточного соединения; в — таврового соединения; г — стыкового соединения

излишнего количества расплавленного металла на относительно холодный основной металл (рис. 6.47).

К дефектам формы шва относится также отклонение его размеров (высоты валика и ширины шва) от установленных ГОСТами значений.

ГОСТ 30242-97 Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ДЕФЕКТЫ СОЕДИНЕНИЙ ПРИ СВАРКЕ

МЕТАЛЛОВ ПЛАВЛЕНИЕМ

Классификация, обозначение и определения

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Институтом электросварки им. Е.О. Патона Национальной Академии наук Украины; Межгосударственным техническим комитетом по стандартизации МТК 72 «Сварка и родственные процессы»

ВНЕСЕН Государственным комитетом Украины по стандартизации, метрологии и сертификации

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 11 от 23 апреля 1997 г.)

За принятие проголосовали:

Наименование национального органа по стандартизации

Госстандарт Республики Беларусь

3 Настоящий стандарт полностью соответствует ИСО 6520 - 82 «Классификация дефектов швов при сварке металлов плавлением (с пояснениями)»

4 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 2 марта 2001 г. № 115 - ст межгосударственный стандарт ГОСТ 30242 - 97 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2003 г.

5 ВВЕДЕН ВПЕРВЫЕ

СОДЕРЖАНИЕ

1 Область применения

2 Классификация дефектов

3 Наименование, определение и обозначение дефектов

Группа 1. Трещины

Группа 2. Поры

Группа 3. Твердые включения

Группа 4. Несплавление и непровар

Группа 5. Нарушение формы шва

Группа 6. Прочие дефекты

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ДЕФЕКТЫ СОЕДИНЕНИЙ ПРИ СВАРКЕ МЕТАЛЛОВ ПЛАВЛЕНИЕМ

Классификация, обозначение и определения

Imperfections in metallic fusion welds.

Classification, designation and definitions

Дата введения 2003 - 01 - 01

1 Область применения

Настоящий стандарт устанавливает классификацию, определения и условные обозначения дефектов швов, зон термического влияния и основного металла при сварке металлов плавлением.

2 Классификация дефектов

2.1 Дефекты при сварке металлов плавлением образуются вследствие нарушения требований нормативных документов к сварочным материалам, подготовке, сборке и сварке соединяемых элементов, термической и механической обработке сварных соединений и конструкции в целом.

2.2 В настоящем стандарте дефекты классифицированы на шесть следующих групп:

1 - трещины;

2 - полости, поры;

3 - твердые включения;

4 - несплавления и непровары;

5 - нарушение формы шва;

6 - прочие дефекты, не включенные в вышеперечисленные группы.

3 Наименование, определение и обозначение дефектов

Наименование, определение и обозначение дефектов приведены в таблице 1.

В таблице приведены:

- в графе 1 - трехзначное цифровое обозначение каждого дефекта или четырехзначное цифровое обозначение его разновидностей;

- в графе 2 - буквенное обозначение дефекта, используемое в сборниках справочных радиограмм Международного института сварки (МИС);

- в графе 3 - наименование дефекта на русском, английском и французском языках;

- в графе 4 - определение и/или поясняющий текст;

- в графе 5 - рисунки, дополняющие определение при необходимости.

Таблица 1

Дефекты сварки

Открыв ГОСТ 30242 «Дефекты соединений при сварке металлов плавлением. Классификация, обозначение и определения» конечно можно прочитать какие бывают дефекты сварных швов, а вот понять… А вот понять, что такое дефекты сварки мы поможем в данной статье. И в отличие от книги

Юхин Н.А. Дефекты сварных швов и соединений

Приведены название каждого дефекта и его трехзначное цифровое обозначение (или четырехзначное обозначение разновидности), а также буквенное обозначение согласно Классификации дефектов Международного института сварки (МИС). Рисованные изображения дефектов снабжены пояснениями: допустимость дефекта, внешние признаки (если они имеются), причины и процесс возникновения. Указаны способы предупреждения дефектов как перед сваркой, так и во время сварки и, наконец, способы их обнаружения и устранения.

Образование трещин в сталях

С точки зрения простого здравого смысла трещины в сварных соединениях невозможны: металл при выполнении сварного шва сначала жидкий, а затем при охлаждении - пластичный. Однако факторы (причины и следствия), обуславливающие образование сварного соединения являются также и факторами (условиями), образования трещин в нём, как-то: нагревание, плавление, кристаллизация, охлаждение в жёстком закреплении, структурные, фазовые превращения, внутренние напряжения, микро- и макро- неоднородности, и т.п. Появление (получение) сварного соединения без трещин скорее исключение, чем правило.

Что такое подрез в сварке?

Начинающие сварщики часто задают вопросы: «Что такое подрез в сварке? Какие причины образования подрезов при сварке? Как производить ремонт подрезов сварных швов?» и в данной статье на все эти вопросы есть ответы.

Контроль качества на производстве

Типовые требования к сварочному производству

К сварочному производству предъявляются следующие типовые требования:

- обеспеченность необходимым сварочным оборудованием, технологическим оснащением, механическим специализированным оборудованием и транспортно-складской системой;

- обеспеченность необходимой технической (в т.ч. технологической) документацией;

- обеспеченность квалифицированным (аттестованным) персоналом;

- обеспеченность системой контроля качества продукции (системой обеспечения качества), которая фиксирует качество сварных конструкций и обеспечивает стабильность показателей качества;

- максимально-рациональный уровень механизации и автоматизации сварочных и вспомогательных (сопутствующих) производственных (технологических) процессов.

Профилактика и борьба с деформациями при сварке (видео)

Видео от компании Lincoln о профилактике и борьбе с деформациями при сварке.

Видео на английском языке.

Дефекты сварных соединений

Дефекты в сварных соединениях снижают прочность сварных конструкций и при неблагоприятных условиях могут привести к разрушению отдельных швов или всей конструкции.

В сварочном производстве выделяют дефекты следующих типов: подготовки и сборки изделий под сварку; формы шва; наружные и внутренние.

Различают дефекты допускаемые, на которые установлены нормы по величине и количеству, и недопускаемые, подлежащие обязательному исправлению.

Нормативы дефектности сварных соединений устанавливают в зависимости от условий работы сварной конструкции.

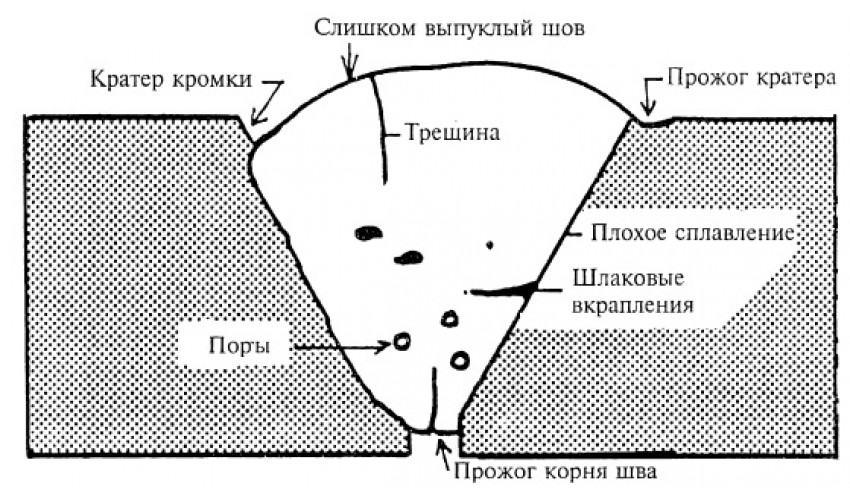

Дефекты подготовки и сборки. Характерные дефекты при сварке плавлением: неправильный угол скоса кромок в швах с V-, X- и U-образной разделкой; слишком большое или малое притупление по длине стыкуемых кромок; непостоянство зазора между кромками по длине стыкуемых элементов; несовпадение стыкуемых плоскостей, слишком большой зазор между кромками свариваемых деталей, расслоения и загрязнения кромок.

Указанные дефекты могут возникнуть из-за неисправности станочного оборудования, на котором обрабатывали заготовки; некачественного выполнения работ по разделке кромок, несовершенства приспособлений для сборки и сварки.

Дефекты формы шва. Форма и размеры сварных швов обычно задаются техническими условиями, указываются на чертежах и регламентируются стандартами.

При выполнении сварных соединений любыми методами сварки плавлением швы могут иметь неравномерную ширину и высоту, бугры, седловины, неравномерную высоту катетов в угловых швах.

Швы неравномерной ширины — результат отклонений от заданного зазора кромок при сборке или неправильных движений электрода при ручной сварке. При автоматической сварке причиной образования этого дефекта служит нарушение скорости подачи проволоки, скорости сварки, стабильности горения дуги и т. д.

Неравномерность усиления по длине шва, местные бугры и седловины получаются при ручной сварке из-за недостаточной квалификации сварщика, неправильных приемов переварки прихваток и неудовлетворительного качества электродов. При автоматической сварке эти дефекты встречаются редко и являются следствием неполадок в механизме автомата, регулирующем скорость сварки.

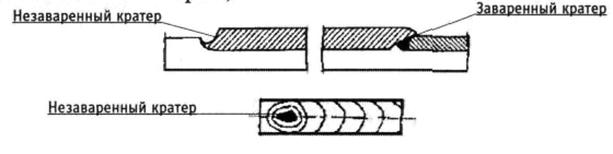

Наплывы, подрезы, незаделанные кратеры, прожоги относят к наружным дефектам.

Наплывы образуются в результате влияния пространственного положения шва (вертикального, потолочного) или неправильного смещения электродной проволоки при сварке кольцевых швов под флюсом; чаще всего наплывы возникают из-за чрезмерной силы тока при длинной дуге и большой скорости сварки.

Подрезы представляют собой углубления (канавки) по краям шва. Глубина подреза может колебаться от десятых долей до нескольких миллиметров. Причины появления этого дефекта — значительная сила тока и повышенная скорость сварки. Подрезы в шве уменьшают рабочую толщину металла, вызывают местную концентрацию напряжений от рабочих нагрузок и могут быть причиной разрушения соединений в процессе эксплуатации.

Кратер — углубление, образующееся в конце шва при внезапном прекращении сварки. Размеры кратера зависят от силы сварочного тока. Кратеры снижают прочность сварного соединения, так как являются концентраторами напряжений.

Прожоги — дефекты в виде сквозного отверстия в сварном шве, образующиеся в результате вытекания металла сварочной ванны при сварке листов небольшой толщины и первого слоя в многослойных швах. Причинами прожогов служат чрезмерно высокая погонная энергия дуги, малая скорость сварки, увеличенный зазор между кромками свариваемых элементов. Во всех случаях отверстие, возникающее при прожогах, заделывают.

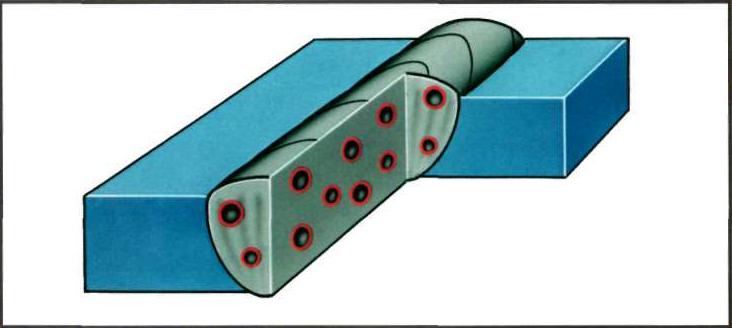

Внутренние дефекты. К ним относят поры, шлаковые включения, непровары, несплавления и трещины.

Поры в виде полостей округлой формы образуются вследствие загрязненности кромок свариваемого металла, использования влажного флюса или отсыревших электродов, недостаточной защиты шва при сварке в среде защитного газа и завышенной длины дуги. При сварке в среде углекислого газа, а в некоторых случаях и под флюсом на больших токах образуются сквозные поры — так называемые свищи.

Размеры внутренних пор могут достигать 2. 3 мм в диаметре. Поры, выходящие на поверхность шва, могут иметь и большие размеры. Свищи, образующиеся при сварке под флюсом и в углекислом газе на больших токах, могут иметь диаметр до 6. 8 мм. Так называемые червеобразные поры имеют длину до нескольких сантиметров.

Равномерная пористость обычно возникает при постоянно действующих факторах, например при загрязненности основного металла по свариваемым поверхностям (ржавчина, масло и т. п.). Скопления пор образуются при местных загрязнениях или при отклонениях от установленного режима сварки, а также при нарушении сплошности обмазки электрода, в начале шва, при обрыве дуги или при случайных изменениях ее длины.

Шлаковые включения в металле сварного шва — это небольшие объемы, заполненные неметаллическими веществами (шлаками, оксидами). Шлаковые включения можно разделить на макро- и микроскопические. Макроскопические включения образуются в шве из-за плохой очистки свариваемых кромок от окалины или от остатков шлака на поверхности первых слоев многослойных швов перед заваркой последующих, низкого качества электродного покрытия или флюса. Микроскопические шлаковые включения возникают в результате образования в процессе плавления некоторых химических соединений, остающихся в шве при кристаллизации.

Непровар — дефект в виде местного несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных валиков. Непровары могут представлять собой прослойки оксидов или шлаков между основным и наплавленным металлом. Причины образования непроваров: плохая зачистка кромок; блуждание или отклонение дуги под влиянием магнитных полей, особенно при сварке на постоянном токе; чрезмерная скорость сварки, при которой свариваемые кромки не успевают расплавиться; значительное смещение электрода в сторону одной из свариваемых кромок, неудовлетворительное качество электродов, флюсов; неустойчивость режима — колебания силы сварочного тока и напряжения дуги в процессе сварки. Непровары между отдельными слоями возникают, если не полностью удален шлак, образовавшийся при выполнении предыдущего валика. Причинами образования непроваров в корне шва могут быть недостаточный угол скоса кромок; большая величина их притупления; недостаточный зазор между кромками свариваемых деталей; большое сечение электрода или присадочной проволоки, что значительно затрудняет расплавление основного металла.

Трещины — частичное местное разрушение сварного соединения в виде разрыва. Различают трещины холодные и горячие. Образованию холодных трещин способствуют следующие факторы: высокая скорость охлаждения при сварке углеродистых и легированных сталей, склонных к закалке на воздухе; повышенное содержание водорода в основном металле и сварочных материалах; выполнение сварочных работ при низкой температуре; чрезмерное нагромождение швов для «усиления» конструкции (применение накладок и т. п.), увеличивающее сварочные напряжения; наличие в сварных соединениях других дефектов, являющихся концентратами напряжений, вблизи которых зарождаются трещины.

Горячие трещины образуются под действием напряжений усадки при кристаллизации последних порций жидкой фазы. Их появление обусловлено содержанием в свариваемом металле легирующих добавок и примесей, расширяющих эффективный интервал кристаллизации и снижающих температуру реального солиду- са. Склонность к образованию горячих трещин зависит от способов и режимов сварки, формы сварного шва, определяющих степень развития ликвации легкоплавких примесей, а также от жесткости свариваемых деталей.

Трещины относят к числу наиболее опасных дефектов и по всем действующим нормативно-техническим документам недопустимы.

Наиболее трудоемкая операция — исправление дефектов, расположенных в корне шва сварных стыков труб, — непроваров и недопустимых утяжек. Для их исправления приходится удалять металл шва на всю толщину стенки. Сложным считают ремонт сварных швов с трещиной. Порядок технологических операций здесь следующий: точно определяют границы трещины и засвер- ливают их сверлом диаметром 3. 4 мм; полностью удаляют дефектный металл (форма выборки во всех случаях должна быть чашеобразной); проводят травление участка шва для определения полноты удаления трещины; выполняют подварку шва. При ремонте сварного соединения из закаливающихся сталей проводят предварительный подогрев.

Виды дефектов сварных швов и причины их образования

Начинающие сварщики, самостоятельно ремонтирующие металлоконструкции и детали, нередко допускают дефекты сварки, снижающие прочность швов. Они растрескиваются, пропускают воду, разрушаются под нагрузкой. Существуют способы выявления и устранения дефектов сварных швов и соединений, снижающих прочность смонтированных конструкций, заваренных деталей.

В обзоре представлены все виды последствий нарушения технологии, способы восстановления поврежденных участков.

Причины образования дефектов

Изъяны при сварке возникают по объективным и субъективным причинам. Каждый вид металлопроката характеризуется свариваемостью. Этот показатель зависит от компонентного состава сплава, способа производства проката. Для плохо свариваемых деталей в технологические карты сразу закладывается большой процент брака.

Основные виды дефектов сварных соединений:

- нарушение целостности металла;

- деформация конструкций или деталей из-за возникновения внутренних напряжений;

- нарушение формы сварного шовного валика;

- несоблюдение геометрических параметров наплавочного валика;

- структурные изменения металла (размера зерна в области фазового перехода сварного соединения).

Внешние дефекты не так опасны, как внутренние, невидимые. Они выявляются неразрушающими методами контроля. Самостоятельно делать ответственные сварные швы рискованно. Лучше обратиться к профессионалам.

Основные причины нарушения целостности сварных шовных валиков и зоны термовлияния:

- некачественная обработка стыков: плохо зачищенная окалина, ржавчина, остатки оксидной пленки, жирные пятна, загрязнения;

- применение наплавочной проволоки или электродов, не соответствующих основному металлу;

- неисправность сварочного аппарата;

- неправильная установка рабочих параметров: силы тока, напряжения на регуляторах сварочника;

- неправильная укладка деталей, не учитывается коэффициент линейного расширения;

- несоблюдение интервала между электродом и деталью, не поддерживается определенная длина дуги.

Виды дефектов сварных швов

Полная классификация возможных нарушений наружной и внутренней структуры сварных швов представлена в ГОСТ 30242-97. Возникновение наружных дефектов сварных швов нередко сопровождается глубинными нарушениями структуры сплава. Они возможны при любом способе сварки, делятся на наружные, внутренние и сквозные. О каждом виде изъянов сварных соединений стоит рассказать подробнее.

Наружные

Выявляются при визуальном осмотре. Большинство наружных дефектов сварных швов устраняются в процессе работы.

Причина трещин – несоблюдение температурного режима. Горячие формируются при высоких температурах свыше 1100°С. Холодные при недостаточном разогреве поверхности (до 200°С). При трещинах металл становится менее пластичным, разрушается под нагрузкой.

Подрезы – наиболее встречающиеся дефектные нарушения сварных шовных валиков: между наплавкой и деталью видны углубления. Причины:

- слишком высокое напряжение электродуги, сварные заготовки истончаются;

- одна деталь проваривается сильнее, ванна расплава смещается от центра зазора.

При подрезе прочность соединения снижается, сварной шов приходится проходить еще раз.

Прожоги характерны для сварки тонкостенных изделий. Их удается избегать опытным сварщикам. К прожогу нередко приводит неуверенное управление электродом. Слишком высокий ток – еще одна причина.

Свищи – крупные раковины, похожие внешне на воронку. Они ухудшают внешний вид сварного шва, видны сразу. Их устраняют вторичной проходкой.

Кратер характеризуется рыхлостью металла, его усадкой. От них нередко идут трещины по поверхности. Возникают в области непровара при отключении или отрыве электродуги от поверхности заготовки.

Наплыв – вылившийся избыточный металл: наплавка расползается без образования надежного сварного шва, нет прочного диффузного слоя. Электродуга не успевает проплавить заготовку из-за недостаточного напряжения. Другая причина – плохо зачищенные кромки, остатки окалины не расплавляются.

Внутренние

Внешне невидимые, но нарушающие структуру металла изъяны самые коварные. Внутренние дефекты вне зависимости от причин возникновения недопустимы на сосудах высокого давления, трубопроводах, деталях, работающих на излом.

Отпотина или трещина бывает:

- холодная – появляются после остывания наплавки и диффузного слоя вследствие остаточных напряжений в области разогрева;

- горячая – продольные или поперечные растрескивания, возникающие в металле на границе формирующегося зерна.

Горячие трещины на фазе формирования кристаллической решетки в легированных сплавах:

- из-за нарушения технологического процесса (не те электроды, рабочий ток);

- при непредвиденном отключении сварочного аппарата во время замыкания по падающей капле.

Природу трещин установить несложно. Горячие появляются сразу, характерны для массива шва, области термовлияния, если допущен перегрев или температура ниже точки плавления. Холодные формируются постепенно, пока идут фазовые превращения жидкой массы в кристаллическую решетку. Возможные причины:

- не успевшие выделиться молекулы водорода (недостаточный разогрев);

- высокая влажность воздуха на рабочем месте;

- плохая экранизация расплава защитной атмосферой.

Поры классифицируются по размеру, месту расположения. Они возникают:

- из-за инородных тел, попадающих в сварочную ванну (окислы и шлаковые включения, чешуйчатость ржавчины, влага, вольфрамовые частички от неплавящегося электрода могут стать причиной образования газовых пузырей);

- если расплав недостаточно хорошо защищен (с обмазки выделяется мало шлака, тонкий слой флюса, сдувает защитное облако газа);

- когда нарушается технологический процесс (не выдержана температура предварительного нагрева заготовок, не подготовлены электроды, неправильно выставлен сварочный ток).

Шлак остается в порах, если нарушена технология. Вольфрам попадает при недостаточном экранировании ванны инертным газом. Оксидные пленки остаются при плохой зачистке свариваемых поверхностей.

Непровар – дефект, характерный для начинающих. Стык между деталями недостаточно заполнен, толщина диффузного слоя неравномерная. Чаще выявляется при многослойной проходке глубоких кромок, когда не производится промежуточная проковка и удаление окалины. Другие возможные причины:

- плохая подготовка заготовок;

- слишком плотная установка деталей, маленький зазор;

- высокая скорость сварки (наплавка не успевает заполнить пустоты);

- отклонение электрода (расплав образуется рядом со стыком, а не над ним);

- неправильно установленный рабочий ток (электроду для расплавления не хватает ампеража).

Пережог (его еще называют перегревом) характерен при несоблюдении технологии сварки: когда ток больше, чем нужен, а скорость низкая. Нарушается структурная решетка: зерна в шве формируются слишком крупные, металл становится хрупким из-за критической ударной вязкости. Дефект не устраняется термообработкой, влияющей на микроструктуру, необходимо делать глубокую зачистку, а затем заделку области пережога.

Сквозные

Просветы определяются визуально или при проверке герметичности. Главная причина сквозных дефектов – прожоги. Характерны для тонкостенных деталей, электрод насквозь прожигает металл рядом с наплавленным шовным валиком. Причина прожога – несоблюдение технологического процесса:

- большой зазор между свариваемыми заготовками;

- повышенный ток;

- низкая скорость перемещения электрода;

- прекращение подачи защитного газа.

При образовании отверстия ванна расплава не формируется, металл утекает за ее пределы.

Контроль качества сварных соединений

Сварщик несет индивидуальную ответственность за качество работы. Недопустимые дефекты – такие, при которых изделие или конструкцию нельзя эксплуатировать. Поврежденный сварочный шов может лопнуть под воздействием окружающей среды, силовой нагрузки. Контролеру необходимо выявить тип дефекта, место его расположения, размер. В зависимости от предполагаемых условий эксплуатации выбирает методы контроля.

ВИК (визуально-измерительный) – самый простой и доступный. Соединение измеряют, осматривают. Для улучшения визуализации используют лупы, реже микроскопы (смотрят зернистость застывшего металла).

Цветная дефектоскопия используется для выявления трещин, несплошностей, наплывов в области сварных швов.

Диагностические методы с использованием приборов (радиационный, ультразвуковой, магнитно-резонансный) определяет внешне невидимые дефекты образованного металлического слоя, зон фазового перехода, где возникают внутренние напряжения. Место сварки покрывают тремя типами химических средств. Сначала очистителем (ацетоном или другими растворителями) подготавливают поверхность. После этого сварной шов из пульверизатора или кисточкой покрывают индикатором-пенетрантом, подходящими к данному виду стали или цветного металла. Затем проявителем. Через несколько секунд несплошности становятся видны. Индикаторную пленку после осмотра сварного соединения снимают сухой тканью и салфеткой, следов на деталях не остается.

Способы устранения дефектов сварных швов

Допускаются только незначительные по размеру изъяны, не влияющие на прочность соединений. Большинство дефектов сварочных швов, выявленных в ходе контроля, необходимо устранить. Они ухудшают эксплуатационные свойства металлоконструкций, могут стать причиной аварии, разгерметизации трубопроводов или сосудов.

Методика исправления недостатков сварки зависит от вида дефектных нарушений:

- Пористость, выявленную визуально или методом неразрушающего контроля, вырубают. Швы проваривают заново с соблюдением технологии, снижающей риск образования газовых полостей на поверхности и внутри металла.

- Свищи по природе схожи с глубокой пористостью, отличаются образованием воронок различной глубины. Неустранимые подваркой нарушения шва вырубают. Делают обрубку и зачистку дефектного участка, если массивный валик позволяет такую корректировку.

- Подрезы по линии диффузного слоя обычно бывают на сверхнормативно направленных валиках. Их убирают зачисткой или дополнительной наплавкой металла.

- Непровары случаются, когда кромки плохо разогреваются при образовании ванны расплава. Дефект, обнаруженный во время приемки изделия, корректируют новой проходкой. Участок шва с дефектом удаляют болгаркой или механически вырубают, после этого заполняют расплавом.

- Наплывы или подтеки снимают шкуркой, как регламентировано в стандарте. Объемные дефекты предварительно срубают, затем проводят зачистку шкуркой допустимого размера или напильником. После подготовки кромок снова наплавляют валик.

- Шлаковые вкрапления, снижающие прочность на разрыв, видимые или выявленные аппаратурой, удаляют механически, образовавшийся зазор тщательно проваривают, после этого доводят валик до нужных параметров.

- Отклонения валика от допустимых геометрических размеров:

в сторону увеличения устраняют зачисткой, срубанием излишков металла;

в меньшую – подваркой шва.

Качество соединения зависит не только от профессионализма сварщика. Скачки напряжения в сети гасят не все сварочники, некоторые начинают хуже работать. Появлению пор способствует окисление ванны расплава, насыщение стали водородом, азотом. Какой бы ни была причина прогаров, наплывов или других дефектов, их необходимо после обнаружения обязательно устранить, переварить металл или хорошо зачистить валик. Дефекты ухудшают не только внешний вид соединения, но и снижают сопротивляемость металла к механическим разрушениям под ударной, динамической крутящей или однонаправленной статической нагрузкой.

Читайте также: