Укажите температуру сварочной ванны при сварке плавлением

Обновлено: 20.09.2024

Плавление основного металла при сварке осуществляется с целью соединения между собой свариваемых деталей. Идеальным в отношении затрат теплоты представляется такое тепловыделение в источнике, при котором обеспечивалась бы минимальная глубина проплавления сопрягаемых поверхностей, а присадочный металл не требовался бы вовсе или входил в соединение в минимальном объеме. Если не рассматривать диффузионную сварку и пайку, при которых детали нагреваются полностью, и сварку трением, при которой полного плавления металла не достигается, наиболее близко этому требованию отвечает высокочастотная сварка и некоторые виды контактной сварки (точечная, шовная, рельефная). В перечисленных способах сварки существенная роль в образовании соединения принадлежит давлению, что позволяет плавить основной металл незначительно. Ограничимся рассмотрением случаев плавления основного металла в способах сварки без применения давления.

При электронно-лучевой сварке удается получить минимальное проплавление основного металла при сварке встык вплоть до толщин, измеряемых сотнями миллиметров. Сварочная ванна в поперечном сечении имеет форму, близкую к конусу (см. рис. 5.14, д), а в плоскостях, перпендикулярных лучу, — близкую к эллипсу.

При электрошлаковой сварке также можно получить минимальное проплавление основного металла (см. рис. 5.14, в), но для ведения шлакового процесса с целью получения достаточного выделения теплоты необходим зазор, который затем должен заполняться присадочным металлом. Сварочная ванна может быть мелкой или глубокой в зависимости от скорости сварки

и мощности источника. Форма ванны при электрошлаковой сварке зависит от соотношения между количествами теплоты, поступающими в основной металл непосредственно от шлака и от опускающегося в металлическую ванну перегретого электродного металла.

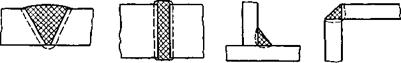

При использовании дуговых, плазменных и газопламенных источников теплоты при сварке встык металла небольшой толщины форма ванны близка к форме изотермической линии температуры плавления, рассчитанной для движущегося линейного источника теплоты в пластине. С ростом толщины металла разница в размерах ванны на верхней и нижней поверхностях листа становится все более значительной, а при некоторой толщине полное проплавление уже не достигается, как показано на рис. 7.19. Для увеличения проплавляющей возможности указанных источников используют разделку кромок. Особенности различных источников нагрева в части их проплавляющей способ-

Рис. 7.19 Формы сварочной ванны при дуговой сварке: а — поверхностная дуга; 6 — погруженная дуга; в — дуга под флюсом

ности обычно оценивают экспериментальным путем, расплавляя поверхность массивного тела или толстой пластины (рис. 7.19).

Ванну характеризуют следующими параметрами: L — длина ванны, В — ее ширина, Н — глубина проплавлення, Нк — глубина кратера. Очертание зоны проплавления характеризуют относительной глубиной проплавления Н/В или обратной ей величиной — коэффициентом формы проплавления Ф =В/Н, а также коэффициентом полноты проплавления ц„р= гп?/<НВ), где Fa? — площадь проплавления. Значения р обычно находятся в пределах 0,6. 0,8. Для дуговой сварки под флюсом характерно большое Н/В, но при дуговых способах сварки оно все же не превышает 3. Очертание зоны наплавки характеризуют коэффициент формы валика А>в = В/А, а также коэффициент полноты валика iB = FJ(AB), где А — высота шва, FH—площадь наплавки.

Расчеты позволяют лишь приближенно оценить размеры ванны при дуговых способах сварки. При наплавке на поверхность массивного тела длину ванны L можно получить из уравнения (6.42), приняв г = 0, а АТ=ТП, — ТН и использовав при этом соотношение tu=L:

Формула (7.44) показывает, что длина ванны на поверхности массивного тела от скорости сварки не зависит. Опытные данные в целом указывают на справедливость этой формулы, хотя и обнаруживают некоторую зависимость длины ванны от скорости. Аналогично можно оценить и ширину ванны.

При заполнении разделки в случае многослойной сварки форма ванны имеет меньшее значение. Более существенно полное сплавление наплавляемого металла с ранее уложенными слоями и отсутствие шлаковых включений.

Форма и размеры ванны при прочих равных условиях (мощности источника и скорости сварки) существенно зависят от характера подачи и температуры присадочного металла. При подаче в ванну холодной непрерывной или рубленной на мелкие части проволоки ванна становится короче. Поэтому оценка L по формуле (7.44) справедлива лишь для идеализированных условий.

ТЕМПЕРАТУРА СВАРОЧНОЙ ВАННЫ

Температуры жидкого металла в различных точках сварочной ванны могут сильно различаться между собой. У границы с твердым металлом температура жидкого металла близка к температуре его плавления (табл. 7.2). Она может быть как несколько ниже Тпл вследствие кристаллизационного переохлаждения, так и выше при больших скоростях движения жидкого металла вдоль твердой границы. Как следует из рис. 7.19, расплавляю-

Таблица 7.2. Температуры плавления и кипения различных металлов, К, при атмосферном давлении

щийся на передней кромке ванны жидкий металл поступает в ее заднюю часть, проходя вдоль боковых поверхностей и дна ванны. При этом скорости движения металла могут превышать скорость сварки в 1,5. 10 раз. Максимальные температуры жидкого металла существенно зависят от источника теплоты. При лучевых способах сварки, особенно при значительной концентрации энергии в пятне нагрева, металл может достигать температуры кипения (см. табл. 7.2).

Дуговые и плазменные источники энергии также способны создавать на поверхности металла довольно высокие температуры, например у сталей до 2300 К. При электрошлаковом процессе температура жидкого присадочного металла, проходящего через активную зону шлаковой ванны, где выделяется теплота, достигает температуры шлака, которая в средней по высоте части шлаковой ванны составляет 2100. 2200 К, а на поверхности шлака около 2000 К-

При способах сварки плавлением, особенно с использованием дуги, происходит интенсивное перемешивание жидкого металла как вследствие его движения из передней части ванны в заднюю, так и под влиянием других воздействий источника теплоты на жидкий металл. Происходит интенсивный теплообмен между отдельными порциями различно нагретого жидкого металла, а также вследствие теплоотвода в твердый металл. По этой причине энергетическое состояние ванны целесообразно характеризовать не только возможными максимальными и минимальными температурами, но и средней температурой жидкого металла. Она зависит от режима сварки (тока, напряжения, скорости сварки), характера подачи присадочного металла, устойчивости дуги и положения ее активного пятна. Например, средняя температура ванны при аргонно-дуговой сварке алюминиевого сплава АМгб может изменяться от 920 до 1050 К при возрастании тока от 300 до 450 А при (/д= 14 В и от 1070 до 1200 К при 1/д= 8 В, в то время как температура плавления сплава АМгб составляет около 890 К.

Во многих случаях, в особенности при сварке легированных сталей и различных сплавов, требуется прежде всего получение определенных механических свойств и структуры металла околошовной зоны и шва, которые зависят от длительности пребывания металла выше определенной температуры, скорости охлаждения в необходимом интервале температур, повторного нагрева и многих других особенностей термического цикла сварки (см. разд. IV). Поэтому оценка эффективности процесса сварки по энергетическим критериям часто оказывается второстепенной. Однако для сталей, мало чувствительных к воздействию термического цикла сварки, оценка эффективности различных режимов сварки по энергетическим затратам необходима. Следует различать сварные соединения двух основных крайних типов: соединения, в которых преобладает наплавленный металл (заштрихованные участки на рис. 7.20, вверху), и соединения, образуемые преимущественно в результате расплавления основного металла (рис. 7.20, внизу). Для последнего типа соединений, например

стыкового, тепловую эффективность процесса целесообразно ха

рактеризовать удельной затратой количества теплоты на единицу площади свариваемой поверхности:

где Ссв1 — площадь соединения, свариваемая за 1 с; для однопроходной сварки встык, например Ссв| = иб; UI—полная тепловая мощность сварочного источника.

Эффективность использования тепловой энергии движущихся источников теплоты характеризуют также так называемым термическим к. п. д. процесса проплавления основного металла:

Коэффициент т)/ выражает отношение условного теплосодержания vFn;phn„ проплавленного за единицу времени основного металла к эффективной тепловой мощности источника теплоты. Величина теплосодержания в единице массы металла /гпл включает в себя также скрытую теплоту плавления, затрачиваемую на

Рис. 7.20. Поперечные сечения сварных соединений (штриховыми линиями показаны границы расплавления)

переход металла из твердого в жидкое состояние. Здесь принято, что лишь теплота, истраченная на плавление металла, израсходована полезно, а остальная часть, ушедшая на подогрев металла, окружающего ванну, истрачена бесполезно. Расчетное определение тр для точечного и линейного источников теплоты соответственно в полубесконечном массивном теле и в пластине проводят по формулам (6.22) и (6.26). По ним определяют площадь F„р в выражении (7.46), ограниченную изотермой ДТ =Т„А — Тп. Для точечного источника т]( возрастает с ростом безразмерного критерия ез —qv/(a2phm), т. е. термический к. п. д. выше у мощных дуг, движущихся с высокой скоростью. Однако при вз —оо не может быть выше 1/0 = 0,368.

Полный тепловой к. п. д. проплавления т)пр выражает отношение vFBpph„„ ко всей (полной) тепловой мощности сварочного источника теплоты VI. Источники теплоты, когда они используются для соединений, формирование которых происходит в основном в результате наплавки металла (см. рис. 7.20, вверху), целесообразно оценивать по полному тепловому к. п. д. наплавки

Большая Энциклопедия Нефти и Газа

Температура сварочной ванны при дуговой сварке также характеризуется значительным превышением над точкой плавления, перегрев составляет 100 - 5Q09 С. Высокая температура способствует высокой скорости протекания реакций, однако из-за больших скоростей охлаждения реакции при сварке обычно не успевают завершиться полностью. [1]

Температура сварочной ванны при дуговой сварке также характеризуется значительным превышением над точкой плавления, перегрев составляет 100 - 500 С. Высокая температура способствует высокой скорости протекания реакций, однако из-за больших скоростей охлаждения реакции при сварке обычно не успевают завершиться полностью. [2]

Снижение температуры сварочной ванны способствует уменьшению размеров дендритов в наплавленном металле. Например, при автоматической сварке трехфазной дугой это достигается подачей присадочной проволоки в шов: чем больше скорость подачи проволоки, тем меньше размер дендритов. [3]

Фру мин И. И. О температуре сварочной ванны . [4]

Обычная сварка чугуна производится при температуре сварочной ванны , превышающей температуру плавления чугуна. [5]

Самое значение вязкости шлаков в области температур сварочной ванны и ее затвердевания также является важной характеристикой. При обычной для расплавленного металла вязкости т м 0 01 ч - 0 02 пз шлаки должны быть значительно более вязкими. Удовлетворительными характеристиками обладают шлаки ( применяемые при сварке сталей) с т ] ш 0 8 - - 3 0 пз. [6]

Раскисляющие действия марганца и кремния усиливаются с понижением температуры сварочной ванны , что способствует уменьшению содержания закиси железа в металле шва. [7]

ВЯЗКИЙ ФЛЮС - флюс, вязкость которого велика при температуре сварочной ванны . [8]

При ручной дуговой сварке положительные результаты получают в противоположном варианте, т.е. при снижении температуры сварочной ванны , что зависит от температуры плавления электрода. Снижения температуры плавления электрода достигают увеличением содержания никеля и марганца. [10]

При ручной дуговой сварке положительные результаты получают в противоположном варианте, т.е. при снижении температуры сварочной ванны , что зависит от температуры плавления металла шва. Это достигают увеличением никеля и марганца в составе электрода, снижающим температуру его плавления. [12]

Эффективными способами уменьшения зерна металла сварного шва и околошовной зоны являются способы, обеспечивающие снижение температуры сварочной ванны : автоматическая наплавка с подачей присадочной электродной проволоки, наплавка лентой, наплавка расщепленным электродом и др. Для измельчения первичной структуры металла сварных швов широкое применение в сварочной технике нашло введение модификаторов в сварочную ванну. В качестве модификаторов применяются многие элементы, в том числе алюминий, титан, ванадий, вводимые в сварочную ванну через покрытия, электродную проволоку или флюс. Модификаторы, вводимые в сварной шов в требуемом количестве, обусловливают образование дезориентированной структуры шва и значительно повышают механические характеристики сварного соединения. [13]

Удаление из металла связанного кислорода и азота может быть успешным только в том случае, если парциальное давление этих газов в камере будет ниже упругости диссоциации окислов и нитридов при температурах сварочной ванны . [14]

Температура в различных зонах электрической дуги неодинакова: в середине столба дуги - около 6000 С, в анодной области - 2600 С, в катодной области - 2400 С, а температура сварочной ванны 6 достигает 1700 - 2000 С. В электрической дуге переменного тока тепло дуги и температура в катодной и анодной областях распределяются примерно одинаково. [15]

Температура в различных зонах сварочной дуги неодинакова: наиболее высокая в середине столба дуги около 6000 С, в анодной области - 2600 С, в катодной области - 2400 С, а температура сварочной ванны б ( см. рис. 3) достигает 1700 - 2000 С. В сварочной дуге переменного тока распределение тепла дуги и температуры в катодной и анодной областях примерно одинаково. [16]

Если в сварочной камере поддерживать давление 5 - Ю 4 мм рт. ст. ( 666 5 - 10 Н / м2), что соответствует парциальному давлению кислорода примерно 1 10 - 4 мм рт. ст. ( 133 3 10 - Н / м2), то только окислы меди, никеля и кобальта могут диссоциировать при температурах сварочной ванны . Таким образом, для этих металлов возможно раскисление путем диссоциации их окислов при сварке в вакууме. [17]

При дуговой сварке температура сварочной ванны достигает 2300 С вместо 1700 С в мартеновской печи. [18]

Самым сильным графитизатором является кремний, который способствует выделению углерода в свободном состоянии в виде графита. Углерод и алюминий повышает температуру сварочной ванны , раскисляют расплавленный металл и способствуют увеличению числа центров кристаллизации. [19]

Самым сильным графи-тизатором является кремний, который способствует выделению углерода в свободном состоянии в виде графита. Углерод и алюминий повышают температуру сварочной ванны , раскисляют расплавленный металл и способствуют увеличению числа центров кристаллизации. [20]

Для уменьшения деформаций применяют также предварительный подогрев свариваемой детали. В этом случае разность между температурой сварочной ванны и температурой всей детали уменьшается, и, следовательно, будут уменьшаться деформации от нагрева в процессе сварки. Данный способ нашел широкое применение при ремонте изделий из чугуна, алюминия, бронзы, высокоуглеродистых и легированных сталей. Изделия подогревают в специальных горнах, печах, индукторах. [21]

Для уменьшения деформаций применяют также предварительный подогрев свариваемой детали. В этом случае разность между температурой сварочной ванны и температурой всей детали уменьшается, а следовательно, будут уменьшаться деформации от нагрева в процессе сварки. [22]

Повышенные локальные концентрации водорода могут вызывать образование трещин в зоне термического влияния в процессе охлаждения. Пористость в металле шва также обязана своим происхождением водороду, который выделяется в процессе понижения температуры сварочной ванны и кристаллизации. [23]

То же наблюдается и при сварке других металлов. Например, при аргоно-дуговой сварке титана ( Тпл 1650 С) неплавящимся электродом, по данным Л. И. Мальцева, температура сварочной ванны равна - 2100 С. [24]

Большинство неразъемных соединений получают сваркой плавлением с использованием мощного теплового источника - электрической дуги. При этом основной металл и электрод плавятся, образуя жидкую ванну. Температуры сварочной ванны и примыкающего металла достигают высоких значений. После кратковременного нагрева следует достаточно быстрое охлаждение, т.е. возникает своеобразный термический цикл, который определяет строение сварного шва и околошовной зоны. Шов имеет структуру литого металла, которая образуется в процессе первичной кристаллизации. Из-за направленного отвода теплоты кристаллы здесь приобретают столбчатую форму, вытянутую перпендикулярно линии сплавления. [25]

В связи с наличием в латунях цинка, который является рас-кислителем для меди, жидкая латунь при плавке и сварке является достаточно раскисленной. Однако в процессе сварки латуней происходит значительная потеря цинка, обусловленная главным образом испарением. При температурах сварочной ванны цинк испаряется довольно интенсивно и, если не принимать мер против его потерь, металл шва вместо 37 - 38 % Zn в исходном расплавляемом металле будет содержать только 22 - 27 % Zn. Одновременно в таком шве может наблюдаться значительная пористость, ослабляющая его сечение и приводящая к возможности появления трещин. [26]

Вредное влияние водорода заметно усиливается, если одновременно с ним в металле присутствует кислород. Последний активно растворяется в никеле. При изменении температуры сварочной ванны от 1700 С до температуры плавления растворимость кислорода в никеле уменьшается примерно в 20 раз. [28]

Для металла расплавленной ванны при наплавке под флюсом характерен высокий перегрев: флюс создает своеобразную тепловую защиту. Избыток тепла расплавленной ванны передается в основной металл, вследствие чего происходит дополнительное его проплавление. Повышенные объем и температура сварочной ванны обусловливают ее высокую жидкотекучесть. Высокая жидкотекучесть ванны при наплавке под флюсом вынуждает внимательно относиться к выбору углов наклона электрода и изделия к горизонтальной плоскости, так как незначительное их изменение влияет на формирование сварного шва. [29]

Если жидкий металл плохо смачивает металл детали и плохо сплавляется с ним, значит ванна имеет низкую температуру. Температура ванны повышается путем увеличения силы сварочного тока или более интенсивным внешним нагревом свариваемой детали. Если чугун ремонтируемой детали плавится быстро, то температура сварочной ванны высока и ее снижают уменьшением силы сварочного тока или добавлением в ванну холодного металла в виде присадки чугуна. Деталь после наплавки охлаждают медленно в песке, золе или шлаке. [30]

Cварочная ванна при дуговой сварке

Важным фактором, влияющим на геометрические размеры и глубину проплавления сварного шва, является пространственное положение шва. Вертикальное положение особенно подходит для глубокого проникновения, так как давление источника и сила тяжести удаляют расплавленный металл из-под дуги.

По этой же причине глубина проплавления увеличивается при сварке под углом во время подъема и уменьшается при сварке во время спуска. В первом случае металл под действием силы тяжести течет по шине в обратном направлении, уменьшая толщину расплавленного слоя в нагретом месте. Во втором случае металл под действием силы тяжести течет к головке шины перед источником тепла, увеличивая толщину расплавленного слоя.

Формирование сварочной ванны

Формирование сварочной ванны является наиболее важным этапом в получении соединения при сварке плавлением. Форма и размер сварочной ванны определяют форму и размер сварного соединения. Последнее в значительной степени определяет эксплуатационные характеристики соединения.

Форма и размеры сварочной ванны определяются границами изотермической поверхности объемного теплового поля, соответствующего температуре плавления металла МНП. Однако такой подход несколько идеалистичен, поскольку при формировании объема расплавленного металла учитывается только эффект распространения тепла в металл за счет теплопроводности.

В реальных условиях сварки он образуется под влиянием ряда сил, действующих на сварочную ванну, в частности, силы тяжести жидкого металла, его поверхностного натяжения и давления источника нагрева. Дуга, которая локально нагревает и расплавляет края шва, оказывает давление на расплавленный металл так, что он выталкивается из передней части ванны, т.е. части ванны с наибольшей интенсивностью нагрева в задней части. Это уменьшает толщину слоя жидкости под дугой и создает условия для углубления ванны. Это приводит к изменению формы зоны расплава. Давление на расплавленный металл определяется разностью уровней h в ванне. Изменение условий сварки оказывает значительное влияние на формирование сварочной ванны и пропорции ее геометрических размеров.

Формирование сварочной ванны при прохождении электродом

Во время сварки источник тепла перемещается вдоль соединяемых кромок, а вместе с ним перемещается расплавленное пространство или сварочная ванна. При дуговой сварке под флюсом сварочная ванна окружена оболочкой (пузырем) из расплавленного шлакового флюса, который полностью окружает ореол дуги и поэтому невидим глазу. При сварке в газовой среде сварочная ванна окружена прозрачной газовой оболочкой; при сварке в защитной дуге сварочная ванна защищена шлаком и газом. В обоих случаях четко виден ореол дуги. При электрошлаковой сварке и вертикальной сварке под флюсом сварочная ванна изолирована от окружающего воздуха слоем шлака на ее поверхности.

Зоны плавления в сварочной ванне

Считается, что пространство плавления при дуговой сварке делится на две области: «голова», где расплавляется основной металл и дополнительные материалы, и «хвост», где образуется сварочная ванна и начинается кристаллизация. Форма сварочной ванны при дуговом процессе в данном случае характеризуется ее длиной, шириной, толщиной и глубиной проникновения в основной металл. Она ограничена изотермическими поверхностями с температурой плавления основного металла.

Объем сварочной ванны варьируется от 0,1 до 10 см3 в зависимости от метода и режима сварки. Сварочная ванна имеет эллиптическую форму, вытянутую вдоль направления сварки 1. В поперечном сечении форма сварочной ванны сильно варьируется в зависимости от режима и условий сварки. Наиболее характерной особенностью дуговой сварки является провар, который близок к полукругу.

В случае лучевой сварки форма ванны напоминает лезвие острого кинжала.

Сварочная ванна при дуговой сварке

Сварочные ванны при дуговых процессах характеризуются неравномерным распределением температуры. Металл нагревается намного выше температуры плавления в головной части ванны, где плавление металла происходит под воздействием источника тепла и где взаимодействие между металлом и шлаком или газом наиболее интенсивно. В хвостовой части ванны температура близка к температуре плавления основного металла. Средняя температура ванны для дуговой сварки под флюсом конструкционной низкоуглеродистой стали составляет около 1800°C. Максимальная температура в этих условиях достигает 2300°C.

Столб дуги, расположенный в головной части сварочной ванны, оказывает механическое воздействие (давление на поверхность расплавленного основного металла). Это давление обусловлено совместным действием упругого удара заряженных частиц о поверхность металла, давлением газа в дуговом промежутке и течением дуги под действием электродинамических сил. Такой направленный поток наблюдается только в асимметричных дугах, т.е. дугах, горящих между электродами с малой и большой площадью поперечного сечения, в данном случае между электродом или сварочной проволокой и основным металлом.

Это давление заставляет жидкий металл выходить из-под основания дуги, увеличивая глубину проникновения по мере погружения столба дуги в основной металл. Давление, оказываемое дугой на поверхность металла, пропорционально квадрату тока, протекающего через дугу.

Это давление может быть увеличено за счет повышения концентрации источника нагрева, увеличения плотности тока на электроде или использования флюса или огнеупорных покрытий, которые образуют гильзу на кончике электрода (сварка с глубоким проникновением). Естественно, чем выше давление, оказываемое дугой на поверхность расплавленного металла, тем глубже столб дуги будет проникать в металл. Это позволяет снизить давление, используемое при сварке с поступательным движением и многодуговой сварке с наклонными углами наклона электродов.

Жидкий металл вытесняется из-под основания дуги силой, действующей на поверхность сварочной ванны при обратном движении дуги в расплавленное пространство. При плотности электродного тока до 15 А/мм2 это смещение невелико и проявляется в виде образования незаполненных углублений (кратеров). По мере увеличения плотности тока электродов наблюдается довольно выраженное смещение металла в сварочной ванне до полного удаления жидкого металла из зоны головки. Это является причиной разного уровня жидкого металла в начале и конце пространства расплава.

Для поддержания этого разность уровней между давлением дуги, Pd, и гидростатическим давлением жидкого металла и шлака, Pg, должна быть одинаковой: если Pd < Pg, металл и шлак заполнят углубление, образовавшееся в конце шва. Если Pd >Pg, формирование шва будет нарушено.

Температура сварочной ванны

Температуры жидкого металла в разных точках сварочной ванны могут сильно различаться между собой. У границы с твердым металлом температура жидкого металла близка к температуре плавления. Она может быть как несколько ниже Тпл вследствие кристаллизационного переохлаждения, так и выше - при больших скоростях движения жидкого металла вдоль твердой границы. Как следует из рис. 7.6, расплавляющийся на передней кромке ванны жидкий металл поступает в ее хвостовую часть, проходя вдоль боковых поверхностей и дна ванны. При этом скорости движения металла могут превышать скорость сварки в несколько раз. Максимальная температура жидкого металла существенно зависит от источника теплоты. При лучевых способах сварки, особенно при значительной концентрации энергии в пятне нагрева, температура металла может достигать температуры кипения.

Дуговые и плазменные источники теплоты также способны создавать на поверхности металла довольно высокие температуры, например у сталей - до 2300 К. При электрошлаковом процессе температура жидкого присадочного металла, проходящего через активную зону шлаковой ванны (где выделяется теплота), достигает температуры шлака, которая в средней по высоте части шлаковой ванны составляет 2100. 2200 К, а на поверхности шлака около 2000 К.

При способах сварки плавлением, особенно с использованием дуги, происходит интенсивное перемешивание жидкого металла как вследствие его движения из головной части ванны в хвостовую, так в результате воздействия источника теплоты на жидкий металл. Происходит интенсивный теплообмен между отдельными порциями различно нагретого жидкого металла, а также отвод теплоты в твердый металл. Поэтому состояние ванны целесообразно характеризовать не только возможными максимальными и минимальными температурами, но и средней температурой жидкого металла. Она зависит от режима сварки (сварочного тока, напряжения дуги, скорости сварки), характера подачи присадочного металла, устойчивости дуги и положения ее активного пятна. Например, средняя температура ванны при аргонодуговой сварке алюминиевого сплава АМгб может изменяться от 650 до 780 °С (при возрастании тока от 300 до 450 А) при UR = 14 В и от 800 до 930 °С при ид = 8 В, в то время как температура плавления сплава АМгб составляет ~ 610 °С.

ТЕОРИЯ сварочных процессов

Граничные условия

Чтобы решить дифференциальное уравнение теплопроводности, необходимо задать распределение температур в начальный момент времени (начальное условие) и условия взаимодействия тела с окружающей средой на его границах (граничные условия). Начальное условие определяется …

Основные допущения и упрощения, принятые в классической теории распространения теплоты при сварке

На современном уровне развития математики аналитическое решение уравнения теплопроводности в общем виде (5.21) еще не найдено, однако при введении некоторых допущений и упрощений можно получить пригодные для практического использования частные …

Дифференциальное уравнение теплопроводности

Сложный процесс изменения температуры точек тела с координатами jc, у, z во времени t описывается дифференциальным уравнением теплопроводности. Для вывода этого уравнения необходимо рассмотреть баланс теплоты в некотором элементарном объеме …

Читайте также: