Ультразвуковая сварка пленки пэт

Обновлено: 18.05.2024

Установки для автоматической сварки продольных швов обечаек - в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки - в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор.

Доставка по всей России!

Метод сварки пластмасс ультразвуком — один из промышленных методов соединения полимерных материалов, основанный на преобразовании механических высокочастотных колебаний (более 20 000 Гц) в тепловую энергию. Выделяемое при этом тепло размягчает свариваемые поверхности, генерируясь в толще материала, а приложенное давление обеспечивает плотный контакт внутренних поверхностей материала.

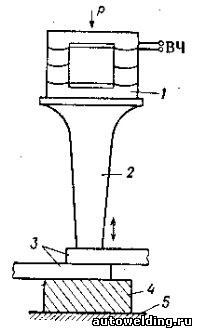

Получение и передача ультразвуковых колебаний на материал осуществляется по следующей схеме (рис. 19). Вибратор 1 преобразует электрическую энергию высокой частоты в механические колебания сердечника с частотой ультразвука. Колебания очень маленькой амплитуды передаются от вибратора к концентратору 2, который усиливает механические колебания и благодаря своей особой конструкции концентрирует их в конце волновода. Конец волновода является сварочным инструментом (электродом) или опорой, когда в качестве электрода используют наконечники. Колебания от волновода передаются полимерному материалу 3, который укладывают на опору — отражатель 4. Отражатель может быть пассивным (ненастроенным) и активным (настроенным). В свою очередь, отражатель укладывают на опорную поверхность стола 5. Давление осуществляется со стороны электрода, как показано на схеме, или со стороны опорной поверхности стола.

Рис. 19. Схема сварки пластмасс ультразвуком:

1 — вибратор; 2 — концентратор; 3 — свариваемый материал; 4 — отражатель; 5 — опора.

Ультразвуковую сварку применяют в основном для соединения материалов с низкой электро- и теплопроводностью, большинство из которых трудно или вообще не возможно сваривать другими методами. Ультразвуком сваривают следующие полимерные материалы: органическое стекло, винипласт, полиэтилен, поливинилхлорид, полистирол и др.

Процесс образования соединения при ультразвуковой сварке можно условно разделить на две стадии. Вначале происходит нагрев соединяемых материалов. На второй стадии между нагретыми до вязкотекучего состояния контактирующими поверхностями возникают связи, которые и обеспечивают получение неразъемного соединения.

Особенности сварки ультразвуком состоят в следующем:

1) можно соединять детали, толщина одной из которых практически неограничена, и осуществлять сварку конструкций, в которых затруднен доступ к месту сварки; это объясняется тем, что сварка осуществляется с помощью одного электрода, односторонним способом, ультразвуковая энергия может подводиться на значительном расстоянии от места соединения;

2) высокая производительность процесса; так как максимальный разогрев происходит на свариваемых поверхностях, вследствие чего исключается значительный перегрев пластмасс по толщине или длине привариваемого стержня;

3) не создаются радиопомехи;

4) не подводится напряжение к свариваемым поверхностям;

5) возможна сварка более широкого ассортимента и больших толщин изделий из различных полимерных материалов, чем при сварке ТВЧ.

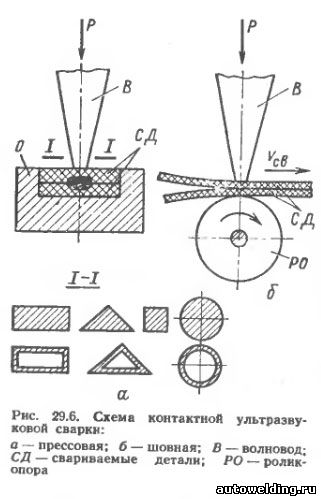

По характеру распределения вводимой механической энергии относительно свариваемых поверхностей ультразвуковая сварка? может быть разделена на контактную и передаточную.

В первом случае механическая энергия равномерно распределена по всей площади контакта свариваемых изделий. Этот вид ультразвуковой сварки обычно применяют для соединения эластичных пластмасс небольшой толщины (— 0,05—1,5 мм). Наиболее распространены соединения внахлестку.

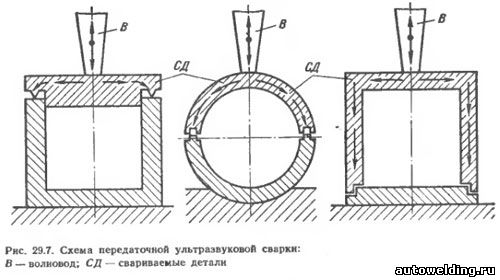

При передаточной ультразвуковой сварке механические колебания вводятся в отдельной точке или на небольшом участке поверхности верхнего изделия. Передача и равномерное распределение механической энергии зависят в этом случае от упругих свойств свариваемого материала. Поэтому передаточную сварку применяют для соединения объемных деталей из жестких пластмасс, таких как полистирол, полиметилметакрилат и др. Наиболее рациональны соединения встык или втавр.

По степени непрерывности процесса ультразвуковую сварку можно разделить на прессовую и непрерывную. Прессовая сварка выполняется за одно рабочее движение волновода. По этой схеме может осуществляться как контактная, так и передаточная ультразвуковая сварка. Непрерывная сварка позволяет получить непрерывные протяженные сварные швы за счет относительного перемещения волновода и свариваемого изделия. Она используется для сварки изделий из пленок и синтетических тканей: мешков, фильтров, непромокаемой одежды и др.

По степени механизации непрерывная сварка делится на ручную и механизированную. При ручной сварке непрерывные швы любой конфигурации получают за счет перемещения сварочного пистолета, а изделие при этом остается неподвижным. Таким способом можно соединять многослойные пакеты из разных пленок с покрытием. При механизированной непрерывной сварке, как правило, перемещается свариваемое изделие, а сварочный волновод остается неподвижным.

Оптимальный режим, зависящий от свойств свариваемого материала, толщины и формы изделия, состояния контактируемых поверхностей и целого ряда других факторов, определяется в каждом конкретном случае экспериментально.

В связи с массовым характером производства и отсутствием простых и надежных методов неразрушающего контроля для сварных изделий из пластмасс особое значение приобретает надежность и стабильность технологического процесса сварки. Для повышения стабильности свойств сварного соединения и получения соединения с максимальной прочностью режим сварки в каждом отдельном случае может меняться.

На сварочном оборудовании могут быть установлены приборы контроля и регулирования технологическим процессом.

Схемы процесса

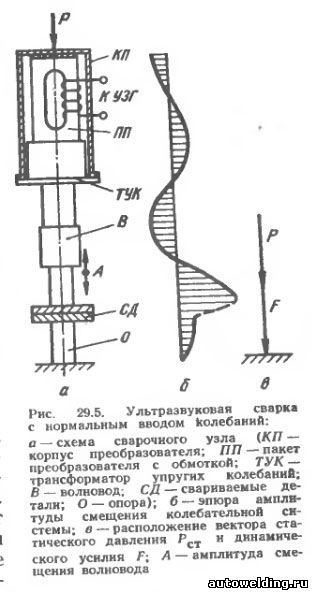

Способ предложен в 1958 г. учеными МВТУ им. Н. Э. Баумана под руководством акад. Г. А. Николаева. Способ ультразвуковой сварки пластмасс заключается в том, что электрические колебания ультразвуковой частоты (18—30 кГц), вырабатываемые генератором, преобразуются в механические продольные колебания магнитострикционного преобразователя, вводятся в свариваемый материал с помощью продольно-колеблющегося инструмента-волновода, расположенного перпендикулярно свариваемым поверхностям (рис. 29.5). Здесь часть энергии механических колебаний переходит в тепловую, что приводит к нагреву зоны контакта соединяемых деталей до температуры вязкотекучего состояния. Надлежащие условия ввода механических колебаний и создание тесного контакта свариваемых деталей, расположенных на опоре, обеспечивается статическим давлением рабочего торца волновода на свариваемые детали. Это давление способствует также концентрации энергии в зоне соединения. Динамическое усилие, возникающее в результате воздействия колеблющегося волновода, приводит к нагреву свариваемого материала, а действие статического давления обеспечивает получение прочного сварного соединения. Механические колебания и давление в этом случае действуют по одной линии перпендикулярно к свариваемым поверхностям. Такая схема ввода энергии применяется для ультразвуковой сварки пластмасс, в отличие от «металлической» схемы, когда механические колебания действуют в плоскости соединяемых поверхностей, а давление прикладывается перпендикулярно к ним. Подвод энергии от волновода может быть односторонним и двусторонним. По характеру передачи энергии и распределению ее по свариваемым поверхностям ультразвуковая сварка делится на контактную и передаточную.

Контактная сварка

Возможность передачи механической энергии в зону сварки зависит от упругих свойств и коэффициента затухания колебаний свариваемых материалов. Если полимер характеризуется низким модулем упругости и большим коэффициентом затухания, то сварное соединение можно получить лишь на малом удалении от плоскости ввода колебаний. Для равномерного распределения энергии по всей площади контакта свариваемых деталей необходимо, чтобы рабочий торец, соприкасающийся с верхней деталью, имел форму и площадь, идентичную площади и форме плоскости контакта свариваемых деталей. Контактная ультразвуковая сварка обычно применяется для соединения изделий из мягких пластмасс, таких как полиэтилен, полипропилен, поливинил-хлорид, а также пленок и синтетических тканей небольшой толщины — от 0,02 до 5 мм. При этом способе сварки наиболее распространены соединения внахлестку (рис. 29.6).

Передаточная сварка

Если полимер обладает высоким модулем упругости и низким коэффициентом затухания, то сварное соединение можно получать на большом удалении от поверхности ввода механических колебаний (рис. 29.7). В этом случае ввод механических колебаний может осуществляться в точке или на небольшом участке поверхности верхней детали. Благодаря хорошим акустическим свойствам материала изделия энергия ультразвуковой волны незначительно ослабляется при проходе через деталь, контактирующую с волноводом, и почти полностью транспортируется к границе раздела свариваемых деталей. Тепловыделение на границе раздела в этом случае зависит от конфигурации изделия, а площадь сварки значительно отличается от площади рабочего торца волновода. Передаточную сварку рекомендуется применять для соединения объемных деталей из жестких пластмасс, таких как полистирол, полиметилметакрилат, капрон, полиамиды, поликарбонат. Наиболее распространены стыковые и тавровые соединения. Удаление поверхности ввода механических колебаний от плоскости раздела свариваемых деталей зависит от упругих свойств материала, мощности ультразвука, подготовки кромок и может составлять от 10 до 250 мм. В случае необходимости передаточной сваркой можно соединять и мягкие термопласты. Для этого свариваемые детали должны находиться в жестком застекленном состоянии, что может быть достигнуто путем охлаждения их до температуры стеклования.

Оборудование

В МГТУ им. Н. Э. Баумана разработаны машины типа УПМ-21, УПК-15М, УПШ-12, ВНИИЭСО разработаны машины типа МТУ-1,5 и МТУ-0,4, которые серийно выпускаются заводом «Электросварка». Переносные установки РУСУ-50 и РУСУ-44-250 разработаны в НИАТ. Машины типа БШМ-1 разработаны ВНИИЛТЕКмашем совместно с ВНИИТВЧ им.. В. П. Вологдина и серийно выпускаются ПО Промшвеймаш (г. Орша).

Ультразвуковая сварка полиэтилена

Ультразвуковую сварку применяют при изготовлении емкостей, различных контейнеров и труб, предназначенных для хранения пищевых и других промышленных продуктов.

В большинстве случаев при упаковке продуктов в полиэтиленовую тару соединяемые поверхности загрязнены упаковываемым продуктом. Поэтому использование других методов сварки, кроме ультразвукового, в данном случае исключено. Загрязненность свариваемых поверхностей упаковываемым продуктом накладывает специфические требования к процессу ультразвуковой сварки, так как это оказывает влияние на прочность получаемого сварного соединения. Загрязнение поверхности приводит к понижению прочности сварного соединения.

Кроме того, при сварке изделий из полиэтилена следует учитывать особенности хранения и предшествующую обработку соединяемых изделий, которая также влияет на прочностные и эксплуатационные характеристики сварного шва.

Применение предварительной термообработки в интервале температур 50—100°С незначительно влияет на прочность сварных соединений (прочность уменьшается соответственно на 5—9% по сравнению с прочностью образцов, сваренных без предварительной термообработки).

С повышением температуры обработки до 115 °С наблюдается понижение прочности на 17%, и продолжительность сварки при этом увеличивается на 2—3 с.

Значительно влияет на качество сварного шва старение полиэтилена в условиях солнечной радиации. После 30 ч облучения ультрафиолетовыми лучами образец нестабилизированного полиэтилена низкой плотности толщиной 0,7 мм перестает свариваться. Полиэтилен, стабилизированный сажей или парафином, перестает свариваться после 60 ч облучения.

Ультразвуковая сварка полистирола

Ультразвуковую сварку изделий из полистирола применяют для изготовления различных контейнеров и сосудов, игрушек, спортивных товаров, а также для упаковки пищевых продуктов, медикаментов, косметики и т. д. В зависимости от формы изделия и свойств материала применяют контактную и передаточную сварку или комбинацию этих методов. Каждый из выпускаемых в настоящее время полистиролов (блочный, суспензионный, эмульсионный и ударопрочный) имеет различную способность свариваться — от наилучшей у блочного до наихудшей у ударопрочного полистирола.

При сварке изделий из полистирола одним из важных факторов, влияющих на процесс формирования сварных швов, является качество соединяемых поверхностей. Хорошая геометрическая форма и правильная подготовка поверхностей не только облегчает сварку, но и способствуют повышению прочности шва, увеличивают производительность процесса и позволяют строго фиксировать одну часть свариваемого изделия относительно другой его части.

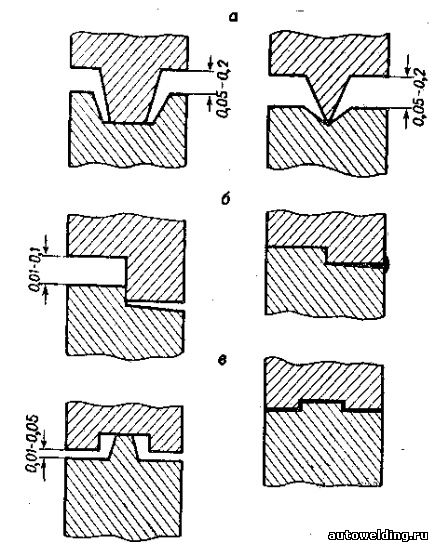

Разделки кромок могут различаться по форме, по в основном одна из стыкуемых деталей должна иметь выступ, входящий по всей длине в соответствующий паз другой детали (рис. 20). Стыкуемые детали должны обладать наименьшей контактной поверхностью; поэтому паз выполняют плоским, а выступ — острым. Острие выступа должно контактировать с соединяемой поверхностью на очень небольшой площади, которая сводится почти к линии. Это способствует концентрации механической энергии на выступе, ускоряет процесс нагрева и сварки пластмасс.

Наилучшей является V-образная разделка свариваемых кромок, которая применяется для соединения деталей, показанных на рис. 20, а. На верхней детали делается V-образный выступ, а на нижней — V-образный паз. Высота выступа должна быть больше, чем глубина паза на 0,05—0,030 мм. При таком типе соединений достигается лучшая текучесть разогретого материала под действием давления и шов имеет хороший внешний вид.

При сварке соединений необходимо предусматривать допуски на текучесть размягченного полимера, который выдавливается из зоны шва, образуя грат. Если грат нежелателен, используют специальные конструкции шва, чтобы избежать выплесков полимера (см. рис. 20, 6 и в). Доведенный до вязкотекучего состояния полимер должен соединять две стыкуемые поверхности, заполняя зазор в несколько десятых долей миллиметра.

Рис. 20. Типы разделки кромок свариваемых поверхностей изделия.

Линия наплыва вдоль шва и выход наплыва за пределы шва свидетельствуют о том, что сварка произошла, В тех случаях, когда требуется герметичность изделия, необходимо, чтобы сварные детали имели линию наплыва. Однако линия наплыва большей частью ухудшает внешний вид изделия, поэтому ее следует избегать в особенности на полированных поверхностях.

Улучшение внешнего вида достигается ступенчатой конструкцией рабочей части волновода, при этом выступ изготовляют так, чтобы наплыв образовывался на внутренней стороне изделия. Малогабаритные детали несложной формы свариваются за один контакт волновода с изделием, причем волновод устанавливается перпендикулярно к свариваемым поверхностям по оси симметрии соединения. Если деталь сложная и длина сварного шва значительная, то количество точек и место введения ультразвуковых колебаний определяются экспериментально.

На свариваемость жестких пластмасс большое влияние оказывают условия хранения соединяемых деталей. Длительное хранение деталей до сварки приводит к уменьшению прочности сварного соединения. Особенно сильно уменьшается прочность соединения при сварке деталей, прошедших длительное хранение в атмосферных условиях. Таким образом, для получения качественных сварных соединений сварку необходимо производить либо сразу же после отливки деталей, либо хранить литые детали в темных холодных помещениях. Хранение деталей в атмосферных условиях при наличии солнечной радиации недопустимо.

Применение ультразвука для сварки деталей детских игрушек из полистирола позволило полностью исключить процесс склеивания дихлорэтаном, толуолом и другими растворителями, применение которых приводит к значительной загазованности воздушной среды. Использование ультразвуковой сварки повышает производительность труда и культуру производства.

Соединение пластмасс с металлами

В последнее время ультразвук применяется не только для сварки пластмасс, но и для соединения пластмасс с металлами и впрессовки металлических изделий в пластмассы.

При соединении металлических изделий с пластмассовыми в металлическом изделии делают отверстие, а в изделии из пластмассы — штифт, выполненный как одно целое с изделием. Металлическое изделие надевают на штифт, а на выступающую часть штифта накладывают ультразвуковой инструмент — волновод, торец которого имеет два сферических углубления, Под действием ультразвука выступающая часть штифта размягчается и деформируется инструментом в две полусферические головки, образующие замковое соединение, напоминающее собой соединение заклепками.

Ультразвуковая сварка пластиков

Благодаря высокой скорости обработки и сварки эта технология в основном используется для крупносерийного производства в автомобильной, электронной, медицинской, упаковочной, фильтровальной и обрабатывающей промышленности.

Хорошие результаты сварки (с точки зрения прочности, герметичности и внешнего вида) могут быть достигнуты только в том случае, если материал и конструкция детали подходят для ультразвукового процесса.

Для достижения стабильно хороших результатов сварки важно, чтобы инженер-конструктор соединяемых деталей с самого начала «думал об ультразвуке». Таким образом, инженер избегает проблем в производстве компонентов уже на предварительных этапах. Также проектировщики пресс-форм и инструментов для экструзии должны учитывать все аспекты, связанные со сваркой. Внесение изменений на более поздних этапах может оказаться очень дорогостоящим и сказаться на длительности процесса. Для выбора конструкций, подходящих для ультразвуковой сварки, требуются знания процессов и технологий соединения, а также свойств самих материалов.

Генерация ультразвуковых колебаний

Ультразвуковой генератор преобразует переменное напряжение в высокочастотное напряжение от 20 до 35 кГц. В преобразователе это конвертируется в механические колебания при помощи кристаллического пьезоэлектрического эффекта. Сварочный инструмент, называемый волноводом, опускается на компонент и передает колебания в зону соединения. Например, при частоте ультразвука 20 кГц это означает 20000 движений в секунду.

Возникающая теплота трения плавит материал непосредственно в точке контакта обеих частей. Благодаря низкому энергопотреблению детали подвергаются низкой термической нагрузке. Сварочные инструменты практически не нагреваются. Сварные детали можно использовать сразу же, а это означает, что ультразвуковые системы (или ультразвуковые модули) также могут быть легко интегрированы в линии автоматизации.

Технология ультразвуковой сварки. Сварка за считанные секунды

Процесс

В процессе ультразвуковой сварки механические колебания ультразвуковой частоты передаются свариваемым материалам с определенной амплитудой, силой и продолжительностью. Молекулярное трение и трение пограничного слоя генерируют тепло, которое повышает коэффициент затухания материала. Пластик начинает плавиться на энергетическом директоре. Поскольку коэффициент затухания пластифицированного материала увеличивается, большая часть энергии вибрации преобразуется в тепло. Эта реакция ускоряется сама по себе. Как только фаза ультразвуковых колебаний закончится, необходима короткая фаза охлаждения вместе с давлением на шов. Это нужно для однородного затвердевания расплавленного материала. Впоследствии детали, соединенные с использованием тепловой энергии, можно сразу же использовать.

Ядром системы ультразвуковой сварки является волновой тракт. Он состоит из пьезоэлектрического преобразователя, усилителя и волновода. Волновой тракт работает с определенной ультразвуковой частотой. Возникающие колебания представляют собой продольные волны. Перемещение сварочного инструмента, то есть расстояние между положением пика и положением покоя, называется амплитудой. При ультразвуковой сварке амплитуда составляет от 5 до 50 мкм. Для сравнения, диаметр человеческого волоса всего 100 мкм. Перемещение инструмента незаметно, но его можно почувствовать и услышать на более низкой частоте.

Свойства пластмасс. Важные характеристики

Передача энергии

Твердые аморфные пластмассы (например, PC или ABS) обладают идеальными характеристиками для передачи ультразвуковой энергии. Колебания передаются на большие расстояния до места соединения. В сравнении, у полукристаллических пластмасс (например, PA или POM) имеется высокий коэффициент акустического затухания, который значительно ослабляет передаваемые колебания. Следовательно, эти материалы можно сваривать только с использованием волновода.

Характеристики и свойства

Эти две группы пластмасс отличаются типом потребляемой энергии. Аморфные термопласты не имеют определенной температуры плавления и обычно требуют меньше энергии. По мере повышения температуры в зоне сварного шва материал переходит из твердого состояния в расплавленное. Полукристаллический пластик требует большего количества энергии и мощности. Содержание влаги особенно важно для полукристаллического пластика PA. Больше влаги создает большее затухание и, следовательно, снижает свариваемость. Стекловолокно, с другой стороны, положительно влияет на полукристаллический пластик.

Параметры сварки для оптимальной производительности

Параметры процесса

Большим преимуществом ультразвукового процесса с замкнутым циклом является диапазон возможных параметров и их точная настройка. Используя более точную настройку параметров, вы достигнете:

- оптимальную скорость соединения для хорошей сварки

- стабильные результаты

Важные параметры сварки:

- частота

- амплитуда

- сила сварки

- сила срабатывания

- критерии отключения (например, расстояние или время сварки)

Оптимизированная настройка. Один процесс, много решений.

Волновод / частичный контакт

Сварочный инструмент (волновод) должен иметь подходящую геометрическую форму и одновременно возможность эффективно вибрировать. Контактная поверхность волновода всегда должна быть как можно ближе к треугольному сектору, чтобы ультразвуковые волны не теряли интенсивности при прохождении через пластик.

Крепеж

Крепеж так же важен, как и геометрия волновода. Он должен выдерживать нагрузки во время сварки и надежно удерживать компоненты на месте. Правильный выбор материала для крепежа гарантирует высокое качество сварного шва. Сварное соединение всегда должно иметь надлежащую опору, чтобы не было деформации под нагрузкой, и чтобы амплитуда эффективно передавалась ко шву.

Аппараты для сварки пластмасс

Назначение: соединение нетканных материалов, синтетических тканей, конструкционных изделий и листовых материалов низкотемпературной ультразвуковой сварки.

Аппарат ультразвуковой сварки серии «Гиминей-ультра»

Модель АУС-0,1/27-ОМА (вариант исполнения №1)

Назначение: соединение тканевых синтетических материалов методом непрерывной ультразвуковой сварки.

Модель АУС-0,1/27-ОМА (вариант исполнения №2)

Назначение: шовно-шаговое соединение листовых термопластичных материалов (например, конвейерной ленты, синтетических тканей и т.д.).

Ультразвуковой аппарат серии «Гиминей-ультра»

Модель АУС-0,4/36-ОМ (вариант исполнения №1)

Назначение: соединение пленочных термопластичных материалов (например, нетканные материалы, полимерные пленки для упаковки пищевых продуктов, колбасные петли и т.д.). Аппарат может использоваться в составе отечественных и (или) зарубежных линий для соединения нетканых материалов при формировании непрерывного сварного шва шириной до 20мм (с разделением и обрезкой) на вращающихся или неподвижных опорах. Высокая частота воздействия – 36кГц не только обеспечивает качественную сварку, резку и формирование кромок, но и снижает неблагоприятное влияние ультразвука на персонал и оборудование.

Модель АУС-0,4/36-ОМ (вариант исполнения №2)

Назначение: шовно-шаговое (плоский широкий шов - ЕВРОШОВ) соединение пленочных термопластичных материалов (например, полимерные пленки для упаковки пищевых продуктов, колбасные петли и т.д.). Совместим с автоматическими линиями (для замены импортного оборудования).

Назначение: соединение конструкционных изделий и листовых материалов методом непрерывной или пошаговой низкотемпературной ультразвуковой сварки.

Аппарат ультразвуковой точечной сварки серии «Гиминей-ультра»

Модель АУС-0,4/44-ОМЛн (вариант исполнения №1)

Назначение: шовно-шаговое (в виде заклепки декоративной формы) соединение листовых термопластичных материалов (например, конвейерной ленты, ленты пометоудаления и т.д.).

Модель АУС-0,4/44-ОМЛн (вариант исполнения №2)

Модель АУС-1/22-ОМ (вариант исполнения №1)

Назначение: сварка изделий из термопластичных материалов методами непрерывной и шаговой сварки.

Модель АУС-1/22-ОМ (вариант исполнения №2)

Назначение: точечная сварка изделий из термопластичных материалов.

Модель АУС-1/22-ОМ (вариант исполнения №3)

Аппарат ультразвуковой для сварки кольцевым швом серии «Гиминей-К»

Назначение: формирование методом низкотемпературной ультразвуковой сварки герметичного сварного соединения кольцевой формы при производстве различных изделий цилиндрической формы.

Назначение: соединение тканевых термопластичных материалов методом непрерывной ультразвуковой сварки или интенсификация процесса склеивания не термопластичных материалов (формирование непрерывного соединительного сварного или клеевого шва).

Назначение: ультразвуковая сварка пластиковых пробок (крышек) с пакетами типа Тетра Пак (картонные ламинированные пакеты типа PURE-PAK или TETRA-REX).

Модель АУС-1/22-ОК-50 (вариант исполнения №1)

Модель АУС-1/22-ОК-50 (вариант исполнения №2)

Назначение: ультразвуковая сварка полимерных пленок и термопластичных изделий. Совместим с автоматическими линиями для изготовления бахил (для замены импортного оборудования)

Модель АУС-1/22-ОК-50 (вариант исполнения №3)

Назначение: ультразвуковая сварка полимерных пленок и термопластичных изделий. Совместим с автоматическими установками ультразвуковой сварки (производство респираторов, медицинской одежды, упаковки, бытовых товаров и т.п.).

Аппарат ультразвуковой сварки серии «Гиминей-Ш»

Аппарат ультразвуковой для сварки продольным швом серии «Гиминей-Ш»

Назначение: герметизация упаковки для косметики, бытовой химии и пищевых продуктов (тубы) путем формирования сварочного шва методом ультразвуковой сварки ручным способом или в составе механизированных и автоматизированных линий.

Модель АУС-3/22-ОШ-220 (вариант исполнения №1)

Назначение: изготовление георешетки, упаковка сыпучих и жидких продуктов в мешки из полимерных материалов, а так же сварка и герметизация различных изделий из листовых полимерных материалов.

Модель АУС-3/22-ОШ-220 (вариант исполнения №2)

Назначение: изготовление изделий, герметизация полимерной упаковки для сыпучих и жидких продуктов широким швом (от 5 до 10 мм), а так же сварка и герметизация различных изделий из листовых полимерных материалов.

Модель АУС-3/22-ОШ-220 (вариант исполнения №3)

Назначение: изготовление медицинских масок, герметизация полимерной упаковки для сыпучих и жидких продуктов широким швом (от 5 до 20 мм), а так же сварка и герметизация различных изделий из листовых полимерных материалов.

Модель АУС-3/22-ОШ-220 (вариант исполнения №4)

Назначение: изготовление медицинских масок, герметизация полимерной упаковки для сыпучих и жидких продуктов широким швом (от 5 до 20 мм), а так же сварка и герметизация различных изделий из листовых полимерных материалов. Может применяться в составе ультразвуковых швейных машин и аналогичном оборудовании.

Модель АУС-3/22-ОШ-220 (вариант исполнения №5)

Модель АУС-3/22-ОШ-270 (вариант исполнения №1)

Модель АУС-3/22-ОШ-270 (вариант исполнения №2)

Суть и особенности ультразвуковой сварки пластмасс

Сваривание пластмасс ультразвуком — это распространенный метод сварки полимеров, например, изделий из полипропилена. Ультразвуковая сварка пластмасс прочно заняла свое положение в промышленности, поскольку позволяет сократить расходы, при этом увеличить эффективность и качество сварочных работ.

В этой статье мы подробно разберем, что такое ультразвуковая сварка, какое оборудование необходимо для сварки пластмасс ультразвуком и какие есть преимущества у этого метода.

Принцип действия ультразвуковой сварки

Итак, что из себя представляет ультразвуковой метод сварки? Говоря простыми словами, ультразвуковое оборудование генерирует механические колебания, которые затем преобразовывает в тепловую энергию, которая как раз и используется для выполнения соединений. Этот процесс также называется «использование энергии преобразования», в нашем случае преобразования механической энергии в тепловую.

Сам процесс условно состоит из двух этапов. На первом этапе тепловая энергия, полученная в результате преобразования механических колебаний, и точечно направленная на место сварки увеличивает диффузию молекул у пластмассовых деталей. После этого границы свариваемых деталей начинают плавиться и скрепляться между собой. На втором этапе границы свариваемых деталей остывают и образуют прочный шов. Это примерное описание принципа действия ультразвуковой сварки. Далее мы более подробно разберем, как получаются такие соединения.

Суть получения швов ультразвуком

Классическая ультразвуковая сварка существенно отличается от привычной для многих сварки металла. Для сварки металла требуется крайне высокая температура плавления, но в случае с ультразвуком необходима лишь энергия, исходящая от ультразвуковой волны, и одновременное механическое воздействие на предполагаемое место будущего шва. Поэтому нет необходимости использовать дополнительные расходники, вроде электродов или проволоки.

Сварщик подключает к ультразвуковому сварочную оборудованию генератор, благодаря которому образуются ультразвуковые колебания. Эти колебания преобразовываются в механические, происходит это с помощью специального преобразователя. Затем подключается волновод, который колеблется перпендикулярно сварному шву. За счет этого преобразованные колебания напрямую попадают в предполагаемое место будущего сварного соединения, также образуется статическое и динамическое давление. Статическое и динамическое давление направлено перпендикулярно деталям, при этом каждое из типов давлений выполняет свою функцию. Динамическое давление позволяет достичь необходимой температуры плавления для того или иного вида пластмассы, а статическое способствует формированию прочного соединения.

Благодаря всем этим особенностям с помощью ультразвуковой сварки можно соединить даже металл и пластмассу, хотя их температура плавления существенно отличается. Также пластмассу можно соединить с любым другим материалом, способным выдержать ультразвуковую сварку.

Какие есть параметры у ультразвукового сварочного оборудования

Для работы с ультразвуковым оборудованием следует ознакомиться с основными параметрами, которые можно отрегулировать в зависимости от вашей работы. Итак, вы можете регулировать:

- Амплитуду колебаний торца волновода (этот параметр позволяет настроить время сварки и прочность готового шва)

- Частоту электрических колебаний и силу давления волновода на пластмассу.

- Продолжительность импульса (этот параметр регулирует скорость сварки).

- Статистическое (сварочное) давление (этот параметр зависит от амплитуды колебаний и влияет на качество готового шва).

Также существуют дополнительные параметры. К примеру: температура предварительного разогрева детали, параметры, учитывающие размер и форму деталей, и многие другие.

Для каждого отдельного типа пластмассы и шва, который необходимо получить, устанавливаются свои индивидуальные параметры. Их совокупность называется режимом сварки. Оптимальный режим сварки для тех или иных деталей в промышленных условиях выбирается только после проведенных исследований. Специалисты в лаборатории выполняют соединения с различными режимами и тестируют швы на герметичность, надежность и прочие качества. Конечно, если вы планируете использовать ультразвуковое сварочное оборудование для личных целей, вы не будете проводить исследования. Но мы рекомендуем все же потренироваться на небольших образцах. Лишь пройдя путь проб и ошибок вы сможете найти оптимальные параметры для каждого типа сварки.

Подробная классификация

Мы классифицировали ультразвуковой метод сварки на несколько категорий, которые в свою очередь имеют свои подвиды. Итак, ультразвуковая сварка пластмасс подразделяется по:

- Принципу перемещения вдоль шва. Может быть ручным, когда сварщик сам направляет сварочный инструмент, или механическим, когда сварка происходит с использованием автоматического оборудованию по заранее заданным параметрам. Механический способ точнее, чем ручной, но при этом нет возможности оперативно изменить направление шва, если это необходимо.

- Принципу подачи энергии. Может быть двусторонней или односторонней. Односторонняя больше предназначена для сваривания толстых деталей и, а двусторонняя — для тонких. Но для двусторонней необходимо дополнительное охлаждение.

- Принципу перемещения волновода. Может быть непрерывным, когда волновод перемещается с постоянной скоростью, а может быть прерывным, совершая одно короткое движение с заданными промежутками.

Более глобально ультразвуковую сварку разделяют на контактную и передаточную. Контактная сварка нужна для соединения тонких пластмассовых деталей (до 2 мм). Для выполнения шва детали укладывают друг на друга с небольшим нахлестом и по уже по нему выполняется шов.

Передаточная сварка используется во всех остальных случаях, а еще в те моменты, когда свариваемые пластмассы обладают высокими акустическими свойствами. Суть передаточной сварки заключается во введении механических колебаний в определенные точки. При этом энергия выделяется в том количестве, которое необходимо, чтобы ультразвуковая волна могла сама равномерно распространиться. В таком случае шов получается надежным и качественным. Передаточная сварка часто применяется при сварке мягкой пластмассы (ее необходимо предварительно заморозить) или для стыковых швов у полистирольных, полиамидных и поликарбонатовых деталей.

Преимущества и недостатки ультразвуковой сварки

У этого метода сварки есть масса преимуществ, благодаря чему он и стал настолько популярен в промышленности и не только. Вот некоторые из них:

- Обеспечивает высокую производительность при относительно небольших затратах.

- Позволяет получить на деталях любой толщины качественные герметичные швы, устойчивые к механическому воздействию.

- Дает возможность проводить сварочные работы с деталями в любом состоянии, поверхность не нужно предварительно очищать.

- Тепло выделяется только в одной конкретной точке, поэтому отсутствует вероятность перегрева сварного шва.

- Напряжение не подводится к поверхности свариваемых деталей, из-за чего исключено формирование радиопомех.

- Можно выполнять различные швы: от точечного ремонта до непрерывного соединения деталей в промышленных масштабах. При этом не нужно соблюдать особые условия, сварку ультразвуком можно проводить в любом месте, где есть электроэнергия.

- Этот метод позволяет комбинировать сразу несколько задач. Например, можно сваривать пластмассу и одновременно наносить какое-либо полимерное напыление или осуществлять резку.

- Можно сварить друг с другом любые пластмассы.

- Если точно выбрать режим сварки, то можно добиться практически незаметного шва.

- Не нужно использовать в работе расходники, а также клей или растворитель, который может оказать пагубное влияние на организм.

Но, как и у любого метода сварки, здесь не обошлось без недостатков:

- Частная необходимость применения двусторонней подачи энергии из-за маленькой мощности процесса сварки.

- Не существует единого способа контроля качества свариваемого соединения, из-за этого работа может получиться некачественной.

Как видите, недостатков мало. Но учтите, что все достоинства сварки ультразвуком доступны лишь в случае, если вы правильно настроите режим. Если вы начинающий, то мы рекомендуем выбрать оборудование с автоматическим определением оптимального режима сварки.

Если вы намерены выбирать режим вручную, то воспользуйтесь таблицей, приведенной ниже (здесь в качестве примера параметры для сварки пластиковых труб). В ней указаны рекомендуемые параметры. Со временем вы получите больше опыта и сможете самостоятельно выбирать оптимальный режим.

Оборудование для сварки ультразвуком

Комплект ультразвукового оборудования состоит из ультразвукового генератора, пресса, опоры, преобразователя, волновода и сварочного инструмента. При этом выделяют несколько основных узлов, играющих первостепенную роль. К ним относятся:

Генератор вырабатывает ультразвуковые колебания, а затем преобразовывает их в механические, при этом сохраняя ту же частоту. Также с помощью генератора можно регулировать скорость колебаний и определять способ передачи ультразвуковой энергии.

Преобразователь (чаще всего пьезокерамический или магнитострикционный) в связке с генератором отвечает за преобразование электрической энергии в механическую и используется в аппаратах с двусторонним подводом энергии. При этом важно учесть, что такому оборудованию необходимо постоянное охлаждение, например, водное или воздушное.

Трансформатор упругих колебаний согласовывает между собой работу преобразователя и волновода, по сути являясь связующих звеном. Также он способен повысить амплитуду колебаний с торца волновода.

Волновод передает механическую энергию и создает давление в определенных местах. Роль волновода может выполнять акустический трансформатор.

Опора необходима для надежного фиксирования деталей. В некоторых случаях она напрямую используется для сварки в качестве дополнительного волновода.

Дополнительно оборудование может быть оснащено функцией автоматического или ручного контроля параметров работы. Мы рекомендуем использовать именно такое оборудование, поскольку оно позволяет выполнить работу по-настоящему качественно. Лишь в таком случае можно достигнуть максимальной прочности сварных швов.

Вместо заключения

Мы убедились, что ультразвуковая сварка — это очень технологичный и эффективный метод соединения различных полимеров. Качество получаемых швов не сопоставимо с другими методами сварки, оно на голову выше. Особенно, если применяется механический способ сварки ультразвуком.

Конечно, необходимо обладать большим опытом и высокой квалификацией, чтобы соединения получилось идеальным. При этом большинство действий опытный сварщик выполняет интуитивно, а для этого нужно десять раз совершить ошибку, чтобы на одиннадцатый раз получить по-настоящему качественный шов. Тем не менее, мы рекомендуем обучиться хотя бы азам сварки ультразвуком. Это откроет для вас больше возможностей. Делитесь в комментариях своим опытом, наверняка начинающие умельцы будут рады услышать мнение профессионалов. Удачи!

Оборудование для сварки полиэтиленовой пленки

В настоящее время полиэтиленовая пленка используется во многих областях. Выполняя некоторые виды работ приходится прибегать к соединению отдельных частей этого материала. Например, обустраивая парники и теплицы, или для создания пароизоляционных слоев в процессе строительства. Помимо этого, сварка полиэтиленовой пленки может осуществляться и в домашних условиях. В статье мы рассмотрим в чем особенности соединения данного материала и какое оборудование нужно применять, чтобы выполнить сварку пленки из полиэтилена своими руками.

Методы и способы сварки полиэтиленовой пленки

Сварка полиэтилена – это процесс соединения отдельных участков материала, посредством нагрева до температуры плавления и сжатия слоев. Когда поверхности пленки расплавляются, то слои соединяются на молекулярном уровне, итогом такой процедуры — является сварочный шов. Для того, чтобы качество шва было высоким и он был максимально прочным и надежным, необходимо подобрать хорошее оборудование, четко соблюдать технологию сварки и не ошибиться с температурой нагрева. Этот показатель должен варьироваться в промежутке 130-160 °С.

Обратите внимание! Если сварке подвергаются неочищенные участки, то не стоит удивляться низкому качеству стыков. Попадающие в расплавленную массу частички грязи, разрушают молекулярную структуру шва.

Именно поэтому, сварка пленки из полиэтилена должна выполняться со строгим соблюдением ряда условий:

- свариваться должны отрезки материалов, принадлежащих к одной партии изготовления,

- важно верно подобрать температурный режим, если он будет ниже нормы, то прочность будет низкой, в случае превышения заданных показателей температуры, стык может деформироваться,

- еще обязательное условие – чистые соединяемые поверхности.

Ни в коем случае нельзя дважды сваривать участки по тем же кромкам.

Также, на успех работы и качество шва оказывает влияние сварочный аппарат. Важно не только правильно подобрать устройство для сварки пленки, но и уметь с ним обращаться.

Сварка полиэтиленовой пленки может выполняться при помощи утюга, паяльника, а также специальными промышленными приборами.

Сварка пленки бытовым утюгом

Такой способ пользуется широкой популярностью. Сначала нужно подготовиться: для этого на стол кладется деревянный брусок, а уже на него помещаются края полотнищ пленки. Здесь важно проследить, чтобы окончания материала выступали на 20 мм от краев бруска. Поверх полотнищ из полиэтилена кладется тугоплавкий листовой материал, например целлофан или фторопластовая пленка.

Для того, чтобы процесс протекал быстрее, после того, как вы проведете утюгом по пленке, свариваемый участок нужно охладить, например, можно воспользоваться мокрой тряпкой.

Важно контролировать температуру терморегулятора: она должна составлять 120-150 °С.

Листы пленки нужно сложить внахлест, а затем на них уложить бумажный лист. После этого, утюг нужно наклонить на 5° и медленно проводить им вдоль шва. С первого раза получить прочное соединение не получится, нужно повторять последовательность действий 4-5 раз.

Сварщики, имеющие опыт в этом деле, часто применяют специальные насадки, которые фиксируются на электрическом утюге.

Насадка имеет плоское ребристое основание. Именно ребра отвечают за соединение участков полиэтиленовой пленки. В области пайки при помощи насадки образуются два прочных шва, размещенных параллельно.

Сварка полиэтиленовой пленки при помощи паяльника

Воспользовавшись для соединения пленки обычным паяльником (40-60 Вт), можно получить прочный и надежный шов, но необходимо немного усовершенствовать инструмент. Применение паяльника без специальных насадок, не приведет к желаемому результату, т.к. стык получится неравномерным, а материал и вовсе может растечься. Именно поэтому надо воспользоваться специальными насадками, которые крепятся к аппарату.

Нужно взять обычный паяльник, снять окончание жала, посредством ножовки создать пропил и в него поместить алюминиевую или медную пластину и зафиксировать ее заклепкой. Поверхность пластины необходимо обработать и со всех сторон округлить ее надфилем. Сам процесс сварки осуществляется следующим образом: под углом 45° паяльник прижимается и равномерно движется по свариваемым деталям. В процессе создания стыка, специалисты рекомендуют подложить деревянную основу под пленку.

Профессиональные приборы

Для выполнения объемных работ (например для создания покрытий парников большой площади) лучше всего применять профессиональные устройства для сварки полиэтиленовой пленки. Преимущество таких аппаратов заключается в том, что с ними можно настраивать параметры давления, температурного режима и скорости, с которой он будет перемещаться по шву. Если вам необходимо соединить участки полиэтилена из одной и той же партии, то единожды задав необходимые параметры, процесс сварки можно осуществлять очень быстро. Обычно, подобные инструменты снабжены задающими и натяжными роликами, благодаря которым можно протягивать, подвергаемые сварке полотна пленки, с одинаковой скоростью. Таким образом достигается высокое качество шва.

Сегодня на рынке присутствуют промышленные приборы различного типа. Они могут иметь как контактный нагрев, так и нагрев, который производится посредством горячего воздуха.

Качество сварных швов полиэтилена значительно превышает показатели прочности и надежности участков, которые были соединены с использованием клейких материалов.

Подводя итог стоит отметить, что осуществить сварку полиэтилена в домашних условиях не так сложно, как кажется на первый взгляд. Для этого предусмотрены различные аппараты, с помощью которых можно получить качественное и прочное соединение. Паяльник и утюг помогут в короткие сроки создать шов, главное соблюдать точность технологии. Если же предстоят широкомасштабные работы, то здесь лучше отдать предпочтение профессиональным промышленным приборам. В любом случае конечный итог будет зависеть от ваших стараний и внимательности. Также помните, что выполняя сварочные работы, не стоит забывать о личной безопасности, перчатки и защитная одежда лишними не будут, а, наоборот, защитят вас от случайных ожогов. В случае, если вы не имеете совсем никакого опыта, то безусловно, лучше обратиться к специально обученным людям.

Читайте также: