Упор для сварки чертеж

Обновлено: 20.05.2024

Вот еще несколько разновидностей столярных струбцин. Все эти зажимы несложно собрать своими руками.

Вопрос в другом – насколько целесообразно использование в качестве исходного материала древесины? Есть аргументы и «за», и «против». Но если для основы столярной струбцины выбирается дерево, то оно должно соответствовать определенным критериям.

- Порода – только твердая (груша, дуб, орех и аналогичные). В противном случае о какой-либо силе прижима говорить не приходится. Да и долговечность струбцины их «мягкого» дерева вызывает определенные сомнения.

- Влажность – минимальная. Только после качественной просушки материала его можно использовать для изготовления деталей зажимного приспособления.

Основные рекомендации и идеи даны. Хорошему хозяину этой «информации к размышлению» достаточно, чтобы принять решение, какая модель столярной струбцины ему более подойдет. А как именно ее сделать – понять несложно.

Удачи вам, читатель, в изготовлении своей собственной струбцины. Не бойтесь фантазировать, и все у вас получится!

Часто в процессе выполнения какой-либо работы возникает необходимость быстрого сжатия или фиксации деталей. Для решения такой задачи служит струбцина — вид вспомогательного инструмента, с помощью которого производят, например, склеивание деталей, выполнение сварочных работ и другие работы.

Самодельные струбцины обычно изготавливают или из дерева, или из металла. Этот инструмент имеет много разновидностей, а также они различаются по механизмам зажимов. Сейчас этот инструмент можно без проблем приобрести в любом специализированном магазине или выписать через интернет, но можно также сделать нужную струбцину своими руками, причём по своим свойствам этот самодельный инструмент не будет уступать заводским моделям.

Особенности конструкции

Струбцина может быстро выйти из строя, поэтому так важно знать, как смастерить самодельный инструмент. Составными частями данной металлической конструкции являются рычажная часть, рама, губы зажима и подвижная деталь

В чем преимущества зажимных инструментов:

- Надежность и качество. Детали ручных тисков и крепежные элементы, сделанные из металла отличаются прочностью и долговечностью. Таким образом, есть возможность производить плотную стяжку деталей разного коэффициента упругости.

Легкий вес. Данный агрегат в отличие от обыкновенных тисков мобилен и транспортабелен. Конструкцию можно сделать при желании и стационарной.

Многофункциональность. Современные металлические струбцины универсальны, их используют для работы с различными материалами: детали из металла, древесины или пластика. Кроме того, формы предметов могут быть объемными, гладкими и даже трубчатыми, а размеры могут варьироваться от нескольких сантиметров до десятков сантиметров.

Струбцину можно сделать и из древесины, однако металлическая конструкция практичней и надежней. Ее изготовление не потребует особых знаний и навыков, понадобится лишь применение сварочного оборудования, ножовки и горелки. Весь процесс с пошаговой инструкцией показан на видео.

Модели зажимных инструментов делятся на следующие классы по работе механизмов и структурным особенностям:

- Трубный. Используется для фиксации крупногабаритных предметов, длину трубы при этом можно менять. Отличается сложным принципом работы.

- Угловой. Самый распространенный вид зажимных механизмов, используется для того, чтобы свести бруски из древесины строго под углом 90 градусов.

- Ленточный. Чаще используется в столярном деле, составной частью является плавающий гибкий элемент, натяжение которого можно регулировать.

- Пружинный. Такая струбцина скорее напоминает прищепку для фиксации, усилие создается за счет работы пружины внутри конструкции. С пружинным механизмом можно работать и одной рукой, используется при малых усилиях сжатия.

- Автоматический. Этот тип можно отнести к быстрозажимным конструкциям, отличается простым и понятным принципом работы. Иногда встречаются модели со слабой фиксацией, однако чаще всего этот недостаток касается только недорогостоящих инструментов.

- Торцевой. Эти модели имеют С-образную форму и три винта, чаще применяются для фиксации накладок на столешницы и другую мебель.

- G-образной формы или быстрозажимный. Один из самых распространенных типов струбцин, часто является бюджетным вариантом тисков. В процессе работы предмет закрепляется на край столешницы или другой плоскости. Такой инструмент позволяет производить простую сводку элементов для склейки или фиксацию деталей для шлифовки или заточки.

- F-образной формы или винтовой. Отличается большими возможностями регулировки за счет расположения направляющей шины, в работе с таким инструментом участвуют, как правило, обе руки. Есть возможность изменять ширину захвата, соединяя предметы различной толщины. Такой агрегат изображен на фото.

Собираем самодельную струбцину своими руками

Струбцина – приспособление для сварщика незаменимое, точно так же, как и для слесаря, столяра и других специалистов, которым надо что-то сварить, скрепить, склеить и т.д., предварительно зафиксировав элементы конструкции относительно друг друга статично в заданном положении. Рынок слесарных инструментов предлагает широкий ассортимент продукции, способной удовлетворить запросы самых придирчивых покупателей. Но и цены на нее соответствующие. Однако, размеры и конфигурация конструкций с которыми приходится работать могут сильно отличаться. Вряд ли вы приобретете одну струбцину на все случаи жизни. Нужно хотя бы десяток разных по размеру: маленьких, средних больших и т.д. и т.п. Не покупать же каждый раз дорогостоящую оснастку для разовой работы? Это в конечном итоге влетит в копеечку! В таком случае целесообразно будет ее изготовить практически даром из вторичных материалов: обрезков металла, болтов, шайб и гаек.

Как может выглядеть самодельная струбцина, сделанная своими руками? Предлагаем вам несколько вариантов.

№1 Самый простой вариант

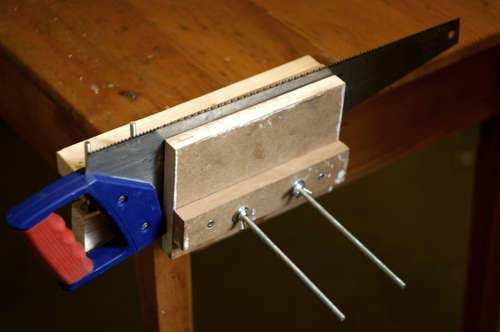

Струбцина состоит из двух толстых стальных пластинок с просверленными под болты отверстиями. Конструкция собирается, соответственно, на гайках. Может применяться для зажима двух заготовок, например, на время их склеивания или точечной прихватки сваркой, или для других целей.

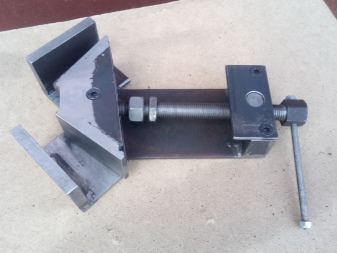

№2 G-образная струбцина

Для такой «приспособы» потребуется вырезать любым удобным способом (лучше газовым или плазменным резаком) «кусок металла» с-образной формы, подобрать длинный болт с пяточкой (последняя должна крутиться) и отверстием под отвертку или штырь.

Можно поступить еще проще и использовать в качестве «основы», например, два уголка. сваренных вместе или часть швеллера. Такие струбцинки разных размеров будут всегда полезны в хозяйстве.

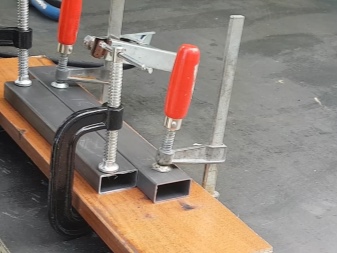

№3 F-образная струбцина

Можно сделать из профильной трубы с отверстиями, чтобы можно было сдвинуть планку и увеличить площадь захвата. Зажим собирается по тому же принципу, что и в предыдущих вариантах.

Практически у каждого в хозяйстве есть ненужная старая советская мясорубка. В крайнем случае можно использовать ее зажим в качестве струбцины. Если лишняя часть мешает, можно ее обрезать.

Возможны и другие варианты. Предлагайте, обсудим здесь или в группе ВК.

Струбцина с автоматической фиксацией: как сделать

Польза такого инструмента, как струбцина известна всем мастерам. Не заменимая вещь для столярных и слесарных работ. Также струбцинами часто пользуются сварщики, строителе, автослесаря и домашние мастера.

Конструкций и размеров струбцин различное множество, но в основном все они схожи тем, что их надо затягивать руками – закручивать затяжной винт, после чего предметы, на которые установлена струбцина, надежно фиксируются.Надо заметить, что муторное это дело, каждый раз закручивать и выкручивать винт струбцины, чтобы зафиксировать или освободить предмет.В интернете отыскал вариант струбцины с автоматической фиксацией. Такую струбцину не надо затягивать руками на фиксируемом предмете. Достаточно одного нажатия на верхний подвижный упор струбцины и предмет надежно притянут к краю верстака, допустим, деревянный брусок.

Освободить брусок тоже не составит труда, для этого надо снова нажать на верхний упор и “хватка” струбцины тут же ослабнет, брусок будет освобожден от струбцины.

Как сделать такую струбцину?

Сделать не сложно. Понадобится металлическая полоса и профильная труба 20 размера.

Струбцина состоит из двух упоров, нижнего неподвижного и верхнего подвижного.

К отрезку металлической полосы с одного края вертикально привариваем профильную трубу. На полосу привариваем накладку сделанную из старого плоского напильника. На этом с изготовлением нижнего упора покончено.

С его изготовлением будет немного сложнее. Отрезаем полосу такой же длины, что у нижнего упора. Мини дрелью с одного края отрезка полосы пропиливаем отверстие квадратной формы. Размер отверстия должен быть немного больше размера профильной трубы, по которой будет перемещаться это отрезок (верхний упор).

Отрезок с квадратной прорезью надо зажать в тиски и немного согнуть со стороны квадратного отверстия. В этом и заключается конструктивная особенность струбцины, благодаря которой верхний подвижный упор фиксируется на вертикальной профильной трубе.

Далее по размеру накладки (накладка из старого напильника приваренная к нижнему упору), отрезаем пластину и еще одну накладку из напильника (для верхнего упора).

Пластину поперек привариваем к отрезку с квадратным отверстием, по краям пластины сверлим обычные круглые отверстия под болты.

Накладку из напильника прикладываем к пластине с круглыми отверстиями. На накладке по отверстиям пластины делаем метки.

К меткам привариваем болты (шляпки у болтов следует отрезать, чтобы осталась только резьба).

Заготовки верхнего упора сделаны, соединяем их между собой. На приваренные болты устанавливаем пружины, болты вставляем в отверстия пластины, накручиваем барашковые гайки.

Верхний упор собран.

Соединяем нижний и верхний упор – вставляем профильную трубу в квадратное отверстие верхнего упора.

Самоделка готова к использованию!

Как пользоваться, описано в начале статьи. Так упор выглядит на зажатом бруске. Держится довольно крепко, руками не расшатать.

Пружины отжимают с одного края верхнюю пластину с квадратным отверстием, пластина становится на перекос, и стопорится на вертикальной профильной трубе. При повторном нажатии, пластина становится прямо и её снова можно перемещать по трубе.

Способы изготовления своими руками

Конструкция из фанеры

Независимо от конструкции основное предназначение приспособлений – жесткий зажим заготовок для их последующего сваривания либо наплавления поверхности. Угловые фиксаторы, изготовленные из фанеры, позволяют соединять как металлические детали, так и заготовки из дерева.

- пара брусков из твердых сортов древесины толщиной 25 мм;

- лист фанеры толщиной не менее 12 мм;

- крепежные элементы: шпильки, саморезы;

- ножовка либо лобзик;

- дрель.

Из фанерного листа вырезается квадрат размером сторон 250 или 300 мм, к которому под прямым углом прикрепляются бруски.

Сначала бруски следует приклеить, дождаться схватывания клея и прозенковать дрелью. В полученные отверстия вкручиваются саморезы или иные крепежные детали. От центра колодок необходимо провести перпендикулярные линии, вдоль которых будут перемещаться винтовые шпильки.

Также требуется подготовить подвижные бруски, которые соединяются со шпилькой. При вкручивании ее деталь будет придвигаться к угловой колодке.

При изготовлении угловой струбцины из массивного материала, например ДСП, для брусков следует подобрать материал большей толщины.

Конструкция из металла

Для изготовления основания потребуется листовой материал толщиной 8–10 мм. Для закрепления можно применить уголок соответствующего размера. Соединение элементов удобно выполнять электросваркой.

- Для винтового зажимного механизма между собой свариваются две гайки. Кронштейн с находящимся в центральной части резьбовым отверстием изготавливается высотой 30–40 мм. Для крепления рекомендуется использовать болтовое соединение, которое можно легко заменить при срыве резьбы.

- Особого внимания требует взаимное размещение прижимных губок. Необходимо идеально выставить прямой угол, так как при выполнении сварочных работ добиться их приемлемого качества будет невозможно. Сначала к зажиму приваривается один уголок, на него накладывается другой. Полученная конструкция плотно сжимается и приваривается на скобу.

- К боковым плоскостям фиксатора крепятся направляющие, обеспечивающие перемещение основания. По линии биссектрисы прижимного приспособления прорезается паз размером 8–10 мм.

- В верхнее основание струбцины закручивается болт. Резьба его не должна доходить до головки, что обеспечит свободное передвижение оснований относительно друг друга.

Столярная струбцина

Такие конструкции, использующиеся в столярном деле, бывают следующих типов:

- Стандартная струбцина, являющаяся наиболее популярной или простой;

- В виде штангенциркуля для деталей небольшого размера и оперативной фиксации;

- Самозажимная струбцина для процессов фрезерования и работы с заготовками различной высоты.

Первый вид делается из двух сосновых брусков, гайки с фиксатором, прутки, гайки в форме барашка с резьбой и упорные шайбы. Процесс изготовления весьма простой:

- Выпиливаем рабочие клещи из брусков, сверлим отверстия под шпильки с учетом небольшого люфта;

- Вкручиваем шпильки и контрим их соответствующими способами;

- Обеспечиваем схождение гайками, выполненными либо в форме барашков, либо стандартных гаек для улучшенного натяжения.

Второй вариант применяется в том случае, когда необходима оперативная фиксация небольших деталей. Изготовление ведется из небольших брусков и тонколистовой фанеры. Червячной системой выступают гайки для мебели и шпильки-воротки. Один упор неподвижен, крепим его на конце направляющей рейки, в которой вырезаем углубления для фиксации двигающегося механизма.

Есть как переносной, так и стационарный вариант такой конструкции, где нарезаются пазы для перемещения с креплением неподвижных упоров. Зажимом выступают мебельная гайка, шпилька и вороток. За счет этого можно работать с заготовками любых габаритов.

Самозажимная же конструкция имеет рычаг с эксцентриком на поворотном конце. Поворачиваем на определенный угол, автоматически получается быстрый зажим. Высота регулируется шпилькой на верстаке. Его изготавливают индивидуально для каждой матрицы, в зависимости от ее предназначения и цели проводимых работ.

Подведем итоги

В процессе деревообработки без столярной струбцины в большинстве случаев не обойтись. Необходимо ли склеить деревянные заготовки, закрепить лист, доску, плиту во время раскроя – струбцина обязательно понадобится. В продаже подобные изделия есть, но, по отзывам опытных мастеров, они характеризуются двумя существенными недостатками – ограничением по типоразмеру и невысокой прочностью, так как в основном для их производства используются мягкие металлы (сплавы), с целью снижения себестоимости.

Те, кому приходится работать с древесиной довольно часто, предпочитают самодельные столярные струбцины

Как своими руками сделать такое приспособление, на что обратить внимание и учесть – об этом и рассказывается в статье

Автор считает целесообразным остановиться лишь на тех, которыми чаще всего пользуются «домашние умельцы». Если станет понятен принцип их функционирования, то своими руками получится сделать любую разновидность столярной струбцины, под собственные запросы. Если, конечно, «включить» фантазию и хорошенько подумать.

Автор сознательно не указывает линейные размеры зажимов. Одно из преимуществ их самостоятельного изготовления заключается в возможности произвольного выбора формы и габаритов столярных струбцин. Какого-то стандарта на такие приспособления не существует. Да и «разжевывать» элементарные вещи человеку, который привык (и умеет) все делать своими руками, вряд ли целесообразно. Главное – дать идею, «натолкнуть на мысль», а все остальное – на собственное усмотрение.

Как сделать угловую струбцину для сварки?

Угловая струбцина для сварки – незаменимый помощник при соединении двух фрагментов арматуры, профтрубы или обычных труб под прямым углом. Со струбциной не сравнятся ни двое слесарных тисков, ни двое ассистентов, помогающие сварщику выдержать точный угол при сварке, предварительно проверенный линейкой-угольником.

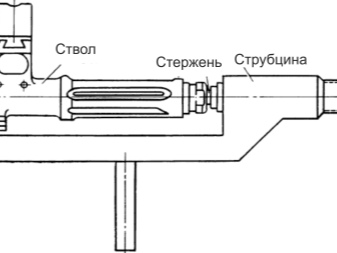

Устройство

Угловая струбцина, изготовленная своими руками, или заводская устроена следующим образом. Не считая её модификаций, позволяющих сварить две обычные или профильные трубы под углом в 30, 45, 60 градусов или любым другим значением, данный инструмент отличается размерами под разную ширину труб. Чем толще прижимные кромки, тем толще и труба (или арматура), с помощью которой можно соединить её части. Дело в том, что свариваемый металл (или сплав) выгибается при нагревании, которым неизбежно сопровождается любая сварка.

Исключение – «холодная сварка»: вместо расплавления краёв свариваемых секций применяется состав, отдалённо напоминающий клей. Но и здесь струбцина нужна, чтобы соединяемые детали не нарушились по требуемому углу их взаиморасположения.

Струбцина включает в себя подвижную и неподвижную части. Первая – это сам ходовой винт, стопорные и ходовые гайки и прижимающая прямоугольная губка. Вторая – рама (основа), закреплённая на несущем листе стали. Запас хода винта регулирует ширину зазора между подвижной и неподвижной частями – большинство струбцин работают с квадратными, прямоугольными и круглыми трубами от единиц до десятков миллиметров в диаметре. Для более толстых труб и арматуры применяются иные приспособления и инструменты – струбцина их не удержит при наложении прихватывающих точек или отрезков будущего шва.

Для вращения винта применяют рычаг, заведённый в оголовок. Он может быть подвижным (пруток сдвигается в одну из сторон полностью), либо ручка делается Т-образной (прут без оголовка приваривается к ходовому винту под прямым углом).

Для обездвиживания изделий во время сварки применяются также G-образные струбцины, соединяющие профтрубу или квадратную арматуру общей толщиной до 15 мм.

Большая толщина до 50 мм подходит для F-образных струбцин. Для всех разновидностей струбцин нужен надёжный стол (верстак) со строго горизонтальной поверхностью.

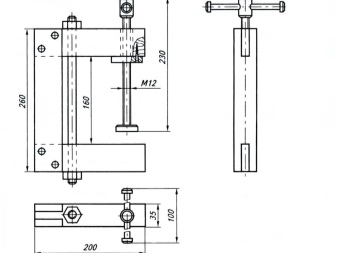

Чертежи

Чертёж самодельной прямоугольной струбцины для сварочных работ обладает следующими её габаритами.

- Ходовая шпилька – болт М14.

- Вороток – арматура (без фигурных рёбер, простой гладкий прут) диаметром 12 мм.

- Внутренняя и наружная прижимные детали – профтруба от 20*40 до 30*60 мм.

- Ходовая полоса 5-миллиметровой стали – до 15 см, с шириной отрезка до 4 см приваривается к основной пластине.

- Длина каждой из сторон угла наружных губок – 20 см, внутренних – 15 см.

- Квадратный лист (или его половина в виде треугольника) – со стороной 20 см, под длину наружных губок струбцины. Если используется треугольник – его катеты по 20 см, прямой угол обязателен. Листовой отрезок не даёт раме нарушить свой прямой угол, это её усиление.

- Коробчатая сборка на конце полосы листовой стали направляет ход струбцины. Состоит из квадратных отрезков стали 4*4 см, к которой приварены стопорные гайки.

- Треугольные полосы, усиливающие подвижную часть, ввариваются с обеих сторон. Подбираются по размеру внутреннего свободного места, образованного прижимной губкой, со стороны ходового винта. К ней приваривается и ходовая гайка.

Итак, для изготовления прямоугольной струбцины нужны:

- лист стали толщиной 3-5 мм;

- отрезок профтрубы 20*40 или 30*60 см;

- шпилька М14, шайбы и гайки под неё;

- болты М12, шайбы и гайки под них (опционально).

В качестве инструментов используются такие.

- Сварочный аппарат, электроды. Защитная каска, задерживающая до 98% света электродуги, обязательна.

- Болгарка с отрезными дисками по металлу. Обязательно используйте защитный стальной чехол, закрывающий диск от разлёта искр.

- Перфоратор с переходной головкой под обычные свёрла по металлу или более малогабаритная электродрель. Нужны также свёрла диаметром меньше 12 мм.

- Шуруповёрт с насадкой-гайковёртом (опционально, зависит от предпочтений мастера). Можно применять и разводной ключ под болты с головкой до 30-40 мм – такими ключами пользуются, например, водопроводчики и газовики.

- Линейка-угольник (с прямым углом), строительный маркер. Выпускаются незасыхающие маркеры – на масляной основе.

- Резак для нарезания внутренней резьбы (М12). Используется, когда имеются цельные куски квадратной арматуры, а дополнительные гайки раздобыть не удалось.

Также, возможно, потребуются молоток, пассатижи. Раздобудьте самые мощные плоскогубцы, рассчитанные на серьёзную нагрузку.

Изготовление

Разметьте и распилите профильную трубу и лист стали на составные детали, сверяясь по чертежу. Отрежьте от шпильки и гладкой арматуры нужные куски. Последовательность дальнейшей сборки струбцины состоит в следующем.

- Приварите наружные и внутренние отрезки профтрубы к отрезкам листовой стали, выставив прямой угол с помощью прямоугольной линейки.

- Приварите отрезки стали друг к другу, собрав квадратную П-образную деталь. Вварите в неё стопорные гайки. Просверлите сверху в ней отверстие, приварите к стопорным гайкам дополнительную фиксирующую гайку и вкрутите в неё болт. Если использовался кусок квадратной арматуры (например, 18*18) – просверлите в нём несквозное отверстие, нарежьте внутреннюю резьбу под М1 Затем приварите коробчатую деталь в сборе к продолговатому отрезку стали, а сам отрезок – к раме.

- Приварите ходовую гайку к неподвижной части струбцины – напротив стопорной вкрутите ходовой винт. Проверив, что винт крутится свободно, выкрутите его и обточите конец, толкающий взад-вперёд подвижную его часть – резьба должна быть убрана или подтуплена. Закрепите на свободном конце винта вороток.

- В месте присоединения винта к подвижной части сделайте простейшую втулку, приварив кусок профтрубы или пару пластин с предварительно просверленными отверстиями на 14 мм.

- Вкрутите ходовой винт повторно. Чтобы шпилька (сам винт) не вышла из втулочных отверстий, приварите к винту несколько шайб (или колец из стальной проволоки). Это место рекомендуется регулярно смазывать – для предотвращения стирания слоёв стали и разбалтывания конструкции. Профессиональные механики устанавливают вместо обычной шпильки ось с резьбой и гладким концом, на котором ставится стальная чашка с шарикоподшипниковым комплектом. Приварите также дополнительную гайку – под прямым углом к оси.

- Собирая втулку, рекомендуется приварить верхнюю пластину и зафиксировать всю конструкцию болтом в последнюю очередь, когда вы убедитесь в работоспособности струбцины.

- Проверьте надёжность креплений и сварных швов. Испытайте струбцину в работе, зажав два куска трубы, арматуры или профиля. Убедитесь, что угол зажимаемых деталей – прямой, проверив его угольником.

Струбцина готова к работе. Уберите свисающие, выпирающие участки швов при помощи их обточки на пильном/шлифовальном диске болгарки. Если применяемая сталь не является нержавеющей, рекомендуется покрасить струбцину (кроме ходового винта и гаек).

Как сделать угловую струбцину для сварки, смотрите далее.

Обзор приспособлений для сварки

Приспособления для сварки являются важным элементом для успешного выполнения работ. При помощи этих вспомогательных элементов производится фиксация соединяемых деталей по заданным параметрам. О том, какими бывают сборочно-сварочные инструменты для угловых соединений, приспособы для работ под прямым углом и другие виды приспособлений начинающему сварщику стоит узнать более подробно.

Установочные механизмы

Вспомогательные приспособления для сварки, используемые при расположении деталей в заданных точках, необходимы для решения важных задач. Они могут иметь разные типы конструкций, особенности фиксации, области применения. Сварочно-сборочные элементы для угловых соединений, цилиндрических форм, крепления новых элементов к уже существующим деталям и называются установочными механизмами.

Все они подразделяются на 4 основные группы.

Уголки

При подготовке к сварке деталей под углом в конструкцию включаются угольники. Эти установочные механизмы обеспечивают правильное положение элементов относительно друг друга. Стандартные варианты уголков позволяют выполнять крепление под 90, 60, 45 и 30 градусов. Наиболее удобными считаются те варианты, что имеют поворотные грани. В этом случае угол крепления можно менять, устанавливая желаемый для размещения.

Упоры

Эти установочные механизмы представляют собой пластины или бруски, закрепляемые в конструкции на постоянной или временной основе. Упоры помогают зафиксировать привариваемые элементы по базовым поверхностям. Согласно действующей классификации они бывают постоянными — несъемными, крепящимися на отведенном для них месте стационарно.

Выделяют также съемные и поворотные или откидные упоры. Они не крепятся на постоянной основе, по завершении работ убираются.

Такое использование обычно обусловлено конструктивными особенностями детали, в которой упор нужен только на период сборки.

Призмы

Эта группа приспособлений используется для правильного позиционирования цилиндрических элементов. Если под рукой нет готовой конструкции, призму можно собрать из уголков, просто сварив их между собой.

Шаблоны

Шаблоны нужны для того, чтобы обеспечить правильное расположение новых элементов конструкции относительно тех, что уже успешно закреплены.

Крепежные приспособления

Оснастка нужна для того, чтобы обеспечить надежную фиксацию деталей в определенном положении после того, как установка уже будет произведена. При помощи таких приспособлений осуществляется финальная подготовка к сварке. С их помощью можно удержать на месте деталь под прямым углом или в другом заданном положении, предотвратить ее деформацию и смещение.

Иногда крепежные приспособления нужны при охлаждении деталей, чтобы они не меняли свои геометрические параметры.

Самыми популярными разновидностями сварочных принадлежностей в этой категории можно назвать несколько приспособлений.

- Струбцины. Универсальное приспособление, позволяющее существенно облегчить и ускорить процессы при любом типе сварки. Струбцины бывают разными по размеру и форме, различаются по наличию регулируемого или стационарного зева. Самые простые и популярные из них — быстрозажимные, обеспечивающие сдавливание при помощи вращения кулачкового механизма вручную со сближением упорной площадки.

- Зажимы. По принципу действия они похожи на струбцины, но более универсальны и удобны при сварочных работах. Деталь фиксируется путем сжатия их рукояток. Сила сжатия регулируется винтом, но также может применяться конструкция с переставляемым штифтом и несколькими отверстиями.

- Прижимы. Эта разновидность крепежных приспособлений для сварки бывает нескольких типов: с пружинами и рычагами, эксцентриком, клиньями, вставляемыми в проушины. В зависимости от того, какой именно тип конструкции используется, нужное давление оказывается на определенный участок поверхности. Простейшие прижимы выглядят, как стальные пластины с винтами, продетыми в их отверстия — между плоскостями вставляется деталь, затем регулируется степень фиксации.

- Распорки. Нужны для предотвращения деформационного расширения деталей. Их также используют при коррекции локальных дефектов, при придании нужной формы свариваемому изделию.

- Стяжки. Этот элемент необходим для сведения кромок крупногабаритных свариваемых деталей. При помощи стяжек можно установить нужное расстояние, на котором будут удерживаться плоскости относительно друг друга. Длина и способ закрепления на поверхности конструкции варьируется, подбирается исходя из параметров детали.

Крепежные приспособления, используемые при сварке, довольно просты в изготовлении. Часто мастера сами создают их из подручных материалов, особенно если работы ведутся не в оборудованном цехе, а в «полевых» условиях.

Универсальные варианты

Для того чтобы упростить и облегчить сварочный процесс, были созданы комплексы приспособлений, объединяющие в себе функции установочных и крепежных элементов. Такие универсальные решения удобны тем, что не требуют долгих и сложных расчетов, подгонки. Детали просто вставляются внутрь приспособления, затем их фиксируют эксцентриковым или винтовым креплением. Наиболее часто в готовом виде встречаются комплексы для сварки под прямым углом. Чтобы облегчить выемку детали по завершении сварочных работ, используется поворотно-зажимной элемент.

Универсальные приспособления часто называют комплексами для объемной сварки. Объединив установочные и закрепляющие функции, можно облегчить монтаж угловых соединений.

Трубные центраторы

К универсальным относятся и приспособления, используемые при сварке торцевой части труб. Они называются центраторы, при монтаже придают отрезкам правильное положение, помогают обеспечить их совпадение по оси, фиксируют детали в нужном положении, исключая их смещение. Выделяют наружные и внутренние разновидности таких конструкций. Чаще всего используется первый тип, не создающий сложностей при удалении по завершении сварки.

Для соединения кромок больших по диаметру труб используются звеньевые центраторы с шарнирно соединенными элементами, собранными в кольцо. Имеющиеся внутри упоры позволяют избежать смещения элементов в процессе работы. В домашних условиях более удобным решением становятся струбцинные центраторы, позволяющие обеспечить надежное скрепление труб малого диаметра.

Для каждого из популярных типоразмеров используется своя модель сварочного приспособления.

Приспособления на магнитах

К универсальным сборочно-сварочным изделиям можно отнести и магнитные приспособления. Они играют роль распорки, а также удерживают изделия из ферромагнитных сплавов в заданном положении. Наиболее часто встречаются угольники — разных форм, размеров, толщины. Некоторые имеют возможность изменения остроты угла. Такие приспособления довольно популярны при скреплении:

- листовых деталей;

- стоек;

- рам.

Для соединения деталей разной конфигурации используются универсальные приспособления-магниты. Они гораздо более функциональные, имеют 2 плоскости-опоры, которые прикладываются к поверхности соединяемых деталей. Угол между ними легко меняется. Такие магнитные приспособления подходят для работы с цилиндрическими и плоскими элементами конструкций, а при помощи боковых площадок соединение легко можно дополнить вспомогательными сварными деталями.

Магниты в таком установочном крепежном блоке довольно мощные, чтобы обеспечить неподвижность конструкции при сварке. При этом их легко демонтировать по завершении работ. Сборочно-сварочные магнитные элементы существенно сокращают время, затрачиваемое на монтаж деталей между собой на подготовительном этапе. Они максимально просты в эксплуатации, долговечны, наравне с классическими зажимами и струбцинами, могут с уверенностью занять центральное место на домашнем верстаке.

Единственный их недостаток — возможность размагничивания под влиянием высоких температур.

Дополнительные инструменты

Некоторые виды сварки требуют использования специального оборудования и инструментов. Для аргоно-дугового способа соединения металлов очень важно обеспечение высокого уровня защиты. Для этого на сопло устанавливается не стандартный цанговый зажим, а специальный компонент – газовая линза. С ее помощью удается устранить главные источники проблем — подсос воздуха и турбулентность, возникающую в потоке аргона.

Газовая линза представляет собой корпус зажима цангового типа, но с установленной внутри мелкой сеткой. Сопло горелки при этом выглядит иначе, поскольку устанавливаемый блок имеет иную форму. На качество работы это не влияет, может наблюдаться лишь незначительное снижение обзора и увеличение расхода газа. Такая линза обеспечивает возможности для смещения электрода вперед в расширенном диапазоне.

К инструментам дополнительного ряда относятся и приспособления, используемые в качестве элементов вторичной защиты. Они нужны при сварке титана, для обеспечения безопасности областей, которые находятся вокруг зоны соединения. Чтобы избежать реакции металла с кислородом, используется «сапожок» — кожух из металла, закрепляемый на сопле горелки (иногда его наполняют пористой алюминиевой стружкой для повышения равномерности распределения аргона). С его помощью подача газообразной среды становится локальной. «Сапожки» подбирают с учетом конфигурации изделия, с которым ведется работа, а также горелки.

Кантователи и манипуляторы

К дополнительным инструментам относят и приспособления, используемые для работы с крупногабаритными изделиями и заготовками. Кантователи — механизмы, позволяющие выполнять поворот таких конструкций. Они бывают цепными и рычажными, цевочными и центровыми, а также роликовыми, но выполняют одни и те же задачи.

Не обойтись при работе с крупноформатными свариваемыми деталями и без манипуляторов. Они могут вращать элемент в нескольких плоскостях с заданной скоростью или удерживать его в нужном положении на весу, обеспечивая мастеру удобный доступ к рабочей области.

Держатели электродов

При выполнении дуговой сварки вручную специалисту необходимо иметь в своем распоряжении специальное крепление для электрода и подвода к нему электрического тока. Среди всех разновидностей наибольшей популярностью пользовались вилочные и пассатижные приспособления.

Другие вспомогательные приспособления

Существует ряд инструментов, применяемый в рамках подготовки к сварке. В него входят необходимые для зачистки шва от шлака щетки с металлической щетиной. Они могут быть ручными или иметь электропривод. После сварки шов очищается уже специальным шлакоотделительным молотом, позволяющим добиться более эффективной обработки.

А также в процессе вырубки дефектных участков могут быть полезны ручные зубила.

Далее представлено видео о необходимом инструментарии для сварщика.

СБОРОЧНО-СВАРОЧНЫЕ ПРИСПОСОБЛЕНИЯ

Для изготовления сварных конструкций высокого качества требуется правильная сборка деталей свариваемого изделия, то есть их правильная взаимная установка и закрепление.

Процесс сборки сварного изделия состоит из ряда последовательных операций. Прежде всего требуется подать детали, из которых собирается изделие или сварной узел, к месту сборки. Затем необходимо установить эти детали в сборочном устройстве в определенном положении. В этом положении детали должны быть закреплены, после чего их сваривают. Подача деталей к месту сборки и установка их в требуемом положении осуществляются универсальным или специальным подъемно-транспортным оборудованием. Положение деталей во время сборки определяется установочными элементами приспособления или другими смежными деталями. Детали закрепляют зажимными элементами сборочных приспособлений.

Таким образом, основным назначением сборочного оборудования в сварочном производстве является фиксация и закрепление свариваемых деталей. Сборочное оборудование делится на сборочное и сборочно-сварочное.

На сборочном оборудовании сборка заканчивается прихваткой. На сборочно-сварочном оборудовании кроме сборки производится полная или частичная сварка изделия, а иногда и выдержка после сварки с целью уменьшения сварочных деформаций. При этом сваривать можно как после предварительной прихватки, так и без нее.

Назначение (сборочное или сборочно-сварочное) и конструкция оборудования определяются технологическим процессом, зависящим прежде всего от изделия — его формы, размеров, требуемой точности, типа производства, его программы, наличия производственных площадей, загрузки рабочих мест, вида сварки и других факторов.

Сборочно-сварочное оборудование применяется тогда, когда нецелесообразно вести сборку и сварку на разных местах. При этом качество изделия выше, если сварка следует непосредственно после сборки и изделие не подвергается перестановке и промежуточной транспортировке. Некоторые изделия, особенно из тонколистовых материалов, не допускают прихватки. Во многих случаях перестановка со сборочного на сварочное приспособление удлиняет цикл изготовления и увеличивает трудоемкость. В то же время сборочно-сварочные приспособления обычно значительно сложнее и дороже сборочных, поэтому в каждом отдельном случае требуется тщательный анализ всех технологических и технико-экономических факторов, определяющих выбор типа оборудования.

Сборочное оборудование может быть универсальным, специализированным и специальным. Универсальное оборудование предназначено для широкой номенклатуры изделий, специализированное — для группы однотипных изделий, специальное — для одного-двух конкретных изделий. Выбор универсального, специализированного или специального оборудования определяется типом и масштабом производства, то есть производственной программой, а также конструкцией изделия. Специальное оборудование всегда обеспечивает большую производительность и лучшее качество изделия, чем универсальное. Экономически целесообразно специальное оборудование только при массовом и крупносерийном производстве. Специализированное оборудование может быть применено в серийном, а также крупносерийном производстве.

При единичном и мелкосерийном производстве следует применять универсальное оборудование, которое после завершения выпуска одного изделия может быть использовано для изготовления другого.

Сборочные устройства состоят из основания, установочных и зажимных элементов. Установочные элементы обеспечивают правильную установку деталей свариваемого изделия, зажимные — прижатие и закрепление деталей. Установочные и зажимные элементы могут быть ручные и механизированные. Установочные и зажимные элементы размещают на основании сборочного устройства, где располагаются также приводы, площадки обслуживания, элементы управления и другие части сборочного устройства.

Сборочное оборудование можно разделить на следующие основные группы.

1. Сборочные кондукторы — устройства, состоящие из плоской или пространственной рамы или плиты, на которой размещаются установочные и зажимные элементы. В кондукторах обычно производится сборка и сварка изделия, поэтому основание кондуктора должно быть жестким и прочным для восприятия усилий, возникающих в изделиях при сварке. Кондукторы могут быть неповоротные и поворотные.

- 2. Сборочные стенды и установки предназначены обычно для крупных изделий, имеют, как правило, неподвижное основание с размещенными на нем установочными и зажимными элементами и оборудуются специальными передвижными или переносными устройствами. В дальнейшем для краткости сборочные кондукторы, стенды и установки будем называть сборочными устройствами.

- 3. Сборно-разборные приспособления для сварочного производства (СРПС), составленные из отдельных взаимозаменяемых стандартных элементов, многократно используемых для сборки различных изделий широкой номенклатуры в опытном, единичном и мелкосерийном производстве. Характерной особенностью деталей СРПС являются Т-об- разные и шпоночные пазы, с помощью которых обеспечивается жесткое закрепление деталей СРПС в различных сочетаниях в зависимости от формы и размеров собираемого изделия.

- 4. Переносные сборочные приспособления (стяжки, струбцины, распорки и т.д.) — это обычно универсальные приспособления, применяемые для сборки разнообразных изделий в различных типах производства. В основном их используют в единичном производстве, на монтаже и в строительстве. В этих случаях переносные приспособления применяют большей частью самостоятельно, без какого-либо другого сборочного оборудования. В серийном производстве переносные приспособления находят применение в основном для крупных изделий и совместно с передвижным и стационарным оборудованием являются дополнением к сборочным стендам и кондукторам.

Базирование деталей. Размещение собираемых деталей в приспособлении осуществляется по правилам базирования. Положение любого твердого тела в пространстве определяется шестью степенями: свободы — перемещением вдоль трех взаимно перпендикулярных осей (ОХ, О У, ОZ) и вращением вокруг них (рис. 3.1). Чтобы твердое тело закрепить неподвижно, необходимо лишить его всех этих степеней свободы. В общем случае это достигается прижатием тела к шести опорным точкам, расположенным в трех взаимно перпендикулярных плоскостях ХО У, YOZ, X0Z. В плоскости ХОУ, называемой установочной, расположены три точки (1—3). Они лишают тело трех степеней свободы — перемещения вдоль оси 0Z и вращения вокруг осей ОХ и О У.

В плоскости УОД называемой направляющей, расположены две точки (4, 5), лишающие тело еще двух степеней свободы — перемещения вдоль оси ОХ и вращения вокруг оси 0Z.

В плоскости X0Z, называемой опорной, расположена одна точка 6, лишающая тело последней, шестой степени свободы — перемещения вдоль оси О У. Прижатие детали ко всем шести опорным точкам обеспечивается тремя усилиями Pv Р2, Р3, действующими по трем взаимно перпендикулярным направлениям. Таким образом, для закрепления детали она должна быть прижата к шести точкам, лишающим ее шести степеней свободы.

Рис. 3.1. Базирование призматической детали

Элементы детали, определяющие ее положение при сборке, называются технологическими базами, им соответствуют установочные поверхности приспособления.

Базирование — это размещение детали в приспособлении таким образом, чтобы технологические базы детали опирались на установочные поверхности приспособления. Рассмотрим основные схемы базирования деталей наиболее распространенной формы.

Призматическая деталь. Схема базирования призматической детали показана на рис. 3.1. Для базирования детали призматической формы необходимы три базы: установочная, направляющая и опорная плоскости. Желательно в качестве установочной базы выбирать поверхность с большими габаритными размерами, в качестве направляющей — поверхность большей длины.

Цилиндрическая деталь. Цилиндрические детали обычно базируют по призме. Здесь деталь лишена только пяти степеней свободы; шестая — вращение вокруг продольной оси — остается.

Часто эта степень свободы не мешает правильной установке цилиндрической детали. В противном случае необходима еще одна дополнительная опора, лишающая деталь шестой степени свободы, например отверстие на торце, выступ и т.д.

При базировании по призме (рис. 3.2) главная установочная поверхность приспособления соприкасается с изделием не тремя точками, а двумя, то есть так же, как направляющая поверхность приспособления. Таким образом, две установочные поверхности приспособления соприкасаются с одной цилиндрической поверхностью детали в четырех точках (1—4). Один из торцов детали является опорной базой (точка 5).

Рис. 3.2. Базирование цилиндрической детали в призме

Деталь с цилиндрическими отверстиями. Цилиндрическое отверстие в детали может служить одной из баз. При этом базирование осуществляется пальцем приспособления, входящим в это отверстие. Второй базой обычно является плоскость, перпендикулярная оси отверстия. Если положение детали относительно оси отверстия безразлично (допускается ее вращение), то эти две базы обеспечивают правильную установку детали. Если необходимо ликвидировать возможность поворота изделия относительно оси отверстия, то базирование по одному отверстию недостаточно. В этом случае, при наличии второго отверстия, базирование осуществляется по двум отверстиям, причем второй палец связывает только одну степень свободы, то есть поворот вокруг оси первого пальца (рис. 3.3). Поэтому второй палец делают фасонным с двусторонним срезом — это снимает излишние опорные точки и облегчает установку детали. При отсутствии в детали второго отверстия необходимо дополнительное базирование по наружной кромке детали, прижимаемой к упору.

Правильное базирование должно соответствовать правилу шести точек. Деталь должна иметь не более шести связей. Излишнее число связей только ухудшает установку детали, делает ее статически неопределенной, что ведет или к неправильной установке детали, или к деформации детали и опор. Рассмотрим это на примере базирования детали на цилиндрическом пальце (рис. 3.4а). Здесь плоскость заменяет три точки опоры, цилиндрическая поверхность — четыре. Таким образом, деталь опирается на семь точек вместо нужных пяти (так как шестая степень свободы — вращение вокруг оси отверстия — сохраняется, шестая точка опоры должна отсутствовать). При малейшей неточности изготовления детали (неперпендикулярности торцовой плоскости к оси отверстия) во время ее закрепления под действием силы Р палец будет изгибаться.

Рис. 3.3. Базирование по двум пальцам

При базировании по пальцу возможны два варианта правильного базирования: 1) короткий палец и торцовая плоскость (плоскость заменяет три точки опоры, а палец — две (рис. 3.46); 2) длинный палец и торец (торец небольшого размера заменяет одну точку опоры (рис. 3.4в).

Рис. 3.4. Базирование по плоскости и цилиндрическому пальцу

Все сказанное выше относится к базированию абсолютно жесткого изделия. Практически большинство крупных свариваемых изделий не являются абсолютно жесткими и для их фиксации требуется установка дополнительных опор, не входящих в систему шести точек. В этом случае сохранение этой системы обеспечивается или за счет гибкости изделия, или специальным устройством дополнительных опор (подводных, плавающих или регулируемых). При сборке изделия под сварку базируется каждая деталь. В зависимости от конструкции изделия и технологии сварки установочными поверхностями для детали могут служить как элементы приспособления, так и другие детали.

Конструкции сборочно-сварочных приспособлений

Основным назначением сборочного оборудования является фиксация и закрепление деталей собираемого сварного узла. В крупносерийном и массовом производстве применяется специализированное сборочное оборудование, рассчитанное на изготовление сварных узлов одного типоразмера. В серийном и мелкосерийном производстве сборочное оборудование создается для групп однотипных сварных узлов разных размеров, в индивидуальном используются универсальные сборочные и универсально-сборные переналаживаемые приспособления.

Сборочное оборудование обычно состоит из основания и размещенных на нем установочных и закрепляющих элементов. Установочные, или фиксирующие, элементы обеспечивают правильную установку деталей свариваемого изделия, закрепляющие — поджим и закрепление деталей.

Установочные элементы обеспечивают правильную установку деталей сварного узла в сборочных приспособлениях. К ним предъявляются следующие требования: обеспечение требуемой точности при установке деталей; возможность удобной установки деталей в сборочное приспособление; возможность удобной сварки; необходимая прочность и жесткость, предотвращающая деформацию изделий во время сварки; возможность свободного съема сваренного изделия с приспособления.

Все установочные элементы можно разделить на неподвижные (постоянные), съемные неподвижные (отводные, откидные, поворотные). Съемные и подвижные элементы используют в случаях, когда применение постоянных затрудняет установку и съем изделия. Подвижные установочные элементы могут быть ручными и механизированными.

Установочные элементы различают по назначению — для разных поверхностей собираемых деталей — и по конструктивному исполнению.

По назначению они в основном делятся на упоры (для установки деталей по базовым поверхностям), установочные пальцы (фиксаторы) и оправки (для установки деталей по отверстиям), призмы (для установки цилиндрических деталей по наружной поверхности), накладные кондукторы (шаблоны) для установки деталей свариваемого узла по другим, ранее установленным деталям этого же узла.

а - постоянные; 6 - съемные; в, г, д - откидные; е - отводные; ж-поворотные.

Упоры бывают постоянные (рис. 3.5а), съемные (рис. 3.56), откидные (рис. 3.5в—д), отводные (рис. 3.5е), поворотные (рис. 3.5ж). Постоянные упоры наиболее распространены и представляют собой обычно обработанные платики, стойки, угольники. Упоры приваривают к основанию приспособления или привинчивают с фиксацией штифтами, съемные упоры используют в случаях, когда постоянный упор затрудняет свободную установку детали в приспособлении или съем сварного узла. Тогда же применяют откидные, отводные и поворотные упоры, которые в эксплуатации значительно удобнее, чем съемные. Для установки деталей одновременно по двум поверхностям служат угловые упоры (рис. 3.5а). Упоры могут быть силовыми (расположенными в направлении действия основных усилий, возникающих в процессе закрепления деталей и их сварки) и направляющими. Так как точный учет нагрузок на упоры, особенно возникающих во время сварки, весьма затруднен, то конструкции силовых упоров имеют значительный запас прочности. Упоры, расположенные в горизонтальной плоскости, обычно называют опорами.

Установочные пальцы (фиксаторы) и оправки выполняют постоянными (рис. 3.6а), съемными (рис. 3.66, в), откидными (рис. З.бг) и отводными (рис. З.бд). Постоянные фиксаторы жестко закреплены на приспособлении с помощью сварки, запрессовки или крепежной резьбы. Съемные фиксаторы могут быть цельными (рис. 3.66) или разрезными (рис. З.бв) — пружинящими. Съемные, отводные и откидные фиксаторы используют, если применение постоянного фиксатора затрудняет установку или съем деталей.

Рис. 3.6. 3.6. Установочные пальцы (фиксаторы):

а - постоянные: 6, в - съемные; г - откидные; д - отводные. 1 - корпус; 2 - направляющая втулка; 3 - палец; 4 - запорный механизм; 5 - винт

Отводной фиксатор (см. рис. З.бд) состоит из корпуса 1 с направляющей втулкой 2, пальца 3 и шарикового запорного механизма 4. Для направления и ограничения движения пальца служит винт 5. Корпус фиксатора крепится к основанию сборочного приспособления. Запорный механизм обеспечивает неподвижное положение фиксатора в отведенном (исходном) и выдвинутом (рабочем) положениях. Разрезные фиксаторы облегчают их отвод после сварки.

Для фиксации деталей по отверстиям большого диаметра (70— 100 мм и более) применяют разжимные оправки.

На рисунке 3.7 показана схема действия разжимной механизированной оправки для фиксации по отверстию тяжелых деталей. В корпусе 1 оправки размещен пневмоцилиндр 2, разделенный перегородкой.? на две камеры (I и И). Шток поршня 4 камеры I жестко закреплен на корпусе оправки. На штоке поршня 5 камеры II закреплен конус 6, который взаимодействует с шестью кулачками 7. Кулачки расположены в два ряда и прижимаются к конусу пружинами 8. В исходном положении пневмоцилиндр 2 и поршень 5находятся в крайнем левом положении (рис. 3.7а) и правая часть пневмоцилиндра 2 вместе с кулачками находится вне фиксируемой детали. При пуске воздуха в поршневую (правую) часть камеры I пневмоцилиндр перемещается вправо и вводит кулачки в отверстие фиксируемой детали (рис. 3.76). Затем воздух пускается в поршневую (левую) часть камеры II, и конус 6 раздвигает кулачки 7, которые фиксируют изделие (рис. 3.7в). Управление оправкой осуществляется двумя пневмораспределителями.

Рис. 3.7. Схема действия разжимной оправки:

- 1 - корпус; 2 - пневмоцилиндр; 3 - перегородка; 4 - шток поршня;

- 5 - поршень; 6 - корпус; 7 - кулачки; 8 - пружины

Призмы (см. рис. 3.2), необходимые при сборке цилиндрических изделий, изготовляют из тех же материалов, что и пальцы.

Накладные кондукторы являются промежуточной базой между деталями и применяются для установки деталей в заданном положении по другим ранее установленным элементам собираемого изделия. На рисунке 3.8а показан накладной кондуктор, с помощью которого ставятся ребра 1. Сам кондуктор устанавливается по стенке изделия 2 с помощью упоров 3, а в продольном направлении — выступом 4.

Рис. 3.8. Приспособления для установки деталей:

а - накладной кондуктор; б - опорное гнездо; в - ложемент:

1 - ребра; 2 - стенка изделия; 3 - упоры; 4 - выступ

К установочным элементам можно отнести также опорные гнезда, применяемые для грубого размещения изделия по трем поверхностям (см. рис. 3.86). Ширина гнезда должна быть на несколько миллиметров больше максимально возможной ширины изделия для возможности его свободной укладки и съема. Опорные гнезда для изделий с криволинейной поверхностью называют ложементами (рис. 3.8в). Ложементы иногда применяют вместо призм для цилиндрических изделий — в основном при недостаточной прочности последних, когда фиксация на призмах может вызвать деформацию изделия.

Закрепляющие (зажимные) элементы, к которым относятся прижимы и зажимы, предназначены для закрепления деталей свариваемого изделия в процессе сборки и сварки после их установки в приспособление.

Прижимы и зажимы должны обеспечивать правильное приложение и направление прижимного усилия для закрепления деталей без сдвигов относительно установочных баз, надежное закрепление деталей в продолжение всего процесса сборки и сварки, быстроту действия, возможность удобной установки деталей в приспособление, удобство сварки, а также возможность съема изделия из приспособления после сварки, удобный подход к ним для легкого приведения в действие (для ручных приспособлений), безопасность в работе.

Прижимы и зажимы можно разделить на клиновые, винтовые, эксцентриковые, рычажные, байонетные, пружинные.

Прижимы и зажимы, как и установочные элементы, бывают постоянные, откидные, отводные и поворотные. Прижимы отличаются от зажимов тем, что их усилие направлено с одной стороны; то есть они прижимают детали либо к упорам, либо к другим деталям. Зажимы же зажимают детали с двух противоположных сторон (рис. 3.9).

Зажим имеет две рабочие поверхности, расположенные одна против другой (как в тисках или клещах).

Рис. 3.9. Зажимные элементы:

а, б - прижимы; в - зажим: 1 - винт; 2 - гайка; 3 - нажимная пята;

Клиновые прижимы отличаются компактностью, простотой и быстротой действия. Недостатки клиновых прижимов: необходимость приложения больших усилий, значительные потери на трение, а также короткий ход прижима. Ручные клиновые прижимы (рис. 3.10) приводятся в действие ударами молотка или кувалды, что делает их применение крайне нежелательным и оправданным только в отдельных случаях, при невозможности применения других прижимов, например на монтаже. В то же время клин благодаря своей простоте и компактности широко применяется в механизированных прижимах. Важное качество клина — самоторможение при угле скоса менее 6°. Самотормозящий клин часто используют в сочетании с другими прижимами. Клиновые прижимы увеличивают прижимное усилие в 3—5 раз по сравнению с прикладываемым усилием.

Рис. 3.10. Клиновой прижим

Ручные винтовые прижимы нашли более широкое применение благодаря универсальности, надежности, простоте конструкции. Недостатком применения винтовых прижимов является низкая производительность сборочных работ и быстрый износ резьбы в результате попадания сварочных брызг.

На рисунке 3.11 показаны различные конструкции винтовых прижимов. Винтовой прижим состоит из винта 1, рукоятки 5, гайки 2 и корпуса 4. Для предотвращения образования на изделии вмятин к концу винта шарнирно прикрепляется пята 3. Для ускорения съема детали винтовые прижимы часто выполняют откидными и закрепляют в рабочем положении планкой 6 или штырем 7. При этом для завинчивания и отвинчивания необходимо сделать лишь несколько оборотов. Прижим, показанный на рис. 3.11а, служит для прижатия в вертикальном направлении, на рис. 3.116 — в горизонтальном и на рис. 3.11в — в наклонном. Угловой прижим, показанный на рис. 3.11г, снабжен самоустанавливающейся пятой, обеспечивающей прижатие в двух направлениях.

Рис. 3.11. Ручные винтовые прижимы:

1 - винт; 2 - гайка; 3 - пята; 4 - корпус; 5 - рукоятка; 6 - планка; 7 - штырь

Винты и пяты изготавливают обычно из стали 45; нажимные концы винтов и пяты подвергают закалке до твердости 35—40 HRC.

Ручные эксцентриковые прижимы (рис. 3.12) применяют для сварки деталей небольших толщин, так как зажимное усилие в 3—4 раза меньше резьбового. Прижим детали осуществляется кулачком 1, укрепленным на рычаге 2, при повороте эксцентрика 3 рукояткой 4.

Рис. 3.12. Эксцентриковый прижим:

1 - кулачок; 2 - рычаг; 3 - эксцентрик; 4 - рукоятка

Ручные рычажные прижимы являются быстродействующими. На рисунке 3.13а показано рабочее, а на рис. 3.136 — исходное положение рычажного прижима. Прижим состоит из стойки 1, на которой шарнирно закреплены рукоятка 3 на оси 2 и рычаг 7 на оси 6.

Рис. 3.13. Ручной шарнирно-винтовой прижим:

- 1 - стойка; 2 - ось; 3 - рукоятка; 4 - планки; 5 - ось; 6 - ось; 7 - рычаг;

- 8 - нажимной винт; 9 - гайки; 10 - стопор; 11 - ось

Рукоятка и рычаг связаны между собой планками 4, сидящими на осях 5, и на конце рычага 7 закреплен нажимной винт 8, вылет которого регулируется гайками 9. При движении рукоятки влево планки 4 нажимают на рычаг 7, и винт 8 прижимает деталь. При обратном движении рукоятки рычаг, поворачиваясь вокруг оси 6, отводит винт и освобождает деталь. В закрепленном состоянии ось рукоятки должка быть в вертикальном положении. Надежное закрепление детали обеспечивается расположением рукоятки 3 под небольшим углом к планке 4. Дальнейший ход рукоятки ограничивается стопором 10. Поскольку небольшие колебания толщины детали значительно меняют этот угол, вылет нажимного винта должен быть отрегулирован, в противном случае возможно самопроизвольное раскрытие прижима, что является существенным недостатком шарнирно-рычажных прижимов, ограничивающим их применение.

Рычажные системы широко применяются в механизированных (пневматических и гидравлических) прижимах, где в рабочем состоянии обеспечено постоянное усилие зажатия и, следовательно, не может произойти самопроизвольное раскрытие. Особенно часто рычаги применяются как промежуточные элементы в сочетании с винтовыми, эксцентриковыми и другими прижимами для увеличения прижимного усилия, увеличения хода или для изменения направления действия силы.

Пневматические прижимы отличаются надежностью в работе, удобством в управлении. Кроме того, их применение облегчается тем, что на заводах имеется сеть сжатого воздуха. Некоторым недостатком пневмопривода является трудность регулирования скорости хода прижима (рывки) и необходимость очистки воздуха от влаги во избежание коррозии цилиндров.

Пневмоприжимы разделяются на прижимы с пневмоцилиндрами, с пневмокамерами и с пневмошлангами. Прижимы с пневмокамерами применяют в случаях, когда требуется небольшой ход штока — до 30—40 мм. Прижимы с пневмошлангами применяют, когда необходимо большое количество прижимов, расположенных по одной прямой, с одновременным их включением.

Прижимы с пневмоцилиндрами изображены на рис. 3.14. На рисунке 3.14а показан вертикальный прижим, в котором рычаг 1 позволяет расположить цилиндр горизонтально, в стороне от изделия. На рисунке 3.146 показан прижим с пневмоцилиндром одностороннего действия. Прижимной рычаг 1 отходит от изделия под действием собственной массы. На рисунке 3.14в показан в двух положениях прижим с качающимся пневмоцилиндром и распорной рычажной системой.

Образец байонетного прижима показан на рис. 3.14г. При обратном ходе поршня штырь 3, закрепленный на штоке, скользит по прорези П на втулке 4, и шток вместе с прихватом 2 поворачивается, обеспечивая свободный съем изделия.

Рис. 3.14. Прижимы с пневмоцилиндрами:

- 1 - рычаг; 2 - прихват; 3 - штырь; 4 - втулка; 5 - пята;

- 6 - шток цилиндра; 7 - колеса; 8 - балка; 9 - ролик; 10 - клин

Рис. 3.15. Прижимы с пневмокамерами

Конструкция передвижного пневмоприжима показана на рис. 3.14д. Нажимная пята 5 закреплена непосредственно на штоке цилиндра 6. Цилиндр на колесах 7 передвигается по балке 8. На рисунке 3.14е изображен пневмо прижим с клином 10 и роликом 9.

Пневмоприжимы с диафрагменными камерами показаны на рис. 3.15а. Рычаг увеличивает усилие привода и обеспечивает его удобное расположение. При отходе штока прижим отводится от изделия. На рисунке 3.156 изображен откидной прижим с камерой и самоустанавлива- ющейся нажимной пятой, обеспечивающей прижатие детали одновременно в двух направлениях — по горизонтали и вертикали.

В прижимах с пневмошлангами (рис. 3.16) в качестве шлангов обычно используют прорезиненные пожарные рукава .2. Давление воздуха непосредственно шлангами передается на рычаги 2 с прижимными пятами 4. Возврат прижима может осуществляться либо с помощью возвратного шланга 1, либо пружиной.

Рис. 3.16. Прижим с пневмошлангами:

- 1 - возвратный шланг; 2 - рычаги; 3 - прорезиненный пожарный рукав;

- 4 - прижимные пяты

Гидравлические прижимы имеют ряд преимуществ по сравнению с пневмоприжимами: они позволяют создать значительно большие (более чем в 10 раз) прижимные усилия, обеспечивают плавность и бесшумность работы, гидроцилиндры не требуют смазки и не подвержены коррозии, так как их рабочая поверхность все время соприкасается с маслом. Для обеспечения работы гидропривода требуется более сложная и дорогая аппаратура. Точность изготовления и чистота рабочей поверхности гидроцилиндров должны быть выше, чем пневматических. При применении гидропривода необходим также более тщательный монтаж гидроразводки и высокая культура обслуживания, так как даже небольшие утечки масла загрязняют рабочее место. Недостатком гидропривода является замедленная скорость движения поршня, особенно у цилиндров большого диаметра. Для работы гидравлических прижимов требуется специальная насосная установка — маслостанция, состоящая из масляного резервуара и насоса с приводным электродвигателем. По конструкции гидравлические прижимы аналогичны пневмоприжимам.

В тех случаях, когда установка маслостанции не рациональна, применяют пневмогидравлические прижимы (рис. 3.17). Сжатый воздух от воздушной сети подается в воздушный цилиндр 1. При движении поршня 2 плунжер 3 давит на масло, которое воздействует на поршень гидравлического цилиндра 4.

Рис. 3.17. Пневмогидравлический прижим:

1 - воздушный цилиндр: 2 - поршень; 3 - плунжер: 4 - поршень гидравлического цилиндра

Рис. 3.18. Ручные струбцины:

1 - рукоятка; 2 - винт; 3 - гайка; 4 - пята; 5 - корпус; 6 - упор; 7 - талреп

Читайте также: