Усиление сварочного шва трубы

Обновлено: 20.05.2024

Основным способом монтажа автономных и централизованных систем является сварка отопления. В отличие от резьбовых соединений она не нуждается в регулярном обслуживании. При сварке труб отопления нужно учитывать, что соединение подвергается не только механическим, но и термическим воздействиям. Поэтому необходимо правильно выбирать электроды, иначе при нагреве он может треснуть.

Виды сварных швов и соединений

В зависимости от взаимного положения трубы соединяются:

- встык, когда торцы примыкают друг к другу;

- в тавр, если трубы расположены в виде буквы Т;

- под углом, когда необходимо изменить направление на 45 или 90˚;

- внахлест путем развальцовки торца одной трубы и одеванием его на другую.

В зависимости от возможности доступа к стыку соединение выполняется:

- Горизонтальным швом, если монтируется вертикальный участок трубопровода.

- Вертикальным при горизонтальном положении трубопровода.

- Потолочным когда стык сваривается снизу. Такой шов приходится накладывать во время ремонта системы отопления при замене аварийного участка.

- Нижним свариваются трубы при монтаже новых систем, когда есть возможность их поворачивания, чтобы электрод находился сверху стыка.

Подготовительные работы

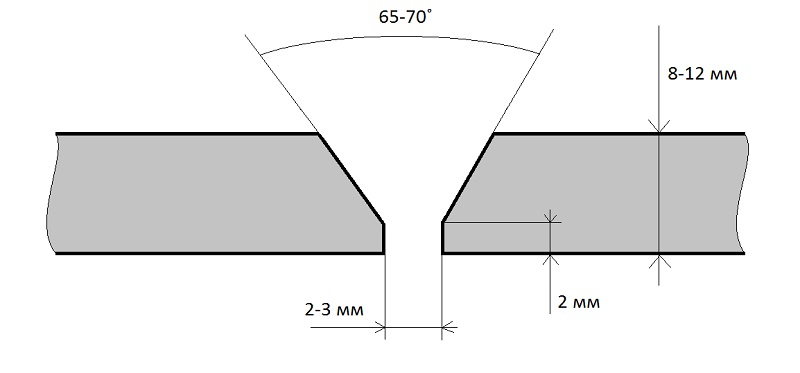

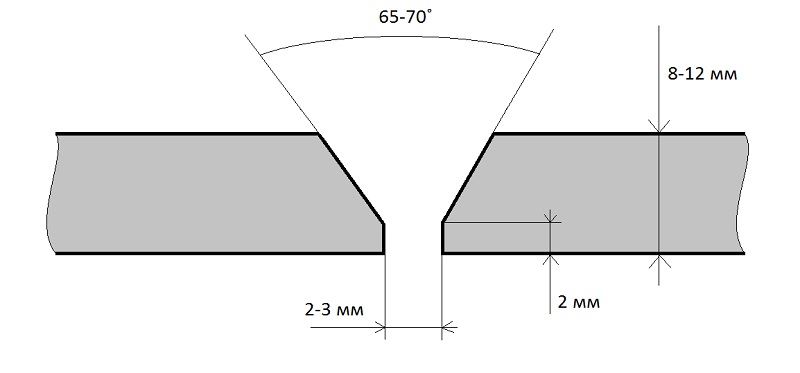

Чтобы соединения получились без дефектов, перед сваркой труб отопления электросваркой проводится подготовка. Проверяется перпендикулярность среза торцов относительно оси, при необходимости корректируется. С кромок снимаются фаски, оставляя притупление 2 мм, чтобы угол между ними был 65 — 70˚. Поверхность труб на расстоянии не менее 1 см от стыка зачищается до блеска наждачной бумагой и обезжиривается растворителем.

Выбор электродов

В большинстве случаев сварку металлических труб отопления ведут плавящимися электродами. При толщине стенок до 5 мм достаточно диаметра 3 мм, до 10 мм — 4 мм. Величина сварочного тока при соединении встык устанавливается 90 — 110 А, внахлест — не менее 120 А. Неплавящиеся электроды из вольфрама или графита с использованием присадочной проволоки и инертного газа используются редко. Область применения стальных электродов зависит от состава покрытия:

- целлюлозное (с маркировкой C) предназначено для сварки магистральных трубопроводов большого диаметра;

- с рутилово-кислым (RA) часто применяются при монтаже коммунальных систем водо и теплоснабжения;

- рутиловое (RR) позволяет создавать швы лучшего качества, чем предыдущий вариант;

- рутилово-целлюлозное (RC) повышает прочность сварочного соединения при вертикальном монтаже;

- универсальное (B), оно же основное, используется при сварке труб разного диаметра и толщиной стенок, работающих в широком диапазоне температур.

Процесс сварки трубы отопления

Прежде чем сваривать трубы отопления электросваркой их нужно прихватить между собой в нескольких местах, чтобы зафиксировать в нужном положении. Если диаметр не превышает 30 см достаточно четырех точек длиной по 5 см, расположенных крестообразно. Трубы большего размера прихватываются с интервалом 25 — 30 см по окружности. Прихватка выполняется теми же электродами, которыми будет свариваться стык.

На стык накладывается непрерывный шов, продвигая электрод вдоль стыка до полного соединения заготовок. Для глубокого прогрева металла его наклоняют под углом 30 — 60˚ назад, заставляя сварочную ванну двигаться за ним. Для поверхностного прогрева положение меняется на противоположное.

Если толщина стенок не превышает 6 мм, накладываются два шва, один поверх другого. Металл до 12 мм сваривается тремя слоями. При стыковке толстостенных труб отопления накладываются четыре и более шва. Перед наложением следующего слоя нужно дождаться остывания предыдущего и удалить с него шлак.

При сварке поворотного стыка, когда меняется направление трубопровода полезно пользоваться специальным вращателем. С его помощью заготовки закрепляются в нужном положении, обеспечивая свободный доступ к стыку со всех сторон. Если такого приспособления нет, на доступную часть окружности накладывают два шва. Затем трубу поворачивают вручную и поэтапно сваривают остальные участки. Сварку неповоротного стыка начинают снизу, продвигая электрод вверх.

Полезные советы и возможные ошибки

Чтобы правильно варить трубы отопления не следует пренебрегать рекомендациями специалистов:

- сварку труднодоступных мест удобней проводить согнутым электродом, используя зеркальце для контроля;

- при смене электродов шов продолжается с накрытием в 1,5 см уже наложенного;

- качество сварного соединения улучшится, если верхний шов выполнять в обратную сторону от нижнего, заканчивая его в другом месте; постоянным током обеспечивает лучший прогрев металла, чем обратная.

Причиной появления дефектов часто становится невнимательность новичков и самоуверенность опытных сварщиков. Например, даже незначительное отклонение шва в сторону приводит к нарушению герметичности соединения. Изменение длины дуги во время сварки заканчивается образованием пустот и непроваров. Новички не замечают этих нюансов, а опытные считают, что на такие мелочи не стоит обращать внимание. По независящим от сварщика причинам дефекты образуются из-за некачественного оборудования и материала труб.

Контроль качества сварного соединения

Завершив электросварку, наружным осмотром определяется наличие прожогов, пор, свищей и других видимых дефектов. Для выявления микротрещин, незаметных невооруженным глазом, обычно смонтированный участок подключают к отопительной системе. Если на швах не появятся капельки воды, работа проведена качественно. Такой способ проверки приемлем в частном доме, где систему можно заполнить в любое время.

В квартирах с центральным отоплением проверку качества сварных соединений в летний период проводят с помощью компрессора. На концы труб ставятся заглушки, стыки обмазываются мыльной пеной, закачивается воздух под давлением. Места, где есть изъяны, определяются по пузырькам на их поверхности.

Замену или монтаж новых труб отопления лучше делать летом, чтобы большую часть сварочных операций выполнять на улице. Вблизи от места работы в помещении не должно быть легковоспламеняющихся материалов. Если опыта сварки труб пока маловато сначала можно сварить несколько ненужных обрезков, чтобы потом не портить новые заготовки.

Усиление сварного шва

Зачем нужно? Даже идеально выполненное сварщиком соединение может быть недостаточно прочным, если на него воздействуют слишком большие силы. В этом случае требуется усиление сварного шва, то есть увеличение его размеров.

Как выполняется? Можно аккуратно наплавить металл в местах, подверженных наиболее высокой нагрузке. Особое внимание уделяется тем участкам, где есть какие-либо дефекты сварного шва.

Особенности усиления швов

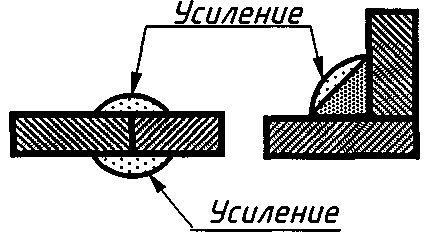

При сборке или монтаже различных конструкций часто возникает необходимость усилить соединения, придав им дополнительную прочность. Под усилением в данном случае подразумевается увеличение длины и/или ширины и сечения валика сварного шва.

Когда речь идет о соединении деталей встык, часто при сварке образуются участки внутреннего напряжения, приводящие к формированию различных изъянов. Дефекты сварных швов требуют особого внимания, так как они могут не только ухудшать эксплуатационные характеристики изделий, но и провоцировать быстрое разрушение ответственных конструкций.

Проводя усиление сварных швов, важно особо тщательно прорабатывать их в местах угловых соединений. Усилить стык можно увеличивая либо длину, либо толщину сварного наплава. Чаще всего прибегают к первому варианту, поскольку предпочтительно распределить напряжение по увеличенной площади, чем допустить его концентрацию в отдельных зонах.

Длина конструкционных соединений становится больше, когда производят усиление сварного шва накладками. В то время как на прочность стыкового соединения главным образом влияет ширина валика, для угловых важной характеристикой служит высота катета сварного шва.

VT-metall предлагает услуги:

Лазерная резка металла Гибка металла Порошковая покраска металла Сварочные работы

От катета зависят показатели:

- Прочности. Увеличение катетов ведет к возрастанию сечения и площади прилегания наплавок к поверхности соединяемых деталей, что в свою очередь повышает надежность сварных швов.

- Качества шва. Длина обоих катетов шва должна быть одинакова. Если не выполняется это требование, что обычно происходит при отклонении дуги, одна из частей будет удерживаться слабее, и это отрицательно скажется на прочности конструкции в целом.

То, какой должна быть длина катетов в каждом отдельном случае, определяют в соответствии с требованиями к прочности соединений и нормативами, содержащимися в различных справочниках и другой специализированной литературе. В случае усиления сварных швов конструкций, эксплуатация которых не связана с большими нагрузками, высота катета после усиления должна примерно равняться толщине соединяемых деталей.

Следует отметить, что превышение рабочей высоты катетов шва с усиливающей наплавкой ведет не только к удорожанию работы за счет использования большего количества расходников, но и часто ослабляет конструкцию из-за перегрева металла и образования участков напряженности.

При усилении угловых сварных соединений следует проводить обработку в одном направлении, так как в противном случае это также ведет к формированию зон внутреннего напряжения.

Важно: усиление сварных швов в угловых соединениях нельзя производить под нагрузкой!

Единые стандарты по усилению сварных швов

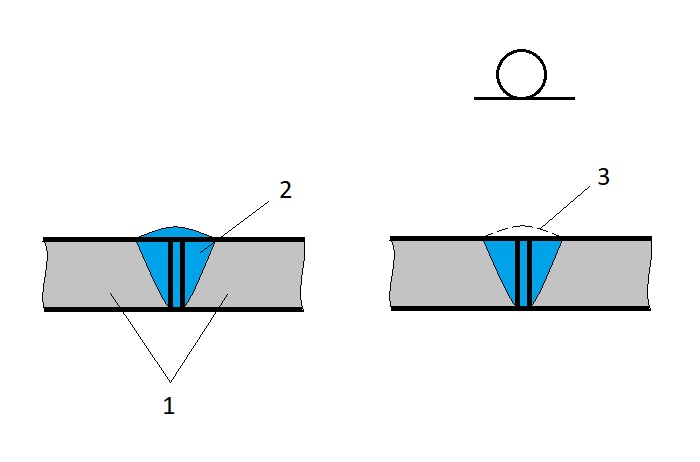

Усиление сварных швов должно производиться путем постепенной послойной наплавки. Толщина каждого последующего слоя в среднем должна быть около 2 мм. Начинать работу следует с обработки дефектных зон. Принятые нормативы предполагают использование для таких операций стержней толщиной 4 мм.

Наплавка следующего слоя производится после остывания до +100 °С предыдущего. Катеты шва не должны превышать по высоте толщину полки уголка со стороны пера и полторы толщины полки со стороны обушка.

Усиление стыковых швов

Для стыковых сварных швов, выполненных по всей длине или высоте металлических элементов конструкции, какое-либо усиление невозможно по определению, так как в местах наплавления за счет повышенного объема расплавленного металла происходит перегрев, ведущий в свою очередь к формированию зон внутреннего напряжения. Если требуется избавиться от таких напряженных участков, необходимо снять наплавленный металл заподлицо с помощью шлифовального круга.

Приведем формулу, по которой рассчитываются параметры для угловых сварочных соединений:

N – известная величина несущей способности наплава;

N = AHRwyc, где AH, это известная расчетная площадь накладки;

AH – фактическая площадь существующего стыкового узла;

Rwy – расчетное сопротивление стыкового компонента.

Усиление угловых стыковочных швов

В основе операций по усилению сварного шва лежит увеличение длины и/или сечения валика. Для того чтобы правильно усилить швы, важно располагать рассчитанным значением нагрузки на конкретный узел, например, фасонку. Как уже говорилось, желательно усиливать соединение за счет увеличения длины шва, а не его толщины, так как избыточный объем расплавленного металла в сварочной ванне ведет к перегреванию.

Для определения длины и толщины соединительного шва следует брать за основу расчетные усилия в нем и нагрузку на узел в целом. Проводя расчеты, следует учитывать, что наплавка ведет к смещению центра тяжести.

Помимо наложения дополнительных слоев, также допустимо усиливать соединение, вводя в конструкцию специальные детали. Для выбора режима и настроек сварки следует исходить из диаметра стержней.

Внимание! При проведении таких операций нужно опираться на нормы ГОСТ версии 2.301 (в отдельных случаях – 2.601 от 1984 года).

Главная трудность при усилении швов заключается в формировании их обратной поверхности. В ряде случаев усиление рекомендуется производить с зачисткой стыка заподлицо.

Если при формировании наплавов металл прогревается ниже необходимой температуры, это ведет к возникновению несплавлений, которые ослабляют соединение и всю конструкцию.

Снятие усиления сварного шва

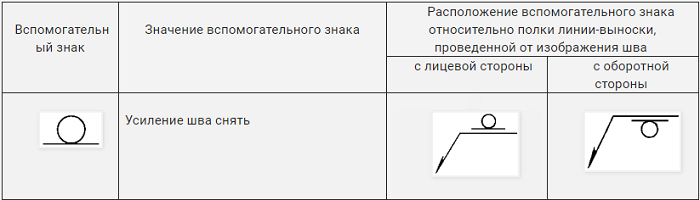

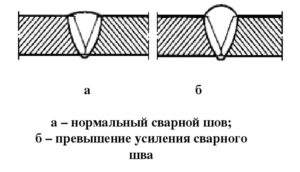

Что означает, когда на рабочем чертеже мы видим обозначение в виде горизонтальной линии под незакрашенным кружком или надпись «усиление сварного шва снять»? Дело в том, что избыточное наплавление металла на стыковом сварном соединении ведет к превышению усиления.

Наличие такого обозначения говорит о необходимости снятия избытков наплава, которое чаще всего производится при помощи ручного шлифовального инструмента с абразивным кругом.

Важно помнить, что для снятия усиления шва на угловом и стыковом сварном соединении пользуются различными методиками. Например, при снятии излишков с углового шва необходимо оставлять катеты, высота которых рассчитывается отдельно, а на стыках металл снимают заподлицо. Усиление сварного шва целесообразно изменять с помощью специального инструмента.

Превышение усиления сварного шва – избыток наплавленного металла на лицевой стороне (сторонах) стыкового шва.

Превышенная выпуклость – выражается в избытке металла в наплаве с лицевой стороны угловых швов.

Дефект образуется из-за:

- несоблюдения технологии при сварке;

- превышения скорости подачи присадочного материала.

Рекомендуем статьи

Формируясь на угловых соединениях, такие дефекты ведут к концентрации напряжений. Помимо зашлифовки, от них часто избавляются, прокатывая соединение специальными роликами.

Местным превышением проплава или избыточным проплавом принято называть повышенную выпуклость на внутренней поверхности односторонних швов.

Параметры усиления сварных соединений в ряде случаев маркируют с помощью строчных букв латинского алфавита:

- a – этой буквой обозначают увеличение длины шва;

- b – используется для обозначения увеличенной длины/высоты катетов угловых швов;

- с – говорит о внутреннем угловом наплавлении, изменяющемся по высоте при введении дополнительного технологического элемента, наплавки или измененных параметрах лобового шва.

Принятые обозначения дают возможность, помимо особенностей самого сварного соединения, определить также характеристики металла, с которым будет осуществляться работа и параметры будущей конструкции.

Для того чтобы определить параметры изменения размеров при усилении сварных швов, важно иметь в виду, что и для угловых, и для стыковых соединений характерно неравномерное снятие материала. При этом на первых оставляются катеты, а на вторых снятие происходит до ровной поверхности, то есть удаляется весь выступающий над нею металл.

Методы контроля качества сварных соединений

Различают методы первичного и вторичного контроля. Целью проверки на первом этапе является предотвращение формирования дефектов путем грамотного подбора стержней, флюса, прочих расходников и соблюдения необходимых параметров при настройке оборудования. Затем проводится окончательный контроль уже готовых сварных соединений.

На первом месте стоят физические способы проверки, включающие:

- Радиационный метод контроля. Он заключается в проведении гаммо- и рентгенографических исследований. В основе последних лежит способность рентгеновского излучения проникать сквозь металл. На полученных таким образом снимках пустоты можно увидеть как пятна или полосы. Гамма-методы основаны на схожих принципах, но обладают более низкой чувствительностью. Если при проверке в материале обнаруживаются пористость или шлак в виде цепочек или единичных включений, шов бракуется.

- Ультразвуковой метод. При воздействии ультразвуком на металлические детали и их соединения волны проникают в толщу материала, отражаясь при этом от различных пустот и уплотнений, что позволяет обнаруживать изъяны и отбраковывать некачественные швы или находить участки, требующие усиления.

- Магнитный метод. В его основе свойство намагниченных частиц железа из специального состава на основе масла концентрироваться под воздействием магнитного поля вокруг дефектных зон.

- Гидравлический метод дефектоскопии. Применяют для испытания сварных соединений в котлах и деталях трубопроводов высокого давления. При испытании швы подвергают воздействию воды или пара, чтобы проверить их на прочность и герметичность.

- Пневматические испытания. Метод схож с предыдущим, только соединительные швы проходят проверку с использованием сжатого газа.

Режимы исследований определяются специальными техническими условиями и другими документами, регламентирующими параметры для объектов конкретного типа и назначения.

К вакуумным методам прибегают, если по тем или иным причинам нет возможности воспользоваться другими вариантами. Данным способом проверяют герметичность и надежность соединений в таких изделиях, как:

- днища различных резервуаров;

- газгольдеры;

- емкости вроде цистерн и бочек.

Вакуум здесь создают в специальных камерах, которые располагают на той стороне изделия, где есть максимальный доступ к обследуемому отрезку сварного шва. За счет перепада давления мыльный раствор, которым заранее обрабатывают исследуемые швы, образует пузыри и позволяет обнаружить даже самые мелкие изъяны в сварных соединениях.

Совокупность методов, с помощью которых контролируют сварные швы на современных производствах, может быть разной и подбирается, исходя из того, какие изделия выпускает завод. Это могут быть как дорогостоящие, так и самые простые методики. Главным здесь является их соответствие задачам по контролю качества конкретных изделий.

Не существует технологий, позволяющих достичь абсолютно идеального исполнения сварных соединений, поэтому так востребованы методики, позволяющие с должным качеством усилить сварные швы. Нередко на отработку таких технологий затрачивается много времени и ресурсов, однако получаемые в результате близкие к идеалу характеристики изделий окупают все усилия с лихвой.

Итогом усиления становится значительное улучшение безопасности и эксплуатационных качеств готовых изделий и конструкций и обеспечение их безотказной работы в течение долгих лет. Для определения параметров усиления сварного шва следует обращаться к соответствующим разделам ГОСТ и специальной литературе.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Что такое усиление сварного шва?

Сварка — надежный метод соединения, но иногда сварочным швам нужно дополнительно усиление, чтобы сделать их прочнее и устойчивее. А метод укрепления будет зависеть от того, какого типа наплав сделан, поэтому при наработке навыка сварки важно одновременно учиться усиливать его, где бы он ни находился и какой величины ни был. Подробнее о том, что такое усиление сварного шва, а также о том, как его правильно реализовать, рассказывается далее.

Особенности усиления сварных швов

Сделать укрепление обычной сварки не так трудно, но когда дело касается угловых соединений, им потребуется особый подход.

Задача будет осложнена тем, что нередко при усилении шва с помощью увеличения его длины приходится использовать дополнительные наплавы, ребра, накладки и другие конструкции. А подбираются они индивидуально под размер области варки, ее расположения, материала, который сваривали, характеристик катета и т. д.

Термин усиление шва снять что значит?

По названию сложно сразу понять, что это значит — «усиление шва». Так, в специальной литературе этот термин расшифровывается, как часть наплавленного металла, образующая выпуклость.

А вот обозначение на чертеже «усиление шва снять» (незакрашенный круг на горизонтальной линии, ГОСТ 2.312-72 ЕСКД) предполагает, что этот самый бугорок нужно устранить. Чаще всего он зачищается болгаркой. Но стоит не забывать, что усиления на угловых и стыковых сварных областях нужно снимать не одним и тем же способом. На угловых, к примеру, должен остаться катет, хотя на стыковых наплавах предполагается снятие всего, что выступает над поверхностью соединяемых материалов.

Снятие усиления сварного соединения может маркироваться также маленькими буквами английского алфавита, где:

- a — это увеличение длины, предполагающее лобовое наложение части.

- b — обозначает увеличение рабочей длины (или высоты) у катета, при котором располагается угловой шов.

- с — это внутреннее угловое наплавление, измеряющееся по высоте с учетом наличия дополнительных технологических элементов, наплавки или особых параметров лобовых частей.

Система обозначений позволяет лучше понять не только особенности варки, но также материалов, а также конструкций из них, с которыми предстоит работать.

Технология усиления сварного шва

Сам принцип усиления варки понять не трудно, производиться он будет постепенной и послойной наплавкой, где каждый слой будет составлять примерно 2 мм в высоту. Обработка начинается с самых сложных мест, то есть в тех зонах, где есть какие-либо дефекты — кратеры, подрезы, наплывы.

Для электродов, которые будут использоваться в процессе, есть стандарт ГОСТ, предполагающий диаметр в 4 мм.

Каждый слой обрабатывается только после того, как предыдущий остывает до 100 °C. Постепенно сварочный след удлиняется, потом немного расширяется, благодаря этому как раз получается усиливающий эффект.

Важно помнить о превышениях рабочих высот катетов, которых нужно избегать, а также не проводить усиление поперечных компонентов под нагрузкой.

Это может привести к порче всего сварного соединения, а значит всей конструкции, где он использовался.

Говоря о катетах соединений, то здесь после наплавления усиливающего слоя высота самого катета должна быть меньше, чем толщина полки со стороны пера, а также меньше толщины полки профиля, если смотреть со стороны обушка. Во втором случае, высота катета должна быть не просто меньше толщины, а меньше полутора толщин.

Обработка уголкового профиля осуществляется только в том направлении, которое было выбрано изначально. Менять его не рекомендуется, так как можно создать излишнее напряжение в месте соединения.

Усиление стыковой сварки осложнено тем, что чаще всего его усиление может привести к порче места соединения. К примеру, если стыковой шов сделан во всю длину или высоту металлических компонентов, то никакого укрепления и вовсе делать нельзя. Наплавка создаст излишнюю концентрацию в месте плавления, из-за чего наплав может не только испортиться, но также вовсе разрушиться. Все дело в том, что высота таких сварных швов определяется только по стыкуемым элементам и при учете строения валика самого соединения. Этот валик и есть выступ.

Если же стыковую варку все же нужно обработать, то предварительно нужно снять напряжение абразивными инструментами. После этого рассчитывается площадь накладок, с помощью которых предстоит усилить шов.

Усиление угловых швов

Здесь усиление сварных соединений будет осуществляться путем увеличения длины или толщины сварных наплавов. Первый вариант применяется чаще, так как лучше увеличивать площадь и распределять напряжение по ней, а не концентрировать его.

Длина и толщина созданных сварных швов, а также толщина самого усиливающего слоя рассчитывается математически. Так, определить их можно по разности между расчетным усилием в сварном соединении и несущей способностью этого наплава. Здесь важно учесть, что на расчетное усилие всегда будет действовать его смещение относительно центра тяжести сечения элемента.

Все формулы, обозначения к ним и таблицы с подходящими значениями есть в ГОСТах, потому в большинстве случаев можно рассчитать все с максимальной точностью. А точность расчетов позволит сделать точнее усиление сварных швов.

Иногда усиление сварных угловых соединений происходит с введением дополнительных деталей, но это не обязательно. Такой метод будет оправдан только в том случае, если есть место для наложения новых слоев. В основном же используется стандартное сварочное оборудование с верно подобранными по диаметру электродами.

Если увеличивать соединения путем увеличения их длины, то здесь нагрузка на сварные крепления не должна превышать расчетного сопротивления. Так прочность наплавов увеличится пропорционально увеличению длины и толщины соединения.

Этот способ подойдет для любых угловых швов, кроме поперечных.

Также для того, чтобы сделать сварную область длиннее, можно применять фасонки, что привариваются к основным элементам с помощью стыковых сварных соединений.

Важно быть внимательными с формированием обратной стороны шва, так как если подача тепла будет неравномерной, появятся непровары, которые негативно скажутся на характеристиках детали.

Но основной дефект, появляющийся в таких ситуациях, называется «превышение выпуклости», то есть избыток наплавленного металла на лицевой стороне материалов. Это превышение выпуклости возникает чаще всего из-за несоблюдения техники самой варки и большой скорости подачи присадочной проволоки. Он исправляется зашлифовкой или прокаткой роликами.

Сделать сварной шов безупречным — задача невозможная, но стремиться к этому можно всегда. Поэтому нужно не просто обладать хорошими навыками работы со сваркой, но и понимать небольшие, но важные нюансы сварочного процесса. Как раз таким будет способность сделать качественное усиление уже сделанного соединения.

Сварка корня шва труб под просвет

Сваривать трубы на просвет умеет не каждый сварщик, даже с солидным опытом. Новичкам же эта работа кажется настолько сложной, что они и не пытаются браться за нее. На самом деле сварка на просвет не так сложна, как кажется со стороны. Просто нужно знать ее нюансы и особенности.

Что значит «сварка на просвет»

Свое название этот способ получил потому, что такое соединение труб проверяется методами радиографического контроля. При его проведении шов раньше просвечивали рентгеновскими лучами для выявления изъянов. Сейчас для контроля применяются ультразвуковые аппараты. Однако чаще под термином «сварка на просвет» подразумевается соединение труб с зазором между ними. Соединяемые отрезки труб именуют катушками. Такой способ также называют сваркой под просвет.

Прежде чем варить трубу необходимо подготовить металл в зоне стыка. Торцы должны быть отрезаны ровно, иначе наложить надежный шов будет затруднительно. С кромок снимаются фаски, чтобы угол между ними был 65 — 70˚. Поверхности на расстоянии не менее 3 см от торцов зачищаются шлифовальной машинкой или металлической щеткой до блеска снаружи и изнутри. Участки, изменившие цвет после обработки шлифмашинкой удаляются. Заусенцы убираются напильником. Острые края кромок притупляются до 2 мм, иначе они быстро расплавятся. Затем поверхности обезжириваются ацетоном.

Не менее важна и подготовка электродов. Их, перед началом работы, прокаливают в печи при температуре 380 — 400˚C в течение двух часов. Для продолжительного хранения электроды кладут в специальный пенал, в котором поддерживается температура на уровне 80˚С. Контейнер для этой цели можно изготовить самостоятельно из трубы ППУ. Когда нет возможности длительного прокаливания, электроды сушат горелкой в течение полутора минут слабым пламенем. Такой метод запрещен правилами, но в аварийной ситуации выбирать не приходится. Поскольку покрытие электродов быстро высыхает и опять набирает влагу, сушить более двух штук одновременно не следует.

Стыковка труб

Чтобы исключить смещение заготовок относительно друг друга катушки укладываются на уголке или швеллере. В идеале несовпадение должно равняться нулю, так как даже расхождение в 1 мм, разрешенное правилами, приводит к непровару. Зазор, в зависимости от толщины стенок, устанавливается в пределах 2 — 3 мм. В повседневной практике для этого между торцами труб вставляют электрод подходящего диаметра. При толщине стенок от 10 мм величина зазора выставляется 3 мм. При стыковке также нужно учитывать погрешность, которая возникает при прихватке из-за нагрева металла в ее точках. Возникающие термические напряжения стягивают трубы, поэтому зазор увеличивают на несколько десятых долей миллиметра.

Процесс стыковки упрощается, если использовать центратор. Он обеспечит точное совмещение осей труб и неизменность их положения во время сварки. Обычно применяют наружный центратор, но лучше выбрать внутренний, так как он исправляет нарушения формы, например, овальность торцов труб.

Настройка режима сварочного аппарата

Для сварки трубы под просвет рекомендуется использовать сварочный аппарат постоянного тока. Работа проводится в режиме прямой полярности, когда электрод подключен к плюсу, а труба к минусу. Величина сварочного тока устанавливается в зависимости от толщины стенок трубы и диаметра электродов. Точное его значение в каждом случае подбирается опытным путем. Однако независимо от размера труб создание корня сварного шва проводится электродами диаметром 2,5 мм при минимально возможном токе. Попытки использования тройки для ускорения процесса кончаются плачевно.

Оптимальную величину сварочного тока подбирают на какой-либо металлической поверхности. Для начала выставляется 50 — 60 ампер. Если при опробовании дуга стабильна, нужно без усилия коснуться поверхности расплавленного металла кончиком электрода — он не должен прилипать. Сбавляя ток, подбирается его максимально малое значение, при котором дуга горит стабильно.

Процесс сварки

Прихватка

Сварку трубы под просвет начинают с прихватки в нескольких точках. Их количество зависит от диаметра заготовок, но не менее четырех с шагом 90˚. После создания первой точки положение труб при необходимости корректируется. Прихватка должна надежно скрепить заготовки между собой. После сварки всех точек стык еще раз зачищается. Обнаруженные поры и плохо проваренные места удаляются, так как они в дальнейшем станут причиной брака.

Корень шва

Сварку удобней проводить, если прихваченные трубы будут находиться в полупотолочном положении. Это обеспечит свободный доступ к стыку. На нижней части соединения наносится отметка. Отступив от нее 1 — 3 см начинают сварку корня шва под просвет. Дуга зажигается на фаске или ее внешнем краю, но не на поверхности трубы. На потолочной части стыка кончик электрода находится в зазоре с постепенным движением вверх. Для формирования обратного валика дуга должна гореть внутри трубы.

При движении электрода без поперечных отклонений нужно следить, чтобы оплавлялись обе кромки. Если плавится только одна сторона, следует остановиться и повторить проход. Горение дуги снаружи означает, что стык стянулся. Его можно прорезать большим током, но предпочтительней аккуратно расширить болгаркой. Если наплавляемый корневой шов провисает, значит, завышен сварочный ток или электрод движется медленно.

Если представить торец трубы в виде циферблата часов, то при выходе на 40 минут электрод начинают раскачивать на половину диаметра между кромками. В результате образуется технологическое окно, через которое можно следить за формированием внутреннего валика. При сварке тонкостенных труб небольшого диаметра оно только намечается, но не стоит проплавлять на этом месте сквозную дыру. Электрод продвигается без колебательных движений, меняется только положение держака, чтобы обеспечить стабильность дуги при минимальном токе.

После выхода на 50 минут держатель отклоняется от себя, чтобы дуга горела на краю валика. Продавливать электрод внутрь трубы как на потолке не надо, так как могут получиться прожоги. Чтобы внутренний валик получился ровным, прихватка при подходе к ней шва срезается, края развальцовываются. С готового корня сбивается шлак, металл зачищается до блеска металлической щеткой.

Заполнение

Заполнение выемки, образовавшейся после проведения предыдущей операции, выполняется короткой дугой. Для плавления кромок электрод ведется по краям сварочной ванны. При работе нужно следить за появлением стартовых пор, которые образуются при розжиге дуги во время сварки на ветру. Их зашлифовывают под нуль болгаркой. Опытные сварщики накладывают дополнительный шов сверху и снизу стыка, не касаясь вертикали.

Облицовка

В заключение на зачищенное заполнение накладывается облицовочный шов. Его выполняют равномерными по амплитуде колебательными движениями без резких рывков, следя за тем, чтобы дуга не выходила за пределы сварочной ванны. Чтобы шов не проваливался посередине, электрод на краткие мгновения задерживается на кромках. Если он получается излишне чешуйчатым, добавляется сварочный ток. После завершения сварки со шва удаляется шлак, утолщения, образовавшиеся в местах розжига дуги, зашлифовываются. Поверхность возле стыка очищается только металлической щеткой.

Какие могут возникнуть дефекты при сварке

Самым большим дефектом при проведении сварки считается непровар. Сварщики, у которых случаются такие огрехи, не допускаются к работе на трубопроводах. Неаккуратность швов и их провисание, а также другие мелкие дефекты случаются при нарушении технологии сварки. Для их предотвращения работа должна выполняться с соблюдением следующих условий:

- сварка выполняется короткой дугой на минимальном токе;

- отрыв электрода допускается только при замене;

- тщательный подбор тока;

- правильная подготовка труб;

- проведение работы прокаленными электродами;

- место сварки должно быть защищено от ветра и осадков;

- использование качественного оборудования и электродов.

При освоении этого вида сварки главное научиться наплавлять корень шва. Для тренировки можно взять две металлические пластины толщиной 10 мм и прихватить с зазором, не забывая о подготовке стыка. Закрепляя их под разными углами, отрабатывают навыки сварки на просвет по горизонтали, вертикали, потолке.

Горизонтальная сварка труб

Электросварка позволяет соединять металлические изделия при помощи их нагрева и расплавления электрической дугой. Сегодня данная технология активно используется в самых разных сферах промышленности и даже в быту. Далее вы узнаете, каким образом происходит горизонтальная сварка труб.

Нюансы горизонтальной сварки труб

Надежный горизонтальный шов обычно формируют при помощи постепенного перемещения зажженного конца электрода в поперечном направлении. Движение идет от одной соединяемой детали к краю другой.

Расстояние от конца электрода до изделия должно быть достаточным для образования электрического разряда. Этот отрезок называют длиной дуги, и сварщик должен непрерывно следить за сохранением ее оптимального состояния.

Режим горизонтальной сварки труб позволяет использовать три дуговых промежутка:

- короткий, чья длина составляет 1–1,5 мм;

- длинный, то есть 3,5–6 мм;

- нормальный 2-3 мм.

При первом варианте происходит малый прогрев металла по ширине, из-за чего по кромкам шва образуется заметное углубление – такой дефект называют подрезом. Отметим, что последний является показателем низкого качества сварного шва.

При работе с длинной дугой обычно не удается избежать того, что время от времени она гаснет. Кроме того, при данном подходе происходит недостаточный прогрев металла по глубине, из-за чего снова страдает качество соединения.

Для получения действительно надежного шва при помощи горизонтальной сварки подходит только один вариант – использование дуги нормальной длины. Ее размеры рассчитывают таким образом: Ld = 0,5 - 1,1 × Dэ (Ld – длина дуги; Dэ – диаметр электрода). Полученными в результате расчета показателями и стоит оперировать начинающему сварщику в процессе работы.

Горизонтальная сварка труб осуществляется при положении электрода углом вперед, углом назад, прямым углом. Каждый из этих технологических приемов предназначен для работы в разных условиях.

Метод «углом вперед» обычно выбирают, когда требуется соединить элементы горизонтальным и вертикальным швами при верхнем расположении деталей в пространстве, то есть во время потолочной сварки. Кроме того, данный подход позволяет без труда справляться со сваркой труб и с формированием горизонтальных неповоротных стыков либо с изготовлением самодельной печки из газового баллона.

Рекомендуем статьи по металлообработке

Если электрод находится строго под углом 90° к поверхности изделия, удается производить работы даже в труднодоступных местах.

Метод «угол назад» необходим, чтобы качественно осуществлять горизонтальные сварочные работы на угловых стыках.

Подход «углом вперед» чаще всего используется в процессе работы с тонкостенными металлами. Дело в том, что подобное положение электрода позволяет добиться широкого шва малой глубины. Тогда как на толстостенных металлах стараются отдавать предпочтение методу «углом назад», поскольку он позволяет прогреть металл на большую глубину.

Однако к значимым факторам, способным повлиять на качество шва, относится не только способ, выбранный для горизонтальной сварки труб, но и значение силы тока и скорость перемещения электрода. Работа с большой силой тока сопряжена с прогревом металла до большой глубины, за счет чего удается увеличивать скорость перемещения электрода. Когда удается задать оптимальное соотношение тока и скорости, получается ровный качественный шов.

Таблица соответствия силы тока, толщины электрода и обрабатываемого металла:

Диаметр электрода, мм

Толщина металла, мм

При выборе определенной скорости передвижения электрода важно учитывать мощность дуги. Дело в том, что при слишком быстрой подаче электрода и недостаточной силе тока не удастся добиться необходимой температуры прогрева. В итоге металл не будет проварен до нужной глубины, получится поверхностный шов, скрепляющий только границы кромок.

Возможна и обратная ситуация: при недостаточно быстром продвижении электрода происходит перегрев, а это может привести к деформации заготовки по линии сваривания. Если приходится работать с металлическими изделиями малой толщины, мощная дуга прожигает материал.

Технология горизонтальной сварки

Метод сварки горизонтальных неповоротных стыков труб отличается от других подходов тем, что при нем необязательно полностью разделывать кромки. Допускается сохранение только несущественной разделки в 10°. При таком подходе используют среднюю дуговую сварку, в результате чего удается улучшить соединение элементов из металла и при этом не снизить их качество.

Для сварки горизонтальных стыков трубопровода рекомендуется использовать обособленные неширокие слои. В первую очередь ведется работа с корнем шва – для его проварки лучше всего подходят электроды диаметром 4 мм. В соответствии с законом Ома, сила тока должна находиться в пределах 160–190 А. За счет возвратно-поступательных движений электрода внутри стыка должен сформироваться нитевидный валик 1–1,5 мм высотой.

Далее покрытие первой прослойки должно быть тщательно зачищено, и можно переходить ко второй прослойке. Ее выполняют таким образом, чтобы она закрывала предыдущий слой. Для этого электрод снова совершает возвратно-поступательные движения, кроме того, сварщик делает едва заметные покачивания между краями верхней и нижней кромок. По направлению первый и второй слой совпадают.

Перед переходом к третьей прослойке силу тока повышают до уровня в 250–300 А. Чтобы повысить производительность работы, теперь рекомендуется выбирать электроды диаметром 5 мм. При варке третьего слоя выбирают направление, противоположное использованному до этого. Кроме того, третий валик обычно формируют на более высоких режимах, а чтобы он был выпуклым, подбирают соответствующую скорость. На данном этапе горизонтальной сварки труб используют метод «углом назад» либо под прямым углом. Отметим, что третий валик должен заполнять две трети ширины предыдущего.

При работе с четвертым валиком используют те же режимы, что и для третьего. Угол наклона электрода относительно вертикальной поверхности трубы должен быть в пределах 80°–90°. При этом не изменяется направление варки.

Нужно понимать, что если накладывается более трех прослоек, то у технологии электросварки с горизонтальными стыками появляется одна особенность – направления работы, начиная с третьей прослойки, чередуются. Длят труб диаметром в 200 мм обычно используют сварку сплошными швами. Обратноступенчатый способ горизонтальной сварки труб применяют, когда диаметр превышает 200 мм. Считается, что каждый участок должен иметь длину около 150–300 мм.

- Сварка трубопровода под углом 45°.

При данном типе горизонтальной сварки труб шов находится под определенным углом. Для его формирования необходимо выполнить целый ряд действий с электродом, в том числе изменять направления сварки и угол наклона. Это и является ключевой особенностью данного способа сварки труб, который требует от сварщика немалого опыта, достаточно высокого уровня профессионализма и универсальных навыков. Все названное наиболее актуально, когда речь идет о горизонтальной сварке труб в системах с повышенными требованиями к герметичности.

Технологию горизонтальной сварки труб под углом 45° подбирают в соответствии с диаметром свариваемых изделий:

- Газовые трубы не более 200 мм варят несколькими слоями подряд. Для этого трубу плавно проворачивают, не прекращая сварку, по мере заполнения шва.

- Другие виды труб средних диаметров соединяют, разделив окружность на четыре сегмента, после чего осуществляют их последовательную проварку. Когда наплавлены первые два сегмента, трубопровод поворачивают на пол-оборота и продолжают работу.

- Трубы значительного размера, то есть не менее 50 см, сваривают несколько иначе. Их окружность делят на большее количество сегментов, таким образом, чтобы длина одного сегмента была в пределах 150–300 мм.

Контроль качества сварки труб

После сварки труб в горизонтальном положении необходим контроль качества получившихся швов. Этим в течение всего периода сварочных работ занимается строительно-монтажная организация. Обязательно оценивается качество применяемых материалов, техническое состояние сварочного оборудования и инструмента, квалификация специалистов, осуществляющих горизонтальное соединение труб.

Кроме того, проверяют качество работ по операциям при сборке, прихватке и положении швов, производят внешний осмотр участков соединения. Также обязательно производится проверка сплошности швов при помощи физических методов, механические испытания образцов, взятых из контрольных стыков. Еще одним обязательным этапом являются пневматические или гидравлические испытания законченного теплопровода.

Проверка сварочных материалов предполагает не только визуальный осмотр, но и сопоставление характеристик, указанных в сертификатах, с требованиями существующих ГОСТов и технических условий. Прежде чем приступать к горизонтальной сварке труб, проверяют техническое состояние всего используемого оборудования. Для этого смотрят документы и, если необходимо, пробный стык.

Также обязательным считается пооперационный контроль, который осуществляется в процессе сборки и горизонтальной сварки стыков. Проверяют центровку труб, совпадение кромок, размеры зазоров, скос кромок, притупление и зачистку кромок, расположение и качество прихваток. Проверке подлежит технология и режим горизонтальной сварки, порядок наложения слоев шва, их форма, зачистка шлака, отсутствие любых внешних дефектов, например, подрезов, пор, трещин. Обязательно устанавливают соответствие технологическим инструкциям.

Внешний осмотр швов должен показать, что выполняются следующие требования. Наплавленный металл должен иметь слегка выпуклую поверхность по всему периметру с плавным переходом к материалу основного изделия без подрезов. Не допускается наличие незаваренных кратеров на шве. Усиление шва в процессе горизонтальной сварки труб должно иметь одинаковую высоту по всей его протяженности, ширина также не должна изменяться. В месте соединения не может быть каких-либо трещин, пор, наплывов, кратеров и грубой чешуйчатости. Если обнаруживаются стыки, не соответствующие перечисленным правилам, их бракуют и сразу исправляют.

Проверка сплошности швов после горизонтальной сварки труб производится при помощи неразрушающих методов. Таким образом оцениваются сварные соединения на целом ряде объектов. Так проверяют трубопроводы, на которые распространяются требования Правил Госгортехнадзора России, с наружным диаметром до 465 мм – в объеме, установленном данными Правилами, диаметром 465–900 мм – в объеме не менее 10 %, но не менее четырех стыков.

Если речь идет о диаметре более 900 мм – в объеме не менее 15 %, но не менее четырех стыков. Процент исчисляется от общего числа однотипных границ соединений, выполненных одним сварщиком. Проверка сплошности сварных швов посредством магнитографического контроля предполагает, что 10 % общего числа проверенных стыков должно быть повторно оценено при помощи радиографического метода.

Физические методы контроля применяются ко всем без исключения сварным стыкам, когда осуществляется прокладка теплопроводов под железнодорожными, трамвайными путями, автомобильными дорогами, городскими проездами, а также производится обустройство подводных, подземных переходов через указанные препятствия либо идут работы в коллекторах и технических коридорах.

Сварные стыки теплопроводов не проходят проверку неразрушающими методами, если удается выявить трещины, кратеры, прожоги, непровары в корне шва, выполненного на подкладном кольце.

Если неразрушающие методы позволили обнаружить недопустимые дефекты в сварных швах трубопроводов, на которые распространяются требования Правил Госгортехнадзора РФ, обязательно повторно производят контроль качества швов, установленных этими Правилами. Отметим, что Правила не распространяются на сварные швы с удвоенным числом стыков по сравнению с указанным выше.

Если во время повторной проверки обнаруживаются недопустимые дефекты, осматривают все стыки, выполненные допустившим ошибку сварщиком. Испытания на растяжение и изгиб механическим способом осуществляют не на самом трубопроводе, а на вырезанных из контрольных стыков образцах.

Контрольные стыки сваривают в условиях, аналогичных условиям горизонтальной сварки рабочих труб, при этом используются те же основные материалы и присадки, а сварщик находится в таком же положении, что и при работе над производственными стыками. В качестве контрольных образцов берут худшие с точки зрения внешнего вида. Для проведения механических испытаний отбирают 0,5 % контрольных стыков из общего числа швов, сваренных каждым сварщиком, при этом их не может быть менее одного в месяц.

Читайте также: