Условия стабильного горения сварочной дуги

Обновлено: 20.09.2024

При обычной дуговой электросварке зажигание дуги происходит в результате касания изделия электродом, выделения тепла в местах контакта и тепловой ионизации дугового промежутка при отрыве электрода от изделия. Моменту зажигания в этих условиях соответствует напряжение зажигания Uз . Последнее зависит от большого числа переменных, к важнейшим из которых относятся ионизационный потенциал газовой среды, в которой происходит зажигание, физические свойства электродов, сила тока и параметры источника питания.

Напряжение зажигания может быть равно или значительно отличаться от напряжения дуги Ud .

По сравнению с газами, составляющими воздух, гелий и аргон обладают наивысшими ионизационными потенциалами, что должно привести к высоким напряжениям зажигания дуг в этих газах. Но при сварке напряжение зажигания, повидимому, определяется, в известной мере, парами свариваемого металла и материала электрода. При этом все же наибольшее влияние на напряжение зажигания оказывает ионизационный потенциал газа, заполняющего дуговой промежуток; поэтому для зажигания дуги в гелии или аргоне необходимо применять либо посторонние ионизаторы (таковым является высокочастотный ток осциллятора), либо высокие отношения U хx/Ud (см. ниже).

Применение угля или вольфрама в качестве электродов ведет к снижению напряжения зажигания, так как по сравнению с другими материалами уголь и вольфрам обладают наиболее высокой температурой плавления.

В положительном столбе дуги напряженность поля зависит от давления, процессов теплопроводности и конвекции. Падение напряжения в положительном столбе увеличивается с ростом тепловых потерь. В связи с этим при горении дуги в различных газах меняется напряжение дуги.

По сравнению с газами, составляющими воздух, аргон обладает наименьшими удельной теплоемкостью и теплопроводностью; поэтому и напряжение дуги минимально при горении в аргоне. При этом напряжение дуги увеличивается с добавлением в аргон примесей двухатомных газов. Так, например, линия Uд = f(ld) вольфрамовой дуги в среде чистого аргона (1,95% N2; 0,9% O2 и 0,1% СO2) располагается на 1-2 в ниже соответствующей линии в среде технического аргона (12,7% N2, 0,6% O2 и 0,15% СO2). Причиной более высокого напряжения дуги в среде технического аргона является, повидимому, дополнительная затрата энергии на диссоциацию примесей в техническом аргоне, главным образом, на диссоциацию азота.

Так как ионизация газового промежутка происходит вследствие выделения тепла при коротком замыкании электрода на изделие, то, чем больше ток короткого замыкания 1КЗ, тем легче происходит зажигание дуги. Следовательно, ток короткого замыкания должен быть достаточным для достижения устойчивого зажигания дуги.

Ток короткого замыкания

где U2- напряжение вторичной цепи сварочного трансформатора;

z - полное сопротивление сварочной цепи.

Для надежного зажигания дуги источник питания должен обладать определенным напряжением во вторичной обмотке - напряжением холостого хода (Uxx = U2).

Различают дуги переменного тока «легко» и «трудно» поддерживаемые. Чем ближе напряжение зажигания U3 к напряжению дуги Uд , тем дуга легче зажигается, устойчивее горит и быстрее восстанавливается при случайных обрывах. На фиг. 14 схематически представлено несколько типов дуг. Дуга а наиболее легко поддерживается, так как потенциал зажигания этой дуги едва превышает рабочее напряжение дуги и для ее поддержания требуется относительно невысокое напряжение источника питания. В такой дуге дуговой промежуток остается хорошо ионизированным и в моменты перехода кривой тока через нулевые значения.

Дуга б характеризуется сравнительно большим напряжением U3 - пиком зажигания на аноде и катоде при переходе кривой тока через нуль. Дуговой зазор продолжает проводить ток ввиду повышения напряжения почти до полного значения Uхх . Затем при переходе к дуговым условиям происходит снижение Uхх до Uд в связи с ростом тока. В этом случае для поддержания дуги требуется источник питания с более высоким Uxx. Дуга в отличается тем, что в течение определенного интервала времени, когда катод на изделии, по дуговому промежутку не протекает ток. Напряжение зажигания в течение этого полупериода очень велико, и если напряжение холостого хода источника питания Uхх недостаточно, то не происходит пробоя дугового зазора и дуга не зажигается.

Когда катод на электроде, дуга зажигается легко. К дугам последнего типа относится дуга в аргоне с вольфрамовым электродом.

Наименьшее значение отношения Uхх/Uд, обеспечивающее устойчивое непрерывное горение, может иметь источник питания для дуги, горящей под флюсом. В этом случае UххU д> 1,6. Для обычной дуговой ручной электросварки открытой дугой Uxx/Uд = 3. Ввиду высокого напряжения зажигания при аргоно-дуговой сварке это отношение при отсутствии осциллятора должно составлять больше 20.

Так, например, для повторного зажигания дуги W - АМг5 требуется

Uxx = 150 в: для дуги W - А1 требуется

Uxx = 200 в; для дуги W - Сu требуется

По причинам экономической целесообразности и по условиям техники безопасности напряжение холостого хода Uхх должно быть ограничено и быть меньше, чем это требуется для повторного зажигания дуги при аргоно-дуговой сварке. Поэтому для обеспечения стабильности дуги при аргоно-дуговой сварке применяются дополнительные устройства. Одним из таких устройств является осциллятор.

Внешние особенности дуги между вольфрамовыми электродами в аргоне, гелии и их смесях

При горении дуги постоянного тока между вольфрамовыми электродами диаметром 6,5 мм, концы которых очищены от окисных пленок, в аргоне и гелии чистотой 99,8%, а также в их смесях при атмосферном давлении в закрытой камере обнаружено следующее.

При относительно малой длине дугового промежутка (8 мм) на фотографиях, снятых с красным фильтром, видно лишь катодное пламя 1 (фиг. 15, а). При больших длинах дугового промежутка появляется два пламени: катодное 1 и анодное 2 (рис. 15,6). С ростом тока катодное пламя слегка удлиняется и расширяется. Его свечение усиливается.

С увеличением длины дугового промежутка при постоянном токе катодное пламя остается постоянным, а анодное удлиняется.

При горении дуги в аргоне катодное пламя имеет голубовато-белый цвет. При малых токах анодное пламя более широкое (фиг. 15, в) и менее яркое, чем катодное. Темный промежуток около 1 мм отделяет анодное пламя от электрода.

Из рассмотрения цветных снимков удалось установить, что катодное пламя состоит из двух частей: очень яркой внутренней части и внешней части большего диаметра. Небольшое яркое пятно видно на аноде. Основываясь на размерах ярких пятен на катоде и аноде, подсчитали плотность анодного и катодного тока при токе дуги, равном 35 а, и получили соответственно 10 4 и 450 а/см2.

При горении дуги в гелии и токе менее 30 а видно лишь катодное пламя (фиг. 16, а) яркокрасного цвета, размеры которого зависят от тока и обычно приблизительно находятся в пределах: длина 8 мм, а ширина 5 мм.

При увеличении тока до 40-50 а межэлектродный участок становится голубым и имеет симметричную форму (фиг. 16,б). При больших токах катодного пламени не видно (фиг. 16, в) и весь межэлектродный участок приобретает голубую окраску.

Исчезновение катодного пламени происходит либо постепенно, либо внезапно и сопровождается уменьшением падения напряжения на дуге на несколько вольт.

При горении вольфрамовой дуги в смеси аргона и гелия внешний вид дуги зависит от их относительных концентраций. Для смесей с переменной концентрацией аргона от 100 до 15%, при содержании гелия от 0 до 85%, вид и особенности дуги в основном такие же, как и дуги в аргоне.

Однако в присутствии гелия внутренняя часть катодного пятна скрашена вместо яркобелого в яркокрасный цвет. Длина этой яркокрасной внутренней части увеличивается с ростом концентрации гелия. Вообще же внешний вид дуги в смесях аргона и гелия зависит в большей степени от небольших количеств газа с меньшим ионизационным потенциалом, т. е. от аргона, чем от малых количеств гелия.

Внешние особенности дуги вольфрам - малоуглеродистая или нержавеющая сталь в среде аргона или гелия

Дуга, горящая между вольфрамовым электродом и малоуглеродистой сталью, имеет прозрачный столб с нежно-голубым оттенком в атмосфере гелия и почти белый - в аргоне. В результате действия дуги в основном материале образуется вогнутая ванночка расплавленного металла с зеркальной поверхностью.

Непосредственно под электродом находится характерное яркое анодное пламя дуги на расплавленном металле ванночки. Это яркое анодное пятно, несколько отставая, сопровождает электрод при самой высокой скорости его перемещения. При очень короткой дуге анодное пятно движется иногда непосредственно под электродом, что вызывает падение напряжения примерно на 2-3 в. Такое состояние дуги неустойчиво.

Вследствие непостоянства величины отставания анодного пятна происходят колебания длины дуги и, следовательно, напряжения ее горения. Поэтому, исследуя зависимость напряжения дуги от ее длины, за длину дуги условно принимают расстояние между кончиком электрода и изделием.

Дуга с положительным вольфрамовым электродом менее устойчива, а предельное значение тока ограничивается 100 а при диаметре электрода 3 мм. При отрицательной полярности на вольфрамовом электроде капли с него не стекают при увеличении тока до 190 а и устойчивость дуги повышается.

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Условия устойчивого горения сварочной дуги

Устойчивое горение дуги, от которого непосредственно зависит качество сварного соединения, это такой режим, при котором дуга длительное время горит не прерываясь при заданной силе тока сварки Iсв и напряжения дуги Uд, т.е. это такая сварочная дуга, горение которой не сопровождается короткими замыканиями или обрывами.

На устойчивость горения дуги влияют следующие факторы:

а) Режим сварки – т.е. соотношение между током Iсв и напряжением дуги Uд.

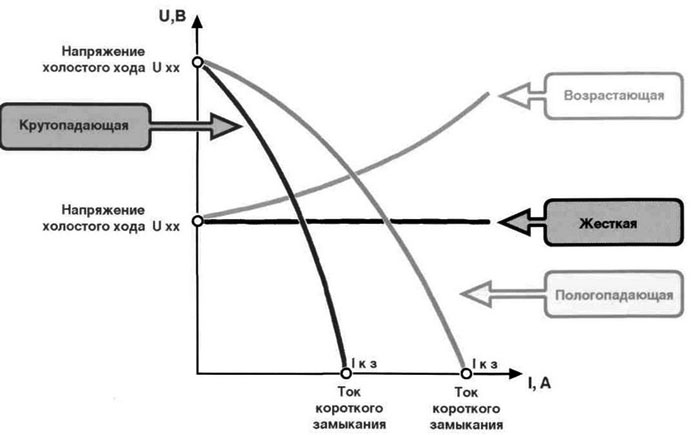

Для обеспечения процесса устойчивого горения дуги эти параметры Iсв и Uд должны находиться в определенной зависимости. Такая зависимость называется статическая вольт – амперная характеристика дуги – график зависимости между напряжением и силой тока сварочной дуги (для переменного тока – между действующими значениями этих величин) при постоянных длине дуги lд и диаметре электрода dэл и при работе в статическом режиме (рисунок 3.5). Это связано с тем, что для дугового разряда сопротивление не является постоянным, так как количество заряженных частиц зависит от интенсивности ионизации и главным образом от тока.

Поле графика можно разделить на 3 области:

I – напряжение Uд резко падает с возрастанием силы тока, называют характеристику дуги падающей. Сварка при таких характеристиках дуги находит ограниченное применение из-за малой устойчивости горения дуги (трудно обеспечить стабильный режим сварки lд);

Рисунок 3.5 – Вольт – амперная характеристика дуги

II – напряжение Uд не изменяется существенно с возрастанием силы тока, называют жесткой характеристикой дуги, находит самое широкое применение. При увеличении Iсв = 80÷800 А площадь активных пятен увеличивается пропорционально току, поэтому и падение напряжения во всех участках дугового разряда Uд сохраняются постоянными;

III – напряжение увеличивается с возрастанием силы тока, такая характеристика дуги называется возрастающей; т.е. при условии увеличения тока, соответственно возрастает плотность тока и для обеспечения устойчивости горения дуги должно обеспечиваться увеличение напряжения дуги Uд. Это можно объяснить тем, что при данном диаметре электрода dэл активное пятно на конце электрода принимает свой физически предельный размер равный dэл и с увеличением плотности тока получаем увеличение Uд.

Например, при сварке плавящимся электродом в среде защитного газа характеристика дуги возрастающая.

б) Род тока – переменный или постоянный ток. Вначале считалось, что устойчивое горение сварочной дуги может быть достигнуто только при питании ее постоянным током.

Электрические и тепловые процессы, происходящие в дуге переменного тока действительно несколько отличаются от процессов, происходящих в дуге постоянного тока, что влияет на устойчивость дуги.

Так при сварке переменным током промышленной частоты f = 50 полярность электрода и изделия сто раз в сек. периодически изменяются. Соответственно при переходе тока I через нуль в начале и конце каждого полупериода дуга угасает и температура дугового промежутка снижается, падает температура активных пятен на аноде и катоде, происходит определенная деионизация газов из-за изменения полярности. Падение температуры несколько отстает по фазе от перехода тока I через нуль. Особенно интенсивно падает температура активного пятна сварочной ванны, обусловленная интенсивным отводом тепла в массу изделия. Поэтому повторное зажигание дуги переменного тока в начале каждого полупериода обычно происходит только при повышенном U между электродами. Это напряжение называют пиком зажигания или напряжением повторного зажигания дуги Uз.

Необходимо указать, что затухания и обрыв дуги переменного тока происходят при прочих равных условиях, при меньшей ее длине, чем для постоянного тока. Чем выше токи сварочные, тем Uз меньше и устойчивее горение.

Устойчивость горения дуги резко повышается с увеличением напряжения холостого хода Uо = Uхх; чем выше Uз повторного зажигания дуги, тем выше должно быть Uхх источника питания. В трансформаторах дуговой сварки принимают Uо/ Uд = 1,8÷2,5 (но Uо < 80 В).

При сварке на переменном ~ токе неплавящимся электродом проявляется также выпрямляющее действие дуги, что отрицательно сказывается на качестве сварного соединения (уменьшается глубина провара, увеличивается Uз), повышается также температура электрода и увеличивается его расход.

Однако, в некоторых случаях переменный ток, кроме экономических (дешевле электроэнергия, простота в обслуживании и меньшая стоимость оборудования) имеет и технологические преимущества:

- отсутствие магнитного дутья, затрудняющего сварку особенно при I св3 350÷400 А. Так при ручной электродуговой сварке это ведет отклонению дуги за счет влияния магнитных полей и соответственно происходит выдувание металла сварочной ванны и плохое формирование шва;

- разрушение оксидной пленки при сварке Аl и его сплавов.

в) Характеристика источников питания (рассматривается в вопросе ИП сварочной дуги).

Сварка металлов

Условия зажигания и горения дуги

Условия зажигания и горения дуги зависят от рода тока, полярности, химического состава электродов, газового промежутка и его длины.

Зажигание и горение дуги протекают лучше на постоянном токе.

Напряжение холостого тока, подводимое к электродам, с учетом безопасности труда при сварке не превышает 80 В на переменном токе и 90 В на постоянном токе. Обычно напряжение зажигания дуги больше по величине напряжения горения дуги на переменном токе в 1,2 -2,5 раза, а на постоянном токе - в 1,2-1,4 раза.

Для зажигания дуги требуется напряжение большее по величине, чем для горения дуги.

Первое условие

Дуга зажигается от нагревания торца электрода (катода). Когда электрод соприкасается с изделием, создается замкнутая сварочная цепь, торец катодного электрода нагревается за счет выделения теплоты при прохождении тока через контакт, имеющий большое электросопротивление, и при отрыве электрода от изделия на расстояние 1 мм (или несколько более) дуга зажигается. В момент отрыва электрода от изделия с нагретого от короткого замыкания катода начинается термоэлектронная эмиссия. Электронный ток ионизирует газы и пары металла, находящиеся в межэлектродном промежутке, и с этого момента в дуге появляются электронный и ионный токи.

Поддержание непрерывного горения дуги будет осуществляться, если приток энергии в дугу превышает потери в ней на излучение, конвекцию, диссоциацию, электромагнитные потери и др.

В случае коротких замыканий каплями электродного материала, образующимися на конце плавящего электрода и переносимыми на изделие, повторные зажигания дуги происходят самопроизвольно, если температура катода остается достаточно высокой. Эта температура зависит от состава материала катода, плотности тока в нем и др.

Таким образом, первым условием для зажигания и горения дуги является наличие специального электрического источника питания дуги, позволяющего быстро производить нагревание катоду до необходимой температуры.

Второе условие

Вторым условием для зажигания и горения дуги является наличие ионизации в столбе дуги. Дуга с плавящимся электродом - это в основном дуга в парах металла, а не в газе. Это происходит по той причине, что потенциал ионизации паров металла значительно ниже, чем у газов; например, потенциалы ионизации газов Не, F, Аг, Н2, N2, СО2, О2 соответственно равны 24,5 - 12,5, а у металлов Fe, Al, Na, К - 7,83-4,32 эВ.

Горящую дугу можно растянуть до определенной длины, после чего она гаснет. Чем выше степень ионизации, тем длиннее будет дуга.

Длина горящей без обрыва дуги характеризует стабильность дуги.

Стабильность дуги

Стабильность функционирования дуги зависит от ряда ее характеристик, например от температуры катода, его термоэлектронной способности, степени ионизации атмосферы и т. д.

Стабильность дуги повышается с увеличением в ее атмосфере элементов с низким потенциалом ионизации, например калия, натрия и др.

Стабильные дуги устанавливаются в газах, обладающих относительно низкой теплопроводностью (аргон, криптон), а в газе с относительно высокой теплопроводностью (гелий, водород, азот) для устойчивого горения необходимо повышенное напряжение на дуге. В последнем случае сварка выполняется более короткой дугой неплавящимся электродом.

Третье условие

Третьим условием для сварки на переменном токе является наличие в сварочной цепи реактивного сопротивления (повышенной индуктивности), что повышает стабильность горения дуги. В сварочной цепи переменного тока, имеющей только омическое сопротивление, при горении дуги образуются обрывы (100 обрывов в секунду при частоте переменного тока 50 Гц).

При реактивном сопротивлении, включенном в сварочную цепь переменного тока, обрывы в горении дуги отсутствуют.

Электрическую индуктивность включают не только в сварочную цепь переменного тока, но даже в цепь постоянного тока. В настоящее время некоторые сварочные выпрямители изготовляют с включением в сварочную цепь индуктивности, с тем чтобы улучшить стабильность дуги и качество сварочных работ. Это особенно необходимо, если производить полуавтоматическую шланговую сварку в СО; чем больше диаметр сварочной проволоки и ток, тем большая величина индуктивности должна быть в сварочной цепи.

Четвертое условие

Четвертым условием для зажигания и горения дуги на любом роде тока зависит от характеристики источника питания дуги: источник питания должен поддерживать горение дуги при наличии возмущений в виде изменения напряжения в сети, рельефа поверхности свариваемого изделия, скорости подачи сварочной проволоки и др.

Горение сварочной дуги

Рассмотрим подробнее условия горения дуги прямого действия между металлическим электродом и свариваемым металлом, являющейся наиболее распространенной в практике дуговой сварки.

Возникновение дуги (рис. 28). При касании концом электрода свариваемого металла происходит короткое замыкание сварочной цепи (рис. 28,а). Проходя через отдельные выступы, ток, имеющий в точках соприкосновения электрода с металлом очень высокую плотность, мгновенно расплавляет их, вследствие чего между электродом и металлом образуется тонкая прослойка из жидкого металла (рис. 28,6). В следующий момент сварщик несколько отводит электрод, отчего в жидком металле образуется шейка (рис. 28, б), в которой плотность тока и температура металла возрастают. Затем, благодаря испарению расплавленного металла, шейка разрывается, газы и пары, заполняющие образовавшийся промежуток, мгновенно ионизируются и между электродом и металлом возникает сварочная дуга (рис. 28,г).

Напряжение дуги. Определяется разностью потенциалов между катодом (электродом) и анодом (свариваемым металлом).

Общее падение напряжения в дуге UД складывается из падения напряжения в катодной области UK, столбе дуги Uст и анодной области Uа, т. е.

Линия а—б—в—г показывает изменение напряжения в трех основных областях дуги. Величины падения напряжения в катодной и анодной областях можно считать постоянными, так как они зависят только от материала электродов, давления и свойств газовой среды. Падение напряжения в столбе дуги пропорционально длине дуги (L), за которую принимается расстояние между поверхностями катодного и анодного пятна (при глубоком проваре часть дуги погружена в металл). Для средних значений тока, при которых производится ручная и автоматическая сварка, можно считать, что напряжение дуги не зависит от величины тока, а определяется только длиной дуги. Чем короче дуга, тем ниже напряжение в ней и, наоборот, с удлинением дуги ее напряжение возрастает. Это обусловлено повышением сопротивления столба дуги с увеличением его длины.

Поэтому для подсчета общего напряжения дуги можно пользоваться следующей приближенной формулой

а - постоянный коэффициент, выражающий сумму падений напряжения на катоде и аноде дуги, не зависящий от длины дуги, в;

b - среднее падение напряжения на единицу длины дуги, в/мм; L — длина дуги, мм.

Для стальных электродов можно в среднем принять а=10 в и b = 2 в/мм. Тогда напряжение дуги длиной L = 4 мм составит:

На величину напряжения дуги могут влиять также состав электрода и свариваемого металла, состав и давление окружающей дугу газовой среды (воздуха, аргона, гелия, углекислого газа) и другие факторы.

Дуга при сварке металлическим электродом горит устойчиво при напряжении 18—28 в, а при сварке угольным или графитовым — при 30—35 в. Для возбуждения дуги требуется более высокое напряжение, чем то, которое необходимо для ее нормального горения. Это объясняется тем, что в начальный момент воздушный промежуток еще недостаточно нагрет и необходимо придать электронам большую скорость для ионизации атомов газового промежутка, что можно достичь только при более высоком напряжении зажигания дуги.

Вольтамперная характеристика дуги. Кривая, показывающая зависимость между напряжением и током в дуге, называется вольтамперной характеристикой дуги и соответствует установившемуся (стационарному) горению дуги. На рис. 29, а изображена в общем виде такая характеристика дуги. Точка А соответствует моменту возникновения дуги. Как видно из графика, при малых токах (участок I) характеристика дуги падающая, т. е. при возрастании тока напряжение дуги падает. Это вызвано тем, что при токах до 80 а увеличение тока приводит к увеличению площади сечения столба дуги и его электропроводности. Такая дуга малоустойчива и поэтому находит ограниченное применение при сварке. При токах от 80 до 800 а (участок II) дуга имеет жесткую характеристику (линия горизонтальна), т. е. напряжение дуги не изменяется при увеличении или уменьшении тока. Это обусловлено тем, что при этих условиях площадь сечения столба дуги и площади катодного и анодного пятен увеличиваются (или уменьшаются) пропорционально величине тока, поэтому плотность тока и падение напряжения во всех областях дуги остаются постоянными, независимо от изменения тока. Такая дуга находит наиболее широкое применение при сварке. При токах свыше 800 а плотность тока в дуге повышается настолько, что при увеличении тока начинает возрастать и напряжение дуги. Это обусловлено тем, что

в этих условиях площадь катодного пятна уже не может увеличиваться, так как площадь сечения электрода оказывается недостаточной и возрастает сопротивление столба дуги, т. е. его электропроводность понижается. Дуги с возрастающей характеристикой широко используются при сварке под флюсом и в защитных газах. На рис. 29, б показаны характеристики дуг при сварке низкоуглеродистой стали покрытым электродом, относящиеся к области I и II. Кривая 1 относится к дуге длиной 2 мм, кривая 2— к дуге длиной 5 мм. Штриховые кривые 3 и 4 относятся к области III и являются характеристиками дуг при сварке низкоуглеродистой стали под флюсом при высокой плотности тока. На рис. 29, в даны характеристики дуг III области при сварке нержавеющей стали проволокой марки 0Х18Н9, а именно: 1—3 - сварка в углекислом газе; 4—6 - сварка в аргоне; характеристики 1 и 4 соответствуют проволоке диаметром 1 мм; 2 и 5 - диаметром 1,6 мм; 3 и 6 - диаметром 2 мм.

Устойчивость горения дуги. Дуга, горящая равномерно, без произвольных обрывов, требующих повторного зажигания, называется устойчивой. Если дуга горит неравномерно, часто обрывается и гаснет, то такая дуга называется неустойчивой. Устойчивость дуги зависит от многих причин, основными из которых являются род и полярность тока, состав покрытия электродов, длина дуги.

Для электродов диаметром 4—5 мм с покрытием нормальная длина дуги равна 5—6 мм. Такая дуга называется короткой; она горит устойчиво и обеспечивает нормальное протекание процесса сварки.

Дуга, у которой длина более 6 мм, называется длинной. Процесс плавления металла электрода при длинной дуге протекает неравномерно. Стекающие с конца электрода капли металла в большей степени могут окисляться кислородом и обогащаться азотом воздуха. Наплавленный металл получается пористым, шов имеет неровную поверхность, а дуга горит неустойчиво. При длинной дуге понижается производительность, увеличивается разбрызгивание металла, чаще образуются места с непроваром и недостаточным сплавлением наплавленного металла с основным.

Дуга постоянного тока. При сварке на постоянном токе дуга может питаться током прямой или обратной полярности. При прямой полярности минус источника тока подключают к электроду, а при обратной полярности — к свариваемому изделию. При сварке угольным электродом дуга легче возбуждается и устойчивее горит, если ток имеет прямую полярность. Ток обратной полярности применяют в тех случаях, когда нужно уменьшить выделение тепла на свариваемом изделии: при сварке тонкого или легкоплавкого металла, чувствительных к перегреву легированных, нержавеющих и высокоуглеродистых сталей и т. д., а также при пользовании некоторыми видами электродов (например, с фтористокальциевым покрытием типа УОНИ-13 и др.).

Чтобы определить полярность цепи постоянного тока, в стакане воды растворяют половину чайной ложки поваренной соли, опускают в раствор оба провода цепи и включают сварочный ток. Тот провод, около которого происходит интенсивное выделение пузырьков газа (водорода), будет отрицательным, а второй — положительным. Концы проводов на длине 1—2 см должны быть очищены от изоляции. Для определения полярности тока применяют также специальные полюсоуказателл (индикаторы полярности).

Дуга переменного тока. В дуге переменного тока напряжение и ток будут изменяться в соответствии с частотой тока. На рис.30 показаны кривые изменения напряжения и тока в дуге переменного тока за один период. Так как в каждом полупериоде ток Iд и напряжение дуги UД изменяются от нуля до максимальных значений, то за этот же промежуток времени уменьшается температура столба дуги и степень ионизации дугового промежутка. Вследствие этого для возбуждения дуги после прохождения тока через нулевое значение (точка А на рис. 30) необходимо повышенное напряжение, равное Uзаж, которое больше нормального напряжения дуги Uд.

Для повышения устойчивости горения дуги переменного тока в покрытия электродов и сварочные флюсы вводят элементы с низким потенциалом ионизации: калий, натрий и кальций, которые облегчают возбуждение дуги после того, как ток уменьшается до нуля, и одновременно изменяет свое направление на противоположное.

Магнитное дутье. Вокруг дуги и в свариваемом металле возникают магнитные поля. Если эти поля расположены относительно оси дуги несимметрично, то они могут отклонять дугу, являющуюся гибким проводником тока, что затрудняет сварку. Отклоняющее действие магнитных полей на сварочную дугу носит название магнитного дутья.

Сила магнитного поля пропорциональна квадрату тока, поэтому магнитное дутье особенно заметно при сварке постоянным током значительной величины (свыше 300—400 а). При сварке переменным током покрытыми электродами и сварке под флюсом явление магнитного дутья сказывается значительно слабее, чем при постоянном токе и применении голых или тонкопокрытых электродов.

На величину магнитного дутья оказывает также влияние расположение стальных (ферромагнитных) масс вблизи места сварки, место подвода тока к изделию, форма изделия, тип сварного соединения, наличие зазоров и другие причины. Для уменьшения отклоняющего действия магнитных полей на дугу следует вести сварку возможно более короткой дугой, подводить сварочный ток к изделию в точке, расположенной как можно ближе к месту сварки, а также изменять угол наклона электрода так, чтобы нижний конец электрода был обращен в сторону отдувания дуги. При больших помехах, создаваемых магнитным дутьем, следует переходить, если это возможно, на сварку переменным током.

На рис. 31, а, б и в показано влияние на отклонение дуги места подвода тока к изделию, а на рис. 31, г — влияние больших ферромагнитных масс. Для уменьшения влияния этих масс, отклоняющих дугу в нежелательную сторону, на свариваемое изделие укладывают дополнительную массивную стальную плиту со стороны противоположной отклонению дуги, и к ней присоединяют один провод от источника питания. Плиту размещают на расстоянии 200—250 мм от места сварки и постепенно передвигают вдоль шва по мере движения дуги.

Основные сведения о сварочной дуге

Сварочная дуга представляет собой длительный мощный электрический разряд, происходящий при давлении, близком к атмосферному в газовом промежутке между двумя электродами, находящимися под напряжением. Если одним из электродов является свариваемый металл, то такая дуга называется дугой прямого действия (рис. 25, а). Если дуга горит между двумя отдельными электродами (угольными или вольфрамовыми), то это дуга кос венного действия (рис. 25,6). В технике сварки наибольшее применение имеет дуга прямого действия, обеспечивающая более глубокое проплавление металла и лучшее использование тепла дуги.

Дуга комбинированного действия (рис. 25, в) включается в цепь трехфазного тока и горит одновременно как между двумя электродами, так и между каждым из электродов и свариваемым металлом. В этом случае количество выделяющегося тепла увеличивается и производительность сварки возрастает. Такой способ получил название сварки (наплавки) трехфазной дугой.

Дуга прямого действия постоянного тока, горящая между металлическим электродом и свариваемым металлом (рис. 26), имеет три ясно различимые зоны: катодную 3, граничащую с катодным пятном 2 на электроде 1, анодную, граничащую с анодным пятном на металле 8 и столб 4. При средних значениях тока (200—300 а) диаметр анодного пятна в 1,5—2 раза больше диаметра катодного пятна.

Столб дуги образует плазму — особое состояние вещества, при котором оно состоит из смеси электронов, положительных и отрицательных ионов и нейтральных атомов, и находится при очень высоких температурах. Электрический столб дуги нейтрален, так как в нем суммы отрицательных и положительных зарядов частиц равны.

Зона наиболее высоких температур, достигающих 5500— 7800° С, находится в середине столба дуги. Чем выше плотность тока в дуге, тем выше температура столба. Снаружи столб окружен ореолом пламени из нагретых паров и газов, имеющих более низкую температуру.

Плотности тока в электроде могут значительно колебаться в зависимости от способа сварки и составляют примерно, а/мм 2 :

Газы и пары при обычных физических условиях являются электрически нейтральными веществами и почти не проводят ток. Электрический ток начинает проходить через газ только при наличии в нем частиц, несущих электрические заряды: электронов, положительных ионов, отрицательных ионов. Такой газ называется ионизированным. Чем больше электронов и ионов движется в газе, тем выше ионизация газа и его электропроводность. Электрически заряженные частицы вещества являются переносчиками электрической энергии в среде ионизированного газа. Ионизируется дуговой промежуток в основном свободными электронами, выбрасываемыми катодом, которые при соударениях с атомами и молекулами газа выбивают из них электроны, превращая частицы в положительные или отрицательные ионы, способные проводить электрический ток.

Схематически процесс ионизации газа электронами показан на рис. 27. Представим, что с поверхности катода начинают вылетать свободные электроны (см. рис. 27). Это явление носит название эмиссии электронов. Под действием электрического поля в катодной области движение сильно ускоряется. При столкновении с нейтральными атомами газа электроны, обладая большой энергией движения, выбивают из оболочки более тяжелого и поэтому менее подвижного атома один или несколько электронов.

Эти электроны уже с меньшей скоростью движутся к положительно заряженному аноду под действием его электрического поля. Атом же с выбитыми из его оболочки электронами, потерявший часть отрицательного электричества, становится положительным ионом, который устремляется к отрицательно заряженному катоду. При ударе о поверхность катода положительный ион выбивает из него электроны: часть из них он захватывает, превращаясь снова в нейтральный атом, а часть электронов через столб дуги устремляется к аноду. Отрицательные ионы образуются из нейтральных атомов при захватывании ими свободных электронов. Так как отрицательные ионы способны образовывать не все химические элементы, то в ионизированных газах отрицательных ионов содержится меньше, чем положительных. Описанный процесс образования электрически заряженных частиц в среде газов и паров называется объемной ионизацией.

Ионизация возникает не только при соударении электронов с молекулами и атомами газа. Ее могут вызывать также энергия светового излучения, особенно ультрафиолетовые лучи (так называемая фотоионизация), или нагревание газов и паров столба дуги до температуры 2000° С, ускоряющее движение частиц и увеличивающее число их соударений (так называемая термическая ионизация).

В дуге также происходит образование и нейтральных атомов из положительных и отрицательных ионов или из положительных ионов и электронов. Это явление носит название рекомбинации. Вследствие этого процесса образование и исчезновение заряженных частиц в газе при данной температуре может взаимно уравновешиваться и степень ионизации нагретого газа остается постоянной при существующих условиях горения дуги.

Степенью ионизации называется отношение количества заряженных частиц в данном объеме газа к общему количеству частиц до ионизации.

Потенциалом ионизации называется количество энергии, которое необходимо затратить для полного удаления одного электрона из оболочки атома данного вещества.

Разные элементы обладают различными потенциалами ионизации. Потенциал ионизации атомов калия примерно в 3,4 раза, натрия в 2,8 раза и кальция в 2,4 раза ниже, чем потенциал ионизации атомов азота и кислорода. Этим объясняется благоприятное действие калия, натрия и кальция на устойчивость горения дуги, вследствие чего эти вещества всегда вводят в составы электродных покрытий и флюсы.

Ионизация газа и возникновение в нем мощного дугового разряда являются очень сложными физическими процессами, зависящими от многих факторов и условий. Исследованиями электрической сварочной дуги установлено, что выбрасывание (эмиссия) с поверхности электрода (катода) свободных электронов происходит в результате:

1) автоэлектронной эмиссии, вызываемой действием силового электрического поля, отрывающего электроны от поверхности катода;

2) эмиссии от ударов тяжелых положительных ионов о поверхность катода;

3) термоэлектронной эмиссии, вызываемой высокой температурой нагрева катода, при которой электроны способны отрываться от его поверхности;

4) фотоэлектронной эмиссии, вызываемой действием световых лучей дуги на поверхность катода.

Основными источниками мощного потока электронов, обеспечивающими устойчивое горение дуги, являются автоэлектронная эмиссия и эмиссия от ударов ионов о поверхность катода.

В зависимости от способа сварки, применяемых электродов и среды, в которой происходит горение дуги, используются различные виды сварочных дуг, например:

1. Дуга между плавящимся металлическим электродом с соответствующим покрытием и свариваемым металлом. Устойчиво горит при соответствующем покрытии на постоянном и на переменном токе. Широко применяется при сварке многих металлов.

2. Дуга между плавящимся металлическим электродом и свариваемым металлом, горящая под слоем флюса. Устойчива при постоянном и переменном токе. Широко используется при полуавтоматической и автоматической сварке под флюсом.

3. Дуга между неплавящимся или плавящимся электродом и свариваемым металлом, горящая в среде защитных газов (аргоне, гелии, углекислом газе, водороде, азоте и др.). Широко используется при сварке различных металлов, а также при плазменно-дуговой резке.

4. Дуга между угольным или графитовым электродом и свариваемым металлом. Горит устойчиво только при постоянном токе свыше 5 а прямой полярности. Применяется при воздушно-дуговой резке, при сварке — редко.

5. Дуга между стальным плавящимся электродом и свариваемым металлом, горящая в воде. Требует несколько повышенного напряжения зажигания и горения по сравнению с дугой, горящей на воздухе. Применяется при подводной сварке и резке.

6. Дуга между плавящимся электродом и свариваемым металлом, горящая на переменном токе повышенной частоты (300-500 гц). Применяется при сварке металла малой толщины током небольшой величины. Повышенная частота тока обеспечивает устойчивое горение дуги в этих условиях.

7. Дуга между плавящимся электродом и свариваемым металлом при использовании переменного тока промышленной частоты (50 гц) с наложением тока высокого напряжения (2000-3000в) и высокой частоты (до 250 кгц). Применяется для обеспечения устойчивости горения дуги и облегчения ее возбуждения. Ток высокой частоты получают с помощью осциллятора. Применяется при сварке дугой малой мощности и аргоно-дуговой сварке.

8. Дуга между двумя плавящимися электродами и свариваемым металлом на переменном токе, включенными по схеме трехфазной сварки. Применяется при сварке и наплавке.

9. Дуга косвенного действия переменного тока между двумя неплавящимися (вольфрамовыми) электродами. Требует повышенного напряжения: при зажигании - до 300 в, горении - до 100 в. Эта дуга применяется при способе атомно-водородной сварки.

Все перечисленные разновидности дуг требуют источников питания током, характеристики которых должны отвечать свойствам данной сварочной дуги и обеспечивать легкое возбуждение и устойчивое горение дуги при сварке или резке.

Читайте также: