Условия зажигания и горения сварочной дуги

Обновлено: 19.04.2024

Электрической сварочной дугой называют устойчивый электрический разряд в сильно ионизированной смеси газов и паров материалов, происходящий при давлении, близком к атмосферному, используемом при сварке, и характеризуемый высокой плотностью тока и высокой температурой.

Температура в столбе сварочной дуги достигает 5 000–12000 °C и зависит от плотности тока, состава газовой среды дуги, материала и диаметра электрода. А потому сварочная дуга является мощным концентрированным источником теплоты. Электрическая энергия, потребляемая дугой, в основном превращается в тепловую энергию.

В столбе сварочной дуги протекают следующие процессы:

1. Столб дуги заполнен заряженными частицами – электронами и ионами. В нем присутствуют также и нейтральные частицы – атомы и даже молекулы паров веществ, из которых сделаны электроды. Под действием электродинамических сил частицы перемещаются. Скорость их перемещения различна. Быстрее всего перемещаются электроны. Они легко разгоняются и, сталкиваясь с атомами и ионами, передают им свою энергию. Столкновения электронов с атомами могут быть упругими и неупругими. При упругих столкновениях атомы начинают двигаться быстрее – увеличивается их кинетическая энергия. В результате повышается температура плазмы дуги.

2. Электрон, который в электрическом поле приобрел достаточно большую энергию, является источником неупругих столкновений. Столкнувшись с атомом, он возбуждает его, а когда удар достаточно силен, то и выбивает из атома его собственные электроны.

Энергию, которая должна быть сообщена электрону для ионизации какого-либо атома, выражают в электронвольтах (эВ) и называют потенциалом ионизации. Величина потенциала ионизации зависит от строения атома. Чем меньше номер группы и больше номер периода в таблице элементов Менделеева, тем меньше энергии необходимо затратить для ионизации. Наименьшим потенциалом ионизации (3,9 эВ) обладает атом цезия, поскольку он самый тяжелый из всех щелочных металлов. Самый легкий из инертных газов – элемент последней, нулевой группы – гелий обладает наивысшим потенциалом ионизации (24,5 эВ).

Энергия, расходуемая на диссоциацию (разделение) различных молекул, также различна. Так, например, для диссоциации молекулы водорода необходимо затратить 4,48 эВ, фтора – 1,6 эВ, а углекислого газа – 9,7 эВ. Эти величины имеют для сварщиков особое значение. При разработке электродных покрытий, флюсов и проволок приходится учитывать, молекулы каких веществ диссоциируют раньше, а каких – позже, какие элементы ионизируются легче, а какие – труднее, и сколько для этого потребуется энергии.

В зависимости от числа электродов и способов включения электродов и свариваемой детали в электрическую цепь различают следующие виды сварочных дуг (рис. 46):

1. Прямого действия, когда дуга горит между электродом и изделием.

2. Косвенного действия, когда дуга горит между двумя электродами, а свариваемое изделие не включено в электрическую цепь.

3. Трехфазную дугу, возбуждаемую между двумя электродами, а также между каждым электродом и основным металлом.

Рис. 46.

Виды сварочных дуг:

а – прямого; б – косвенного; в – комбинированного действия (трехфазная)

По роду тока различают дуги, питаемые переменным и постоянным током. При использовании постоянного тока различают сварку на прямой и обратной полярности.

При прямой полярности электрод подключается к отрицательному полюсу и служит катодом, а изделие – к положительному полюсу и служит анодом.

При обратной полярности электрод подключается к положительному полюсу и служит анодом, а изделие – к отрицательному и служит катодом.

В зависимости от материала электрода различают дуги между неплавящимися электродами (угольными, вольфрамовыми) и плавящимися металлическими электродами.

Сварочная дуга обладает рядом физических и технологических свойств, от которых зависит эффективность использования дуги при сварке.

К физическим свойствам относятся электрические, электромагнитные, кинетические, температурные, световые.

К технологическим свойствам относятся мощность дуги, пространственная устойчивость, саморегулирование.

Электрическим разрядом в газе называют электрический ток, проходящий через газовую среду благодаря наличию в ней свободных электронов, а также отрицательных и положительных ионов, способных перемещаться между электродами под действием приложенного электрического поля (разности потенциалов между электродами.

Сварка дугой переменного тока имеет некоторые особенности. Вследствие того, что мгновенные значения тока переходят через нуль 100 раз в 1 с, меняет свое положение катодное пятно, являющееся источником электронов, ионизация дугового промежутка менее стабильна и сварочная дуга менее устойчива по сравнению с дугой постоянного тока.

Общепринятой мерой повышения стабилизации сварочной дуги переменного тока является включение в сварочную цепь последовательно с дугой индуктивного сопротивления. Последовательное включение в сварочную цепь катушек со стальным сердечником (дросселей) позволяет вести сварочные работы металлическими электродами на переменном токе при напряжении сварочного трансформатора 60–65 В.

Процесс, при котором из нейтральных атомов и молекул образуются положительные и отрицательные ионы, называют ионизацией. При обычных температурах ионизацию можно вызвать, если уже имеющимся в газе электронам и ионам сообщить при помощи электрического поля большие скорости. Обладая большой энергией, эти частицы могут разбивать нейтральные атомы и молекулы на ионы. Кроме того, ионизацию можно вызвать световыми, ультрафиолетовыми, рентгеновскими лучами, а также излучением радиоактивных веществ.

В обычных условиях воздух, как и все газы, обладает весьма слабой электропроводностью. Это объясняется малой концентрацией свободных электронов и ионов в газах. Поэтому, чтобы вызвать в газе мощный электрический ток, т. е. образовать электрическую дугу, необходимо ионизировать воздушный промежуток (или другую газообразную среду) между электродами.

Ионизацию можно произвести, если приложить к электродам достаточно высокое напряжение, тогда имеющиеся в газе свободные электроны и ионы будут разгоняться электрическим полем и, получив энергию, смогут разбить нейтральные молекулы на ионы.

Однако при сварке, исходя из правил техники безопасности, нельзя пользоваться высокими напряжениями. Поэтому применяют другой способ. Так как в металлах имеется большая концентрация свободных электронов, то надо извлечь эти электроны из объема металла в газовую среду и затем использовать для ионизации молекул газа.

Существует несколько способов извлечения электронов из металлов. Из них для процесса сварки имеют значения два: термоэлектронная и автоэлектронная эмиссии.

Во время термоэлектронной эмиссии происходит «испарение» свободных электронов с поверхности металла благодаря высокой температуре. Чем выше температура металла, тем большее число свободных электронов приобретают энергии, достаточные для преодоления «потенциального барьера» в поверхностном слое и выхода из металла.

Во время автоэлектронной эмиссии извлечение электронов из металла производится при помощи внешнего электрического поля, которое несколько изменяет потенциальный барьер у поверхности металла и облегчает выход тех электронов, которые внутри металла имеют достаточно большую энергию и могут преодолеть этот барьер.

Ионизацию, вызванную в некотором объеме газовой среды, принято называть объемной.

Объемная ионизация, полученная благодаря нагреванию газа до очень высоких температур, называется термической. При высоких температурах значительная часть молекул газа обладает достаточной энергией для того, чтобы при столкновениях могло произойти разбиение нейтральных молекул на ионы. Кроме того, с повышением температуры увеличивается общее число столкновений между молекулами газа. При очень высоких температурах в процессе ионизации начинает также играть заметную роль излучение газа и раскаленных электродов.

Ионизация газовой среды характеризуется степенью ионизации, т. е. отношением числа заряженных частиц в данном объеме к первоначальному числу частиц (до начала ионизации). При полной ионизации степень ионизации будет равна единице.

При температуре 6000–8000 °C такие вещества, как калий, натрий, кальций, обладают достаточно высокой степенью ионизации. Пары этих элементов, находясь в дуговом промежутке, обеспечивают легкость возбуждения и устойчивое горение дуги. Это свойство щелочных металлов объясняется тем, что атомы этих металлов обладают малым потенциалом ионизации. Поэтому для повышения устойчивости горения электрической дуги эти вещества вводят в зону дуги в виде электродных покрытий или флюсов.

Электрическая дуга постоянного тока возбуждается при соприкосновении торца электрода и кромок свариваемой детали. Контакт в начальный момент осуществляется между микровыступами поверхностей электрода и свариваемой детали. Высокая плотность тока способствует мгновенному расплавлению этих выступов и образованию пленки жидкого металла, которая замыкает сварочную цепь на участке «электрод – свариваемая деталь». При последующем отводе электрода от поверхности детали на 2–4 мм пленка жидкого металла растягивается, а сечение уменьшается, вследствие чего возрастает плотность тока и повышается температура металла.

Эти явления приводят к разрыву пленки и испарению вскипевшего металла. Возникшие при высокой температуре интенсивные термоэлектронная и автоэлектронная эмиссии обеспечивают ионизацию паров металла и газов межэлектродного промежутка. В образовавшейся ионизированной среде возникает электрическая сварочная дуга. Процесс возбуждения дуги кратковременен и осуществляется в течение долей секунды.

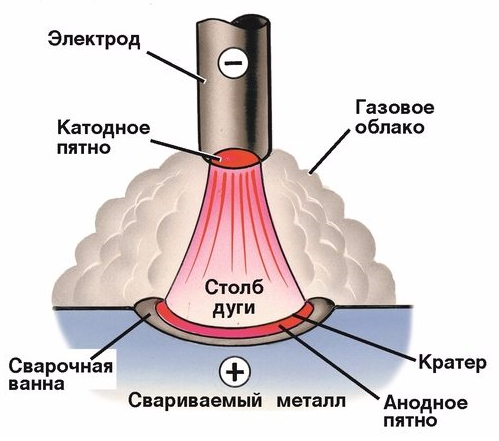

В установившейся сварочной дуге различают три зоны: катодную, анодную и столба дуги.

Катодная зона начинается с раскаленного торца катода, на котором расположено так называемое катодное пятно. Отсюда вылетает поток свободных электронов, осуществляющих ионизацию дугового промежутка. Плотность тока на катодном пятне достигает 60–70 А/мм 2 к катоду устремляются потоки положительных ионов, которые бомбардируют и отдают ему свою энергию, вызывая нагрев до температуры 2500–3000 °C.

Анодная зона расположена у торца положительного электрода, в котором выделяется небольшой участок, называемый анодным пятном. К анодному пятну устремляются и отдают свою энергию потоки электронов, разогревая его до температуры 2500–4000 °C.

Столб дуги, расположенный между катодной и анодной зонами, состоит из раскаленных ионизированных частиц. Температура в этой зоне достигает 6000–7000 °C в зависимости от плотности сварочного тока.

Для возбуждения дуги в начальный момент необходимо несколько большее напряжение, чем при ее последующем горении. Это объясняется тем, что при возбуждении дуги воздушный зазор недостаточно нагрет, степень ионизации недостаточно высокая и необходимо большее напряжение, способное сообщить свободным электронам достаточно большую энергию, чтобы при их столкновении с атомами газового промежутка могла произойти ионизация.

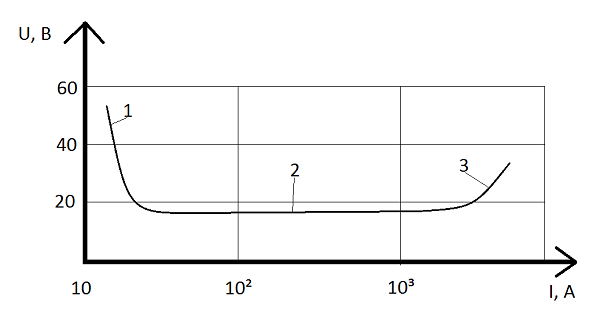

Увеличение концентрации свободных электронов в объеме дуги приводит к интенсивной ионизации дугового промежутка, а отсюда к повышению его электропроводности. Вследствие этого напряжение тока падает до значения, которое необходимо для устойчивого горения дуги. Зависимость напряжения дуги от тока в сварочной цепи называют статической вольт-амперной характеристикой дуги.

Вольт-амперная характеристика дуги имеет три области: падающую, жесткую и возрастающую.

В первой (до 100 А) с увеличением тока напряжение значительно уменьшается. Это происходит в связи с тем, что при повышении тока увеличивается поперечное сечение, а следовательно, и проводимость столба дуги.

Во второй области (100–1000 А) при увеличении тока напряжение сохраняется постоянным, так как сечение столба дуги и площади анодного и катодного пятен увеличиваются пропорционально току. Область характеризуется постоянством плотности тока.

В третьей области увеличение тока вызывает возрастание напряжения вследствие того, что увеличение плотности тока выше определенного значения не сопровождается увеличением катодного пятна ввиду ограниченности сечения электрода.

Дуга первой области горит неустойчиво и поэтому имеет ограниченное применение. Дуга второй области горит устойчиво и обеспечивает нормальный процесс сварки.

Необходимое напряжение для возбуждения дуги зависит от рода тока (постоянный или переменный), материала электрода и свариваемых кромок, дугового промежутка, покрытия электродов и ряда других факторов. Значения напряжений, обеспечивающих возникновение дуги в дуговых промежутках, равных 2–4 мм, находятся в пределах 40–70 В.

Напряжение для установившейся сварочной дуги определяется по формуле:

где: а – коэффициент, по своей физической сущности составляющий сумму падений напряжений в зонах катода и анода, В;

b – коэффициент, выражающий среднее падение напряжения на единицу длины дуги, В/мм;

1 – длина дуги, мм.

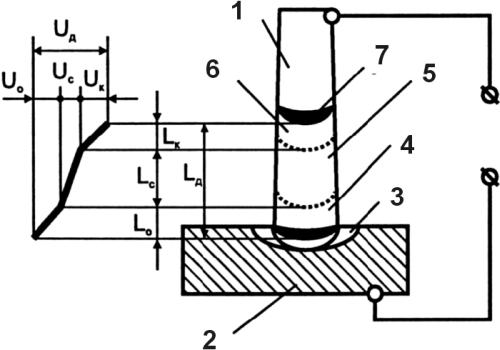

Рис. 47.

Схема сварочной дуги и падения напряжений в ней:

1 – электрод; 2 – изделие; 3 – анодное пятно;

4 – анодная область дуги; 5 – столб дуги;

6 – катодная область дуги; 7 – катодное пятно

Длиной дуги называется расстояние между торцом электрода и поверхностью сварочной ванны. Короткой дугой называют дугу длиной 2–4 мм. Длина нормальной дуги составляет 4–6 мм. Дугу длиной более 6 мм называют длинной.

Оптимальный режим сварки обеспечивается при короткой дуге. При длинной дуге процесс протекает неравномерно, дуга горит неустойчиво – металл, проходя через дуговой промежуток, больше окисляется и азотируется, увеличиваются угар и разбрызгивание металла.

При помощи магнитных полей, создаваемых вокруг дуги и в свариваемой детали, электрическая сварочная дуга может быть отклонена от своего нормального положения. Эти поля действуют на движущиеся заряженные частицы и тем самым оказывают воздействие на всю дугу. Такое явление называют магнитным дутьем. Воздействие магнитных полей на дугу прямо пропорционально квадрату силы тока и достигает заметного значения при сварочных токах более 300 А.

Магнитные поля оказывают отклоняющее действие на дугу при неравномерном и несимметричном расположении поля относительно дуги. Наличие вблизи сварочной дуги значительных ферромагнитных масс нарушает симметричность магнитного поля дуги и вызывает отклонение дуги в сторону этих масс.

В некоторых случаях магнитное дутье затрудняет процесс сварки, и поэтому принимаются меры по снижению его действия на дугу. К таким мерам относятся:

• сварка короткой дугой;

• подвод сварочного тока в точке, максимально близкой к дуге;

• наклон электрода в сторону действия магнитного дутья;

• размещение у места сварки ферромагнитных масс.

При использовании переменного тока анодное и катодное пятна меняются местами с частотой, равной частоте тока. С течением времени напряжение и ток периодически изменяются от нулевого значения до наибольшего. При переходе значения тока через нуль и перемене полярности в начале и в конце каждого полупериода дуга гаснет, температура активных пятен и дугового промежутка снижается. Вследствие этого происходят деионизация газов и уменьшение электропроводности столба дуги. Интенсивнее падает температура активного пятна, расположенного на поверхности сварочной ванны, в связи с отводом теплоты в массу основного металла.

Повторное зажигание дуги в начале каждого полупериода возможно только при повышенном напряжении, называемом пиком зажигания. При этом установлено, что пик зажигания несколько выше, когда катодное пятно находится на основном металле.

Для облегчения повторного зажигания, снижения пика зажигания дуги и повышения устойчивости ее горения применяют меры, позволяющие снизить эффективный потенциал ионизации газов в дуге. В этом случае электропроводность дуги после ее угасания сохраняется дольше, пик зажигания снижается, дуга легче возбуждается и горит устойчивее.

Применение различных стабилизирующих элементов (калий, натрий, кальций и др.), вводимых в зону дуги в виде электродных покрытий или в виде флюсов, относится к этим мерам.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРес

ТЕОРИЯ ГОРЕНИЯ

ТЕОРИЯ ГОРЕНИЯ Во второй половине XVIII века химия была на подъеме — открытия сыпались за открытиями. В это время выдвигается ряд блестящих экспериментаторов — Пристли, Блэк, Шееле, Кавендиш и другие. В работах Блэка, Кавендиша и в особенности Пристли ученым открывается

27. УСЛОВИЯ ОПЛАТЫ ТРУДА. ФАКУЛЬТАТИВНЫЕ УСЛОВИЯ ТРУДОВОГО ДОГОВОРА

27. УСЛОВИЯ ОПЛАТЫ ТРУДА. ФАКУЛЬТАТИВНЫЕ УСЛОВИЯ ТРУДОВОГО ДОГОВОРА Один из главных вопросов, требующих отражения в трудовом договоре, – вопрос оплаты труда. Вопросы оплаты труда решаются непосредственно на предприятиях. Их регулирование осуществляется локальными

Свеча зажигания

Свеча зажигания Свеча зажигания – устройство в карбюраторном двигателе внутреннего сгорания. При помощи искры, которая возникает между электродами свечи, воспламеняет рабочую смесь в цилиндре двигателя. Конструкция свечи зажигания включает стальной корпус, изолятор,

Кристаллизация металла сварочной ванны

Кристаллизация металла сварочной ванны Формирование сварного шва при дуговой сварке происходит путем кристаллизации расплавленного металла сварочной ванны.Кристаллизацией называют процесс образования кристаллов металла из расплава при переходе его из жидкого в

Система зажигания

Система зажигания Автовладельцы тратят десятки тысяч рублей на оборудование своих машин автосигнализациями, часто даже не подозревая о том, что эти старания могут оказаться напрасными, а средства защиты - бесполезными. Все дело в том, что, независимо от уровня сложности

Сварка металлов

Условия зажигания и горения дуги

Условия зажигания и горения дуги зависят от рода тока, полярности, химического состава электродов, газового промежутка и его длины.

Зажигание и горение дуги протекают лучше на постоянном токе.

Напряжение холостого тока, подводимое к электродам, с учетом безопасности труда при сварке не превышает 80 В на переменном токе и 90 В на постоянном токе. Обычно напряжение зажигания дуги больше по величине напряжения горения дуги на переменном токе в 1,2 -2,5 раза, а на постоянном токе - в 1,2-1,4 раза.

Для зажигания дуги требуется напряжение большее по величине, чем для горения дуги.

Первое условие

Дуга зажигается от нагревания торца электрода (катода). Когда электрод соприкасается с изделием, создается замкнутая сварочная цепь, торец катодного электрода нагревается за счет выделения теплоты при прохождении тока через контакт, имеющий большое электросопротивление, и при отрыве электрода от изделия на расстояние 1 мм (или несколько более) дуга зажигается. В момент отрыва электрода от изделия с нагретого от короткого замыкания катода начинается термоэлектронная эмиссия. Электронный ток ионизирует газы и пары металла, находящиеся в межэлектродном промежутке, и с этого момента в дуге появляются электронный и ионный токи.

Поддержание непрерывного горения дуги будет осуществляться, если приток энергии в дугу превышает потери в ней на излучение, конвекцию, диссоциацию, электромагнитные потери и др.

В случае коротких замыканий каплями электродного материала, образующимися на конце плавящего электрода и переносимыми на изделие, повторные зажигания дуги происходят самопроизвольно, если температура катода остается достаточно высокой. Эта температура зависит от состава материала катода, плотности тока в нем и др.

Таким образом, первым условием для зажигания и горения дуги является наличие специального электрического источника питания дуги, позволяющего быстро производить нагревание катоду до необходимой температуры.

Второе условие

Вторым условием для зажигания и горения дуги является наличие ионизации в столбе дуги. Дуга с плавящимся электродом - это в основном дуга в парах металла, а не в газе. Это происходит по той причине, что потенциал ионизации паров металла значительно ниже, чем у газов; например, потенциалы ионизации газов Не, F, Аг, Н2, N2, СО2, О2 соответственно равны 24,5 - 12,5, а у металлов Fe, Al, Na, К - 7,83-4,32 эВ.

Горящую дугу можно растянуть до определенной длины, после чего она гаснет. Чем выше степень ионизации, тем длиннее будет дуга.

Длина горящей без обрыва дуги характеризует стабильность дуги.

Стабильность дуги

Стабильность функционирования дуги зависит от ряда ее характеристик, например от температуры катода, его термоэлектронной способности, степени ионизации атмосферы и т. д.

Стабильность дуги повышается с увеличением в ее атмосфере элементов с низким потенциалом ионизации, например калия, натрия и др.

Стабильные дуги устанавливаются в газах, обладающих относительно низкой теплопроводностью (аргон, криптон), а в газе с относительно высокой теплопроводностью (гелий, водород, азот) для устойчивого горения необходимо повышенное напряжение на дуге. В последнем случае сварка выполняется более короткой дугой неплавящимся электродом.

Третье условие

Третьим условием для сварки на переменном токе является наличие в сварочной цепи реактивного сопротивления (повышенной индуктивности), что повышает стабильность горения дуги. В сварочной цепи переменного тока, имеющей только омическое сопротивление, при горении дуги образуются обрывы (100 обрывов в секунду при частоте переменного тока 50 Гц).

При реактивном сопротивлении, включенном в сварочную цепь переменного тока, обрывы в горении дуги отсутствуют.

Электрическую индуктивность включают не только в сварочную цепь переменного тока, но даже в цепь постоянного тока. В настоящее время некоторые сварочные выпрямители изготовляют с включением в сварочную цепь индуктивности, с тем чтобы улучшить стабильность дуги и качество сварочных работ. Это особенно необходимо, если производить полуавтоматическую шланговую сварку в СО; чем больше диаметр сварочной проволоки и ток, тем большая величина индуктивности должна быть в сварочной цепи.

Четвертое условие

Четвертым условием для зажигания и горения дуги на любом роде тока зависит от характеристики источника питания дуги: источник питания должен поддерживать горение дуги при наличии возмущений в виде изменения напряжения в сети, рельефа поверхности свариваемого изделия, скорости подачи сварочной проволоки и др.

Условия зажигания и устойчивого горения дуги

Сварочная дуга должна обеспечивать определенные технологические условия: быстрое зажигание, устойчивое горение, малую чувствительность к изменениям ее длины в определенных пределах, быстрое повторное зажигание (возбуждение) после обрыва, необходимое плавление электрода и основного металла. На эти условия оказывают влияние следующие факторы:

S диаметр электрода;

S род тока (постоянный или переменный);

J температура окружающей среды;

J прямая или обратная полярность при сварке на постоянном токе;

S состав обмазки при сварке штучными электродами.

Напряжение холостого хода — это напряжение, подводимое от источника питания к электродам при разомкнутой сварочной цепи. Напряжение холостого хода при сварке на постоянном токе не превышает 90 В, а на переменном токе — 80 В. При этом для зажигания дуги требуется напряжение, по величине большее, чем напряжение для горения дуги, а в момент горения дуги напряжение, подаваемое от источника питания, значительно снижается и достигает величины, необходимой для устойчивого горения дуги. В процессе горения дуги ток и напряжение находятся в определенной зависимости.

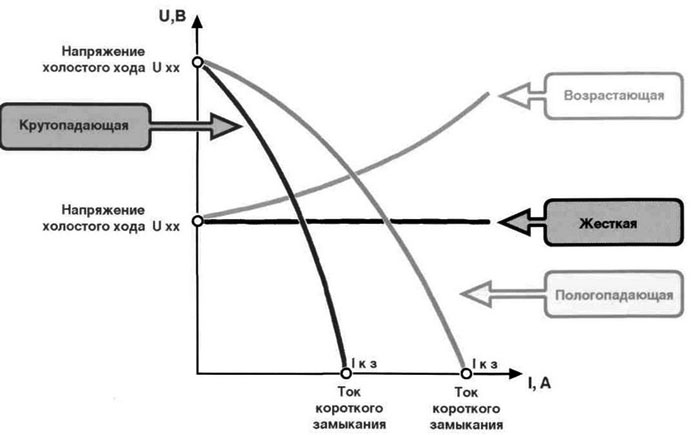

Зависимость напряжения дуги от тока в сварочной цепи при условии постоянной длины дуги называют статической вольт-амперной характеристикой дуги, которая графически представлена на рис. 1.7.

Вольт-амперная характеристика дуги имеет три области: падающую, жесткую и возрастающую.

Рис. 1.7. Статическая вольт-амперная характеристика дуги в общем виде 10

С увеличением тока от холостого до 100 А напряжение уменьшается из-за увеличения поперечного сечения столба дуги и его проводимости. Вольт-амперная характеристика будет падающей, и дуга горит неустойчиво. При увеличении тока от 100 до 1000 А напряжение сохраняет постоянную величину, так как поперечное сечение столба дуги и площади анодного и катодного пятен увеличивается пропорционально току. При этом вольт-амперная характеристика будет жесткой, дуга горит устойчиво, что обеспечивает нормальный процесс сварки. Такая дуга используется при ручной дуговой сварке. Увеличение тока более 1000 А приводит к возрастанию напряжения, так как увеличение плотности тока не сопровождается увеличением катодного пятна из-за ограниченного поперечного сечения электрода. Вольт-амперная характеристика будет возрастающей. Такая дуга используется при сварке под флюсом и в защитных газах.

10 Лосев В.А., Юхин Н.А. Указ. соч. — С. 7.

Жесткая вольт-амперная характеристика дуги (см. рис. 1.7) возникает при ручной дуговой сварке штучным электродом низкоуглеродистой стали и при автоматической сварке под флюсом при высоких плотностях тока.

Первым условием зажигания и устойчивого горения дуги является наличие электрического источника питания дуги достаточной мощности, обеспечивающего быстрое нагревание катода до высокой температуры и эмиссионной активности при возбуждении дуги.

Однако полная стабилизация горения дуги достигается только при достаточной степени ионизации столба дуги, что является вторым условием для зажигания и горения дуги. Для этого в состав покрытия штучных электродов или в состав флюсов таких элементов вводятся, как было сказано выше, такие элементы, как калий, натрий, барий, литий, алюминий, кальций и др. Эти элементы имеют низкий потенциал ионизации и в момент зажигания дуги способствуют ее быстрому возникновению.

При сварке на переменном токе третьим условием является наличие в сварочной цепи повышенной индуктивности (дросселя). Это объясняется тем, что в сварочной цепи переменного тока в процессе горения дуги образуются обрывы (100 обрывов дуги в секунду при промышленной частоте переменного тока 50 Гц). При сварке на переменном токе происходит сдвиг фаз между напряжением источника питания и током. Горение дуги относительно стабилизируется. При сварке на постоянном токе зажигание и горение дуги протекают стабильнее, чем при сварке на переменном токе. Однако в сварочную цепь постоянного тока также включают дроссели для улучшения стабильности горения дуги.

Однако полная стабилизация горения дуги достигается в точке пересечения вольт-амперных характеристик дуги и источника питания [1] (рис. 1.8).

Рис. 1.8. Вольт-амперная характеристика дуги при ручной дуговой сварке 12

На рис. 1.8. видно, что при увеличении длины дуги до 7 мм необходима большая регулировка тока (сварщиком при ручной сварке). Наиболее стабильно процесс осуществляется при длине дуги 2~5 мм.

Чтобы улучшить возбуждение дуги, используют высокочастотные устройства, специально предназначенные для этого, например осцилляторы. В свою очередь, для обеспечения надежного повторного возбуждения дуги применяют генераторы импульсов высокого напряжения (стабилизаторы).

Устойчивое горение дуги зависит от динамической характеристики источника питания дуги, который должен поддерживать горение дуги при изменении напряжения в сети и обеспечивать регулирование сварочного процесса

12 Лосев В.А., Юхин Н.А. Указ. соч. — С. 6.

в зависимости от состояния поверхности свариваемого изделия и скорости подачи сварочной проволоки.

Особенности горения дуги на постоянном или переменном токе выражаются в том, что дуга может отклоняться от нормального положения под воздействием магнитных полей, создаваемых вокруг нее. Магнитные поля воздействуют на движущиеся заряженные частицы электронов и ионы столба дуги и тем самым на всю дугу, особенно при сварке на постоянном токе. Это явление принято называть магнитным дутьем. На рис. 1.9 показано влияние места подвода тока к свариваемой детали и наклона электрода на отклонение дуги.

Отклонение дуги может быть вызвано присутствием ферромагнитных масс вблизи сварки. Для снижения влияния магнитного дутья на сварочную дугу необходимо применять специальные меры. К таким мерам относятся: сварка короткой дугой; подвод сварочного тока к точке, максимально близкой к дуге; наклон электрода в сторону действия магнитного дутья; размещение у места сварки компенсирующих ферромагнитных масс; использование трансформаторов или инверторных источников питания.

Нормальное Отклонение Отклонение

положение влево вправо

Рис. 1.9. Влияние места подвода тока к свариваемой детали и наклона электрода на отклонение дуги 13

Условия устойчивого горения сварочной дуги

Устойчивое горение дуги, от которого непосредственно зависит качество сварного соединения, это такой режим, при котором дуга длительное время горит не прерываясь при заданной силе тока сварки Iсв и напряжения дуги Uд, т.е. это такая сварочная дуга, горение которой не сопровождается короткими замыканиями или обрывами.

На устойчивость горения дуги влияют следующие факторы:

а) Режим сварки – т.е. соотношение между током Iсв и напряжением дуги Uд.

Для обеспечения процесса устойчивого горения дуги эти параметры Iсв и Uд должны находиться в определенной зависимости. Такая зависимость называется статическая вольт – амперная характеристика дуги – график зависимости между напряжением и силой тока сварочной дуги (для переменного тока – между действующими значениями этих величин) при постоянных длине дуги lд и диаметре электрода dэл и при работе в статическом режиме (рисунок 3.5). Это связано с тем, что для дугового разряда сопротивление не является постоянным, так как количество заряженных частиц зависит от интенсивности ионизации и главным образом от тока.

Поле графика можно разделить на 3 области:

I – напряжение Uд резко падает с возрастанием силы тока, называют характеристику дуги падающей. Сварка при таких характеристиках дуги находит ограниченное применение из-за малой устойчивости горения дуги (трудно обеспечить стабильный режим сварки lд);

Рисунок 3.5 – Вольт – амперная характеристика дуги

II – напряжение Uд не изменяется существенно с возрастанием силы тока, называют жесткой характеристикой дуги, находит самое широкое применение. При увеличении Iсв = 80÷800 А площадь активных пятен увеличивается пропорционально току, поэтому и падение напряжения во всех участках дугового разряда Uд сохраняются постоянными;

III – напряжение увеличивается с возрастанием силы тока, такая характеристика дуги называется возрастающей; т.е. при условии увеличения тока, соответственно возрастает плотность тока и для обеспечения устойчивости горения дуги должно обеспечиваться увеличение напряжения дуги Uд. Это можно объяснить тем, что при данном диаметре электрода dэл активное пятно на конце электрода принимает свой физически предельный размер равный dэл и с увеличением плотности тока получаем увеличение Uд.

Например, при сварке плавящимся электродом в среде защитного газа характеристика дуги возрастающая.

б) Род тока – переменный или постоянный ток. Вначале считалось, что устойчивое горение сварочной дуги может быть достигнуто только при питании ее постоянным током.

Электрические и тепловые процессы, происходящие в дуге переменного тока действительно несколько отличаются от процессов, происходящих в дуге постоянного тока, что влияет на устойчивость дуги.

Так при сварке переменным током промышленной частоты f = 50 полярность электрода и изделия сто раз в сек. периодически изменяются. Соответственно при переходе тока I через нуль в начале и конце каждого полупериода дуга угасает и температура дугового промежутка снижается, падает температура активных пятен на аноде и катоде, происходит определенная деионизация газов из-за изменения полярности. Падение температуры несколько отстает по фазе от перехода тока I через нуль. Особенно интенсивно падает температура активного пятна сварочной ванны, обусловленная интенсивным отводом тепла в массу изделия. Поэтому повторное зажигание дуги переменного тока в начале каждого полупериода обычно происходит только при повышенном U между электродами. Это напряжение называют пиком зажигания или напряжением повторного зажигания дуги Uз.

Необходимо указать, что затухания и обрыв дуги переменного тока происходят при прочих равных условиях, при меньшей ее длине, чем для постоянного тока. Чем выше токи сварочные, тем Uз меньше и устойчивее горение.

Устойчивость горения дуги резко повышается с увеличением напряжения холостого хода Uо = Uхх; чем выше Uз повторного зажигания дуги, тем выше должно быть Uхх источника питания. В трансформаторах дуговой сварки принимают Uо/ Uд = 1,8÷2,5 (но Uо < 80 В).

При сварке на переменном ~ токе неплавящимся электродом проявляется также выпрямляющее действие дуги, что отрицательно сказывается на качестве сварного соединения (уменьшается глубина провара, увеличивается Uз), повышается также температура электрода и увеличивается его расход.

Однако, в некоторых случаях переменный ток, кроме экономических (дешевле электроэнергия, простота в обслуживании и меньшая стоимость оборудования) имеет и технологические преимущества:

- отсутствие магнитного дутья, затрудняющего сварку особенно при I св3 350÷400 А. Так при ручной электродуговой сварке это ведет отклонению дуги за счет влияния магнитных полей и соответственно происходит выдувание металла сварочной ванны и плохое формирование шва;

- разрушение оксидной пленки при сварке Аl и его сплавов.

в) Характеристика источников питания (рассматривается в вопросе ИП сварочной дуги).

Что такое сварочная дуга

Сварочная дуга используется человечеством для неразъемного, герметичного соединения металлов более века назад. Ее изучением занимался физик Вольт. Затем появились устройства для сварки. Электрический разряд возникает в момент короткого замыкания между электродом и свариваемой деталью. Электрическая энергия преобразуется в тепловую, образуется ванна расплава. Создается диффузный однородный слой металла на месте свариваемого стыка.

Изучив вольт-амперные характеристики процесса, ученые усовершенствовали процесс сварки, создали сварочные аппараты, поддерживающие стабильное горение дуги.

Что такое сварочная дуга, определение

Что можно назвать сварочной дугой – это, по сути, длительный проводник, состоящий из ионизированных частиц, существующий во времени благодаря поддерживающему электрическому полю. Дуговой разряд характеризуется непрерывной формой, высокой температурой, возникает в газовой среде, способной к ионизации.

В учебниках сварщика определение сварочной электродуги звучит следующим образом: это длительный электрический разряд в плазме, состоящей из смеси ионизированных воздушных или защитных газов, а также испарившихся компонентов присадочного и основного металла.

Природа и строение

За короткое время разогреть металл до температуры плавления можно мощной сварочной дугой. Ее свойства характеризуются плотностью тока, вольтамперными показателями. С точки зрения электротехники, дуговой столб – ионизированный газовый проводник между катодом и анодом с большим сопротивлением, способностью к свечению. Детальное рассмотрение строения сварочной дуги поможет понять сущность температурного воздействия. Длина электродуги в среднем составляет 5 мм, она делится на основные зоны:

- анодную, она не более 10 микрон;

- катодную, она в 10 раз меньше анодной;

- столб – видимая светящаяся полоска.

За температуру сварочной дуги отвечает поток свободных электронов. Они образуются на катодном пятне. Оно разогревается до 38% температуры плазмы. В дуговом столбе электроны двигаются к аноду, а положительные частицы – к катоду. У столба нет собственного заряда, он остается нейтральным. Внутри частицы разогреваются до 10 000°С, металл при этом в среднем нагревается до 2350°С, стандартная температура ванны расплава составляет 1700°С.

Место входа и нейтрализации электронов называют анодным пятном. Его температура выше, чем катодного на 4–6%.

Напряжение в анодной и катодной зонах существенно снижается, свечения не возникает. Видима только плазма, излучающая ультрафиолетовые, инфракрасные и световые волны. Они вредны для органов зрения, кожи. Поэтому сварщики используют индивидуальные средства защиты.

Виды сварочной дуги

Существует несколько критериев классификации сварочной дуги. По типу сварочного тока и положению электрода относительно свариваемых элементов выделяют следующие разновидности:

- прямого действия, разряд перпендикулярен заготовке, параллелен электроду;

- косвенного действия, разряд возникает между двух электродов, наклоненных друг к другу под углом от 40 до 60°, и металлом.

Классификация состава плазмы столба:

- открытого типа возникает в воздушной атмосфере благодаря испаряемым из обмазки и металла компонентам;

- закрытая, возникающая под слоем флюса за счет газообразной фазы, образовавшейся из частиц электрода, металла, компонентов флюса при прохождении разряда;

- с подачей газовой смеси или однокомпонентного защитного газа.

Классифицируют дуговую сварку по материалу разжигающего электрода. Используют электроды:

- вольфрамовые тугоплавкие

- угольные или графитовые;

- стальные с различным типом обмазки, в состав которой входят ионизирующие компоненты.

По длительности воздействия различают стационарную (постоянную) электродугу и импульсную, применяемую при контактной сварке.

Условия горения

Сущность сварочного процесса заключается в преобразовании электрической энергии в тепловую.

Для поддержания сварочного столба необходимо создать условия для быстрой ионизации газа: детали прогревают, чтобы воздух вокруг них был теплым, или подают в рабочую зону газ, способный ионизироваться. Легче всего ионизируются частицы щелочных и щелочноземельных металлов. При пропускании тока через стержень их частицы становятся активными.

Чтобы дуговой столб не угасал, важно поддерживать постоянную температуру в катодной области. Она напрямую зависит от химического состава катода, его площади. Нужная температура поддерживается источником тока, в промышленных условиях она достигает 7 тысяч градусов.

Как возникает электрическая сварочная дуга

Как и любой электрический разряд, сварочная электродуга появляется при замыкании цепи. Возникновение тока при касании электрода к свариваемому металлу приводит к выработке большого количества тепла. В точке замыкания появляется расплав, он тянется за кончиком электрода, образуется шейка, которая мгновенно распыляется из-за сильного тока. Происходит ионизация молекул воздуха и защитного облака, они переносят поток электронов.

Направленность потока зависит от рода тока. Дуга разжигается на постоянном токе обратной и прямой полярности, на переменном. Частота угасания и розжига электродуги зависит от параметров рабочего тока.

Чем определяется мощность сварочной дуги

На мощностные параметры электродуги влияют несколько факторов:

- напряжение, возрастание приводит к увеличению мощности только в небольшом диапазоне, существуют ограничения по размеру электрода;

- сила тока, большой ампераж обеспечивает стабильное горение;

- величина напряжения плазмы, пропорциональна мощности.

Длиной сварочной дуги называют расстояние от сварного кратера до кончика электрода. От этой величины зависит объем выделившегося тепла.

По мощности сварочной дуги определяют скорость плавления металла. От этой характеристики зависит время выполнения сварочных работ. Регулировка силы тока производится для корректировки температуры в рабочей зоне, даже на длинном столбе электродуга не будет затухать при большом ампераже. Напряжение редко изменяют в процессе сварки.

Вольт-амперная характеристика

ВАХ описывает зависимость токовых параметров. С помощью этого графика определяют:

- мощность дуги;

- время горения,

- условия гашения.

Динамическая ВАХ описывает неустановившееся состояние электродуги, когда ее длина колеблется. Статическая вольт-амперная характеристика отражает зависимость вольтажа от ампеража при постоянной дуговой длине. График делится на три области:

- падающая – при подъеме силы тока напряжение резко спадает, это связано с формированием столба: площадь сечения плазменного потока возрастает, электропроводность плазмы изменяется;

- жесткая, это участок стабильной плотности тока и падения напряжения, с ростом ампеража от 100 до 1000 А пропорционально увеличивается диаметр дугового столба (анодное и катодное пятна, соответственно, изменяются);

- возрастающая, характеризуется постоянным размером катодного пятна, она ограничена диаметром электрода, при увеличении ампеража по закону Ома увеличивается U, R дугового столба.

Статическая вольт-амперная харакетиристика сварочной дуги: 1 — падающая; 2 — жесткая; 3 — возрастающая.

ВАХ процесса обычной ручной сварки с использованием плавящихся и неплавящихся электродов на воздухе или в облаке защитного газа ограничена двумя первыми областями, до третьей ампераж не доходит. Механизированной сварки с использованием флюсов соответствует графику II и III областей, сварка плавящимся электродом в облаке защитной атмосферы – III.

При использовании оборудования, генерирующего переменный ток, возбуждение сварочной дуги происходит в каждом полупериоде, на пике зажигания. При переходе через ноль электродуга затухает, нагрев активных пятен прекращается. Покрытия электродов, содержащие активные щелочные металлы, повышают устойчивость ионизации. Защитное облако затрудняет розжиг на переменном токе, но поддерживают горение на постоянном. Между полюсами возникает ионизация молекул газа.

При выборе оборудования необходимо это учитывать, что вольт-амперная характеристика электродуги зависит от внешней ВАХ. Работу сварочного аппарата рассматривают как наложение графиков. Для ручной сварки необходимы источники питания с падающими областями ВАХ (повышенным напряжением холостого хода), чтобы была возможность изменять длину дуги, регулируя ампераж. Сила тока короткого замыкания во время падения капли с плавящегося электрода на свариваемый металл на 20–50% выше дугового тока. Для сварки плавящимся электродом используют дугу размыкания. Для розжига дуги вольфрамовым или угольным электродом желателен вспомогательный разряд.

При высоких значениях тока короткого замыкания возрастает риск прожогов металла. При падении капли происходит замыкание, затем резко возрастает до первоначальных значений – ампераж возрастает до величины тока короткого замыкания, образовавшийся мостик перегорает, дуга возбуждается снова. Изменения тока и напряжения в столбе происходят моментально, за доли секунды. Сварочное оборудование должно быстро реагировать на колебания, стабилизировать напряжение.

Особенности дуги

Благодаря особым свойствам, электрическая дуга используется при сварке с тугоплавкими и плавящимися электродами. Она быстро разогревает металл, образуя ванну расплава. Электрический ток эффективно преобразуется в тепловую энергию с минимальными потерями.

По природе происхождения электрическую сварочную дугу можно сравнить с другими видами электрических зарядов. Основные отличительные характеристики дуги:

Читайте также: