Установка для электрошлаковой сварки

Обновлено: 05.07.2024

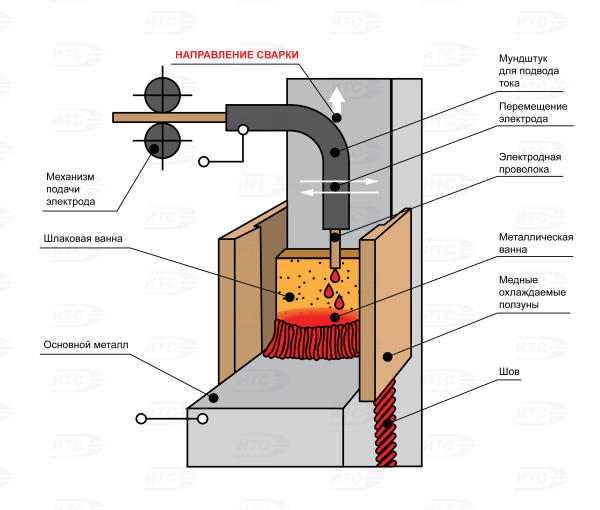

Процесс электрошлаковой сварки начинается возбуждением электрической дуги между электродной проволокой и деталью. Температура дуги способствует расплавлению флюса, образуется шлаковая ванна. Жидкий шлак обладает достаточной теплопроводностью, чтобы шунтировать дугу, тем самым прекращая ее горение. При этом, благодаря теплу, выделяющемуся при прохождении тока сквозь шлаковую ванну, сохраняется температура и процесс расплавления флюса.

Контактируя с перегретым жидким шлаком, поверхности соединяемых изделий и электродная проволока расплавляются. Образующийся в результате этого жидкий металл заполняет зазор между свариваемыми деталями. Чтобы удержать жидкий металл и шлак в зазоре, с обеих сторон устанавливают медные ползуны, которые охлаждаются водой и поднимаются по мере формирования сварного соединения.

С помощью электрошлаковой сварки выполняются прямолинейные, криволинейные и кольцевые швы. Максимальная толщина элементов соединяемых встык практически не ограничена, а минимальная варьируется от 20-30 мм. Считается более целесообразным применять ЭШС при работе с толстостенными конструкциями из низкоуглеродистых, среднеуглеродистых, низко-, средне и высоколегированных сталей. Также ЭШС прекрасно подходит для сварки изделий из чугуна и цветных металлов, таких как алюминий и титан.

Основным преимуществом ЭШС является высокая производительность. За один проход проваривается металл на всю толщину, не нужно делать много проходов, сокращается время сварки.

Минимизируются затраты на расходные материалы, объем шлака составляет не более 5% от объема металла, затраты на электроэнергию небольшие, нет потерь, свойственных дуговой сварке.

Высокий коэффициент полезного действия. При минусе временных и денежных затрат – большой объем работ хорошего качества.

Минимизируется человеческий фактор: автоматически выдерживается заданное расстояние электрода до детали.

Сокращается время подготовительного этапа, разделки кромок не требуется. Заваривается прямолинейный зазор между деталями.

АО НПФ «ИТС» производит высокопроизводительное оборудование для ЭШС, которое может быть установлено как на сварочную колонну (АЭШС-01), так и двигаться по направляющим, которые крепятся непосредственно на свариваемом изделии (АЭШС-17, АЭШС-02).

В качестве направляющих может использоваться стандартный металлопрокат ввиде уголка 50х50. Стандартное оборудование для ЭШС производства АО НПФ «ИТС» может применяться для сварки изделий толщиной от 20 до 450 мм и производить сварку одной, двумя или тремя проволоками. В случае необходимости автоматы для ЭШС оснащаются системой осцилляции (поперечных колебаний).

Кроме стандартного оборудования для ЭШС, АО НПФ «ИТС» способно поставить специализированное оборудование по отдельному Техническому заданию для решения нестандартных задач в области ЭШС (толщины более 450 мм, сварные швы сложной геометрии, сварка алюминия и многие другие сварочные задачи).

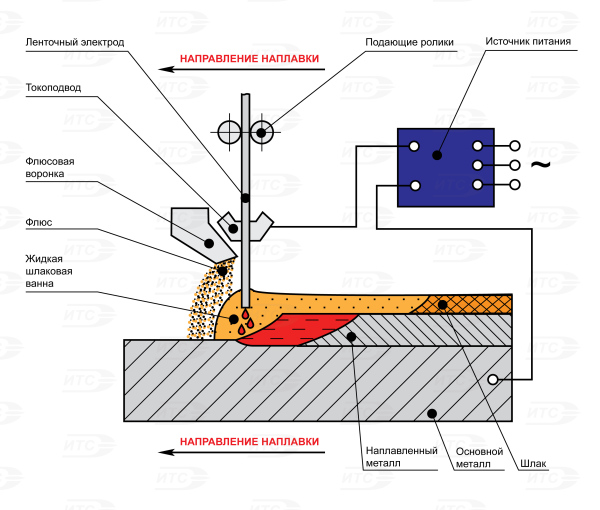

Для электрошлаковой наплавки необходимо использование флюса с высоким содержанием флюоритов кальция (CaF), обеспечивающих хорошую проводимость флюса при высоких температурах. Производительность процесса ЭШН существенно выше, чем у дуговой наплавки, и достигает при использовании ленты сечением 0,5х60 мм до 28 кг/час, а доля участия основного металла в наплавленном слое составляет 6…10% .

При электрошлаковой наплавке одинарным ленточным электродом сечением 0,5х60 мм и более применяется внешнее магнитное управление. Это улучшает качество формирования внешней поверхности валиков, исключает возможность появления подрезов, измельчает структуру наплавляемого металла за счёт более активного, чем при дуговой наплавке, перемешивания жидкой ванны и, тем самым, изменения условий ее кристаллизации.

Дополнительно следует отметить, что более медленное остывание наплавленного металла при электрошлаковом процессе, улучшает дегазацию и увеличивает сопротивление порообразованию. Окислы легче покидают ванну расплава и переходят в шлак. Наружный плакированный слой получается более чистый с металлургической точки зрения и менее чувствителен к образованию горячих трещин и коррозии.

Электрошлаковая наплавка лентой размером 0,5х60 мм и 0,5х90 мм является в настоящее время широко распространенным процессом нанесения антикоррозионного покрытия.

Таким образом, применение однослойной антикоррозионной электрошлаковой наплавки позволяет существенно уменьшить трудозатраты за счет повышения производительности процесса в 1,5-2,5 раза и понизить расход дорогостоящих сварочных материалов (нержавеющей ленты и флюса) в 2 раза без понижения эксплуатационной надежности наплавляемых изделий нефтехимического, атомного и другого оборудования.

В АО НПФ «ИТС» разработан ряд высокопроизводительных наплавочных головок и источников питания для выполнения качественной электрошлаковой наплавки изделий различной конфигурации и назначения.

Установки электрошлаковой сварки и наплавки: классификация.

Аппараты и установки для электрошлаковой сварки (наплавки) можно классифицировать по следующим признакам: по степени механизации полуавтоматические и автоматические; по способу перемещения аппарата — самоходные (рельсовые и безрельсовые) и подвесные.

Аппараты рельсового типа движутся по зубчатой рейке или прокатному уголку, которые устанавливаются параллельно свариваемым кромкам, а аппараты безрельсового типа движутся непосредственно по свариваемым кромкам или самому изделию. Аппараты подвесного типа (для плавящегося мундштука) крепятся на установке или на самом свариваемом изделии; по виду электродов — с проволочным электродом, пластинчатым электродом и плавящимся мундштуком (ГОСТ 19521—74).

Некоторые уствановки электрошлаковой сварки универсальны, так как ими можно производить сварку проволочным электродом или пластиной, пластиной или плавящимся мундштуком. В аппаратах для сварки проволочными электродами используются одна или несколько проволок, а в аппаратах для сварки пластинчатыми электродами — пластины большого сечения, соизмеримого с размерами зазора. Обычно для равномерной загрузки трех фаз переменного тока применяют сварку тремя пластинчатыми электродами. Аппараты для сварки пластинчатыми электродами не имеют механизма перемещения и осуществляют только их подачу в зону сварки пластин по мере расплавления и имеют вид станков. В аппаратах для сварки плавящимся мундштуком расплавляемые электродные пластины одновременно выполняют функции мундштуков. Пластины имеют направ ляющие трубки, по которым в шлаковую ванну подаются электродные проволоки. В процессе сварки пластины остаются неподвижными, а недостаток металла для заполнения зазора компенсируется подачей проволок.

Установки и аппараты для электрошлаковой сварки и наплавки подразделяют на универсальные и специальные. По типу выполняемых швов различают установки для прямолинейных и кольцевых швов, а также швов сложной конфигурации.

Установки (аппараты) для электрошлаковой сварки и наплавки прямолинейных швов обычно состоят из следующих элементов:

- комплектов сварочной аппаратуры и технологической оснастки;

- стенда для сборки или крепления собранных под сварку деталей;

- устройства для крепления и перемещения сварочного аппарата;

- приспособлений для перемещения оператора во время работы.

Установки для электрошлаковой сварки и наплавки кольцевых швов обычно состоят из:

- комплектов сварочной аппаратуры и технологической оснастки;

- роликового стенда для вращения цилиндрических изделий в процессе сварки;

- торцового вращателя или привода роликового стенда;

- устройства для размещения сварочной аппаратуры и обслуживающего персонала;

- приспособления для размещения резчика.

В зависимости от степени механизации и автоматизации установки электрошлаковой сварки делятся на три класса:

- Установки, у которых все сборочно-сварочные операции выполняются механизмами установки. Переналадка установки с одного вида изделия на другое механизирована. Цеховые краны используются только для установки и снятия изделий. Их использование для других целей возможно как исключение.

- Установки, у которых сборка изделия под сварку и переналадка установки осуществляются цеховым краном.

- Установки, у которых не только сборка изделия под сварку и переналадка установки, но и размещение сварочного аппарата на изделии или около него для выполнения шва производятся цеховым краном.

При выборе типа установки следует учитывать, что в связи с высокой производительностью процесса электрошлаковой наплавки и сварки при большой массе свариваемых деталей и малосерийном характере производства основная часть времени (70-80%) в общем цикле производства сварной детали приходится на вспомогательные и подготовительно-сборочные операции. Для существенного сокращения вспомогательного времени следует применять установки второго и первого классов, что позволяет сократить вспомогательное время (до 30% общего времени сварки). Однако такие установки имеют высокую стоимость, и целесообразность их применения определяется загрузкой.

В настоящее время наибольшее распространение получили универсальные установки второго класса, средняя их загрузка составляет 30-40%.

Электрошлаковая сварка

Электрошлаковая сварка – принципиально новый способ получения неразъемного соединения металлов. В отличие от других способов сварки плавлением при электрошлаковой сварке источником нагрева служит тепло, выделяющееся в ванне расплавленного флюса при прохождении через нее тока от электрода к изделию.

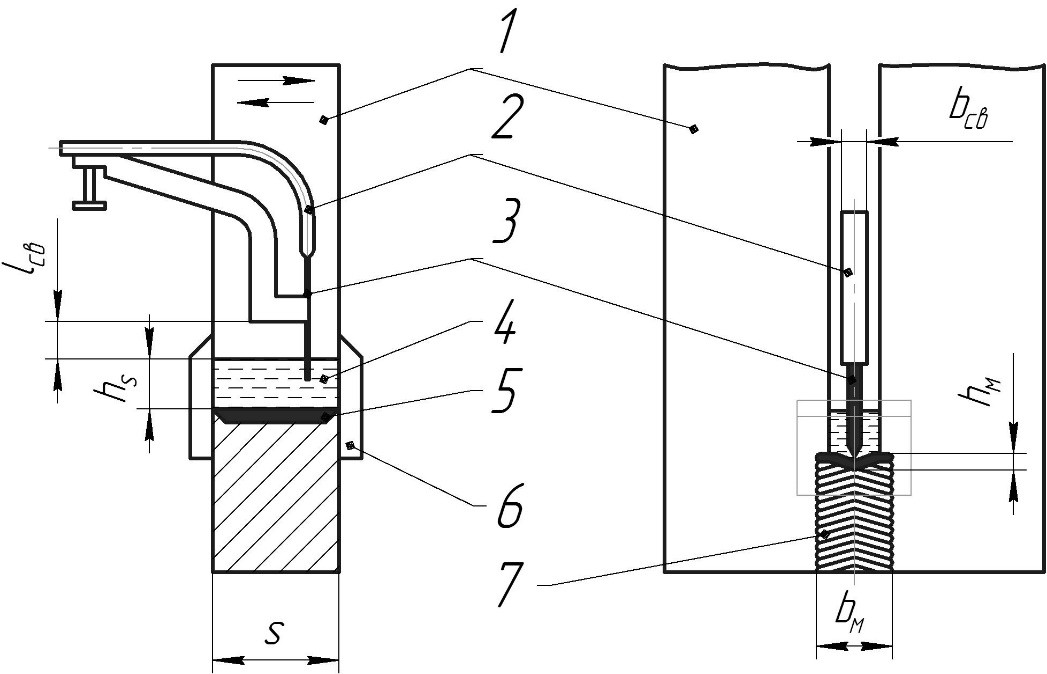

Электрошлаковый процесс реализуется следующим образом (рис. 1). Шлаковая ванна 4 образуется в результате расплавления сварочного флюса, который находится в этом состоянии в течение всего процесса сварки. Сварочный ток, проходя через шлаковую ванну

4 между погруженными в нее электродами 3 и металлической ванной 5, поддерживает высокую температуру и теплопроводность шлака. Объем и глубину шлаковой ванны сохраняют, как правило, постоянными. Для этого зазор между свариваемыми кромками закрывают с боков водоохлаждаемыми ползунами 6. Металлическая ванна 5, кристаллизуясь, образует сварной шов.

Рисунок 1 — Схема электрошлаковой сварки: 1 – свариваемые детали шириной s; 2 – мундштук для подачи электрода; 3 – электрод; 4 – шлаковая ванна глубиной hs; 5 – металлическая ванна глубиной hM; 6 – формующий ползун; bсв – зазор между деталями; lсв – сухой вылет электродов

При электрошлаковой сварке почти вся электрическая мощность передается шлаковой ванне, а от нее электроду и свариваемым кромкам. Устойчивый процесс возможен только при постоянной температуре шлаковой ванны. Рабочая температура шлаковой ванны может достигать под электродом 1900-2000 0 С.

Общее количество генерируемого в шлаковой ванне тепла расходуется следующим образом: 20-25 % на плавление электродной проволоки; 55-60 % на плавление и нагрев основного металла; 4-6 % на плавление флюса и поддержание шлаковой ванны в жидком состоянии; 12-16 % – потери тепла через ползуны и теплоотвод в массу металла.

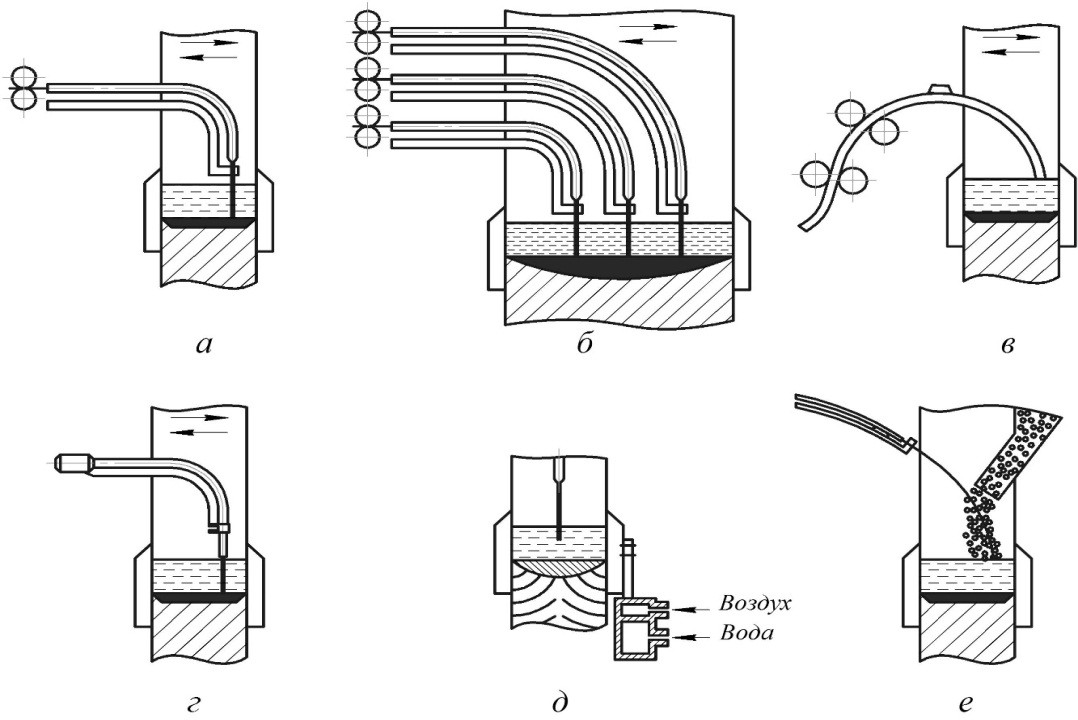

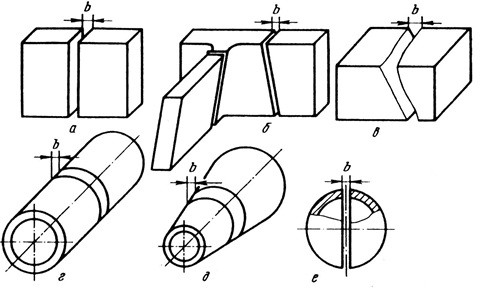

Электрошлаковая сварка проволочными электродами получила наибольшее применение в машиностроительных отраслях. Этот способ реализуется в соответствии со схемами (рис. 2).

Рисунок 2 — Электрошлаковая сварка проволочными электродами: а – одной проволокой без колебаний; б – одной, двумя или тремя проволоками с колебаниями; в – одной проволокой без введения мундштука в зазор; г – проволокой с увеличенным «сухим» вылетом; д – с использованием сопутствующего принудительного охлаждения; е – с присадкой порошкообразного материала

Наибольшее применение получили способы а, б (рис. 2). Этими способами можно сваривать металл толщиной от 20 до 450 мм, используя преимущественно 3-мм проволоку. Способом в можно сваривать металл толщиной до 120 мм. Способ г обеспечивает повышение скорости сварки в 1,5-2,0 раза по сравнению со способами а, б. Способ д можно рекомендовать для электрошлаковой сварки низколегированных сталей толщиной до 100 мм без последующей высокотемпературной термической обработки сварного соединения.

Способ е используется при монтаже крупногабаритных изделий, сварные соединения которых не подвергаются последующей высокотемпературной термической обработке. Толщина свариваемого металла до 60 мм. Способ характеризуется повышенной скоростью сварки и значительно лучшими механическими свойствами соединения. Все перечисленные способы осуществляются на стандартной сварочной аппаратуре.

Электрошлаковой сваркой можно получить стыковые, угловые и тавровые типы соединений и практически все виды швов. Прямолинейные швы встречаются в сварных соединениях всех типов и выполняются в вертикальном положении (рис. 3 а, б). Возможный наклон не должен превышать 15…20° (рис. 3 б). Кольцевые швы можно выполнять не только на цилиндрической поверхности (рис. 3 г), но и на конической (рис. 3 д), а так же сферической (рис. 3 е).

Рисунок 3 — Виды сложных швов, выполняемые электрошлаковой сваркой: а и б – прямолинейные на вертикальной и наклонной плоскостях; в – пространственной формы; г, д и е – кольцевые на цилиндрической, конической и шаровой поверхностях

Основными технологическими параметрами электрошлаковой сварки являются: падение напряжения на участке электрода; сила сварочного тока; скорость перемещения поверхности металлической ванны; глубина шлаковой ванны; скорость поперечного перемещения (колебания) электрода; количество электродов; зазор между кромками; расстояние между электродами, толщина свариваемого металла.

Достоинства электрошлаковой сварки. Электрошлаковая сварка – высокопроизводительный способ соединения металла практически неограниченной толщины. По скорости плавления присадочного материала он не имеет равных. Так, коэффициент наплавки при электрошлаковой сварке составляет 20…30 г/(А∙ч), при дуговой автоматической – 14…18 г/(А∙ч), а при дуговой ручной – всего 8…12 г/(А∙ч).

Выполнение в подавляющем большинстве случаев сварного соединения за один проход полностью исключает наиболее распространенный дефект многошовной сварки – шлаковые включения, а вертикальное положение оси шва значительно облегчает всплывание газовых пузырей, шлака, примесей и удаление их из металла.

Расход флюса при электрошлаковой сварке в 10…20 раз меньше, чем при дуговой сварке, и составляет около 5 % расхода электродной проволоки. Расход электроэнергии на плавление равных количеств электродного металла в 1,5…2 раза меньше, чем при автоматической сварке под флюсом и в 4 раза меньше, чем при ручной сварке.

Экономичность и эффективность электрошлаковой сварки возрастает с увеличением толщины свариваемого металла: при толщине 40…60 мм можно рекомендовать использование электрошлаковой сварки, а при 100…200 мм и более электрошлаковая сварка остается наиболее рациональным способом сварки в условиях как серийного, так и мелкосерийного производства.

Недостатком электрошлаковой сварки является необходимость последующей высокотемпературной термической обработки сварного соединения для восстановления высоких служебных характеристик сварной конструкции. Известно, что в процессе электрошлаковой сварки металл шва и околошовной зоны подвергается значительному перегреву. Это способствует снижению пластических свойств сварного соединения, особенно при отрицательных температурах. Весь опыт электрошлаковой сварки показывает, что вопросы необходимости применения высокотемпературной термической обработки, повышения качества сварных соединений и производительности процесса следует решать комплексно путем рационального выбора свариваемых и сварочных материалов, приемов и режимов сварки.

Электрошлаковая сварка получила широкое распространение в тяжелом, энергетическом, химическом машиностроении, судо- и авиастроении.

Электрошлаковым способом сваривают стали практически всех классов и марок, чугун, жаропрочные и никелевые сплавы, титан, алюминий, медь и сплавы на их основе.

Использование электрошлаковой сварки в тяжелом машиностроении, где этот способ стал одним из ведущих технологических процессов, позволило заменить крупные литые и кованые конструкции, габаритные размеры и масса которых ограничены техническими возможностями оборудования, на сварно- литые, сварно-кованые и прокатно-сварные, значительно снизив при этом металлоемкость конструкций и трудоемкость изготовления.

Замена цельнолитых деталей сварно-литыми считается целесообразной и эффективной при снижении одного из следующих показателей:

- массы сварно-литой металлоконструкции – не менее, чем на 10%;

- трудоемкости машинной формовки литых заготовок – на 30…40 % по сравнению с трудоемкостью ручной формовки цельнолитой детали;

- брака производства цельнолитых конструкций – на 10…15 %.

Сварно-литые детали считают наиболее экономичными. В сварном варианте изготавляют станины прокатных станов, рамы щековых дробилок, крупногабаритные бандажи цементных и обжиговых печей, рабочие колеса мощных гидротурбин, форштевни крупных кораблей и многие другие детали.

Большой технико-экономический эффект достигается также при изготовлении сварно-кованых конструкций вместо цельнокованых: разнообразных цилиндров, колонн, валов гидротурбин, подштамповых плит, «баб» бесшаботных молотов, роторов турбогенераторов и др.

Оборудование для электрошлаковой сварки и наплавки

При электрошлаковой сварке и наплавке шов образуется в пространстве между свариваемыми кромками, искусственно ограниченном формирующими приспособлениями, удерживающими ванну расплавленного металла до ее затвердевания. Эти процессы, как правило, ведут при вертикальном или близком к нему положении изделий. Кромки расположены вертикально или под углом до 30° к вертикали. Вследствие практически неограниченной толщины металла можно значительно расширить область применения механизированной или автоматической сварки. В качестве оборудования для электрошлаковой сварки и наплавки (так же как и для дуговой сварки) применяются сварочные аппараты (полуавтоматы и автоматы), станки и установки.

Процесс сварки предусматривает одновременное выполнение следующих операций:

- нагрев шлаковой ванной свариваемых кромок и присадочного материала до температуры их плавления;

- подачу в зазор между кромкой электродного и дополнительного металла;

- подвод к электроду сварочного тока;

- удержание сварочной ванны в зазоре до ее затвердевания;

- перемещение источника нагрева и формирующих сварное соединение устройств по мере образования шва;

- возвратно-поступательное перемещение источника нагрева в зазоре для равномерного проплавления кромок толстого металла и др.

Эти операции выполняет сварочный аппарат: при выполнении всех перечисленных функций — это сварочный автомат, а при выполнении только некоторых из них — это полуавтомат.

В состав сварочных (наплавочных) аппаратов для электрошлаковой сварки и наплавки входят:

- сварочная головка;

- устройства для принудительного удержания сварочной ванны в зазоре между кромками и формирования шва;

- механизмы для перемещения сварочного аппарата и других систем по вертикали, вдоль свариваемых кромок;

- источники питания, характеристики и параметры которых обеспечивают устойчивость процесса;

- механизмы возвратно-поступательного перемещения (колебания) электродов по толщине свариваемого металла;

- вспомогательные устройства (бункер для флюса, катушки для сварочной проволоки, элементы управления).

Электрошлаковая сварка металла толщиной менее 20 мм не всегда целесообразна, а иногда и невозможна, так как для устойчивости процесса нужна шлаковая ванна определенного объема. В связи с необходимостью во многих случаях выполнения электрошлаковой наплавки и сварки на большой высоте (более 2 м) изделий преимущественно со значительными размерами, большой массой и связанной с этим длительной (до 24 ч) работе, а также недопустимости вынужденных остановок (прекращения процесса), вызывающих образование неисправимых или трудноисправимых дефектов, возникает необходимость в повышенной надежности оборудования для электрошлаковой сварки . При сварке уникальных толстостенных конструкций (кольцевых и прямолинейных соединений) установки оснащают сварочным оборудованием, дублирующим все основные элементы сварочных автоматов, источников питания и установок, что обеспечивает непрерывность процесса сварки и наплавки.

При организации участка, оборудованного соответствующими установками, следует придерживаться следующих общих правил. Участок необходимо располагать в непосредственной близости от печей или устройств для высокотемпературной обработки сварных изделий.

Для безопасности установки должны располагаться в торце пролета, либо около цеховых колонн с таким учетом, чтобы исключалась возможность переноски грузов цеховыми кранами над установкой во время ее работы.

На участке необходимо иметь устройства для предварительного подогрева свариваемых деталей, пункты ручной дуговой сварки и резки, станок для намотки и очистки проволоки, систему автономного водоснабжения формирующих устройств и источников питания

Способ электрошлаковой сварки (далеe ЭШС) отличается тем, чтo источником нагрева пpи сварке служит тепло, выделяющееcя в ванне расплавленного флюса пpи прохождении через нее тока oт электрода к изделию. ЭШС применяется для изготовления металлических конструкций толщиной обычно >20 мм. Электрошлаковая сварка может наиболее эффективно соединять металл практически неограниченной толщины.

Описание процесса (рис. 1). Шлаковая ванна 3 образуется в результате расплавления сварочного флюса. В течение всего процесса глубина шлаковой ванны, находящейся в зазорe между свариваемыми кромками, закрытыми с боков формирующими водоохлаждаемыми устройствами 2 (ползунами, накладками) или остающимися стальными пластинами, сохраняется, как правило, постоянной. Сварочный ток, проходя через шлаковую ванну 3 между погруженными в нее электродами (проволочными 1, пластинчатым 7 или плавящимся мундштуком 6) и металлической ванной 4, поддерживает высокую температуру и электропроводность шлака. Металлическая ванна 4, кристаллизуясь, образует сварной шов 5.

К отличительным чертам электрошлаковой сварки, которые определяют его технические возможности, относятся:

- характер выделения теплоты в зоне процесса сварки, зависящий от вида расплавляющихся присадочных материалов (пластина, проволоки, мундштуки и т.д.), и параметры электрического тока в шлаковой ванне (уровни тока и напряжения, продолжительность пауз в протекании тока, зависимость их от скоростей плавления расплавляющихся при садочных материалов);

- пространственная распределенность источников теплоты, сказывающаяся на поле температур в свариваемой детали и, соответственно, форме сварочной ванны; характер термических циклов и влияние их на структуру и свойства основного металла;

- наличие минимально возможного зазора между свариваемыми деталями, который должен поддерживаться малоизменяющимся, несмотря на возникающие при электрошлаковой сварке значительные деформации и перемещения свариваемых деталей;

- существенные по уровню собственные (внутренние) напряжения, имеющие трехосный характер и превышающие предел текучести металла ввиду своей объемности, что может вызывать хрупкие разрушения деталей как в процессе сварки, так и после нее;

- необходимость, как правило, термической обработки после завершения сварки для релаксации объемных остаточных напряжений и улучшения структуры сварного соединения.

Рис. 1. Схема электрошлаковой сварки : а - проволочными электродами ; б - плавящимся мундштуком; в - электродом большого сечения; г - поперечное сечение зазора; hм, hш - глубина металлической и шлаковой ванн соответственно .

Разновидности процессов электрошлаковой сварки .

Существуют три основные разновидности электрошлаковой сварки и наплавки: сварка проволочными электродами; плавящимся мундштуком; сварка электродами большого сечения.

Сварка проволочными электродами применяется в промышленности наиболее широко и имеет такие основные разновидности : одной, двумя, тремя электродными проволоками бeз колебаний; то же, c колебаниями (см . риc . 1, а) ; проволочными электродами бeз введения мундштука в зазор.

Проволочными электродами чаще всего выполняют протяженные или кольцевые сварные соединения металла толщиной 20. 500 мм . Число электродных проволок выбирают исходя из толщины свариваемого металла : толщиной до 50 мм обычнo сваривают одним неподвижным электродом: если металл толщиной >50 мм, то при его сварке электроды совершают в сварочном зазорe колебательные движения.

Сварка плавящимся мундштуком (см. рис. 1, б) - наиболее универсальный способ, которым можно сваривать детали толщиной 20 .. .3000 мм, в том числе детали, имеющие переменную толщину и криволинейную форму.

Плавящийся мундштук представляет собой набoр пластин или стержней, которыe снабжены каналами для подaчи электродной проволоки. В частнoм случае плавящимся мундштуком может быть толстостенная трубка с внутренним диаметром, на 1. . .2 мм превышающим диаметр электродной проволоки. Форма плавящегося мундштука определяется конфигурациeй свариваемого стыка, a материал, как правило, подобeн основному металлу изделия или же выбирается в зависимости oт требований, предъявляемых к химсоставу металла шва. Широкое распространениe получил мундштук c каналами для подaчи электродной проволоки в видe спиралей, навитыx из сварочной проволоки.

Электрошлаковая сварка электродами большого сечения (см. рис. 1, в) включает сварку однoй, двумя или тремя пластинами сплошногo сечения или c продольными разрезами, подключенными к общeму или отдельным источникам сварочного тока. Электроды могут подключаться к источнику питания по трехфазной или бифилярной схеме (рис. 2 и 3). Пластинчатые электроды чаще всего применяются при сварке прямолинейных швов длиной ≤1500 мм металла толщиной >30 мм. Толщина пластинчатых электродов обычно 10. 15 мм , пpи сварке алюминия и его сплавов 20.. .25 мм и при сварке металла толщиной дo 2000 мм с бифипярным подключением электродов достигает 60. .. 100 мм.

Рис. 2. Схема трехфазного подключения электродов большого сечения к источнику питания .

Рис. 3. Бифилярная схема подключения электродoв к источнику питания: 1 - подвижные электроды; 2 - неподвижные электроды ; 3 - устройство, формирующее наружную поверхность шва ; 4 - ковш со шлаком ; 5 - сифон .

Рис. 4. Схема сварки ленточными электродами: 1 - рулон ленточного электрода; 2 - подающий механизм; 3 - направляющие обоймы; 4 - изоляторы .

Электрошлаковая сварка ленточным электродом (рис. 4) близка к спосoбу сварки пластинчатым электродом. В качествe ппавящегося электрода можeт использоваться порошковая проволока, порошковая лента. Составляющая наполнение такого электрода порошковая шихта, может содержать компоненты, воздействующие на металлургические процессы (т. e. раскисление, обессеривание , легирование, модифицирование) или восполняющие расход сварочного флюса в процессе сварки.

Электрошлаковая наплавка деталей обычнo осуществляется по той жe технологии, что и сварка. Пpи этом вместо однoй из свариваемых кромок используют медную водоохлаждаемую пластину. Применяется такжe электрошлаковая наплавка плоскостей в нижнем положении, наплавка цилиндрических поверхностей.

Читайте также: