Установка для сварки ленточных пил

Обновлено: 25.04.2024

Инструмент для ленточнопильных станков постоянно работает при воздействии растягивающих напряжений, отчего пилы часто разрываются. Несмотря на то, что инструментальные стали не очень охотно свариваются, единственным способом восстановления работоспособности лезвий считается всё же сварка пильного полотна. Для чего, естественно, потребуется аппарат для сварки ленточных пил.

Особенности сварки

При обрыве части ленточной пилы, необходимо подготовить лезвие к сварке. Оксидную плёнку тщательно удаляют с обеих поверхностей, поскольку такая плёнка мешает надёжной сварке, а иногда совсем прерывает процесс. После обезжиривания участок протирают влажной ветошью.

Следующей подготовительной стадией является шлифование торцов свариваемого пильного полотна. В домашних условиях для этих целей используют фрезер, а при надёжном закреплении кромок полотна на слесарном верстаке сгодится и обычная «болгарка» с мелкозернистым абразивным диском. Кромки затачивают под углом 45 º , а затем прикладывают друг к другу, проверяя, чтобы между ними не было видимого зазора.

Бывает, что разорванное пильное полотно деформировано. Сварка ленточных пил по металлу со скрученным лезвием невозможна, поэтому придётся предварительно провести отпуск, режим которого подбирается соответственно марке стали. Для ленточных пил, которые изготовлены из быстрорежущих сталей, режим отпуска заключается в их нагреве до 300…400 º С, выдержке при этой температуре в течение 2…3 минут и последующем медленном охлаждении на спокойном воздухе. Ленточные пилы из углеродистых легированных сталей отпускают при более низкой температуре – 180…250 º С.

Сварка кромок может быть только стыковой.

Оборудование

Станки для сварки ленточных пил подразделяются на стационарные и мобильные. Последние представляют собой импульсные агрегаты использующие принцип сварочного инвертора. Стационарные станки для сварки ленточных пил работают от трёхфазной сети 380 В, и обладают повышенными технологическими возможностями.

Последовательность действия аппарата для стыковой сварки ленточных пил такова. Фиксация заготовки происходит в зажимном устройстве, которое имеет две стороны. Левая, неподвижная часть электрически изолирована. Правая – подвижная – соединяется с заземлителем. После зажима краёв разорванного пильного полотна обе части сближаются, и к ним прикладывается давление прижима. Источником давления могут быть:

- Механические передачи типа «винт-гайка» (для портативных аппаратов).

- Пружина (используется также в самодельных устройствах).

- Энергия сжатого воздуха.

- Гидравлика.

В большинстве конструкций используется пневматический прижим, что удобно, поскольку для охлаждения сварочного аппарата всё равно потребуется достаточно мощный вентилятор.

В процессе разогрева сжимаемые кромки лезвия плавятся. После этого давление должно поддерживаться ещё некоторое время, для того, чтобы удалить легкоплавкие примеси из сварного шва. При этом расход электроэнергии практически не снижается. Такой недостаток отсутствует в аппаратах для сварки ленточных пил, которые реализуют контактный флеш-метод сварки. При этом давление к заготовке прикладывается не всё время, а лишь в конечный момент процесса, когда ток (из-за больших зазоров) уже разогрел кромку лезвия до достаточно высокой температуры.

Модели и принципы их выбора

Машины для электросварки ленточных пил контактным способом подбирают по таким параметрам:

- Мощности (в том числе, и автоматического выключателя тока).

- Наличию предохранителя от перегрузки.

- Диапазону изменения усилия прижима и возможность его автоматического регулирования.

- Способу изменения RC-сопротивления: при малых диапазонах необходимо более тщательно следить за состоянием поверхности зажимных губок.

- Материалу зажимных губок (его твёрдости в горячем состоянии и наличию антикоррозионного покрытия).

- Присутствию встроенного пирометра, по которому оператор может судить о температуре нагрева торцов ленточной пилы.

Из мощных станков для контактной сварки стоит выделить машину модели ESAB ZFR 10 BT шведского производства. Она работает от источника постоянного тока и может сваривать пильные полотна шириной до 160 мм, при наибольшем усилии прижима 1200 кН, причём для сжатия используется гидравлический узел. Привод станка – автоматический, включая устройство для последующей шлифовки грата. Отжиг готового участка производится по программе, в зависимости от назначения ленточной пилы и марки стали, из которой она произведена.

Подобным оборудованием отечественного производства является станок модели АСП-1600. Его технические характеристики:

- Ширина свариваемого лезвия, мм – до 90.

- Мощность, кВА — 4…9.

- Питающее напряжение, В – 380.

- Производительность, циклов в час – до 10.

Из мобильных агрегатов аналогичного назначения отметим G10-60 от итальянской компании Griggio. Станок компактен, оснащён устройством автоматического регулирования усилия прижима, обладает следующими эксплуатационными параметрами:

- Ширина свариваемого лезвия, мм – до 60.

- Мощность, кВА — до 4,5.

- Питающее напряжение, В – 220.

- Производительность, циклов в час – до 15.

В комплект поставки входят ножницы для предварительной обрезки дефектных концов пил.

Технология сварки и пайки ленточных пил

Виды сварки

В деревообрабатывающей промышленности широко используются пилы, главной особенностью которых является непрерывная режущая поверхность. Она представляет собой кольцо из ленты с металлическими зубцами.

Сварка ленточных пил лежит в основе их изготовления, поскольку они получаются путем соединения заранее подготовленной ленты в кольцо. Данный процесс используется также и в их ремонте. В данной статье будет рассказано об основных особенностях сварки подобных приспособлений.

Сварочные работы

Сварка ленточных пил подразделяется на несколько этапов. На каждом технологическом этапе необходимо строго придерживаться методики, чтобы достичь наилучшего результата.

Существует несколько типов устройств позволяющих осуществлять процесс соединения. Обычно они функционируют следующим образом: кромки концов пилы соединяются посредством их стыковки и пропускания через них тока.

Аппараты сварки сопротивлением – один из видов оборудования, позволяющих надежно соединять концы режущего инструмента. Они отличаются небольшой стоимостью, однако и производительность у них невысокая.

Подобное оборудование отлично подойдет для маленьких объемов работ, особенно эффективным оно будет в ремонте пил производственных лесопилок.

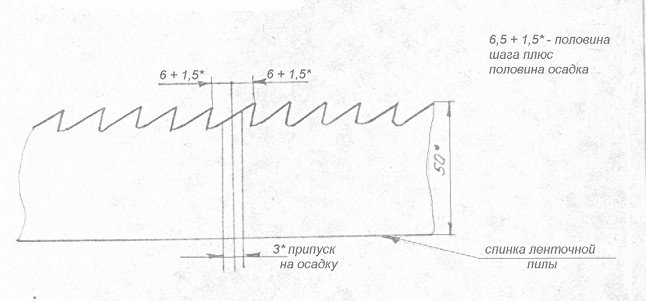

Чертеж соединения ленточных пил.

Данный метод предполагает высокое качество подготовки стыка и электродов, а также правильность выбора режимов. Аппараты функционирующие по принципу оплавления предлагают более высокую производительность. Кроме того они способны работать со всеми типами полотен. Такие устройства относят к среднему классу.

Метод также требует хорошую подготовку поверхности, правильность выбора режимов и учет расхода металла.

Автоматические устройства, работающие по технологии оплавления, требуют от оператора станка только лишь установки качественных материалов, а также их снятия после завершения обработки. Широкое использование данный инструмент получил в профессиональных мастерских и сервисных центрах.

Процесс сварки пил, как уже было отмечено выше, разделяется на этапы, каждый из которых будет описан ниже.

Резка

Помимо станка для сварки пил потребуются и некоторые другие инструменты. К ним относятся гильотинные ножницы, используемые для резки полотна. Если подобного устройства нет, тогда можно воспользоваться зубилом или отрезным станком.

В случае выполнения соединения на ранее используемом участке, следует с каждой стороны отрезать по пять миллиметров. Рез необходимо выполнять строго перпендикулярно между зубцами. С каждой стороны оставляют пятимиллиметровый припуск.

Зачистка

Сварка ленточной пилы.

Следующим шагом является зачистка полотна для пил. В этих целях необходимо провести тщательную очистку поверхности инструмента. В качестве растворителей можно использовать ацетон или спирт.

Помимо загрязнений нужно удалить заусенцы и неровности. Проще всего это сделать на заточном станке.

Установка

После подготовки полотна в соответствии с перечисленными выше этапами, полотно устанавливают в оборудование для сварки. Кромки изделия должны совпадать друг с другом.

Такие параметры оборудования, как усилие, режим и ход осадки устанавливают исходя из выбранного для полотна материала. Необходимые режимы содержатся в таблицах, приведенных в документации к оборудованию.

Сварка

Если используется профессиональное оборудование, то стыковая сварка ленточных пил запускается посредством поворота соответствующих ручек или нажатием кнопки. Ток подается на электроды, проходит через стык, нагревает метал до температуры плавления и соединяет концы полотна между собой.

Одним из существенных параметров является время подачи тока. В автоматическом оборудовании оно составляет одну-две секунда. Если сварка осуществляется своими руками – то время задается мастером.

В случае неудачного соединения режимы меняются на более подходящие и записываются. В будущем эти значения могут быть использованы в случае сварки таких же полотен.

Отжиг

Процессы подготовки ленточных пил.

Сразу же после выполнения соединения пила не пригодна к использованию. Чтобы подготовить инструмент у применению необходимо выполнить еще несколько операций с полотном.

Сварочный аппарат делает материал пилы хрупким. Использовать его в работе становится невозможно. Решить данную проблему позволяет отжиг. Данный процесс осуществляется путем пропускания тока меньшей величины через изделие. В результате шов нагревается, а затем его охлаждают.

Контролировать температуру отжига можно с помощью пирометра. В случае его отсутствия контроль осуществляется визуально по цвету металла. Самым оптимальным является вишнево-красный цвет, а вот оранжевый или желтый свидетельствуют о перегреве.

Завершающим этапом является зачистка соединения от наплывшего металла. Также необходимо вывести правильную форму впадины между зубьями. В этих целях можно использовать любой абразив. Однако, как уже упоминалось ранее, лучше всего подойдет заточный станок.

Пайка ленточной пилы

Пайка ленточных пил также является допустимым способом соединения краев полотна. Если выполнить данный процесс в соответствии со всеми правилами, то в итоге удастся получить качественную и долговечную пилу, которую можно смело использовать в ленточнопильном станке или же, например, в станке по дереву.

Наиболее предпочтительным данный метод является для применения в домашних условиях.

Подготовка

Особенности сварки ленточных пил. Пайка ленточной пилы в домашних условиях – это дешевый и доступный способ изготовления режущего инструмента. Первое, что необходимо сделать перед соединением – очистить кромки полотна от каких-либо загрязнений.

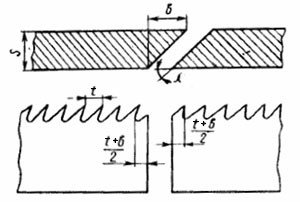

Соединять концы полотна следует встык. Важно, чтобы они были скошенными. Получить грани необходимой формы можно на абразивном круге. Форма скоса представляет собой прямоугольный треугольник, длина одного из катетов которого определяется толщиной металла.

Скошенные поверхности должны быть максимально ровными и идеально прилегать друг к другу. Не стоит забывать и о шаге зубцов. При формировании скоса, нужно позаботиться о том, чтобы шаг сохранился.

Оборудование

Существует множество способов, позволяющих нагреть металл до нужной температуры. Однако самым обычным и распространенным является применение газовой горелки. Ее пламя, если это возможно, должно быть с небольшой нехваткой кислорода или нейтральным.

В зависимости от марки выбранного припоя устанавливается температура. Важно не переусердствовать с нагревом. При определенных температурах в изделии могут произойти нежелательные структурно-фазовые превращения.

Важно иметь в своем распоряжении аппарат для сварки ленточных пил, позволяющий разместить концы полотна встык. Такое устройство можно изготовить самостоятельно по одному из чертежей, доступных в интернете.

Процесс пайки

Сварочный аппарат для сварки ленточной пилы.

По большому счету пайка данного инструмента очень похожа на такой же процесс работы с высокотемпературными припоями других изделий.

Скошенные кромки полотна покрывают флюсов и зажимают в станке так, чтобы кромки плотно прилегали друг к другу. Важно сделать так, чтобы флюс покрывал только кромки инструмента. Если сделать данную процедуру плохо, то флюс затечет туда, где он не нужен. В последствии придется потратить лишнее время на его удаление.

Затем осуществляется нагрев соединения горелкой до необходимой температуры. В стык соединения подается припой. За счет действия капиллярных сил, припой затекает между кромками. В результате по всему периметру стыка появляется полоска.

Очень важно, чтобы припой плавился не от пламени горелки, а от температуры, передаваемой от прогретого металла.

Изделию следует дать несколько минут на то, чтобы оно остыло и только после этого снимать его со станка. В случае правильного выполнения всей последовательности действий наплывы припоя должны отсутствовать. Если же они есть, то избытки нужно аккуратно удалить.

Данный способ отлично подходит для домашнего применения, например, при создании самодельного инструмента и использовать его в качестве пилы по дереву.

Ленточные режущие инструменты широко используются в различных деревообрабатывающих областях. К ним относится производство мебели, пилорамы, ленточно-делительные станки, столярные работы и т.д.

В каждой из перечисленных сфер применения пил возникает необходимость в их ремонте, который зачастую сопряжен со сваркой или пайкой. Выполнить данные процедуры можно как с использованием современного сварочного оборудования, так и с применением газовых горелок.

Technoweld

Этот сайт был создан мной и не принадлежал никогда компании Техномеридиан хоть содержал координаты этого ООО.

Продукция

Области производства

Сварка ленточных пил и кратко о современных реалиях (часть 2)

Ленточные пилы по дереву

С полотнами по древесине изменения есть, и они скорее пошли в противоположном направлении в сравнении с рынком биметаллических пил по металлу – в сторону изменения в лучшую сторону рабочих характеристик полотна с увеличением стоимости полотен.

Не будем касаться темы широких пил по древесине – будем рассматривать те изменения и факторы с которыми приходится сталкиваться сварщикам ленточных пил в массовых случаях, как это влияет на работу и настройки наиболее распостранённого оборудования для сварки ленточных пил.

Тенденции обусловлены, как отмечалось в части 1, тем, что началась погоня за производительностью при распиловке. Часто в ущерб и выходу и качеству пиломатериалов, и общему ресурсу пилы…

Но время = деньги, – итого имеем тенденцию :

- Всё большее распространение получают полотна, которые в состоянии выдерживать увеличенное усилие натяжения, позволять увеличение производительности распиловки при сохранении хоть какой то устойчивости. Полотно меньше “волнит” при спешке оператора.

- Нагрузки на зуб, на само полотно при таких условиях растут. Состав металла пилы усложняются, однако качество и свойства ленты из одного и того же материала может иметь большой разброс параметров влияющих на режим сварки.

- Появились пилы по древесине с разными типами покрытий. Влияние на сварку полотна они оказывают иногда серьезное.

- Шире стали применяться биметаллические полотна по древесине

- Многие полотна стали жестче при той же толщине ленты

- У некоторых производителей сильно снизилось качество полотна, оно оказывается неоднородно в пределах даже одной бухты- имеет отклонения по геометрии.

Цель этих изменений – увеличение ресурса между перезаточками или вообще уход от этой операции, увеличение устойчивости, получение возможностей работы на повышенных нагрузках для увеличения производительности.

- усложнение условий свариваемости полотен с обеспечением достаточного ресурса зоны сварного шва при долговременной эксплуатации

- повышение чувствительности ленточных пил к отклонению геометрии в области сварного шва что осложняет работу в случае если пила имеет прогиб после размотки из бухты

- использование покрытий в сочетании с низкими температурами отжига делает очень затруднительным повторяемый отжиг без применения пирометров; настройка отжига и с пирометром может представлять некторые сложности

Как результат, требования к аппаратам для сварки ленточных пил и оснащению стали повышенные; часть из аппаратов которые многие годы с успехом использовали для сварки ленточных пил по дереву стали иметь очень ограниченное применение.

Аппараты сварки ленточных пил сопротивлением хоть и гораздо более дешевы чем аппараты для сварки пил оплавлением но применяются всё реже и реже из за чувствительности к качеству обрезки полотна которое всё сложнее стабильно обеспечивать на жестких и толстых полотнах. Так же, термический цикл при сварке сопротивлением часто вообще не позволяет подобрать режим термообработки. После такой сварки – полотно получает внутренние микротрещины ещё до начала отжига.

Что же касается распространённых в РФ аппаратов для сварки пил младших серий Ideal-Werk и их аналогов то получается примерно такая картина:

IDEAL BAS 40

- Мощности для надёжного подогрева полотна в процессе осадки под током для пил с увеличенным поперечным сечением за счёт толщины ленты

- Усилия осадки – чем более легирована сталь, тем больше требуется усилие для надежного выдавливания загрязнений в грат

- Усилия прижима полотна к электродам – недостаток приводит к неравномерному началу нагрева при отжиге и к неоднородности свойств шва по ширине

Аппарат стал маломощен и под сварку подобных полотен по древесине практически непригоден, пожалую за исключением случаев эпизодической сварки с получением стыка “очень среднего качества”.

Область применения таких аппаратов это сварка ленточных ножей, узких полотен по древесине и узкого биметалла, пил по мясу и т.д.

IDEAL BAS 50

Мощности при напряжении сети близком к 400 Вольт и усилия осадки для работы с полотнами увеличенной толщины 1.07 – 1.1 – 1.16 мм этой машине хватает однако по усилию прижима электродов этот аппарат для сварки ленточных пил оказывается на пределе. Версия аппарата для сварки пил Ideal BAS 50-11 с гидравлическим прижимами работает надёжнее с такими полотнами, но основа прижимной системы увы та же и нагрузки на систему прижима оказывают критичное влияние на ресурс.

В результате получаются такие побочные эффекты:

- При гладкой шлифованной поверхности электродов и ленточном полотне со следами масла в сочетании с загрязнением или небольшом износе деталей узлов прижима возможно проскальзывание полотна в процессе осадки

- Недостаток усилия прижима может сказываться на равномерности начала нагрева при термообработке; и при работе с пирометром возможен локальный перегрев участков шва

- Увеличенная тепловая нагрузка на узлы прижима из за большего выделения тепла в процессе термообработки полотна приводит к дрейфу настроек равномерности прижима в процессе работы и вынуждает производить частые коррекции этой регулировки

- При осадке пружины, при пониженном напряжении аппарат перестает нормально сваривать 50 мм ширины полотна

Тем не менее с применением этого очень распространённого аппарата для сварки ленточных пил сваривается очень много полотен по РФ. Рекомендации для тех кто сваривает полотна с увеличенной толщиной ленты могут быть такие:

- По возможности заменить процесс перешлифовки электродов процессом чистой фрезеровки с движением инструмента в том же направлении что и шлифовального круга и с оставлением следов (шероховатости) от широкой фрезы в направлении поперёк полотна. Это не снизит общий ресурс электрода так как уменьшит вероятность проскальзывания, пригорания пыли к поверхности электрода увеличит ресурс до следующего восстановления.

- Через одну замену электродов на восстановленные – снимать тело прижима и делать ревизию и смазку направляющих; этим можно значительно продлить ресурс этим нагруженным в таком случае узлам и избежать ненадёжного и не однообразного зажима полотна при отжиге. Это ведёт к неравномерности нагрева в начале отжига и к возможному браку свариваемых полотен.

- Если аппарат оснащён пирометром типа АРТО 2001 и имеются признаки недостаточности усилия зажима полотна в виде неравномерного начала нагрева пирометр прицеливайте в зону стыка которая нагревается первой

- Если аппарат оснащен пирометром со ступенчатым отжигом снизьте температуру нагрева первой ступени, увеличьте время подогрева до этой температуры и немного выдержку на первой ступени отжига – это сделает процесс менее чувствительным к недостаточному усилию прижима но увы не позволит полностью избежать проблемы

- При сварке полотен с покрытиями некоторые из них снижают электропроводность электрод – пила и вынуждают использовать более высокие ступени сварочного трансформатора.

В сочетании с пирометром который неудачно подобран по управлению мощностью в начале нагрева до выхода на первую температуру отжига возможен кратковременный перегрев который не устраняется регулировкой параметров отжига.

В некоторых случаях помогает изменение схемы аппарата для сварки ленточных пил с принудительным включением отжига всегда через 1-ю ступень трансформатора. Такое изменение электросхемы идёт с завода на всех аппаратах этой серии выпусков с 2017г. - При работе с пирометрами при сварке полотен с покрытиями в первые секунды нагрева при отжиге пирометр может с запозданием (занижением) воспринимать температуру. В сочтании с форсированным по времени нагревом и невысокой основной температурой отжига, этот эффект может повлечь такой же кратковременный перегрев – для части или по всему сечению стыка ленточного полотна. Итог – нестабильность качества сваренного ленточного полотна.

Меры противодействия те же – снижение температуры первой ступени нагрева и скорости нагрева полотна до основной температуры отжига.

- Аппарат для сварки пил UBN-9 (Китай) = BAS 20. Это модель выпускавшаяся немцами в 1980-х годах в дальнейшем с минимальными изменениями внедрённая китайцами, с некоторым снижением качества комплектующих. При работе на полотнах толщиной более 1.0 мм износ не только прижимных узлов но и кулачка задающего движение подвижной губки происходит скорее

- FL-50 Практически китайская копия IDEAL BAS 50 . Всё сказанное выше для этих аппаратов так же верно – по механике аппараты практически одинаковы, однакое есть разница в качестве комплетующих.

Ideal BAS60-01

Пожалуй это первый ( младший и наиболее дешевый) из линейки аппаратов которые могут с запасом справляться с задачами поточной сварки ленточных пил с увеличенной толщиной ленты.

- Ручные прижимы полотна принципиально другой конструкции с гораздо большим ресурсом деталей в состоянии обеспечить более чем достаточное усилие прижима для обеспечения надёжного удержания полотна при осадке. Отсутствует эффект нарушения геометрии в зоне сварке из за проскальзывания полотен в зажиме. Такой эффект нередко появляется даже при небольших износах деталей прижима на BAS 50-01 при ленточных полотен по древесине с толщиной 1.07 – 1.1 мм.

- Прижим с увеличенным усилием позволяет обеспечить однообразный электрический контакт полотно- электрод даже в случае деформации полотна. Этот эффект проявляющийся на BAS50 в виде неравномерного начала отжига на сваренном полотне на машине этой серии отсутствует.

Но без недостатков не обошлось!

Сложнее вести сварку тонких полотен “столярки” и ленточных ножей, пил по рыбе- мясу ввиду массивности губок и габаритов узлов прижима. Что касается сварки биметаллических полотен по металлу, на этом аппарате можно сваривать пилы до сечения 41*1.3 мм – усилия осадки и мощности осадки хватает с запасом.

Этот сайт был создан мной и пока я был инженером по сварочному оборудованию компании Техномеридиан и содержал координаты этой компании. Сотрудничество прекращено

Технология сварки ленточных пил.

Соединение ленточных пил в кольцо для работы на ленточнопильном станке или пилораме возможно:

- Пайкой.

Метод применялся ранее для не широких пил по древесине, до распространения аппаратов контактной стыковой сварки ленточных пил методами сопротивления и оплавления. Требует трудоемкой подготовки, в серийном производстве слабо применим, однако может быть использован для ремонта. - Сваркой полуавтоматом на формирующей подкладке.

В данном случае применяется легированная сварочная проволока и подогрев полотна перед и в процессе сварки.

Станки такие есть, часть оснащена встроенным нагревателем подкладки. Метод соединения не трудоемкий но длительный. Применяется для широких полотне по древесине. Имеет частичную замену в виде аппаратов для сварки ленточных пил оплавлением с возможностями сварки полотен до 210 мм, однако в России всего несколько таких машин. - Стыковой контактной сваркой сопротивлением.

Метод применим для сварки пил в небольших объемах так как по физике процесса чувствителен к дефектам обрезки торца полотна. Последнее трудно выполнить при резке больших объемов полотна, особенно биметаллического по металлу. Износ и местные небольшие повреждения ножей быстро дают о себе знать, а при резке жестких полотен он быстро достигает такой степени что появляются дефекты сварки. В связи с этим область применения метода ограничена. - Стыковой контактной сваркой оплавлением.

На сегодняшний день это основной метод сварки полотен от столярки до широких биметаллических пил по металлу и по древесине.

О двух последних методах и пойдет речь ниже.

Сварка ленточных пил сопротивлением

Суть метода в процессе разогрева материала пилы под воздействием проходящего через контакт торцев тока и усилия осадки. Происходит разупрочнение полотна в основном в зоне стыка, так как именно там локализуется основное выделение тепла. Под действием усилия осадки разупрочнённый материал начинает выдавливаться в грат, а расстояние между губками аппарата для сварки ленточных пил сокращается.

При достижении регулируемой потери длины происходит отключение тока и полотно остывает под действием усилия осадки, затем давление осадки снимается, полотно зажимается снова в разведённые губки машины в положение отжига для проведения термообработки с нагревом так же за счёт проходящего через полотно тока.

Параметрами режима являются:

- Начальное расстояние между губками (электродами) аппарата.

Это расстояние в основном зависит от толщины и жесткости материала полотна. При превышении этого расстояния полотно может терять устойчивость под действием усилия осадки, при малом расстоянии недостаточно материала выдавливается в грат и в шве вероятны непровары, свищи и посторонние включения. - Усилие осадки – чем больше сечение полотна и чем более вязкий металл тем больше необходимо усилие.

- Момент отключения тока при осадке – этот параметр регулирует степень осадки полотна и предупреждает опасное сближение электродов сварочного аппарата и их повреждение

Специфика состоит в том что распределение тока по ширине полотна будет неравномерно и зависеть от равномерности прижима полотна к электродам по ширине, и от состояния торцевых поверхностей.

Если первое достигается регулировками прижима и состоянием поверхности электродов (шлифованная или чисто фрезерованная плоская поверхность свободная от загрязнений) то второе только чистотой обрезки и выдерживанием строго перпендикулярного реза. Это необходимо для того чтобы нагрев происходил равномерно по всей ширине полотна на примерно одинаковую глубину.

Заусенцы, не перпендикулярность реза оси ленточного полотна , попадание загрязнений в зону зажима пилы, дефекты поверхности пилы в виде потертостей, отклонения толщины ленты будут вызвать неравномерный нагрев и либо получение шва с выраженной неравномерностью свойств либо визуальный брак.

С визуальными дефектами всё ясно – они очевидны. Однако, при нарушениях технологии, шов ленточной пилы может и не иметь визуальных дефектов. грат есть но он не равномерный по ширине полотна и разный по толщине. Такой дефект, в зависимости от чувствительности материала пилы к отжигу, может как критически сказаться на работе ленточной пилы, так и оказаться допустимым. Скорость охлаждения металла после сварки пилы в той зоне, где зона вблизи шва была более нагрета, будет меньше чем скорость охлаждения там где в контакт вступили относительно более холодные участки. Закалка структуры пилы произойдёт по разному, а кроме того,- в зоне замедленного остывания может не хватить давления осадки и появиться крупное зерно.

Если полотно жесткое, то оно скорее всего окажется требовательным к соблюдению параметров термообработки с целью получения приближенных к упругим свойствам основного материал пилы свойств шва и околошовной зоны.

Увы, так как изначальное состояние полотна после сварки оказалось разным по степени закалке и структуре выровнять свойства термообработкой не получится, и, если полотно к таким отклонением чувствительно то работоспособность такого шва в пиле окажется под большим вопросом…

В случае если полотно относительно мягкое и податливое, если при нормальной сварке допускает значительные отклонения температуры и времени термообработки при этом резко не меняя свойств,- скорее всего такой дефект окажется допустимым и, если и повлияет на работоспособность пилы,- то только в долговременной перспективе.

При простоте оборудования и относительной дешевизне аппаратов для сварки пил методом сварки сопротивлением именно эта “капризность” технологии к равномерному подводу тока при сварке и сдерживает применение при поточной сварке, сварке полотен с дефектами. Сферой применения метода сварки пил по технологии сварки сопротивлением оказывается сварка не широких полотен по древесине в небольших объемах, сварка части ленточных ножей, эпизодическая сварка биметаллических пил, сварка лент при производстве других видов продукции таких как бронирование кабелей, производство порошковой сварочной проволоки, шовных труб малого диаметра.

Сварка ленточных пил контактной сваркой оплавлением.

При этом методе сварки процесс после зажима концов полотна в губки аппарата сварки пил происходит по другой технологической последовательности:

- Губки аппарата для сварки пил разводятся приводом на небольшое расстояние составляющее около 0.2 мм и включается подача напряжения на сварочный трансформатор и к губкам;

- Начинается сближение губок с нарастающей скоростью. По мере сближения микро неровности торцов полотна вступают в контакт и проходящий через это локальное соединение ток расплавляет участки поверхности, а , также частично испаряет вступивший в контакт ( короткое замыкание) мостик их жидкого металла пилы.

По мере сближения в контакт вступают соседние участки полотна, количество микродуг от разрыва мостиков увеличивается, дуги перемешаются по всему сечению полотна равномерно прогревая торец.

Испарение части металла и выбрасываемые брызги выжигают кислород воздуха из зоны сварки и служат защитой нагретого металла торцов от окисления. - При достижении некоторого пути оплавления и желаемого прогрева концов пилы происходит резкое закрытие зазора с приложением к полотну усилия осадки. Сварочный ток при этом остается включенным до сближения губок аппарата до регулируемого расстояния между ними или отключается с настраиваемой задержкой времени (в зависимости от технологии заложенной в аппарат для сварки пил).

- Остывание полотна происходит при приложенном усилии осадки, в дальнейшем так же выполняется перезахват в положение отжига (либо вручную, либо автоматически) и дальнейшая термообработка с освобождением полотна от осевого давления при нагреве и остывании.

Подвижная губка при включенном отжиге должна свободно перемещаться хотя бы на небольшое расстояние. Будет это 0.3 или 1.0 мм с точки зрения технологии для освобождения пилы при термообработке после сварки разницы не играет – но эта свобода должна быть!

То же относится и сварке сопротивлением, однако далеко не все сварщики пил после зажима пилы в положение для отжига дополнительно ещё немного дожимают пружину осадки с этой же целью.

Равномерность прижима и электрического контакта пила – электрод

При этом методе должна быть достигнута как можно лучше, однако небольшие отклонения не приводят ни к каким последствиям при сварке и могут сказаться лишь на неравномерности отжига. Возможное явление – при точно настроенных прижимах отжиг всё равно начинается не равномерно именно на сваренном полотне. Это обусловлено усадкой шва и короблением полотна в сочетании с недостаточным усилием прижима пилы к электродам аппарата.

В таком случае уместно вспомнить что отжиг (отпуск) полотна процесс зависящий от температуры и времени. Снижение температуры и увеличение времени отжига в большинстве случаев позволяет подавить отрицательные проявления. Исключением являются те полотна которые очень резко меняют механические свойства при небольших отклонениях отжига по температуре и по длительности.. Увы, такие полотна так же не выносят различия свойств по ширине полотна в месте сварки а в данном случае они будут.

Начальное расстояние между губками и путь оплавления полотна.

На большинстве аппаратов кроме последних серий автоматов с сервоприводом путь оплавления задаётся механически формой кулачка аппарата для сварки пил. Он не изменяем и фиксирован и обычно составляет величину 2.5…3.0 мм. В таком случае начальное расстояние между губками рассчитывается исходя из толщины полотна но ” с конца”.

Расстояние между губками после сварки должно составлять не менее 2 толщин полотна,- в противном случае выдавливание расплава и разупрочнённого слоя в грат окажется затруднено и в шве могут быть дефекты; кроме того, скорость остывания будет высокой из за близкого расположения зоны шва к электродам и уровень закалки может быть такой сто полотно получит микротрещины ещё до того как будет произведён отжиг.

С точки зрения срока службы электродов до очередной перешлифовки рабочей поверхности это расстояние желательно увеличить. В большинстве случае его можно принять равным 2.5 толщинам полотна.

В грат должно выйти не менее чем 1 толщина полотна с каждой стороны – то есть минимальная потеря при осадке 2 толщины полотна пилы.

Искровой зазор не должен быть более чем 2 толщины полотна – это приведёт к дефектам.

Имеем для полотна толщиной 0.9 мм 0.9*2.5 +0.9*2+0.9*2+2.5 мм = 8.35 мм – начальное расстояние не должно быть меньше этого – то есть подбор режима начинать надо примерно с 8.5 мм.

Превышение оптимального начального расстояния может повлечь за собой как потерю устойчивости при осадке, так и неравномерность прогрева. Дело в том что при приближении зоны разогрева к охлаждаемым губкам аппарата для сварки ленточных пил возникает эффект выравнивания температуры по ширине полотна.

Слишком малое расстояние чревато повреждением электродов и прижимов или недостаточно глубокой осадкой полотна с дефектами в сварном соединении.

В случае если ваш аппарат имеет другой или регулируемый путь оплавления эту величину и требуется подставить в расчёт ориентировочной величины начального расстояния.

Скорость оплавления.

Она не постоянна при сближении полотна, однако для аппаратов где нарастание скорости задаётся кулачком она может быть изменена путём изменения постоянной частоты вращения двигателя. На аппаратах с сервоприводом подвижной губки это делается программно и позволяет менять и кривую нарастания линейной скорости сближения губок.

Скорость должна находится в балансе с током и напряжением на губках. Если ток и напряжение велико а скорость мала то в конце оплавление при разогреве полотна может увеличиваться искровой зазор. Это слышно и не слух, и видно как крупная и редкая искра, можно и пронаблюдать – попытаться сквозь искры, стоя чуть сбоку и, как минимум надев очки, разглядеть в процессе оплавления грани торца полотна. Если удалось – скорость и ток выбраны НЕ верно!

В случае малой мощности трансформатора и высокой скорости чаще не хватает нормально начать оплавление. Начало запаздывает и выглядит как закрытая расплавом часть шва из которой вылетают редкие искры, которая затем проваливается и начинается подобие нормального оплавления. Подобие – потому как цель достигнуть равномерного подогрева торца перед осадкой уже провалена! Провалена потом что через эту долго существовавшую зону короткого замыкания проходил большой ток и он разогрел только часть сечения полотна.

Это тоже потенциальный дефект.

Давление (усилие) осадки и момент отключения тока

Так как трансформаторы на аппаратах для сварки пил питаются через тиристорные контакторы переменным током 50 гц то момент физического отключения тока всегда может запаздывать на разное время в пределах до 10 микросекунд от времени подачи команды на отключение тока. Этот эффект вызывает некоторый разброс конечного расстояния между губками даже при неизменности остальных параметров протекания процесса сварки. И , этот эффект и можно использовать для подбора соотношения указанных параметров с оглядкой на оптимальные величины и разброс.

Оптимальная величина 2.5 * толщина полотна, меньше чем 2* толщина полотна вероятен брак, и как правило при неглубокой осадке менее 3* толщина полотна тоже вероятны включения в шве со снижением прочностных свойств.

Для полотна с толщиной 0.9 получаем диапазон значений от 1.8 до 2.7 мм, но при настройке стараемся ориентироваться на среднюю часть диапазона – то есть 2.0..2.5 мм.

После того как удалось при некотором соотношении получить несколько сварок в указанном диапазоне можно посмотреть что произойдёт если чуть задержать момент выключения тока. При нормальном усилии осадки это вызовет не резкое и предсказуемое сокращение усреднённой по сварке нескольких стыков дистанции между губками аппарата после сварки.

Если давление ( сила) осадки велико – произойдёт резкое сокращение, мало – практически никакой реакции.

Так же существует способ оценки соответствия по галтели в зоне выхода грата со стороны спинки пилы. Если усилие велико а ток отключен очень рано возникает низкий прочно сцепленный с пилой гребень и выраженная галтель с радиусным переходом в него. При обратной ситуации грат выходит как будто резко под углом 90 град и слабо сцеплен с пилой.

И та и другая ситуация не является оптимальной – при большом давлении осадки будет разброс параметров, а при малом недостаточная прочность шва.

По отжигу

К отработке режима отжига не стоит приступать ранее того как будут получены более менее стабильные результаты сварки- это пустая трата времени. Состояние пилы после сварки может быть различным и режим отжига зависеть будет от него. Изменяя параметры режима сварки вы изменяете и это состояние.

Затруднения при подборе режимов

- Разброс конечного расстояния при любых параметрах сварки выше разумного, хотя внешне всё выглядит нормально. Тут стоит проверить:

– Нет ли проскальзывания пилы в губках при осадке,

– Проведя ряд отжигов на не сваренном полотне,- оценить насколько повторяемо и однозначно полотно зажимается в губки и нет ли у полотна отклонений по толщине в сечении или дефектов покрытия с разной электропроводностью

– Поменять ступень трансформатора и попробовать подобрать режим при другом токе, на аппаратах для сварки пил с регулировкой скорости оплавления можно и попробовать менять скорость оплавления.

– Посмотреть не отклоняется ли в больших пределах уровень напряжения в сети

– Проверить нет ли в присоединении машины к электросети проводов заниженного сечения и некачественных контактных соединений - Полотно нарушено по геометрии – видно при зачистке зоны шва.

– состояние и настройка взаимного положения электродов и прижимов

– неправильный боковой зазор на гильотине или износ ножей вызывает деформацию полотна при резке в размер

– увеличена сверх необходимого установочная длина (начальное расстояние) между электродами аппарата для сварки пил

– слишком большое давление осадки при раннем отключении тока

– люфты в следствии износов в направляющих аппарата или деталях прижимной системы - Полотно имеет прогиб “саблю” по спинке, как его сваривать?

Ответ

– если полотно будучи размотанным и свободно лежащим некоторое время на столе выпрямляется – сваривать после того как полежит

– если такого не происходит устанавливать упоры аппарата по полотну ( по спинке) и при сварке пытаться точно повторить форму полотна и в зоне стыка тоже - Как лучше ставить полотно по зубу или по спинке?

– столярку, узкие биметаллические полотна, полотна по древесине если они не имеют прогибов – по зубу

– биметаллические по металлу, полотна с саблей – по спинке

Это связано с особенностями приработки пил в начальный период эксплуатации, так как в зоне сварки небольшие отклонения геометрии более чем вероятны

В старой версии сайта существовала не только подобное описание технологии, но со временем набралось немало комментариев с вопросами и ответами по различным вопросам технологии и реальным ситуациям с браком при сварке ленточных пил, а так же вопросами по обслуживанию оборудования накопленным за много лет. Восстановить всё это увы возможности нет.

Если у вас возникают технологические затруднения, вопросы по диагностике аппаратов для сварки пил, или проблемы с браком при сварке пил – обращайтесь, чем сможем поможем.

Аппараты для сварки ленточных пил

Аппараты для сварки ленточных пил - промышленное оборудование, предназначенное для высококачественной стыковой сварки методом оплавления ленточных пил, применяемых в металлообработке, деревообработке и обработке полимерных материалов и пластиков.

Принцип работы

Фиксация заготовки происходит в зажимном устройстве, которое имеет две стороны. Левая, неподвижная часть электрически изолирована. Правая – подвижная – соединяется с заземлителем. После зажима краёв разорванного пильного полотна обе части сближаются, и к ним прикладывается давление прижима. Источником давления могут быть:

Механические передачи типа «винт-гайка» (для портативных аппаратов). Пружина (используется также в самодельных устройствах). Энергия сжатого воздуха. Гидравлика.

Принцип выбора

Машины для электросварки ленточных пил контактным способом подбирают по таким параметрам:

Мощности (в том числе, и автоматического выключателя тока).

Наличию предохранителя от перегрузки.

Диапазону изменения усилия прижима и возможность его автоматического регулирования.

Способу изменения RC-сопротивления: при малых диапазонах необходимо более тщательно следить за состоянием поверхности зажимных губок.

Материалу зажимных губок (его твёрдости в горячем состоянии и наличию антикоррозионного покрытия).

Присутствию встроенного пирометра, по которому оператор может судить о температуре нагрева торцов ленточной пилы.

Читайте также: