Установка очистки сварочной проволоки

Обновлено: 28.04.2024

Использование: устройства для механизированной сварки, например, оборудование для шланговой полуавтоматической сварки, наплавочные головки. Сущность изобретения: устройство включает корпус с конусным отверстием, в котором установлен зачистной элемент. Зачистной элемент выполнен в виде двух установленных с зазором относительно друг друга полуконусных сухарей с полуцилиндрическими продольными проточками, выполненными на плоских его поверхностях. В корпусе установлена подпружиненная шайба для стабилизации усилия протягивания проволоки. На корпусе смонтирована поджимная крышка. 3 ил.

Формула изобретения

Устройство для очистки электродной проволоки, включающее корпус и зачистной элемент, отличающееся тем, что корпус выполнен с конусным отверстием для установки в нем зачистного элемента, зачистной элемент в виде двух установленных с зазором относительно друг друга полуконусных сухарей с полуцилиндрическими продольными проточками для охвата очищаемой проволоки, выполненными на обращенных друг к другу поверхностях сухарей, при этом в корпусе установлена подпружиненная шайба с возможностью взаимодействия с сухарями для стабилизации усилия протягивания проволоки, а на корпусе смонтирована поджимная крышка.

Описание изобретения к патенту

Изобретение относится к устройствам механизированной сварки и может быть использовано в оборудовании для шланговой полуавтоматической сварки, в наплавочных головках.

Прототипом может служить известное устройство по патенту США N 3604039, кл. В 21 l 35/06, 14.09.71 г. Устройство по очистке проволоки выполнено в виде компактной втулки с поперечным отверстием, в котором очищаемым материалом служит войлок или кожа в виде ленты, пропущенной в поперечное отверстие втулки. Очистка проволоки обеспечивается после протяжки ее роликами механизма подачи сварочного устройства путем проталкивания проволоки во втулку механизма очистки. В промежутке, между захватом проволоки в ролики и кассетой с проволокой, размещены две направляющие втулки, одна из них имеет нейлоновую сетку для предварительной очистки проволоки.

Устройство позволяет собрать с поверхности проволоки загрязненность с обеспечением прямолинейного выхода проволоки из механизма очистки, т.е. без дополнительной ее деформации, что имеет важное значение для высококачественной сварки.

Недостатком этого устройства является то, что механизм очистки не позволяет обеспечить очистку проволок, поверхность, которых имеют ржавчину. Следует отметить, что почти все неомедненные, сварочные проволоки поступают к сварке с наличием на них ржавчины и если ее не удалить, то в процессе сварки будут периодические перебои из-за нарушения токопроводимости между наконечником и электродной проволоки.

Задача изобретения повышение качества очистки электродной проволоки от ржавчины и загрязнений с обеспечением стабильного мягкого процесса сварки.

Поставленная задача достигается тем, что в предлагаемом устройстве для очистки электронной проволоки, содержащем корпус и зачистной элемент, корпус выполнен с конусным отверстием для установки в нем зачистного элемента, зачистной элемент выполнен в виде двух, установленных с зазором относительно друг друга, полуконусных сухарей с полуцилиндрическими продольными проточками для охвата очищаемой проволоки, выполненными на обращенных друг к другу поверхностях сухарей, при этом в корпусе установлена подпружиненная шайба с возможностью взаимодействия с сухарями для стабилизации усилия протягивания проволоки, а на корпусе смонтирована поджимная крышка.

Такое конструктивное решение обеспечивает очистку электродной проволоки от ржавчины и различных загрязнений путем соскабливания поверхности проволоки об острые кромки сухарей и обтирания ее в плоскостях. Одновременно идет выравнивание проволоки с последующим сбором металлической пыли и окончательной очистки войлочным материалом, чем обеспечивается стабильное постоянство горения дуги при мягком процессе сварки.

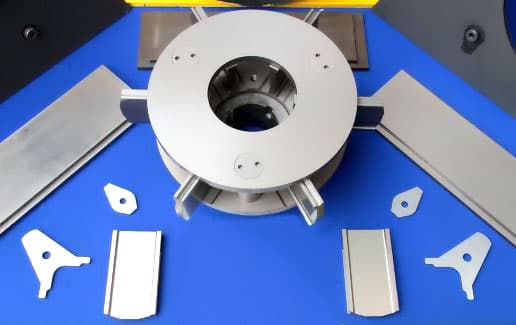

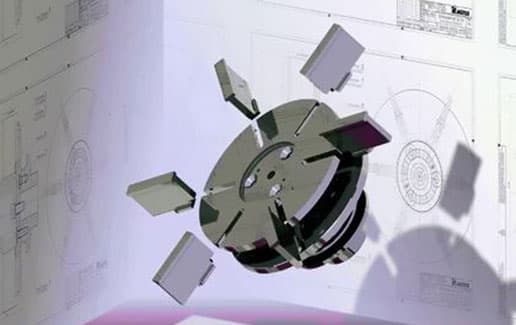

На фиг.1 изображен общий вид сварочного устройства;

на фиг.2 и фиг.3 устройство для очистки электродной проволоки.

Сварочное устройство содержит разматыватель 1, на котором размещена электродная проволока 2, свободный конец проволоки 2 пропущен в отверстие направляющей втулки 3, затем она проходит в устройство для очистки электродной проволоки 4, вдоль электромагнита 5, пропускается через войлочный элемент 6, направляющую втулку 7 и ролики 8 привода подачи.

На фиг.2 изображено устройство для очистки электродной проволоки, содержащее корпус 11 с конусным отверстием, два полуконусных сухаря 9, установленных в корпусе 11 с зазором 12 между плоскими поверхностями. Сухари 9 торцем упираются в пружинную опорную шайбу 13. Сухари имеют полуцилиндрические продольные проточки 14 для охвата очищаемой проволоки 2. Кроме 15 проточек 14 на входе проволоки 2 выполнены острыми.

На фиг.3 изображен разрез А-А, где указан зазор 12 между плоскими поверхностями сухарей.

Устройство работает следующим образом.

Проволока 2 пропускается между сухарями 9 в полуцилиндрических продольных проточках 14. Поворотом поджимной крышки 10 регулируется усилие протяжки проволоки через сухари 9. Сухари 9 острыми кромками 14 соскабливают с проволоки 2 ржавчину и другие включения. При неравномерности загрязнения проволоки и колебания размера ее диаметра усилие протяжки меняется. Для стабилизации усилия протягивания проволоки установлена пружинная опорная шайба 13 на которую опирается торцем сухари 9. При повышении усилия очистки проволоки 2 сухари 9 торцем давят на пружинную шайбу 13 последняя сдавливается, сухари разжимаются и усилие протяжки стабилизируется.

Зазор 12 в процессе эксплуатации устройства может поддерживаться за счет подшлифовки плоскостей сухарей 9.

Предлагаемое устройство позволяет: использовать электродную проволоку без перемотки ее в кассеты, отпадает необходимость промывать спираль шлангового держателя от загрязнений, обеспечивается прямолинейность прохода электродной проволоки по спирали шлангового держателя и выхода ее из наконечника, т.е. без перехлестов проволоки, тем самым обеспечивается стабильное постоянство подачи и контакта с токоведущей частью.

Таким образом, перечисленная совокупность существенных и отличительных признаков позволяет достигнуть поставленную цель повысить качество очистки электродной проволоки от ржавчины и загрязнений с обеспечением стабильного мягкого процесса сварки.

Освоение технологии производства сварочной проволоки с ультразвуковой очисткой поверхности от остатков технологической смазки

В линии волочильного стана смонтирована ультразвуковая установка и освоена промышленная технология производства сварочной проволоки с ультразвуковой очисткой поверхности от остатков технологической смазки с целью улучшения потребительских свойств готовой проволоки. Использование очищенной сварочной проволоки в современном сварочном оборудовании позволяет избежать нарушений электроконтакта в процессе сварки, а следовательно прерывания дуги, разбрызгивания металла и других факторов, ухудшающих качество сварного шва.

Ключевые слова: сварочная проволока, технологическая смазка, ультразвуковая очистка, моющий раствор, коэффициент разбрызгивания.

В настоящее время значительные объёмы производимой продукции цехов холодного передела металлургических предприятий, специализированных метизных производств и даже небольших предприятий составляет сварочная проволока из стали различных марок. В ОАО «Ижсталь», как и на большинстве металлургических предприятий, в процессе волочения используется сухая смазка на основе солей жирных кислот. Наличие на проволоке остатков технологической смазки в линии современных сварочных автоматов и полуавтоматов нарушает электрический контакт, что приводит к прерыванию дуги, колебаниям величины сварочного тока, разбрызгиванию металла и в конечном итоге ухудшает качество сварного шва. Нормативные документы на сварочную проволоку регламентируют количество остаточной смазки на поверхности проволоки (согласно ГОСТ 2246 не более 0,05 % массы проволоки). Но даже незначительное содержание технологической смазки на поверхности негативно влияет на качество сварки.

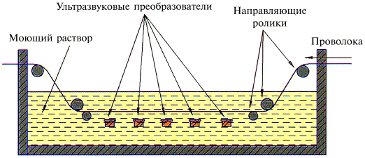

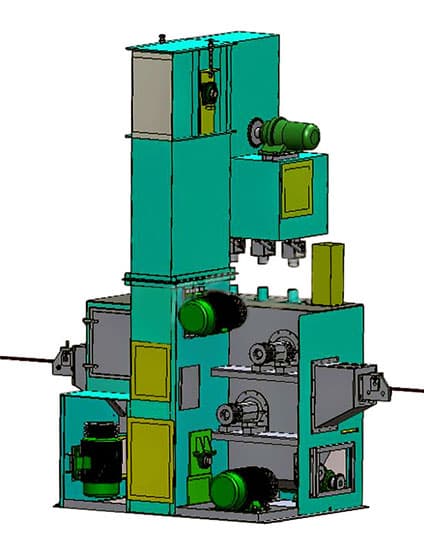

С целью обеспечения сварочно-технологических характеристик проволоки готового размера ее подвергают дополнительной обработке — меднению, травлению в растворах минеральных кислот, механической очистке поверхности, промывке или обезжириванию как садочными способами, так и «в нитку». В условиях ОАО «Ижсталь» для гарантированного улучшения сварочно-технологических характеристик проволоки и линии волочильного стана UDZSA 2500/6 была смонтирована установка ультразвуковой очистки поверхности, которая позволяет обрабатывать проволоку готового размера в диапазоне 0,8—3,0 мм. При прохождении проволоки через ванну установки ультразвуковой очистки (рис. 1) остатки технологической смазки и загрязнений размягчаются под воздействием ультразвука и смываются моющим раствором.

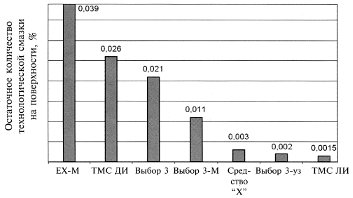

При выборе моющего раствора учитывали, что моющие среды должны обладать высокой химической активностью, эффективно разрыхлять, разрушать или растворять остатки загрязнений. В то же время жидкость должна обладать антикоррозионными свойствами, так как готовая проволока поставляется без консервации, а условия хранения и транспортировки далеки от идеальных. С целью достижения максимального эффекта очистку поверхности в условиях ОАО «Ижсталь» были опробованы следующие моющие составы: «Выбор 3» и «Выбор 3-М» по ТУ 9144-01-5902130737-2001: «Выбор 3-УЗ» по ТУ 2383-03-0121858111-2007; «ТМС ЛИ» и «ТМС ДИ» по ТУ 2383-001-56478541-05; «ЕХ-М» по ТУ-У 13429874-001-95; состав собственного производства, состоящий из кальцинированной соды (Na2CO3), жидкого натриевого стекла (Na2SiO3) и тринатрийфосфата (Na3PO4) — назовем это средство «Х».

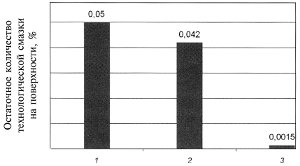

Сравнение результатов очистки сварочной проволоки различными моющими средствами представлено на рис. 2. Концентрации моющих средств и температуры их растворов были установлены в соответствии с рекомендациями поставщиков и изготовителей моющих средств.

Для повышения качества промывки жидкость для очистки «возбуждают» путем ввода в нее ультразвуковых колебаний. При ультразвуковой обработке в жидких средах возникает явление кавитации — захлопывание газовых пузырьков, образующихся при сжатии и расширении жидкости. Кавитация сопровождается возникновением высоких мгновенных гидростатических давлений, которые отрывают прилипшие к поверхности металла частицы загрязнений. Источниками ультразвуковых колебаний служат пьезоэлектрические преобразователи, изготавливаемые из пьезокерамики на основе цирконата-титаната свинца. Из практики известно, что наиболее эффективны для очистки поверхностей ультразвуковые колебания частотой 18—25 кГц, которые обеспечивают кавитацию при наибольшей удельной мощности и экономичности. Передача ультразвуковых колебаний в раствор осуществляется излучателями, которые имеют размеры и форму, выбранные на основе теоретических расчетов.

Потребляемая мощность одного излучателя — не более 100 Вт, что наряду с высоким к. п. д. (90—95 %) ультразвукового генератора, собранного на электронных микросхемах, позволяет достичь удельной акустической мощности 2,0—2,5 Вт/см². Такой мощности достаточно для наступления в растворе интенсивных кавитационных явлений. Увеличение мощности при той же частоте в основном не приводит к изменению параметров очистки. Для более полной передачи ультразвуковых колебаний в моющий раствор ультразвуковые излучатели изготовлены из коррозионностойкой стали и вынесены непосредственно в рабочий объем жидкости, а для того, чтобы в рабочей зоне не было так называемых мертвых зон, расстояние между излучателями выбрано исходя из длины волны ультразвуковых колебаний в металле.

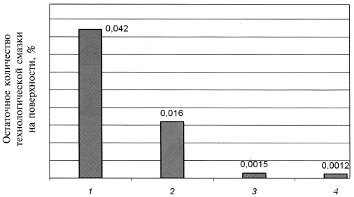

Немаловажное влияние на качество ультразвуковой очистки оказывает непосредственно скорость волочильного стана. Так, при использовании одного и того же моющего средства и одинаковых концентрациях и температурах рабочего раствора результаты очистки при изготовлении проволоки на разных скоростях будут различны — остаточное количество технологической смазки будет тем меньше, чем ниже скорость волочения проволоки. На рис. 3 представлена зависимость степени очистки от скорости волочения проволоки. Было доказано, что на степень очистки сварочной проволоки от остатков технологической смазки с использованием ультразвуковой установки оказывают влияние несколько факторов — тип моющего средства и его концентрация, температура рабочего раствора моющего средства и скорость волочения проволоки на готовый размер. Кроме того, проволока с очищенной поверхностью обладает улучшенными сварочно-технологическими характеристиками по сравнению с проволокой без очистки. Как показали испытания в сварочной лаборатории ОАО «Ижсталь», коэффициент разбрызгивания при сварке с применением очищенной проволоки не превышает 5 % при типовом коэффициенте 15 %.

Рис. 3. Зависимость степени очистки от скорости волочения проволоки (цифры у столбцов — остаточное количество смазки по вариантам изготовления проволоки: 1 — без ультразвуковой очистки; 2 — с ультразвуковой очисткой при скорости волочильного стана 220 м/мин (3-я ступень); 3 — с ультразвуковой очисткой при скорости волочильного стана 170 м/мин (2-я ступень); 4 — с ультразвуковой очисткой при скорости волочильного стана 120 м/мин (1-я ступень)

К настоящему времени в условиях ОАО «Ижсталь» при производстве легированной сварочной проволоки удалось достичь заметного улучшения ее сварочно-технологических характеристик. Таким образом, доказана возможность изготовления проволоки с более жесткими требованиям (до 0,0015 %) против 0,05 % по ГОСТ 2246. На рис. 4 приведено сравнение остаточного количества технологической смазки после ультразвуковой очистки и с нормируемым ГОСТ 2246.

Рис. 4. Сравнение остаточного количества технологической смазки (%) при разных способах очистки: 1 — в соответствии с требованиями ГОСТ 2246; 2 — без ультразвуковой очистки; 3 — с ультразвуковой очисткой

Выводы

В ОАО «Ижсталь» внедрены технология и оборудование для ультразвуковой очистки сварочной проволоки, обеспечивающее получение проволоки с количеством остаточной технологической смазки на поверхности до 0,0015 % против 0,05 % по ГОСТ 2246.

Процесс ультразвуковой очистки позволил повысить сварочно-технологические характеристики сварочной проволоки: коэффициент разбрызгивания составил 5 % при сварке с применением очищенной проволоки против 15 % при сварке с применением проволоки серийного производства.

Результаты проведённой работы целесообразно распространить на технологию производства высоколегированной проволоки, что позволит устранить экологически вредные операции травления в растворах минеральных кислот. Однако для этого необходима корректировка ГОСТ 2246 в части дополнения разрешённых способов обработки поверхности проволоки, обеспечивающих отсутствие следов смазки.

Оборудование для ультразвуковой очистки поверхности металлов

В статье сделан обзор последних моделей современного оборудования для ультразвуковой очистки, разработанное ООО «Александра-Плюс». Особое внимание уделено технологическим установкам проходного типа, применяемых для подготовки поверхности проката и проволоки перед нанесением покрытия. Приведены технические характеристики оборудования и указаны конкретные примеры использования на металлургических и метизных предприятиях. Ил. 3. Табл. 3. Библиогр.: 7 назв.

ультразвуковая очистка, ультразвуковые технологии, ультразвуковое оборудование, подготовка поверхности, ультразвуковая обработка жидкости

В связи с тем, что промышленность ставит задачи по защите изделий от воздействий окружающей среды, а также в связи с повышением требований к внешнему виду, на предприятиях по производству металлопродукции увеличивается доля продукции с нанесенными защитными покрытиями. Качественное нанесение защитного покрытия (медного, цинкового и др.) на металлическую поверхность возможно при определенной ее подготовке, которая заключается в очистке поверхности от остатков консервационной, волочильной или других видов смазки, смазочно-охлаждающих жидкостей, солевых налетов, механических загрязнений, продуктов коррозии металла.

Очистка — это совокупность ряда сложных физических и химических процессов. Чаще всего очистка поверхности проводится в моющих средах. Моющие среды должны обладать высокой химической активностью, эффективно разрыхлять, разрушать или растворять пленки загрязнений, которые представляют собой нежелательное вещество на поверхности очищаемого объекта. В то же время жидкость должна обладать антикоррозионными свойствами, так как подготовленные к нанесению покрытий изделия хранятся в течение некоторого времени в условиях, далеких от идеальных. Для повышения качества промывки необходимо «возбуждать» жидкость для очистки. Подобные «возбуждающие» явления возникают в жидкости при воздействии на нее ультразвуковых колебаний.

При ультразвуковой обработке способ удаления загрязнений основан на использовании явлений, возникающих в жидких средах при возбуждении в них интенсивных упругих колебаний высокой частоты. Особенно важно такое явление как кавитация — захлопывание газовых пузырьков, образующихся при сжатии и расширении жидкости. Причиной исключительной эффективности кавитации является то, что захлопывание пузырьков начинается у очищаемой поверхности. Кавитация сопровождается возникновением очень высоких мгновенных гидростатических давлений, которые отрывах прилипшие к поверхности металла частицы загрязнений.

Источниками ультразвуковых колебаний в настоящее время в основном являются пьезоэлектрические преобразователи, изготавливаемые из пьезокерамики на основе цирконата-титаната свинца При воздействии знакопеременного напряжения на пьезокерамическую пластину она начинает совершать колебания, особенно интенсивные на определенной резонансной частоте. Передача ультразвуковых колебаний в раствор осуществляется излучателями, которые имеют определенные размеры и форму для создания необходимых условий возникновения кавитации и, как следствие, улучшения качества очистки.

Из практики известно, что наиболее эффективными для очистки поверхностей являются ультразвуковые колебания частотой 18÷25 кГц. Этот диапазон частот обеспечивает нужную кавитацию при наибольшей удельной мощности, экономичен и находится за пределами слышимости человеческого yха.

ООО «Александра-Плюс» является разработчиком и изготовителем ультразвуковых излучателей на основе пьезокерамических преобразователей с собственной резонансной частотой 22±1 кГц. Форма излучателя и его размеры определяются расчетом. Потребляемая мощность одного излучателя не более 100 Вт, что вместе с высоким коэффициентом полезного действия (90÷95 %) ультразвукового генератора собранного на электронных микросхемах, позволяют достичь удельной акустической мощности 2,0÷2,5 Вт/см². Такой величины мощности достаточно для наступления в растворе интенсивных кавитационных явлений. Увеличение мощности при той же частоте в основном не приводит к изменению параметров очистки.

Для более полной передачи ультразвуковых колебаний в моющий раствор ультразвуковые излучатели изготовлены из нержавеющей стали и вынесены непосредственно в рабочий объем жидкости для того, чтобы в рабочей зоне не было т.н. «мертвых зон», расстояние между излучателями выбрано, исходя из длины волны ультразвуковых колебаний жидкости. Также установлено, что для качественной очистки поверхности в каждый литр моющей жидкости следует вводить не менее 10 Вт ультразвуковой энергии. Вышеперечисленные факторы делают оборудование, производимое ООО «Александра-Плюс», одним из самых эффективных в плане очистки поверхности среди подобного производимо оборудования как в России, так и за рубежом.

Одной из основных задач в производстве изделий с покрытием (цинковым, медным и др.) является предварительная подготовка поверхности, т.е. удаление механических и жировых загрязнений. В противном случае возможно появление дефектов покрытий (отслаивание, шероховатость и др.).

На ОАО «НЛМК» специалистами ООО «Александра-Плюс» введена в эксплуатацию установка ультразвуковой очистки (рис. 1), встроенная в агрегат непрерывного обезжиривания на линии горячего цинкования холоднокатаной полосы. Технологический процесс с использованием ультразвуковой очистки позволил снизить остаточное содержание механических и жировых загрязнений до 98 % от исходного уровня (с 500÷1000 мг/м² до 10÷15 мг/м²). Одновременно с уменьшением остаточной загрязненности уменьшилось количество остановок линии на чистку печных роликов в 1,5÷1,7 раза. Дефектов по нанесению цинкового покрытия со времени введения установок ультразвуковой очистки не обнаруживается.

До внедрения ультразвуковых установок для очистки поверхности при повышенном (свыше 1000 мг/м²) содержании на стальной полосе загрязнений в узле химической очистки происходило недостаточное снижение остаточных загрязнений, что приводило к отсортировке оцинкованного листа по дефектам. Применение ультразвуковой очистки позволило уменьшить остаточные загрязнения на поверхности металла до 10÷15 мг/м², а на отдельных партиях металла остаточных загрязнений применяемыми методами контроля не обнаружено.

Данный процесс очистки возможно распространить и на нанесение покрытий различного вида на крепежные изделия, проволоку и др. на стадии подготовки поверхности в сочетании с химическим методом очистки.

Ультразвуковую очистку крепежных изделий можно проводить с использованием одной из серийных разработок ООО «Александра-Плюс». Это «Рабочее место ультразвуковой очистки деталей модели УЗВ-4-Н-Т» (рис.2); защищено патентом на промышленный образец в 2004 г. Эта ультразвуковая установка предназначена для очистки и обезжиривания мелких деталей, таких как крепежные изделия, распылители, форсунки, подшипники и т. п. Более 10 подобных установок эксплуатируются в локомотивных депо Северной железной дороги от Печоры до Иваново, а также на судоремонтных предприятиях (ООО «Дело», г. Мурманск).

Для очистки более крупных деталей предназначено «Рабочее место ультразвуковой очистки деталей модели УЗВ-7-Н-Т» (ТУ 3444-005-52036912-2005) с объемом рабочего пространства около 50 литров. Также разработано «Рабочее место ультразвуковой очистки деталей модели УЗВ-12-Н-Т» для крупногабаритных деталей.

Разработана установка очистки сварочной проволоки проходного типа (однонитьевая) от консервационной смазки. Подобные установки введены в эксплуатацию на ЗАО «Завод сварочных материалов», г. Березовский, ОАО «Уралхиммаш», г. Екатеринбург, ОАО «Элком», г. Комсомольск-на-Амуре и др.

На ЗАО «Сычевский электродный завод» введена в эксплуатацию подобная установка ультразвуковой очистки проволоки для производства электродов. Оборудование встроено в волочильный стан перед последней операцией волочения для очистки проволоки от металлической пыли, мыльной обмазки, графита перед нанесением обмазки. Скорость перемещения проволоки — до 200 м/мин. Для промывки используются щелочные моющие средства с добавками поверхностно-активных веществ (ПАВ) и ингибиторов коррозии.

Ультразвуковые установки разрабатываются с учетом оптимальных параметров ультразвуковых генераторов и излучателей в комплексе с подбором необходимого моющего раствора. В качестве моющих растворов используются самые современные разработки предприятий химической промышленности (Белгород, Буй, Москва, Санкт-Петербург) и научных организаций (ИФХРАН). Габаритные размеры выбираются таким образом, чтобы была возможность встраивания установки в действующий технологический процесс и зависят только от количества используемых ультразвуковых излучателей. Установки мобильные, т.е. имеется возможность перестановки их в другие необходимые технологические линии.

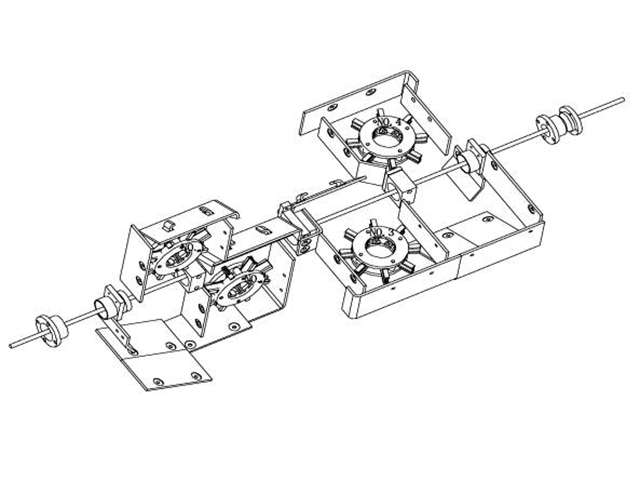

В апреле и сентябре 2004 г. сданы в эксплуатацию две многонитьевые (125 ниток) установки очистки проволоки (рис. 3) для российско-германского предприятия «Беа-РУС» (Московская область). Предприятие производит крепеж для мебельной промышленности. Внедрение ультразвуковой очистки позволило уменьшить расход клея и повысить качество изделий.

Для специальных процессов, когда требуется особо чистая проволока, например, при сварке титановой или молибденовой проволокой, обществом разработана «Установка промывки сварочной проволоки», состоящая из ванны ультразвуковой промывки, ванны ультразвукового ополаскивания, устройства протяжки проволоки и шкафа управления. Удаление масляно-графитовой смазки исключает пористость сварных соединений.

В ближайшее время планируется запустить установку ультразвуковой очистки проволоки на ОАО «Запорожский сталепрокатный завод», которая встраивается в действующую линию цинкования. В состав установки входят ванна ультразвуковая, бак подготовки раствора, ванна горячей промывки, ванна холодной проточной промывки и шкаф управления. В перспективе планируются работы по промышленному внедрению меднения стальной проволоки с использованием ультразвука. Работы, проведенные в лабораторных условиях показали, что с применением ультразвука улучшается качество покрытия, увеличивается толщина покрытия, уменьшается размер зерен покрытия, возрастает его адгезия и плотность.

Вместе с подготовкой поверхности к нанесению покрытий в производстве часто возникает задача приготовления различных растворов из трудносмешивающихся компонентов. В этом случае ультразвуковая обработка позволяет получить стабильные эмульсии, которые не расслаиваются в течение необходимого времени (от нескольких минут до нескольких месяцев). При помощи ультразвуковой обработки в лабораторных условиях получена практически не расслаиваемая эмульсия олеиновой кислоты в воде; эмульсия керосина, применяемая во флотационных процессах и т. п.

Использование в качестве моющих растворов водо-растворимых соединений в сочетании с ультразвуковой обработкой позволяет получить хорошее качество поверхности и исключить токсичные и легковоспламеняющиеся растворители (бензин, дизельное топливо, фреоны), что немаловажно для экологической чистоты производства. Выводы

При подготовке поверхности металла к последующим технологическим операциям необходимо применять комплексный подход, основанный на выборе свойств моющего раствора и применении ультразвукового возбуждения.

Предварительное изучение действующей технологии очистки позволяет более рационально использовать современные моющие средства в сочетании с ультразвуковым воздействием не только на моющий раствор, но и очищаемый объект.

При проектировании оборудования предпочтение следует отдавать ультразвуковым установкам проходного типа, которые легко встраиваются в действующее технологическое оборудование металлургических и метизных заводов. Применение такого оборудования при малых капитальных затратах позволяет существенно повысить производительность процесса при одновременном повышении качества выпускаемой продукции.

ОБОРУДОВАНИЕ ДЛЯ ОЧИСТКИ ПРОВОЛОКИ

ЛИНИЯ ПАТЕНТИРОВАНИЯ ПРОВОЛОКИ ОБОРУДОВАНИЕ ДЛЯ ВОЛОЧЕНИЯ СТАЛЬНОЙ ПРОВОЛОКИ ОБОРУДОВАНИЕ ДЛЯ ШЕВИНГОВАНИЯ ПРОВОЛОКИ ОБОРУДОВАНИЕ ДЛЯ ОТЖИГА ПРОВОЛОКИ ОБОРУДОВАНИЕ ДЛЯ НАМОТКИ И УПАКОВКИ ПРОВОЛОКИ ВЫПРЯМЛЕНИЕ И РЕЗКА ПРОВОЛОКИ

ДРОБЕСТРУЙНОЕ ОБОРУДОВАНИЕ ДЛЯ НЕПРЕРЫВНОЙ ОЧИСТКИ ПРОВОЛОКИ

Технология дробеструйной обработки металла

Технология обработки металлических поверхностей, в основе которой лежит воздействие на металл мелких частиц сферического типа называется дробеструйной обработкой металла. Данный метод работы с металлическими изделиями является холодным способом обработки. Абразивные средства, которые в процессе осуществления дробеструйных операций подаются на металлическую поверхность под высоким давлением, обладают энергокинетическими свойствами. Благодаря данному качеству проведение дробеструйных операций дают возможность полностью снять жирные налеты с поверхности и оперативно добиться необходимого состояния материала.

Использование дробеструйной обработки металла предоставляет возможность осуществить эффективное снятие окалины с поверхности материала, выполнить глобальную чистку ржавого налета, добиться необходимой шероховатости обрабатываемой поверхности (для проведения последующих отделочных операций), при необходимости сделать поверхность матированной. Также дробеструйные рабочие процессы дают возможность полностью удалить с металлической поверхности коррозийные очаги. С помощью данных работ формируют установленный рельефный контур изделия и удаляют частицы, не имеющие связности.

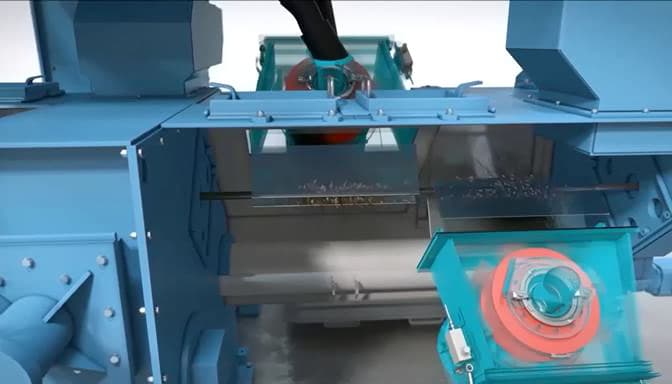

Применение дробеструйного оборудования

В конструкции дробеструйной машины используются четыре высокоскоростные дробомётные турбины, мощные эластичные потоки абразивных частиц, выбрасываемые импеллерами турбин, ударяют о быстродвижущуюся поверхность проволоки. Потоки дроби удаляют слой ржавчины и оксидной оболочки на поверхности, чтобы получить чистую металлическую поверхность. Поверхность проволоки после такой очистки не содержит ржавчины и имеет естественный металлический цвет.

- Удаляет коррозию и слой окисла с поверхности проволоки.

- После дробеструйной обработки поверхность проволоки становится равномерной шероховатости.

- Устраняются внутреннии напряжения проволоки, полученные в процессе волочения.

- Увеличивает прочность проволоки на растяжение и сопротивление коррозионному растрескиванию поверхности, обеспечивается более длительный срок службы.

Основные технические параметры дробеструйного оборудования

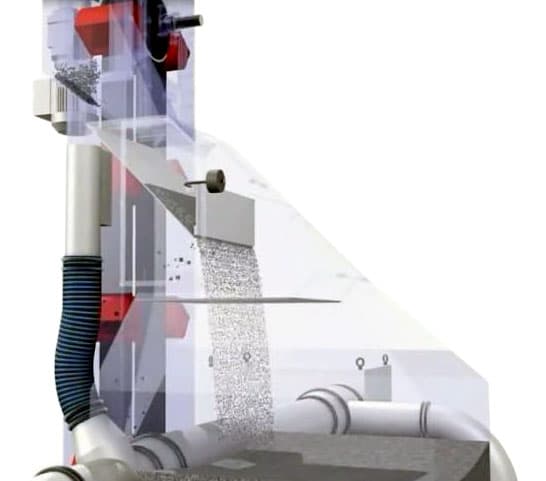

Принцип работы и конструктивные характеристики дробеструйной машины

Основными функциональными компонентами оборудования являются: камера очистки, направляющее устройство для проволоки, устройство дробеструйной очистки, система циркуляции абразивных частиц (включает в себя подъёмник, сепаратор, шнековый конвейер и устройство регулировки потока), механизм продувки, система удаления пыли, электрическая система управления и т.д.

Устройство непрерывной подачи подает проволоку, далее проволока выпрямляется и отправляется в зону очистки. Проволока подвергается очистке потоком дроби, слой ржавчины и грязи быстро осыпается, поверхность проволоки становится яркой и чистой с равномерной шероховатостью.

Во время дробеструйной очистки абразивная смесь вместе с ржавчиной, грязью и пылью собирается в нижней части подъемника через воронку камеры и с помощью вертикального и горизонтального шнековых конвейеров транспортируется в сепаратор в верхней части машины.

После сепарации абразивные частицы падают в бункер и повторно используются для дробеструйной очистки. Пыль, образующаяся при дробеструйной очистке, направляется в систему пылеудаления через вытяжной канал, далее очищенный воздух сбрасывается в атмосферу, а абразивная пыль собирается.

Состав оборудования и структурные характеристики

Большая часть сварных деталей машины прошли дробеструйную обработку для улучшения стойкости к коррозии.

Дробеструйная камера

Камера очистки представляет собой коробчатую сварную конструкцию с большой полостью, а внутренняя стенка камеры облицована износостойкой защитной пластиной. Операция очистки проводится в этой закрытой полости. Износостойкая защитная пластина защищает стенки камеры от износа и продлевает срок службы камеры.

Продолжительность ударов абразивных частиц по поверхности проволоки вместе с полным использованием функции отскока дроби способствует улучшению качества и эффективности очистки проволоки.

Дробеструйная камера оборудована просторной дверью, облегчающей обслуживание и замену изнашиваемых деталей внутри камеры. Выключатель защитной блокировки установлен над дверью, а дробеструйное устройство можно запустить только после полного закрытия этой двери, надежно предотвращающей вылет абразивных частиц за пределы камеры.

Конструкция камеры позволят легко очищать или заменять внутреннюю износостойкую защитную пластину.

Камера оснащена 4 дробомётными турбинами.

Внутренние поверхности камеры покрыты пластинами из марганцевой стали с высокой износостойкостью, а другие поверхности защищены толстой износостойкой резиновой крышкой. Корпус камеры герметичен и исключает утечку абразивных частиц. Размер двери камеры удобен для доступа персонала, для замены пластин защитной обшивки и противофильтрационной завесы.

Импеллер дробомёта

Импеллер или ускоритель предназначен для дозирования потока дроби, выбрасываемой на лопасть. Он придает первоначальное ускорение дроби.

В общей сложности данное оборудование имеет 4 комплекта головок импеллера. В данном дробеструйном оборудовании дробомётные лопатки (лопасти), колесо для крепления лопастей турбины (по другому рабочее колесо) и распределительная камера выполнены из инструментальной стали.

Срок службы дробомётных лопастей 2000 моточасов. Рабочее колесо, распределительная камера и защита имеют срок службы 2000 часов. Средний срок службы импеллера более 6000 моточасов.

Шнековый конвейер

Шнековый конвейер состоит из циклоидного редуктора, ходового винта, крышки конвейера, опорных подшипников и т.д. Он транспортирует абразивную смесь, собранную в нижнем бункере, в ковшовый элеватор.

Этот узел является важной частью системы рекуперации абразива. Спиральное лезвие изготовлено из конструкционной низколегированной высокопрочной стали 16Mn, его внутренние и внешние окружности растянуты по специальной технологии. Точность внешнего размера окружности и шага спирали увеличивают срок службы шнека.

Ковшовый элеватор

Ковшовый элеватор состоит из цилиндрического винтового редуктора, верхнего и нижнего роликов, конвейерной ленты, бункера, закрытого цилиндра и натяжного устройства.

Во время работы бункер, закрепленный на конвейерной ленте, захватываетс абразивную смесь в нижней части и поднимает её наверх, далее смесь падает вниз под действием силы тяжести.

Ролик с короткозамкнутым ротором не только улучшает силу трения между подъемным ремнем и ременным шкивом и предотвращает явление скольжения, характерное для ременного шкива старого типа, но также снижает усилие предварительного натяжения подъемного ремня для продления срока его службы. Кроме того, он предотвращает застревание дроби между колесом и ремнем, что приводит к срыву ремня и просыпанию абразивной смеси.

Пневматический клапан

Пневматическая задвижка используется для количественного контроля дроби, что позволяет избежать перегрузки двигателя и блокирования дробеструйного устройства.

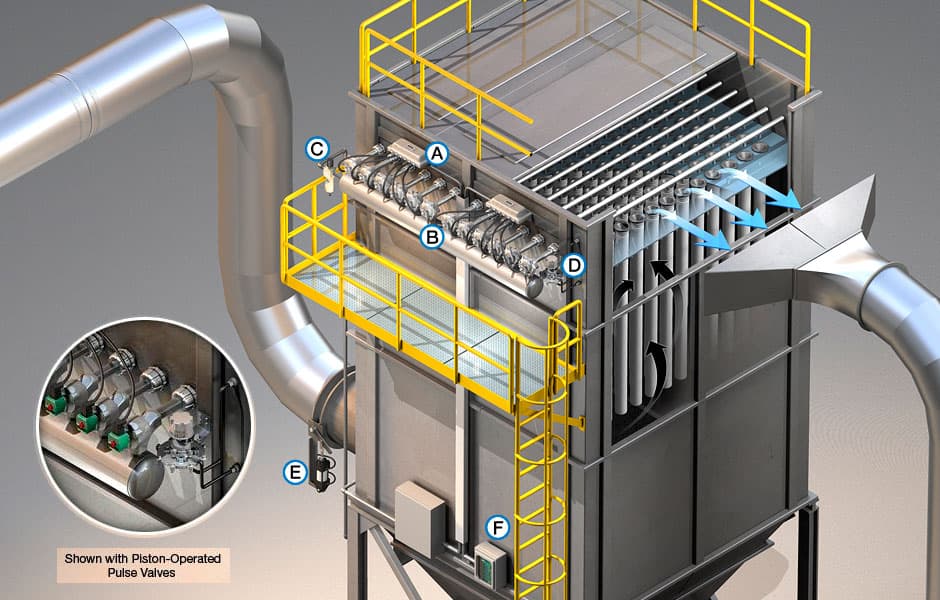

Система удаления пыли

Система пылеудаления включает пылесборную коробку, тканевый пылесборный мешок, многотрубный пылеуловитель, вентилятор, соединительную трубу между пылеуловителем и главным двигателем и т.д.

В данном оборудовании используется импульсный рукавный фильтр, применяется метод удаления золы с счетчиком импульсов. Небольшой расход газа, равномерный поток воздуха, высокая эффективность очистки от сажи, эффективность удаления пыли более 99%, выбросы менее 30 мг/м 3 .

Оборудование имеет наиболее современный двухступенчатый режим удаления пыли: первым уровнем удаления пыли является отстойная камера для дроби, расположенная в верхней части оборудования. Эта камера представляет собой инерционную камера оседания по принципу аэродинамики.

Кроме того, в нижней части отстойной камеры расположен односторонний клапан, предотвращающий образование пневматической транспортировки, что может обеспечить оседание абразивной смеси, эффективность удаления пыли более 99,9% и выброс выхлопных газов ≤30 мг/м 3 .

Сепаратор абразивной смеси

В этом дробеструйном оборудовании используется воздушноситовый сепаратор. Абразивная смесь, вытекающая из ковшового элеватора, равномерно распределяется по всей длине сепаратора, образуя каскад потока дробленого песка. В то же время вентилятор для удаления пыли втягивает воздух через сопло сепаратора и использует принцип гравитационного разделения воздуха для эффективного отделения дроби, окислов металла, осколков дроби и пыли в проточном сите.

Крупные частицы отходов высыпаются из переливного отверстия сепаратора, а дробь мелкой фракции и пыль высыпаются из отверстия для отходов. Целая дробь же поступает в бункер для циркуляции.

Регулировкой зазора между вертикальной и горизонтальной регулировочной перегородкой сепаратора может быть достигнут хороший эффект разделения, повышая эффективность сепарации до 99%.

Электрическая система управления

Операторы системы могут запускать функциональные узлы последовательно или запускать только один узел (например, подъемник) для проверки производительности и работоспособности.

Электрическая система управления оборудованием имеет следующие особенности:

Читайте также: