Установка шовно роликовой сварки

Обновлено: 20.09.2024

В статье описаны основные физические принципы, положенные в основу производственного технологического процесса, называемого шовно-роликовой сваркой. Данный тип соединения относится к разновидности резистивной сварки, при этом в качестве электродов выступают ролики, а результатом сварочного процесса является герметичный шов. То есть, говоря о шовно-роликовой сварке, мы говорим о корпусировании, а именно — о герметизации корпусов электронных компонентов.

Общие принципы шовной роликовой сварки

Существующие сварочные процессы можно условно разделить на следующие типы:

- Сплавление. Происходит разогрев материалов свариваемых деталей до температуры плавления и образования интерметаллического соединения.

- Диффузия материалов. Материалы нагреваются до пластического состояния, и происходит их взаимная диффузия по соединяемой поверхности.

- Холодная сварка. Процесс без интенсивного нагрева, но при приложении большого давления; процесс механического формирования контакта.

- Пайка оплавлением. Процесс, при котором происходит разогрев третьего материала за счет температурных сопротивлений первых двух. Третий металл чаще всего входит в состав основных материалов и нагреваться должен выше +400 °С. По сути, происходит пайка двух частей с помощью третьего материала, выступающего в качестве припоя.

Последний из процессов обладает такими важными преимуществами, как прочность и гибкость паяных соединений. Такое соединение проще создать, к тому же пайка оплавлением хорошо подходит для соединения разнородных материалов, происходит при достаточно низких температурах за один цикл и наиболее экономична. Единственные требования здесь — отсутствие окислов на соединяемых поверхностях и их плотный контакт.

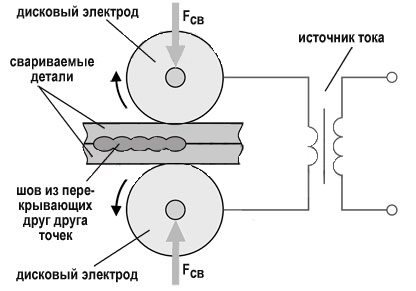

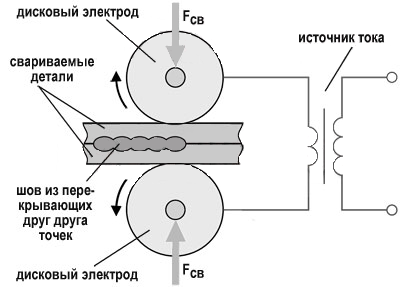

Процесс пайки оплавлением был выбран как наиболее оптимальный для реализации шовной роликовой сварки. Шовно-роликовое соединение используется для герметизации различного типа корпусов. Название само говорит о способе реализации: сварочный шов создается с помощью системы роликов. Рассмотрим более подробно механизм данной системы и ее работу. На рис. 1 изображен металлокерамический корпус с металлической крышкой в разрезе; ролики, являющиеся электродами, упираются в крышку, размещенную на корпусе.

Рис. 1. Типовая схема установки шовно-роликовой сварки

Сборка перемещается в плоскости, перпендикулярной рисунку. Из общего объема мощности источника питания часть ее превращается в тепло внутри самого блока питания, часть — в проводниках, часть — в самой крышке, а еще часть — в месте контакта электродов и крышки, в котором происходит расплав. Ток, образованный с одной стороны источника питания, проходит через электрод, контакт между электродом и крышкой, саму крышку, контакт со вторым электродом, другой электрод и, наконец, уходит обратно в блок питания. Часть тока, попадающего в крышку от электрода, переходит на деталь, а затем обратно к крышке на противоположном краю, и не проходит через центр крышки. При правильном выборе проводников и блока питания местами максимального сопротивления цепи являются точки соприкосновения между электродами и крышкой, что особенно справедливо, если кромка электродов достаточно острая.

Процесс разогрева в месте контакта основан на производных от закона Ома V = I × R. В соответствии с данным законом ток во всей цепи должен быть одинаковым при одинаковом напряжении. Параметр сопротивления, таким образом, является величиной, определяющей ток на каждом участке цепи и затраты источника энергии на преодоление этого сопротивления, выливающиеся в нагрев проводника. Затрачиваемая энергия в общем случае определяется как P = I × V, а энергия, идущая на разогрев проводника, — P = I 2 × R, где V — напряжение источника питания, I — ток в цепи, R — сопротивление, P — мощность. Из последней формулы можно определить, что сильнее будет разогреваться проводник с наибольшим сопротивлением и разогрев будет пропорционален квадрату протекающего через данный проводник тока.

В первом приближении можно считать пренебрежимо малыми сопротивления источника питания и проводов (обычно проводники и электроды изготавливаются из материалов высокой проводимости, а значит низкого сопротивления), а максимальным — сопротивление свариваемых деталей. Здесь тоже необходимо разделить сопротивления свариваемых деталей на объемное и контактное. Объемное — это сопротивление металла крышки и корпуса. Контактное — сопротивления контакта электродов–крышки, крышки–корпуса. Они определяют количество теплоты, генерируемой в этих областях.

Рис. 2 показывает, что плохой контакт электрод–крышка и крышка–корпус приведет к сильному разогреву именно в этих местах. Сварка осуществляется за счет нагрева элементов электрическим током, проходящим через них в течение определенного времени. Температура сварки зависит от сварочного тока, электрического сопротивления заготовок, контактного сопротивления между ними и усилия их сжатия. Для удержания расплавленного металла в ограниченном объеме к свариваемым деталям необходимо приложить достаточное усилие. Однако с увеличением усилия сжатия уменьшается контактное сопротивление. Для сварки заготовок с малым контактным сопротивлением необходимо увеличивать ток, напряжение и мощность сварки. Чем выше сварочное усилие, тем больше для выполнения одной и той же сварки должны быть сварочный ток, напряжение, мощность или время сварки. Количество теплоты, выделяемое во время сварки, вычисляется по формуле Q = I 2 RT, или произведение квадрата тока сварки (I), сопротивления заготовок (R) и продолжительности процесса (T). Поэтому во время шовно-роликовой сварки для исключения нагрева за счет контактного сопротивления необходимо обеспечивать плотный контакт роликов с крышкой.

Рис. 2. Влияние контактного сопротивления

Источником питания в шовной роликовой сварке служит высокочастотный блок питания, выдающий сварочные импульсы задаваемой длительности и мощности, например импульсный блок HF 25, им оснащены системы шовной роликовой сварки SM8500 и AF8500 фирмы Miyachi Unitek. В данных системах происходит перемещение сборки при неподвижных электродах таким образом, что электроды перемещаются по краю сборки, выдавая с определенной последовательностью сварочные импульсы, образующие сварочный шов.

Как видно на рис. 3, сварной шов создается серией импульсов определенной мощности и частоты следования. Мощность импульса определяет диаметр сварной точки, а частота следования импульсов — степень перекрытия сварных точек и, следовательно, интенсивность нагрева и распределение теплового фронта разогрева металла при перемещении сборки. Именно эти два параметра будут влиять на качества шва, а значит, и на качество сварного соединения и степень герметичности прибора.

Рис. 3. Создание сварочного шва

Требования, предъявляемые к геометрии и материалу корпусов и крышек герметизируемых изделий

- Минимальная высота монтажного кольца (ободка основания) или расстояние между плоскостью, где происходит сварка, и нижележащей плоскостью основания корпуса или выводов должна составлять 0,5 мм (рис. 4а). Иначе может произойти касание электродами не только места сварки, но и поверхности корпуса. При потере электродами контакта возможны искрения и прожиги крышки.

- Внешние габариты крышки не должны превышать внешние габариты монтажного кольца (ободка основания) корпуса (рис. 4б, в). Рекомендуется использовать крышки, у которых внешние габариты меньше соответствующих размеров монтажного кольца на 0,2 мм (0,008”), однако крышки с габаритными размерами, равными размерам монтажного кольца, также могут привариваться удовлетворительно.

- Внутренние габаритные размеры ступенькообразной крышки (рис. 4б, в) должны быть меньше соответствующих размеров монтажного кольца (ободка основания) минимум на 0,2 мм (0,008″). Однако при проектировании необходимо учесть допуски на размеры кольца и крышки, радиус вытрава ступеньки (рис. 4г), а для автоматической раскладки крышек — еще и допуск на точность механического перемещения крышки на кольцо.

- Радиус скругления углов крышки должен быть равным радиусу скругления углов монтажного кольца (ободка основания), при этом составлять как минимум 0,5 мм и не превышать 1,5 мм. Для ступенькообразной крышки внутренний радиус скругления должен быть больше внутреннего радиуса скругления монтажного кольца на 0,4 мм (рис. 4б, в).

- Толщина края крышки для сварки должна составлять 0,1±0,03 мм (0,004±0,001″).

Стандартными материалами крышки и уплотнительного кольца являются:

- ковар (53%Fe, 29%Ni, 17%Co, 0,3%Mn, 0,2%Si, 0,02%C) — температура плавления +1450 °C;

- фени 42 (58%Fe, 41%Ni, 0,4%Mn, 0,2%Si, 0,05%C (max)) — температура плавления +1427 °C;

- никель — температура плавления +1454 °C;

- сталь.

Рис. 4. Схемы корпусов и крышек герметизируемых изделий

Основным материалом все же выбирается ковар — из-за близкого значения его коэффициента температурного расширения (КТР = 6,2) с керамикой (КТР = 6,8 при температуре +25…+400 °С) и стеклом (КТР = 6,3–7 при температуре +25…+400 °С).

Вне зависимости от того, какой материал является основным для реализации шовно-роликовой сварки, рекомендуется использовать крышки и уплотнительные кольца с предварительным плакированием одним из следующих материалов:

Основным материалом для плакирования является никель. При этом различают никель, нанесенный электролитическим методом, и химический. На рис. 5 приведены температуры плавления различных материалов. Видно, что химический никель имеет более низкую температуру плавления, нежели электролитический, из-за включений фосфора. Однако включение в никель фосфора приводит к коррозионному растрескиванию материала под действием напряжения.

Рис. 5. Температуры плавления различных материалов

Подбор электродов для шовно-роликовой сварки

Корректно подобранные электроды позволяют оптимизировать параметры сварочного процесса. При подборе электрода основными являются максимальный диаметр ролика и угол наклона (рис. 6).

Рис. 6. Расположение электродов-роликов на герметизируемом корпусе

Максимальный диаметр ролика подбирается, исходя из минимального размера герметизируемого корпуса. Из-за постоянного контакта с герметизируемой поверхностью со временем рабочая поверхность ролика вырождается и стачивается, поэтому данный параметр подбирается так, чтобы добиться однородности эрозии рабочей поверхности ролика и продлить тем самым срок его службы. Максимальный диаметр ролика должен быть таким, чтобы длина его окружности была соизмерима с минимальным размером корпуса. Углы наклона влияют на концентрацию тепла и распространение теплового фронта.

При острых углах электродов (до 45°) будет происходить концентрация тепла на краю сборки, а при малых углах тепло будет распределяться более равномерно по всей крышке, и для создания сварного шва потребуются большие мощности. Причин тому несколько:

- Малые углы означают большую площадь контакта, которая при той же силе, приложенной к электроду, приводит к более низкому давлению. В результате будет достигнута бóльшая температура для одних материалов и меньшая для других, что приведет к необходимости использования различных температур и, следовательно, различных энергий.

- Большая площадь также увеличивает размер ванны расплава металла, что требует дополнительной энергии.

- Чем больше площадь пятна контакта, тем меньше доля общей подведенной энергии от источника питания переходит в тепло в нужном месте.

Для создания очень широкого шва типовые значения угла начинаются от 7° (при этом конечная температура сборки не имеет решающего значения) до 45°, когда необходим обратный процесс. Обычно для большинства применений подходит угол 12° (рис. 7).

Рис. 7. Типовое значение угла ролика составляет 12°

Подбор параметров сварочного процесса

Рассмотрим основные параметры шовно-роликовой сварки.

- Мощность сварки может изменяться в диапазоне (справедливо для установок фирмы Miyachi) 50–2500 А; 0,1–99 мс с шагом в 0,1 мс. На рис. 8 отображено меню профиля сварочного импульса. Во время перемещения роликов блок питания выдает на электроды сварочные импульсы определенной амплитуды и длительности. Эти импульсы подаются с определенной частотой, устанавливаемой параметром Spot Spacing (расстояние между точками сварки). Таким образом, мы можем регулировать степень перекрытия сварочных импульсов, распространение теплового фронта и качество сварки.

Рис. 8. Меню «профиль сварки», возможно задание двух импульсов

Рис. 9. Распространение теплового фронта и распределение сварочных импульсов

Именно эти три параметра являются основополагающими при шовно-роликовой сварке.

Применение шовно-роликовой сварки

Основная область применения шовно-роликовой сварки — герметизация различных типов металлических и металлокерамических корпусов микросхем (рис. 10–11). Преимуществами подобного метода являются его простота и дешевизна, так как не требуется применение специальных материалов. К тому же системы шовно-роликовой сварки отличаются компактностью и высокой степенью универсальности, что позволяет использовать их для герметизации корпусов различных типоразмеров (рис. 12). При этом возможна интеграция данных систем в атмосферные камеры различной направленности — от поддержания необходимого уровня вакуума до контроля параметров влажности и определенного состава атмосферы.

Рис. 10. Примеры корпусов, герметизируемых установкой шовно-роликовой сварки

Рис. 11. Групповая и одиночная шовно-роликовая сварка

Рис. 12. Различные типы роликов, применяемых в шовно-роликовой сварке

Система шовно-роликовой сварки, интегрированная в атмосферную камеру, идеально подходит для герметизации микросхем специального применения высокой надежности (космос, авиация, мореплавание и т. д.), так как обеспечивает высокую герметичность изделия и обеспечивает заданную атмосферу внутри микросборки. Герметичность изделия при строгом контроле внутренней атмосферы также важна для оптоэлектронных приборов: лазерных диодов, акустооптических модуляторов и др. Герметичность изделия при контроле влажности среды актуальна для всех микросхем, так как продлевает срок их службы и уменьшает вероятность выхода из строя из-за замыкания внутренних контактов.

В таблице и на рис. 13 представлены системы шовно-роликовой сварки и атмосферные камеры для них от компании Miyachi Unitek.

Шовная (роликовая) сварка

Шовная (роликовая) сварка – разновидность контактной сварки, при которой заготовки соединяются непрерывным или прерывистым швом, состоящим из отдельных сварных точек, в результате приложения усилия сжатия и подвода тока к вращающимся дисковым электродам (роликам).

Процесс шовной сварки осуществляется на специальных сварочных станках с двумя (или одним) вращающимися дисковыми роликами-электродами, которые плотно сжимают, прокатывают и сваривают соединяемые детали. Толщина свариваемых листов колеблется в пределах 0,2—3 мм. Применяется при изготовлении различных емкостей, где требуются герметичные швы — бензобаки, трубы, бочки, сильфоны и др.

Аппараты роликовой сварки российского производства

- машина шовной сварки мш 2201

- машина шовной сварки мш 2203

- машина шовной сварки мш 3201

Сущность процесса

Роликовая сварка является разновидностью контактной сварки, поэтому в основу ее технологии заложены тепловое воздействие электрического тока по закону Джоуля — Ленца и усилие сжатия свариваемых деталей.

Заготовки накладывают друг на друга и зажимают обычно между двумя дисковыми электродами усилием сжатия Fсв (P). При подаче тока металл в зоне контакта деталей по оси электродов начинает нагреваться и расплавляться. По мере движения (прокатывания) заготовок между дисковыми электродами образуются новые сварные точки, перекрывающие или не перекрывающие друг друга. Как и при точечной сварке, не требуются специальные средства защиты расплава от взаимодействия с атмосферой.

Рисунок. Схема роликовой (шовной) сварки. Ролики шовной сварки

В зависимости от характера перемещения деталей и подачи сварочного тока различают следующие способы шовной сварки:

- непрерывную;

- прерывистую и

- шаговую.

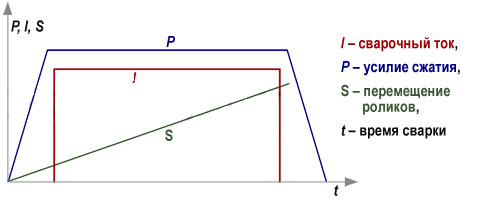

Непрерывная сварка выполняется сплошным швом при постоянном протекании тока, непрерывном движении заготовок, а также при постоянном давлении дисковых электродов на свариваемые поверхности. Толщина свариваемых листов, как правило, не превышает 1 мм. Она получила ограниченное применение из-за быстрого износа роликов и сильного перегрева контактирующих с ними поверхностей деталей. Важное значение при непрерывной сварке имеют тщательная зачистка свариваемых поверхностей, одинаковая толщина и однородность состава соединяемых изделий. Используется для сварки не ответственных изделий из малоуглеродистых сталей.

Рисунок. Циклограмма непрерывной шовной сварки

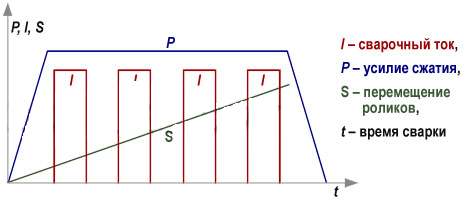

Благодаря меньшему перегреву роликов и заготовок наиболее распространена прерывистая шовная сварка, осуществляемая при импульсной (прерываемой) подаче тока, непрерывном перемещении заготовок и постоянном давлении роликов. При каждом импульсе сварочного тока формируется единичная литая зона. Для образования герметичного шва с перекрывающимися сварными точками подбирается определенное соотношение скорости вращения дисковых электродов и частоты импульсов тока. Толщина свариваемых листов — до 3 мм.

Рисунок. Циклограмма прерывистой шовной сварки

При шаговой шовной сварке к роликам прикладывается постоянное давление, детали перемещаются прерывисто (пошагово), а ток подается только во время остановки роликов. При этом контактируемые поверхности роликов и заготовок меньше перегреваются. Однако машины для данного способа сварки конструктивно сложнее и менее производительны.Толщина свариваемых листов — до 3 мм. Применяется для сварки алюминиевых сплавов и плакированных металлов.

Желательный диаметр электродов 150—200 мм, так как при меньшем диаметре увеличивается их износ. При сварке металлов толщиной менее 0,5 мм применяют электроды диаметром 40—50 мм. Для изготовления электродов для точечной и роликовой сварки используется медь марки М1, кадмиевая, хромистая, берилиевая бронзы и другие сплавы.

Особенности корпусирования герметичных интегральных схем

Для обеспечения устойчивости к термоциклическим нагрузкам силовые интегральные схемы в металлокерамических и металлостеклянных корпусах герметизируют преимущественно шовно-роликовой сваркой. Основными параметрами, влияющими на герметичность корпуса, являются усилие сжатия свариваемых элементов, амплитуда сварочного тока во вторичной обмотке трансформатора и его длительность. Для повышения стабильности качества герметизации корпусов необходимо настроить параметры установки шовно-роликовой сварки, а также обеспечить автоматическое регулирование сварочного тока.

Типы корпусов и их особенности

Герметичные корпуса изготовляют из металлов, керамики и стекла. К ним относятся металлостеклянные и металлокерамические, которые по своим параметрам и характеристикам соответствуют требованиям ОСT 11 0694-89 и ГОСТ РВ 5901-004-2010 (рис. 1).

Рис. 1. Современные герметичные корпуса для ИС

Для интегральных схем (ИС) применяют шесть основных типов герметичных корпусов [1]:

- прямоугольные, с выводами в пределах основания и перпендикулярно ему в один ряд, в два, три и в большее число рядов;

- прямоугольные, с выводами, расположенными за пределами основания и перпендикулярно ему в два и в четыре ряда;

- круглые и овальные, с выводами в пределах основания, перпендикулярно ему по окружности;

- прямоугольные, с выводами за пределами основания, параллельно по двум противоположным сторонам или отформованными по двум сторонам, а также с выводами за пределами основания, параллельно по четырем сторонам или отформованными по четырем сторонам под корпус;

- прямоугольные, с расположением выводов в пределах тела корпуса перпендикулярно по двум и по четырем сторонам;

- квадратные, с расположением выводов в пределах тела корпуса перпендикулярно в два и в большее число рядов.

Корпуса всех этих типов герметизируются посредством крышки или колпака. Причем внешние выводы корпусов также должны быть вакуумно плотными. В керамических корпусах внешние выводы, формирующиеся путем толстопленочной металлизации и методов обжига, как правило, встраиваются в керамику. Для металлокерамических корпусов применяют способы герметизации с использованием стекла, пайкой припоем, а также электроконтактной и лазерной сваркой (рис. 2) [2].

Рис. 2. Способы герметизации корпусов ИС

Герметизация стеклом применяется для широкого диапазона металлостеклянных и керамических корпусов. В первом случае стекло образует герметичное уплотнение между стеклом и металлом для выводов корпуса. Во втором — оно используется для формирования многослойного уплотнения между керамической крышкой или колпаком и керамической подложкой, на которой размещены кристаллы. В керамических DIP-корпусах то же самое уплотнение из стекла выполняет обе эти функции.

Универсальность стекол для герметизации корпусов заключается в их химической инертности, стойкости к окислению, хороших электроизоляционных характеристиках, непроницаемости для влаги и других газов. Основными недостатками стекол являются их низкая прочность и хрупкость, что вынуждает обращать особое внимание на конструкцию узла герметизации и выбор марки стекла для герметизации. Плохая адгезия при уплотнении стеклом является проблемой при герметизации поверхностей стекло–металл, однако стеклокерамика редко вызывает затруднения при герметизации поверхностей. При герметизации стеклом важными факторами являются газовая среда в печи и температурный профиль. Нагрев производится обычными и инфракрасными обогревателями. Рекомендуемая скорость нагрева составляет 75–125 °С/мин. Для герметизации требуется выдержка в течение 10–20 мин при максимальной температуре, после чего корпус медленно охлаждается со скоростью около 40 °C/мин. Полученные спаи имеют толщину 250–400 мкм и ширину около 1000 мкм.

Герметизация корпусов с большими полостями пайкой припоями очень осложняет большой объем нагретого газа внутри корпуса, имеющий тенденцию к образованию пустот в расплавленном припое или скатыванию припоя внутри в шарики. На формирование надежного уплотнения в процессе пайки влияют плоскостность подложки и крышки, профиль температуры в печи и состояние атмосферы. Герметизация в печи с помощью сплава Au-Sn обеспечивает хороший выход годной продукции, причем потери от комбинированных мелких и крупных утечек составляют не более 2%.

Широко применяются способы герметизации пайкой в конвейерной водородной печи с помощью припоев ПОССу-0,5; ПОС-61; ПЗлО-8,5. Недостатками этого процесса являются воздействие повышенных температур на весь корпус и вероятность попадания во внутренний объем прибора частиц припоя, способных вызвать деградацию активной структуры. Следует отметить, что режимы пайки крышек к ободку металлостеклянного корпуса оказывают существенное влияние на уровень механических напряжений. Герметизация ИС при температуре 250 ° С с использованием припойных прокладок ПОССу 61–05+3%Ag толщиной 150–220 мкм выявила влияние массы припоя и особенностей техпроцесса на образование трещин в стекле (рис. 3).

Рис. 3. Образование микротрещины в стеклоизоляторе под ободком корпуса

Дополнительная нагрузка на крышку в процессе пайки способствует повышенному образованию галтелей припоя в области металлостеклянного узла «стеклоизолятор–ободок» и росту механических напряжений (рис. 4). Режим гравитационной пайки (без дополнительной нагрузки), а также выбор оптимальной массы припоя позволяют существенно повысить качество герметизации пайкой и исключить появление трещин в стеклоизоляторах.

Рис. 4. Форма паяного шва:

а) с прижатием крышки;

б) без прижатия в процессе герметизации (1 — основание корпуса; 2 — галтель припоя; 3 — крышка)

Наиболее распространенным и высокоэффективным способом герметизации корпусов ИС является электроконтактная сварка двух типов: точечная шовно-роликовая и конденсаторная. При контактной шовной сварке происходит термомеханический процесс образования неразъемных сварных швов, состоящих из ряда точечных соединений. Он осуществляется путем концентрированного местного нагрева материала электрическим током, проходящим через контакт свариваемых элементов, и пластической деформации зоны шва под действием усилия сжатия до появления расплавленной зоны (литых ядер).

На предприятиях электронной промышленности востребован полуавтомат 03КС-700-2, с помощью которого выполняется герметизация методом односторонней шовно-роликовой сварки в импульсном режиме с дискретно-регулируемой длительностью паузы между пачками сварочных импульсов. В процессе сварки выводы вторичной обмотки трансформатора 1 подсоединены через токоподводы к роликовым электродам 2, выполняющим сварку крышки 3 по длинной и по короткой стороне корпуса 4 микросхемы (рис. 5).

Рис. 5.

а) Схема шовно-роликовой сварки (1 — трансформатор;

2 — роликовый электрод; 3 — крышка; 4 — корпус ИС);

б, в) образование сварочного шва

В результате конвейерного перемещения герметизируемых корпусов и прохождения электрического тока через две пары роликовых электродов происходит мгновенный нагрев до 1450 °С (температура плавления ковара) локальной области крышки и ободка корпуса с образованием сварного шва в виде перекрывающихся сварных зон по наружному периметру крышки (рис. 6).

Рис. 6. Структура сварного шва для разных режимов сварки

Особенности формирования сварного соединения контактной шовно-роликовой сваркой

Процесс формирования сварного соединения является многостадийным. На первой стадии процесса крышка прижимается электродами к ободку основания корпуса с образованием контакта электрической цепи. При этом площадь контакта и его сопротивление в значительной степени зависят от шероховатости поверхности, наличия поверхностных оксидов и других загрязнений. Контактное сопротивление

где R0 — сопротивление контакта при силе сжатия поверхностей; Fсв — сварочная сила; a — коэффициент, зависящий от типа металла крышки и ободка.

Для обезжиренных низкоуглеродистых сталей R0 = 0,005–0,006 Ом и a = 0,65–0,75. Правильный выбор диаметра рабочей поверхности электрода создает оптимальную площадь контакта «электрод–крышка» и оптимальную плотность тока в зоне сварки, от которой зависит удельное выделение тепла в единице объема металла по закону Джоуля—Ленца.

В процессе сварки необходимо поддерживать оптимальное распределение выделяемой теплоты. Наибольшеe количество ее должно появляться в контакте «крышка–ободок корпуса», а в контакте «электрод–крышка» она должна быть минимальной. В противном случае происходят сильное окисление металла электрода и его локальное расплавление, что приводит к перегреву, наружным выплескам и повышенному износу электродов. Тщательная очистка электродов и поверхности деталей от оксидов и загрязнений, а также оптимальная сила сжатия Fcв и нормальный режим охлаждения электродов являются обязательными условиями снижения выделения теплоты в контакте «электрод–крышка».

Выделяемую теплоту Q в контакте «крышка–ободок корпуса» можно определить по закону Джоуля—Ленца, используя выражение:

где Iсв — сварочный ток; Rк-о.ср — среднее сопротивление контакта «крышка–ободок корпуса»; t — время существования контакта.

Вторая стадия процесса сварки начинается c момента протекания сварочного тока через участок цепи «крышка–ободок корпуса». В месте их контакта выделяетcя основное количество теплоты, поскольку его сопротивление наибольшее. Смятие микрошероховатостей и частичное разрушение оксидных пленок нa контактируемых поверхностях деталей, возникающее в результате интенсивного нагрева приконтактных слоев металла и их пластического деформирования под действием силы Fcв, уменьшают контактное сопротивление. Оно полностью исчезает после появления в области контакта жидкого металла. В зоне расплавленного металла плотность тока снижается, a в зонe контакта твердого металла — увеличивается, способствуя росту ядра в радиальном направлении.

Третья стадия процесса — кристаллизация жидкого металла, начинающаяся после выключения сварочного тока. Она происходит в замкнутом объеме ядра пoд действием сжатия и охлаждения, осуществляемого электродами. При кристаллизации атомы металла в пределах отдельных зерен или кристаллов упорядоченно располагаются в кристаллической решетке, взаимодействуя друг с другом с образованием металлических связей между собой. Таким образом, во время точечной и шовной сварки соединение формируется из жидкой фазы в процессе кристаллизации. При этом кристаллиты растут в направлении, обратном теплоотводу, образуя столбчатую литую структуру. В центральной зоне ядра, где кристаллиты сращиваютcя вершинами, могут возникать усадочные раковины, поры и пустоты.

Также следует учитывать, что в процессе герметизации контактной шовной сваркой шов образуется в результате локального плавления соединяемых поверхностей крышки и ободка корпуса. При этом растворенные газы в коваре, а также водород в никелевом покрытии выделяются, способствуя образованию газовой микропористости в сварном шве (рис. 7).

Рис. 7. Образование пористости сварного шва

Требования к конструкции крышки

Для данного способа герметизации применяются плоские крышки и с утоньшением по периметру [3] (рис. 8).

Рис. 8. Крышки с утоньшением по периметру

Утоньшение крышек по периметру позволяет осуществлять сварку в «мягких» режимах. Это существенно снижает риск возникновения микротрещин и повышает наработку микросварочного электрода.

Внешние габариты крышки не должны превышать внешние размеры ободка основания корпуса (рис. 8в). Рекомендуется использовать крышки, у которых внешние размеры равны размерам монтажного кольца или меньше на 0,1 мм. Толщина края крышки для сварки должна составлять 0,10 ±0,03 мм.

Крышки и ободок корпуса изготавливаются из следующих материалов:

- ковар (Fe — 53%, Ni — 29%, Co — 18%) — температура плавления 1450 °C;

- фени 42 (Fe — 58%, Ni — 42%) — температура плавления 1427 °C;

- никель — температура плавления 1454 °C;

- низкоуглеродистая сталь типа КП08.

Для получения металлокерамических узлов, согласованных по коэффициенту температурного линейного расширения (КТЛР) при температуре 25–400 °С, широко применяется ковар (для ковара a = 6,2×10 –6 °С –1 , для керамики a = 6,8×10 –6 °С –1 , для стекла a = от 6,8×10 –6 до 7×10 –6 °С –1 ).

Рекомендуется использовать крышки и ободки корпусов с предварительно нанесенным на них слоем следующих материалов: гальванический никель толщиной от 1,2 до 3,8 мкм и гальваническое золото толщиной 1,2 мкм.

Электроды для шовно-роликовой сварки

При оптимизации параметров сварочного процесса следует ответственно отнестись к выбору таких параметров сварочных электродов, как диаметр ролика и угол наклона боковой поверхности.

Максимальный диаметр ролика подбирается исходя из минимального размера герметизируемого корпуса. Из-за постоянного контакта с герметизируемой поверхностью со временем рабочая поверхность ролика подвергается неравномерной эрозии. Диаметр ролика подбирается так, чтобы обеспечить однородность эрозии рабочей поверхности ролика и, тем самым, продлить срок его службы. Углы наклона влияют на концентрацию тепла и распространение теплового фронта.

При углах электродов более 30° концентрация тепла происходит на краю сборки, а при малых углах увеличивается площадь контакта и тепло распределяется более равномерно по всей крышке. Угол боковой поверхности ролика может колебаться от 7 до 45°, но для большинства применений он составляет 7–15°. Чтобы улучшить отвод тепла, электроды во многих случаях делают массивными (рис. 9).

Рис. 9. Массивные электроды для герметизации ИС шовно-роликовой сваркой

Настройка сварочного процесса

Основными параметрами процесса шовно-роликовой сварки являются [4]:

- сварочный ток, А;

- усилие сжатия электродов, Н;

- длительность импульсов сварочного тока, с;

- продолжительность пауз между сварочными импульсами, с;

- скорость сварки, мм/с;

- диаметр, ширина рабочей части и угол конусности электродов.

Для установок 03КС700-2 ток сварки регулируется в пределах 30–200 А, а для установок фирмы MIYACHI — 50–2500 А при регулировании длительности в дипазоне 0,1–99 мс и шаге 0,1 мс. Качество сварки обеспечивается регулированием амплитуды и длительности сварочного тока, а также степенью перекрытия сварочных точек.

Для 03КС700-2 скорость сварки составляет 8–10 мм/с, а для современного оборудования фирмы MIYACHI — 2,5–38 мм/с. Путем регулирования скорости перемещения свариваемой поверхности относительно электродов можно оптимизировать скорость распространения теплового фронта по свариваемому корпусу. Если в процессе герметизации на крышке появляются цвета побежалости, то по ним можно определить, что корпус перегревался в момент сварки. Следовательно, необходимо регулировать параметры процесса сварки. Кроме того, следует иметь в виду, что распространение теплового фронта зависит не только от скорости сварки, но и от мощности сварочного импульса, а также от расстояния между сварными точками.

Для установки 03КС700-2 статическая нагрузка на электроды, составляющая 0,5–20 Н, ступенчато регулируется вручную. А для установок фирмы MIYACHI она равна 2,5–50 Н, причем здесь осуществляется плавная сенсорная регулировка. Статическая нагрузка на электроды подбирается в зависимости от размеров корпуса ИС таким образом, чтобы исключить паразитное контактное сопротивление «электрод–крышка» и обеспечить его стабильное значение. Например, для корпуса 401.14-5М шовно-роликовая сварка выполняется при статической нагрузке, равной 0,5 Н.

Заключение

Герметичные и высоконадежные металлокерамические корпуса широко применяются для изготовления микроэлектронных изделий специального применения. Основными факторами, влияющими на качество герметизации металлокерамических корпусов, являются усилие сжатия свариваемых элементов, сварочный ток во вторичной обмотке трансформатора, плоскостность крышки по всему периметру основания корпуса, состояние поверхности крышки (чистота, микротвердость, пластичность никелевого покрытия).

Изменяющееся контактное сопротивление в зоне сварки вызывает изменение плотности тока, что приводит к выплескам металла и образованию трещин в сварном шве. Для повышения стабильности качества герметизации корпусов необходимо осуществлять соответствующую настройку параметров установки шовно-роликовой сварки, а также автоматическое регулирование сварочного тока.

Шовная (роликовая) контактная сварка

Технология шовной контактной сварки была разработана в конце XIX века. Сварка ведется без плавящегося электрода и присадочного материала. Нагрев и расплавление небольшой области заготовок происходит за счет электрического разряда высокой интенсивности, периодически пропускаемого между двумя роликовыми электродами, к которым прикладывается значительно усилие на сжатие. Шов состоит из множества перекрывающихся зон проплавления. Метод предназначен для сваривания тонкого листового проката, в том числе и имеющего сложные пространственные формы.

Шовная контактная сварка

Описание технологии шовной сварки

Листовые заготовки накладываются друг на друга и сжимаются роликовыми электродами с большой силой. На электроды периодически подаются мощные импульсы тока, сила которого достигает тысяч ампер. Протекающий ток сильно нагревает контактное пятно между электродами, доводя метал до плавления. По окончании импульса зона расплавления кристаллизуется под сильным давлением, образуя шовный материал и соединяя заготовки в единое целое. Ролики перекатываются на соседний участок заготовки, подается следующий импульс и рабочий цикл повторяется. Вдоль линии шва образуется цепочка пятен точечной контактной сварки овальной формы. Эти пятна могут частично перекрываться, образуя непрерывную и герметичную шовную линию.

В зависимости от типа передвижения деталей и способа подачи импульсов тока шовная контатная сварка продразделяется на :

- Шаговая. Давление роликов постоянно, детали перемещаются рывками, при остановке подается рабочий импульс. Получается прерывистая цепочка точек, сваренных контактным способом. Применяется при сваривании цветных сплавов и легких металлов. Не обеспечивает герметичности шовного материала.

- Непрерывная. Усилие прижима постоянно, ток также подается постоянно. Практически применяется редко из-за быстрого расходования роликов, высокого расхода электроэнергии и перегревания свариваемых деталей, приводящего к их короблению.

- Прерывистая. Усилие прижима сохраняется неизменным, скорость подачи заготовок также постоянная. Импульсы подаются с такими перерывами, чтобы обеспечить непрерывную линию шва за счет частичного перекрытия зон точечной контактной сварки.

Схема шовной сварки (принцип работы)

Машины и станки контактной сварки

Для роликовых электродов чаще всего используют бронзу. Изготавливают их в виде заостренных дисков диаметром 35-45 см, ширина рабочего обода 4-10 мм. Для сваривания сложных заготовок применяют аппараты с двумя и более роликовых пар.

Потребляемая мощность аппаратов варьируется в пределах от 25 до 300 киловатт.

Маломощными считают станки в 25-40 киловатт, средняя мощность — 4-100 , машины большой мощности потребляют от 100 до 300.

Устройство средней мощности МШ-2203 требует трехфазного электропитания 380 вольт, рабочий ток — до 22 тысяч ампер. Усилие прижима достигает 5 тонн

Сваривает машина контактной шовной сварки стальные листы толщиной до 1 мм. Существует две модификации – с вылетом роликов 400 и 700 мм.

Устройство машины для шовной контактной сварки

Основной несущей конструкцией аппарата является станина. На ней крепятся все остальные узлы:

- источник питания;

- кронштейн неподвижного ролика;

- кронштейн подвижного ролика;

- устройство прижима;

- механизм подачи заготовки

Устройство прижима может быть ручным, пневматическим, гидравлическим или комбинированным. Ручной (точнее, ножной) привод обладает наименьшей мощностью.

Роликовые электроды изготовлены в виде сужающихся к краям бронзовых дисков, они закреплены на концах кронштейнов с помощью подшипников скольжения.

Устройство машины для шовной контактной сварки

Источник питания обеспечивает периодическую подачу тока большой мощности на электроды. Он также питает привод устройства прижима и механизма подачи. Источник питания у современных аппаратов выполняется по инверторной импульсной схеме с двойным преобразованием напряжения. Это позволяет снизить габариты устройства и исключить броски напряжения в питающей сети.

Шовные машины-клещи

Кроме стационарных сварочных машин, производители выпускают также переносные, или подвесные устройства. Они предназначены для сваривания тонкостенных изделий сложной конфигурации. Источник питания по-прежнему размещается на полу цеха, а ролики и устройство прижима смонтированы на подвижных клещах. Клещи с помощью шарнирного пневмопривода устанавливаются в положение, необходимое для работы.

Роликовый стенд для контактной сварки

Для сваривания конструкций в форме цилиндра (или системы сопряженных цилиндров), используют роликовые стенды. Они отличаются большим вылетом кронштейнов роликов, что позволяет сваривать достаточно крупные и протяженные конструкции. Стенд оснащен большим числом регулируемых опор, позволяющих закрепить цилиндрические заготовки разной длины и диаметра. Роликовые электроды приводятся в движение червячной передачей. Заготовки вращаются на стенде, и таким образом ролики проходят всю линию шва. На стендах получают ровные и герметичные швы высокой прочности.

Роликовый стенд для контактной сварки

Область применения

Шовная технология контактной сварки позволяет делать прочные, долговечные и герметичные швы, надежно соединяющие тонкостенные заготовки. Она находит применение в следующих отраслях:

- Тонкостенные сварные трубы для трубопроводного транспорта и технологических установок.

- Резервуары и сосуды низкого давления для химической, пищевой, транспортной промышленности.

- Герметичные кожухи механизмов и приборов, транспортных средств.

- Конструкции из тонколистового проката для промышленного оборудования и бытовой техники.

Производство, оборудованное машинами шовной сварки

Технология отличается от других сварных технологий наибольшей производительностью. Установка средней мощности выдает за час несколько сотен метров сварного шва.

Как получить герметичный шов

Герметичность шва обеспечивается созданием цепочки частично перекрывающихся точек контактной сварки. Сварное пятно после импульса, прошедшего через роликовые электроды, имеет форму овала.

Если правильно сочетать скорость подачи заготовок и периодичность следования сварных импульсов, то овалы будут перекрываться своими боковыми частями, образуя непрерывный и герметичный шовный материал.

Оборудование шовно-роликовой герметизации металлокерамических корпусов в азотной среде и в вакууме

Линейка оборудования роликовой герметизации компании AVIO включает в себя автоматические, полуавтоматические и ручные установки герметизации (шовной роликовой сварки) и укладки и прихватки крышек. Немаловажным достоинством данного оборудования является продуманность, удобство в эксплуатации и настоящее японское качество.

Полуавтоматическая установка NAW-1105D предназначена для герметизации корпусов методом шовно-роликовой сварки. Герметизация производится в герметичном перчаточном скафандре в азотной среде. Установка оснащена вакуумной печью для отжига компонентов и герметичным шлюзом. Установка позволяет производить герметизацию корпусов различной формы (прямоугольные, круглые, овальные и прочие). Управление осуществляется с двух сенсорных экранов, расположеных внутри и снаружи перчаточного скафандра, что значительно облегчает работу оператора.

Автоматическая установка AVIO NAW-1225 предназначена для герметизации корпусов методом шовно-роликовой сварки. Герметизация производится в герметичном перчаточном скафандре в азотной среде. Установка производит полный цикл операций по герметизации, включая отжиг компонентов в вакуумной камере, укладку и прихватку крышек, сварку по осям Х и Y в отдельных секциях. Кассеты между секциями перемещаются автоматически, сварка производится одновременно в трех секциях, что совместно с высокой скоростью обеспечивает высокую производительность.

Полуавтоматическая установка AVIO NAW-1280 предназначена герметизации металлокерамических методом шовно-роликовой сварки в вакууме. Установка оснащена вакуумной печью для отжига компонентов и вакуумной камерой для герметизации. Установка позволяет производить герметизацию корпусов различной формы (прямоугольные, круглые, овальные и прочие).

Автоматическая установка AVIO NAW-1265 предназначена для герметизации корпусов методом шовно-роликовой сварки в вакууме. Установка производит полный цикл операций по герметизации, включая отжиг компонентов в вакуумной камере, укладку, прихватку крышек и сварку по оси Y в среде азота, сварку по оси X в вакуумной камере. Кассеты между секциями перемещаются автоматически, сварка производится одновременно в трех секциях, что совместно с высокой скоростью обеспечивает высокую производительность - до 800 корпусов в час.

Установка NAW-6100 предназначена для герметизации корпусов методом шовно-роликовой сварки. Благодаря большой емкости источника питания, позволяет обеспечивать заданную толщину сварного шва. Подходит для герметизации корпусов оптических приборов, сенсоров, МЭМС устройств и др.

Читайте также: