Устройство горелок для сварки неплавящимся электродом в защитном газе

Обновлено: 16.05.2024

При сварке неплавящимся электродом в защитном газе (рис. 1)в зону дуги, горящей между неплавящимся электродом и изделием через сопло подаётся защитный газ, защищающий неплавящийся электрод и расплавленный основной металл от воздействия активных газов атмосферы. Теплотой дуги расплавляются кромки свариваемого изделия. Расплавленный металл сварочной ванны, кристаллизуясь, образует сварной шов.

Неплавящийся электрод изготавливают из графита, вольфрама, меди, меди со вставкой из тугоплавкого металла — вольфрама, циркония, гафния.

Защитный газ должен быть инертен к металлу электрода и к свариваемому металлу. В качестве защитного газа при сварке вольфрамовым электродом применяют аргон, гелий, смесь аргона и гелия; для сварки меди медным электродом или медным электродом со вставкой из гафния (циркония) можно применить азот.

Схема сварки неплавящимся электродом

Для рационального расходования дорогостоящих инертных газов (Ar, He) при сварке сталей создают комбинированную защиту.

Схема сварки неплавящимся электродом с комбинированной защитой

При сварке металла большой толщины для обеспечения проплавления основного металла и получения требуемых геометрических параметров сварного шва, сварку ведут по зазору или с разделкой кромок с добавлением присадочного (чаще всего в виде проволоки) металла

Достоинства способа сварки неплавящимся электродом:

- Высокая устойчивость дуги независимо от рода (полярности)тока;

- Возможно получение металла шва с долей участия основного металла от 0 до 100%;

- Изменяя скорость подачи и угол наклона, профиль, марку присадочной проволоки можно регулировать химический состав металла шва и геометрические параметры сварного шва.

Недостатки способа сварки неплавящимся электродом:

- Низкая эффективность использования электрической энергии(коэффициент полезного действия от 0,40 до 0,55);

- Необходимость в устройствах, обеспечивающих начальное возбуждение дуги;

- Высокая скорость охлаждения сварного соединения.

Области применения способа сварки неплавящимся электродом:

- Сварка тонколистового металла;

- Сварка сталей всех классов, цветного металла и их сплавов;

- Возможно получение качественных сварных соединений при сварке разнородных металлов.

Особенности и технология сварки неплавящимся электродом

Сварку можно выполнять как с присадкой, так и без нее. Для качественной сварки металлов, особенно тонколистовых, следует обеспечить точную сборку и подгонку свариваемых кромок.

Аргоно дуговую сварку вольфрамовым электродом применяют для стыковых, угловых, нахлесточных соединений в разных пространственных положениях. Форма подготовки кромок зависит от толщины соединяемых элементов и возможности производить сварку с одной или двух сторон.

Так, например, стыковые соединения стали толщиной до 3-4 мм, а алюминия до 5—6 мм свариваются без скоса кромок. Проплавление корня шва стыкового соединения с разделкой кромок обычно осуществляется без присадочной проволоки, затем разделка заполняется расплавленным металлом за необходимое число проходов с подачей присадочной проволоки.

При необходимости ведения процесса на вертикальной плоскости шов следует выполнять сверху вниз для толщин до 5 мм и снизу вверх для больших толщин. В этих случаях сварку рекомендуется выполнять одновременно с двух сторон. При использование такого приема можно сваривать встык элементы,например из алюминиевого сплава толщиной до 16 мм.

Сварка горизонтальных стыковых швов на вертикальной плоскости и потолочных стыковых швов затруднена из-за вероятности вытекания расплавленного металла из сварочной ванны, поэтому их следует избегать; там,где избежать таких швов нельзя, их выполняют с разделкой кромок в несколько проходов.

Для формирования корня шва можно использовать медные или стальные съемные подкладки, флюсовую подушку. При сварке активных металлов необходимо не только получить хороший провар в корне шва, но и обеспечить защиту от воздуха с обратной стороны расплавленного и нагретого металла. Это достигается использованием медных и других подкладок с канавками, в которых подается защитный инертный газ. При сварке труб и закрытых сосудов газ пропускают внутрь сосуда.

При соединении встык металла толщиной до 10 мм ручную сварку ведут справа налево. Присадочный пруток при ручной сварке тонколистового материала вводят не в столб дуги, а несколько сбоку возвратно-поступательными движениями. При автоматической и полуавтоматической сварке электрод располагают перпендикулярно поверхности изделия. Угол между ним и присадочной проволокой(обычно ф 2-4 мм) должен приближаться к 90°. В большинстве случаев присадочная проволока подается в головную часть сварочной ванны и находится впереди дуги походу сварки.

Вылет конца электрода из сопла не должен превышать 3— 5 мм,а при сварке угловых швов и стыковых с глубокой разделкой 5—7 мм. Длина дуги должна поддерживаться в пределах 1,5—3 мм. Для предупреждения окисления вольфрама и защиты расплавленного металла в кратере после обрыва дуги подачу защитного газа прекращают через 5—10 с, а включают подачу газа за 15—20 с до возбуждения дуги (для продувки шлангов от воздуха). Возбуждение дуги достигается либо с помощью осциллятора, либо путем касания электродом изделия при уменьшенном до 7—10 А токе зажигания. При ручной сварке алюминиевых сплавов в случае отсутствия осциллятора дуга должна возбуждаться на угольной или медной пластине.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Сварка плавящимся электродом в защитных газах

При сварке плавящимся электродом в защитном газе (см. ниже рисунок) в зону дуги, горящей между плавящимся электродом (сварочной проволокой) и изделием через сопло подаётся защитный газ, защищающий металл сварочной ванны, капли электродного металла и закристаллизовавшийся металл от воздействия активных газов атмосферы. Теплотой дуги расплавляются кромки свариваемого изделия и электродная (сварочная) проволока. Расплавленный металл сварочной ванны, кристаллизуясь, образует сварной шов.

При сварке в защитных газах плавящимся электродом в качестве электродного металла применяют сварочную проволоку близкую по химическому составу к основному металлу. Выбор защитного газа определяется его инертностью к свариваемому металлу, либо активностью, способствующей рафинации металла сварочной ванны. Для сварки цветных металлов и сплавов на их основе применяют инертные одноатомные газы (аргон, гелий и их смеси). Для сварки меди и кобальта можно применить азот. Для сварки сталей различных классов применяют углекислый газ, но так как углекислый газ участвует в металлургических процессах, способствуя угару легирующих компонентов и компонентов -раскислителей (кремния, марганца), то сварочную проволоку следует выбрать с повышенным их содержанием. В ряде случаев целесообразно применять смесь инертных и активных газов, чтобы повысить устойчивость дуги, улучшить формирование шва, воздействовать на его геометрические параметры, уменьшить разбрызгивание.

Схема сварки в защитных газах

Сварку в защитных газах плавящимся электродом ведут на постоянном токе обратной полярности, т.к. на переменном токе из-за сильного охлаждения столба дуги защитным газом, дуга может прерываться. Скорость подачи сварочной проволоки определяет силу сварочного тока.

Для сварки в защитных газах плавящимся электродом характерно высокий процент потерь электродного металла вследствие угара и разбрызгивания.

Разбрызгиванию способствует вид переноса электродного металла, зависящий от параметров режима сварки:

- крупно капельный;

- смешанный;

- мелко капельный.

При крупно капельном переносе электродного металла образуется малое количество брызг, вследствие нечастых, но продолжительных коротких замыканий дугового промежутка. Высокое объёмное теплосодержание крупных капель приводит к надёжному соединению с поверхностью свариваемого металла.

При смешанном переносе электродного металла наблюдается максимальное образование брызг (потери на разбрызгивание могут достигать 20 30%) — такое явление также связано с короткими замыканиями дугового промежутка расплавленным электродным металлом и образованием в межэлектродном промежутке капель с разной массой и различной скоростью перемещения. В диапазоне сварочных токов, при котором возникает смешанный перенос электродного металла сварку не выполняют.

Наименьшие потери на разбрызгивание наблюдаются при мелко капельном переносе электродного металла. В определённом диапазоне сварочных токов (плотностей сварочных токов)перенос электродного металла приобретает мелко капельный (струйный характер).Образовавшаяся на торце электрода, при таком процессе, капля не растягивается и не увеличивается до соприкосновения с основным металлом, что не приводит к коротким замыканиям, взрывам и образованиям брызг.

Рекомендуемые значения силы тока для процесса сварки в углекислом газе представлены ниже в таблице.

Допускаемые плотности тока и диапазоны сварочного тока при сварке в углекислом газе

- Повышенная производительность (по сравнению с дуговой сваркой покрытыми электродами);

- Отсутствуют потери на огарки, устранены затраты времени на смену электродов;

- Надёжная защита зоны сварки;

- Минимальная чувствительность к образованию оксидов;

- Отсутствие шлаковой корки;

- Возможность сварки во всех пространственных положениях.

- Большие потери электродного металла на угар и разбрызгивание (на угар элементов 5-7%, при разбрызгивании от 10 до 30%);

- Мощное излучение дуги;

- Ограничение по сварочному току;

- Сварка возможна только на постоянном токе.

- Сварка тонколистового металла и металла средних толщин(до 20мм);

- Возможность сварки сталей всех классов, цветных металлов и сплавов, разнородных металлов.

Сварочные источники для сварки неплавящимся электродом в инертном газе

Требования к источнику питания определяются родом сварочного тока (постоянный, переменный) и характером его модуляции (непрерывный, импульсный униполярный, импульсный разнополярный, высокочастотный), которые в свою очередь зависят от марки и толщины свариваемого металла.

Источник постоянного тока рекомендуется для сварки большинства материалов средних толщин за исключением алюминиевых сплавов. Сварка выполняется, как правило, дугой прямой полярности (минус на электроде). В сравнении с дугой обратной полярности здесь более благоприятное распределение тепла дуги, поскольку большая его часть идет в анод—свариваемое изделие. Это позволяет увеличить токовую нагрузку на электрод и благодаря этому поднять производительность. Обычно источник представляет собой выпрямитель, состоящий из трансформатора и выпрямительного блока на диодах или тиристорах. Возможно использование и инверторного выпрямителя.

Источник переменного тока используют при сварке алюминиевых сплавов. На него распространяются все вышеизложенные требования, относящиеся к источнику постоянного тока. При этом необходимо учитывать различие физических свойств тугоплавкого вольфрамового электрода и сравнительно легкоплавкого основного металла — алюминия.

Импульсный источник для сварки пульсирующей дугой рекомендуют для соединения деталей малой толщины, поскольку при правильном подборе параметров импульса и паузы удается снизить опасность прожога. Программное управление током осуществляется с помощью маломощного генератора импульсов — полупроводникового мультивибратора.

Источник разнополярных импульсов предназначен для сварки алюминиевых сплавов. Обычно он имеет два силовых канала, каждый из которых включает в себя трансформатор и выпрямительный блок. Один канал предназначен для питания дуги прямой полярности, другой — дуги обратной полярности. С помощью силового полупроводникового коммутатора каналы попеременно подключаются к дуге, генерируя прямоугольные импульсы прямой и обратной полярности.

Высокочастотный источник обычно создаётся на базе инверторного.

Вспомогательные оборудование для сварки в инертных газах

Осцилляторы и возбудители используются для начального зажигания дуги без короткого замыкания электрода на изделие. Они представляют собой источники высокого напряжения и высокой частоты, способные вызывать искровой разряд между электродом и деталью. Для пробоя межэлектродного промежутка длиной 1 мм в воздухе требуется напряжение около 1 — 3 кВ, в аргоне напряжение пробоя снижается. Серийные осцилляторы и возбудители изготовляются на напряжение 2 — 20 кВ. Ток разряда достигает 1 — 10 А, а его энергия 0,05 — 1 Дж. Пробой межэлектродного промежутка приводит к его ионизации, благодаря чему возникает дуга от основного источника. Частота разряда у серийных осцилляторов и возбудителей составляет 100 — 1000 кГц. При такой частоте высокое напряжение безопасно для сварщика, поскольку высокочастотный ток протекает по поверхностным участкам тела и поэтому не вызывает электролиза крови и не повреждает жизненно важных органов. Различают поджигающие устройства непрерывного действия (осцилляторы) и импульсные (возбудители). С основным источником они могут включаться последовательно и параллельно.

Рис. 1. Принципиальная схема осцилляторов параллельного и последовательного включения

Достоинством осциллятора является высокая эффективность бесконтактного зажигания дуги. Его недостатки — низкая надежность разрядника и опасность поражения сварщика высоким напряжением низкой частоты. Разрядник нуждается в частой зачистке вольфрамовых электродов и настройке расстояния между ними. Поражение сварщика высоким напряжением (до 6 кВ) низкой частоты (50 Гц) возможно при попадании напряжения со вторичной обмотки трансформатора T1 непосредственно на дугу, от этого защищает конденсатор C6 и предохранитель F2. Также обязательно заземление корпуса осциллятора.

Недостатком осциллятора параллельного включения является еще и необходимость в громоздком дросселе L. У осциллятора последовательного включения, представленного на рис. 1, такого недостатка нет. Хотя катушка связи L4 этого осциллятора соединена последовательно с основным источником, высокочастотный ток замыкается по цепи L4 — С — дуга. В этой цепи высокое напряжение осциллятора почти полностью приложено к дуге, а источник шунтирован конденсатором C, имеющим малое сопротивление для высоких частот. Недостатком такого осциллятора являются большие размеры катушки связи L4, по которой идет сварочный ток. Поэтому осцилляторы последовательного включения изготовляют на ток не более 400 А, в качестве примера можно привести осциллятор.

Главным преимуществом импульсных возбудителей в сравнении с осцилляторами является отсутствие опасного высокого напряжения низкой частоты. Некоторые из них не имеют и разрядников, что повышает их надежность и снижает уровень радиопомех.

Импульсный стабилизатор предназначен для повторного зажигания дуги переменного тока,особенно при переходе к полупериоду обратной полярности. При сварке алюминия неплавящимся электродом стабилизатор должен генерировать пиковый импульс с амплитудой напряжения Uи = 200 — 600 В. Стабилизатор с частотой следования импульсов 50 Гц стимулирует зажигание дуги только обратной полярности, с частотой 100 Гц — дуги и обратной, и прямой полярности.

Устройства подавления постоянной составляющей переменного тока улучшают условия работы с варочного трансформатора, при этом подавление может быть полным или частичным.Простейшее устройство подавления включает в свой состав диод и резистор. Ток обратной полярности идет беспрепятственно через диод. Ток прямой полярности идет через резистор и поэтому снижается. При переходе на новый режим резистор необходимо заново настраивать. Этот способ из-за больших потерь в резисторе рекомендуется только для маломощных источников.

Источники постоянного тока для сварки в инертных газах

Пост аргоно-дуговой сварки на постоянном токе можно собрать на основе источника общепромышленного назначения. Для этих целей пригодны выпрямители для ручной сварки с крутопадающей характеристикой, например, серии ВД, или тиристорные выпрямители серии ВДУ. Кроме того, необходимы осциллятор или возбудитель, дополненные фильтром высокой частоты. Однако более эффективно использование комплектных специализированных источников, описываемых ниже. Подробно рассмотрим конструкцию специализированной инверторной установки УДГ-350 (рис. 72). Она предназначена для аргоно-дуговой сварки как непрерывной, так и пульсирующей дугой. В ее состав входят автоматический выключатель QF, сетевой фильтр C1—С6, L1—L3, сетевой выпрямительный блок VD, сглаживающий дроссель L4 и четыре транзисторных

Рис. 2. Упрощённая схема установки УДГ-350 УХЛ4

инверторных модуля A1—A4. Каждый инверторный модуль в свою очередь собран из 10 транзисторов по ранее описанной однотактной полумостовой схеме. В составе каждого модуля имеются собственный высокочастотный трансформатор и выпрямительный блок с фильтром. Благодаря этому повышается надежность работы источника, поскольку после выхода из строя одного из модулей установка продолжает работать, хотя и при меньшем токе. Частота инвертора достигает 16 кГц. Внешние крутопадающие характеристики сформированы за счет обратной связи по току, установка обеспечивает плавное регулирование тока с высокой кратностью, а также плавное нарастание тока и заварку кратера. Предусмотрена индикация работоспособности отдельных узлов, что облегчает пуско-наладочные работы. Подобное устройство имеют установки УДГ-1601 иУДГ-2504, а также выпрямитель ВДЧИ-252.

Источники переменного тока для сварки в инертных газах

Пост аргоно-дуговой сварки на переменном токе можно собрать из сварочного трансформатора с механическим регулирующим устройством типа ТДМ или СТШ,возбудителя-стабилизатора ВСД-01 или БП-80 и конденсаторной батареи для подавления постоянной составляющей тока. При сварке на малых токах, если допустимо контактное зажигание дуги, используют трансформаторы ТДК-315 или«Разряд», укомплектованные импульсными стабилизаторами дуги на 50 или 100 Гц.Ниже описаны более эффективные комплектные источники.

Подробно рассмотрим конструкцию специализированной установки УДГ-501-1 (рис. 3). В состав установки входят автоматический выключатель QF, пускатель K1, силовой трансформатор T с переключателем S, диодно-тиpистоpное устpойство VD, VS, блок поджига G с фильтром L, C1, а также не показанные на схеме вентилятор, газовый клапан и система

управления. Силовой трансформаторT с подмагничиваемым шунтом имеет крутопадающую характеристику. Для ступенчатого регулирования тока используют переключатель S, в положении II он обеспечивает параллельное соединение катушек первичной и вторичной обмоток, при котором ток в 3 — 4 раза выше, чем при последовательном соединении, получаемом в положении I. Плавное регулирование тока осуществляется с помощью обмотки шунта, которая получает питание от блока A через резистор R2 «Ток». Заварка кратера обеспечивается плавным снижением тока обмотки шунта при разряде конденсатора C2 на переменный резистор R3 «Время заварки».

Универсальные по роду тока источники

Желательно,чтобы один источник годился для сварки алюминиевых сплавов на переменном токе и остальных металлов на постоянном. Такой источник называют универсальным по роду тока.

Установка УДГУ-302 УХЛ4 (рис. 4) имеет в своем составе автоматический выключатель QF, контактор K, силовой трансформатор T1 с увеличенным рассеянием, вентильный блок V1 — V6, блок подпитки V7, V8, R, импульсный

Рис.4. Упрощённая схема (а), осциллограмма переменного (б) и

постоянного (в) тока установки УДГУ-302 УХЛ4

стабилизатор A1 и возбудитель дуги A2. При сварке на переменном токе работают диод V1, нерегулируемый, т.е. полнофазно включаемый тиристор V3 и попеременно включаемые регулируемые тиристоры V5, V6. Так, в полупериоде прямой полярности ток идет по цепи T1—V5—дуга—V1—T1, а в полупериоде обратной полярности по цепи T1—V3— дуга—V6—T1. С помощью тиристоров V5, V6 не только регулируется ток и формируется падающая характеристика, но еще и подавляется постоянная составляющая. При сварке на постоянном токе работают диод V1 и тиристоры V2, V4, V5, образуя несимметричную однофазную мостовую схему выпрямления, в которой поочередно работают то пара вентилей V1, V5, то пара V2, V4. При сварке на постоянном и переменном токе используется блок подпитки. При сварке на постоянном токе подпитка при указанном на схеме положении контакта S образована диодами V7, V8 и балластным реостатом R. При сварке на переменном токе контакт S переключается, поэтому подпитка выполнена прямо от трансформатора T1 через балластный реостат R. Осциллограмма переменного тока показана на рис. 4,б, а постоянного тока — на рис. 4,в.

Источники разнополярных импульсов

Источник с индуктивными накопителями энергии (ИНЭ) И126 предназначен для сварки алюминия разнополярными импульсами (рис. 5). В его состав входят два автономных источника постоянного тока — регулируемые выпрямители G1 и G2, а также индуктивные накопители — дроссели L1 и L2, разделительные диоды VD1 и VD2, тиристорный коммутатор VS1, VS2 и коммутирующий конденсатор C. Как видно, выпрямитель G1 с накопителем L1 питает дугу прямой полярности по цепи G1—L1— дуга—VD2—VS2, а выпрямитель G2 c накопителем L2 питает дугу обратной полярности по цепи G2—L2— дуга—VD1—VS1.

Рис. 5. Силовая часть схемы источника

разнополярных импульсов И-126

При колебаниях напряжения дуги ток импульса благодаря высокой электромагнитной инерции накопителей практически не меняется, следовательно, крутопадающая внешняя характеристика в источнике с ИНЭ формируется параметрически. Для начального зажигания дуги источник комплектуется осциллятором параллельного включения G3 с фильтром высоких частот. Система управления обеспечивает плавное нарастание тока в начале и плавный спад в конце сварки.

Источники сИНЭ могут генерировать и униполярные импульсы для сварки пульсирующей дугой дpугих металлов за исключением алюминия.

Высокочастотные источники для сварки в инертных газах

В качестве примера рассмотрим источник ИПИД-80 (рис. 6). В его состав входят понижающий трансформатор T, неуправляемый выпрямитель VD, транзисторный регулятор мощности VT1, коммутатор высокочастотных импульсов VT2, осциллятор G и система управления. Транзисторный регулятор VT1 осуществляет широтно-импульсное регулирование режима с частотой 1 — 2 кГц. Он состоит из двух транзисторных ключей, работающих со сдвигом по фазе на 180″.

Рис. 6. Блок-схема высокочастотного источника ИПИД-80

Регулятор, используя сигналы обратной связи по току и напряжению, формирует необходимые внешние характеристики. Благодаря высокому быстродействию транзисторного регулятора источник может быстро переходить от одного типа характеристики к другому. Так, при контактном поджиге дуги в течение десятых долей секунды используется крутопадающая характеристика, что предотвращает перегрев вольфрамового электрода. После этого за тысячные доли секунды источник переходит к работе с пологопадающей характеристикой, при которой благодаря своеобразному саморегулированию по плавлению основного металла стабилизируются размеры сварочной ванны.

Горелки для сварки с неплавящимся вольфрамовым электродом

Малогабаритная аргоно-дуговая горелка (рис. 32), разработанная новатором П. К. Николаевым, позволяет производить сварку труб малого диаметра теплоэнергетического оборудования там, где промышленные горелки типа «Град» не могут быть использованы из-за больших размеров.

В предложенной горелке применена новая конструкция головки, имеющая простую в изготовлении и износостойкую цангу для зажима вольфрамового электрода.

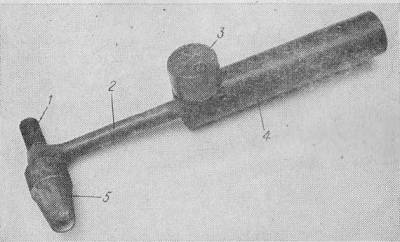

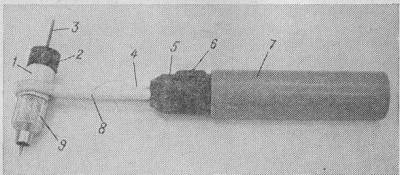

Рис. 32. Малогабаритная аргоно-дуговая горелка.

Цанговый зажим смонтирован в медном корпусе 2 трубчатой формы и закрыт керамическим соплом 5 (от промышленных горелок). Зажим электрода производится гайкой 1. На корпусе закреплена текстолитовая рукоятка 4 с вентилем 3, имеющим простую конструкцию. Через полость рукоятки выполняется подвод защитного газа и сварочного тока. Наружная поверхность корпуса покрыта термостойким полимером, служащим изоляцией. .

Горелку можно изготовить на любом предприятии.

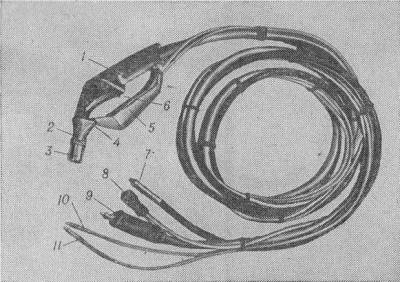

Горелку без водяного охлаждения (рис. 33) внедрили в производство новаторы А. Н. Сютьев и Г. В. Осипов. Горелка предназначена для ручной дуговой сварки конструкций из стали, а также алюминиевых сплавов и других цветных металлов неплавящимся электродом в среде инертных газов. Для охлаждения используют защитный газ (аргон, гелий, азот), который подается в зону сварки по цилиндрическому отверстию корпуса, изготовленного из медной трубки и служащего для подвода тока к электроду. Вольфрамовый электрод в головке крепится цанговым устройством со сменными цангами и распылителями. Устройство позволяет зажимать электроды диаметром 3—6 мм. В горелке используются керамические сопла.

Горелка малогабаритна, удобна в работе.

Рис. 33. Горелка без водяного охлаждения.

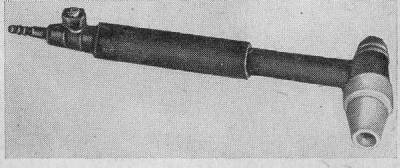

Аргоно-дуговая горелка, разработанная новаторами М. Н. Зархиным и Я. П. Викторовичем (рис. 34), от известных отличается более интенсивным самоохлаждением. Для этого внутри головки установлена специальная втулка с отверстиями, значительно удлиняющая путь прохождения рабочего газа. В нескольких местах на пути прохождения газа имеются камеры для его резкого расширения, что способствует снижению температуры газа и дополнительному охлаждающему действию. В горелке высока термоустойчивость рукоятки, так как она изготовлена из асбестоэпоксидной массы. В рукоятку с тыльной части встроен вентиль для подачи газа к головке и усилена трубка, к которой припаян токоведущий провод, заканчивающийся контактным наконечником для ускорения присоединения к источнику питания.

Предложенная аргоно-дуговая горелка успешно внедрена на предприятиях треста 45 «Электропроммонтаж». Годовая экономическая эффективность 12 тыс. рублей.

Рис. 34. Аргоно-дуговая горелка.

Рис. 35. Аргоно-дуговая горелка.

Аргоно - дуговая горелка, автором которой является новатор А. А. Ерифриди (авт. свид. № 602325), обладает высокой надежностью и повышенной производительностью.

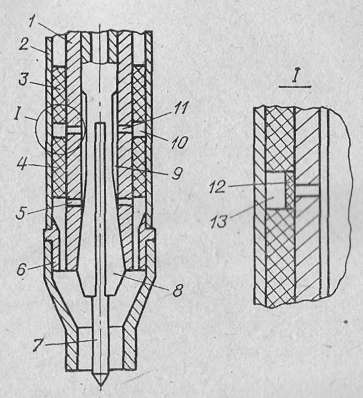

Горелка (рис. 35) имеет выполненные в виде металлических трубчатых элементов токоведущий корпус 1 и кожух 2, между которыми установлены термоэлектроизоляционные втулки 3 и 4, размещенные с зазором 10 одна относительно другой.

В токоведущем корпусе 1 имеются радиальные каналы 11, расположенные между газоподводящей полостью 9 и кольцевым зазором 10. Между термоэлектроизоляционными втулками 3 и 4 установлено кольцо 12 из газопроницаемой пористой металлокерамики, а свободная полость заполнена мелкодисперсным порошком 13 из электроизоляционного материала. В токоведущем корпусе выполнены также радиальные каналы 5 для подачи защитного газа в зону дуги. Горелка имеет сопло 6 и цанговый зажим 8 с неплавящимся электродом 7, размещенные в токоведущем корпусе.

Горелка работает следующим образом. Защитный газ подается в газоподводящую полость 9, из которой по радиальным каналам 5 попадает в полость сопла 6 к электроду 7, закрепленному в цанговом зажиме. Одновременно защитный газ по радиальным каналам 11 проходит в кольцевой зазор 10 между термоэлектроизоляционными втулками 3 4, токоведущим корпусом 1 и защитным кожухом 2, создавая при этом противодавление атмосферному воздуху, что исключает его подсос в полость сопла 6.

Находящийся под давлением защитного газа мелкодисперсный порошок 13 проникает в образующиеся от нагрева трещины в термоэлектроизоляционных втулках 3 и 4 и в зазоры между этими втулками и защитным кожухом 2, снижая тем самым расход защитного газа на создание противодавления, а кольцо 12 препятствует высыпанию порошка 13 в ' радиальные каналы 11 при перерывах в работе.

Предлагаемая конструкция горелки обеспечивает качественную сварку цветных металлов на форсированных режимах с повышенной производительностью.

Внедрение горелки для сварки медных и латунных противофильтрационных швов плотин и зданий ГЭС обеспечило годовую экономическую эффективность около 50 тыс. рублей.

Горелка для дуговой сварки неплавящимся электродом в среде защитных газов. Недостатком ряда конструкций горелок является то, что токопроводящие и удерживающие электрод цанги выполнены у них неподвижными, вследствие чего после использования электродов остаются их отходы в виде огарков длиной почти в половину длины устанавливаемого электрода. Например, для промышленных горелок АР-9 длина огарка составляет около 60 мм.

Рис. 36. Горелка для дуговой сварки.

Рис. 37. Горелка с поворотной головкой.

Горелка, разработанная новатором М. С. Кернером (авт. свид. № 567567), обеспечивает снижение расхода дорогостоящих вольфрамовых электродов на 33%. Эта горелка (рис. 36) имеет удлинённое сопло, состоящее из втулки 4 и конусного наконечника 5, ввинченного в последнюю. С корпусом 8 сопло соединено через переходник 7 из изоляционного материала.

В центральном отверстии корпуса установлена цанга 2 с зажимной гайкой 3. В отверстии цанги крепится подвижный цанговый зажим 6 для электрода. Длинный цилиндрический хвостовик цангового зажима обеспечивает подачу электрода к торцу сопла при его сгорании.

На гайку 3 навинчен колпачок 9 из изоляционного материала, предохраняющий выступающий хвостовик и защищающий камеру от доступа воздуха.

Горелка работает следующим образом. Отвинчивая зажимную гайку 3 и ослабляя зажим цанги 2, сварщик нажимает на верхний конец хвостовика 1, передвигая его так, чтобы цанговый зажим 6 вышел за торец сопла. В отверстие зажима устанавливают и зажимают электрод. Затем цанговый зажим поднимают, пока конец электрода не займет требуемое положение относительно сопла, и зажимают гайкой 3. При сгорании электрода гайку 3 вновь отвинчивают и проводят регулировку зажима с электродом.

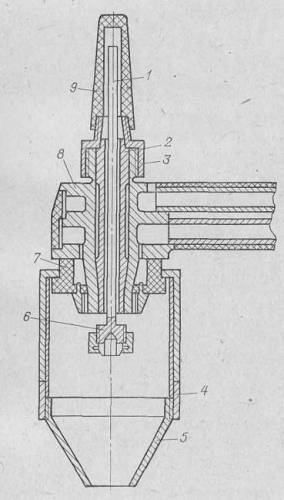

Горелка с поворотной головкой (рис. 37), предложенная новаторами В. 3. Яковлевым и Ю. А. Пиотровским, обеспечивает ведение сварки в деталях при различных их положениях и в труднодоступных местах.

Рис. 38. Аргоно-дуговая горелка с защемляющим вентилем.

В рукоятке 5 из изоляционного материала расположен трубчатый токовод 7, который одновременно служит для подачи защитного газа. К тоководу гайкой. 6 прикреплен контакт 8. Сферическая часть переднего конца рукоятки срезана под углом 45° и шарнирно соединена с аналогичной срезанной частью корпуса 4 сварочной головки. На плоскостях среза имеются кольцевые канавки, через которые обеспечивается подача защитного газа по внутренней полости 1 сопла 3 в зону сварки. В корпусе 4 установлена цанга 2 для крепления вольфрамового электрода. На выходе внутри сопла впаяна мелкая металлическая сетка, рассеивающая поток защитного газа. В процессе сварки при необходимости сопло можно поворачивать на угол от 0 до 90° по отношению к оси рукоятки. Предложенная конструкция обеспечивает дополнительное расширение технических возможностей сварочной горелки,

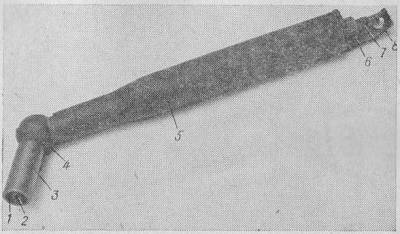

Разборная аргоно-дуговая горелка с защемляющим вентилем (рис. 38) разработана новатором Н. Т. Мельниченко.

Базовой деталью горелки является бронзовый токовод 1, на котором собираются все остальные узлы и детали. В паз токовода припаяна трубка 2 со сварочной головкой. В трубку ввинчен штуцер 9 из фторопласта, а на него надета резиновая трубка 10 для подачи защитного газа. В отверстие 13 устанавливается многожильный медный провод (на рис. 38 не показан) от источника питания и закрепляется винтами 12. На то' повод надета рукоятка 8 из изоляционного материала. Через отверстие в рукоятке в резьбовое отверстие токовода установлен фторопластовый винт 11, который своим сферическим концом контактирует с резиновой трубкой. Этим винтом можно регулировать пропускное отверстие в трубке или перекрывать его. Винт также фиксирует рукоятку в осевом положении на тоководе после сборки. Чтобы уменьшить отдачу тепла, на поверхности токовода выполнены кольцевые выборки.

Сварочная головка от известных отличается системой каналов, создающих на выходе сопла кольцевое ламинарное течение защитного газа. Из трубки 2 газ поступает в кольцевую полость 3 и через радиальные каналы 4 во вторую кольцевую полость 5, а затем он проходит по внутренним стенкам керамического сопла 6. Открытые токоведущие части горелки изолированы слоем 7 из асбестового шнура, пропитанного кремний-органическим составом.

Предложенная горелка имеет простую конструкцию. Примененная схема регулировки подачи газа фторопластовым винтом упрощает и повышает надежность горелки. В процессе эксплуатации при необходимости горелку можно легко и быстро разобрать и собрать. Для этого нужно вывернуть фторопластовый винт 11 снять рукоятку 8, а затем снять со штуцера 9 трубку 10 и отсоединить сварочный провод, отвернув винты В процессе работы допускается нагрев металлических частей горелки до 250° С.

Горелки разработаны двух типоразмеров. Один типоразмер рассчитан на токи до 200 А, второй - до 400 А с ПВ 60%. Малая масса горелок (0,35 и 0,62 кг) обеспечивает удобство работы в полевых и монтажных условиях.

Малогабаритная горелка с водяным охлаждением предложена новаторами В. Н. Михайловым и А. Г.Павловым (рис. 39). В корпусе 5 горелки установлены трубчатый токовод 4 и трубка 8 для подачи охлаждающей воды. Трубкой опоясан корпус 1 сварочной головки. В головке смонтирован цанговый зажим, в котором при помощи гайки 2 крепится вольфрамовый электрод 3 На корпус надето сопло 9.

Рис. 39. Малогабаритная горелка с водяным охлаждением.

К концам трубки 8 и токовода присоединяются резиновые шланги соответственно для подачи и отвода воды и подачи газа. Кроме того, к тоководу крепится сварочный провод. Места присоединения закрыты изоляциониой рукояткой 7, плотно надеваемой на корпус 5. Кнопкой 6 микровыключателя включается в работу аргоно-дуговая установка.

Детали 1, 4 и 8 после сборки покрываются термоизоляционным покрытием. Горелка проста по конструкции и удобна в работе. Масса горелки 0,2 кг.

Годовой экономический эффект от внедрения горелки 1,4 тыс. рублей.

Рис. 40. Сварочная горелка для, автоматической сварки в среде защитных газов.

Рис. 41. Вольфрамовый электрод.

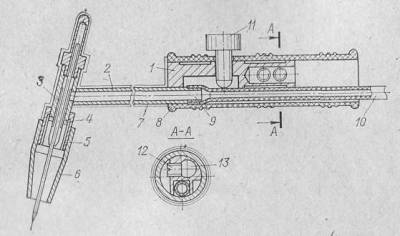

Сварочная горелка для автоматической сварки в среде инертных газов разработана новаторами Л. А. Курашевым, А. К. Линдерманом и Г. И. Дворяниновым. Отличительной особенностью горелки является то, что вольфрамовый электрод впаян в донную часть водоохлаждаемого токовода. Такая конструкция позволяет значительно улучшить токоотвод от электрода, повысить его стойкость и долговечность. Благодаря лучшему охлаждению электрода уменьшилось количество включений материала электрода в сварочный шов, отрицательно действующих на качество шва.

Верхняя часть горелки (рис. 40) выполнена в виде втулки из электроизоляционного материала, на которой закреплена гайка, соединенная с водоохлаждаемым тоководом с впаянным электродом. Четыре трубки служат для подачи и отвода охлаждающей воды, а пятая— для подачи в зону обработки защитного газа, поступающего через внутреннюю полость втулки.

В конструкции горелки предусмотрена возможность регулирования вылета электрода относительно защитного сопла.

По сравнению с горелками с цанговым зажимом данная горелка имеет меньшие габаритные размеры, проста в изготовлении и обеспечивает большую надежность в работе.

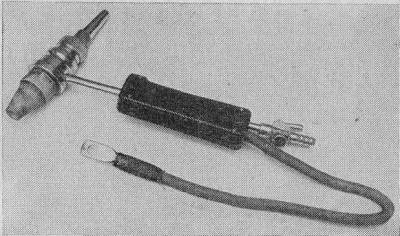

Вольфрамовый электрод для сварки в среде защитных газов имеет угол заточки конуса, равный 15°. Однако таким электродом можно производить сварку без разделки кромок листов толщиной до 30 мм.

Новатор А. Г. Истомин предложил уменьшить угол конуса электрода (рис. 41) до 9°, что дало возможность выполнять сварку листов без разделки кромок толщиной до 40 мм. При этом сварку рекомендуется произ-водить током 1200 А при напряжении дуги 14 В. В процессе сварки электрод должен располагаться под углом 18° к горизонтальной плоскости. Диаметр электрода 10 мм.

Внедрение этого электрода позволило значительно улучшить качество сварного соединения. Годовой экономический эффект 3,0 тыс. рублей.

Сварка неплавящимся вольфрамовым электродом в защитном газе

Сварку в защитных газах можно выполнять неплавящимся электродом (рис. 7.3), при этом дуга горит между неплавящимся электродом и изделием. Электрод в процессе сварки не расплавляется и не попадает в шов. Дуга, передвигаемая вдоль свариваемых кромок, оплавляет их. По мере удаления дуги расплавленный металл затвердевает, образуя шов, соединяющий кромки детали.

Основными параметрами процесса ручной аргонодуговой сварки вольфрамовым электродом являются: ток дуги, расход защитного газа и скорость сварки.

Охлаждающая жидкость (холодная)

Рис. 7.3. Схемы процессов сварки неплавящимся электродом в защитных газах

Дуговой сваркой вольфрамовым электродом можно сваривать разные типы соединений в различных пространственных положениях. Применение этого способа целесообразно для соединения металла толщиной до 5. 6 мм. Однако его можно использовать и для сварки металла большей толщины. Сварку выполняют без присадочного металла, когда шов формируется за счет расплавления кромок, и с присадочным металлом, подаваемым в зону дуги в виде сварочной проволоки. Как правило, сварку ведут при напряжении дуги 22. 34 В, при этом длина дуги должна быть 1,5. 3 мм. Вылет конца электрода из сопла не должен превышать 3. 5 мм, а при сварке угловых швов и стыковых с разделкой — 5. 7 мм.

Ручную сварку металла толщиной до 10 мм выполняют левым способом (рис. 7.4). Поток защитного газа должен надежно охватывать всю область сварочной ванны и разогретую часть присадочной проволоки. При уменьшении толщины свариваемого металла угол между горелкой и изделием уменьшают. Для сварки материала толщиной свыше 10 мм следует применять правый способ сварки, а угол между горелкой и изделием должен быть близким к 90°. Такое положение горелки относительно изделия

Рис. 7.4. Схемы газовых потоков в зоне сварки: а — центрального; б — бокового; в — двух концентрических;

1 — электрод; 2 — защитный газ; 3,4— наружный и внутренний потоки защитного газа

рекомендуется и при сварке угловых соединений. Проволоку вводят не в столб дуги, а сбоку, и выполняют ею возвратно-поступательные движения при сварке тонколистового металла. При сварке многослойных швов отдельные валики рекомендуется выполнять не на всю ширину разделки.

При сварке неплавящимся вольфрамовым электродом отсутствует перенос расплавленного металла через дуговой промежуток. Это облегчает условия горения дуги и ее более высокую стабильность.

Присадочный металл по мере необходимости подается в головную часть сварной ванны. Сварщик вручную контролирует перемещение сварочной горелки и подачу проволоки. В отличие от сварки плавящимся электродом скорость плавления присадочного металла не связана жесткой зависимостью с величиной сварочного тока. Количество присадочного металла, подаваемого в ванну, выбирают из условия обеспечения требуемой доли участия присадочного металла в образовании шва. При сварке стыковых соединений без разделки кромок присадочный металл необходим в основном для создания выпуклости шва.

Основной недостаток процесса — низкая производительность. Другой недостаток — необходима большая практика и высокая квалификация сварщика. К недостаткам процесса сварки неплавящимся вольфрамовым электродом по сравнению со сваркой покрытым электродом относится необходимость применения дополнительных защитных мер против световой и тепловой радиации дуги.

Сварка неплавящимся вольфрамовым электродом производится на прямой полярности (минус на электроде). При установившейся дуге поток электронов движется от отрицательного электрода горелки к положительному электроду (детали), а поток положительно заряженных ионов — к электроду. При сварке на обратной полярности примерно 70 % тепла сконцентрировано на аноде и значительная часть этого тепла передается в зону сварки.

Прямая полярность позволяет получить узкую, сконцентрированную дугу, обеспечивающую глубокое проплавление и большую скорость сварки. Электрод получает меньшую часть тепловой энергии дуги и будет иметь меньшую температуру, чем при сварке на переменном токе или при сварке на обратной полярности, что, в свою очередь, позволяет уменьшить диаметр вольфрамового электрода и снизить расход защитного газа.

При обратной полярности поток электронов также движется от отрицательного электрода к положительному, но в данном случае от изделия к электроду. Следовательно, больше тепла сконцентрировано в дуге около вольфрамового электрода. Поскольку электрод получает значительно больше тепла при сварке на обратной полярности, чем на прямой, для предотвращения перегрева электрода приходится использовать электроды увеличенного диаметра и уменьшать сварочный ток. Свариваемая деталь при сварке на обратной полярности получает меньше тепла и как результат — меньшая глубина проплавления.

Некоторые цветные металлы, например алюминий и магний, быстро образуют на поверхности оксидную пленку. Прежде чем сваривать алюминий, необходимо удалить оксидную пленку, температура плавления которой значительно выше температуры плавления основного металла. Удаление оксидной пленки может производиться механически, например щетками, или химически — травлением, но, как только пленка удалена, металл снова начинает окисляться, затрудняя сварку.

Оксидную пленку с поверхности металла во время сварки на обратной полярности может удалять сама дуга. Положительно заряженные ионы, которые, двигаясь от основного металла изделия к электроду при сварке на прямой полярности, теперь двигаются от электрода к изделию. Ударяясь с достаточной силой о поверхность изделия, они дробят и расщепляют хрупкую оксидную пленку, проводя тем самым очистку поверхности.

Дуга обратной полярности обладает важным технологическим свойством: при ее воздействии на поверхность свариваемого металла происходит очистка поверхности металла, удаление поверхностных оксидов. Процесс удаления поверхностных оксидов получил название катодного распыления (катодной очистки). Указанное свойство используют при сварке переменным током алюминия, магния, бериллия и их сплавов, имеющих на поверхности прочные оксидные пленки. Удаление пленки происходит в полупериод с обратной полярностью сварочного тока, когда свариваемое изделие является катодом. Таким образом, при сварке вольфрамовым электродом на переменном токе реализуются преимущества дуги прямой и обратной полярностей и обеспечиваются устойчивость электрода и разрушение поверхностных оксидов на изделии.

Основным требованием для зажигания и горения дуги является ионизация газа в дуговом промежутке. Ионизированный газ является хорошим проводником электрического тока. Ионизацией называется процесс, при котором из нейтральных атомов и молекул образуются положительные и отрицательные ионы.

Ионизацию можно произвести, если приложить к электродам высокое напряжение, тогда имеющиеся в газе (в малом количестве) свободные электроны будут разгоняться электрическим полем и, получив большие энергии, смогут разбить нейтральные атомы и молекулы на ионы.

Читайте также: