В чем заключается особенность сварки в углекислом газе по сравнению со сваркой других защитных газах

Обновлено: 28.09.2024

Преимущества сварки в углекислом газе. Преимущество этого вида сварки перед сваркой под флюсом состоит в том, что сварщик может наблюдать за ходом процесса и горением дуги, которая не закрыта флюсом; не нужны приспособления для подачи и отсоса флюса, усложняющие сварочное оборудование; отпадает необходимость в последующей очистке швов от шлака и остатков флюса, что особенно важно при многослойной сварке.

Основными достоинствами способа сварки в углекислом газе являются:

1. Хорошее использование тепла сварочной дуги, вследствие чего обеспечивается высокая производительность сварки.

2. Высокое качество сварных швов.

3. Возможность сварки в различных пространственных положениях с применением аппаратуры для полуавтоматической и автоматической сварки.

4. Низкая стоимость защитного газа.

5. Возможность сварки металла малых толщин и сварки электрозаклепками.

6. Возможность сварки на весу без подкладки.

Коэффициент наплавки при сварке в углекислом газе выше, чем при сварке под флюсом. При сварке постоянным током прямой полярности этот коэффициент в 1,5-1,8 раза выше, чем при обратной полярности. Процесс сварки отличается высокой производительностью, достигающей 18 кг/ч наплавленного металла. Скорость сварки достигает 60 м/ч. Производительность сварки в углекислом газе в 1,5-4 раза выше, чем производительность ручной сварки покрытыми электродами, и в 1,5 раза выше, чем при сварке под флюсом.

Стоимость наплавки 1 кг металла при сварке в углекислом газе в 2-2,5 раза меньше, чем при ручной сварке, и на 10-20% меньше, чем при автоматической сварке под флюсом.

Наибольшее применение сварка в углекислом газе нашла в судостроении, в машиностроении, при сварке трубопроводов, в том числе магистральных, при выполнении монтажных работ, изготовлении котлов и аппаратуры из теплоустойчивых и легированных сталей, заварке дефектов стального литья, наплавке и др.

Металлургические процессы при сварке в углекислом газе. При высокой температуре дуги молекулы углекислого газа расщепляются (диссоциируют) на СО и О по реакции СО2-СО+О. Образующаяся СО в свою очередь диссоциирует на С и О по реакции С0-С + 0. Атомарный кислород (О) обладает высокой химической активностью и способен окислять все элементы, входящие в состав проволоки и основного металла.

Исследования показали, что температура капель жидкого металла в зоне дуги составляет 2150-2350° С, а температура газа - 2900° С. Температуры же в сварочной ванне ниже и составляют: металла 1700° С и газа 2300° С. Как известно, чем выше температура, тем реакции окисления идут интенсивнее. Поэтому при сварке в углекислом газе в большей степени происходит выгорание (окисление) элементов, содержащихся в электродной проволоке, и в меньшей степени - элементов основного металла. При таком распределении температур большая часть углекислого газа (60%) расщепляется на окись углерода и кислород в зоне дуги и меньшая (15%) - в месте контакта с ванной.

При указанных условиях в зоне сварки протекают следующие реакции окисления элементов и восстановления их из окислов:

Выделение газообразной окиси углерода (СО) из жидкого металла вызывает «кипение» сварочной ванны и приводит к образованию пор. При сварке в углекислом газе пористость шва может возникнуть в результате: 1) недостатка элементов — раскислителей (кремния, марганца и др.) в проволоке; 2) присутствия ржавчины и окалины, попадающих с кромок металла и проволоки в ванну; 3) повышенного содержания влаги в углекислом газе; 4) попадания в зону сварки азота из воздуха при недостаточной защите дуги углекислым газом.

Для повышения количества марганца и кремния в металле шва, уменьшающихся в результате угара, и подавления реакции окисления углерода при сварке в углекислом газе применяют электродную проволоку с повышенным содержанием марганца и кремния. При сварке низко- и среднеуглеродистых сталей содержание в металле шва кремния более 0,2% и марганца более 0,4% предупреждает образование пор.

На степень окисления углерода, кремния и марганца при сварке в углекислом газе влияют: напряжение, величина и полярность сварочного тока, а также диаметр электродной проволоки. С повышением напряжения окисление увеличивается, а при возрастании сварочного тока и уменьшении диаметра проволоки (повышении плотности тока) — уменьшается. Сварка на постоянном токе обратной полярности дает меньшее окисление, чем на токе прямой полярности. При сварке проволокой диаметром 0,5—1,2 мм происходит значительно меньшее окисление элементов, чем при сварке проволокой диаметром 1,6—2 мм. Поэтому более тонкая проволока, имеющая низкое содержание кремния и марганца, обеспечивает получение плотных беспористых швов. Плотность тока при сварке в углекислом газе должна быть не ниже 80 а/мм 2 . При этом потери металла на разбрызгивание не превышают 10—15%.

Применяемые материалы

Сварочная проволока. В качестве электрода применяют проволоку марок Св-08ГС, Св-08Г2С, Св-12ГС и др. по ГОСТ 2246—60 в соответствии с маркой основного металла, имеющую повышенное содержание марганца и кремния. Диаметр проволоки берут в пределах 0,5—2,5 мм в зависимости от толщины свариваемого металла и типа сварочного полуавтомата. Поверхность проволоки должна быть чистой, не загрязненной смазкой, органическими антикоррозионными веществами, ржавчиной, окалиной и др., повышающими разбрызгивание металла и вызывающими пористость шва. Иногда проволоку подвергают травлению в 20%-ном растворе серной кислоты с последующей прокалкой в печи при 250-280° С в течение 2-2,5 ч. Это обеспечивает получение плотного наплавленного металла с минимальным содержанием водорода. Хорошие результаты дает сварка омедненной проволокой.

На Харьковском тракторосборочном заводе успешно применяют способ подготовки проволоки, предложенный Ю. И. Нихинсоном и Л. Ф. Тесленко - травление 5-10 мин в 10—20%-ном водном растворе соляной кислоты, промывка в холодной воде и пассивирование в смеси водных растворов 5—15% нитрита натрия (NaN02) и 1% кальцинированной соды (Na2C03) в течение 10-15 мин. После пассивирования проволока долго сохраняется. Кроме того, повышается стабильность горения дуги, уменьшается порообразование и расход углекислого газа.

Углекислый газ. Углекислый газ бесцветен, неядовит. При давлении 760 мм рт. ст. плотность углекислого газа 1,98 кг/м 3 . При температуре 31° С и давлении 75,3 кгс/см 2 углекислый газ сжижается. Давление сжижения уменьшается при понижении температуры. При минус 78,5° С углекислый газ переходит в жидкость при атмосферном давлении (760 мм рт. ст.). Испарение 1 кг жидкой углекислоты дает 505 дм 3 углекислого газа (при 0° и 760 мм рт. ст.). Хранят и транспортируют углекислый газ в стальных баллонах под давлением 60-70 кгс/см 2 . Баллоны окрашены в черный цвет и имеют надпись желтого цвета «Углекислота». В стандартный баллон емкостью 40 дм 3 вмещается 25 кг жидкой углекислоты, которые при испарении дают 12 625 дм 3 газа. Жидкая кислота занимает 60-80% объема баллона, остальной объем заполнен газом.

Углекислый газ, применяемый для сварки, должен быть сухим и иметь концентрацию не ниже 98% С02, а для сварки ответственных конструкций — не менее 99% СО2. Пищевой углекислый газ, выпускаемый по ГОСТ 8050-64, содержит: не менее 98,5% С02 и не более 0,1% свободной влаги. В нем может содержаться также вода, растворенная в сжиженном С02, поэтому при сварке пищевой углекислый газ предварительно пропускают через патрон, заполненный обезвоженным медным купоросом или через силика-гелевый осушитель.

Если углекислый газ содержит влагу, то шов получается пористым, а наплавленный металл менее пластичным.

При использовании неосушенного углекислого газа баллон перед началом сварки нужно поставить на 15—20 мин в вертикальное положение, чтобы влага осела на дно. Первые порции углекислого газа, содержащие наибольшее количество примесей (преимущественно азота), выпускают наружу и затем начинают сварку. Отбор газа заканчивают при остаточном давлении его в баллоне около 4 кгс/см 2 , так как последние порции неосушенного газа будут содержать много влаги.

При расходе газа свыше 20 дм 3 /мин возможно вымерзание влаги в каналах редуктора вследствие охлаждения газа, происходящего при понижении его давления в момент прохождения через клапан редуктора, и закупорка последнего льдом. Для предупреждения этого явления газ отбирают из нескольких баллонов, включенных параллельно, или предварительно подогревают газ перед редуктором. Для подогрева газа используют электрические подогреватели, питаемые током напряжением 36 в. Для сварки выпускается сварочный углекислый газ по ГОСТ 8050-64, отвечающий следующим техническим требованиям:

| Характеристики | I сорт | II сорт |

| Содержание двуокиси углерода, % по объему, не менее | 99,5 | 99,0 |

| Содержание водяных паров в углекислом газе: при нормальных условиях (давлении 760 мм рт. ст., температуре °C), г/м 3 , не более точка россы, °С, не выше | 0,178 -34 | 0,515 -24 |

В отличие от пищевого и технического углекислого газа сварочный углекислый газ испытывается на содержание СО2 и влаги путем отбора проб из вертикально стоящего баллона (из газовой фазы); при этом влажность определяется конденсационным гигрометром НИИГС.

Сварочным углекислым газом не разрешается наполнять баллоны из-под пищевого и технического газа. Баллоны должны иметь надпись «С02 сварочный».

При количестве сварочных постов более 20 целесообразно осуществлять централизованное питание их углекислым газом, подаваемым по трубопроводу от рампы баллонов или от газификационной установки. При полуавтоматической сварке проволокой диаметром 1 -1,4 мм и диаметре выходного отверстия сопла 15 мм для надежной защиты зоны горения дуги требуется 400-600 дм 3 /ч углекислого газа, если проволока диаметром 2 мм, а сопло диаметром 25 мм- 1200-1500 дм 3 /ч. Увеличение расхода газа выше этих пределов не улучшает защиту ванны и дуги, но приводит к перерасходу газа, ухудшению процесса сварки и формирования металла шва. Практически при сварке проволокой 1 -1,4 мм током 120-250 а расход газа можно принимать равным 1,2 кг/ч или 0,8 кг на 1 кг наплавленного металла. При сварке проволокой 2 мм расход газа составит 0,6 кг/ч наплавленного металла. Для снижения расхода углекислого газа необходимо давление в магистрали поддерживать минимальным, порядка 0,4-0,6 кгс/см 2 , соответственно количеству работающих постов, регулируя его так, чтобы расход газов на один пост не превышал указанных выше пределов. Сварочные посты следует оборудовать электромагнитными клапанами, позволяющими отключать подачу газа через 2-3 сек после гашения дуги и вновь включать ее за 0,5-1 сек перед возбуждением дуги. Такие же клапаны целесообразно ставить и при питании газом из баллонов. Применение расходомеров для газа обязательно. Все эти мероприятия обеспечивают экономию углекислого газа при сварке.

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Сварка в углекислом газе

Коэффициент наплавки при сварке в углекислом газе выше,

чем при сварке под флюсом. При сварке постоянным током прямой полярности этот коэффициент в 1,5—1,8 раза выше, чем при обратной полярности. Процесс сварки отличается высокой производительностью, достигающей 18 кг/ч наплавленного металла. Скорость сварки достигает 60 м/ч. Производительность сварки в углекислом газе в 1,5—4 раза выше, чем производительность ручной сварки покрытыми электродами, и в 1,5 раза выше, чем при сварке под флюсом.

Стоимость наплавки 1 кг металла при сварке в углекислом газе в 2—2,5 раза меньше, чем при ручной сварке, и на 10—20% меньше, чем при автоматической сварке под флюсом.

Металлургические процессы при сварке в углекислом газе. При

высокой температуре дуги молекулы углекислого газа расщепляются (диссоциируют) на СО и О по реакции СО2-СО+О. Образующаяся СО в свою очередь диссоциирует на С и О по реакции С0-С + 0. Атомарный кислород (О) обладает высокой химической активностью и способен окислять все элементы, входящие в состав проволоки и основного металла.

Исследования показали, что температура капель жидкого металла в зоне дуги составляет 2150—2350° С, а температура газа — 2900° С. Температуры же в сварочной ванне ниже и составляют: металла 1700° С и газа 2300° С. Как известно, чем выше температура, тем реакции окисления идут интенсивнее. Поэтому при сварке в углекислом газе в большей степени происходит выгорание (окисление) элементов, содержащихся в электродной проволоке, и в меньшей степени — элементов основного металла. При таком распределении температур большая часть углекислого газа (60%) расщепляется на окись углерода и кислород в зоне дуги и меньшая (15%) —в месте контакта с ванной.

Особенности углекислотной сварки

Виды и способы сварки

Углекислотная сварка применяется не только в промышленных условиях, но и в быту. Газ формирует защитное облако, препятствующее поступлению воздуха в обрабатываемые области. Это повышает качество сварного соединения, минимизирует вероятность появления дефектов.

При использовании данного метода рекомендуют устанавливать обратную полярность. Это помогает поддерживать устойчивую дугу. Кроме того, снижается вероятность разбрызгивания расплава. При установке прямой полярности повышается вероятность угасания, негативно влияющего на качество шва. Такой режим применяют при необходимости наплавления металла.

Суть процесса

Метод работает так:

- Под влиянием высокой температуры газ частично распадается на углерод и кислород. Это способствует защите сварочной ванны от присутствующих в воздухе примесей.

- Углекислый газ и его производные вступают в реакцию с железом, что повышает прочность шва.

- При использовании проволоки с содержанием кремния или марганца образуются оксиды этих элементов. Они взаимодействуют со свариваемыми металлами. Формируется устойчивое к окислению соединение.

Сферы применения

Углекислота обходится дешевле гелия, аргона или иных инертных газов. Однако она уступает им в защитных качествах. Сварка в среде углекислого газа применяется для рутинных операций по соединению деталей из конструкционных сталей.

При работе с ответственными объектами, специальными металлами и узлами, испытывающими высокие нагрузки, используют только гелий или аргон. При массовом создании типовых конструкций углекислотная технология существенно снижает себестоимость.

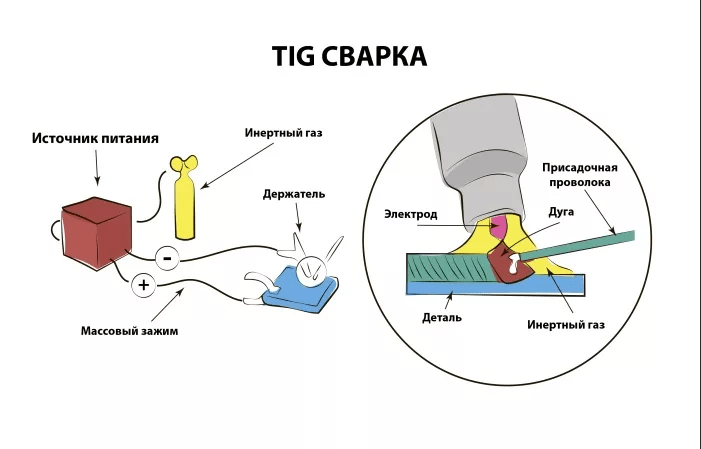

Методы сварки

В сочетании с защитной газовой средой применяют несколько способов. Самыми распространенными считаются MIG -и TIG-режимы. Стоит рассмотреть особенности каждой технологии.

При использовании этого метода сварку выполняют так:

- Подают углекислый газ в обрабатываемую область.

- Разжигают дугу между наконечником неплавящегося электрода и металлической поверхностью. Шов заполняется не стержнем, а присадочным материалом.

MIG/MAG

Эти аббревиатуры обозначают дуговую сварку в среде инертного или активного газа. При использовании углекислоты аппарат снабжают плавящейся присадкой. Сварку ведут полуавтоматическим способом. Применение неплавящегося электрода помогает улучшить результат работы.

Подготовительные работы

Настройку агрегата перед началом сварки выполняют так:

- Вставляют присадочную проволоку в рукав. Снимают сопло горелки и медный наконечник, отодвигают ролик подающего механизма. После этого закрепляют катушку, выводят часть проволоки наружу.

- Задают полярность. При использовании углекислоты и стандартной проволоки выбирают обратный вариант. Плюсовой контакт подсоединяют к горелке, минусовой – к зажиму. Так тепловыделение будет протекать на обрабатываемой заготовке. Прямую полярность задают при использовании флюсовой присадки.

- Подключают полуавтомат к электросети. Нажимают клавишу подачи проволоки, проверяют работоспособность механизма.

- Подключают газовый баллон, снабженный редуктором. Углекислота будет подаваться через второй канал рукава.

Расход углекислого газа

Этот параметр зависит от следующих факторов:

- условия работы (температура и влажность воздуха, наличие ветра);

- характеристики свариваемых металлов, расходных материалов;

- опыт сварщика.

Расход газа составляет 3-10 л в минуту. При расчете предполагаемого значения учитывают толщину деталей, диаметр присадочного прутка. К полученному числу добавляют запас 10%. На него приходится расход газа на подготовительных этапах. 25 кг сжиженной углекислоты превращается в 500 л газа. При среднем расходе этого объема хватает на 8 часов работы.

Технология углекислотной сварки

После настройки аппарата выполняют следующие действия:

- Подготавливают металлические элементы. Разделывают кромки, очищают поверхности от жировых и ржавых пятен, старой краски. Для обработки применяют наждачную бумагу или железную щетку.

- Устанавливают детали в правильное положение, фиксируют их.

- Делают пробный шов. На аппарате выставляют минимальную силу тока. Наблюдают за поведением материала. При розжиге мощной дуги края заготовок могут деформироваться.

- Настраивают параметры работы агрегата с учетом диаметра проволоки. Формируют сварное соединение. При соединении тонких листов дугу перемещают вперед. При сварке толстых деталей применяют вариант «углом назад».

- После завершения сварки продолжают подачу газа. В первую очередь останавливают выводящий присадку механизм, отключают агрегат от сети. После этого закрывают клапан газового баллона. Это способствует правильному остыванию шва.

- Удаляют шлаковую пленку с поверхности соединения.

Применяемые материалы и оборудование

Для работы в газовой среде применяют такие виды аппаратов:

- выпрямители, преобразующие переменный ток в постоянный (используются в сочетании с графитными и вольфрамовыми электродами);

- инверторы, преобразующие электрическую энергию в стабильную дугу.

Углекислый газ

Углекислота не имеет запаха и цвета, не является токсичной. Емкости для газа покрывают черной краской. Внутреннее давление достигает 60 кгс/см². В процессе сварки углекислота распадается на угарный газ и кислород. До полного остывания шов остается под защитной средой. Устанавливаемый на баллон редуктор при подаче снижает давление до 0,5 атмосфер.

Сварочная проволока

Материал выбирают с учетом вида агрегата, параметров деталей. Углекислый газ не является полностью инертным, поэтому его применяют в сочетании с проволокой, препятствующей окислению металла. Лучше всего подходят присадочные материалы, содержащие марганец и кремний. Неплохим вариантом считается омедненная проволока с антикоррозионными свойствами.

При выборе типа присадки учитывают характеристики свариваемых заготовок. Углекислоту не стоит заменять порошковой проволокой. Качество соединения в этом случае ухудшается.

Газовая горелка

Этот элемент оборудования должен быть укомплектован дюритовыми шлангами и набором кабелей.

Другие

Для сварки деталей потребуются и такие приспособления:

Преимущества и недостатки

К положительным качествам рассматриваемой технологии относятся:

- невысокая стоимость работ;

- защищенность сварочной ванны от активных веществ;

- возможность работы на весу, без использования подложек;

- устойчивое горение дуги при соединении тонких деталей;

- эффективное расходование тепловой энергии дуги.

Способ имеет и недостатки, которыми можно считать:

- непригодность для работы с цветными металлами и легированными сталями;

- сложность формирования многослойного шва;

- опасность отравления при работе в непроветриваемых емкостях и помещениях.

Необходимость длительной подготовки оборудования и применения тяжелых баллонов с газом не позволяет использовать углекислотную сварку при мелких операциях, требующих быстрого выполнения.

Техника безопасности

Использование защитного газа сопряжено с рисками возникновения таких опасных ситуаций:

- отравление сварщика при работе в закрытых резервуарах;

- взрыв баллона при неконтролируемом росте давления.

С учетом этих рисков были разработаны правила безопасности. При перевозке емкостей с газом необходимо:

- размещать все изделия на специальном поддоне;

- удерживать емкости в вертикальном положении;

- снабжать тару резиновыми кольцами, предотвращающими утечку газа.

При заправке и хранении соблюдают следующие правила:

- в помещениях должны быть установлены датчики газа;

- не допускается превышение нормативного объема;

- температура баллона не должна повышаться при заправке;

- нельзя касаться съемных элементов емкости без защитных рукавиц.

При работе в закрытом пространстве необходимо:

- постоянно контролировать уровень СО2 в воздухе;

- проветривать помещение или надевать подающую кислород изолирующую маску;

- работать с напарником (второй человек должен находиться за пределами резервуара).

Дополнительные рекомендации

Для увеличения длительности рабочего цикла к аппарату подключают охлаждающую систему. Качество шва зависит от типа используемого агрегата. При приобретении оборудования обращают внимание на основные параметры. Мощность должна быть высокой. Это позволит варить заготовки большой толщины. Рекомендуется выбирать устройства со съемными держателями. В комплект должно входить руководство с таблицами, помогающими правильно настраивать аппарат.

Как варить металлы в газозащитной среде

Сварка в среде защитных газов позволяет получить чистые и ровные швы, а также обеспечивает крепкое сцепление материалов. Попадание лишних веществ в точку плавки оказывает негативное влияние на результат. Защитить от этого могут газообразные элементы. Благодаря им с металлом соприкасаются только электрод и присадочные материалы. Технология позволяет избежать появления шлака и трещин.

Сущность сварки в среде защитных газов

При сварочных работах источником нагрева служит электрическая дуга.

Для заполнения щели между металлическими деталями используются 2 вида электродов: вольфрамовый или плавящийся. В первом случае расплавляются кромки изделия, а во втором – сам материал.

На процесс негативно влияет О2 и N из воздуха. Поэтому для защиты дуги нужны следующие виды газообразных веществ:

- активные – азот, водород;

- инертные – аргон и гелий;

- смесь 2 групп.

Выбор защитной среды зависит от химического состава металла, желаемого результата и бюджета.

Необходимые схемы и таблицы

Существует несколько способов подачи газовой среды:

Дуговая сварка в защитном газе улучшает качество соединения, делает его чистым и аккуратным. Методы защиты показаны на схеме.

Физические свойства веществ:

| Газ | Теплопроводность | Теплоемкость | Плотность |

| Ar | 0,19 | 0,524 | 1,784 |

| He | 1,66 | 5,242 | 0,178 |

| CO2 | 0,19 | 0,821 | 1,978 |

| H2 | 2,36 | 14,246 | 0,090 |

| O2 | – | 0,916 | 1,429 |

| N2 | 0,29 | 1,038 | 1,251 |

Технология газозащиты: как это работает

В точку плавления горелкой подается смесь газов. Она снимает напряжение, в результате шов получается чистым, без трещин и пор. Вся металлоконструкция становится прочнее.

Какими свойствами обладает газ

Газообразные вещества делятся на те, которые вступают в реакцию с металлическими деталями, и те, которые не оказывают металлургического воздействия.

Первые улучшают химические свойства конструкции, делают спайку прочнее. Вторые нужны для улучшения свойств дуги, уменьшения брызг.

Используемые в работе газы

В промышленности чаще используются смеси нескольких элементов. Отдельно могут применяться такие субстанции: водород, азот, гелий, аргон. Выбор зависит от металлического сплава и от желаемых характеристик будущего шва.

Инертные вещества

Эти примеси придают стабильность дуге и позволяют проводить глубокую спайку. Они защищают металл от воздействия среды, при этом не оказывают металлургического воздействия. Их целесообразно использовать для легированной стали, алюминиевых сплавов.

Активные элементы

Особенность сварки в том, что соединения вступают в реакцию с заготовкой и меняют свойства металла. В зависимости от вида металлического листа подбираются газовые субстанции и их пропорции. Например, азот активен к алюминию и инертен к меди.

Распространенные смеси газов

Активные вещества смешивают с инертными, чтобы увеличить устойчивость дуги, повысить производительность работ, изменить форму шва. При таком способе часть электродного металла переходит в область плавления.

Самыми популярными считаются следующие сочетания:

- Аргон и 1-5% кислорода. Используется для легированной и низкоуглеродистой стали. При этом понижается критический ток, улучшается внешний вид, осуществляется профилактика появления пор.

- Углекислый газ и 20% О2. Применяется для углеродистого стального листа при работе плавящимся электродом. Высокая способность смеси к окислению дает глубокое проплавление и четкие границы.

- Аргон и 10-25% СО2. Используется для расплавляемых элементов. Это сочетание увеличивает стабильность дуги и надежно защищает процесс от сквозняков. Добавление СО2 при сварке углеродистой стали позволяет добиться однородной структуры без пор. При работе с тонкими листами улучшается формирование шва.

- Аргон с СО2 (до 20%) и О2 (до 5%). Применяется для легированных и углеродистых стальных конструкций. Активные газы помогают сделать место плавки аккуратным.

Плюсы и минусы сварки в среде защитных газов

Широкий диапазон подходящих веществ обеспечивает большое распространение такого способа в промышленности. Основные преимущества:

- удобство процесса, т.к. можно варить из разных положений;

- отсутствие шлака и флюса;

- высокое качество швов на разных металлах;

- возможность наблюдения за справкой деталей;

- легкость механизации и большая производительность;

- невысокая стоимость.

Недостатками метода можно назвать:

- световую и тепловую радиацию дуги;

- опасность газовой аппаратуры;

- необходимость остывания горелок;

- отклонение струи газа движением воздуха.

Особенности сварочных работ

Главное отличие от других технологий сварки: дуга находится в струе защитного газа, который оттесняет окружающую среду. Это исключает контакт расплавленного металла с азотом и кислородом.

Как подготовить кромки и собрать их

Несмотря на преимущества метода сварки, перед началом работ нужна подготовка .

Если ею пренебречь, на выходе получится брак. Этапы:

- выравнивание;

- очистка от коррозии;

- удаление заусенцев;

- нагрев.

Выбор проволоки и метод ее подачи

Самая важная характеристика, на которую нужно обращать внимание – прочность металла шва. Она предполагает отсутствие пор и трещин, высокое качество спайки. Чтобы этого добиться, используются следующие добавки:

Они препятствуют соединению кислорода с углеродом и образованию угарного газа СО. В результате остается только безвредный шлак.

Увеличение Mn и Si влияет на форму шва и текучесть ванны. Остальные элементы делают ее вязкой. Такая проволока хорошо подходит для варки труб.

Маркировка электрода состоит из:

- цифры, означающей диаметр в миллиметрах;

- индекса “св”;

- процента содержания углерода;

- буквенного обозначения химического элемента, который содержится в материале;

- среднего содержания этого вещества.

Метод подачи электрода зависит от аппарата. При ручной спайке все делает специалист.

Полуавтоматическая сварка в среде защитных газов предполагает, что проволока подается автоматически.

Режимы сварки в газовой среде

Сварочные работы в защитном газе включают следующие характеристики:

Существуют стандартные значения для металлических сплавов и химических элементов защиты, они указаны в ГОСТах.

Расчет расхода газа

Есть несколько способов посчитать, сколько газовой смеси израсходуется во время сварки. Нужно учитывать вид производства – массовое или единичное. Для мелкосерийного изготовления деталей можно применять следующую формулу:

N=PxR, где P – расход проволоки в килограммах, а R – коэффициент затрат газа на 1 кг электродов. Последний рекомендуется указывать в пределах 1,15-1,3.

Какое оборудование применяется в сварке

Чаще всего применяются инверторы полуавтоматического класса. На них можно регулировать силу тока и подаваемое напряжение. Одновременно они служат источником питания. На рынке представлен широкий выбор агрегатов, различающихся мощностью и дополнительными опциями. Если варится металл средней толщины из популярных сплавов, достаточно простой модели.

Полуавтомат для сварки

Сварочные аппараты с функцией подачи защитной среды разделяются на 2 типа: локальный и общий. В первом случае газ поступает напрямую из сопла. Этот вид наиболее популярен в промышленности. Он подходит не для всех изделий, но позволяет получить удовлетворительный результат. Если конструкция слишком большая, в зону плавления может попасть воздух, тогда качество сильно упадет.

Для крупногабаритных деталей рекомендуется использовать агрегаты с функцией регулировки атмосферы. Она работает следующим образом:

Дополнительные комплектующие

Кроме автоматического аппарата в работе используются следующие аксессуары:

- Присадочные прутья. Необходимы для создания аккуратного шва на сложных металлах – цветных, нержавеющих, стальных. Состав выбирается в зависимости от металлического сплава. Выполняют роль припоя в паре с неплавящимся электродом.

- Проволока. Дополнительный элемент электродуговой сварки с аргоном. Подается автоматически из катушки, установленной на инверторе. Как и прутья, расплавляется в ровную дорожку при работе неплавящимся электродом.

- Шланги и фитинги. Это расходный материал, который периодически изнашивается и требует замены. Рекомендуется выбирать шланг такой длины, чтобы между аппаратом и рабочей зоной оставалось достаточно пространства.

Системы для подачи проволоки

При ручном способе сварки за продвижение прута отвечает сам мастер. Но есть и автоматические механизмы, где специалисту нужно только контролировать процесс. Они работают независимо от сварочного аппарата. Преимущество в том, что они позволяют регулировать скорость движения, которая зависит от силы тока.

Системы подачи проволоки могут быть стационарными или передвижными. Первые устанавливают на инвертор. Вторые можно использовать на разных агрегатах. Недостаток обоих видов в том, что они требуют обслуживания и имеют сложную конструкцию. Специалист, не обладающий техническими знаниями, не сможет их обслуживать.

Рекомендации по технике сварки своими руками

Мастеру важно следить не только за ровностью шва, но и за тем, чтобы ванна не выходила из защитной среды. Для этого сначала нужно включить газ, а после этого поджечь дугу. Если сделать наоборот, металл окислится и соединение получится некачественным. Заканчивать работу нужно таким же образом: сначала убрать электрод, а через 10 секунд выключить газ. Самой надежной считается подача газовых струй с двух сторон. Так снижается риск контакта с кислородом.

Характеристики подаваемого тока

Это самый сложный параметр при выборе режима сварки. Он зависит от типа металла, например, тонкие листы варят на минимальных значениях. Важно учитывать расположение деталей. Вертикальный шов нужно делать аккуратно, чтобы удержать дугу и не допустить растекания расплавленного металла.

Скорость подачи проволоки

Это параметр прямо пропорционально связан с предыдущим: если увеличить продвижение электрода, вырастет ток. В профессиональных аппаратах значения можно регулировать отдельно. Это нужно делать, когда дуга издает посторонние звуки. Громкий треск говорит о том, что электродный материал нужно замедлить.

С какой скоростью варить

Этот параметр напрямую влияет на качество шва. Если дуга движется слишком быстро, соединение получается прерывистым и тонким. Если движения сварщика медленные, стык будет широкий, расплывчатый.

.jpg)

Угол наклона электрода

Относительно плоскости сваривания можно выделить 3 положения проволоки:

- Отклонение 30-60°. Жидкий шлак накрывает расплавленный металл, т.к. двигается за ванной. Способ используется для вертикальных швов, минимизации глубины проплава.

- Под прямым углом. Сложный метод, применяется редко. Так можно варить только труднодоступные места, где нет возможности наклонить горелку.

- Наклон 120-150°. Жидкий шлак оттесняется назад, он находится сзади сварочной ванны. Способ дает глубокую проплавку металла.

Инструкция по сварке разными способами

Существует 2 техники сварочных работ:

- Встык. Перед началом нужно точно подогнать детали, чтобы между ними не было зазоров. Используется, когда нужна высокая точность, например, при замене части листа. В этом случае выполняется единый шов, затем его зачищают.

- Внахлест. Одна деталь накладывается на другую. Можно не подгонять кромки друг к другу. Не требует большого опыта от сварщика, в отличие от предыдущего способа.

Ручной метод сваривания в камере

Если нужен непосредственный контроль процесса, сварка происходит в комнате, которая заполняется газом. Специалист работает в скафандре с индивидуальной системой дыхания. Это сложная работа, которая требует высокой квалификации.

С неплавящимся электродом

В качестве защитной среды используются инертные газы: аргон, гелий. Может использоваться присадочная проволока для заполнения шва. Она должна быть изготовлена из того же материала, что и деталь. Она может подаваться вручную или с помощью автоматических приборов.

С плавящимся электродом

Проволока или металл должны быть близки по химическому составу к свариваемой конструкции. Они расплавляются, и получается крепкое, ровное соединение. Такой способ обеспечивает глубокое проплавление при маленькой сварочной ванне. За счет этого вырастает коэффициент полезного действия.

Импульсно-дуговая сварка

Этот метод заключается в наложении импульсов дополнительного тока на основной. Это позволяет сделать дугу устойчивой, а значит, металл по всей длине после проплавки имеет одинаковое качество.

Использование трехфазной дуги

При этом способе электрический разряд подается между тремя электродами, расположенными настолько близко, что теплая энергия действует в плавильном пространстве. Каждая из трех дуг имеет свою длительность горения. Последовательность задается чередованием фаз электрической дуги.

При принудительном формировании шва

Существуют устройства, удерживающие сварочную ванну. Они нужны, чтобы правильно сформировать место соединения деталей. Это могут быть вращающиеся диски, медные ползуны. Применяемые детали охлаждаются водой.

С дугой, управляемой магнитным полем

Это новый способ контроля процесса, при котором горение управляется напряженностью вокруг сварочной ванны. Во время сварки создаются области с густыми и редкими линиями индукции. Электрический разряд отклоняется между ними.

С вольфрамовым электродом

Это самый распространенный вид неплавящихся электродных материалов. Подходит для большинства металлов, в том числе для титана, бронзы, золота.

Преимущество в том, что пространственное положение и режим сварки могут быть любыми.

Другие варианты сварки

Отдельно можно выделить сварочные работы под флюсом. В процессе плавки он сгорает и выделяет защитный газ. После этого образуется безвредный шлак.

Рекомендации для разных типов металлов и сплавов на их основе

Выбор защитной среды зависит от вида металлического листа. Правильные пропорции газов могут улучшить качество соединения, предотвратить дефекты, улучшить свойства деталей.

Разновидности сталей

Углеродистую стальную конструкцию можно варить с СО2, тогда получатся глубокая спайка и большая скорость. А можно взять смесь Ar и СО2. Это защитит от разбрызгивания и деформации. Нержавеющую сталь лучше защищать He, Ar, и СО2. Это обеспечит тонкий шов, отсутствие окисления и прожогов. Низколегированную деталь лучше обрабатывать Ar и СО2. Смесь придает прочность и высокую устойчивость дуги. Небольшой расход углекислого газа может давать набрызгивания по контуру.

Медь и ее производные

Для этого металла подходит аргон. Он уменьшает текучесть металла, но применяется только для тонких листов до 3 мм. Азот используется для защиты корней. Он уменьшает образование оксидных пленок.

Магний и алюминий

Чистый аргон обеспечивает хорошее качество шва, но он подходит только для тонких листов до 25 мм. Его смесь с гелием приводит к большому тепловложению. Улучшается слияние деталей. Применяется для толщины 25-75 мм.

Реактивные и тугоплавкие стали

Для таких стальных конструкций подходит смесь Ar и 1-4% О. Сварочная ванна получается более жидкой, не остается прожогов, увеличивается скорость работы. Валики шва получаются аккуратными и чистыми.

Сварка в газовой среде используется на промышленных предприятиях для массового производства деталей и изготовления единичных заказов. Она может выполняться ручным, автоматическим и полуавтоматическим способами.

Процесс углекислотной сварки - где применяется, тактика выполнения, оборудование и расходные материалы

Один из новейших видов сварки, но хоть он известен недавно, этот метод стал очень популярным. Её часто используют при спайке в сейчас сварщики разных уровней подготовки.

При углекислотной сварке, соответственно, используется углекислый газ.

Именно об этом эта статья. Далее подробно изложена информация о углекислом газе и его роли при сварке полуавтоматов и в чём его преимущество перед другими материалами.

Основные понятия

Сначала выясним что же такое углекислота и как она используется при сварке. Формула углекислого газа CO2, у него нет цвета или запаха. Его используют в баллонах под давлением. Обычно, он поставляется в сжиженном виде.

Чаще всего используется баллон объёма 40 литров. Он абсолютно защищён от коррозии и герметичен. Но он уместен при крупных работах. Когда нужно сварить что-нибудь меньших объемов, лучше использовать баллоны поменьше.

Это важно, потому что такие баллоны не могут храниться очень долго, максимум – 2 года. Поэтому компактность очень важна.

Этот газ доступный из-за его низкой цены, в целом, нет более дешёвого и при этом эффективного газа для данных целей. Его можно легко купить в магазине.

Главной задачей этого газа является защита. К примеру он защищает металл от окисления, что немаловажно для производства качественных изделий. Чтобы качество шва было ещё выше можно использовать его с аргоном.

Суть процесса достаточно простая. С помощью электрической дуги плавится металл, а сварочную область попадает углекислый газ. Он там нужен, как мы уже выяснили, для защиты деталей. Он обволакивает зону сварки и защищает от негативных влияний кислорода.

Особенности

Одна из особенностей этого материала, это то, что он не нейтрален на 100%. Это значит, его необходимо использовать с проволокой, которая предотвращает попадание кислорода и, следственно, окисление металла.

Лучше всего для такой работы подходят проволоки, в составе которых есть кремний и марганец. Неплохим вариантом ещё будет медная проволока, так как у неё есть способность к антикоррозии.

У неё большой срок годности и она способствует стабильности в горении дуги. Также, качество соединения, сделанного с помощью медной проволоки, очень хорошее.

При выборе характеристик проволоки лучше всего опираться на то, какие материалы вы используете помимо неё. Если обсуждать, какой диаметр оптимальный, то это 0.8 миллиметров. Она не напрягает автомат и подходит под большинство металлов.

Вы могли слышать, что углекислоту или любой другой защитный газ, можно заменить порошков проволокой. Это не так.

Качество соединения, сделанного с помощью порошковой проволоки, сильно уступает тому, который сделал с углекислым газом. Поэтому такую замену лучше всего делать, если нет разницы будут ли небольшие дефекты или не получается газ.

Почему углекислота?

Углекислотный тип сварки стал популярным на заводах и разных предприятиях. Возможно, у вас возникает вопрос чем эта популярность вызвана? Сейчас и выясним.

На самом деле, большого секрета в этом нет. При использовании углекислоты очень низкая вероятность деформации деталей, а это экономия ресурсов. Ведь бракованные детали — это лишние траты, а с помощью защитного газа этого можно избежать.

Ещё этот газ не нуждается в тщательной подготовке металла, соединение всегда аккуратное. Всё что остаётся это убрать лишние шлаки.

Также этот тип сварки можно использовать при работе с тонкими металлами. Как показывает практика, она хорошо подходит для такого материала.

Правда есть один нюанс – использовать ручную дуговую или газовую сварки не рекомендуется. С их помощью получается некачественный шов, поэтому лучше использовать другой метод.

Ещё углекислотную сварку хорошо использовать при ремонте кузовов. В такой работе этот метод имеет немало плюсов. Сначала – не нужно следить за подачей проволоки.

Этот процесс происходит автоматически. Она лучше подходит для этого, чем другие виды сварок, так как результат в разы качественнее. Также у проволоки короткий период плавки, а за счёт этого – углекислотная сварка требует меньше времени для исполнения.

Углекислотная сварка может полностью заменить сварку другого типа – газовую ацетиленовую. Потому что материал, который нужен для плавки дешевле, хоть с его помощью результат получается не хуже.

Основные преимущества

Также при углекислотной сварке нет термического воздействия на металл из-за чего детали не нагреваются. А это хорошо влияет на шов, и он получается прочным и красивым.

У углекислотной сварки есть много преимуществ перед другими типами. Рассмотрим ручную дуговую. Этот тип не защищает зону от кислорода. Для этого необходим флюс, а это дополнительные траты.

По сравнению с этим типом при углекислотной можно работать при любом положении в пространстве, а также намного лучше виден процесс, что упрощает наблюдение за ним.

Ещё скорость процесса в разы выше, чем при других методах, так как проволока плавится очень быстро, поэтому производительность очень высокая.

В отличие от других методов, даже той же ручной дуговой, процесс автоматизирован, а значит сварщик прикладывает намного меньше усилий.

Этот метод подходит если сварщику не нужно передвигаться на большие расстояния и есть возможность наблюдать за сваркой от начала и до конца.

Ещё важная деталь, что из-за стабильной работы дуги, отпадает необходимость часто менять электроды. Ещё этот процесс очень аккуратен и оставляет минимум мусора.

При сварке металла, где необходимо много небольших швов очень хорошо подойдёт этот метод. Его часто используют в мелких домашних работах, к примеру при сварке ворот. Полуавтомат с углекислотой, поэтому часто можно встретить в ремонтных пунктах.

И цена такого ремонта будет стоить недорого. В некоторых предприятиях ручная дуговая сварка уже вытеснена углекислотной.

Углекислотная сварка отлично подходит чтобы заменить многие другие виды. Этот вариант очень экономный. При этом – качество конечного продукта остаётся на высоком уровне.

Процесс и технология сварки лёгкие и понятные, а следовательно, использовать такой метод может даже любитель. Поэтому он популярен в домашнем обиходе, вместе с полуавтоматом.

С ростом популярности возросло и разнообразие этих механизмов. Сейчас на рынке можно найти очень дешёвые модели, а так как углекислый газ тоже недорогой, то получается хорошая установка за небольшие деньги.

Читайте также: