В чем заключается особенность термического цикла электрошлаковой сварки по сравнению с другими

Обновлено: 17.05.2024

1. Сварка производится с использованием специального — порошковой проволоки.

2. Сварка производится с использованием специального порошка при сварке проволокой сплошного се-чения.

3. Сварка производится с использованием специальной металлической крошки.

ВОПРОС 2

В какой из частей слитка в большей степени наблюдается химическая неодородность по сечению?

1. В нижней части слитка.

2. В средней части слитка.

3. В верхней части слитка.

ВОПРОС 3

Какие стали относятся к аустенитным сталям?

1. 08Х18Н9, 03Х16Н9М2, 10Х17Н13М2Т.

2. 08Х13, 05Х12Н2М, 08Х14МФ.

3. 12МХ, 12ХМ, 20ХМА.

ВОПРОС 4

Какие стали относятся к углеродистым инструментальным сталям ?

1. С содержанием углерода 0,5 % вес.

2. С содержанием углерода 0,7 % вес.

3. С содержанием углерода 1,2 % вес.

ВОПРОС 5

До какой температуры должна быть нагрета сталь при высоком отпуске?

1. Выше температуры аустенитного превращения.

3. До 6000 — 6500 С

ВОПРОС 6

Содержание, какого газа в металле шва хромистых ферритных сталей определяет его склонность к пористости?

2. Водород, кислород.

3. Окись углерода.

ВОПРОС 7

Какая зона в сварочной дуге называется катодным пятном?

1. Высокотемпературный участок дуги на отрицательном электроде.

2. Высокотемпературный участок дуги на положительном электроде.

3. Ионизированный участок по оси столба дуги.

ВОПРОС 8

Какие источники электрической энергии используются для сварке на постоянном токе?

2. Тиристорные трансформаторы.

3. Выпрямители, преобразователи и агрегаты

ВОПРОС 9

Что такое режим холостого хода сварочного источника питания?

1. Первичная обмотка трансформатора подключена к сети, а вторичная замкнута на потребитель

2. Первичная обмотка трансформатора подключена к сети, а вторичная обмотка отключена от потреби-теля

3. Первичная обмотка трансформатора не подключена к сети, а вторичная обмотка присоедена к потре-бителю

ВОПРОС 10

В каких условиях должны храниться сварочные материалы?

1. Сварочные материалы хранят в специально оборудованном помещении без ограничения температу-ры и влажности воздуха.

2. Сварочные материалы хранят в специально оборудованном помещении при положительной темпе-ратуре воздуха.

3. Сварочные материалы хранят в специально оборудованном помещении при температуре не ниже 150 С и относительной влажности воздуха не более 50%.

ВОПРОС 11

Чем руководствуются при назначении режима прокалки электродов?

1. Производственным опыта.

2. Техническом паспортом на сварочные материалы.

3. Рекомендациями надзорных органов.

ВОПРОС 12

С какой целью выполняют разделку кромок свариваемых деталей ?

1. Для уменьшения разбрызгивания металла.

2. Для удобства наблюдения за процессом сварки.

3. Для обеспечения провара свариваемого металла на всю глубину.

ВОПРОС 13

Как влияет длина дуги на частоту перехода капель жидкого металла с электрода в сварочную ванну?

2. Увеличение длины дуги уменьшает частоту перехода капель с торца электрода.

3. Увеличение длины дуги увеличивает частоту перехода капель с торца электрода.

ВОПРОС 14

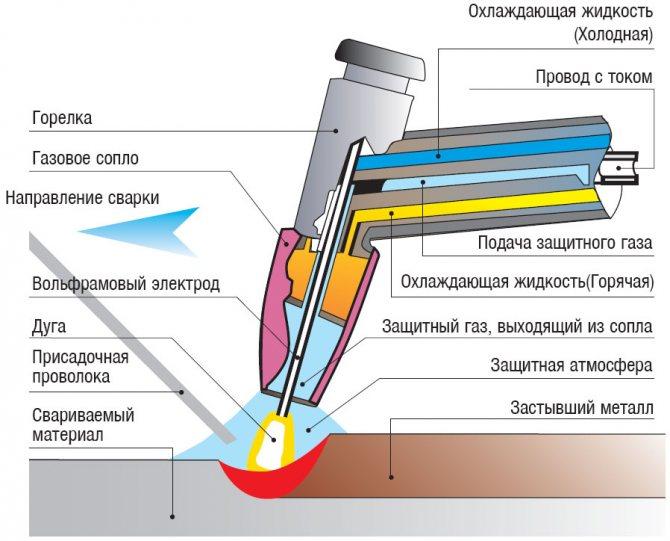

На каком токе рекомендуется выполнять ручную аргонодуговую сварку неплавящимся электродом соеди-нений трубопроводов и оборудования?

1. На постоянном токе обратной полярности.

2. На постоянном токе прямой полярности.

3. На переменном токе.

ВОПРОС 15

Нужно ли менять светофильтры в зависимости от величины сварочного тока?

1. Нужно в зависимости от величины тока.

2. По усмотрению сварщика.

3. Менять при величине тока свыше 200 А.

ВОПРОС 16

Почему при сварке в углекислом газе ограничивают напряжение дуги?

1. При увеличенном напряжении дуги возрастает вероятность прожога металла.

2. При увеличенном напряжении дуги увеличивается окисление и разбрызгивание металла.

3. С целью удобства манипулирования сварочной дугой.

ВОПРОС 17

В чем заключается особенность термического цикла электрошлаковой сварки по сравнению с другими видами сварки плавлением?

1. Высокая степень перегрева сварочной ванны.

2. Малая скорость нагрева и высокая скорость охлаждения сварочной ванны.

3. Высокая инерционность процесса нагрева и малая скорость охлаждения кристаллизующейся свароч-ной ванны.

ВОПРОС 18

В какой цвет окрашивают баллон для хранения кислорода?

ВОПРОС 19

Что понимают под термином “ правый способ сварки”?

1. Сварочная горелка следует за сварочным прутком.

2. Сварочный пруток следует за сварочной горелкой.

3. Направление сварки справа налево.

ВОПРОС 20

При контактной электрической сварке обязательно ли пластическое деформирование свариваемых деталей?

1. Обязательно одного.

2. Не обязательно.

ВОПРОС 21

Какие химические элементы понижают склонность к образованию горячих трещин в швах при сварке конструкций из углеродистых и легированных сталей?

1. Кислород, хром, марганец, ванадий.

3. Углерод, кремний.

ВОПРОС 22

Какая последовательность наиболее правильно отражает повышение сопротивляемости образованию холодных замедленных трещин в среднелегированных сталях в зависимости от метода сварки?

1. Сварка в углекислом газе, аргонодуговая сварка, автоматическая сварка под кислыми флюсами.

2. Ручная электродуговая сварка, сварка в углекислом газе, автоматическая сварка под кислыми флюса-ми.

3. Автоматическая сварка под кислыми флюсами, ручная электродуговая сварка, сварка в углекислом га-зе, аргонодуговая сварка.

ВОПРОС 23

Какой сварной шов обеспечивает наиболее высокое сопротивление усталостному разрушению?

ВОПРОС 24

Что является наиболее распространенной причиной хрупких разрушений сварных соединений при низких температурах?

1. Понижение пластических свойств сварных соединений.

2. Повышения прочностных свойств сварных соединений.

3. Концентрация пластических деформаций и деформационное старение металла сварных соединений в зонах изменения формы, расположения дефектов, трещин, текстурной неоднородности.

ВОПРОС 25

Какие факторы наиболее сильно влияют на свариваемость металла?

1. Химический состав, теплофизические и механические свойства металла.

2. Характер кристаллической решетки металла при высоких температурах.

3. Выбранный способ сварки плавлением металла..

ВОПРОС 26

Что называют непроваром?

1. Отсутствие наплавленного металла на участке сварного шва.

2. Несплавление валика металла шва с основным металлом.

3. Неровности поверхности металла шва или наплавленного металла.

ВОПРОС 27

Что называют наплывом в сварном соединении?

1. Дефект в виде металла, натекшего на поверхность сваренного металла и не сплавившегося с ним.

2. Неровности поверхности металла шва или наплавленного металла.

3. Несплавление валика металла шва с основным металлом.

ВОПРОС 28

В каком порядке гасят резак при ацетилено-кислородной сварке (резке) при обратном ударе?

2. Закрывают вентиль кислорода на резаке, затем на баллоне или кислородопроводе, затем вентиль го-рючего на резаке и баллоне.

3. Закрывают подачу горючего, затем кислорода.

ВОПРОС 29

Время на отдых и личные потребности определяют:

1. По фактическим затратам.

2. Устанавливается произвольно.

3. Определяют усредненно в % от операционного времени.

ВОПРОС 30

Как учитываются нормы на производство единицы продукции?

1. Учитывают только сварочные процессы.

2. Учитывают только сборочно-сварочные процессы.

3. Учитывают затраты на выполнение сборочных, сварочных и других видов работ, связанных с про-изводством продукции на сварочном участке.

Для перехода на следующую страницу воспользуйтесь постраничной навигацией ниже

Классификация основных видов сварки плавлением

Виды и способы сварки

Не всегда получается изготовить цельные конструкции, а использование массивной заготовки нецелесообразно ввиду образования большого количества отходов. В этом случае применяют сварку плавлением. Способ подходит для обработки любых материалов, меняющих свое состояние при нагревании. В некоторых случаях применяется термитная сварка.

Особенности сварки плавлением

Спецификой технологии является создание цельной конструкции, в том числе с применением деталей из разнородных металлов. Для этого требуется только нагрев, способствующий расплавлению материала. Электроды или присадочную проволоку выбирают с учетом свойств свариваемых металлов.

Суть процесса

Принцип действия заключается в использовании мощного источника энергии, передающего тепло сварочной ванне. В рабочую зону подается расплавленная проволока, которая при остывании представляет собой сварной шов. Путем перемещения горелки увеличивают обрабатываемую зону, одновременно добавляют присадочный материал. По мере охлаждения расплав кристаллизуется, образуя прочное соединение. Процесс возбуждения электрической дуги протекает в 3 этапа:

- электродом касаются заготовки, возникает короткое замыкание, нагревающее кончик;

- стержень отводят на нужное расстояние, которое определяют опытным путем;

- поддерживают стабильное горение дуги.

Некоторые аппараты снабжены функцией бесконтактного розжига. Для этого используется специальное устройство – осциллятор.

Сферы применения

Способ широко распространен в строительстве. Его используют для надежного соединения металлических элементов: листов, профильных и стандартных труб. Однако сфера применения не ограничивается строительством. Технология распространена в автомобиле- и самолетостроении, других отраслях науки и техники.

В зависимости от способа передачи тепла методы делятся на газовые и электрические. Последняя технология, в свою очередь, имеет несколько разновидностей.

Плазменная

Для нагрева используется укороченная дуга. Носителем энергии является электрический разряд. Металл разогревается благодаря воздействию ионизирующего газа. Для запуска процесса требуется повышение температуры до +5500 °С. Принцип действия метода основан на расплавлении материала потоком плазмы, вырабатываемой плазмотроном. Дуга окружена газом, который быстро ионизируется. Заряженные частицы формируют направленный поток. Метод применяют для сварки заготовок из:

- вольфрама;

- молибдена;

- никелевых сплавов;

- нержавеющих сталей.

Плазменная сварка может использоваться для соединения и резки металлических листов толщиной до 1 см.

Газовая

Сварка с плавным нагревом используется для скрепления медных, алюминиевых, чугунных, стальных заготовок. Расстояние между соединяемыми деталями заполняют присадочным материалом, который плавится вместе с краями элементов конструкции. Стык прогревают горелкой, пламя в которой образуется при поджигании смеси кислорода и другого газа:

При газовой сварке не используется электрическая энергия, поэтому работы можно выполнять в любых условиях. Недостатком считается невозможность скрепления толстых деталей.

Дуговая

Нагрев металла осуществляется за счет дуги, возникающей при прохождении тока через детали и электрод. Из расплавленных краев заготовок и присадочного материала формируется сварочная ванна. После остывания жидкого металла образуется сварной шов. Способы дуговой сварки классифицируют по таким характеристикам :

- вид электрода (неплавящийся, плавящийся);

- тип тока (постоянный, переменный, с прямой или обратной полярностью);

- уровень механизации (автоматическая, ручная, полуавтоматическая);

- вид дуги (прямая или косвенная);

- способ защиты рабочей зоны (флюсы, использование покрытых электродов или инертного газа).

Присадочный материал должен быть выполнен из того же металла, что и заготовка. При невозможности определения марки стали приобретают переходные электроды. Их же используют для сварки деталей из разнородных сталей. В качестве неплавящихся электродов применяют угольные, вольфрамовые или графитовые стержни.

Лазерная

Разогрев кромок происходит под воздействием луча. Лазерная сварка считается самым точным методом формирования сложных конструкций.

Для снижения стоимости работ в промышленных условиях лазерный поток делят на несколько частей, нагревающих множество стыков. В домашних мастерских используют компактные установки, формирующие швы с поверхностным или глубоким плавлением.

Лазерная сварка подходит для работы с драгоценными и цветными металлами, нержавеющей сталью, титаном. К преимуществам метода относятся:

- отсутствие нагрева прилежащих к шву областей, минимизирующее вероятность деформации;

- возможность работы в труднодоступных местах;

- перевод аппарата в режим резки без использования дополнительных модулей;

- возможность работы без газовой среды и флюса.

Недостатками считают низкий КПД, высокую стоимость оборудования.

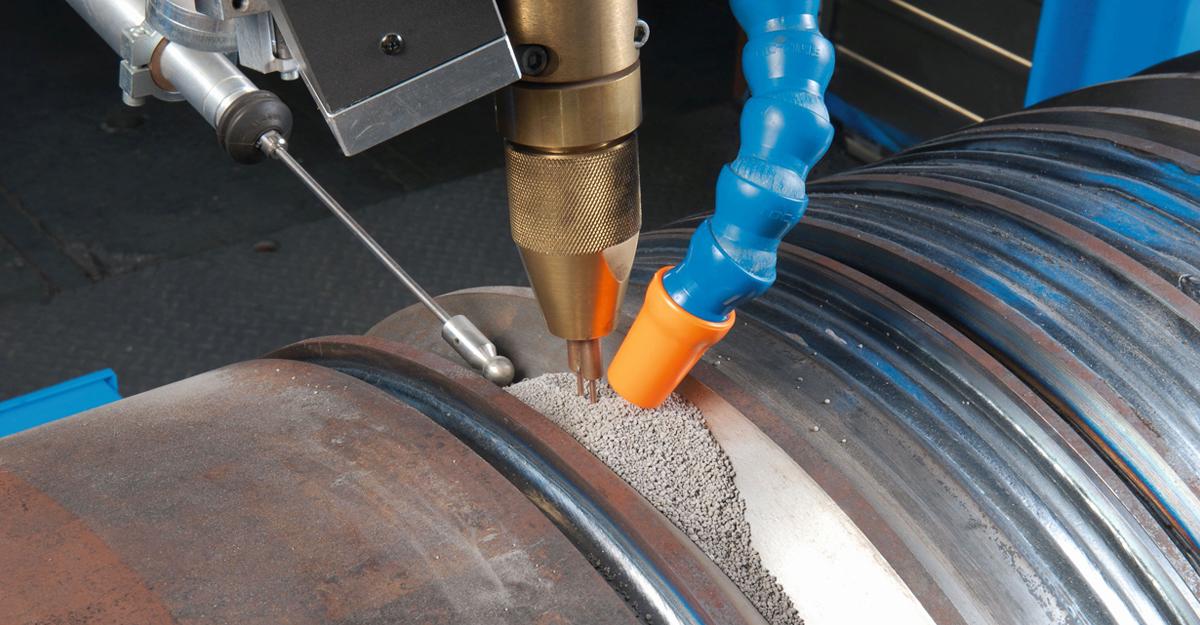

Электрошлаковая

Для плавления металла используется энергия, выделяемая при прохождении тока через слой жидкого шлака. Заготовки устанавливают вертикально, с небольшим расстоянием.

Проволока подается в зазор через мундштуки, подключенные к источнику питания.

Сварочная ванна поддерживается ползунами. Они перемещаются по мере формирования шва. Электрошлаковая сварка применяется для соединения габаритных элементов из никелевых, медных и титановых сплавов. Преимуществом считается формирование шва любой толщины за 1 проход.

Индукционная

Заготовка нагревается под воздействием электромагнитной индукции. Для этого применяют высокочастотные токи, проникающие в металл. Шов формируется за несколько секунд. Длительность нагрева не зависит от толщины заготовок или теплопроводности материала. Такая сварка чаще всего применяется для соединения элементов стальных трубопроводов.

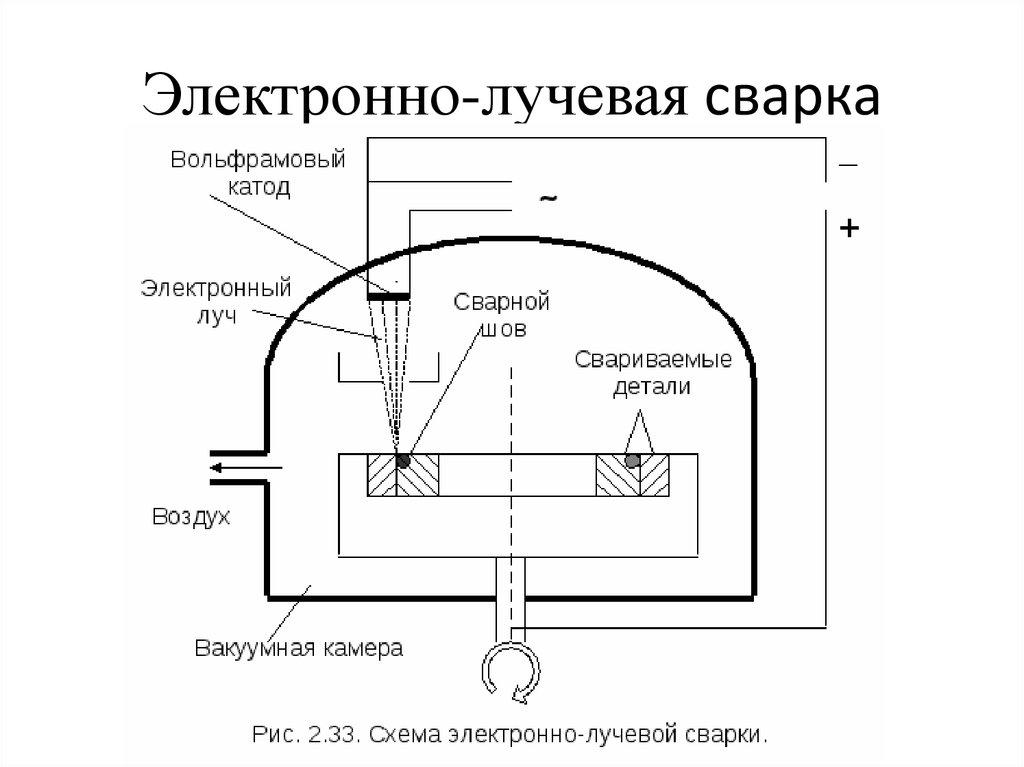

Электронно-лучевая сварка

Источником высокой температуры становится сфокусированный луч, вырабатываемый специальной пушкой. Процесс ведется в вакуумной камере. Плавлению способствует интенсивная бомбардировка металла движущимися с высокой скоростью электронами. Кинетическая энергия частиц при ударах преобразуется в тепловую. Металл расплавляется, образуется шов. Метод распространен в приборостроении, авиации, космической отрасли.

Технологии сварки плавлением

Процесс соединения деталей при использовании любого способа включает такие этапы:

- Подготовка элементов. Края очищают от жировых следов и коррозии, срезают кромки с учетом толщины.

- Установка деталей в нужное положение и их фиксация.

- Розжиг дуги (при использовании некоторых методов). В других случаях выполняют нагрев деталей иным способом.

- Формирование шва. После остывания соединение очищают от шлака.

Виды применяемых электродов

Чаще всего используют стержни, покрытые специальной оболочкой. В процессе сварки обмазка плавится, образующийся при этом флюс защищает шов от попадания воздуха. При использовании неплавящихся электродов оболочка не нужна. Для защиты сварочной ванны применяется инертный газ. При работе со сталью выбирают прутки из того же материала с идентичной степенью легирования.

Стандарты и требования

Процесс сварки плавлением регулируется следующими документами:

- ГОСТ 11969-79 (основные термины и обозначения);

- ГОСТ Р ИСО 5817-2009 (требования к качеству шва);

- ГОСТ Р 55143-2012 (параметры сварки);

- ГОСТ 30242-97 (описание и способы устранения дефектов).

Предъявляемые к швам требования зависят от назначения конструкции. Однако соединения должны иметь показатели твердости и прочности, приближенные к таковым у цельных элементов.

Методы контроля качества

При работе с конструкциями, не относящимися к категории ответственных, ограничиваются визуальным осмотром. Шов очищают от шлака и оксидного налета, снимают фиксаторы. Соединение должно быть равномерным, мелкочешуйчатым, иметь одинаковую ширину по всей протяженности. Сквозные отверстия, наплывы или посторонние включения должны отсутствовать. Для проверки ответственных конструкций применяют:

- радиационный метод;

- ультразвуковую дефектоскопию;

- магнитный контроль;

- капиллярный метод.

Дополнительная информация

Способ сварки плавлением выбирают с учетом поставленных задач. При частой работе на улице применяют газовую горелку или переносной дуговой аппарат. Полуавтоматическое оборудование подходит для сварки на месте. В промышленных условиях применяются автоматические агрегаты.

Особенности электрошлаковой сварки

Электрошлаковая сварка (ЭШС) применяется для массового вертикального соединения металлических деталей. Способ при невысокой себестоимости помогает получать качественные швы. Флюс защищает расплавленный материал от окисления, способствует лучшему прогреву металла. Плавящийся электрод или присадочная проволока являются легирующим компонентом.

Отсутствие дуги – главный отличительный признак этого метода. Электроэнергия передается шлаку, считающемуся проводником. Это способствует выделению нужного для расплавления тепла. Перед началом работы специальный электрод помещают в емкость с побочными продуктами. Способ сварки имеет такие особенности:

- большое расстояние между деталями, расположенными вертикально;

- отсутствие контакта сварочной ванны с кислородом (вся площадь остается под шлаком);

- небольшой расход флюса, легирование соединения плавящимся электродом;

- длительное пребывание шва в жидком состоянии, способствующее испарению газов.

Сущность технологии заключается в передаче тока шлаку, а от него – электроду и кромкам деталей. Стабильность процесса обеспечивается постоянной температурой, которая может достигать 1900-2000 °C.

Большая часть тепла попадает в сварочную ванну, далее энергия поступает к краям деталей.

Основные схемы

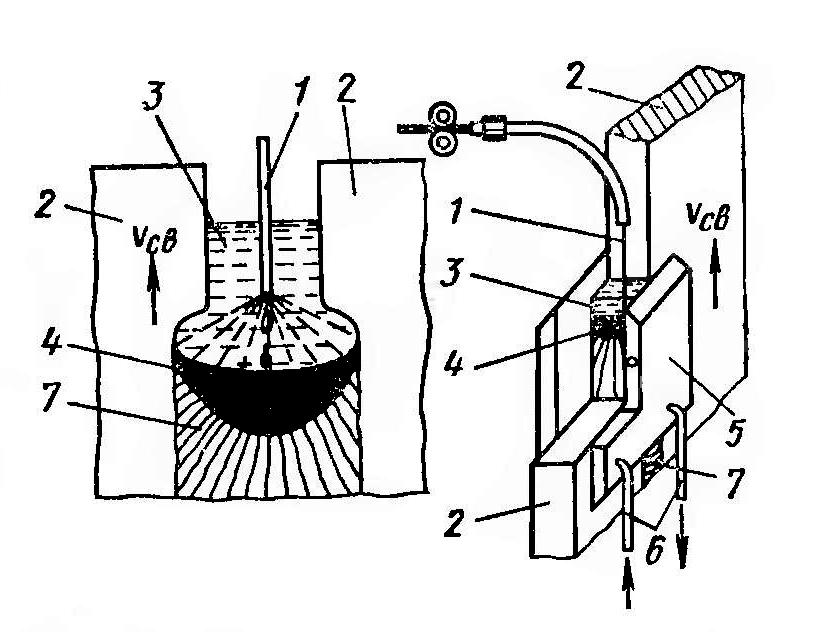

Электрошлаковый метод используют не только для соединения деталей, но и для отлива, наплавки. Сварку выполняют плавящимися электродами или мундштуками, присадочными прутками большого диаметра. Существует 6 основных схем работы, которые можно увидеть на изображении.

Стоит рассмотреть особенности каждого варианта:

- Первые 2 способа считаются самыми распространенными. Их применяют для соединения заготовок высотой 2-4,5 см с помощью присадки диаметром 3 мм.

- Третья схема может использоваться для сварки более массивных конструкций. Толщина каждой детали может достигать 12 см.

- Четвертый вариант отличается высокой производительностью.

- Пятая схема относится к категории узконаправленных методов. Ее используют при работе с низколегированными сталями. Высота листа может достигать 10 см.

- Шестая схема предназначена для создания габаритных конструкций без дальнейшей термической обработки. Толщина свариваемых заготовок может составлять до 6 см. Способ помогает получить прочный однородный шов.

Типы сварных швов и соединений

Технология ЭШС позволяет варить детали, находящиеся в разных пространственных положениях. Самыми используемыми считаются следующие виды швов:

- Стыковые соединения. Между деталями оставляют небольшое расстояние, что считается главной особенностью электрошлаковой технологии. Порядок разделки кромок и формирования сварных швов регулируется ГОСТ 15164. При сварке встык разных по толщине деталей утончают более толстый край. Допускается приваривание металлической пластины к менее массивной заготовке.

- Тавровые и угловые соединения. Применяются реже, чем стыковые. При использовании плавящегося мундштука сварные кромки разделывают K- или V-образным способом.

- Прямолинейные соединения. Выполняются в вертикальном положении. Допускается небольшой наклон.

- Кольцевые швы. Используются при работе со сферическими или цилиндрическими заготовками.

Технология считается узкоспециализированной. Ее применяют в судо- и автомобилестроении, создании мостов и других массивных конструкций. С помощью ЭШС сваривают опорные элементы прокатных станков, вес которых достигает 100 т. Технология может применяться при электрошлаковом переплаве. Ток в этом случае поступает не к присадочной проволоке, а к расплавляемому материалу. ЭШС не используют для:

- работы с тонкостенными элементами, которые под шлаком полностью расплавляются;

- формирования разнонаправленных соединений;

- сварки слишком массивных деталей, которые невозможно охватить ползунами.

Типы электрошлаковой сварки

Способы различаются видами присадочных материалов и способами их подачи.

С электродными проволоками

Материал выбирают с учетом типа сварочного аппарата, характеристик соединяемых металлов. Проволока поступает в пространство между деталями медленно. Ее подают сверху вниз, следуя за передвигающимися электродами.

С электродами большого сечения

В процессе сварки используются круглые или прямоугольные элементы увеличенного диаметра. Их придвигают к зазору по мере формирования расплава. В отличие от проволоки, электроды увеличенного сечения быстро образуют большой объем шовного материала.

С плавящимся мундштуком

Технология объединяет 2 предыдущих способа. Токопроводящие пластины устанавливают в положение, способствующее быстрому нагреву флюса. По направляющему мундштуку в сварочную ванну поступает проволока. Способ предназначен для формирования криволинейных соединений.

Подготовительные работы

Сварку начинают с выбора присадочных материалов и оборудования. После этого подготавливают детали к соединению.

Выбор сварочных материалов

Типы используемых для ЭШС проволок можно изучить с помощью таблицы:

Выбор режимов

Главными показателями являются:

- сила тока, I;

- снижение напряжения между шлаковой ванной и электродом, U;

- скорость поступления проволоки, Vе;

- скорость ведения электрода, Vсв;

- глубина шлаковой ванны, h;

- вылет проволоки, L;

- скорость колебаний электрода, Vk;

- число стержней, n;

- сечение электрода.

Для расчета силы тока применяют формулу I=(0,22Ve 90)n 1,2(Vсв 0,48Vп)ab, где a и b – высота и ширина заготовок. Скорость подачи присадки составляет: Vе= VсвF/S. Показатели Vk, L, h являются постоянными.

Выбор количества электродных проволок

Параметр зависит от габаритов свариваемых заготовок. Если толщина не превышает 5 см, работают с 1 проволокой. 2 электрода требуются, когда параметр составляет 5-12 см. При сварке более массивных элементов применяют 3 проволоки.

Подготовка изделий

Перед началом работы торцы деталей очищают от ржавчины, оксидной пленки. Для этого используют специальные шлифовальные машины. Кромкам придают нужные формы и размеры. Рекомендуют устанавливать детали с клиновидным зазором, увеличивающимся кверху. Угол раскрытия выбирают с учетом способа сварки и фиксации заготовок. Показатель чаще всего составляет 1-2°. Детали закрепляют планками или скобами, привариваемыми вдоль стыка. После завершения сварки фиксаторы срезают газоплазменным способом.

Технология электрошлаковой сварки

Процесс расплавления кромок деталей начинается после подачи флюса в сварочную ванну. Обрабатываемая область нагревается до нужной температуры. Существуют 2 метода создания шлаковой ванны:

- Твердый старт. Плавление начинается за счет горения электрической дуги. Нужные характеристики ванны поддерживают, подсыпая шлак.

- Жидкий старт. В рабочую зону подают расплавленный флюс. Материал предварительно нагревают в печи.

При использовании первого метода наблюдается повышенный расход электроэнергии из-за необходимости увеличения силы тока. Дно планки нужно засыпать металлическим порошком, требующимся для возбуждения дуги. В процессе нужно контролировать состояние расходных материалов, регулярно добавлять их.

Применяемое оборудование

Чаще всего для сварки электрошлаковым методом используют станок А535. Он работает с переменным током, подходит для создания продольных или кольцевых швов шириной не более 30 см. Аппарат имеет такие технические характеристики:

- толщина свариваемых заготовок – до 45 см;

- способ питания – подключение к сети 380 В;

- число электродов – 3;

- частота тока – 50 Гц;

- диаметр присадочной проволоки – 3 мм.

Реже используется станок А550. Сварка ведется тем же способом, что и при работе с предыдущим агрегатом. Однако технические характеристики станков несколько отличаются. В А550 устанавливают высоту хода автоматических ползунов, зависящую от толщины деталей.

Контроль качества

Появление дефектов ухудшает качество сварного соединения, делая его менее прочным. Для обнаружения недостатков предназначены специальные методы.

Характерные дефекты

При работе по технологии ЭШС сварные соединения могут приобретать такие недостатки:

- Горячие трещины. Возникают при работе с любыми видами сталей. Однако наиболее подвержены трещинам высокоуглеродистые сплавы. Способствует появлению дефектов и высокая скорость сварки при жесткой фиксации деталей.

- Холодные трещины. Появляются при соединении заготовок из среднелегированных сталей с ферритовой присадкой. Предотвратить появление дефектов помогает уменьшение глубины ванны, равномерный провар соединения.

- Иные дефекты. К ним относятся посторонние включения, поры, непровары. Появляются при несоблюдении правил сварки.

Способы контроля сварных швов

Соединения, получаемые в результате ЭШС, требуют комплексного исследования. Применяют такие методы контроля:

Преимущества и недостатки

К положительным качествам технологии относятся:

- Защищенность металла от окисления. Нет необходимости использовать аргон или другой газ.

- Равномерный разогрев, медленное остывание деталей. Повышение температуры начинается с флюсового слоя. Шлаковое покрытие поддерживает стабильный уровень нагрева. Это положительно влияет на качество шва.

- Минимальное влияние силы тока на процесс формирования соединения. Прогрев происходит не из-за дуги, а благодаря шлаку. Расплавление не прекращается после отключения станка от электросети.

- Возможность сваривания толстых деталей за 1 проход. Необходимость формирования многослойных швов отсутствует. При использовании 2 электродов можно соединять заготовки толщиной более 20 см.

- Минимальный расход шлака. Объем материала не превышает 5% от массы металла. Затрачивается небольшое количество энергии. Потери, свойственные другим технологиям сварки, отсутствуют.

- Высокий КПД. При минимальных денежных вложениях можно выполнять объемные сварочные работы.

- Автоматизация большей части сварочных процессов.

- Сокращение длительности подготовительного этапа. Необязательно разделывать кромки. Зазор между деталями заполняется расплавом.

К недостаткам метода можно отнести:

- невозможность формирования некоторых видов швов (способом ЭШС выполняют лишь вертикальные или подобные им соединения);

- непрерывность процесса;

- зернистость корневого слоя, снижающая прочность шва.

Параметры шва (ширину, глубину, внешний вид) можно менять, используя тот или иной режим. Главными факторами считаются:

- места установки электродов;

- скорость ведения сварки;

- число электродов;

- электрические параметры.

Дополнительные величины должны устанавливаться в соответствии с основными. Малейшие изменения отражаются на свойствах шва. При небольшой удельной силе тока электрошлаковая сварка протекает стабильно. С ее помощью можно соединять стержни с металлическими листами.

Электрошлаковая сварка

Главной особенностью электрошлаковой сварки (ЭШС) является принципиальное различие процесса электрошлаковой сварки в его начале и дальнейшем протекании, когда сварочная цепь электрического тока проходит по электроду, жидкому шлаку и основному металлу, обеспечивая расплавление основного и присадочного металлов, а также постоянно поступающего в ванну специального флюса. Ванна расплавленного шлака за счет меньшей, чем у расплавленного металла плотности, постоянно находясь в верхней части расплава, исключает воздействие окружающего воздуха на жидкий металл и очищает капли электродного металла, проходящие через шлак, от вредных примесей.

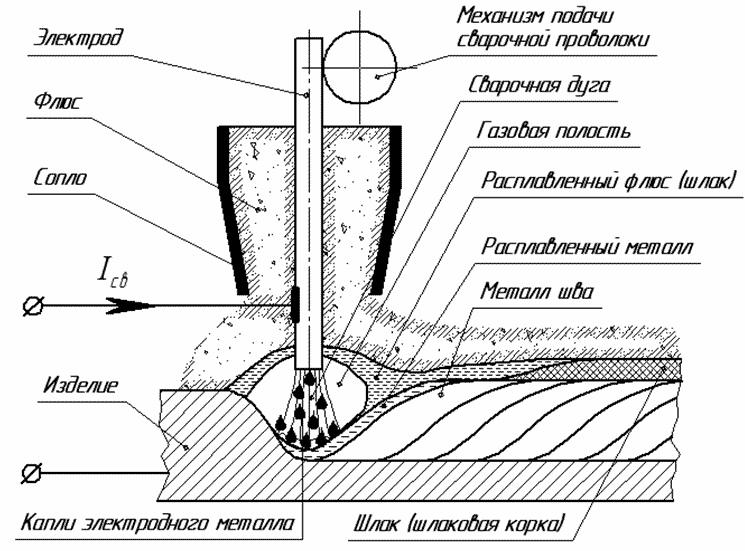

Разработано несколько способов электрошлаковой сварки (рис. XII.1). Наибольшее практическое применение имеет электрошлаковая сварка проволочным электродом (одним или несколькими) с колебаниями или без колебаний, пластинчатым электродом большого сечения, плавящимся мундштуком.

XII.1. Схема процесса и разновидности электрошлаковой сварки

а — одним проволочным электродом с неподвижной осью или с колебанием электрода; б — двумя проволочными электродами с их колебанием; в — пластинчатыми электродами; г — плавящимся мундштуком; 1 — свариваемая деталь; 2 — ванна расплавленного шлака; 3 — электрод; 4 — расплавленные электродный и основной металлы; 5 — сварной шов; 6 — пластинчатый электрод; 7 — мундштук; 8 — медные пластины

Электрошлаковая сварка имеет следующие технико-экономические достоинства: высокую устойчивость процесса, мало зависящую от рода тока, и нечувствительность (благодаря тепловой энергии шлаковой ванны) к кратковременным изменениям тока и даже его прерыванию; электрошлаковый процесс устойчив при плотностях тока 0,2—300 А/мм 2 и возможен при использовании проволочных электродов диаметром 1,6 мм и менее и пластинчатых электродов сечением 400 мм 2 и более;

высокую производительность. По скорости плавления присадочного металла электрошлаковая сварка вне конкуренции. Она позволяет допускать нагрузку на электрод до 10 000 А;

высокую экономичность процесса. На плавление равных количеств электродного металла при ЭШС затрачивается на 15—20% меньше электроэнергии, чем при дуговой сварке. Расход флюса меньше, чем при дуговой сварке, в 10—20 раз и составляет около 5% расхода электродной проволоки;

отсутствие необходимости в специальной подготовке кромок свариваемых деталей и малую чувствительность их к качеству обработки;

высокое качество защиты сварочной ванны от воздуха;

недефицитность и сравнительно низкую стоимость сварочных материалов;

возможность получения за один проход сварных соединений теоретически любой толщины.

Недостатками электрошлаковой сварки являются:

- производство сварки только в вертикальном или в близком к вертикальному положению (отклонение от вертикали не более 30°) свариваемых плоскостей;

- недопустимость остановки электрошлакового процесса до окончания сварки. В случае вынужденной остановки в сварном шве возникает дефект. В таком случае сварной шов подвергают ремонту или полностью удаляют и вновь заваривают;

- крупнозернистая структура в металле шва и зоне термического влияния и связанная с этим низкая ударная вязкость металла сварного соединения при отрицательных температурах;

- необходимость изготовления и установки перед сваркой технологических деталей (планки, «стартовые карманы», формирующие устройства и др.).

Электрошлаковая сварка применяется при сварке прямолинейных, криволинейных и кольцевых швов. Минимальная толщина деталей, образующих стыковое соединение при ЭШС без технологических затруднений, находится в пределах 25—30 мм. Экономически целесообразнее использовать ЭШС при изготовлении толстостенных конструкций, а также при изготовлении конструкций из низко- и среднеуглеродистых, низко-, средне- и высоколегированных сталей, чугуна и цветных металлов (алюминия, титана). Кроме того, ЭШС применяют для наплавки различных сплавов на низкоуглеродистые и низколегированные стали.

Электрошлаковой сваркой могут быть выполнены стыковые, угловые и тавровые соединения с конфигурацией шва: прямолинейной, кольцевой, переменного сечения, переменной кривизны.

Самым распространенным и простым с точки зрения техники сварки является стыковое соединение. Угловые и тавровые соединения встречаются реже, поскольку по технологическим или конструктивным соображениям их заменяют стыковыми соединениями.

Подготовка деталей к сборке и сварке

Пригодность деталей к ЭШС в основном определяется чистотой обработки торцевых поверхностей свариваемых кромок и состоянием боковых поверхностей кромок, по которым будут перемещаться устройства, формирующие шов.

Для сварки металла толщиной до 200 мм торцевые поверхности кромок подготовляют газорезательными машинами. Величина отдельных гребешков и выхватов не должна превышать 2—3 мм, а максимальное отклонение от прямоугольности реза должна быть не более 4 мм. При толщинах металла свыше 200 мм, а также для кольцевых швов и деталей из легированных сталей в большинстве случаев применяют механическую обработку.

Боковые поверхности деталей, выполненных из проката, обычно зачищают от ржавчины и окалины наждачными кругами. Боковые поверхности литых и кованых деталей подвергают механической обработке на ширину 60—80 мм от торца кромки с чистотой R 80— R 40. В тех случаях, когда применяют для сварки неподвижные формирующие устройства (медные водоохлаждаемые или стальные привариваемые), боковые поверхности литых деталей не обрабатывают.

При сборке стыковых соединений прямолинейных швов смещение кромок (депланация) не должно превышать 2—3 мм. При сварке деталей разной толщины перед сборкой более толстую кромку сострагивают или на тонкую кромку устанавливают по всей длине стыка выравнивающую планку, которую после сварки сострагивают. При сварке деталей разной толщины используют специальные ступенчатые ползуны. Случайные смещения кромок не должны превышать 1—2 мм.

Допуски на смещение кромок для кольцевых швов меньше. Максимальная разность диаметров стыкуемых деталей не должна превышать ±0,5 мм, а наибольшее смещение кромок при сборке должно быть не более 1 мм. При сварке кольцевых швов цилиндрических изделий большого диаметра с малой толщиной стенки, свальцованных из проката без механической обработки кромок, смещение кромок не должно превышать 3 мм.

При сборке под сварку для уменьшения депланации листов обычно используют шайбы-пластины с двумя круглыми отверстиями или другие приспособления. Эти пластины пропускают в зазор между листами, а в отверстия (диаметром ≈40 мм) забивают цилиндрические клинья со скосом.

Перед сваркой сборочные приспособления следует удалять и заменять закрепляющими устройствами, которыми чаще всего служат скобы, привариваемые с тыльной стороны стыка. При большой толщине листов, когда скорость сварки невелика, вместо скоб можно применять пластины, привариваемые односторонними швами с лицевой стороны и удаляемые в процессе сварки, фиксирующие скобы или пластины устанавливают через 500—800 мм. Пластины приваривают так, чтобы шов заканчивался за 60—80 мм от торцевой поверхности кромок.

Для получения точных размеров готового сварного изделия необходимо собирать детали с зазором, учитывающим деформации соединяемых деталей при сварке. Следует различать расчетный, сварочный и сборочный зазоры. Сварочный зазор обычно принимают на 1—12 мм больше расчетного.

В действительности изделие собирают с большим так называемым сборочным зазором. Сборочный зазор в нижней части стыка равен сварочному зазору. В верхней части стыка сборочный зазор следует увеличивать на 2—4 мм на каждый метр длины стыка.

Электрошлаковые швы формируют с помощью водоохлаждаемых ползунов или медных подкладок, а также приваривающимися подкладками или замковыми соединениями.

Для начала электрошлакового процесса и выведения его за пределы сварного соединения используют входной карман и выходные планки.

Возбуждение электрошлакового процесса

Возбуждение элсктрошлакового процесса заключается в расплавлении флюса и нагреве образовавшейся шлаковой ванны до рабочей температуры.

В производстве находят применение следующие способы наведения шлаковой ванны: «твердый старт», когда сварочный флюс вначале плавится теплом электрической дуги во входной планке, а затем шунтируется подсыпаемым и расплавляющимся флюсом, и «жидкий старт», когда в пространство, образуемое свариваемыми деталями и формирующими водоохлаждаемыми устройствами, заливают жидкий флюс, который предварительно расплавляют в отдельной печи.

При «твердом старте», желательно принимать более высокое сварочное напряжение (в процессе горения дуги), чем при стабильном электрошлаковом процессе. Для более легкого возбуждения дуги на дно входной планки засыпают металлический порошок, стружку, термитные смеси или устанавливают металлические вставки.

Сварочные материалы и оборудование

Флюсы для электрошлаковой сварки должны удовлетворять следующим требованиям:

- быстро и легко устанавливать электрошлаковый процесс в широком диапазоне напряжений и сварочных токов;

- обеспечивать достаточное проплавление кромок основного металла и удовлетворительное формирование поверхности шва без подрезов и наплывов;

- расплавленный флюс не должен вытекать в зазоры между кромками и формирующими шов устройствами при существующей точности сборки и отжимать ползуны от свариваемых кромок;

- образовывать шлак, легко удаляющийся с поверхности шва;

- способствовать предотвращению пор, неметаллических включений и горячих трещин в металле шва.

Для начала электрошлакового процесса применяют флюс АН-25. Он электропроводен в твердом состоянии и имеет высокую электропроводимость в расплавленном состоянии.

Электрошлаковую сварку и наплавку чугуна ведут на флюсах АНФ-14 и АН-75.

Флюс перед употреблением прокаливают в электрической печи согласно требованиям паспорта или технических условий при 300— 700 °С в течение 1—2 ч. Толщина слоя флюса 80—100 мм.

При ЭШС электродным металлом может быть проволока, пластина, труба и лента. Как правило, используют проволоку сплошного сечения диаметром 3 мм, но можно применять проволоку и других диаметров (1—2 или 5—6 мм).

Химический состав электродного металла выбирают в соответствии с основным металлом и требованиями к служебным характеристикам металла шва. Лучшим вариантом ЭШС считается такой, когда металл шва и основной близки по химическому составу и механическим свойствам. Такая однородность сварного соединения обеспечивает наилучшие условия для изготовления сварного изделия и его эксплуатации.

Наиболее просто это достигается применением в качестве электродного металла пластин или стержней по химическому составу, аналогичных основному металлу.

При сварке плавящимся мундштуком, когда мундштуки представляют собой набор трубок из низкоуглеродистой стали, металл шва легируют, используя проволоку соответствующего состава.

Благодаря большой хорошо перемешивающейся ванне расплавленного металла электрошлаковую сварку возможно вести несколькими электродами, которые значительно отличаются один от другого по химическому составу, и получать металл заданного состава.

При ЭШС иногда применяют дополнительно присадочные металлические материалы, подаваемые в шлаковую ванну. Они расплавляются за счет теплоты в шлаке и попадают в металлическую ванну, участвуя в образовании шва. Дополнительное легирование металла шва возможно через покрытие плавящегося мундштука.

Для электрошлаковой сварки используют комплекс оборудования, включающий сварочную аппаратуру и вспомогательное оборудование. Такой комплекс называется сварочной установкой. Установки для ЭШС подразделяют на универсальные и специальные. На монтаже в основном применяют универсальные установки. Для каждого способа ЭШС существуют различные установки, которые укомплектованы сварочным аппаратом и источником сварочного тока.

И шлака вам побольше: все об электрошлаковой сварке

Виды сварки

Это тоже сварка. Тоже металлов. Тоже через нагревание соединяемых деталей. Вот только тепло для этого нагревания формируется от тока, который проходит через оплавленный шлак. Зачем такие трудности, когда можно нагреть детали без лишней возни?

А вот зачем: это классный способ для сварки в самых проблематичных для сварщиков плоскостях — вертикальных. Или для работы с металлическими кромками большой толщины, которые также являются весьма непростыми объектами для мастеров.

Подробнее о способе сварки

Как выполняется электрошлаковая сварка?

Теперь официально: электрошлаковая сварка ЭШС – способ, основанный на выделении тепла в результате прохождения тока через специальный расплавленный шлак. Этот шлак плавится в ванне – пространстве между краями соединяемых металлических деталей. В ванну погружается электрод из металлического стержня, чтобы ток шел между электродом и металлом детали.

Температура в шлаковой ванне должна быть очень высокой, вплоть до 1600 – 1700°С, во всяком случае она должна превышать уровень температур плавления электрода и основного металла. Когда проволока электрода расплавляется, дуга гаснет, и дальнейший процесс идет за счет тепла, получаемого от тока в шлаке. Дальше плавка является уже бездуговой.

Немного физики и шлака

Схема электрошлаковой сварки в принципе несложная: когда в шлаке плавится электрод и кромка заготовки, расплавленный металл оседает на дно, формируя новую – металлическую ванну. Эта ванна твердеет и формирует в итоге сварочный шов. Электрод в таком процессе всегда подается сверху вниз.

Это технология принудительного образования сварочной ванны, которая отлично подходит при вертикальных осях швов. Суть этой технологии – искусственное охлаждение той самой «новой» металлической ванны.

Причем здесь шлак? Главная его функция – превращение энергии электрической в тепловую. Поэтому сам шлак должен быть электропроводным. Проводимость шлака – величина, к сожалению, не постоянная. Она резко повышается с ростом температуры, особенно в состоянии плавления. А при понижении температуры шлак вовсе перестает проводить ток.

Этот фактор никак не облегчает рабочий процесс. Главное условие стабильности сварки – это постоянная температура в шлаковой ванне.

Конечно, проводимость зависит и от состава шлака. Если в нем присутствует, к примеру, титан, шлак является неплохим проводником даже в твердом состоянии при обычной температуре. Это называется электронной проводимостью. Что же касается привычной проводимости, появляющейся в жидком расплавленном шлаке, она называется ионной.

Фтористый кальций также является весьма желанной составной частью шлака: электропроводность с ним просто отличная, она помогает сэкономить и время, и энергию, которые нужна для трансформации дугового этапа плавления в электрошлаковому.

Классификация типов электрошлаковой сварки

Схема аппарата для электрошлаковой сварки.

Электрошлаковая сварка может подразделяться по самым разным критериям.

По типу формирования сварочной ванны:

- свободное формирование ванны;

- принудительное формирование ванны.

Если принять во внимание тип электродов и способ их погружения в сварочную ванну, ЭШС делится на три вида:

ЭШС с проволокой

По данной технологии электродная проволока подается в сварочную шлаковую ванну постепенно, по ходу их расплавления. Электроды передвигаются в горизонтальной плоскости медленно и ровно – их движение поступательное.

В результате обеспечивается ровное нагревание толщины кромок свариваемых металлических заготовок. Немаловажный фактор: для реализации данного способа нужен практический опыт сварщика, новичкам здесь будет непросто.

ЭШС с пластинами

Это метод с использованием электродов в виде пластин и с большим диаметром, который нужен для того, чтобы максимально перекрыть зазор между соединяемыми заготовками. Пластинки электродов фиксируются, чтобы подаваться в ванну через короткие промежутки времени – в зависимости от того, хватает ли расплавленного металла в ванне для заполнения зазора между поверхностями.

Следует ответить, что конструкция аппаратов для ЭШС пластинами или электродами с большим диаметром проще в использовании, чем при ЭШС с помощью проволоки.

Электроды с большим диаметром бывают разной формы: их сечения могут быть прямоугольными или круглыми, если нужно работать с заготовками цилиндрической формы. Они бывают даже полые внутри, заполненные металлической крупкой.

ЭШС плавящимся мундштуком

По своей сути это комбинация двух первых технологий. Пластина из электрода также фиксируется в зазоре, в который подается проволока с помощью направляющих трубок. В процессе сварки пластины неподвижны, потому что расплавленного металла в ванне вполне достаточно за счет подающейся проволоки.

Данная технология может применяться при сварке кромок любой толщины, а шов может достигать в длину трех метров и даже больше. С ее помощью можно варить сложные криволинейные швы.

В аппарат для ЭШС с мундштуком входит специальный переносной механизм для подачи проволоки. Все детали и мелкие конструктивные элементы в ЭШС описаны в ГОСТе 15164.

Виды сварных соединений.

Какие выводы можно сделать? Для сварки металлических деталей с краями большой толщины нужно использовать либо специальные колебательные движения электродов для постепенности прогревания, либо электроды с пластинами или большого диаметра. А самым лучшим вариантом будет сочетание этих способов.

В промышленности чрезвычайно популярна сварка проволокой. Это швы самой разной формы с любой длиной, края деталей любой толщины: от 20-ти до 600 миллиметров. Если применяются пластины, варить можно швы тоже любой толщины, но с ограниченной длиной до 1,5 метров. Пластинчатая ЭШС возможна с чугунными электродами, ведь из чугуна практически невозможно сделать проволоку.

Особенности и отличия ЭШС, плюсы и минусы

Для начала определимся с особенностями ЭШС в сравнении с дуговой технологией – как ручной, так и автоматической.

Экономия ресурсов

При ЭШС ток проходит через шлак, поэтому в процессе нет никакого разбрызгивания, которое обычно имеет место в дуговой сварке из-за массивного выделения газов. Шлак не разбрызгивается вообще. Благодаря этому факту сварочная шлаковая ванна может оставаться открытой.

Шлак подается в нее очень понемногу: его количество должно быть таким же, как в шлаковой корке толщиной 1,5 мм на поверхности сварочного шва. Такие малые дозы делают возможной высокую производительность и экономию электроэнергии, она полностью расходуется на плавку металла и электрода.

Кроме этого, плавление краев металлических заготовок проводится на значительно большем расстоянии от электрода. Такое практически невозможно при дуговой сварке.

Экономный расход шлака составляет около 5% от веса металла, наплавленного по ходу процесса. Это почти в двадцать раз меньше, чем при дуговой сварке с использованием флюса и в четыре раза меньше, чем в технологии с открытой электрической дугой.

Любая толщина металла по плечу

Схема электрошлаковой сварки.

Электрошлаковая сварка – истинная любимица в тяжелом машиностроении благодаря огромным возможностям в сварке массивным металлических деталей с кромками большой толщины. На один электрод можно осуществить сварку одним проходом краев с толщиной от 150-ти до 200 мм.

А если электродов несколько, то толщина кромок практически не ограничена. Эти свойства делают технологию ЭШС весьма перспективной в промышленности.

Оборудование для ЭШС

Технология электрошлаковой сварки относится к особым методам. Оборудование и расходные материалы для нее тоже особые. Это касается, прежде всего, химического состава многочисленных вариантов флюсов, предлагаемых на рынке для ЭШС.

- Марганцевые флюсы с высокими долями кремния и железа. Отлично подходят для работы со сталями низколегированных типов.

- Низкокремниевые марганцевые флюсы также предназначены для сталей теплоустойчивого типа перлитного класса, а также для низко- и среднелегированных сплавов стали.

- Безмарганцевые низкокремнистые смеси подходят для бронированных металлов.

- Фторидные флюсы выбирают для сварки деталей из нержавейки или чугуна.

Пара слов о сварочном шве высокого качества.

Качество сварочного шва – самый главный в итоге критерий эффективности всех технологий работы по металлу. Особенность ЭШС в виде минимального и очень постепенного пополнения шлаковой ванны новыми дозами флюса выливается в постоянный химических состав металла сварочного шва. А это напрямую влияет на его высокое качество.

Мы уже писали выше, что электрошлаковая сварка проводится при вертикальном положении оси шва. Благодаря этому факту газовые пузыри и частицы шлака всплывают и удаляются легче и быстрее, чем при горизонтальном положении. Вследствие этого пустоты шва заполняются металлом намного лучше.

При ЭШС практически не образуются поры и никакие другие участки низкой плотности, по крайней мере, эти дефекты наблюдаются намного реже и в меньшем количестве, чем при дуговой сварке в нижнем расположении.

Еще одно преимущество связано с оптимальным направлением роста кристаллов в швах. Это явление исключает появление зоны «слабины», которая обычно появляется в широких швах большой толщины, если процесс проходит в нижнем положении. Кроме того, снижается риск формирования кристаллизационных дефектов в швах.

Электрошлаковая сварка.

Следующее преимущество – отличные температурные условия для рабочей зоны. Нагревание краев металлических деталей стартует на поверхностном уровне шлаковой ванны, а расплавление этих краев начинается лишь в самой близости от вновь образованной металлической ванны.

Между этими процессами – началом подогрева краев свариваемых металлических заготовок и их расплавлением проходит совсем небольшое время – всего 2 – 3 минуты. Но их вполне хватает, чтобы скорость нагрева и скорость следующего за ним охлаждения были ниже, чем при других способах сварки. Это называется стабильностью, что напрямую работает по высокое качество шва.

Перед сваркой по технологии ЭШС кромки металлических деталей разделывать не нужно. Их складывают с зазором, который по идее заменяет эту разделку. Такой подход позволяет снизить ресурсные затраты при подготовке кромок к процессу сварки.

Электрошлаковая сварка предполагает симметричное расположение электродов. Поэтому при ее использовании нет никаких угловых изменений в виде деформации. Если толщина свариваемых металлов небольшая, например, в пределах 40 – 50 мм, ресурсные затраты на ЭШС выше, чем при дуговой сварке по флюсовой технологии, так что тонкие детали лучше варить без шлака.

А вот если толщина кромок большая, выше, например, 100 мм, то применять лучше ЭШС, которая намного производительнее и экономичнее дуговой.

Конечно, есть и кое-какие недостатки. Ориентация шва должна быть только вертикальной, иногда это не очень удобно. Процесс сварки должен быть непрерывным в обязательном порядке, в противном случае могут образоваться дефекты, в результате чего придется делать повторную сварку. Шов при ЭШС отличается своеобразной структурой – она особая, крупнозернистая.

Где и зачем нужна ЭШС

Режимы электрошлаковой сварки.

Экономия металлов, их долговечность и надежность, снижение металлоёмкости конструкций с одновременным повышением их прочности – только часть задач постоянного характера, которые стоят в отраслях, связанных с современным машиностроением.

Давно высчитано, что при производстве сварных металлических конструкций затраты на промежуточные ресурсы и расходные материалы составляют больше половины общих расходов. Особенно это актуально для отраслей, касающихся массивного крупногабаритного оборудования разного толка, но больше всего газовой, нефтяной и энергетической.

Если с самого начала электрошлаковая технология была изобретена исключительно для сварки в вертикальном положении, то в последующем обнаружились серьезные преимущества этого способа с точки зрения экономии ресурсов.

Теперь ЭШС – главный метод в работе с металлическими деталями большой толщины. Более того, на сегодняшний день ЭШС используется не только в сварке. Этот процесс отлично подходит в производстве слитков и отливок.

Важно знать перед работой

Есть ряд нюансов, о которых нужно помнить всегда:

- – тщательнейшая очистка поверхностей в месте сварки от грязи и любых следов окисления. Если этого не сделать, внутри шлаковой ванны потеряется одно из самых главных достоинств: стабильность плавления.

- Еще одно обязательное условие – соблюдение одной и той же температуры нагрева металла и плавления, это должна быть наибольшая приближенность.

Регулировка электрической дуги должна быть под особым контролем. Если вдруг в шлаковой ванне произойдет дуговой разряд, в шве появятся дефекты – это довольно распространенная причина.

Читайте также: