В чем заключается сущность плазменной сварки

Обновлено: 15.05.2024

Чтобы металлические конструкции изделия были прочными и качественными, для соединения важных частей из стали применяется сварка. Эта технология используется на протяжении многих лет и за период ее существования появилось множество разновидностей, которые позволяют работать с разными материалами.

Плазменная сварка является популярной разновидностью, которую применяют многие опытные сварщики. В ее основе лежит принцип расплавления сплавов узконаправленной струей плазмы, которая обладает огромной энергией. Этот вид технологии используется для соединения некоторых марок нержавеющих сталей, тугоплавких и многих цветных металлов, а также изделий из разных материалов. Но все же перед тем как приступать к сварочным работам стоит предварительно рассмотреть важные особенности.

Сущность плазменной сварки

Плазменная сварка металла основывается на использовании технологии аргонодуговой технологии. Различие между этими двумя технологиями состоит в особенностях дуги. В отличие от электрической дуга плазма имеет вид сжатой плазменной струи, которая обладает мощной энергией.

Чтобы понять, в чем заключается сущность плазменной сварки, требуется для начала рассмотреть, что такое плазма и условия ее возникновения. Плазмой считается состояние газа при его частичной или полной ионизации. Это означает, что в его основу могут входить не только нейтральные молекулы и атомы, но и электроны, ионы, имеющие определенный электрический заряд, состоящие полностью из заряженных частиц.

Для перевода газа в состояние плазмы требуется провести ионизацию большей части его молекул и атомов. Чтобы это получить, необходимо приложить к электрону, входящему в основу атома, усилие, превышающее его энергию связи с ядром и помочь оторваться от него. Именно в этом состоит сущность плазменной сварки.

Особенности и характеристики процесса

Чтобы понять, что такое плазменная сварка, стоит рассмотреть ее важные особенности, а именно как производится процесс. Во время него обычно в области сваривания применяется очень высокая температура, которая образуется при принудительном уменьшении размеров сечения дуги и повышении ее показателей мощности.

В результате получается сварка плазменной струей, при которой показатели температуры могут доходить до 300000С. А вот при аргонодуговой сварке они могут быть всего 5000-70000С. Во время сварочного процесса дуга приобретает цилиндрическую форму, именно это позволяет сохранять одинаковый показатель мощности по всей длине.

Во время проведения плазменного сваривания наблюдается высокое давление дуги на поверхность свариваемых металлических элементов. Именно это позволяет оказывать воздействие практически на все виды металлов и сплавов.

Стоит отметить! Плазменную технологию сваривания можно применять при небольших величинах электрического тока. Процесс может осуществляться при 0,2-30 А.

Все эти особенности делают этот вид сварки практически универсальным. Он может с успехом применяться в труднодоступных зонах, при соединении тонких алюминиевых листов без возможных прожогов. Незначительное изменение расстояния между электродом и деталью не оказывает сильного воздействия на прогревание, а это значит, не влияет на качество шва, как это бывает в других видах сварки.

За счет того, что во время плазменной технологии наблюдается большая глубина прогревания деталей, это позволяет обходиться без предварительной подготовки кромок. Допускается проводить сваривание металлов с неметаллами.

В итоге происходит повышение производительности работ, уменьшение температурной деформации сварного соединения, это значит, что деталь конструкции не ведет. А вот сварка плазморезом позволяет проводить не только сваривание металлических конструкций, но и обеспечивает качественное разрезание металлов и неметаллов в разном положении.

Преимущества и недостатки

Плазменная сварка и резка является востребованной технологией, при помощи которой производят сваривание конструкций разного размера. Этот процесс имеет ряд положительных качеств:

- повышенный показатель температуры плазмы, который может доходить до 300000С;

- небольшое поперечное сечение дуги;

- в отличие от газовой сварки скорость металла с толщиной от 5 до 20 см по плазменной технологии выше три раза;

- наблюдается высокая точность сварных соединений, которые получаются в процессе плавления;

- качество проведенных работ не требует проведения дополнительной обработки краев изделий;

- плазменный сварочный процесс может применяться практически для любых типов металла. К примеру, при помощи него можно варить изделия из запорожской стали, меди, алюминия, чугуна;

- во время проведения сварочных работ металл не подвергается деформациям, даже при вырезании сложных фигур;

- плазменная технология предполагает проведение резки металлической поверхности, которая не прошла предварительную подготовку. К примеру, ее можно применять в случаях, когда на изделии присутствует ржавчина, краска;

- нет необходимости применять аргон, ацетилен, кислород. Это позволяет существенно сэкономить;

- наблюдается высокая степень безопасности проводимых работ. Это связано с тем, что во время сваривания не применяются баллоны с газом, которые выделяют токсичные пары. Также при неправильном применении и хранении они могут взорваться.

У плазменного сварочного процесса имеются некоторые недостатки:

- во время его проведения происходит частичное рассеивание энергии в пространство;

- требуется использование плазмообразующего газа;

- обязательно должно проводиться охлаждение плазмотрона при помощи воды;

- высокая стоимость сварочных аппаратов.

Принцип работы

Перед тем как приступать к плазменной сварке стоит рассмотреть ее принцип работы. Во время процесс подается мощный электрический разряд, который превращает рабочую среду в плазменную. Образуется газ, который имеет высокую температуру.

За счет воздействия на металлическую поверхность потока ионизированного газа, проводимого электрическим током, происходит плавление металлической основы. Во время нагревания дуги газ подвергается ионизации, уровень которой увеличивается с повышением температурных показателей газа.

Плазменная струя, которая обычно имеет сверхвысокую температуру, повышенная мощность, это все формируется из обычно дуги после сжатия, вдувания в дугу. Она образуется при помощи плазмообразующего газа, в качестве которого часто применяется аргон, в редких случаях используется водород, гелий.

Плазменная сварка прямого действия

Что такое плазменная сварка прямого действия? Этот метод является распространенным, он осуществляется благодаря электрической дуге, которая образуется между электродом и рабочим изделием.

Технология плазменной сварки имеет некоторые характерные особенности:

- Плазменная сварка алюминия должна выполняться с максимальной осторожностью. Это связано с тем, что данный металл плавится при температуре 660,3 градусов.

- Обязательно нужно внимательно контролировать процесс, чтобы не допустить пропал.

- В инструкции к сварочным аппаратам всегда указывается таблица, в которой обозначается рекомендованная сила тока для каждого вида металла. К примеру, плазменная сварка нержавейки выполняется на среднем токе, а стали - на высоком.

Обратите внимание! В дуге с прямым действием изначально происходит возбуждение дуги на малых токах, между соплом и заготовкой. После того как плазма прикасается к свариваемой детали образуется основная дуга прямого действия.

Питание дуги производится при помощи переменного или постоянного тока с прямой полярностью. Ее возбуждение выполняется осциллятором.

Плазменная сварка косвенного действия

Перед тем как приступать стоит рассмотреть, что такое плазменная сварка косвенного действия. Во время этого метода образование плазмы осуществляется так же, как и при технологии прямого действия. Отличие состоит в том, что источник питания подключается к электроду и соплу, в результате этого между этими элементами образуется дуга, и на выходе из горелки появляется плазменная среда.

Скорость выхода потока плазмы находится под контролем давления газа. Секрет состоит в том, что газовая смесь при переходе в состояние плазмы увеличивает объем в 50 раз и благодаря этому вылетает из аппарата в виде длиной струи. Энергетические показатели расширяющегося газа совместно с тепловой энергией делают плазму мощным источником энергии.

К преимуществам сварки косвенного действия можно отнести:

- обеспечивает бесперебойный рабочий процесс;

- позволяет существенно сэкономить затраты на электрический ток;

- за счет того, что во время сварочного процесса применяется высокое давление, газовые смеси практически не разбрызгиваются;

- этот вид отлично подходит для сварки и резки металлов.

Важно! Плазменная сварка и резка металлов должна проводиться с использованием правильных режимов. Они должны осуществлять правильную подачу тока, учитывать типы свариваемых материалов, их показатели толщины, диаметр сопла плазмотрона. Для резки разных материалов должны применяться разные виды газов.

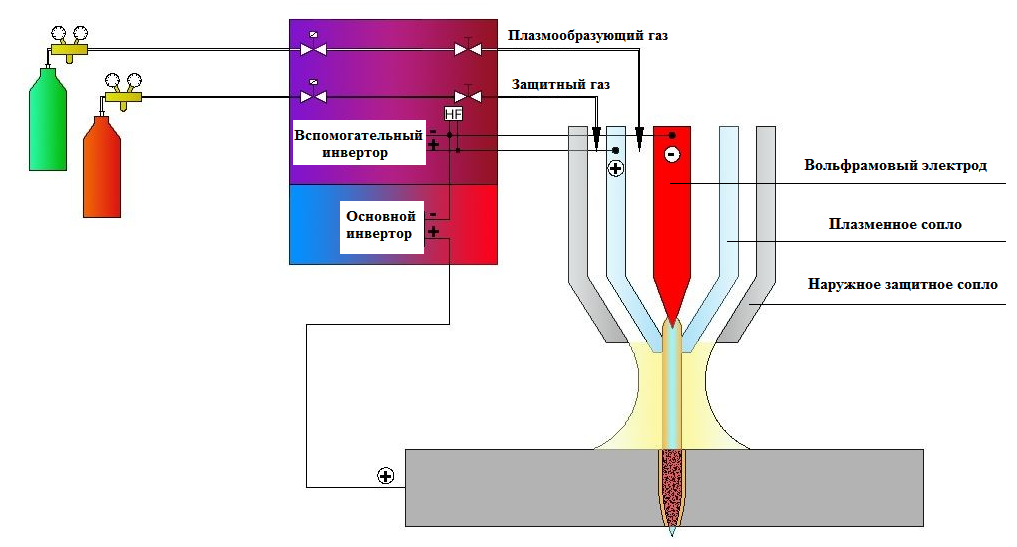

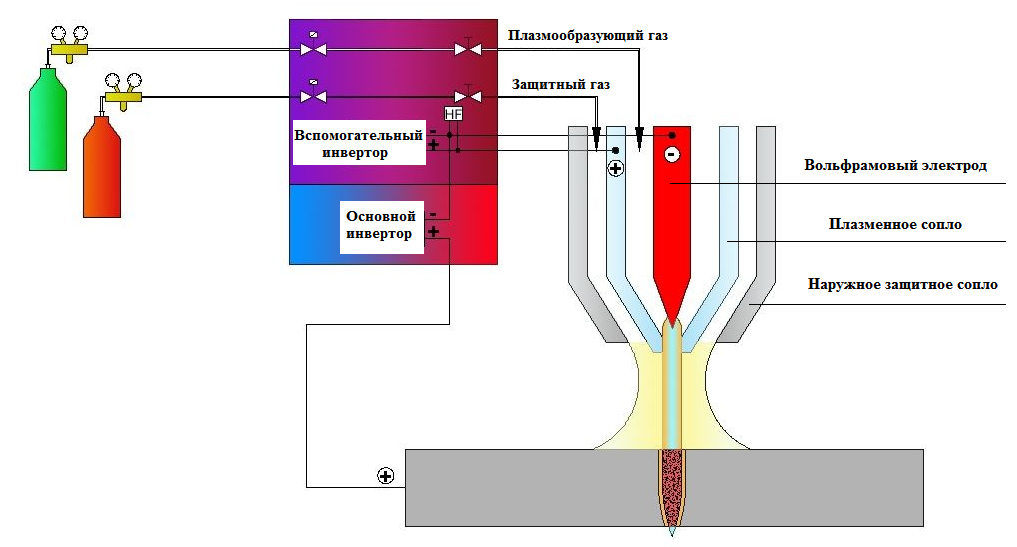

Устройство и принцип работы плазмотрона

Во время плазменного сварочного процесса применяется специальный аппарат, который выполняет роль плазменного генератора, он называется плазмотроном. Это устройство применяет энергию электричества для преобразования газа в состояние плазмы для сварки, которая в дальнейшем применяется для создания сварочной дуги.

Применяется два вида устройств, которые работают по схеме косвенного и прямого преобразования дуги. Плазмотрон для сварки плазмой идет прямого действия, когда в качестве катода применяется вольфрамовый электрод, а анода - свариваемая поверхность. Именно это приводит к тому, что дуга приобретает цилиндрическую форму.

К основным узлам плазмотрона относят:

- Вольфрамовый электрод (катод). Он образует одну связку с устройством подачи плазмообразующего газа.

- Корпусная часть прибора.

- Сопло с формообразующим наконечником.

- Термостойкий изолятор.

- Система охлаждения, для которой применяется водная струя.

- Пусковое устройство.

Для возбуждения основной дуги к поверхности металла от устройства подключается кабель с положительным зарядом. Появившаяся дуга ионизирует газ, который поступает из баллона или компрессора в камеру под давлением. При разогревании во время ионизации газ расширяется и выбрасывается из камерного пространства в форме струи с высокой кинетической энергией.

Стоит отметить! Чтобы облегчить розжиг основной дуги, в область камеры плазмотрона встроен вспомогательный электрод, который выполняет функции анода. При включении плазмотрона в сеть и запуске, данный электрод получает положительный заряд и образует дугу с вольфрамовым катодом.

Важные требования

Возможно, для многих плазменно-дуговая сварка покажется простым процессом, который можно с легкостью выполнить с первого раза не имея большого опыта. Однако во время него обязательно требуется соблюдать все важные правила технологии. К основным ошибкам относятся:

- запоздалая замена сменных компонентов плазмотрона;

- применение деталей с низким качеством или дефектами;

- использование некорректных режимов, которые снижают длительность срока службы элементов;

- отсутствие контроля за параметрами плазмообразующего газа;

- применение высокой или низкой скорости резки по сравнению с предусмотренным режимом.

Все эти важные требования относятся к плазменному сварочному процессу, а также его подвидам - микроплазменной сварке, воздушно-плазменной сварке и другим методам. Обязательно требуется применять сварочный аппарат, который сможет обеспечить необходимые характеристики сварочного тока. Понадобится горелка, неплавящийся электрод, комплект шлангов для подачи или циркуляции охлаждающей жидкости и другие важные компоненты для работы.

Плазменный сварочный процесс считается востребованной технологией, которую активно применяют в разных областях промышленности - машиностроение, приборостроение, изготовление деталей высокой точности, ювелирная сфера и так далее. Этот метод отличается высокой точностью, он позволяет получить ровный шов отличного качества. Но все же его проведение должно осуществляться с учетом важных правил и требований.

Интересное видео

Что такое плазменная сварка и какое оборудование применяется

Область применения плазменной сварки обширная. Таким оборудованием варят фольгу и толстый металл. На прилавках появляется оборудование для промышленного и бытового назначения. Иногда плазменную сварку путают с аргоновой. Аппараты внешне схожи. У методов много общего, но есть принципиальные различия. О них пойдет речь.

Особенности плазменной сварки

Теплогенерирующие параметры плазмы гораздо выше, чем у других сварочных методов. Чтобы контролировать режим разогрева, нужен охлаждающий контур – циркулирующая по нему вода отводит избыточное тепло, из-за этого большие энергопотери. Основные расходные материалы – сопло (горелка выходит из строя при перегреве), тугоплавкие вольфрамовые электроды. Для производства плазменного оборудования нужны огнеупорные материалы, поэтому стоимость сварочных аппаратов в разы выше, чем для электродуговой или аргоновой сварки.

Технологические сложности не пугают, плазменная сварка нередко применяется в промышленности, особенно, если нужны качественные соединения. Ровные швы не нужно зашлифовывать. Метод применим для алюминия и других сложных сплавов.

Устройство и принцип работы

Принципиальное отличие плазменного метода – высокая температура плазмы (до 8000°С), подаваемой в рабочую зону. Ванна расплава защищается атмосферой аргона, постоянный температурный режим стабилизирует система охлаждения. Без нее плазмотрон расплавится, плазма разогревается до 30 тысяч градусов.

В сущности, плазменная сварка заключается в способности аргона переходить в плазму под действием дуги. Ток работает как плазмогенератор, пронизывает электропроводный аргон.

Плазмообразование под действием прямого или переменного тока происходит в плазмотроне. Это открытый с двух сторон конус, сужающийся к низу, в котором по центру расположен тугоплавкий электрод (для этого применяют вольфрамовые с добавками лантана, тория, циркония, иттрия), а внизу – сопло. Из него под большим давлением вырывается плазма.

В качестве плазмообразующего газа применим аргон с добавлением водорода. Он принудительно нагнетается в конус сверху. Поле создается путем подведения тока к двум полюсам: электроду и наружной части горелки. При ионизации и нагреве газ моментально расширяется, он вытесняется за счет внутренних сил мощной струей. Регулятором подачи плазмы выступает сопло. От его диаметра зависит толщина плазменного потока. Размер плазмотрона зависит от режима работы. Чем выше токи, чем больше верхний и выходной диаметры. Одновременно со струей плазмы к рабочей зоне в непрерывном режиме подводится аргон для создания защитного облака, предохраняющего расплав от контакта с кислородом, содержащимся в воздухе. Благодаря аргону, швы получаются чистые, без включений окалины.

Виды плазменной сварки

Используют два метода подключения тока: деталь-электрод; электрод-корпус горелки. Проводится условное деление на виды по мощности генератора, рабочим параметрам оборудования:

- микроплазменная проводится на низких токах, проварка неглубокая, металл не повреждается (ей посвящен отдельный раздел);

- сварка на средних токах, до 25А, соединяют детали от 3 мм и выше;

- работа с большим амперажем, до 150 А, способ подходит для варки толстостенных деталей или прошивного сваривания металла.

По механизму воздействия на рабочую зону, выделяют:

- контактную с линейными и прерывистыми швами (всеми разновидностями швов), бывает косвенного и прямого действия;

- импульсную, характеризующуюся большой глубиной прогрева деталей, бывает прямо и обратно полярная;

- точечную – одностороннюю, применяемую для изготовления листовых сэндвичей, правки швов, прихватки деталей.

Способы различаются по технологии, но качество шва стабильное. Плазменными аппаратами разрешается резать металлоконструкции. Они удобны в труднодоступных местах, куда сложно пробраться с болгаркой.

Плазменная сварка прямого действия

Принцип подключения тока для создания дуги такой же, как в электродуговой сварке: один полюс подается на электрод (минус при прямой полярности), другой присоединяется к обрабатываемому металлу. Создается прямая дуга, направленная на деталь. Принцип создания плазмы двухэтапный:

- сначала клемму присоединяют к соплу, чтобы ионизировать проходящий по плазмотрону газ;

- после плазмообразования клемму перебрасывают на свариваемую деталь, происходит пробой дуги на деталь, плазма вырывается из сопла.

Вот что такое плазменная сварка прямого действия. Струя плазмы регулируется силой тока, газ, вырывающийся из сопла, не только поддерживает дугу, но и защищает рабочую зону.

Плазменная сварка косвенного действия

Дуга возникает за счет подвода одного из полюсов к тугоплавкому электроду (при прямой полярности это минус), другого – к оболочке плазмотрона (плюс). Плазменная дуга зависит от давления плазмообразующего газа. Он при ионизации и разогреве увеличивается в объеме до 50 раз. Плазменная сварка косвенного действия более экономичная по газу. При малом расходе образуется стабильная дуга, она с большой силой вырывается из сопла. Температура плазмы косвенного метода ниже, чем у прямого. Такие установки больше подходят для напыления порошков, создания термоэффектов. Дуга за счет давления газа с силой устремляется к металлу, косвенный метод позволяет варить металлы с низкой электропроводностью (нихром; стали, легированные висмутом и другие справы). Подача защитного газа автономная.

Оборудование для плазменной сварки

Внешне устройства мало чем отличаются от других аппаратов. Они по весу и габаритам сопоставимы с инверторами, аргонно-дуговыми сварочниками, электродуговыми полуавтоматами. Функциональность профессионального оборудования для плазменной сварки поражает — помимо сварки и резки предусмотрены операции:

- воронения – химико-термическая обработка для получения нужного оттенка металла;

- термического оксидирования черных сплавов – образования тугоплавкого диоксида кремния;

- порошкового напыления красителей и защитных составов – создается ровная пленка на поверхности детали;

- закалки – термического упрочнения внутренней структуры сплавов за счет снятия внутренних напряжений.

Установки для плазменной сварки различаются по мощности: от 20 А до 250-ти. Для работы с деталями свыше 2 мм агрегат стоит в пределах от 20 до 49 тысяч. На базе электродуговой сварки плазменное оборудование можно сделать самим, соорудив горелку с плавящимся электродом. Потребуется сварочный аппарат, комплект газовых рукавов для создания защитной атмосферы и шланги для подвода воды к горелке.

Основные позитивные моменты плазменного метода:

- доступность – плазмотроном дополняют имеющееся базовое сварочное оборудование;

- из-за высокой температуры в рабочей зоне, под защитной атмосферой образуются однородные по структуре соединения;

- глубина провара контролируется;

- скорость образования швов высокая, снижается объем трудозатрат;

- универсальность – метод применим для любых сплавов, можно варить и резать металл, проводить наплавку порошков.

- стоимость оборудования и работ высокая;

- сложность технологического процесса, необходимы определенные знания и навыки, спецподготовка;

- плазмотрон требует дополнительного ухода, чистки, замены горелки и электрода;

- необходим подвод плазмообразующего газа в плазмотрон;

- нужно охлаждение плазмотрона, чтобы он не выходил из строя;

- большие энергопотери.

Плазменная сварка чаще применяется в промышленных объемах, для индивидуальных работ этот метод слишком затратен.

Микроплазменная сварка

Для соединения тонких деталей от 0,3 до 2 мм толщиной, ремонта медицинских инструментов, подходит микроплазменная сварка. Она проводится на малом токе с 0,1 до 2 А, толщина вольфрамового электрода не превышает 2 мм, диаметр сопла горелки – от 0,5 до 1,5 мм.

Нахлесточные и тавровые соединения таким методом делать не стоит, а торцовые выполняются в любом положении, для них не нужна присадочная проволока. Под стыковые швы делают подкладку. Для работы нужны малоамперные инверторы, выпрямители, генерирующие стабильный ток для поддержки дежурной дуги. Среди промышленного оборудования ручной, автоматической микроплазменной сварки есть модели, имеющие разные режимы работы:

- импульсный прямой или обратной полярности;

- разно-полярно импульсный;

- прямой и обратной непрерывной полярности.

При соединении тонких деталей этим методом снижается риск прожога и тепловой деформации детали за счет узкой зоны разогрева. Фольгу варят только плазмой, другие методы не применяются.

Отличительные особенности микроплазменного шва:

- устойчивость к вибрациям и ударам из-за однородности молекулярного строения;

- гладкая поверхность, не требующая дополнительной обработки;

- высокая точность, благодаря сфокусированной дуге, удается минимизировать отклонения, так как сварочную ванну в процессе образования шва легко регулировать;

- хорошее сцепление кромок при неглубоком проваре.

Оборудование для микроплазмы мобильное, с вмонтированной емкостью для газа, автоматическая подача присадки повышает комфортность проведения работ.

Плазменная сварка – одно из перспективных направлений работ. Она применима для цветных сплавов, алюминия. Удобна во время монтажа тепловых систем в частных домах и для работы с электроникой. Самым удобным считается микроплазменное оборудование. Для соединения больших деталей плазмотрон реально изготовить своими руками.

Сварка плавлением

За счет простоты выполнения и надежности наибольшее распространение сварка плавлением получила в строительстве для монтажа металлоконструкций. В промышленности этим способом соединяют детали производимой продукции ― от бытовых приборов до космической техники. В домашних условиях сварку используют для ремонта и сборки несложных металлических конструкций.

Сущность процесса сварки плавлением

Сварка плавлением ― это способ соединения заготовок методом расплавления соприкасающихся поверхностей без сжатия. Источник энергии должен обеспечивать мощность, достаточную для плавления кромок деталей и присадочного материала. Для образования сварочной ванны, которая представляет собой смесь жидких металлов, пламя концентрируют на небольшом участке стыка. При перемещении места приложения тепловой энергии вдоль линии соединения после остывания создается сварочный шов по всей длине.

Вместе с металлом плавятся загрязнения, поэтому на поверхности ванны образуется шлак. Верхние слои нагреваются выше температуры плавления, что приводит к изменению структуры и механических характеристик шва после остывания. К достоинствам сварки плавлением относят универсальность и возможность соединения разнородных металлов.

Виды сварки плавлением

В зависимости от источника тепла к основным видам сварки плавлением относят электрическую и газовую. По способу выполнения электрический вид подразделяется на несколько разновидностей.

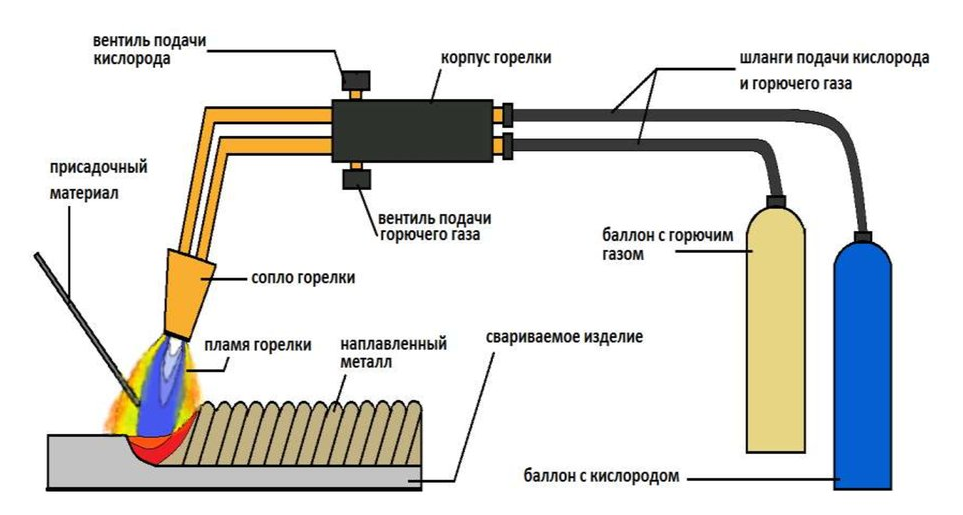

Газовая

Газовая сварка плавлением за счет плавного нагрева позволяет соединять заготовки из чугуна, цветных металлов, высокоуглеродистой стали. Зазор между деталями заполняют присадочной проволокой, которая плавится вместе с основным металлом. Стык нагревают пламенем горелки, которое образуется при сгорании смеси кислорода с горючим газом:

- ацетиленом;

- бутаном;

- пропаном;

- водородом;

- парами керосина или бензина.

Для газовой сварки не требуется электроэнергия, поэтому ремонтные работы можно проводить даже в чистом поле. Недостатком считают невозможность работы с заготовками толщиной больше 5 мм.

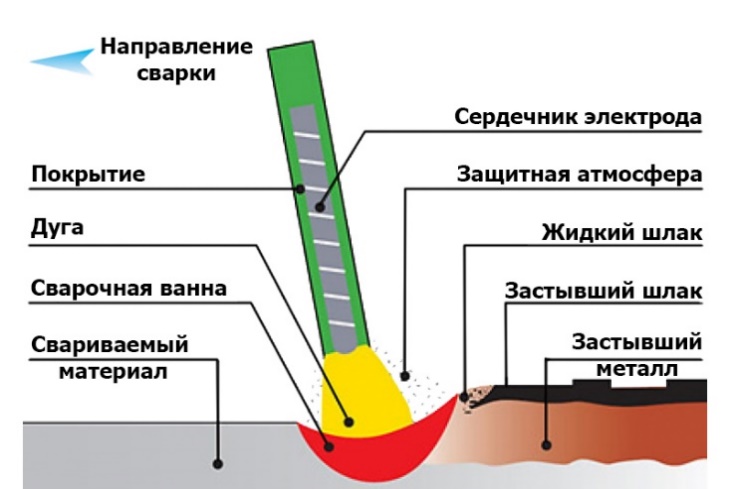

Электродуговая

Электродуговая сварка выполняется за счет тепла дуги, которая возникает при прохождении тока через электрод и заготовки. Из расплавленного металла деталей и электрода или присадочной проволоки образуется сварочная ванна. После остывания формируется шов. Разновидности классифицируют по следующим признакам:

- виду тока ― переменный или постоянный; когда на электроде минус, полярность прямая, если плюс ― обратная;

- типу электрода ― плавящийся, неплавящийся;

- уровню механизации ― ручная, полу и полностью автоматическая;

- виду дуги ― прямого действия (между металлом и электродом), косвенного (между двумя электродами);

- способу защиты места сварки ― инертный газ, флюс, покрытие электрода.

Металл плавящегося электрода должен быть таким же, как у заготовок или близким по составу. Когда марку стали определить невозможно варят переходным (буферным) электродом. Его также используют для соединения элементов из стали с разным составом. В качестве неплавящегося электрода используют вольфрамовые, графитовые, угольные стержни. Присадочная проволока и свариваемые детали должны быть близкими по химическому составу.

Плазменная

Нагревание осуществляется за счет энергии дугового разряда внутри плазмотрона. Поток газа (аргон, азот, воздух) проходит через канал с горящей дугой, ионизируется, выводится через сопло наружу в виде потока плазмы с температурой больше 5500⁰C. Для защиты от перегрева сопло охлаждают проточной водой. Газ нагревается дугой косвенного действия между встроенными электродами.

Плазменная сварка применяется в авиа и приборостроительной отрасли для работы с молибденом, вольфрамом, нержавеющей сталью, никелевыми сплавами. За счет большой глубины плавления можно соединять листы металла толщиной 9 мм. Качественная сварка алюминиевых сплавов проводится в среде защитного газа.

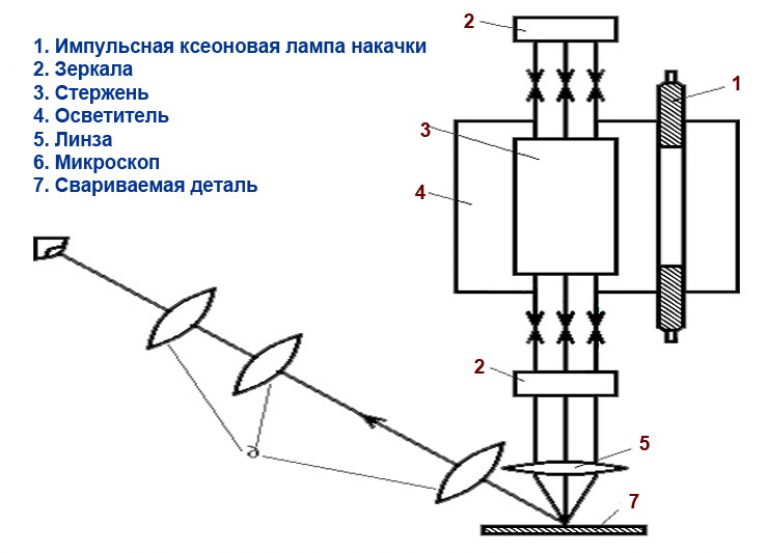

Лазерная

Кромки нагреваются лучом лазера. Среди способов сварки плавлением, этот самый точный для соединения элементов сложной конфигурации. Для снижения себестоимости процесса при массовом производстве световой поток линзами разделяют на несколько лучей, которыми одновременно нагревают несколько стыков. Для домашних работ производители выпускают компактные модели небольшой мощности. Лазером можно формировать непрерывные и точечные швы со сквозным или поверхностным плавлением.

Лазерная сварка применяется для работы с титаном, нержавеющей сталью, цветными и драгметаллами, пластиком, стеклом. Этим методом сваривают тонкостенные листы и заготовки с большой толщиной. Лазер широко используется в оборонной, космической и атомной отрасли, радиоэлектронике, автомобилестроении.

- не нагреваются участки возле шва, что снижает риск деформирования;

- с гибкими световодами можно работать на труднодоступных участках;

- переход на резку без модификации аппарата;

- не нужны расходные материалы;

- из-за малой площади нагрева и быстрого перемещения луча расплавленный металл не успевает окислиться, поэтому работать можно без флюса и защитного газа.

К недостаткам относят высокую цену оборудования и низкий КПД.

Электрошлаковая

Этот метод основан на тепловой энергии, которая выделяется при прохождении тока от электрода к деталям через слой электропроводного расплавленного шлака (флюса). Заготовки ставят вертикально с зазором между ними. Электродная проволока подается в промежуток между деталями через один или несколько мундштуков, подключенных к источнику тока. Сварочная ванна удерживается с обеих сторон медными ползунами с водяным охлаждением. По мере заполнения зазора они вместе с мундштуками передвигаются вверх.

Электрошлаковая сварка используется в машиностроении при изготовлении крупногабаритных конструкций. Этим способом можно соединять детали из цветных металлов, стали, чугуна, титана, сплавов на основе никеля толщиной от 20 мм до 1 м и больше. Основным плюсом электрошлакового метода считают возможность сварки деталей за один проход независимо от толщины. Из минусов отмечают необходимость тепловой обработки шва для повышения пластичности.

Требования к качеству сварочных швов

Перечень требований, предъявляемых к сварным соединениям, определяется назначением готового изделия. Однако есть обязательные требования, в соответствии с которыми должен выполняться сварной шов. По твердости и прочности он не должен уступать металлу заготовок.

Для визуального контроля шов очищают от шлака и окалины, которые образуются при сварке плавлением. Ширина шва должна быть одинаковой по всей длине, поверхность мелкочешуйчатой. Не допускается наличие наплывов, пропусков, сужений. Если на металле есть поры или трещины шов бракуется.

Вид сварки плавлением выбирают в зависимости от решаемых задач. Когда приходится часто работать вне помещения удобней будут переносные дуговые аппараты или газовая горелка с баллонами. При работе на одном месте лучше выбрать полуавтоматический вариант, а для массового производства автоматический.

Плазменная сварка - принцип работы и ТОП-3 аппарата

Для соединения деталей из вольфрама (W), молибдена (Mo), различных структур нержавеющих сталей и никелевых сплавов (авиа и приборостроение) применяется сварка плазморезом, где поток плазмы является источником энергии. Температура плазменной дуги порой достигает 30000°C, тогда как привычная всем электрическая дуга имеет только 5000-7-000°C – разница довольно-таки существенная. Практика показала, что данный способ оказался гораздо эффективнее по многим параметрам, по сравнению с классической газовой и электрической сваркой.

Технология сварки и резки металлов плазмой

Принцип плазменно-дуговой технологии сварки заключается в мощном прогреве обрабатываемых металлов плазмой, которая в данном случае является ионизированным газом, полученным при работе электрической дуги под повышенным давлением. Горелка, которую используют в таких агрегатах, называется плазмотроном – с ее помощью можно варить и резать любые металлы, отображенные в периодической таблице Менделеева. Также плазмотроном можно варить и резать неметаллы, если этому не препятствуют физические или химические свойства материала, как то, отсутствие адгезии, различные особенности вступления в реакцию и т.п.

Основные особенности плазменной сварки

Рассмотрим существенные особенности, которыми обладает плазменно-дуговая сварка. В рабочую зону из плазмотрона выбрасывается струя плазмы, но иногда при необходимости также используется дополнительный инертный газ для создания защитного облака, которое создает оптимальные рабочие условия для химически нейтральной среды. В результате получается, что вся термическая энергия через плазменную струю передается на сварочную ванну, но при этом лишь частично (в малом количестве) попадает на близлежащие области. Для корпуса плазменной горелки используется сталь, а для анода – медь. При этом у медного электрода имеется специальная полость, по которой поступает вода для охлаждения, а между ним и катодом с давлением от 2-х до 5-ти атмосфер поступает рабочий газ для подпитки дуги.

Видео описание

Горынычъ - аппарат плазменной сварки и резки

Итак, газ в плазмотроне нагревается от плазменной дуги, что приводит к его ионизации. Объем горячего газа за счет свойства теплового расширения увеличивается от 50-ти до 100-а раз, что способствует скоростному выбросу из сопла. Получается, что кинетическая и тепловая энергия являются главной причинно появления мощного энергетического потока у плазменной сварки. Следует еще отметить, что в плазмотроне обычно применяются горелки постоянного тока.

Существует несколько разновидностей таких агрегатов:

- дуга находится между плавящимся электродом и сварочной ванной;

- дуга находится между НЕ плавящимся электродом и сварочной ванной, а плазма выбрасывается струей газа.

Примечание: для образования плазмы используются такие газы, как аргон (Ar), азот (N2), кислород (O2) или обычный воздух.

Также все сварки такого типа различаются по величине силы тока:

- малые (микроплазменные) – 0,1-50 А;

- средние – 50-150 А;

- большие от 150 А и выше.

Если микроплазменный вариант позволяет избежать прожогов в свариваемых деталях, то агрегаты, работающие на больших токах, проплавляет металл толщиной до 8 мм за один проход без кромочной разделки, что позволяет без особых затруднений резать заготовки. Вполне естественно, что на средних токах вы сможете как варить, так и резать металл.

Выбор плазменного сварочного аппарата

По большому счету плазменный сварочный аппарат состоит из двух основных модулей – это источник электропитания с интегрированным инвертором и сварочная горелка, а все остальное можно назвать дополнениями. При помощи такого агрегата можно варить, резать или даже паять самые разные металлы, невзирая на их повышенную толщину, так как плазменный поток разогревает материал гораздо лучше, нежели обычная газовая или электрическая сварка.

История развития плазменной сварки

Плазменную сварку можно отнести к разряду новых технологий, хотя ее стали применять еще в прошлом столетии, но давайте сделаем короткий экскурс в историю. В конце 50-х годов XX века инженеры-конструкторы американской компании Union Carbide Corp сделали первый аппарат плазменной резки, хотя при этом питались идеями физика из Соединенных Штатов И. Ленгмура. Несмотря на то, что данный метод начали применять 70 лет назад, его можно назвать всего лишь прообразом современной технологии. Все методы защиты сварочной ванны с применением инертных газов, а также разработку портативных аппаратов придумали в период с 1963 по 2006 годы.

Резаки предназначены для комплектации аппаратов ручной плазменной резки – плазморезов с контактным и бесконтактным способом зажигания дуги, имеющих разъемы ЭА и ZA Источник prompostavka.in.ua

Безусловно, плазменная резка, которая увидела свет в 1963 году, значительно увеличила скорость производства, но при этом была одна существенная проблема – на металлическую поверхность сильно воздействовало окисление. В 1965 году начали впрыскивать воду, и это снизило процент окалины, но инженеры-конструкторы на этом не собирались останавливаться. В результате исследований в 1987 году появляется резак с контактным пуском, а в 1990 с плазмой начали работать под водой на глубине до 5 (пяти!) метров. В 1999 мир услышал о создании коаксиальной технологии (газ поступает по общей оси), а в 2006 году начали использовать портативные полуавтоматы.

Популярность и назначение плазменной сварки

На сегодняшний день плазменные агрегаты претендуют на завоевание основной ниши на рынке сварочных аппаратов, причем популярность таких моделей стала расти и не только в промышленном секторе, но и среди бытовых потребителей. Если быть более точным, то можно обратиться к цифрам: сейчас 65% работ, которые раньше выполнялись при помощи электросварки, отошли в сферу деятельности плазмы, то есть, уже больше половины и это явный и стремительный прогресс.

При помощи плазменного оборудования монтируют трубопроводы разного назначения, ее используют в машино- и самолетостроении, строительстве, ремонте различных механизмов, но это лишь часть всей сферы применения. Кроме того, способность плазмотрона обрабатывать неметаллы может заменять гидроизоляцию, например, оплавление стыков железобетонных блоков, плит и перекрытий.

Такой метод имеет ряд неоспоримых преимуществ:

- высокая температура плазмы при резке и сваривании материалов:

- повышенный уровень КПД;

- низкий расход инертных газов;

- малая площадь прогрева, что практически исключает деформацию и существенно понижает усадку шва;

- применение технологии не только для металлов, но также для неметаллов;

- отпадает потребность в периодическом приобретении баллонов с газом или их заправке;

- агрегат легко перемещать с место на место;

- повышенный диапазон по толщине металлических заготовок для обработки;

- улучшенная система безопасности;

- доступная стоимость.

Наиболее популярные в России аппараты плазменной сварки

МППК (многофункциональный портативный плазменный комплекс) Горыныч рассчитан на выработку плазм из жидкости – воды или водно-спиртовой смеси, где пар выполняет защитную функцию. Такие агрегаты производят с силой тока 8,10 и 12 A и при этом они универсальны, то есть, Горыныч может, как резать, так и варить разные детали, но это не все. Задав необходимую мощность, аппарат можно использовать в качестве паяльной лампы, кузнечного горна и даже огнетушителя, если в качестве жидкости используется вода. МППК достаточно легок – масса плазмотрона с кабелем и шлангом не превышает 5,4 кг, а для его питания нужна обычная розетка ≈220±22 V и 50 A. Агрегат создает дугу прямой полярности с КПД не менее 80%.

Если говорить о деньгах, Мультиплаз-15000 является самым выгодным плазменным сварочным аппаратом среди своих аналогов. Кроме того, такой агрегат можно назвать самым легким среди подобных, так, масса источника питания составляет 33 кг а вес плазмотрона вместе с кабелем и шлангом на 9 метров – 5 кг. Потребляемая мощность составляет 15 kW при входном напряжении 380±38 V, с частотой сети 50 A. Сварка функционирует в диапазоне тока от 20 до 100 A, расходует 480 л/мин сжатого воздуха и ее КПД составляет 85% - это позволяет разрезать лист стали толщиной до 50 мм. Безусловно, Мультиплаз-15000 больше подходит для промышленных предприятий и автомастерских, но его также покупают для бытового применения.

В Российской Федерации достаточно популярной является модель плазменной сварки Плазариум SP3, представляющая собой компактный и надежный в работе электроприбор. Агрегат работает от сети ≈220±22 V с частотой 50 A и потребляет 2,64 kW, имеет ступенчатую программируемую регулировку от 1 до 12 A. Плазариум SP3 предназначен в основном для резки и сварки металлических деталей малой толщины и пользуется достаточной популярностью. Примечательно, что масса горелки нетто составляет всего 600 г, а длина кабеля 2 м, и это очень удобно для тех же автомастерских или любых станций техобслуживания. Еще можно отметить, что данное устройство соответствует всем нынешним требованиям правил техники безопасности, включая пожарную защиту.

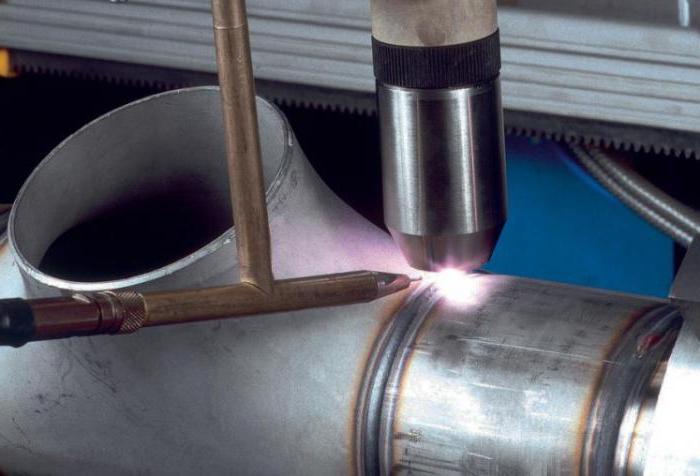

Ремонт автомобиля (плазменная сварка).

Заключение

В заключение можно отметить, что аппараты плазменной сварки отличаются друг от друга по мощности и силе тока, поэтому, при выборе прибора на эти характеристики следует обращать первостепенное внимание. Далеко не последнее значение имеют масса и габариты прибора, но опять-таки все зависит от вида выполняемых работ – они могут быть стационарными, где блок питания не нужно переносить или мобильными, когда сварка постоянно нужна в разных местах.

Сущность процесса плазменной сварки

Плазменная сварка применяется при соединении некоторых марок нержавеющих сталей, тугоплавких и многих цветных металлов, также изделий из разных материалов.

Технология соединения металлов с помощью плазменной дуги открывает большие возможности в области сварки. Она основана на принципе расплавления сплавов узконаправленной струей плазмы, обладающей огромной энергией. Плазменная сварка применяется при соединении некоторых марок нержавеющих сталей, тугоплавких и многих цветных металлов, а также изделий из разных материалов.

Особенности технологии

Плазменная сварка основана на технологии аргонодуговой сварки. Различие этих технологий в особенностях дуги. В отличие от обычной электрической, дуга плазмы представляет собой сжатую плазменную струю, обладающую мощной энергией. Чтобы понять сущность процесса плазменной сварки, нужно знать, что такое плазма и условия ее возникновения.

Что такое плазма и как она возникает

Плазма — это состояние газа при его частичной или полной ионизации. Это значит, что он может состоять не только из нейтральных молекул и атомов, но и из электронов и ионов, обладающих определенным электрическим зарядом или полностью состоять из заряженных частиц. Для перевода газа в состояние плазмы нужно ионизировать большую часть его молекул и атомов. Чтобы добиться этого, необходимо приложить к электрону, входящему в состав атома, усилие, превышающее его энергию связи с ядром и помочь оторваться от него.

Для этого должны быть созданы определенные условия, которые и были разработаны в области получения плазменной дуги.

Первое упоминание о разработке плазменной сварки было в 1950 году. В 1960 году были представлены некоторые принципы получения плазменного потока и внедрена технология и оборудование плазменной сварки. У нас в стране исследованиями в этой области и разработкой технологии занимались в Институте металлов им. А. А. Байкова, руководил проектом Н.Н. Рыкалин. После изучения физических свойств и энергии сжатой электрической дуги в среде аргона, преобразованной в плазменную струю, были определены ее технические возможности в области сварки и разработано специальное оборудование.

Схема получения плазменной струи

Плазменное преобразование достигается за счет воздействия сильного электрического поля, созданного дугой при прохождении через газ, на принудительно вдуваемый газ, поступающий через сопло горелки.

Таким образом, для преобразования электрической дуги в наэлектризованную струю плазмы, необходимо выполнить два условия:

- выполнить ее сжатие;

- провести прогон через нее специального газа для создания плазмы.

Сжатие обеспечивает специальное устройство плазмотрона. В итоге, толщина струи уменьшается, а напор — возрастает. Одновременно к дуге подается газ, который под ее воздействием нагревается и превращается в плазму. За счет нагрева происходит расширение и увеличение объема газа. В результате из сопла он устремляется с большой скоростью. При этом, если обычный электрический разряд имеет температуру порядка 5000-7000 о С, то плазма может достигать 30 000 о С.

Для образования плазмы используют в основном аргон с добавлением небольшого количества гелия. Электрод должен быть также защищен нейтральным аргоном. В качестве электрода выбирают вольфрамовые изделия с добавлением тория или иттрия.

Технология плазменной сварки характеризуется высокой температурой и небольшим диаметром дуги, что обеспечивает ее значительную мощность.

Основные характеристики и преимущества

Получив плазменную дугу, вы можете значительно расширить возможности сварки. Основными отличиями ее от обычной аргоновой сварки являются:

- высокая температура плазмы, достигающая 30000 о С;

- малое поперечное сечение дуги;

- коническая форма дуги, характерная для аргоновой сварки, изменена на цилиндрическую форму;

- малый диаметр струи позволяет значительно увеличивать давление, с которым она воздействует на металл. Оно выше, чем при аргонной сварке почти в 10 раз.

- процесс сварки может поддерживаться небольшим током в пределах от 0,2 до 3,0 ампер.

Такие свойства плазмы обеспечивают существенные возможности этой сварки перед аргонодуговой сваркой:

- обеспечивается более глубокий проплав шва;

- уменьшается зона расплавления без разделки свариваемых кромок;

- благодаря цилиндрической форме и способности увеличиваться по длине, с помощью плазменной дуги можно проводить сварку труднодоступных мест.

Недостатки технологии

- во время ее проведения происходит частичное рассеивание энергии в пространство;

- возникает потребность в плазмообразующем газе и охлаждении плазмотрона водой;

- стоимость оборудования значительно выше стоимости аргонодуговых аппаратов.

Плазменные устройства работают преимущественно с горелками, использующими постоянный ток.

Применяют две схемы работы:

- С использованием дуги, образованной между неплавким электродом и свариваемой поверхностью металла;

- С использованием струи плазмы, образованной между неплавким электродом и корпусом плазмотрона.

Соединение металлов с использованием плазмы разделяют также по значению величины используемого тока. Применяется следующие виды сварки:

- микроплазменный вид, проходящий в интервале тока от 0,1 до 25 ампер;

- сварка с использованием средних токов, величиной от 50 до 150 ампер;

- сварка с использованием токов более 150 ампер.

При микроплазменной сварке металл практически не прогорает. В случае использования токов большого значения достигается полное проплавление шва с разделением изделий и последующей их заваркой.

Аппарат, выполняющий роль плазменного генератора, называют плазмотроном. Он представляет собой устройство, использующее энергию электричества для создания плазменного состояния газа и дальнейшего использования плазмы в образовании сварочной дуги.

Используют два вида конструкций плазмотронов, работающих по схеме косвенного или прямого образования дуги.

Для плазменной сварки используют преимущественно плазмотрон, работающий по прямой схеме, когда катодом служит вольфрамовый электрод, а анодом — свариваемая поверхность. Именно тогда дуга приобретает форму цилиндра.При косвенной схеме работы струя плазмы имеет обычный конический вид.

Основными узлами такого устройства являются:

- вольфрамовый электрод (катод), который образует одну связку с устройством подачи плазмообразующего газа;

- корпус устройства;

- сопло с формообразующим наконечником;

- термостойкий изолятор;

- охлаждающая система с использованием водной струи;

- пусковое устройство.

Для возбуждения основной дуги к поверхности металла от аппарата подключается положительно заряженный кабель.

Возникшая дуга ионизирует газ, поступающий из баллона или компрессора в камеру под давлением. При разогреве во время ионизации газ расширяется и выбрасывается в виде струи плазмы из камерного пространства с большой кинетической энергией.

Для того, чтобы облегчить розжиг основной дуги, в камеру плазмотрона встроен вспомогательный электрод, выполняющий роль анода. При включении плазмотрона в сеть и его запуске этот электрод получает положительный заряд, образуя дугу с вольфрамовым катодом. Возникшая плазменная струя разогревает свариваемый металл и провоцирует розжиг основной мощной плазменной дуги по схеме “вольфрамовый катод-поверхность металла”. Выполнив свою функцию, дежурная плазменная дуга гасится, а аппарат продолжает работать на основной струе плазмы.

Оборудование для сварки плазмой

Для проведения плазменной сварки в нашей стране используют аппараты отечественного производства, наиболее востребованным из которых является мобильный аппарат универсального применения «ПЛАЗАР».

Также распространены в использовании плазмотроны зарубежного изготовления «FoxWeld PLAMA 33 Vulti», «BLUE WELD BEST PLASMA 60 HF» и другие.

Читайте также: