В каких случаях применяют ручную дуговую сварку при изготовлении стальных строительных конструкций

Обновлено: 14.05.2024

Основателями способа электродуговой сварки можно назвать двух великих русских изобретателей Н.Н Бенардоса и Н.Г. Славянова. Первым в мире выдвинул идею создания устройства для сварки металлическим электродом Н.Н Бенардос, он же с 1882 года на практике использовал для сварки батарею свинцово-кислотного аккумулятора. Первым же источник сварочного назначения в 1888 году создал Н.Г. Славянов, он применил генератор постоянного тока и для улучшения условий горения сварочной дуги включил в цепь балластный реостат.

С тех пор электродуговая сварка бурно развивалась, и на сегодняшний день нет отрасли промышленного производства, где бы не применялась технология электросварки. Источники питания для ручной дуговой сварки также прошли значительную эволюцию, начиная, от примитивного сварочного генератора 19 века, сварочного трансформатора 20-х годов и сварочного выпрямителя 50-х годов прошлого века, до современного сварочного инверторного аппарата.

С применением инверторных технологий при изготовлении сварочной техники ручная дуговая сварка переживает второе рождение. Инверторный сварочный источник имеет ряд преимуществ перед сварочными трансформаторами и выпрямителями:

- высокая маневренность из-за малого веса и компактности инвертора;

- экономия электроэнергии за счет высокого КПД источника питания;

- лучшие сварочные характеристики дуги.

Благодаря этим преимуществам продажа сварочных инверторов на сегодняшний день составляет около 50% от общего объема продаж сварочной техники в мире и этот процент с каждым годом увеличивается.

Ручная дуговая сварка металлическим покрытым (плавящимся) электродом, отличаясь высокой универсальностью и значительной мобильностью, обусловившими преимущественное использование ее в строительстве, имеет ряд технологических особенностей.

Способ позволяет без замены сварочного инструмента и оборудования (при надлежащем сварочном режиме) выполнять швы различных типов, сечения и назначения, а также вести сварку в любом пространственном положении и в труднодоступных местах.

Широкое применение имеет сварка электрической дугой прямого действия. При этом сварщик поддерживает устойчивый процесс сварки непрерывной подачей конца электрода в зону горения дуги, не допуская значительных отклонений длины дуги. Наилучшие результаты достигаются при сварке короткой дугой. В этом случае электрод плавится спокойно с небольшим разбрызгиванием, и обеспечивается хорошее проплавление основного металла. Нормальная длина дуги обычно не превышает 0,5—1,1 диаметра электрода. При длинной дуге повышается окисление электродного металла, увеличивается разбрызгивание, снижается глубина провара, шов получается со значительными включениями окислов.

При сварке соединений деталей и узлов металлических строительных конструкций и изделий преимущественно используют металлические покрытые электроды диаметром 3—6 мм. Основной объем работ выполняют при токе 90—350 А и напряжении дуги 18—30 В.

Производительность ручной дуговой сварки существенно уступает производительности механизированных и автоматических способов дуговой сварки, особенно при наложении длинных (более 1 м) швов большого сечения в нижнем положении.

Качество швов и сварных соединений, выполненных ручной дуговой сваркой, в значительной степени зависит от условий работ и производственных навыков сварщиков.

В промышленном строительстве ручная дуговая сварка применяется: при изготовлении и монтаже строительных и технологических металлических конструкций; при изготовлении закладных частей и деталей и выполнении монтажных соединений элементов арматуры железобетонных конструкций; при сварке стыковых соединений труб и присоединений деталей и узлов технологических, теплотехнических и магистральных трубопроводов; а также при производстве электромонтажных и санитарно-технических работ.

На процесс дуговой сварки существенное влияние оказывают протяженность и состояние электрической сварочной цепи, а также организация рабочего места сварщика.

На заводах и в мастерских рабочее место сварщика преимущественно стационарное. Для размещения свариваемого изделия небольшого габарита в удобное для сварки положение используется рабочий стол, к которому присоединен один из проводов электрической сварочной цепи. Вместо рабочего стола часто пользуются сборочно-сварочными приспособлениями (кондукторы, кантователи и др.), в которых размещают свариваемые детали или конструкции.

На строительно-монтажных площадках рабочее место сварщика нестационарно и меняется по мере перехода от сварки одной конструкции к другой.

Протяженность сварочных проводов при этом может достигать 50 м и более. Падение напряжения в такой цепи, превышающее допустимые пределы (4—5%), будет оказывать отрицательное влияние на технологические свойства сварочной дуги. В таких случаях увеличивают сечение проводов сварочной цепи или устанавливают источники тока на более близком расстоянии от места работы сварщика. Для этих целей наиболее рационально использовать применяемые для строительно-монтажных условий специальные малогабаритные передвижные помещения контейнерного типа — машинные залы, в которых размещают сварочное оборудование. Обычно в машзалах устанавливают один источник постоянного тока и один — переменного или один многопостовой (на 3—6 постов) сварочный выпрямитель.

Особенности сварочной дуги постоянного и переменного тока

С помощью источников постоянного тока можно вести сварку при прямой или обратной полярности. Дуга прямой полярности (электрод — «минус», объект сварки — «плюс») обеспечивает более глубокое проплавленне основного металла; при дуге обратной полярности повышается скорость плавления электрода.

В табл. IX.1 приведены данные о некоторых технологических особенностях сварочной дуги постоянного и переменного тока.

IX.1. Технологические особенности сварочной дуги постоянного и переменного тока

Возникающее при постоянном токе «магнитное дутье» (при токе более 200 A) может вызвать сильное отклонение и блуждание сварочной дуги, вследствие чего увеличивается разбрызгивание, ухудшается качество шва и снижается производительность.

Большинство современных электродов общего назначения пригодно для сварки на любой полярности тока, вместе с тем имеется ряд марок электродов, предназначенных для сварки на какой-либо одной полярности.

Электроды, используемые при сварке на переменном токе, обеспечивают вполне устойчивое горение дуги.

Подготовка металла под сварку

К основным операциям подготовки металла под сварку относятся: правка и очистка проката; механическая или термическая резка при заготовке деталей и полуфабрикатов; обработка кромок, подлежащих сварке.

Обработка кромок стыковых соединений заключается в отбортовке их при толщине металла до 4 мм или разделке кромок для создания скоса и притупления при большей толщине металла.

При дуговой сварке повышенные требования предъявляются к чистоте кромок и поверхности прилежащих к ним зон свариваемых деталей.

В целях избежания образования в швах пор, шлаковых и других включений торцевые поверхности кромок и прилегающие к ним зоны металла шириной 25—30 мм подлежат очистке от ржавчины, краски, масляных и других загрязнений. Очистку выполняют металлическими щетками, абразивными материалами или инструментом, а также газопламенной обработкой.

При сборке конструкций, помимо применения инвентарных и других сборочных приспособлений, кондукторов и кантователей, для фиксации взаимного расположения элементов конструкций и детален часто используют прихватки (короткие швы), осуществляемые ручной дуговой сваркой.

Длина швов-прихваток обычно 50—100 мм.

Размеры сечений прихваток не должны превышать 1/3 основных швов (при толщине свариваемого металла более 5 мм). Поверхность прихваток следует зачищать от шлака и загрязнений. При выявлении дефектов их удаляют абразивным инструментом и швы выполняют вновь.

В зависимости от формы и взаимного расположения свариваемых кромок, размеров поперечного сечения шва и положения его в пространстве при ручной дуговой сварке осуществляют простые или сложные траектории движения рабочим (с горящей дугой) концом электрода, которые позволяют: управлять тепловым потоком, охлаждая металл при отводе дуги и увеличивая тепловое воздействие при прекращении движения электрода; выполнять однопроходные швы различной формы и размеров сечения; уменьшать возможность натека или прожога металла; предотвращать стекание металла при наклонном или отвесном положении сварочной ванны.

При перемещении конца электрода вдоль линии соединения без колебательных поперечных движений ширина валика шва не превышает 0,8—1,5 диаметра электрода. Поперечные движения конца электрода обеспечивают получение валика увеличенной ширины.

Сварка стыковых швов

Стыковые соединения без скоса кромок сваривают уширенным швом с одной или двух сторон стыка.

Стыковые соединения с разделкой кромок выполняют однослойными (однопроходными) или многослойными (многопроходными), в зависимости от толщины металла и формы подготовки кромок (рис. IX.2).

IX.2. Сварка стыковых швов

а—г — формы поперечных сечений швов; 1—7 — порядок выполнения слоев шва; 0 — подварочный шов

Рекомендации по числу слоев стыковых многослойных швов приведены в табл. IX.6.

IX.6. Число слоев при сварке стыковых и угловых швов

Сварку многослойных швов начинают, тщательно проваривая корень шва электродом диаметром не более 4 мм, а последующие швы наплавляют уширенными валиками, используя электроды большего диаметра.

В ответственных конструкциях корень шва удаляют вырубкой зубилом или газовым резаком для поверхностной резки, а затем накладывают подварочный шов.

Сварка угловых швов

Наилучшие результаты при сварке угловых швов обеспечиваются при установке плоскостей соединяемых элементов в положение «в лодочку» (рис. IХ.3,а), т.е. под углом 45° к горизонтали. При этом достигается хорошее проплавление угла и стенок элементов без опасности подреза или непровара, а также создается возможность наплавлять за один проход швы большого сечения. Однако не всегда можно установить соединяемые элементы в положение «в лодочку». В ряде случаев соединяемые элементы занимают иное (см. рис. IX.3,б—г) положение в пространстве. Сварка таких угловых швов сопровождается дополнительными сложностями, так как возможны непровары вершины угла соединения или горизонтальной стенки, а так же подрезы стенки вертикального элемента. В этих случаях катеты однослойного углового шва не должны превышать 8 мм. Швы с катетами свыше 8 мм выполняют в два слоя и более (см. табл. IX.6).

IX.3. Сварка угловых швов

а—г — формы поперечных сечений швов н положение деталей при сварке; 1—4 — порядок выполнения слоев шва

Угловые швы таврового соединения с двумя симметричными скосами одной кромки (см. рис. IX.3, г) сваривают в один слой или в несколько слоев в зависимости от толщины свариваемого металла.

Технология сварки угловых швов в вертикальном и потолочном положениях существенно не отличается от сварки стыковых швов со скосом кромок. Для обеспечения необходимого провара вершины угла первый слой выполняют электродами диаметром 3—4 мм.

При сварке угловых швов нахлесточных соединений нельзя допускать излишнего проплавления (подреза) кромки верхнего элемента и наплыва металла (при недостаточном сплавлении) на плоскость нижнего элемента.

Сварка тонколистового металла

При дуговой сварке на весу стыковых соединений из металла толщиной 0,5—3 мм возможно сквозное проплавление дугой кромок с образованием отверстий, трудно поддающихся последующему исправлению. Вместе с тем из-за ограниченной возможности регулирования тепла дуги прямого действия помимо прожогов в таких швах обнаруживаются непровары, шлаковые включения и другие дефекты.

Для обеспечения необходимого качества сварки тонколистовой стали применяют отбортовку кромок, временные теплоотводящие подкладки, остающиеся стальные подкладки или расплавляемые элементы, электроды со специальным покрытием, специальное сварочное оборудование.

Сварку с отбортовкой кромок выполняют главным образом на постоянном токе металлическим или угольным электродом. Хорошие результаты достигаются при установке кромок в наклонное положение (45—65°) и при сварке на спуск.

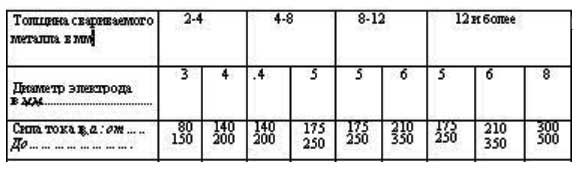

Для подбора диаметра металлического электрода и тока при сварке стыковых соединений из тонколистовой стали можно пользоваться данными табл. IX.7. При сварке нахлесточных соединений ток увеличивают на 10—15, при сварке тавровых соединений — на 15—20%.

IX.7. Режимы ручной дуговой сварки стыковых соединений из тонколистовой стали

Угольный электрод применяют диаметром 6—10 мм, сварочный ток должен быть 120—140 А, полярность прямая.

В качестве временных теплоотводящих подкладок используют массивные медные и бронзовые плиты (бруски). Сборку осуществляют без зазора, обеспечивая плотное прилегание свариваемых листов к подкладке.

Для стыковых соединений применяют стальную остающуюся подкладку, если это допускается проектом. Сварку ведут с проплавлением элементов из тонколистовой стали и приваркой их к стальной подкладке. Применяют также присадочный пруток или стальную полосу, укладываемые вдоль свариваемых кромок, которые расплавляют дугой вместе с кромками основного металла.

Для сварки на малых токах используют электроды со специальным покрытием (марок ОМА-2 и др.) и постоянный ток обратной полярности. При этом применяют источники питания дуги с повышенным напряжением холостого хода, допускающие регулирование малых токов (например, преобразователь ПСО-120, выпрямители ВКСГ-30, ВД-101 и др.).

В каких случаях применяют ручную дуговую сварку при изготовлении стальных строительных конструкций

Toggle navigation

Ремонт в регионах

Электродуговая сварка больше всего применяется в тех строительных конструкциях, которые подвергаются статической нагрузке. Динамическая или вибрационная нагрузка требует обязательного использования качественных электродов или сварки под флюсом.

Электродуговая сварка оправдывает себя при изготовлении стальных ферм (стропильных, мостовых, крановых), мачт, башен, колонн, каркасов промышленных и гражданских сооружений, каркасов высотных зданий, баков, резервуаров, трубопроводов, арматуры для железобетона (сварка внахлестку при малых диаметрах и встык при больших).

Контактная сварка в строительстве используется для сварки арматуры железобетона и тонколистовых штампованных профилей.

Сварка часто применяетсяя при постройке доменных и мартеновских цехов, при сооружении газгольдеров, резервуаров, трубопроводов, мостов. Примером использования сварки в мостовом деле может служить сварной мост им. лейтенанта Шмидта в Петрограде.

Сварка строительных конструкций дает возможность экономить металл, труд и время. В среднем по всем видам строительных конструкций экономия металла при сварке составляет 15%.

Для сварки арматуры железобетона встык в основном применяют электроконтактную сварку по методу оплавления, которая обеспечивает наиболее высокие экономические показатели и большую прочность стыка.

Рис. 1. Сварка круглой стали встык:

1—без скоса кромок; 2—с К- образным скосом; 3— с Х-образным скосом.

В те моменты, когда по техническим обстоятельствам применить электроконтактную сварку нельзя, используется электродуговая сварка металлическим электродом. Для стержней диаметром до 12 мм используется соединение без скоса кромок (рис. 1, 1).

При диаметрах от 13 до 32 мм скос кромок делается У-образный (рис. 1, 2), при диаметре 25 мм и выше Х-образный (рис. 1, 3). Конический скос кромок независимо от диаметра стержней не допускается. Необходимо, чтобы наплавленный металл равномерным кольцом охватывал свариваемые стержни.

Рис. 2. Сварка круглой стали внахлестку.

Сварка двух стержней может быть осуществлено также путем соединения внахлестку фланговыми швами, причем длина шва L=5d+ 10 мм, где d—диаметр свариваемой арматуры (рис. 2).

Общие требования для электродуговой сварки и газорезки

1. При изготовлении и монтаже стальных конструкций применяют электродуговую сварку металлическим электродом.

Наибольшее распространение имеет ручная электродуговая сварка.

Широко применяется также автоматическая сварка под слоем, флюса.

Сварные соединения стальных конструкций должны обладать высокими механическими свойствами. Металл швов должен быть плотным; в нем не должно быть пор и Шлаковых включений.

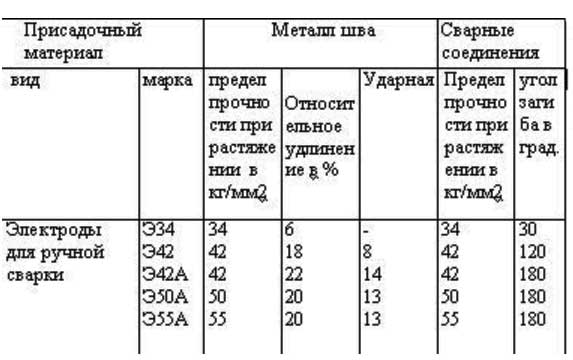

2. Для ручной электродуговой сварки применяются металлические электроды, покрытые тонкой (ионизирующей) и толстой (качественной) обмазкой.

Тонкие обмазки делают из смеси мела и жидкого стекла. Электроды с тонкой обмазкой марки Э34 позволяют наплавлять шов, обладающий пределом прочности 34—40 кг/мм2

.Толстой, качественной обмазкой регулируют металлургический процесс сварки и улучшают качество наплавленного металла. Марки электродов Э42 и ЭБ5А дают шов с пределом прочности 42—55 кг/мм2.

Механические свойства наплавленного металла и сварного соединения приведены в табл. 1

Качество сварного шва зависит от степени сплавления основного и наплавленного металла. Для достижения высокого качества шва надо, чтобы дугой выделялось тепло, достаточное для расплавления основного металла на необходимую глубину (1,5—5 мм). В этом случае металл электрода проникает в расплавленный металл соединяемых деталей. Однако излишнее количество тепла ведет к пережогу металла. Поэтому весьма важен правильный выбор силы сварочного тока (табл. 2).

Выбор силы тока в зависимости от толщины свариваемого металла и диаметра электрода (для сварки в нижнем положении)

Как правильно варить электродуговой сваркой

Электродуговая сварка строительных конструкций производится чаще всего переменным током с помощью сварочных трансформаторов и реже — постоянным током с помощью сварочных динамомашин.

Использовать переменный ток выгоднее, так как в этом случае стоимость аппаратуры и ее обслуживания значительно ниже, чем при сварке на постоянном токе, а расход электроэнергии меньше.

Например, на 1 г строительных конструкций расходуется ориентировочно при постоянном токе 120 квт-ч, а при переменном токе — 90 квт-ч.

Но постоянный ток дает более устойчивое горение дуги, поэтому сварку листов малых толщин, а также вертикальных, горизонтальных и потолочных швов легче осуществлять на постоянном токе.

Чтобы повысить устойчивость дуги при переменном токе, в цепь дуги параллельно со сварочным трансформатором включается осциллятор — искровой генератор высокой частоты, облегчающий сварку швов металла малых толщин и потолочных швов.

В момент зажигания дуги напряжение источника тока должно быть не менее 40 в. Во время сварки напряжение в дуге обычно составляет 15— 20—25 в. Сила сварочного тока колеблется в широких пределах, достигая в среднем 200—300 а. Этими данными определяется характеристика источника тока или электросварочной машины.

Кроме того, сварочная машина должна «выдерживать» ток короткого замыкания во время прикосновения электрода к свариваемому изделию.

Поэтому электродуговая сварка требует специальных сварочных машин с «падающей» характеристикой, т. е. таких, у которых при увеличении силы тока напряжение падает.

Дуговая сварка - это процесс, при котором для расплавления кромок соединяемых деталей используют теплоту, выделяющуюся при горении электрической дуги, питаемой постоянным или переменным током.

Классификация видов дуговой электросварки

Одним из них является способ воздействия дуги на металл.

В этом случае различают сварку зависимой и независимой дугами.

К первому виду относится сварка, осуществляемая дугой, горящей между электродом и изделием.

Сварка независимой дугой характеризуется тем, что свариваемый металл не включен в цепь тока и нагревается за счет косвенного действия дуги.

Возможно выполнение сварки при одновременном использовании обоих видов дуг, как, например, при сварке трехфазным током, предложенной академиком В. Ф. Миткевичем

Рис. Схема электросварки трехфазной дугой.

1,2,3 - сварочные дуги

Другим классификационным признаком является характер участия электрода в образовании сварного соединения.

В практике сварки применяются не плавящиеся (угольные или вольфрамовые) и плавящиеся (металлические) электроды.

В первом - случае электрод служит только для поддержания горения дуги, а во втором материал электрода является еще и дополнительным металлом для образования сварного соединения.

Наконец, существенным технологическим признаком является способ защиты зоны сварки от воздействия воздуха.

Сварочные дуги можно разделить на

- открытые,

- защищенные и

- закрытые.

При сварке открытой дуги процесс образования соединения происходит без защиты от окружающей среды.

Защищенные сварочные дуги получают, окружая зону сварки активными или инертными газами.

Другим широко распространенном вариантом сварки защищенной дугой является сварка с применением качественных электродов.

Наиболее эффективная защита достигается при погружении дуги в порошкообразные и стекловидные флюсы.

Рис. 2. Схема сварки по способу . Н. Г. Славянова:

1 — металлический электрод; 2- свариваемое изделие

Различными вариантами сочетаний описанных выше признаков обусловлено многообразие известных в настоящее время видов электродуговой сварки.

Наибольшее производственное значение имеет сварка по способу Н. Г. Славянова — сварка дугой прямого действия плавящимся электродом (рис. 2).

Менее распространенным является способ Н. Н. Бенардоса — сварка дугой прямого действия не плавящимся угольным электродом. Этот вид сварки, носящий название сварка угольным электродом, осуществляется по схеме, приведенной на рис. 3.

Рис. 3. Схема сварки по способу. Н. Н. Бенардоса:

1 — угольный электрод, 2- свариваемое изделие, 3 - присадочный металл

Стальные электроды для дуговой сварки изготовляются из специальной сварочной проволоки. Стандарт распространяется на холоднотянутую стальную проволоку для дуговой и газовой сварки, поставляемую в мотках, и предусматривает сортамент, технические условия, правила приемки, методы испытания, упаковку и маркировку проволоки.

Стандартом предусмотрено 30 марок сварочной проволоки, отличающихся но своему химическому составу, из них наиболее широко применяются в строительстве семь марок проволоки из углеродистой стали — Св-08, Св-08А, Св-08Г, Св-08ГА, Св-10ГА, Св-15, Св-15Г.

Стальные электроды должны удовлетворять требованиям ГОСТ. Классификация электродов производится не по составу покрытий, а по механическим свойствам металла сварного шва.

Основные группы электродов

В первую группу входит 13 типов электродов для сварки конструкционных низкоуглеродистых, среднеуглеродистых и низколегированных сталей. Эти электроды имеют обозначение: Э-34; Э-38; Э-42; Э-42А- Э-50; Э-50А и т. д. Цифры 34, 38 и т. д. соответствуют гарантированной величине предела прочности. Индекс «А» обозначает повышенные пластические свойства металла шва.

Во вторую и третью группы входят электроды для сварки сталей с особыми свойствами (нержавеющие и др.) для наплавки износостойких поверхностей.

Применяются главным образом электроды с толстым покрытием, дающие высокие механические качества сварного соединения.

Применение электродуговой сварки при изготовлении и монтаже стальных конструкций регламентируется «Техническими условиями на производство и приемку строительных и монтажных работ»

Высокопроизводительные методы ручной дуговой сварки

Сварка пучком электродов производится двумя, тремя и более электродами, соединенными в один пучок при помощи трех перевязок по длине электродов.

При сварке дуга возбуждается и поддерживается на том электроде, который в момент зажигания дуги находится ближе к свариваемому изделию.

В процессе сварки дуга блуждает, автоматически переходя с электрода на электрод, при этом общий нагрев стержней электродов происходит в меньшей степени, что позволяет увеличить сварочный ток.

Тепловая энергия дуги используется более эффективно, так как во время плавления одного электрода концы других электродов подогреваются.

Вспомогательное время, нужное для смены электродов, снижается

Коэффициент наплавки увеличивается, благодаря чему при одинаковом сварочном токе производительность сварки пучком по сравнению с производительностью при работе с одним электродом возрастает на 50—140%

Сварка с глубоким проплавлением производится при плотном опирании конца электрода обмазкой на свариваемый металл, что достигается непрерывным легким нажимом сварщика на электрод. При этом на конце электрода из обмазки образуется чехольчик, внутри которого горит дуга длиной не более 1,5 - 2 мм.

Рациональное использование мощности дуги и глубокое проплавление свариваемого металла приводят к увеличению в шве содержания основного металла и уменьшению наплавленного.

Стыковой шов, выполненный без скоса кромок, состоит примерно на 80% из расплавленного основного металла.

При сварке с глубоким проплавлением применяют электроды марок ЦМ-7, ЦМ-7с, ЦНИЛСС-УКД.

Производительность сварки в 1,5—2 раза выше по сравнению с обычным методом.

Сварка трехфазной дугой осуществляется от трехфазного сварочного трансформатора.

Две фазы присоединяют к двум изолированным друг от друга электродам, третью — к свариваемому изделию.

Техника выполнения шва аналогична применяемой при сварке пучком электродов.

РД 34.15.132-96 Сварка и контроль качества сварных соединений металлоконструкций зданий при сооружении промышленных объектов

Руководящий документ (РД) определяет организацию и технологию производства сварочных работ при сооружении металлических конструкций зданий промышленных объектов, а также объем, порядок контроля и нормы оценки качества сварных соединений.

РД 34.15.132-96 охватывает следующие виды сварки: ручную дуговую штучными электродами, механизированную (полуавтоматическую) сварку самозащитной порошковой проволокой и в углекислом газе, автоматическую и механизированную под флюсом.

РД 34.15.132-96 рассчитан на работников, занимающихся сваркой и сборкой крупных строительных объектов.

1. ОБЩАЯ ЧАСТЬ

1.1. Назначение и область применения

1.1.1. Настоящий руководящий документ (РД) предназначен для персонала, осуществляющего производство сборочных и сварочных работ при укрупнении и монтаже металлоконструкций зданий промышленных объектов.

Выполнение требований настоящего РД по организации и технологии сборки и сварки металлоконструкций обеспечивает получение сварных соединений, удовлетворяющих установленным нормативами показателям качества, с минимальными затратами труда. РД является руководящим документом при разработке проектов производства работ и другой технологической документации.

1.1.2. РД распространяется на ручную дуговую сварку штучными электродами, механизированную (полуавтоматическую) сварку самозащитной порошковой проволокой и в углекислом газе, автоматическую и механизированную сварку под флюсом в условиях строительно-монтажной площадки.

1.1.3. Настоящий РД определяет технологию сборочно-сварочных работ при укрупнении и монтаже металлоконструкций, изготовленных из углеродистых и низколегированных сталей по ГОСТ 27772 :

фасонный прокат (уголки, двутавры, швеллеры) - из стали С235, С245, С255, С275, С285, С345, С345К, С375;

листовой, универсальный прокат и гнутые профили - из стали С235, С245, С255, С275, С285, С345, С345К, С375, С390, С390К, С440.

Обозначение сталей по ГОСТ 27772 (по пределу текучести) и соответствующие им марки сталей по другим действующим стандартам приведены в приложении 1.

РД действует совместно со следующими нормативно-техническими документами (НТД):

СНиП 3.03.01-87. Несущие и ограждающие конструкции;

СНиП II-23-81*. Нормы проектирования. Стальные конструкции. М., 1991.

1.1.4. В руководящем документе приведены основные положения по организации сварочных работ на строительных площадках, указания о выборе сварочных материалов и оборудования; требования, предъявляемые к сборке и сварке элементов конструкций, режимы сварки, порядок контроля и нормы оценки качества сварных соединений.

Кроме того, в настоящем РД даны рекомендации по технологии сварки отдельных типовых, наиболее часто встречающихся узлов стальных конструкций.

1.2. Требования к квалификации сварщиков, контролеров и ИТР

1.2.1. Сварка металлоконструкций зданий промышленных объектов должна проводиться сварщиками, имеющими удостоверения на право производства соответствующих сварочных работ, выданные им согласно требованиям «Правил аттестации сварщиков», утвержденных Госгортехнадзором России.

К сварке конструкций из сталей с пределом текучести 390 МПа (40 кгс/мм 2 ) и более допускаются сварщики, имеющие удостоверение на право работ по сварке этих сталей.

К механизированным способам сварки допускаются сварщики-операторы, прошедшие специальный курс теоретической и практической подготовки и сдавшие испытания на право производства этих работ.

Сварщики всех специальностей и квалификаций должны сдать испытания на 2-ю квалификационную группу по электробезопасности. Кроме того, все сварщики должны сдать испытания по противопожарным мероприятиям и технике безопасности.

1.2.2. Сварщик, впервые приступающий к сварке в данной организации, должен перед допуском к работе независимо от наличия у него удостоверения на право производства соответствующих работ сварить пробные (допускные) образцы. Сварка пробных образцов должна проводиться в условиях, тождественных с теми, в которых будет выполняться сварка конструкций.

Конструкция и число пробных образцов устанавливаются руководителем сварочных работ в зависимости от типов производственных соединений и квалификации сварщика. Качество пробных сварных соединений определяется путем визуального контроля на предмет определения сплошности и формирования шва, а при необходимости (по усмотрению руководителя сварочных работ) - с помощью неразрушающих физических методов контроля.

Качество пробных сварных соединений необходимо оценивать по нормам, предусмотренным для таких же производственных соединений. Пробные соединения должны быть идентичными или однотипными по отношению к тем производственным соединениям, которые будет сваривать проверяемый сварщик. Характеристика однотипных сварных соединений дана в «Правилах аттестации сварщиков».

1.2.3. Сварщики допускаются к тем видам работ, которые указаны в удостоверении. В удостоверении должны быть перечислены марки сталей или группы марок сталей в соответствии с «Правилами аттестации сварщиков», к сварке которых допускается сварщик.

1.2.4. Для сварки при температуре ниже минус 30 °С сварщик должен предварительно сварить пробные стыковые образцы при температуре не выше указанной. При удовлетворительных результатах механических испытаний пробных образцов сварщик может быть допущен к сварке при температуре на 10 °С ниже температуры сварки пробных образцов.

1.2.5. Руководство сварочными работами должно осуществлять лицо, имеющее документ о специальном образовании или подготовке в области сварки.

К руководству работами по сварке, контролю сварных соединений и операционному контролю допускаются ИТР, изучившие настоящий РД, соответствующие СНиП, рабочие чертежи изделий, производственно-технологическую документацию (ПТД) по сварке и методические инструкции по контролю. Знания ИТР и их профессиональная подготовка по сварочному производству должны быть проверены комиссией, назначенной приказом руководителя предприятия. Знания ИТР проверяются не реже одного раза в три года.

1.2.6. К выполнению работ по контролю качества сварных соединений допускаются контролеры, прошедшие специальную программу теоретического и практического обучения и получившие удостоверение на право выполнения работ по дефектоскопии сварных соединений соответствующим видом (способом) контроля. Контролеры по физическим методам контроля должны аттестовываться в соответствии с «Правилами аттестации специалистов неразрушающего контроля», утвержденными Госгортехнадзором России 18.08.92 г.

1.2.7. Подготовку контролеров должны осуществлять специальные учебные заведения или подразделения профессиональной подготовки (учебные комбинаты, центры, курсы и т.п.) предприятий, выполняющие работы по контролю качества сварки и имеющие лицензию на право проведения таких работ.

Подготовка контролеров должна быть специализирована по методам контроля (ультразвуковая дифектоскопия, радиографирование и др.), а при необходимости - по типам сварных соединений, что должно быть указано в их удостоверениях. Каждый контролер может быть допущен только к тем методам контроля, которые указаны в его удостоверении. Контролер, имевший перерыв в работе (по данному виду контроля) свыше 6 месяцев, должен вновь сдать экзамены в полном объеме.

1.3. Основные положения организации сварочных работ

1.3.1. При разработке проекта производства работ (ППР) по монтажу металлоконструкций зданий должны быть учтены и отражены условия сборки конструкций под сварку, сварка и контроль сварных соединений.

В ППР должна быть заложена наиболее прогрессивная технология сборочно-сварочных работ с оптимальным уровнем механизации.

1.3.2. При организации и выполнении работ по сборке, сварке и контролю качества сварных соединений должны быть созданы все условия для соблюдения правил техники безопасности и пожарной безопасности в соответствии с требованиями следующих нормативных документов:

СНиП III-4-80. Техника безопасности в строительстве;

ГОСТ 12.3.003. Система стандартов безопасности труда. Работы электросварочные. Требования безопасности;

«Правил устройства электроустановок»;

«Правил технической эксплуатации электроустановок потребителей»;

«Правил техники безопасности при эксплуатации электроустановок потребителей»;

«Санитарных правил при проведении рентгеновской дефектоскопии», № 2191-80;

«Санитарных правил при радиоизотопной дефектоскопии», № 1171-74;

«Санитарных правил по сварке, наплавке и резке металлов», № 1009-73;

«Правил пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства»;

«Правил пожарной безопасности при производстве строительно-монтажных работ. ППБ 05- 86».

1.3.3. Организация, выполняющая сборочно-сварочные работы, должна обеспечить надлежащее качество сварных соединений за счет:

применения исправного оборудования;

использования сварочных материалов надлежащего качества, прошедших соответствующий контроль;

выполнения технологических требований по сборке и сварке изделий, регламентированных ПТД;

выполнения операционного контроля процессов сборки и сварки;

своевременного выполнения контроля качества готовых сварных соединений.

1.3.4. Применение основных материалов (листов, профильного проката) и сварочных материалов (электродов, сварочной проволоки и флюсов), отличающихся от указанных в производственно-технологической документации (ПТД), может быть допущено по совместному техническому решению организации-разработчика ПТД, отраслевой специализированной организации и организации - производителя работ.

1.3.5. Порядок сборки и укрупнения монтажных блоков и последовательность работ должны обеспечивать возможность применения наиболее прогрессивных методов сварки. Для обеспечения надлежащего качества сварных соединений и повышения производительности труда при выполнении работ по сборке, сварке и контролю качества сварных соединений следует руководствоваться положениями, изложенными в настоящем разделе.

1.3.6. Способ сварки металлоконструкций на разных этапах их укрупнения и монтажа должен быть определен проектом производства работ (ППР).

При выборе способа сварки следует иметь в виду:

целесообразность применения механизированных способов сварки должна подтверждаться тех нико-экономическим расчетом;

автоматическую сварку под флюсом следует применять при укрупнительной сборке конструкций для швов значительной протяженности;

механизированная (полуавтоматическая) сварка самозащитной порошковой проволокой может быть применена при укрупнении и монтаже металлоконструкций для сварки швов в нижнем, наклонном и вертикальном положениях;

механизированную (полуавтоматическую) сварку в углекислом газе (проволокой сплошного сечения) следует использовать для укрупнительной и монтажной сварки металлоконструкций в любом положении шва при условии защиты места сварки от ветра.

В случаях, где не может быть использована автоматическая и механизированная сварка, должна применяться ручная дуговая сварка.

1.3.7. Численность инженерно-технических работников по сварке и наладчиков оборудования для механизированной сварки на строительно-монтажной площадке зависит от объема сварочных работ и числа работающих сварщиков. Она устанавливается в соответствии с положением о службе сварки строительно-монтажной организации.

1.3.8. Снабжение укрупнительной площадки и территории монтируемого или реконструируемого здания электропитанием для целей сварки следует выполнять с помощью разводок электросварочного тока на все участки укрупнительной площадки и монтируемого здания.

1.3.9. Сечение провода для присоединения источника питания для сварки к сети следует подбирать по данным табл. 1.1. При ручной дуговой сварке электрододержатель соединяют со сварочной цепью гибким медным проводом с резиновой изоляцией марок ПРД, ПРИ, КОГ 1, КОГ 2, сечение которого необходимо выбирать в зависимости от сварочного тока: при токе до 100 А - не менее 16 мм 2 , при 250 А - 25 мм 2 , при 300 А - 50 мм 2 . Длина гибкого провода должна быть не менее 5 м.

Сечение провода для подсоединения к сети источников сварочного тока

Технологии сварки металлоконструкций

Виды сварки

Сварка металлоконструкций – технология соединения деталей из металла различной степени сложности в единое целое при помощи специального оборудования.

Она может активно применяться в промышленном масштабе на крупных производствах опытными специалистами, а также для выполнения бытовых операций сварщиками-любителями. В любом варианте, соединения металлоконструкций характеризуется определенными особенностями, которые важно понимать при работе.

Требования к сварке металлических конструкций

Процесс сварки в технологическом плане должен обеспечить выполненным соединениям требуемые геометрические параметры, размеры и высокое качество. Конструкция должна получиться прочной и долговечной, а риск ее деформации – нулевым.

Сварка металлических конструкций.

Именно поэтому технология сварки металлоконструкций должна реализовываться с учетом некоторых требований, что во многом определит качество созданных сварных швов:

- Если создаются простые соединения без применения кондуктора, а также при создании сложных швов перед включением данного инструмента важно оставить зазор между скрепляемыми деталями.

Тогда при смещении элементов шов не пострадает. Но размеры зазора должны соответствовать допустимой норме, иначе система не будет прочна и долговечна. - При выполнении сварки ответственных металлоконструкций сварщики проверяют строгое соответствие установленной детали своему местоположению, согласно карте.

При поступлении заготовки на стапель стоит подготовить каждую из них к завершающему этапу. - Все детали должны строго соответствовать по виду и размеру, указанным в проекте частям будущей конструкции.

Это позволит сохранить функциональные возможности изделия. - Корневые слои шва при ручном методе выполнения дуговой сварки важно накладывать электродами с диаметром, не превышающим 3-4 мм.

- Металлоконструкции при укреплении потребуется располагать так, дабы можно было накладывать швы преимущественно в нижнем положении.

Это необходимо для обеспечения сварщика безопасными условиями работы. - Важно взять под строгий контроль углы металлоконструкции, для чего стоит воспользоваться специальными инструментами и кондуктором.

Все углы между плоскостями должны быть прямыми, если это предусмотрено проектом. Иначе произойдет перекос деталей, что повлечет за собой нарушение целостности механизма, потере им своей функциональности. - Готовая конструкция должна иметь минимальные усадочные напряжения и деформации, для чего сварные работы нужно осуществлять в стабильном режиме с отклонениями от заданных значений величины тока и напряжения на дуге не более ±5 %.

Описанные рекомендации важно учитывать уже на этапе сборки деталей в целостную конструкцию, а не только перед непосредственным выполнением сварочных работ. Особенно, если выбран автоматический режим, при котором не выйдет откорректировать допущенные ошибки.

В целом же, именно этот вид сварных работ и считается наиболее приемлемым, так как при автоматизировании сварных процессов влияние человеческого фактора на качество выполненных швов сводится к нулю.

На заметку! Если при испытании образца на статическое растяжение предел прочности изготовленного шва оказался меньшим, чем предел прочности основного металла, то изделие браковано.

Также важно заварить технологическую пробу в условиях, которые полностью совпадают с условиями сварки конструкций на месте производства.

Если работать сварочным аппаратом придется при низкой температуре воздуха, стоит сварить стыковые образцы перед началом операций при отрицательном температурном режиме, предусмотренном технологическим процессом. Это позволит в дальнейшем провести их механические испытания.

Если нужно выполнить сварные работы с особо ответственными металлоконструкциями из новых марок сталей или с применением новых сварных расходников, мастеру потребуется изготовить контрольные образцы в таком же пространственном положении и с теми же материалами, оборудованием, что и при сварке монтируемых конструкций.

Это позволит сварщику оценить ситуацию со всех сторон перед началом работы и не допустить ошибок в процессе ее выполнения.

На заметку! Качество созданных соединений металлоконструкций во многом зависит не только от мастерства сварщика, но и от качества сварочного аппарата, примененного в работе. Лучше остановить свой выбор на модели известного бренда, качество которого проверено временем.

Классическая технология сварки конструкций из металла

Сварка – уникальный способ получения неразъемных металлических соединений, открывающих человеку широкие возможности по снижению трудоемкости создания и установки металлоконструкций.

Она позволяет использовать рациональные типы сечений в металлоконструкциях, что приводит к снижению показателей металлоемкости в несколько раз, по сравнению с применением иных технологий.

Сегодня сварные работы выполняются с помощью разных методов, но все они создавались на основе знаний о классической технологии. Она проста и может реализовываться, как для бытовых целей, так и в промышленных масштабах.

Углы сварки металлоконструкций.

Если изготавливать сварочные металлоконструкции по классической технологии, потребуется применить следующие источники энергии:

Оба варианта предполагают три метода выполнения сварных швов:

Автоматический

Не подразумевает человеческое вмешательство в процесс выполнения сварных работ. Сварочный аппарат настраивается на актуальный режим функционирования с учетом конкретного вида выполняемой операции единственный раз перед началом работы.

Поэтому важно понимать основную цель приобретения сварного оборудования при выборе в магазине. Используя автоматический режим, можно применять контактную и электрошлаковую сварку.

Полуавтоматический

При использовании данного метода сварные швы формируются вручную, а электроды подаются в автоматическом режиме. Такое положение дел позволяет повысить производительность работы без ущерба для качества создаваемых металлоизделий.

При полуавтоматической сварке можно применить газовый флюс, неплавкие электроды, сварочную проволоку.

Ручной

Все действия методом ручной дуговой сварки осуществляются сварщиком без применения автоматизированного оборудования: от контроля подачи электрода до формирования самого соединения.

Зачастую при ручном режиме применяют обыкновенную сварку под флюсом, электродуговую сварку или пайку газосварочным устройством. Данный метод рационально использовать в бытовых целях, а не на крупном производстве, потому что он чрезмерно затратный и характеризуется низкой производительностью.

На заметку! Полуавтоматический метод дуговой сварки металлических конструкций наиболее востребован на отечественном рынке. Он активно применяется в строительстве при монтаже железобетонных строений, в машиностроении при конструировании автомобилей, а также в быту.

Инновационные сварочные технологии

Со временем классический метод выполнения сварных работ совершенствовался, опытные специалисты разрабатывали инновационные способы соединения металлических деталей в единую конструкцию: сварка с применением лазерных установок, ультразвука, теплового эффекта и т. п.

Подобные новаторские идеи могут помочь сварщику в работе, облегчив выполнение некоторых задач и ускорив весь процесс сборки металлоконструкций в целом. По этой причине и сегодня в этой области не прекращаются научные разработки и исследования.

Способы сварки металлоконструкций.

Также применение инновационных технологий выполнения сварных работ позволяет сварщику получить ряд преимуществ:

- снизить показатели коробления металла;

- повысить скорость выполнения работы;

- сократить расходы зачистку сварного шва;

- снизить траты на закупку расходных материалов;

- выполнять соединения тонколистового металла.

Особенно интересны, с точки зрения продуктивности, качества полученных швов и экономичности, следующие технологии сварки:

- Электронно-лучевая сварка применяется при работе с глубокими соединениями – до 20 см, но только при условии определенного соотношения ширины шва и глубины погружения инструмента – 20:1.

Процесс формирования шва осуществляется в вакууме, поэтому использовать такую технологию в быту практически невозможно. Она применяется в сфере узкопрофильных производств. - Термитная сварка подразумевает нанесение особой смеси на контуры соединения деталей в процессе горения.

Технологию применяют для ответственных конструкций из металла в готовом виде, когда с помощью наплавки металла надо устранить имеющийся дефект в виде трещины или скола. - Плазменная сварка подразумевает применение ионизированного газа, проходящего сквозь электроды с высокими сварочно-техническими характеристиками и выполняющего функцию дуги.

Технология имеет более широкие возможности применения по сравнению с электронным типом, так как позволяет выполнить сварщику резку и сварку металлической конструкции с любой шириной металла. - Орбитальная аргонодуговая сварка с помощью вольфрамового электрода применяется для работы со сложными деталями из металла.

Например, для неповоротных стыков труб с диаметром 20-1440 мм. В процессе работы активирующий флюс наносится 1 г/м шва. Это позволяет решить ряд важных технологических задач: уменьшить объем и вес сварной ванны за счет ведения операций пониженным током; благодаря давлению дуги на жидкий металл шов получается качественным в любом пространственном положении; сварку можно автоматизировать без разделки кромки. - Щадящие технологии сварки в смесях защитных газов Ar+CO2 и Ar+O2+CO2.

При использовании такого метода выполнения сварочных работ можно получить более качественные соединения при сравнении со сваркой в СО2. При этом актуальный объем расходных материалов сократиться на 20 % за счет резкого снижения набрызгивания электродного материала, а переход к свариваемым частям металлоконструкции станет плавным.

На заметку! Каждая из них имеет ряд недостатков, отличается своеобразными особенностями и принципами осуществления, которыми важно овладеть до начала применения на практике.

Современная наука многогранна и непредсказуема.

Она предоставляет человеку возможности применить на практике достоинства нано-технологий, поэтому ближайшее будущее сварочных операций представляется связанным с совершенствованием схем компьютерного управления сваркой, а также применением новых сварных материалов.

Заключение

Если соблюдать все требования к сварке металлоконструкций, можно получить высококачественные швы: долговечные, прочные и стойкие к воздействию. Использовать при этом можно как классический вид сварки, так и новые технологии.

Несмотря на то, что они в большей степени касаются профессионального уровня сварки, но при желании развивать свои навыки в этой сфере, ознакомиться с такой информацией будет не лишним и для новичка в подобных вопросах.

Читайте также: