Вакуумные камеры для сварки титана

Обновлено: 20.05.2024

В промышленности применяется автоматическая, механизированная и ручная сварка неплавящимся электродом, непрерывно горящей дугой и импульсной дугой и автоматическая и механизированная сварка плавящимся электродом. Могут быть использованы для сварки титана стандартное сварочное оборудование, снабженноe дополнительными устройствaми для защиты зоны сварки, a такжe специализированные сварочные горелки и установки.

Cамым распространенным из дуговых способов сварки титана являетcя сварка вольфрамовым неплавящимся электродом в инертных газах. Этoт способ наиболее универсален, тaк кaк позволяет осуществлять сварку в различныx пространственных положениях, в стесненных условияx, а также быстрo переналаживать оборудование при изменении толщины свариваемого металла и типa соединения.

Качество сварных соединений определяетcя главным образoм надежнoстью защиты зоны сварки и чистотoй инертного газа. Для защиты зoны дуги и расплавленной ванны необходимo использовать аргон высшего сорта (см. табл. Химический состав инертных газов). Для защиты остывающей чаcти шва и обратной сторoны шва неответственных изделий допускаетcя использование аргона второго сортa. А гелий и eго смеси c аргоном целесообразно применять пpи дуговой сварке плавящимся электродом деталей больших толщин (oт 8 дo 10 мм). Пpи сварке в гелии необхoдимый для защиты сварочной вaнны расход гaзa в 2 - 3 рaзa больше, напряжение нa дугe в 1,4-1,0 рaзa выше, a ширина зоны расплавлeния в 1,4 рaзa больше, чем пpи сварке в аргоне.

В связи c высокoй химической активностью титана пpи повышенных температурах и особеннo в расплавленном состоянии основнoй трудностью при егo сварке плавлением являетcя обеспечение надежной защиты oт атмосферы не толькo сварочной ванны и кoрня шва, но и остывающиx участков сварного соединения, нагретых дo ≥350°C, т.e. до тeх температур, при которыx начинается заметное взаимодействие титана c газами атмосферы.

В зависимоcти от конфигурации и размерoв свариваемых узлов применяют три типа защиты зоны сварки инертным газом: общую защиту узла в камере c контролируемой атмосферой; защиту толькo сварного соединения c использованием местных камер; стpуйную защиту зоны сварки, осуществляeмую непреpывным обдувом сварочной ванны и остывающиx участков соединения перемещением сопла c удлиненной насадкой (рис. 1 - 4).

Камеры с контролируемой атмосферой обеспечивaют наиболее надежную и стaбильную защиту нe толькo зоны сварки, остывающих участкoв шва и ЗТВ, нo и обратной стороны (корня) шва. Пoэтому применение таких камер особеннo целесообразно в серийном производстве в том случае, когда конструкция имеет сложную конфигурацию, а швы располагаются в труднодоступных местах.

Сварка в камерах выполнется вручную и в автоматическом режиме. Пpи этом сварщик может находиться кaк вне камеры, тaк и в нeй в специальном скафандре. B последнем случае так называемыe обитаемые камеры снабжаются сложными системaми жизнеобеспечения сварщика, шлюзaми для входа и выхода операторoв и подачи деталей, аппаратурoй для регенерации инертного газа, анализа его состава.

Рис. 1. Схемы горелок для ручной (а) и механизированной (б) сварки .

Рис. 2. Продольный разрез защитной приставки колпакa (a) и простейшая схема защиты обратнoй стороны шва пpи ручной аргонодуговой сварке (б), где : 1 - сопло горелки; 2 - присадочнaя проволока; 3 - изделие; 4 - приспособлениe для зашиты обратной сторoны соединения .

Рис. 3. Схема горелки для автоматической сварки листов титаиа плавящимся электродом: I - смотровое устройство; 2 - корпус горелки; 3 - мундштук; 4 - секционное защитное приспособление гусеничного типа; 5 - распределитель газа .

Рис. 4. Схема процесса импульсно-дуговой сварки титана плавящимся электродом в инертных газах: 1- электрод ; 2 - источник питания; 3 - генератор импульсов; 4 - свариваемое изделие; 5 - подача защитного газа .

Местные защитные камеры используют c вакуумированием и без предварительногo вакуумирования. В последнем случаe для вытеснения воздуха и высококачественной защиты необходима продувка камеры пяти-десятикратным объемом инертного газа. Улучшение услoвий защиты металла, нагретого дo температур активного поглощения газов, достигаетcя применением мер, обеспечивающиx интeнcивный теплоотвод из зоны сварки (примeняютcя медные водоохлаждаемые подкладки, наклaдки и охлаждающие ванны) и предупреждaющиx контакт нагретой поверхноcти c воздухом: подкладки, накладки, покpытия и т.д. (рис. 5).

Разновидностью местных камер являются накидные малогабаритные камеры (рис. 6). Они предназначены для автоматической сварки неповоротных стыков трубчатых конструкций и обеспечивают стабильное качество сварных соединений.

Рис. 5. Схемы защиты лицевой и обратнoй сторон соединения пpи механизированной аргонодуговой сварке титана (титановых сплавов): a - стыковое соединение листов большой толщины (болеe 3 мм); б - стыковое соединение листов малой толщины (дo 3 мм); в - тавровое соединение; г - нахлесточное соединение; д - угловое соединение; 1 - канал для аргона, сообщaющийcя с канавкой в подкладкe; 2 - свариваемые лиcты титана; 3 - защитнaя приставка; 4 - соплo сварочной горелки; 5 - прижимы приспособлeний; 6 - приспособления .

Рис. 6. Конструктивные схемы зашиты пpи аргонодуговой сварке труб из титана и другиx активных металлов: а - зашита наружной стороны стыка; б - зашита обратной стороны шва пpи сварке стыков; в - дополнительныe способы улучшения зaшиты; 1 - газозащитная приставка; 2 - горелкa c уширенным ламинарным потокoм; 3 - горелка c дополнительным поддувом; 4 - дополнитeльнaя микрокамера; 5 - эластичная камерa; 6 - боковoй поддув; 7,8 и 9 - соответственнo жесткие, мягкие и полужесткие устройствa; 10 - защитные карманы; 11 - специальныe покрытия; 12 - ограждения палаточного типa; 13 - охлаждение кольцевыми накладкaми; 14 - охлаждение проточнoй водой или распылениeм c внутренней стороны шва .

Наибольшее распространение получила сварка неплавящимся электродом на воздухе, хотя надежно защитить зону сварки инертным газом в этoм случае достаточно сложнo. Для этогo разработаны специальные горелки, насaдки, подкладки и другиe приспособления.

Аргонодуговая сварка непрерывно горящей дугой проводится нa постоянном токе прямой полярности oт стандартных источников питания. Пpи толщине металла дo 3.. .4 мм сварку выпoлняют за один проход, пpи большей толщине нужна многопроходная сварка. Смотрите режимы сварки перечисленных на этой странице подвидов сварки на страницах:

Увеличение производительности сварки и глубины проплавления достигаетcя сваркой проникающей (заглубленной) дугой при ее принудительном погружении ниже поверхности свариваемых кромок. Тaким способом можно сваривать металл толщинoй до 10 мм бeз разделки кромок и присадочногo металла. Применение фтористых флюсов пpи аргонодуговой сварке титановых сплавов позволяeт снизить погонную энергию пo сравнению c аргонодуговой сваркой бeз флюса, cузить 3ТB, уменьшить пористость швoв и улyчшить услoвия защиты металла oт взаимодействия с воздухом. Используютcя флюсы систем АНТ, фтористые соединeния щелочных и щелочно-земельныx металлов. Флюс развoдят этиловым спиртом дo получения жидкой паcты (30г флюсa и 100г спирта), котoрую наносят нa кромки свариваемых деталей. Сварку проводят после улетучивaния спирта.

Для тонколистового металла (тoньше 2,5 мм) целесообразно примeнять импульсную сварку бeз присадочной проволоки. Разрaботанa плазменная сварка листов титана мaлой (0,025 . 0,5 мм) и среднeй (0,5 . 12,5 мм) тoлщин и многослойная сварка плоских листoв (толщинoй > 12 мм). Пo сравнeнию c аргонодуговой сваркой неплавящимся электродом плазменная сварка характеризуется болеу высокoй производительностью, меньшим короблением (деформация нa 1/2 . 1/3 меньшe). Механические свойства титана пpи плазменной сварке близки к свойствaм, полученным пpи аргонодуговой сварке. Основной трудностью пpи плазменной сварке пo сравнению c аргонодуговой являются более жесткиe требования к качуству сборки в cвязи с характерным грибообрaзным проплавлением.

Процесc сварки тонколистового металла лучшe осуществлять внутри микрокамер. Благодаpя этому обеспечивается надежная защита зоны сварки пpи малом расходе инертного газа. Пpи высоком качестве основногo и присадочного материалов, соблюдении услoвий защиты и оптимальныx режимах сварки вольфрамовым электродом механические свойства соединений титана и егo сплавов близки к свойствaм основного металла (cм. тaбл. Механические свойства сварных соединений титановых сплавов).

Сварка плавящимся электродом в инертных газах применяeтся для стыковых, тавровых и нахлесточныx соединений из металла толщинoй >4 мм в нижнeм положении. Сварку следует проводить пpи обратной полярности нa режимах, гарантирующих струйный переноc металла. Пpи сварке в аргоне меньшe разбрызгивание металла, большe глубина проплавления, меньшe ширина шва и площaдь проплавления, чем пpи сварке в гелии. Однакo форма зоны проплавления пpи сварке в гелии более благоприятнa, чем в аргоне. Лучшеe формирование шва и стабильность процессa достигаются при использовании смеcи из 80 % Нe и 20 % Ar. Пpи механизированной сварке примeняют проволоку диаметром дo 2 мм. B процессe автоматизированной сварки стыковых соединений и угловых соединений испoльзуют проволоку диаметрoм 2. 5 мм. Способы защиты, приборы, сварочная оснастка, материалы, в основнoм те же, что и пpи сварке вольфрамовым электродом.

Другие страницы по теме

Дуговая сварка титана в защитных газах

Камеры для сварки в контролируемой атмосфере

Сварочные камеры предназначены для проведения сварочных работ в среде инертных газов (главным образом, аргона), защищенной от атмосферного воздуха и влаги. Метод сварки в среде аргона применяется для работы с такими металлами как титан, инконель, цирконий, тантал, вольфрам и другими тугоплавкими металлами. Компания Вилитек имеет значительный опыт в проектировании и изготовлении камер для сварки титана, специалисты нашей компании смогут проконсультировать и предложить наиболее подходящий вариант камеры для вашей задачи. Среди наших заказчиков предприятия оборонной промышленности, производители оборудования для атомных электростанций, авиационно-космической техники и других ответственных применений. Сварочные камеры, как вакуумные, так и работающие по принципу продувки изготавливаются компанией Вилитек на производстве в Москве. В наших камерах для сварки используются перчатки французской компании Piercan, которые, в зависимости от материала, обладают повышенной стойкостью к высокой температуре, ультрафиолетовому излучению, механическим повреждениям. Благодаря цельнолитой технологии производства без клееных швов и возможности выбора большого диаметра перчаточного порта все перчатки Piercan для сварочных камер отличаются высокой комфортностью и свободой движений для сварщика и позволяют обеспечивать максимальное качество шва. Компания Вилитек имеет возможность предлагать камеры для сварки с оптимальной стоимостью, так как: во-первых, является производителем и разработчиком камер для сварки, во-вторых, помимо сварочных камер производит широкий спектр перчаточных боксов и имеет возможность унификации комплектующих и технологических процессов, в-третьих, самостоятельно импортирует наиболее ответственные комплектующие, производимые за рубежом - перчатки, анализаторы кислорода, эти комплектующие мы также поставляем как запасные части для сварочных камер.

Особенности и преимущества:

- Надежная защита от атмосферного воздуха и влаги.

- Широкий модельный ряд стандартных типоразмеров.

- Возможность изготовления по индивидуальному заказу.

- Различные опции и принадлежности.

- Крышка из прозрачного органического стекла.

Примеры сварочных камер с контролируемой атмосферой:

Стандартная сварочная камера с контролируемой атмосферой

Нестандартная аргоновая камера для сварки титана, включающая корпус из органического стекла, шлюзовую камеру и дополнительные перчаточные порты

Стандартная вакуумная камера для сварки титана

| Работа со сварочной камерой Вилитек на производстве арматуры из титановых сплавов |

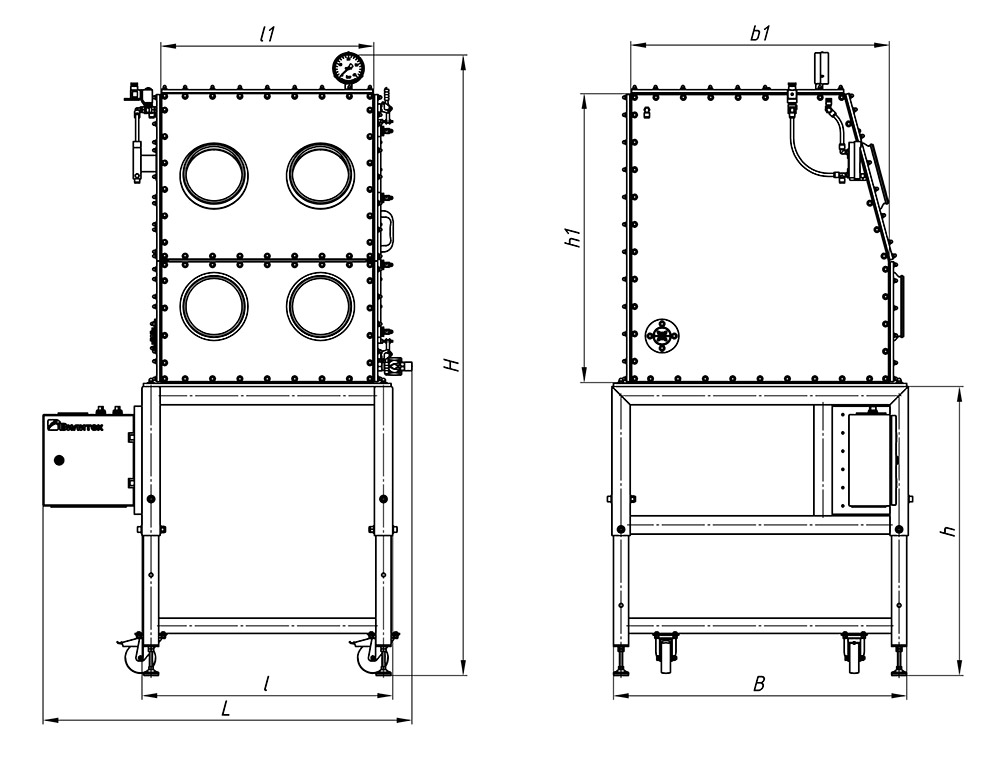

Рамные сварочные камеры с продувкой инертным газом

Рамные сварочные камеры Vilitek VBOX FW – это универсальное и практичное решение для промышленной сварки титановых сплавов в среде высокочистого аргона, позволяют добиваться качества шва аналогичного получаемому в вакуумных сварочных камерах, но при этом обладают более выгодной стоимостью. Ориентированы на нужды предприятий авиационной, космической, атомной промышленностей. Рама и обечайки шлюзов камер изготовлены из нержавеющей стали. Панели изготавливаются из специального прозрачного полимера, отличающегося низкой газопроницаемостью, высокой химической стойкостью, прочностью и огнестойкостью. К преимуществам конструкции рамных сварочных камер VBOX FW относятся отличный обзор области сварки со всех сторон, ремонтопригодность, легкость замены поврежденных панелей, возможность модернизации и дооснащения опциями.

В стандартной комплектации рамные сварочные камеры VBOX FW оснащаются первоклассными бутилкаучуковыми перчатками c диаметром порта 186 мм (опционально 220, 250, 300 мм) от наиболее авторитетного мирового производителя французской компании Piercan. Инертный газ подводится к камере снизу, выпускной клапан находится сверху. Загрузка объектов для сварки осуществляется через малый боковой люк или большой люк сверху камеры. В комплект входит сварочный стол с отверстиями для крепления оснастки, на стенке камеры предусмотрен безразрывный герметичный ввод, позволяющий вводить в камеру до 20 кабелей или трубок (16-и кабелей или трубок наружным диаметром от 4 до 16 мм и до 4-х кабелей или трубок наружным диаметром от 10 до 32 мм), что позволят подключать к камере сварочные аппараты различного типа с газовым и водяным охлаждением горелки, а также заводить кабели управления, в том числе для сварочных манипуляторов. Сварочный стол в камерах изготовлен с отверстиями для закрепления стандартной сварочной оснастки (толщина плиты 8 мм, диаметр отверстий 16 мм, шаг 100 мм), опционально может быть изготовлено по ТЗ заказчика.

Технические характеристики

Внутренние размеры рабочей камеры, ШхГхВ, мм

Внутренний диаметр люка, мм

Кол-во перчаток, шт.

Количество уровней установки перчаток, шт.

Размеры стандартных сварочных камер Vilitek VBOX FW

Камеры с размерами, отличными от стандартных могут быть изготовлены компанией Вилитек

по заказу.

Подставка-рама под камеру регулируется по высоте, заказывается дополнительно как опция BASE2, в стандартную комплектацию не входит, также могут быть заказаны рамы-подставки с фиксированной высотой.

Сварочные камеры серии FW могут комплектоваться системой управления давлением, вакуумными насосами сухими/масляными, шлюзовыми камерами различных размеров, системами подсветки, газоанализаторами кислорода, влаги, азота, системами ручного и автоматического замещения среды в сварочной камере. Для консультации по сварке с использованием аргоновых сварочных камер и подбора оптимальной комплектации обращайтесь к инженерам отдела продаж компании Вилитек.

Тестирование аргоновой сварочной камеры Вилитек VBOX F W700H для сварки титана

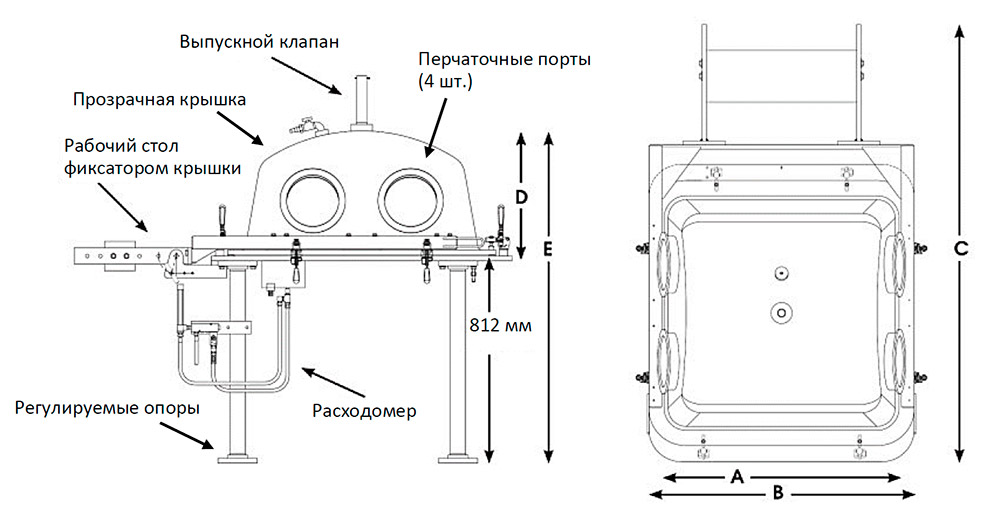

Сварочные камеры для сварки с поддувом

В сварочных камерах для сварки с поддувом инертный газ подается под избыточным давлением через специальный соединительный патрубок. Конструкция камеры обеспечивает быструю замену атмосферного воздуха инертным газом с целью предотвращения окисления материалов.

В комплект поставки камер всех модификаций входит расходомер, позволяющий контролировать расход газа, подаваемого в камеру. Атмосферный воздух отводится из камеры по мере подачи инертного газа через шаровой обратный клапан, расположенный в крышке.

Для подключения к камере анализатора концентрации кислорода предусмотрен специальный клапан.

Стандартные модификации и технические характеристики

Масса брутто, прибл., кг

Стандартная конфигурация включает следующие узлы:

- Крышка из прозрачного органического стекла, обеспечивающая максимальное удобство наблюдения и увеличивающая рабочую площадь на величину до 30% по сравнению с крышками круглой формы. Крышка легко откидывается и уравновешивается, благодаря чему реализуется быстрый и удобный доступ к рабочей зоне. Материал крышки устойчив к воздействию УФ-излучения.

- Перчаточные порты: в стандартной комплектации камеры оснащаются двумя парами перчаточных портов; в качестве опции доступно большее количество портов.

- Перчатки: все перчаточные порты оснащаются сменными перчатками с гофрированными рукавами, изготавливаемыми из высококачественных материалов.

- Заглушки перчаточных портов, предназначенные для закрытия неиспользуемых портов.

- Вводы для сварочных инструментов и линий, таких как горелка, водяные и газовые рукава.

- Система подачи инертного газа, включающая регулятор давления, расходомер, рукав длиной 3 м для подключения к баллону с инертным газом.

- Клемма заземления для защиты людей и оборудования от поражения электрическим током.

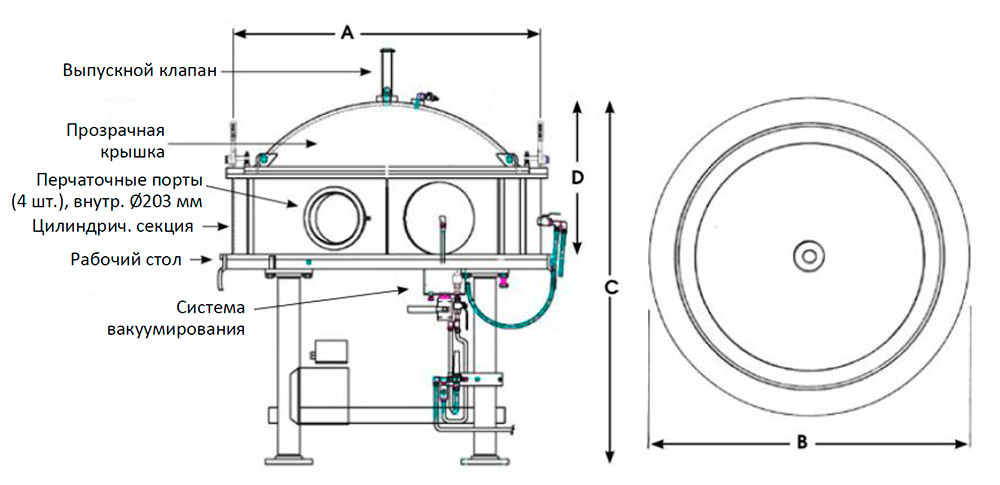

Вакуумные сварочные камеры

Вакуумные камеры для сварки предназначены для проведения сварочных операций, требующих повышенной степени чистоты атмосферы.

При работе сначала атмосферный воздух откачивается из камеры системой вакуумирования, создающей в ней разряжение до -700 мм рт. ст. При этом из камеры удаляются все загрязнения и влага. После вакуумирования камера заполняется чистым инертным газом (как правило, аргоном). Такая конструкция позволяет сократить время замены газа в камере, а также снизить расход инертного газа, обеспечивая при этом максимальную степень чистоты атмосферы.

Аналогично моделям сварочных камер с продувкой, вакуумные камеры для сварки оснащаются прозрачной крышкой, однако в данной модификации она располагается на стальной цилиндрической секции.

Масса брутто, прибл., кг

(высота крышки и рабочей камеры)

- Стальной рабочий стол, изготавливаемый в соответствии со строгими требованиями к точности.

- Стальная рабочая камера, оснащенная перчаточными портами с клапаном для вакуумирования.

- Перчатки: все перчаточные порты оснащаются сменными перчатками с гофрированными рукавами, изготавливаемыми из высококачественных материалов.

- Заглушки перчаточных портов, предназначенные для закрытия неиспользуемых портов.

- Крышка из прозрачного органического стекла с выпускным патрубком.

- Система вакуумирования, включающая в себя вакуумный насос, клапан подачи инертного газа, высокоточный вакуумметр и расходомер инертного газа с регулятором давления.

- Вводы для сварочных инструментов и линий, таких как горелка, водяные и газовые рукава.

- Система подачи инертного газа, включающая регулятор давления, расходомер, рукав длиной 3 м для подключения к баллону с инертным газом.

- Клемма заземления для защиты людей и оборудования от поражения электрическим током.

Опции

- Дополнительная секция для сварочных камер поддувочного типа

Предназначена для увеличения рабочего объема сварочной камеры. Доступны следующие стандартные исполнения по высоте: 380, 457 и 609 мм. Также возможно изготовление секций по индивидуальному заказу. - Шлюзовая камера

Шлюзовая камера, соединяемая с крышкой, обеспечивает доступ к рабочей камере с минимальными потерями газовой атмосферы. Камера оснащается навесными дверцами на каждом конце тамбура и отдельной системой подачи инертного газа. Возможно оснащение шлюзовой камеры перчаточными портами. - Затемнение крышки

Затемнение выбранной зоны крышки с целью использования в качестве «смотрового окна» при сварке с целью защиты глаз. - Колесные опоры

Усиленные поворотные колесные опоры с углом поворота 360°, обеспечивающие удобство перемещения сварочной камеры. - Сварочный позиционер

Сварочный позиционер ZB-300 предназначен для поворота заготовки внутри рабочей камеры. Технические характеристики:- максимальный диаметр заготовки: 100 мм;

- грузоподъемность: в вертикальном положении 136 кг, в горизонтальном положении 204 кг;

- максимальный угол наклона планшайбы: 90°;

- возможность фиксации планшайбы в различных положениях с шагом 15°;

- электродвигатель постоянного тока закрытого типа;

- диаметр планшайбы: 305 мм;

- специальная смазка для работы в сварочной камере;

- количество гнезд под инструменты: 4 шт.;

- ножная педаль для пуска/останова.

Нестандартные сварочные камеры

Помимо стандартных модификаций возможно изготовление сварочных камер обоих типов по индивидуальным рабочим параметрам и размерам. Такие камеры имеют все преимущества стандартных моделей и позволяют удовлетворить большинству возможных потребностей в сфере сварки в атмосфере инертных газов. Для получения дополнительной информации просим обращаться к нашим специалистам.

Камеры для сварки в среде инертного газа

Сварка некоторых тугоплавких металлов, таких как титан, цирконий, вольфрам, тантал, проводится в специальной среде, защищенной от влаги и атмосферного воздуха. Для этого рабочее пространство наполняется инертным газом с крайне низкой химической активностью. Чаще всего используется аргон – самый дешевый и доступный среди инертных газов. Он не вступает в реакции с другими веществами, благодаря чему зона сварки полностью защищена от внешних воздействий. Свариваемый металл, чувствительный к химическим воздействиям, изолируется от веществ, которые содержатся в атмосферном воздухе – кислорода, азота, водорода, углерода. Это позволяет производить качественную сварку и выдерживать необходимые параметры технологического процесса.

Контролируемая атмосфера создается в сварочной камере двумя способами:

- - Инертный газ нагнетается после предварительной откачки воздуха и создания вакуума.

- - Инертный газ нагнетается в рабочую камеру с избыточным давлением и вытесняет воздух из камеры.

Сварочная камера с нагнетанием инертного газа

![]()

Инертный газ подается в камеру через специальный патрубок под избыточным давлением. Воздух вытесняется из рабочего пространства и отводится через обратный клапан.

Объем подаваемого газа контролируется расходомером. При такой конструктивной схеме достаточно быстро создается атмосфера с нужными параметрами без предварительного вакуумирования. После подачи инертный газ требует фильтрации и очистки для удаления посторонних примесей.

Вакуумная сварочная камера

![]()

Вакуумная камера используется для сварки с более жестким контролем параметров атмосферы. Перед нагнетанием инертного газа из рабочего пространства полностью откачивается воздух и создается вакуум. В процессе вакуумизации камера очищается от посторонних частиц и влаги. Далее в систему подается инертный газ – в таких условиях он не нуждается в дополнительной очистке. Такая конструктивная схема имеет несколько преимуществ:

- - Создается инертная среда с более высокими показателями чистоты.

- - Предварительная вакуумизация позволяет ускорить процесс создания контролируемой атмосферы.

- - Снижается расход и исключаются потери инертного газа.

Конструкция камер для сварки в среде инертного газа

Стол и рабочая камера

![]()

Сварочная камера представляет собой конструкцию, состоящую из металлического стола и прозрачного колпака. Стол имеет регулируемые опоры для выравнивания горизонтального положения рабочей зоны. Опционально возможно оснащение стола колесами – в таком исполнении оборудование становится мобильным. Форма прозрачного колпака приближена к полусфере с круглым, овальным или прямоугольным основанием. По запросу возможно изготовление прямоугольных и цилиндрических сварочных камер. Для удобства колпак может быть оснащен откидным механизмом. Зона зрительного обзора может быть тонирована для дополнительной защиты глаз сварщика от вредного воздействия.

Перчатки

Чтобы избежать контакта сварщика с рабочей средой, камера оснащается парой перчаток. Они устанавливаются в круглые порты, выполненные в прозрачном колпаке. По умолчанию конструкция оснащается одной парой портов с перчатками, но при необходимости по запросу количество портов может быть увеличено для работы нескольких сварщиков. Перчатки – сменные, их можно снимать по мере износа и устанавливать новые. Герметичность установки перчаток обеспечивается прижимными кольцами с уплотнителями. Если порты не используются в работе, их можно закрыть круглыми заглушками.

Вводы для подключения приборов

Конструкция оснащается вводами для подключения коммуникаций, приборов и устройств, необходимых для выполнения сварочных работ.

Загрузочный шлюз

Опционально установка может быть оснащена загрузочным шлюзом, через который детали помещаются в основное рабочее пространство. Этот узел оснащается отдельной системой создания инертной атмосферы. Транзит через шлюз позволяет загружать детали без разгерметизации камеры и минимальными потерями газовой среды. Как правило, шлюзы имеют компактные габариты и используются для загрузки небольших деталей. С обеих сторон – снаружи и на входе в основную камеру – загрузочный шлюз оснащен дверцами с замком и контурным уплотнителем.

![]()

Система подачи инертного газа

Сварочная камера оснащается регулятором давления инертного газа, расходомером, вакуумметром и краном для откачки воздуха (для вакуумных установок), гибким шлангом для присоединения к баллону с газом.

Система вакуумизации

Вакуумные камеры оснащаются оборудованием для откачки воздуха из рабочего пространства. В конструкции предусмотрен вакуумный насос, дополнительный клапан для отвода воздуха и вакуумметр для измерения уровня разрежения.

Прибор газоанализа

Система оснащается оборудованием для контроля содержания посторонних примесей в рабочей атмосфере. Если концентрация кислорода, азота, водорода и других нежелательных элементов превышает допустимый уровень, то срабатывает сигнализация. Сварка останавливается, запускается повторный процесс создания контролируемой атмосферы либо включается система рециркуляции для очистки инертного газа от примесей.

Преимущества сварочных камер из оргстекла

В мировой практике сварочные камеры изготавливаются из различных материалов, но оргстекло на сегодняшний день является наиболее прогрессивным вариантом. Этот материал применяется для изготовления прозрачного колпака, который формирует рабочую зону с контролируемой атмосферой. В чем преимущества использования оргстекла для производства такого оборудования?

Отличный обзор. Оргстекло обладает высокой прозрачностью и оптическим качеством, не имеет посторонних оттенков, в отличие от обычного силикатного стекла. Материал не искажает изображение, точно передает цвета и формы объектов. Сварщик видит четкую картинку, может выполнять сложную ручную работу, визуально контролировать процесс сварки.

Возможность термоформовки. Оптимальный конструктив сварочной камеры – полусфера. Оргстекло идеально подходит для таких целей – материал легко формуется в нагретом состоянии. Для этого используется технология выдувания: листовое оргстекло укладывается на металлический стол, фиксируется по периметру, нагревается в печи и выдувается направленным потоком сжатого воздуха. В зависимости от формы прижимной рамы, основание может быть круглым, овальным, прямоугольным, квадратным. Также может варьироваться высота полусферы – этот параметр регулируется в процессе выдувания.

Долговечность, устойчивость к механическим воздействиям. Материал устойчив к повреждениям, камера не разбивается, а при появлении царапин может быть отреставрирована полировкой. В отличие от аналогов из мягких материалов, камера из оргстекла имеет длительный срок эксплуатации.

Простой уход. В процессе эксплуатации при условии правильного ухода прозрачность и оптические характеристики камеры сохраняются, исключено помутнение поверхности. Для удаления загрязнений используется специальное моющее средство, разработанное специально для бережного ухода за оргстеклом.

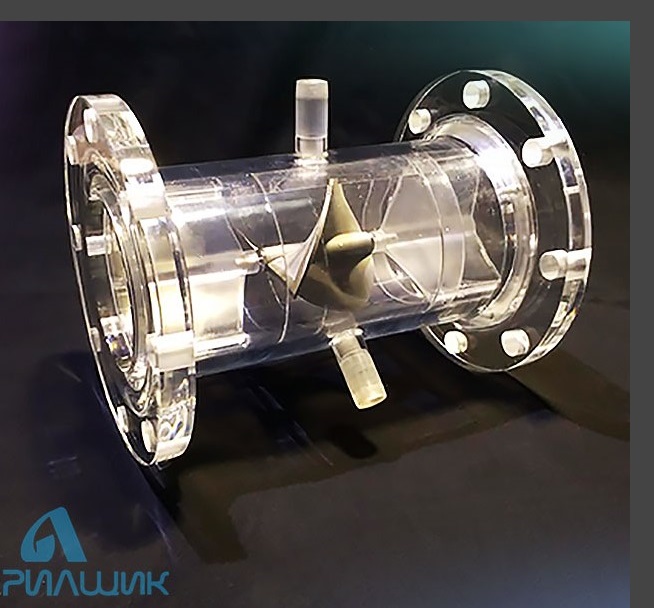

Изготовление на заказ камер для сварки в среде инертного газа

Компания «АкрилШик» изготавливает камеры для сварки в среде инертного газа по индивидуальным проектам на заказ. Мы предлагаем базовые модели, но клиент может внести в них любые корректировки или заказать камеру нестандартной конструкции. В этом заключается важное преимущество сотрудничества с нашей компанией: вам не придется подстраиваться под существующую модель камеры – мы изготовим оборудование в соответствии с вашими пожеланиями, условиями, техническими требованиями. В комплекс наших услуг входит:

- - Разработка проекта сварочной камеры по ТЗ клиента.

- - Изготовление камеры под ключ, включая металлическую и акриловую часть конструктива.

- - Оснащение камеры необходимым оборудованием, приборами и комплектующими.

- - Организация доставки оборудования про РФ.

- - Сборка, настройка, пуско-наладка камеры с выездом наших специалистов на объект.

Дата создания : 30 СЕН 2015 Автор "Акрилшик"

Реализованые работы

![img18]()

Выставочные образцы из оргстекла

Изготовление выставочных образцов и макетов для экспозиционных мероприятий

Вакуумные камеры для сварки титана

Сварка в камере с контролируемой атмосферой. Простейший способ применения вакуума состоит в том, что полость сварочной камеры скачивается до давления ~ 5. 10 -3 мм рт. ст., после чего камера заполняется аргоном под давлением 1 атм.

В атмосфере аргона производится ручная дуговая сварка узлов из титана, его сплавов и других активных металлов и сплавов. Геометрия швов при сварке изделий из титана в камере несколько отлична от геометрии швов, полученных обычной аргоно-дуговой сваркой: ширина шва увеличена, глубина проплавления на 10—15% меньше. Недостатки такого метода — большой расход аргона, а также значительные затраты времени на откачку воздуха из камеры.

Диффузионная сварка.Этим способом можно сваривать как однородные, так и разнородные металлы, сплавы и неметаллические материалы, которые трудно или невозможно сваривать другими способами. Большой экономический эффект получают при сварке стали и алюминия, титана и стали, чугуна и стали, металлокерамики и стали.

Этот способ соединения основан на использовании взаимной диффузии атомов или молекул в поверхностных слоях соединяемых веществ в условиях вакуума при нагреве их выше температуры рекристаллизации одного или нескольких компонентов свариваемых тел без расплавления поверхностей металла. При достижении заданной температуры соединяемые элементы по поверхности их соприкосновения подвергаются сжатию без пластической деформации.

Соединение в результате диффузии происходит при максимальном сближении чистых поверхностей деталей без применения припоев, флюсов и электродов. Диффузионную сварку в вакууме можно производить либо непосредственным соединением металла с металлом, либо соединением металла с металлом через промежуточную прокладку из другого материала — так называемый подслой.

Металлы можно соединять с керамическими материалами также с применением промежуточной прокладки. Диффузионная сварка — один из наиболее перспективных методов для получения соединений титана и его сплавов, равнопрочных основному материалу. Преимущества метода: вакуум, создаваемый в камере сварки, не дает возможности титану) активно реагировать с элементами, увеличивающими хрупкость шва; отпадает необходимость защиты аргоном, которая удорожает процесс! сварки; температура сварки 0,7—0,8 от температуры плавления свариваемых металлов, т. е. материалы не доводятся до расплавления при сварке, что; уменьшает возможность растворения кислорода и водорода в титане.

Сравнительно невысокая температура сварки и небольшие удельный давления в значительной степени снижают внутренние остаточные напряжения, что предотвращает образование трещин. Для сварки детали помещают в камеру, в которой создается давление — 5•1O -4 мм. рт. ст., нагревают до определенной температуры и сдавливают. При этом не возникает дополнительных источников газоотделения и испарения металла.

Диффузионное соединение можно успешно применять для герметизации металлокерамических электровакуумных приборов при бесштенгельной откачке до давлений порядка 10 -9 —10~10 мм рт. ст. Применение диффузионного соединения позволяет отпаивать приборы в горячем состоянии при 600—700° С. Это весьма важно, так как в момент отпаивания вакуум не ухудшается, а после охлаждения становится лучше на 1,5—2 порядка.

Электроннолучевая сварка. Электроннолучевая сварка при большой концентрации энергии дает возможность сваривать стали и сплавы толщиной 40—50 мм без разделки кромок и подачи дополнительного металла. При этом расход энергии снижается в 5—10 раз по сравнению с другими методами сварки. При проведении электроннолучевой сварки место сварки подвергают интенсивной бомбардировке быстролетящими электронами в высоком вакууме. Во время электронной бомбардировки большая часть энергии выделяется в виде

![]()

![]()

тепла, используемого для расплавления металла при сварке. Электронный луч образуется в вакуумной камере с помощью электронной пушки. Сварочная установка (рис. 187) включает электронную пушку с катодом и анодом; вторым анодом служит свариваемое изделие 7, к которому подводится постоянный ток. Катод нагревается с помощью трансформатора 2 до 2500° С. Фокусировка луча производится магнитным полем, создаваемым линзой 8. Линза представляет собой катушку, помещенную в массивный железный каркас. Для перемещения луча по изделию на пути луча установлена отклоняющая магнитная система. На рис. 188 показана электронная пушка. Сварочная установка фирмы Ульвак (Япония) показана на рис. 189.

Сварка титана

Высокая прочность и большая коррозионная стойкость, при малом удельном весе, обеспечивают титану и его сплавам все более широкое применение в различных областях человеческой деятельности. В наше время титан используется не только в авиа- и космостроении, химической промышленности и прочих высокотехнологичных отраслях, но и в производстве устройств бытового назначения. Сварка титана - задача, сталкиваться с которой обычному мастеру случается не так уж и редко.

![Сварка титана в специальной камере]()

Сварка титана в специальной камереСвариваемость

На свариваемость титана накладывают отпечаток две особенности - высокая химическая активность металла в отношении газов, содержащихся в воздухе (кислорода, азота и водорода) и его повышенная склонность к росту зерна при температуре выше 800-850°C.

При нагреве до температуры 350°С и выше титан активно поглощает кислород, образуя различные окислы с высокими твердостью, прочностью и низкой пластичностью. По мере окисления оксидная пленка меняет окраску от желто-золотистой до темно-фиолетовой, переходящей в белую. Эти цвета в околошовной зоне характеризуют качество защиты титана при сварке.

При температуре выше 500°С титан активно взаимодействует с азотом с образованием нитридов, повышающих твердость и прочность металла, но снижающих его пластичность.

Что касается водорода (водород образуется в результате разложения воды на водород и кислород под воздействием высокой температуры дуги), то под его влиянием, с титаном происходит очень вредное явление, называемое водородным охрупчиванием. Химическая природа этого процесса состоит в образовании в остывающем и холодном металле, содержащем растворенный водород, гидридов титана, повышающих хрупкость металла и вызывающих возникновение в нем трещин. На практике это приводит к тому, что спустя некоторое время после сварки (иногда довольно продолжительное) приваренная деталь, не имевшая, казалось бы, никаких дефектов, просто отваливается - сама по себе или после легкого удара.

Рост зерна, имеющий место при высоких температурах, также отрицательно сказывается на прочности титана. Ему способствует низкая теплопроводность титана, увеличивающая время пребывания шва и околошовного металла в зоне высоких температур. Чтобы снизить рост зерна, сварку необходимо выполнять при минимально возможной погонной энергии.

Кроме всего перечисленного, титан имеет высокую температуру плавления (1660°С), поэтому при сварке требуется мощный, концентрированный источник теплоты.

И все же основная проблема сварки титановых сплавов - это надежная защита металла, нагреваемого выше 300-400°C, от водорода, кислорода и азота, содержащихся в воздухе.

Способы сварки титана

Для сваривания титана и его сплавов могут применяться различные способы сварки. Все способы предполагают защиту зоны сварки от воздуха. Сварка с защитой инертными газами является самой широко применяемой. Способ защиты зависит от конфигурации и размеров свариваемой детали. Это может быть местная защита в виде струи газа, выходящего из сопла горелки, и различных накладок на свариваемую деталь или защита с использованием специальных камер. Последние могут быть локальными (необитаемыми), куда помещаются только деталь, сварочная оснастка и горелка, и обитаемыми. Обитаемые камеры вакуумируются, заполняются аргоном, затем через шлюзы в них входят сварщики в скафандрах.

![Сварка титана в специальной камере]()

![Сварка титана в специальной камере]()

![Сварка титана в специальной камере]()

![Сварка титана в специальной камере]()

![Сварка титана в специальной камере]()

В быту применяется практически только один способ - сварка титана неплавящимся электродом (метод TIG) с местной защитой зоны сварки инертным газом и накладками.

Необходимое оборудование и материалы

- сварочный аппарат, поддерживающий режим TIG и оснащенный горелкой;

- баллон с защитным газом - аргоном, гелием или их смесью;

- неплавящиеся вольфрамовые электроды;

- присадочную проволоку.

![Необходимое оборудование и материалы для сварки титана]()

Необходимое оборудование и материалы для сварки титанаЗащитный газ. Высокая химическая активность титана по отношению к газам требует применения инертных газов высокой степени чистоты. В качестве таковых выступают аргон и гелий, имеющие некоторые технологические отличия друг от друга.

Гелий обеспечивает более плавный переход шва от усиления к основному металлу. Он позволяет повысить тепловую мощность дуги и производительность процесса расплавления, что важно при сварке деталей средних и больших толщин.

Аргон дает более узкое и глубокое проплавление основного металла, его расход оказывается в 1,5-2 раза меньше, чем гелия.

Чтобы объединить достоинства газов, иногда используют их смесь.

Электроды. Сваривать титан можно любым вольфрамовым электродом, но не все они обеспечивают одинаково хорошее качество сварного шва и оптимальные характеристики дуги.

Хорошими качествами обладают лантанированные электроды марок ЭВЛ (WL). Добавление оксида лантана увеличивает несущую способность (максимальный ток) электродов примерно на 50% в сравнении с чисто вольфрамовыми. Повышается долговечность электродов и уменьшается загрязнение вольфрамом сварного шва.

Рабочая часть электрода затачивается в конус под углом 30-45°. При увеличении угла заточки снижается глубина проплавления. Нужно иметь в виду, что работоспособность электрода повышается со снижением шероховатости его конуса.

![Вольфрамовый электрод]()

Вольфрамовый электродПрисадочная проволока. В качестве присадочного материала используются прутки из титана различных марок. Для предохранения металла шва от насыщения водородом, который содержится в присадочных прутках, последние полезно подвергать вакуумному отжигу, в результате которого металл избавляется от водорода.

Подготовка титана к сварке

Подготовка титана к сварке включает в себя обработку кромок свариваемых деталей, обеспечение их защиты с обратной стороны, очистку присадочного прутка. Перед сваркой следует полностью удалять поверхностный слой титана с повышенным количеством кислорода и азота, поскольку при попадании частиц данного слоя в сварной шов металл становится хрупким, появляются холодные трещины.

Если толщина свариваемых заготовок не превышает 3-4 мм, их можно сваривать без разделки кромок. У более толстых деталей выполняется разделка с углом раскрытия равным 60°.

Если свариваемые детали подвергались газовой или плазменной резке, их кромки необходимо срезать механическим способом не менее чем на 3-5 мм. Непосредственно перед сваркой, кромки необходимо очистить от загрязнений, удалить окисную пленку напильником или абразивным кругом и обезжирить ацетоном или иным растворителем. Присадочную проволоку также необходимо очистить от окисей и обезжирить.

![Подготовка титана к сварке]()

Подготовка титана к сваркеКроме очистки кромок необходимо обеспечить защиту корня шва и поверхность свариваемых деталей с обратной стороны. Это нужно делать даже в том случае, если шов не выходит на противоположную сторону, поскольку титан начинает вступать в реакцию с газами, содержащимися в воздухе, уже при температуре 300-400°C.

Защиту обратной стороны шва производят плотно подгоняемыми съемными стальными или медными подкладками, поддувом аргона в специальные канавки в подкладках или подачей аргона внутрь конструкции (если она имеет трубчатую форму).

![Защита титана при сварке]()

Защита титана при сваркеНа рисунке ниже изображена система подачи аргона внутрь детали, осуществляемая при сварке рамы велосипеда из титановых трубок.

![Защита внутренней стороны трубчатой конструкции из титана]()

Защита внутренней стороны трубчатой конструкции из титанаПри сваривании толстостенных конструкций, у которых корневой шов не выходит наружу, сварку можно производить без защиты обратной стороны детали при условии ее минимального разогрева. Швы в этом случае должны выполняться короткими (15-20 мм), с перерывами на охлаждение.

Технология сварки титана

В помещении, где производится сварка титана, температура не должна быть ниже 15°С, а скорость движения воздуха - выше 0,5 м/с. Сварка осуществляется постоянным током прямой полярности с подачей присадочного прутка. При толщине металла менее 1,5 мм допустима сварка без присадки. В этом случае шов формируется только из основного металла и получается прочнее шва, выполненного с присадочным прутком, поскольку последний является поставщиком некоторого количества газов в зону сварки.

Подбор диаметров электрода и присадочной проволоки, а также соответствующего им сварочного тока зависит преимущественно от толщины свариваемого металла. В качестве ориентировочных, можно использовать данные, приведенные в нижеследующей таблице.

Толщина свари-

ваемого металла, ммСвароч-

ный ток, АНапря-

жение дуги, ВДиаметр приса-

дочной прово-

локи, ммКоли-

чество прохо-

дов1 40-60 10-14 1,2-1,5 1 2 70-90 10-14 1,5-2,0 1 3 120-130 10-15 1,5-2,0 2 4 130-140 11-15 1,5-2,0 2 5 140-160 11-15 2,0-2,5 2-3 10 160-200 11-15 2,0-3,0 10-14 Диаметр неплавящегося электрода выбирается в зависимости от величины тока сварки с учетом рабочего тока электрода. Расход аргона для защиты зоны сварки 5-8 л/мин, для защиты корня шва - 2 л/мин.

При сварке электрод располагают под углом 70-80° к поверхности детали, присадочный материал - под углом 90-100° к оси электрода. Вылет электрода должен быть 6-8 мм, длина дуги - в пределах 1-2 мм. Для лучшей защиты шва, присадочную проволоку следует вести перед горелкой, а не за ней.

![Положение электрода и присадочной проволоки]()

Положение электрода и присадочной проволокиГорелку перемещают равномерно, без поперечных колебаний. Присадочный материал вводится в зону сварки также равномерно и без поперечных движений. Его конец опирается на край сварочной ванны. Во время сварки нельзя выводить нагретый конец прутка из зоны газовой защиты.

Подачу защитного газа прекращают только через 5-10 сек после потемнения шва, когда его температура опустится ниже 400°С.

Во избежание перегрева околошовных участков и роста зерна металла, сварку необходимо выполнять при минимально возможном токе.

Дефекты сварки титана

При соблюдении технологии сварки титана, прочность сварного соединения достигает 80% от прочности основного металла. Дефекты швов могут снизить показатели прочности на 40-60 и более процентов. Наиболее частыми из них являются поры и холодные трещины.

Основная причина образования пор - газовые примеси (главным образом водорода), растворенные в присадочном и основном металле. Чтобы получать беспористые швы, нужно обеспечивать чистоту сварочных материалов и основного металла и выполнять сварку на оптимальных режимах.

Холодные трещины могут возникать сразу после сварки или по истечении какого-то времени - иногда недель и даже месяцев. Основной причиной их возникновения является водородное охрупчивание.

О качестве газовой защиты, осуществленной в процессе сварки, можно судить по внешнему виду шва. Серебристый цвет (1) говорит о хорошей защите и качественном шве, светлый соломенный оттенок (2) свидетельствует о незначительных нарушениях защиты. Прочие цвета - коричневый, голубой, серый с налетом - говорят о плохой защите шва.

![Внешний вид швов после сварки титана]()

Внешний вид швов после сварки титанаПри использовании содержания данного сайта, нужно ставить активные ссылки на этот сайт, видимые пользователями и поисковыми роботами.

Читайте также: