Вд сварочный аппарат расшифровка

Обновлено: 20.09.2024

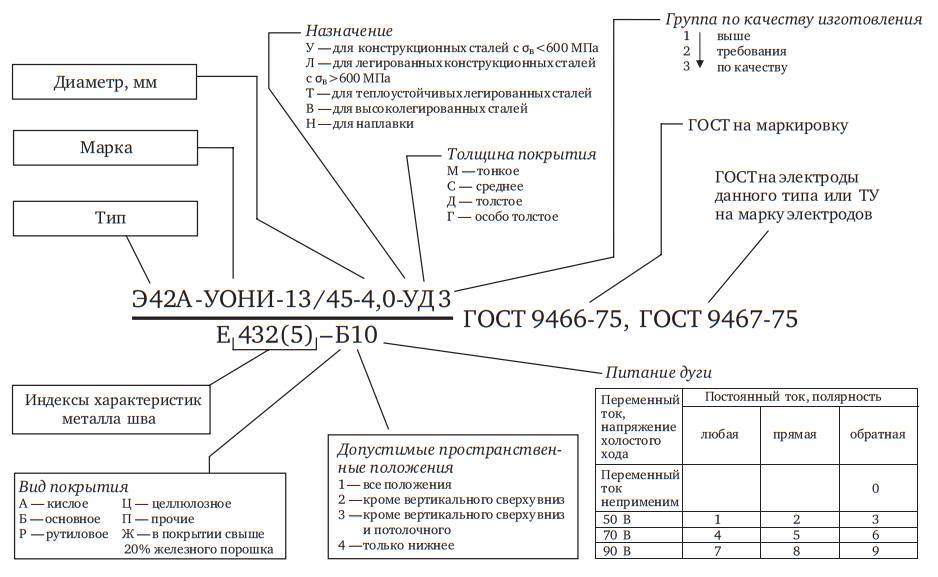

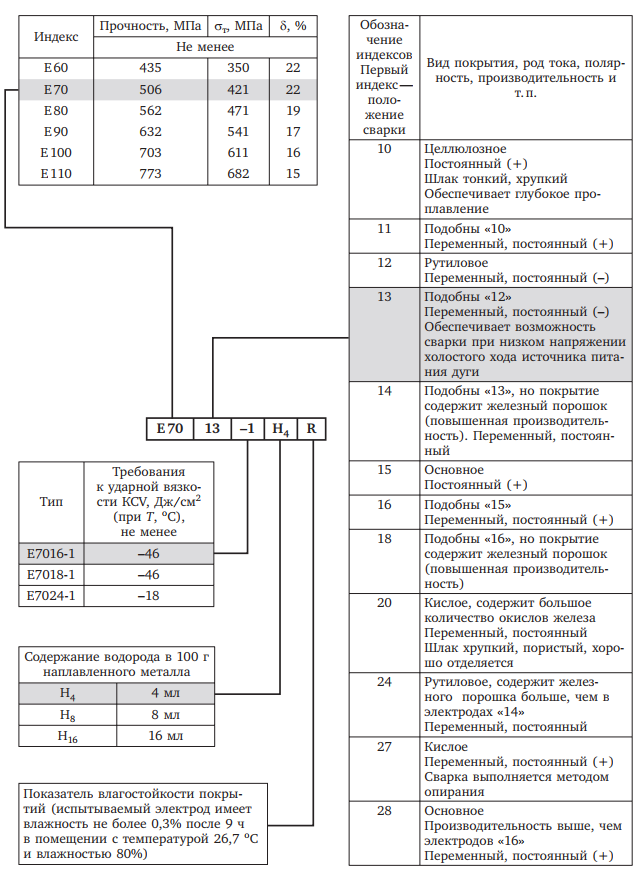

Согласно ГОСТ 9466-75 условное обозначение электродов для дуговой сварки и наплавки приведено на рис. 1 с необходимыми пояснениями. Типы электродов и расшифровка индексов металла зависит от группы электродов по назначению (табл. 1—6).

Таблица 1. Типы электродов для дуговой сварки конструкционных сталей и механические свойств металла шва

*1 Число в обозначении типа электрода соответствует значению σв (по ГОСТ 9466-75) в кгс/мм 2 . Механические свойства для электродов типов Э38—Э60 установлены в состоянии после сварки, а для электродов типов Э70—Э150 — после термообработки согласно техническим условиям на конкретные марки электродов.

*2 KCU — ударная вязкость по ГОСТ 9454-78.

Электроды для сварки конструкционных сталей согласно ГОСТ 9467-75 подразделяют на типы по механическим свойствам шва при нормальной температуре (табл. 1). В индексе металла шва в условном обозначении электрода для сварки сталей с σв< 600 МПа (60 кгс/мм 2 ) цифры расшифровываются следующим образом. Первые две — временное сопротивление разрыву σв, третья обозначает одновременно относительное удлинение δ и критическую температуру хрупкости Тх. (табл. 2).

Рис. 1. Условные обозначения покрытых электродов для сварки и наплавки стали (по ГОСТ 9466-75)

Таблица 2. Индексы металла шва, выполненного электродами для сварки конструкционных сталей с σв ≤ 600 МПа

*1 Первые две цифры индекса — временное сопротивление в десятках мегапаскалей, т.е. минимальное σв, равное 370, 410, 430 и 510 МПа (38, 42, 44 И 52 кгс/мм 2 соответственно).

*2 Цифра характеризует одновременно δ и Тх; если эти показатели соответствуют разным индексам в таблице, то третий индекс устанавливают по δ, а затем в скобках приводят четвертый дополнительный индекс, характеризующий Тх.

*3 Тх — минимальная температура, при которой ударная вязкость на образцах с V-образным надрезом не менее 0,35 МДж/м 2 [3,5 (кгс. м)/см 2 ].

Таким образом, приведенное выше условное обозначение электрода марки УОНИ-13/45 можно расшифровать следующим образом: Э-42А — тип электрода; 4,0 —диаметр, мм; У — электрод для сварки углеродистых сталей с σв < 600 МПа (60 кгс/мм 2 ); Д — покрытие толстое, 3 — третья группа по качеству изготовления; 43 — σв≥ 410 МПа; 2 — δ≥ 22 %; 5 — Тх = – 40 о С; Б — покрытие основное, 2 — сварка возможна во всех положениях, кроме вертикального сверху вниз; 0 — сваривать только постоянным током обратной полярности.

В условном обозначении электродов для сварки легированных конструкционных сталей с σв > 600 МПа (60 кгс/мм 2 ) группа индексов металла шва двойная. Сначала указывается номинальный химический состав шва (принцип маркировки — как для легированных сталей), а затем через дефис — цифра, характеризующая Тх так же, как и третья цифра индекса в табл. 2. Например, для электродов марки ВФС-85 (типа Э85), обеспечивающих в наплавке 0,09 % С, 2 % Мn, 10 % Ni, до 1 % Mo и Сr и Тх = –20 о С, получаем индексы 09Г2Н1МХ-3.

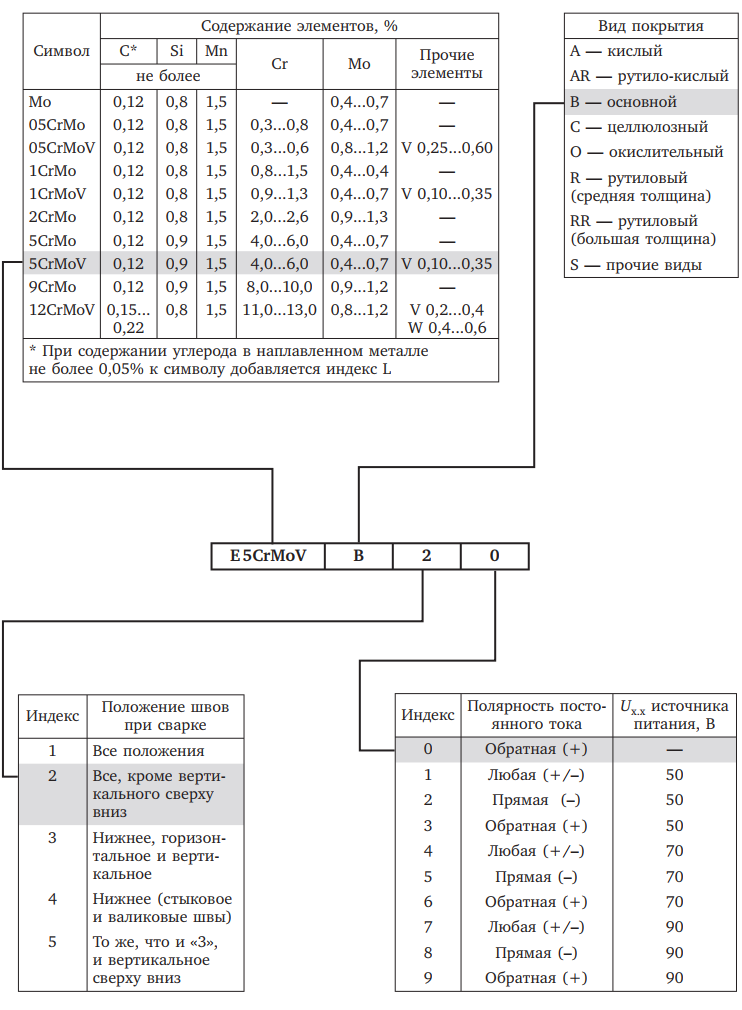

Электроды для сварки легированных теплоустойчивых сталей согласно ГОСТ 9467-75 подразделяют на типы по химическому составу. Для электродов каждого типа регламентированы механические свойства металла шва при нормальной температуре (табл. 3). Индекс металла шва для этих электродов двузначный. Первая цифра характеризует Тх так же, как третья — индекс в табл. 2. Вторая цифра характеризует максимальную рабочую температуру, при которой регламентированы показатели прочности наплавленного металла и металла шва (табл. 4). Например, индексы 27 означают, что для металла шва Тх = 0 о С, а показатели длительной прочности регламентированы до 580 о С.

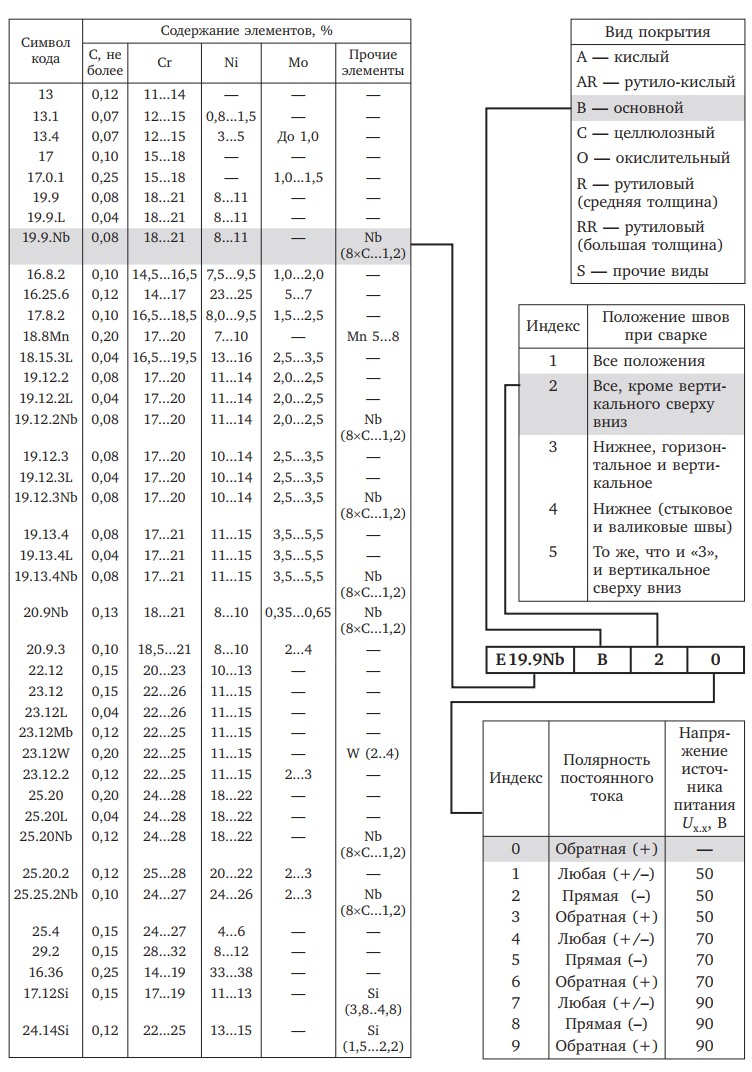

Электроды для сварки высоколегированных сталей с особыми свойствами согласно ГОСТ 10052-75 подразделяют на типы по химическому составу наплавленного металла. Обозначение их аналогично маркировке высоколегированных сталей. Для электродов каждого типа регламентированы механические свойства металла шва при нормальной температуре (табл. 5). Группа индексов металла шва в условном обозначении электродов состоит из четырех цифр для электродов, обеспечивающих аустенитно-ферритную структуру наплавленного металла, и из трех цифр — для остальных электродов. Индексы характеризуют стойкость к межкристаллитной коррозии, жаропрочность, жаростойкость и количество феррита в металле шва (табл. 6).

Таблица 3. Типы электродов для дуговой сварки легированных теплоустойчивых сталей и механические свойства металла шва при нормальной температуре

Таблица 4. Максимальная рабочая температура швов Tmax, при которой регламентированы показатели длительной прочности наплавленного металла и металла шва, выполненных электродами для сварки легированных теплоустойчивых сплавов

Таблица 5. Типы электродов для дуговой сварки высоколегированных сталей с особыми свойствами и механические свойства металла шва при нормальной температуре

*1 Применяется покрытый электрод малого диаметра и/или с низкой производительностью.

*2 Использование рода тока ограничено.

*3 Преимущественно для вертикального положения сверху вниз.

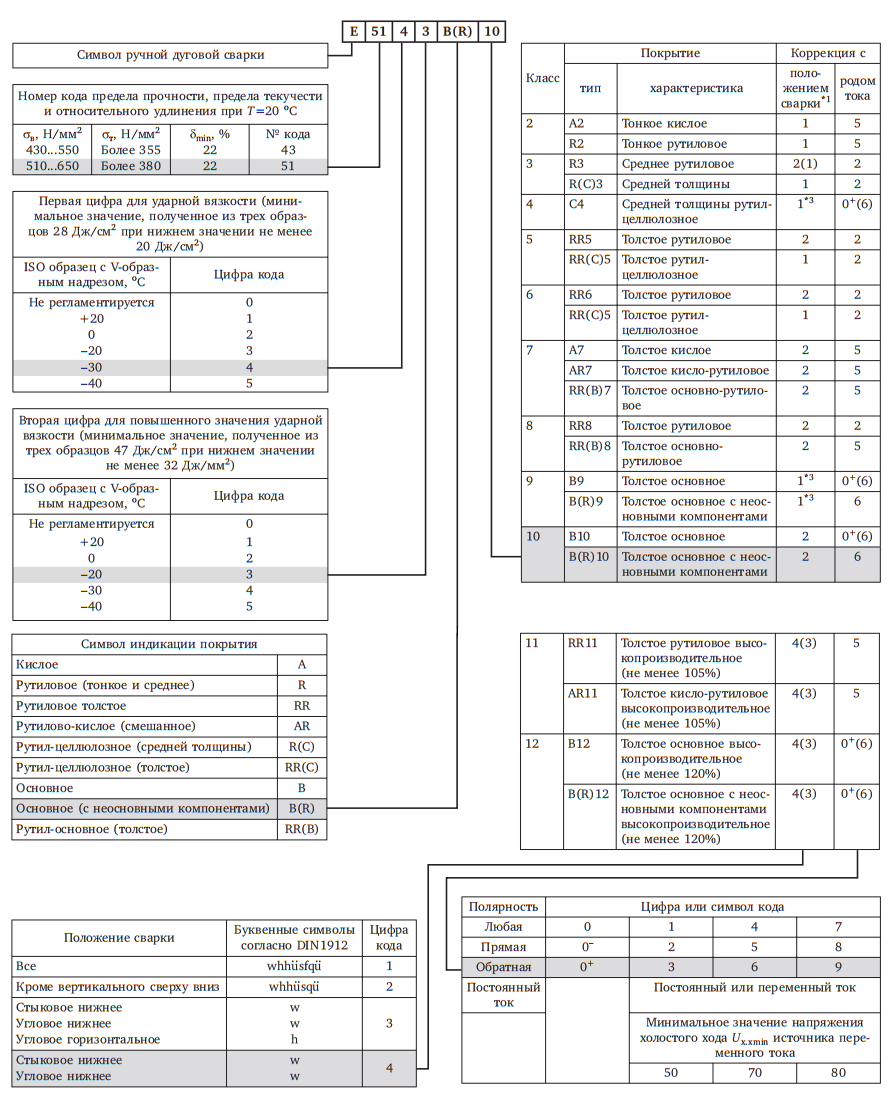

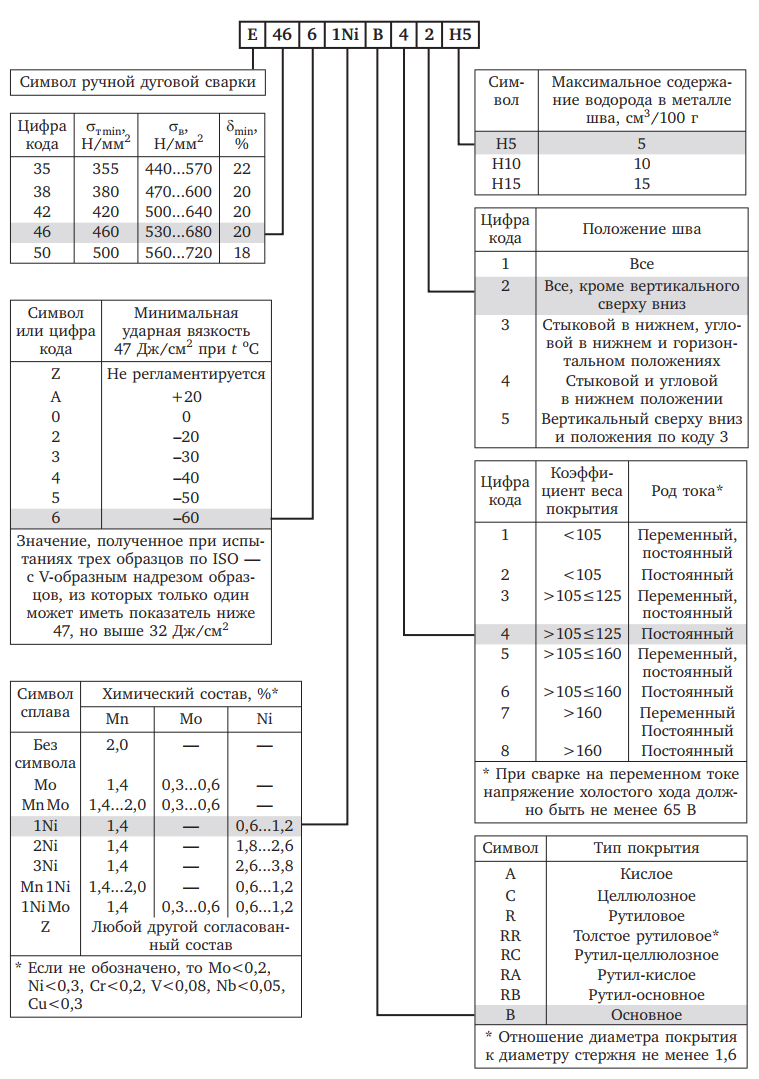

Рис. 2. Условное обозначение покрытых электродов для сварки углеродистых и низколегированных сталей в соответствии с Германским стандартом DIN 1913 (для марки электрода SPEZIAL)

*1 Предел прочности металла шва может быть на 10% меньше минимального показателя для основного металла.

*2 Под минимальным значением ударной вязкости подразумевается значение, полученное при испытаниях трех образцов с нижним пределом.

* 3 Содержание углерода в пределах 0,03…0,1%, серы

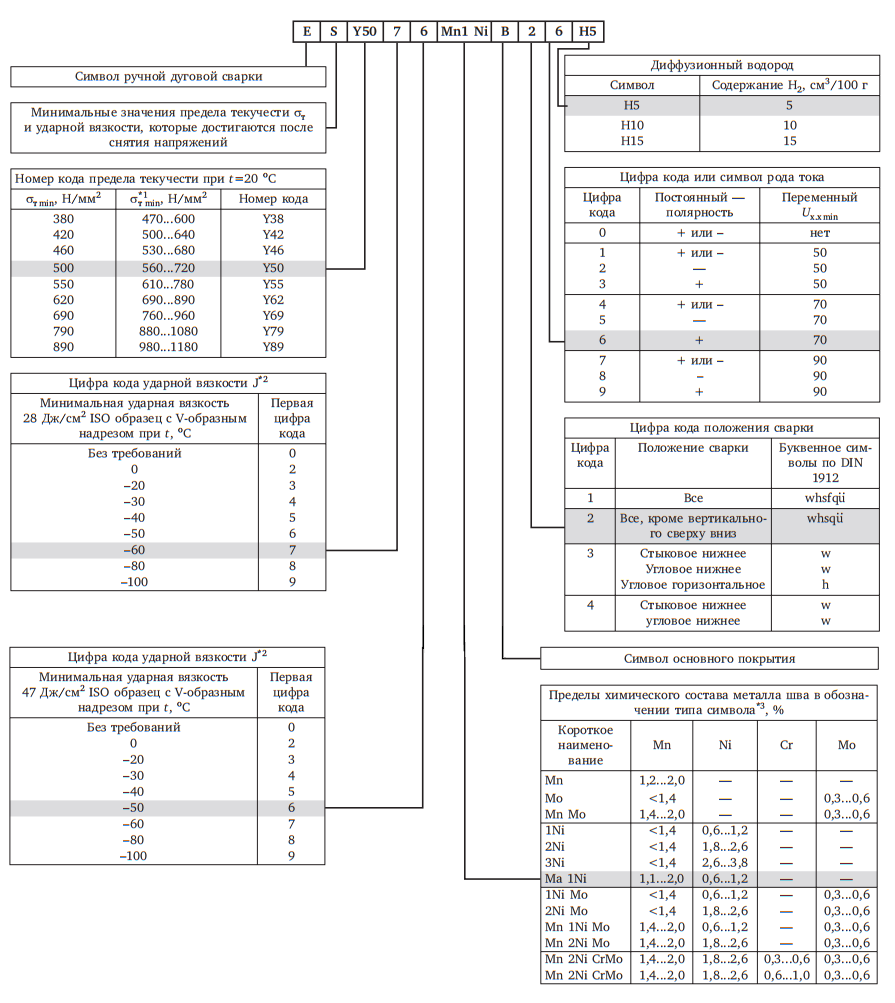

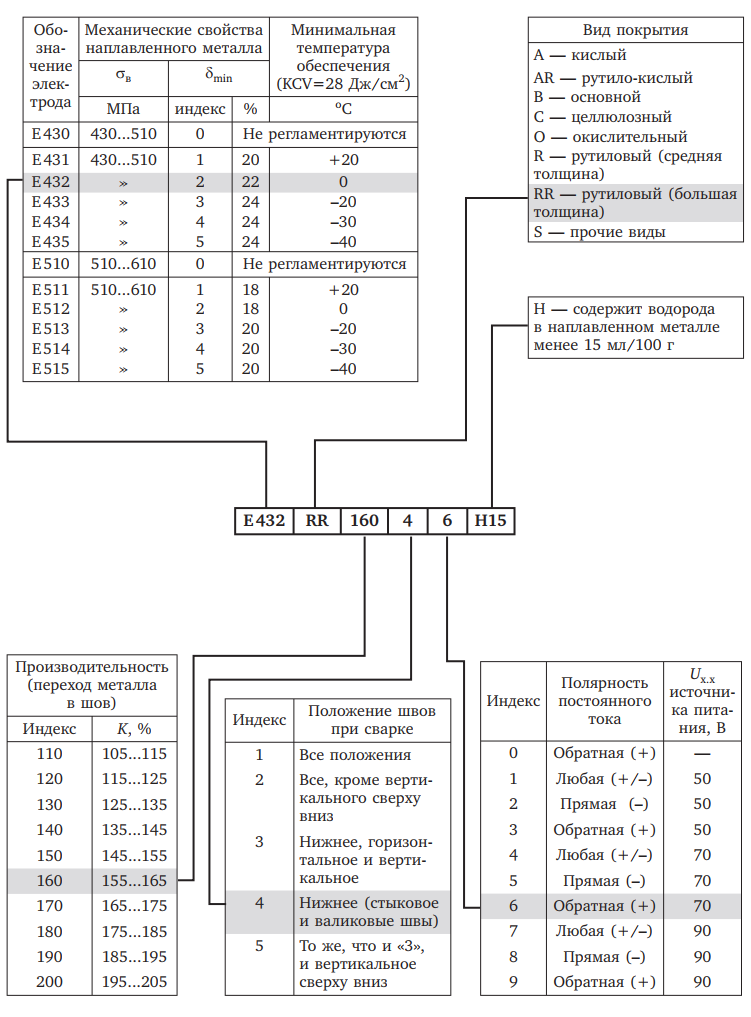

Рис. 3. Условное обозначение покрытых электродов для сварки высокопрочных углеродистых конструкционных сталей в соответствии с Германским стандартом DIN 8529 (для марки электрода «Tenacito 70»)

Таблица 5. Индексы металла шва в условном обозначении электродов для сварки высоколегированных сталей с особыми свойствами

*1 Наплавленный металл и металл шва не склонны к межкристаллитной коррозии при испытании по методу, соответствующему ГОСТ 6032-2003.

*2 Максимальная рабочая температура, при которой регламентированы показатели длительной прочности, °С.

*3 Максимальная рабочая температура сварных соединений, при которой допускается применение электродов при сварке жаростойких сталей, °С.

*4 Содержание феррита в аустенитно-ферритном расплавленном металле,%.

Условное обозначение электродов для наплавки такое же, как и электродов для сварки. Согласно ГОСТ 10051-75 они подразделяются на типы по химическому составу наплавленного металла. Индексы металла шва в условном обозначении электродов двойные. Первая группа индексов — средняя твердость наплавленного металла по Виккерсу и Роквеллу (через косую черту). Второй индекс показывает, что твердость наплавленного металла обеспечивается без термообработки (индекс 1) или после термообработки (индекс 2). Если твердость регламентируется в обоих случаях, то в скобках приводится вторая группа индексов.

Существующие национальные стандарты условного обозначения электродов для сварки и наплавки имеют подобные схемы построения; в их основу положено буквенное и цифровое обозначение наплавленного электродного металла и его служебные характеристики, типа электродного покрытия и сварочно-технологические особенности его применения (рис. 2—2.4). Европейский и международный стандарты разработаны на основе национальных, что облегчает использование их на практике (рис. 5—2.8).

Рис. 4. Условное обозначение покрытых электродов для сварки углеродистых и низколегированных конструкционных сталей в соответствии со стандартом США AWS/ASME SFA-5.1

Рис. 5. Условное обозначение покрытых электродов для сварки конструкционных углеродистых и низколегированных сталей в соответствии с Европейским стандартом EN-499

Рис. 6. Условное обозначение покрытых электродов для сварки углеродистых и низколегированных конструкционных сталей в соответствии с ISO 2560

Рис. 7. Условное обозначение покрытых электродов для сварки легированных теплоустойчивых сталей в соответствии с ISO 3580

Рис. 8. Условное обозначение покрытых электродов для сварки высоколегированных сталей в соответствии с ISO 3581

Вследствие малого объема применения электродов для ручной сварки цветных металлов и сплавов, соответствующих стандартов на них нет; их изготавливают по специальным техническим условиям.

Конкретные марки покрытых электродов для ручной дуговой сварки и резки сталей приведены в табл. 7—2.13; для наплавки — в табл. 14, для сварки чугуна в табл. 15—2.16, а для сварки цветных металлов в табл. 17.

Таблица 7. Электроды для сварки и наплавки углеродистых и низколегированных конструкционных сталей (dэ — диаметр электрода, Iсв — сварочный ток)

Условное обозначение сварочного оборудования

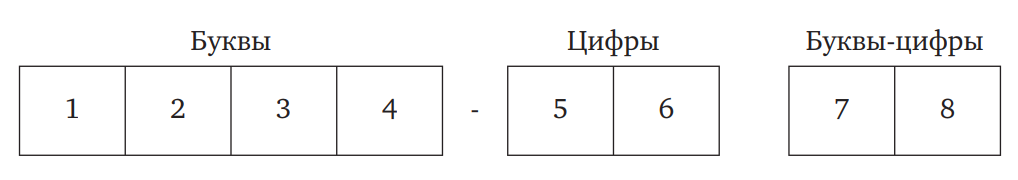

Стандартное сварочное оборудование, которое изготавливалось в СССР и изготавливается сейчас предприятиями СНГ, чаще всего имеет условное обозначение согласно структуре, приведенной на рис. 1.

Рис. 1. Структура условного обозначения сварочного оборудования

Ниже приведено объяснение каждой позиции.

- Тип изделия (А — автомат, агрегат; В — выпрямитель; Г — генератор; П — преобразователь или полуавтомат; Т — трансформатор; У — установка).

- Вид сварки (Д — дуговая).

- Способ сварки или назначение, конструктивные или технологические возможности оборудования (Г — источник питания для сварки в среде защитных газов; полуавтоматы или автоматы для сварки в активных и любых защитных газах соответственно; И – полуавтоматы для сварки в инертных газах; У — полуавтоматы для сварки в инертных и активных газах, источники питания универсальные: О — полуавтоматы и автоматы для сварки без защиты дуги; Ф — полуавтоматы и автоматы для сварки под флюсом; ФГ — автоматы для сварки под флюсом и в защитных газах; Б — агрегаты с бензиновым приводным двигателем; Д — агрегаты с дизельным приводным двигателем; Ж — источники питания с жесткой внешней вольтамперной характеристикой; М — трансформаторы с механическим регулированием тока, многопостовый источник питания; Э — трансформаторы с электрическим регулированием тока; К — трансформаторы с конденсатором, который увеличивает коэффициент мощности).

- Конструктивные или технологические особенности оборудования (Ж — источники питания с жесткой внешней вольтамперной характеристикой; М — источники питания многопостовые; И — источники питания и полуавтоматы для импульсно-дуговой сварки; Ч — источники питания частотные).

- Сварочный ток (одна, две или три цифры — номинальный, в сотнях ампер для автоматов, полуавтоматов, трансформаторов для сварки под флюсом: в десятках ампер — для другого оборудования).

- Номер модификации или регистрационный (две цифры).

- Климатическое исполнение в соответствии с ГОСТ 15150-69 (У — для районов с умеренным климатом; УХЛ — для районов с умеренным холодным климатом).

- Категория размещения оборудования в соответствии с ГОСТ 15543.1-89 (1 — на открытом воздухе, 2 — при отсутствии влияния солнечного излучения и атмосферных осадков, 3 — в закрытом помещении, 4 — в помещениях, которые отапливаются (охлаждаются) и вентилируются, 5 — в помещении с повышенной влажностью). Отсутствие третьей буквы обозначает ручную дуговую сварку. Например, обозначение изделия ТДМ-317-1У2 расшифровывается как: Т — трансформатор; Д — для дуговой сварки; М — с механическим регулированием тока; 31 – на ток 315 A; 7 — номер регистрационный; 1 — номер модификации; У — климатическое исполнение для районов с умеренным климатом: 2 — категория размещения в закрытом помещении.

Изделие ВДГМ-1602У2: В — выпрямитель; Д — дуговая сварка; Г — в среде защитных газов; М — многопостовый; 160 — на номинальный ток 1600 А; 2 — регистрационный номер; У — климатическое исполнение; 2 — категория размещения.

Аппарат АДФГ-502У4: А — автомат; Д — дуговая сварка под флюсом и в защитных газах ФГ; 5 — на номинальный ток 500А; 02 — регистрационный номер; У — климатическое исполнение; 4 -категория размещения.

Оборудование, изготовленное в ИЭС им. Е.О. Патона НАН Украины, обозначается так: аппарат А-1416УХЛ4: А — автомат; 1416 — номер проекта; УХЛ4 — тип климатического исполнения и категория размещения. Изделие ПШ-125: П — полуавтомат; Ш — шланговый; 125 — регистрационный номер разработки и т.д.

Типы сварочного оборудования

Используются для ручной дуговой сварки (РДС или ММА - Manual Meta Arc), на переменном напряжении, покрытыми электродами стальных низкоуглеродистых или малолегированных изделий. Трансформаторы запитываются от однофазной сети переменного тока напряжением 220В и частотой 50 Гц или 380 В 50 Гц ( в зависимости от типоисполнения).

Основные преимущества и особенности сварочных трансформаторов ТДМ:

1. Небольшие габариты трансформаторов ТДМ и универсальность дуговой сварки позволяют широко применять данные устройства в строительстве, монтаже промышленных объектов и бытовом секторе.

2. Плавная регулировка сварочного тока с помощью рукоятки на корпусе, позволяет легко изменять глубину проплавки (сварки), скорость «ведения дуги» и пространственное положение электрода.

3. Конструктивные особенности ТДМ обеспечивают быстрое и легкое зажигание дуги и устойчивость горения дуги во время работы.

4. Простые и надежные токовые разъемы обеспечивают гарантированный контакт изделия и электрода во время работы.

ТДМ- 161 (Cu)

ТД – обозначение типа устройства – трансформатор для дуговой сварки.

М – механической регулирование сварочного тока

16 – условное обозначение номинального тока, кратной 10 А. в данном примере максимальный ток сварки 160А.

1 – номер модификации серии

У3 – климатическое исполнение и категория размещения.

(Cu) Материал обмоток (медь). По умолчания материал обмоток алюминий

Используются для ручной дуговой сварки (РДС или ММА - Manual Meta Arc), выпрямленным напряжением, плавящимися покрытыми электродами различных марок. Трансформаторы запитываются от однофазной сети переменного тока напряжением 220В и частотой 50 Гц двухфазной – 380 В 50 Гц, либо трехфазной напряжением 380В 50Гц (в зависимости от типоисполнения).

Основные преимущества и особенности сварочных выпрямителей ВД:

1. Отличается стабилизированным горением дуги, высоким качеством сварных швов и универсальностью применения электродов.

2. Плавная регулировка сварочного тока с помощью электронного блока управления, позволяет легко изменять глубину проплавки (сварки), скорость «ведения дуги» и пространственное положение электрода.

3.Обладают относительно тихим режимом работы.

ВД-306

ВД – обозначение типа устройства – выпрямитель для дуговой сварки

30 – условное обозначение номинального тока, кратной 10 А. в данном примере максимальный ток сварки 300А.

6 – номер модификации серии

Многопостовым называют источник, от которого можно питать несколько сварочных дуг одновременно. Многопостовые источники используют там, где на небольшом расстоянии друг от друга расположена группа сварочных постов. В этих условиях многопостовой источник более выгоден, чем однопостовые источники. Для организации одного сварочного поста применяют балластный реостат

Основные преимущества и особенности:

1. Многопостовой сварочный выпрямитель является наиболее простым по конструкции сварочным аппаратом.

2. Многопостовые сварочные выпрямители позволяют рационально использовать производственные площади, значительно уменьшить расходы на электроэнергию и обслуживание оборудования, и обеспечивают независимость работы отдельных постов.

3. Применение ВДМ позволяет обеспечить незначительное падение напряжения в шинопроводе, соединяющем посты, что особенно важно при достаточной удаленности сварочного поста от места нахождения источника. Регулирование тока поста осуществляется с помощью балластных реостатов.

ВДМ-1201

М – многопостовой

120 – условное обозначение номинального тока, кратной 10 А. в данном примере максимальный ток сварки 1200А.

Реостаты балластные РБ-302 и РБ-306 предназначены для регулирования тока при ручной дуговой сварке и наплавке металлов плавящимся электродом от многопостовых сварочных выпрямителей типа ВДМ, а так же для обеспечения требуемой крутизны внешней вольтамперной характеристики в любых сварочных источниках.

Реостат применяется для работы в закрытых помещениях или на открытом воздухе под навесом, защищающим от воздействия атмосферных осадков и солнечной радиации.

Реостат включается последовательно в сварочную цепь.

Регулирование сварочного тока осуществляется в диапазоне от 6А до 315А.

Преимущества РБ-306:

При изготовлении РБ-306 используют нагрузочные элементы (фихралевые спирали) больших диаметров, по сравнению с РБ-302, что обеспечивает более качественную и надежную работу реостатов РБ-306 на повышенных режимах в жестких условиях эксплуатации.

Малые габариты позволяют применять данный балластный реостат в труднодоступных местах, например в колодезных люках систем водоснабжения, емкостях большого объема и т.п.

РБ-306

РБ – обозначение типа устройства – реостат балластный

30 – условное обозначение номинального тока, кратной 10 А. в данном примере максимальный ток сварки 300А

Трансформатор ТСЗИ является разделительным понижающим трансформатором, предназначенным для питания электроинструмента, а также электроламп местного освещения от сети трехфазного переменного тока частоты 50 Гц пониженным напряжением при продолжительном режиме работы под нагрузкой.

первичная (сетевая) обмотка – 380, 220 Вольт трехфазной сети

вторичная (понижающая) обмотка – 220, 127, 42, 36, 24, 12 Вольт.

Основные преимущества и особенности

1. Сухие трансформаторы безопасны, т.к. не выделяют ядовитых газов в случае пожара;

2. Сухие трансформаторы не требуют частых осмотров;

3. Отсутствует необходимость контроля над состоянием трансформаторного масла;

4. Невозможна утечка трансформаторного масла или токсичных газов;

ТСЗИ 6кВА 380/220-127В

Т - трехфазный;

С - сухой;

3 - защищенный;

И - инструментальный;

6кВА – номинальная мощность трансформатора;

380 – номинальное сетевое напряжение обмотки высокого напряжения (ВН), Вольт;

220-127 – номинальное (пониженное) напряжение обмотки низкого напряжения (НН), В.

НАКС расшифровка видов сварки и опасных технических устройств: в общих чертах

«ТехАльянс» предлагает организацию обучения и прохождение аттестации НАКС на выгодных условиях для работников и работодателя. Услуга обеспечивает проверенный профессионализм кадров.

- Перейти на сайт НАКС

- Аттестация НАКС

- Реестр аттестованных специалистов

Что собой представляет?

Каждый сварщик должен знать, как расшифровать аббревиатуру НАКС. Это Национальное Агентство Контроля Сварки, занимающееся системой аттестации сварочного производства. В первую очередь это относится к предприятиям, деятельность которых контролируется Ростехнадзором. Помимо НАКС аттестации сварщиков, комитет проверяет технологии соединения и применяемые материалы.

НАКС – расшифровка аббревиатуры понятна. Помимо вышеперечисленных функций, в ее зону ответственности входят:

- Разрабатывать и утверждать методические указания, в соответствие с последними достижениями науки.

- Оказывать консультационную поддержку, касательно оптимальных способов выполнения работ.

- Контролирует деятельность аттестационных центров и оказывает им информационную и материально-техническую поддержку.

- При проведении проверки организаций и отдельных специалистов, утверждает состав аттестационной комиссии.

- Учет действующих реестров, включающих в себя информацию о лицах, проходивших аттестацию по различным видам деятельности, а также итоговые результаты.

Что такое НАКС, зачем нужна аттестация и как это сказывается на качестве работ?

В конце 80-х годов XX-го века стали расширяться границы взаимодействия России с остальными странами в плане машиностроительной отрасли, одним из ключевых направлений которой являются сварочные работы. Однако в то время область сертификации специалистов в России были в зачаточном состоянии.

В силу сложившихся обстоятельств в 1992 году появилась организация, отвечающая за контроль — Национальный аттестационный комитет по сварочному производству или сокращенно НАКС.

На сегодняшний день это самая распространенная аттестация в отрасли. Вакансии сварщика НАКС всегда широко представлены на рынке труда.

Независимые аттестационные центры есть практически в каждом регионе страны, где, пройдя обучение, специалист может получить свидетельство НАКС, а затем и найти себя по фамилии в реестре сварщиков НАКС, тем самым подтвердив работодателю свою квалификацию.

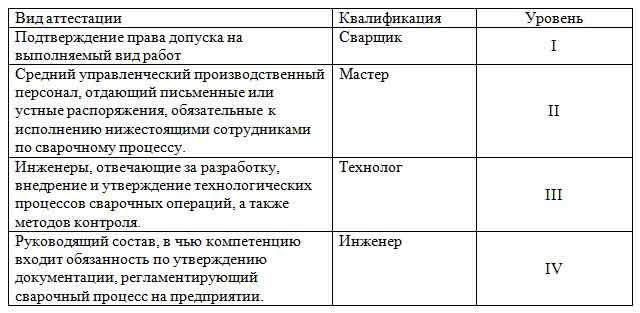

Существует несколько уровней аттестации НАКС:

- I уровень – сварщик;

- II уровень – мастер сварочного производства;

- III уровень – технолог по сварке;

- IV уровень – инженер сварочного производства;

Так же существует аттестация организаций и оборудования по НАКС.

Обучение НАКС состоит из курса лекций, экзамена по теории и практике. При этом аттестационная комиссия состоит из представителя РОСТЕХНАДЗОРА, а остальные члены комиссии должны иметь уровень НАКС не ниже второго. После успешной сдачи экзаменов данные специалиста заносятся в базу данных реестра НАКС, а сам специалист получает удостоверение и протокол, где по пунктам отражено, к каким работам он допускается.

Таким образом, сертификация специалиста по НАКС является гарантией качества работ.

Стоимость рассчитывается индивидуально

Зачем нужна аттестация

Сварщик, прошедший аттестацию НАКС — это высококвалифицированный специалист, допущенный к проведению работ в условиях повышенной опасности:

- газопровод; нефтепровод;

- закрытое пространство накопительных емкостей;

- судовой трюм;

- доменная или мартеновская печь — это далеко не весь перечень объектов.

Опасность возникает из-за наличия горючих веществ, могущих привести к пожару или взрыву.

Аттестация проводится для того, чтобы специалист вспомнил свои теоретические знания, подтвердил практический навык, узнал новое в области сварочного дела.

Кто может и должен проходить аттестацию

Аттестовываться должны работники опасного объекта (подконтролен Ростехнадзору), на котором предполагается проводить или проходят монтажные операции. Специалистам, в соответствии с нормами, присвоены определенные уровни НАКС:

Вид аттестации напрямую зависит от отрасли промышленности.

Экспертная комиссия не может отменить или аннулировать квалификационный разряд специалиста-сварщика.

НАКС* ПТО — Подъемно-транспортное оборудование:

1. Грузоподъемные краны.

2. Краны –трубоукладчики.

3. Краны- манипуляторы.

7. Устройства грузозахватные.

8. Подъемники (вышки).

10. Дороги канатные, их агрегаты, механизмы и детали.

11. Цепи для подъемно-транспортного оборудования.

12. Строительные подъемники.

13. Конвейеры пассажирские.

НАКС КО — Котельное оборудование:

1. Паровые котлы с давлением пара более 0,07 МПа и водогрейные котлы с температурой воды выше 115°С.

2. Трубопроводы пара и горячей воды с рабочим давлением пара более 0,07 МПа и температурой воды свыше 115°С.

3. Сосуды, работающие под давлением свыше 0,07МПа.

4. Арматура и предохранительные устройства

5. Металлические конструкции для котельного оборудования.

Что нужно для получения квалификационного удостоверения?

В интернете можно найти множество объявлений, авторы которых предлагают всем желающим получить удостоверение НАКС в течение 1-2 дней. Их размещением занимаются мошенники, а купленный таким образом документ будет недействительным. При попытке устроится на работу, обман раскроется, поскольку удостоверения будет отсутствовать в реестре НАКС.

Перед обращением в ближайший региональный центр необходимо подготовить следующие документы:

- Письменное заявление;

- Свидетельство об образовании;

- Документ, подтверждающий квалификацию кандидата;

- Выписку из трудовой книжки;

- Фотографию 3х4 – 2 шт.;

- Удостоверение по охране труда и технике безопасности;

- Медицинскую справку.

Помните, что сварщик с удостоверением НАКС является профессионалом, что подтверждает профильный комитет. При прочих равных условиях, работодатель отдаст предпочтение сертифицированному сотруднику. Кроме того, специалистам всегда доверяют самую ответственную работу, что отражается на уровне заработной платы.

НАКС ГО — Газовое оборудование:

1. Трубопроводы систем внутреннего газоснабжения.

2. Наружные газопроводы низкого, среднего и высокого давления стальные и из неметаллических материалов.

3. Газовое оборудование котлов, технологических линий и агрегатов.

4. Газогорелочные устройства.

5. Емкостные и проточные водонагреватели.

6. Аппараты и печи.

7. Арматура из металлических материалов и предохранительные устройства.

Порядок проведения

Порядок проведения аттестации устанавливается в соответствии с действующими нормативными документами НАКС, которая координирует деятельность региональных центров.

Этапы проведения аттестации сварщиков:

- Специалист предоставляет в ближайший региональный центр пакет документов, включающий с себя заявление, справку с места работы или выписку с трудовой книжки, документы, подтверждающие квалификацию, а также медицинскую справку установленного образца.

- Время рассмотрения заявления составляет 3 суток. О решении комиссии кандидат уведомляется посредством письменного уведомления. Согласно действующему законодательству, в случае отказа центр обязан указать его причину.

- Проверка начинается с практического экзамена. Кандидат получает задания, сложность которого соответствует заявленной категории. Соединение должно быть выполнено с учетом всех требований соответствующих государственных стандартов.

- Следующий этап – теоретический экзамен. Как и при проверке практических навыков, сложность и количество вопросов зависит от заявленного уровня. Например, для получения сертификата первого уровня, необходимо ответить на 15 вопросов, а для аттестации технологов количество заданий в билете вырастает до 20.

В случае негативного результата, кандидат имеет право повторить попытку в течение 3 месяцев. Повторная аттестация проводится в том же центре.

Срок проверки знаний сварщика, как правило, не превышает 2 недель. Стоимость зависит от конкретного регионального центра и географического расположения. Она варьируется в пределах 28000-33000 рублей.

НАКС НГДО (расшифровка — нефтегазодобывающее оборудование):

1.Промысловые и магистральные нефтепродуктопроводы, трубопроводы нефтеперекачивающих станций (НПС), обеспечивающие транспорт нефти и нефтепродуктов при сооружении, реконструкции и капитальном ремонте.

2.Промысловые и магистральные нефтепродуктопроводы, трубопроводы нефтеперекачивающих станций (НПС), обеспечивающие транспорт нефти и нефтепродуктов при текущем ремонте в процессе эксплуатации.

3.Промысловые и магистральные газопроводы и конденсатопроводы; трубопроводы для транспортировки товарной продукции, импульсного, топливного и пускового газа в пределах: установок комплексной подготовки газа (УКПГ), компрессорных станций (КС), дожимных компрессорных станций (ДКС), станций подземного хранения газа (СПХГ), газораспределительных станций (ГРС), узлов замера расхода газа (УЗРГ) и пунктов редуцирования газа (ПРГ).

4.Трубопроводы в пределах УКПГ, КС; НПС; СПХГ; ДКС; ГРС; УЗРГ; ПРГ и др., за исключением трубопроводов, обеспечивающих транспорт газа, нефти и нефтепродуктов.

5.Резервуары для хранения нефти и нефтепродуктов, газгольдеры газовых хранилищ при сооружении и ремонте.

6.Морские трубопроводы, объекты на шельфе (трубопроводы на платформах, а также сварные основания морских платформ) при сооружении, реконструкции и ремонте.

7.Уникальные объекты нефтяной и газовой промышленности при сооружении и ремонте (рабочие параметры объектов, не предусмотрены действующей нормативной документацией)

8.Запорная арматура при изготовлении и ремонте в заводских условиях.

9.Детали трубопроводов при изготовлении и ремонте в заводских условиях.

10.Насосы, компрессоры и др. оборудование при изготовлении и ремонте в заводских условиях.

11.Нефтегазопроводные трубы при изготовлении и ремонте в заводских условиях.

12.Оборудование нефтегазопромысловое, буровое и нефтеперерабатывающее.

13.Трубопроводы автоматизированных газонаполнительных компрессорных станций (АГНКС).

Заключение

НАКС – это организация, играющая важную роль в сфере проверки профессиональных навыков работников, занятых в области сварки на промышленных объектах. Наличие удостоверения НАКС подтверждает квалификацию сварщика, что будет преимуществом при поиске работы.

Сварщик 6-го разряда Батуринский Александр Сергеевич. Опыт – 17 лет: «Свой первый сертификат получил еще в 2005 году – тогда еще я был сварщиком пятого разряда. Аттестацию проходил, как частное лицо. Как показывает практика, это дороже, чем повышать квалификацию от работодателя, зато гораздо проще в плане сдачи экзаменов. По состоянию на 2018 год, в региональных центрах на практических экзаменах до сих пор активно пользуются трансформаторами с балластниками, что создает некоторые неудобства для начинающих сварщиков, привыкшим к инверторам».

ГДО — Горнодобывающее оборудование:

1. Технические устройства для горнодобывающих и горно-обогатительных производств и подземных объектов.

НАКС МО — Металлургическое оборудование:

1. Доменное, коксовое, сталеплавильное оборудование.

2. Технологическое оборудование и трубопроводы для черной и цветной металлургии.

3. Технические устройства для производства черных и цветных металлов и сплавов на их основе.

4. Машины для литья стали и цветных металлов.

5. Агрегаты трубопрокатные.

6. Станы обжимные, заготовочные, сортопрокатные и листопрокатные.

Цели НАКС

Проверка затрагивает достаточно широкий круг вопросов:

- Технология сварочного процесса. Цель — подтверждение технических и технологических возможностей предприятия выполнять заявленные работы. Аттестация является обязательной процедурой для фирмы, осуществляющую деятельность на территории Заказчика. После успешного прохождения проверки выдается свидетельство, подтверждающее способность компании к использованию заявленной технологии сварочных работ. Документ действителен в течение 4 лет.

- Оборудование и материалы. Цель — проверка соответствия технического состояния оборудования, свойств и технических характеристик сварочных материалов данным, указанным в сопроводительной документации. При положительном решении аттестационной комиссии, выдается свидетельство НАКС:

- действующее в течение 3-х лет для серийно производимых материалов;

- 1 год — на опытную партию.

Такие проверки необходимы, так как в группы технических устройств НАКС входит различное оборудование, требующее определенных методов работы. Понадобится:

- соответствующая подготовки специалистов;

- техническая исправность сварочного аппарата;

- соблюдение технологических процессов;

- выполнение предписаний по технике безопасности.

С другой стороны, группа НАКС завоевала авторитет среди производственников. Поэтому предприятия и специалисты, успешно прошедшие аттестацию в саморегулируемой организации, вправе рассчитывать на приоритет при получении заказа на выполнение сварочных работ.

Поиск записей с помощью фильтра:

НАКС ОТОГ — Оборудование для транспортировки опасных грузов:

1. Контейнеры специализированные и тара, используемые для транспортировки опасных грузов и строительных материалов.

3. Экипажная часть.

Виды сварочных материалов

Эп — Электроды плавящиеся для дуговой сварки.

Эн — Электроды неплавящиеся для дуговой сварки.

Пс — Проволока сварочная сплошного сечения.

Пп — Проволока порошковая и ленты порошковые.

Гз — Газы защитные.

Гг — Газы горючие.

Ф — Флюсы сварочные.

*Расшифровка НАКС — Национальное Агентство Контроля Сварки

НАКС СК (расшифровка — строительные конструкции):

1. Металлические строительные конструкции.

2. Арматура, арматурные и закладные изделия железобетонных конструкций.

3. Металлические трубопроводы.

4. Конструкции и трубопроводы из полимерных материалов.

НАКС КСМ — Конструкции стальных мостов:

1. Металлические конструкции пролётных строений, опор и пилонов стальных мостов при изготовлении в заводских условиях.

2. Металлические конструкции пролётных строений, опор и пилонов стальных мостов при сборке, сварке и ремонте в монтажных условиях.

Способы сварки (наплавки)

РД — Ручная дуговая сварка покрытыми электродами.

РДВ — Ванная дуговая сварка покрытыми электродами.

РАД — Ручная аргонодуговая сварка неплавящимся электродом.

МАДП — Механизированная аргонодуговая сварка плавящимся электродом.

МП — Механизированная сварка плавящимся электродом в среде активных газов и смесях.

ААД — Автоматическая аргонодуговая сварка непл авящимся электродом.

АПГ — Автоматическая сварка плавящимся электродом в среде активных газов и смесях.

ААДП — Автоматическая аргонодуговая сварка плавящимся электродом .

АФ — Автоматическая сварка под флюсом.

МФ — Механизированная сварка под флюсом.

МФВ — Ванная механизированная сварка под флюсом.

МПС — Механизированная сварка самозащитой порошковой проволокой.

МПГ — Механизированная сварка порошковой проволокой в среде активных газов. МПСВ — Ванная механизированная сварка самозащитой порошковой проволокой. МСОД — Механизированная сварка открытой дугой легированной проволокой.

П — Плазменная сварка.

ЭШ — Электрошлаковая сварка.

ЭЛ — Электронно-лучевая сварка.

Г — Газовая сварка.

РДН — Ручная дуговая наплавка покрытыми электродами.

РАДИ — Ручная аргонодуговая наплавка.

ААДН — Автоматическая аргонодуговая наплавка.

АФЛН — Автоматическая наплавка ленточным электродом под флюсом.

АФПН — Автоматическая наплавка проволочным электродом под флюсом.

КТС — Контактно-точечная сварка.

КСС — Контактная стыковая сварка сопротивлением.

КСО — Контактная стыковая сварка оплавлением.

ВЧС — Высокочастотная сварка.

НИ — Сварка нагретым инструментом.

ЗН — Сварка с закладными нагревателями.

НГ — Сварка нагретым газом.

Э — Экструзионная сварка.

Кол-во блоков: 29 | Общее кол-во символов: 19088

Количество использованных доноров: 3

Информация по каждому донору:Сварочный аппарат для TIG сварки AC DC — что это такое?

![]()

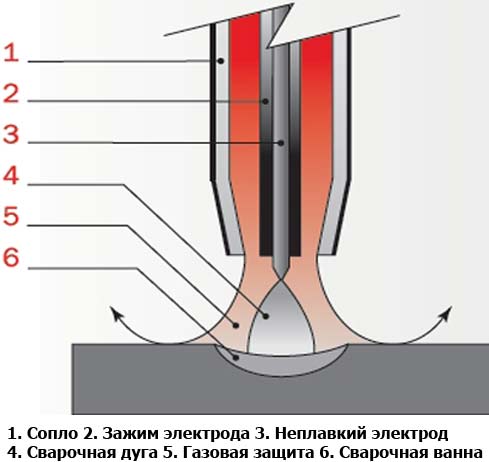

Комплект профессионального оборудования под названием сварочный инвертор TIG предназначается как для ручной, так и для автоматизированной дуговой сварки в специально созданной защитной среде.

Одновременно с защитой газовой средой в качестве неплавящихся электродов применяются специальные вольфрамовые стержни, вследствие чего сварочные аппараты этого типа относятся к особой категории (к устройствам для TIG сварки).

![]()

Нюансы использования инверторов

Для работы с алюминием, а также его сплавами нужен переменный ток. Это значит, что для подобной работы вместо TIG DC потребуется AC-DC. Универсальный агрегат для аргонной сварки считается одним из наиболее сложных среди агрегатов TIG. Переменный контур предусмотрен схемой инверторов AC-DC, что позволяет при смене характера работ легко переходить на сварку алюминия, его сплавов.

На практике доказано, что использование мастерами агрегатов TIG DC, то есть постоянного тока для сваривания алюминия, приводит к низкому качеству швов по причине формирования оксидной тугоплавкой пленки на поверхности сплава. Благодаря особым процессам в дуге под влиянием переменного тока (то есть, когда работает агрегат TIG AC-DC), приводят к разрушению оксидной пленки и увеличению качества шва. Однако для достижения высокого результата сварщик должен действовать более четко и быстро, поскольку скорость создания шва достаточно велика. Качество стыка получается настолько хорошим, что не требуется дополнительной обработки швов. Как правило, ремонт сварочных аппаратов TIG DC и AC-DC выполняется в специализированных мастерских, а частота его проведения во многом зависит от эксплуатационной нагрузки.

Значение термина

По-немецки это наименование звучит «WIG», что расшифровывается как сварка в газе с вольфрамом, и подтверждает предназначение этой технологии.

Намного реже этот класс сварочных аппаратов обозначают аббревиатурой GTA, из расшифровки которой следует, что на таком сварочном аппарате возможен выбор между ручным и автоматическим вариантами подачи присадочной проволоки.

При любом из указанных наименований TIG технологию следует отнести к разновидности аргонно-дуговой сварки, в отечественной практике чаще всего обозначаемой просто АДС.

Разновидности сварочных аппаратов тиг

![]()

Технология TIG сварки

TIG методика является технологическим развитием аргонно-дуговой сварки и по основным принципам работы является очень схожей, только более совершенной и универсальной, охватывая способностью термического соединения всех существующие металлов и их сплавов.

Основное различие аппаратов простой АДС и TIG методики заключается в технологии сварки и в устройстве сварочной горелки. Так, для сварочных аппаратов TIG в конструкции горелки предусмотрен неподвижно закрепленный вольфрамовый электрод с возможностью небольшого диапазона регулировки, что связано с его прогоранием от высокотемпературной дуги в процессе сварки.

А также оборудование для тиг сварки может различаться возможностью использования в своей работе переменного электрического тока (АC) для соединения черных металлов, алюминия и его различных сплавов или постоянного тока (DC) для сваривания деталей из легированных и нержавеющих сталей, а также различных цветных металлов. Считается больше нормой, чем достоинством, наличие двух режимов работы АC и DC у аппаратов для TIG сварки.

Любой сварочник tig состоит из нескольких основных блоков:

- выпрямителя, в виде мощного диодного моста;

- высокочастотного мощного транзисторного инвертора, который служит для преобразования постоянного тока в переменный;

- высокочастотного силового трансформатора;

- электронного блока управления для возможности регулировки силы и частоты сварочного тока.

Дополнительный функционал

![]()

В зависимости от функциональной насыщенности этих блоков аппараты для tig сварки могут иметь и ряд весьма полезных дополнительных функций таких, как:

- squarewave технология, которая уменьшает нестабильность горения дуги переменного тока для улучшения качества сварного шва;

- технологии HF для бесконтактного зажигания дуги, так как при отсутствии HF-осциллятора дугу зажигают контактным способом, что снижает начальное качество сварного шва;

- Lift-Arc технология, позволяющая при касании электродом детали постепенно наращивать силу тока дуги до получения рабочей величины.

Сегодня на рынке предлагаются универсальные сварочные аппараты, которые способны при смене приспособлений и установки соответствующих режимов работать:

- по TIG технологии с неподвижным вольфрамовым электродом;

- по обычной GTA технологии с автоматической подачей присадочной проволоки;

- по простой технологии MMA со штучными покрытыми электродами.

Состав оборудования и область применения сварки TIG

Каждый вид сварки имеет своё предназначение, преимущества и недостатки, а также набор необходимого оборудования и расходных материалов для качественного поведения работ с наилучшим результатом. В перечень оборудования для сварки TIG входят следующие компоненты:

- инвертор ММА+TIG с переходником для газовой смеси и евроразъёмом, с регулировкой выходных параметров, с входным питанием АС 220/380 В и током от 10 А до 180 А;

- еврорукав, используемый для подачи инертного газа, управляющих сигналов и сварочного тока;

- шланги подачи газа от баллонов;

- баллоны, снабжённые редукторами и манометрами;

- горелка с кнопкой управления и цанговым зажимом вольфрамового электрода;

- сварочная или присадочная проволока, по составу близкая к рабочему материалу;

- инертный газ или его смесь с СО2 для создания защитной среды в сварочной ванночке;

- тугоплавкие вольфрамовые электроды.

Сварка tig применяется в промышленности, строительстве и бытовых нуждах. Большие возможности метода позволяют использовать его при сварке не только различных металлов, но и их сочетаний, а также сплавов. Постоянным и переменным импульсным током можно сплавлять следующие материалы:

- конструкционные и углеродистые стали;

- различные сплавы алюминия;

- сталь нержавеющую, в том числе для санитарно-гигиенических и пищевых нужд;

- сплавы титана;

- медь, латунь и бронзу, а также их сочетания;

- оцинкованный металл и никелированные поверхности.

Очень важно подбирать сварочную и присадочную проволоку наиболее близкой по составу к свариваемому материалу, сплавам и разнородным сочетаниям.

Для обеспечения хорошего качества сварки нужно следить за чистотой вольфрамового электрода и регулярно его затачивать, поскольку от него в большей степени зависит толщина и чистота шва, выполненного методом ТИГ.

![]()

Режимы работы и технология сварки TIG

Металлы и сплавы в зависимости от физико-химических свойств свариваются в разных режимах работы источника тока. Причиной этому является тугоплавкость окисной плёнки или толщина заготовок. На разнообразных режимах сварки достигается необходимая глубина провара применительно к конкретной задаче и определённому металлу. Методу ТИГ доступны следующие режимы работ:

- способ с применением постоянного тока (DC) различной полярности;

- работа на переменном выходном, высокочастотном токе (AC) с использованием различных вольтамперных характеристик для щадящего воздействия на детали;

- способ бесконтактного высоковольтного розжига дуги с помощью осциллятора, формирующего разряд.

Постоянный ток используется при сварке сплавов алюминия и магния с обратной полярностью, что обеспечивает хорошие прочностные характеристики сварочного шва и позволяет разрушить тугоплавкую оксидную плёнку на поверхности заготовок. Кроме того, используется соответствующие сварочные прутки, которые подаются в зону плавления вручную поступательными движениями. Остальные виды металлов свариваются постоянным током прямой полярности с присадочной проволокой и подбором силы тока.

Работа с использованием переменного тока называется импульсной сваркой, поскольку разогрев металла происходит на пиковых значениях высокочастотных колебаний. При базовых показаниях силы тока нагрев заготовок снижается, что не допускает перегрева (особенно тонкостенного) металла. Тугоплавкий электрод необходимо держать под углом, близким к 90о, но с наклоном в сторону направления сварочного процесса без поперечных движений, а пруток подавать лёгкими поступательными колебаниями в сварочную ванночку.

Очень важно следить за чистотой заготовок, сварочного прутка и вольфрамового электрода, иначе качество работы резко падает.

Осциллятор путём подачи на заготовки высоковольтного слаботочного напряжения позволяет осуществить розжиг дуги бесконтактным способом, что предотвращает загрязнение рабочей поверхности электрода. Что касается инертного аргона, то он выпускается высшей и первой степени очистки и часто используется в смеси с гелием. Это сочетание позволяет достигать наилучшего результата, но иногда аргон используется в смеси с углекислым газом для экономии.

Конструкция оборудования

![]()

Любой сварочный аппарат класса TIG включает в свою конструкцию следующие обязательные модули:

- выпрямитель, состоящий из мощного тиристорного моста;

- специальное электронное устройство (инвертор), служащее для преобразования DC тока в АC;

- импульсный трансформатор;

- блок управления работой аппарата TIG, с пульта которого можно регулировать силу сварочного тока и его частоту.

Указанное оборудование может быть рассчитано и на дополнительные функциональные возможности, к которым может быть причислена «tig squarewave» технология, снижающая нестабильность дуги и повышающая качество шва.

Сюда же следует отнести и современный метод бесконтактного дугового зажигания (HF), в отсутствии которого этот процесс реализуется «по старинке» (то есть контактным способом).

Не стоит забывать и о новых «Lift-Arc» технологиях, обеспечивающих постепенное нарастание тока при касании заготовки вольфрамовым электродом.

Современные сварочные инверторы TIG за счёт наличия комплекта сменного оборудования и возможности выставлять соответствующие режимы работы также могут быть отнесены к категории универсальных устройств.

Они могут работать как по методу TIG (с жёстко фиксированным вольфрамовым стержнем), так и по общепринятой GTA технологии, сопровождающейся подачей проволоки в автоматическом режиме.

И, наконец, их можно эксплуатировать как обычные MMA-аппараты, включающие в свой комплект стандартные неплавящиеся (покрытые) электроды.

Краткий обзор моделей для TIG сварки

![]()

Лидером на рынке компактных сварочников ТИГ является немецко-бельгийская фирма TIGER®. Универсальная и эффективная модель TIGER 170 DC не имеет равных конкурентов по соотношению веса и возможностей своей производительности. Этот аппарат может сваривать как тонкостенный стальной лист толщиной всего в 0,2 мм, так и листовой материал до 6 мм включительно, при этом имеет набор дополнительных функций по регулировке токов розжига дуги, что позволяет без прожогов варить тонколистовой материал. Несмотря на незначительные размеры и вес всего в 5,4 кг он укомплектован микропроцессорным управлением и памятью для сохранения установленных режимов сварки на 99 ячеек. Установка параметров и режимов работы осуществляется с помощью простого и доступного интерфейса, состоящего из отдельных ручек управления и цифрового дисплея. К достоинствам этой модели можно отнести наличие дополнительных функций: Intelligent Ignition Energy, высокочастотный розжиг Lift-Arc и возможность сваривать по обычной технологии ММА простыми электродами до 4 мм в диаметре.

TIGER 210 AC/DC

Модель TIGER 210 AC/DC относиться уже к более продвинутым и высокопроизводительным моделям. Она не только способна сваривать в двух режимах сварки при переменном AC и постоянном DC токе практически все виды металлов и их сплавов, но и может работать на автоматизированных или роботизированных производственных линиях. При весе в 8,4 кг этот сварочный аппарат имеет все достоинства присущие младшей модели, а также функцию Electronic Stabilised Arc, благодаря которой способен производить компенсацию перепада напряжения для ММА режима работы при общей длине сварочных кабелей в 100 метров и с электродами до 5 мм.

HAMER TIG-200DC

![]()

Аппарат HAMER TIG-200DC также предназначается для работы в двух основных режимах, включая MMA сварку простыми электродами. Он является идеальным вариантом для работы с черными металлами и нержавеющей сталью и адаптирован для использования в гаражах, частных домах, деревнях и дачных кооперативах, т. е. там, где возможны колебания сетевого напряжения. Эта модель предназначена работать на постоянных сварочных токах от 10 до 200 А от сетевого напряжения 230 В при весе в 9 кг. Ее главным достоинством является относительно невысокая цена при наличии всех необходимых функций tig сварки.

ELAND TORS-200

Сварочный TIG аппарат ELAND TORS-200 китайского производства имеет все схожие основные характеристики с ранее указанными моделями. Он имеет вес в 9 кг и рабочие токи в 10-200 ампер, но отличается в лучшую сторону набором дополнительных функций, таких, как легкий розжиг дуги, задержку при угасании дуги, антизалипание электрода, высокочастотные и импульсные TIG режимы работы. А также отличительной чертой этой модели является практически полная комплектация дополнительными приспособлениями и расходными запчастями для работы как по технологии TIG, так по ММА сварке, при этом имея небольшую прибавку в стоимости.

В любом случае выбор остается за вами, а если у вас есть свой опыт работы с TIG-сваркой, то поделитесь им в блоке .

Мы постарались максимально подробно рассказать о ТИГ-сварке и её применении при работе с различными металлами и в режимах постоянного и переменного тока. Метод требует затрат и определённой квалификации, но овладев им, вы получите универсальный способ соединения самых разнообразных деталей и возможности ремонта металлоизделий разной толщины.

Кол-во блоков: 12 | Общее кол-во символов: 16803

Количество использованных доноров: 5

Информация по каждому донору:Читайте также: