Величина зазора при сварке

Обновлено: 07.05.2024

По условиям работы сварного узла в процессе эксплуатации изделия сварные швы подразделяются на рабочие, которые непосредственно воспринимают нагрузки, и соединительные (связующие), предназначенные только для скрепления частей или деталей изделия. Связующие швы чаще называют нерабочими швами. При изготовлении ответственных изделий выпуклость на рабочих швах снимают пневматическими бормашинками, специальными фрезами или пламенем аргонодуговой горелки (выглаживание).

Основные типы, конструктивные элементы, размеры и условия обозначения швов сварных соединений, выполненных наиболее распространенными способами сварки, регламентированы стандартами. В этих стандартах типы швов сварных соединений определяются видом сварного соединения, формой подготовленных кромок и типом выполненного шва.

Независимо от способа сварки условно изображают видимый шов сплошной основной линией, а невидимый – штриховой линией.

В стандартах принято буквенно-цифровое условное обозначение швов сварных соединений. Буквенная часть указывает на вид сварного соединения: С – стыковое, У – угловое, Т – тавровое, Н – нахлесточное. Цифры являются порядковым номером типа шва в данном конкретном стандарте.

Условные обозначения основных способов сварки следующие:

Р – ручная дуговая сварка (штучным электродом);

ЭЛ – электронно-лучевая сварка;

Ф – дуговая сварка под слоем флюса;

ПЛ – плазменная и микроплазменная сварка;

УП – сварка в активном газе (или смеси активного и инертного

газов, плавящимся электродом);

ИП – сварка в инертном газе плавящимся электродом; ИН – сварка в инертном газе неплавящимся электродом; Г – газовая сварка.

Контрольные вопросы:

1. Что называется сварным швом?

2. Какие разновидности сварных швов вы знаете?

3. К каким соединениям применим угловой шов?

4. Как подразделяются сварные швы по положению в пространстве?

5. Как подразделяются сварные швы по отношению к направлению действующих усилий?

6. Как классифицируются сварные швы по форме наружной поверхности? Для чего устанавливаются условные изображения и обозначения швов сварных соединений на чертежах?

7. Какими буквами обозначаются основные виды сварного соединения?

8. Приведите примеры условного обозначения способов сварки.

3. Конструктивные элементы сварных соединений

Форму разделки кромок и их сборку под сварку характеризуют три основных конструктивных элемента: зазор, притупление кромок и угол скоса кромки (рис. 11).

Тип и угол разделки кромок; определяют количество необходимого электродного металла для заполнения разделки, а значит, и производительность сварки. Х-образная разделка кромок, по сравнению с V-образной, позволяет уменьшить объем наплавленного металла в 1,6-1,7 раза. Кроме того, такая разделка обеспечивает меньшую величину деформаций после сварки. При Х-образной и V-образной разделке кромки притупляют для правильного формирования шва и предотвращения образования прожогов.

Рис. 11. Конструктивные элементы разделки

кромок под сварку: а – угол разделки кромок; в -зазор; с – притупление; р – угол скоса кромок; 1 – без разделки кромок; 2-е разделкой кромок одной детали; ? – V-образная разделка; 4 – Х-образная разделка; 5 – U-образная разделка

Зазор при сборке под сварку определяется толщиной свариваемых металлов, маркой материала, способом сварки, формой подготовки кромок и др. Например, минимальную величину зазора назначают при сварке без присадочного металла небольших толщин (до 2 мм) или при дуговой сварке неплавящимся электродом алюминиевых-сплавов. При сварке плавящимся электродом зазор обычно составляет 0-5 мм, увеличение зазора способствует более глубокому противлению металла.

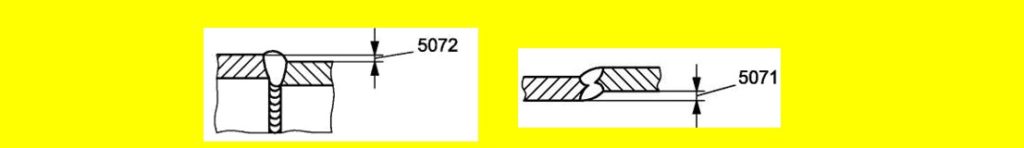

Шов сварного соединения характеризуется основными конструктивными элементами в соответствии со существующими стандартами (рис. 12).

Рис. 12. Основные геометрические параметры сварных швов:

е – ширина; q– выпуклость; h– глубина провара; b– зазор; k– катет; S– толщина детали

1. Какие конструктивные элементы характеризуют форму разделки кромок?

2. Какие формы разделки кромок вы знаете? Что обозначают V-, Х– и U-образные виды разделки кромок? Какую роль выполняет зазор при сборке под сварку? Что такое притупление кромок и для чего оно делается? Расскажите о конструктивных элементах сварного шва.

Глава 3

ОБЩИЕ СВЕДЕНИЯ О СТАЛЯХ И ИХ СВАРИВАЕМОСТИ

1. Углеродистые стали

Стали подразделяются на углеродистые и легированные. По назначению различают стали конструкционные с содержанием углерода в сотых долях процента и инструментальные с содержанием углерода в десятых долях процента. Наибольший объем сварочных работ связан с использованием низкоуглеродистых и низколегированных конструкционных сталей.

Основным элементом в углеродистых конструкционных сталях является углерод, который определяет механические свойства сталей этой группы. Углеродистые стали выплавляют обыкновенного качества и качественные.

Стали углеродистые обыкновенного качества подразделяются на три группы:

группа А – по механическим свойствам;

группа Б – по химическому составу;

группа В – по механическим свойствам и химическому составу.

Изготавливают стали следующих марок:

группа А – Ст 0, Ст 1, Ст 2, Ст 3, Ст 4, Ст 5, Ст 6;

группа Б – БСт 0, БСт 1, БСт 2, БСт 3, БСт 4, БСт 5, БСт 6;

группа В – ВСт 0, ВСт 1, ВСт 2, ВСт 3, ВСт 4, ВСт 5.

По степени раскисления сталь обыкновенного качества имеет следующее обозначение: кп – кипящая, пс – полуспокойная, сп – спокойная. Кипящая сталь, содержащая кремния (Si) не более 0,07 %, получается при неполном раскислении металла марганцем. Сталь характеризуется резко выраженной неравномерностью распределения вредных примесей (серы и фосфора) по толщине проката. Местная повышенная концентрация серы может привести к образованию кристаллизационных трещин в шве и околошовной зоне. Кипящая сталь склонна к старению в околошовной зоне и переходу в хрупкое состояние при отрицательных температурах.

Спокойная сталь получается при раскислении марганцем, алюминием и кремнием и содержит кремния (Si) не менее 0,12 %; сера и фосфор распределены в ней более равномерно, чем в кипящей стали. Эта сталь менее склонна к старению и отличается меньшей реакцией на сварочный нагрев.

Полуспокойная сталь по склонности к старению занимает промежуточное место между кипящей и спокойной сталью. Полуспокойные стали с номерами марок 1-5 выплавляют с нормальным и повышенным содержанием марганца, примерно до 1 %. В последнем случае после номера марки ставят букву Г (например, БСтЗГпс).

Стали группы А не применяются для изготовления сварных конструкций. Стали группы Б делятся на две категории. Для сталей первой категории регламентировано содержание углерода, кремния марганца и ограничено максимальное содержание серы, фосфора, азота и мышьяка; для сталей второй категории ограничено также максимальное содержание хрома, никеля и меди.

Стали группы В делятся на шесть категорий. Полное обозначение стали включает марку, степень раскисления и номер категории. Например, ВСтЗГпс5 обозначает следующее: сталь группы В, марка СтЗГ, полуспокойная, 5-й категории. Состав сталей группы В такой же, как сталей соответствующих марок группы Б, 2-й категории. Стали

ВСт1, ВСт2, ВСтЗ всех категорий и степени раскисления выпускают с гарантированной свариваемостью. Стали БСт1, БСт2, БСтЗ поставляют с гарантией свариваемости по требованию заказчика.

Углеродистую качественную сталь выпускают в соответствии с существующими стандартами. Сталь имеет пониженное содержание серы. Допустимое отклонение по углероду (0,03-0,04 %). Стали с содержанием углерода до 0,20 % включительно могут быть кипящими (кп), полуспокойными (пс) и спокойными (сп). Остальные стали – только спокойные. Для последующих спокойных сталей после цифр буквы "сп" не ставят. Углеродистые качественные стали для изготовления конструкций применяют в горячекатаном состоянии и в меньшем объеме после нормализации и закалки с отпуском.

Углеродистые стали в соответствии с существующими стандартами подразделяются на три подкласса: низкоуглеродистые с содержанием углерода до 0,25 %; среднеуглеродистые с содержанием углерода (0,25-0,60 %) и высокоуглеродистые с содержанием углерода более 0,60 %.

В сварных конструкциях в основном применяют низкоуглеродистые стали.

В сварочном производстве очень важным является понятие о свариваемости различных металлов.

Свариваемостью называется способность металла или сочетания металлов образовывать при установленной технологии сварки соединения, отвечающие требованиям, обусловленным конструкцией и эксплуатацией изделия.

Сварочные работы: Практическое пособие для электрогазосварщика (27 стр.)

Рис. 77. Выполнение стыкового шва двухсторонней автоматической сваркой: а – сварка первого шва на весу; б – сварка второго шва с перекрытием первого шва на 3-4 мм; в – сварка первого шва на флюсо-медной подкладке

Рис. 78. Схема сварки угловых швов

Параметры режимов сварки

* – ОП (обратная полярность).

1. Какие особенности существуют при односторонней автоматической сварке под флюсом?

2. Какие достоинства существуют при двухсторонней автоматической сварке?

3. В чем особенности автоматической сварки угловых швов?

Глава 7

ЭЛЕКТРОШЛАКОВАЯ СВАРКА

1. Некоторые особенности электрошлаковой сварки

К особенностям электрошлаковой сварки (ЭШС) следует отнести отсутствие дугового разряда, что обеспечивает более спокойное протекание процесса сварки без разбрызгивания металла и шлака, возможность производить сварку одновременно несколькими электродами. За один проход можно сварить деталь толщиной до 3000 мм. Расход флюса в 20-30 раз меньше, чем при сварке под флюсом аналогичных сварных соединений. При электрошлаковой сварке в качестве электродов служат и электродная проволока, и стержни, и пластины. Легче удаляются легкоплавкие вредные примеси, шлаки и газы из металла шва. Замедляется скорость охлаждения, уменьшается вероятность образования пор и уменьшается возможность образования холодных трещин. Этот способ применяется часто и при сварке небольших толщин 20-30 мм.

При ЭШС подготовка деталей под сварку имеет свои особенности. Она подразделяется на предварительную и непосредственную.

При предварительной подготовке свариваемым кромкам соединяемых деталей придается требуемая геометрическая форма и обеспечивается чистота обработки. Особое внимание уделяется боковым поверхностям, по которым будут перемещаться формирующие шов устройства.

При газопламенной резке величина отдельных гребешков не должна превышать 2-3 мм.

Если заготовки выполнены из проката, то поверхность деталей под ползуны должна быть зачищена от заусенцев и окалины. Кромки кольцевых швов, как правило, обрабатываются механическим способом. Непосредственно подготовка деталей к ЭШС заключается в сборке деталей под сварку. В зависимости от марки стали, способа ЭШС, ее режима и способов фиксации деталей угол раскрытия зазора по длине между деталями должен составлять 1-2°.

Соединяемые детали фиксируются скобами или планками, привариваемыми вдоль стыка через 50-80 см.

Для ЭШС деталей из конструкционных сталей толщиной до 200 мм кромки подготавливают газопламенной резкой. При толщине деталей более 200 мм – механической обработкой.

После сварки, до обязательной термической обработки, входной карман и выводные планки срезаются газопламенной резкой.

1. Каковы особенности электрошлаковой сварки?

2. Расскажите о подготовке деталей под электрошлаковую сварку.

2. Типы сварных соединений и виды сварных швов, характерных для ЭШС

Все конструктивные элементы сварных соединений и швов ЭШС определены в нормативных документах.

Электрошлаковой сваркой можно получить практически все виды сварных швов.

Типы стыковых сварных соединений приведены на рис. 79.

Рис. 79. Стыковые сварные соединения: а, б – с равными и разными толщинами свариваемых кромок; в – с уменьшением одной кромки до размеров сопрягаемой; г – с увеличением толщины более тонкой кромки; д – с фигурной разделкой кромок; е – "замковое" соединение; ж – Х-образное соединение; з – соединение монолитной кромки с набором пластин

При сварке стыковых соединений между двумя прямыми кромками предусматривают зазор "в", который является одним из важнейших технологических параметров режима сварки. При ЭШС стыковых соединений с разной толщиной кромок срезают более толстую кромку или наращивают более тонкую для выравнивания толщин свариваемых деталей.

Типы угловых и тавровых соединений показаны на рис. 80.

Рис. 80. Угловые и тавровые соединения: а – угловое с прямой разделкой кромок; б – угловое с разделкой кромок на "ус"; в – тавровое без разделки кромок; г, д – тавровое с разделкой примыкающей детали; е – соединение литых деталей; ж, з – крестообразные соединения

Угловые и тавровые соединения, выполняемые ЭШС, встречаются значительно реже стыковых соединений. Наибольшее распространение они получили при изготовлении станин различных прессов из проката.

Величины зазоров в зависимости от свариваемых толщин приведены ниже:

Различные виды сварных швов показаны на рис. 81.

Рис 81. Виды сварных швов: а,б-прямолинейные на вертикальной и наклонной плоскостях; в– участок шва пространственной формы (трещина); г,д,е-кольцевые на цилиндрической, конической и шаровой поверхностях; ж, з – переменного сечения и с дополнением до прямоугольного

Наиболее распространенные сочетания сварочных проволок и марок свариваемых металлов, которые обеспечивают механические свойства сварных соединений на уровне свойств основного металла приведены в табл. 39. Все данные сочетания можно выполнять с применением флюсов АН-8 и АН-99.

1. Какие виды сварных швов можно получить ЭШС?

2. Какие технологические особенности существуют при ЭШС деталей разных толщин при стыковых соединениях?

3. Какая зависимость существует между зазором и толщиной деталей при ЭШС?

4. Для чего необходимо определенное сочетание основного металла и сварочной проволоки при ЭШС?

Глава 8

ТЕХНОЛОГИЯ ДУГОВОЙ СВАРКИ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ

1. Технологические особенности сварки в среде защитных газов и их смесях

Применение дуговой сварки в среде защитных газов благодаря ее технологическим и экономическим преимуществам все больше возрастает. Технологическими преимуществами являются относительная простота процесса сварки и возможность применения механизированной сварки в различных пространственных положениях. Незначительный объем шлаков позволяет получить высокое качество сварных швов.

Сварка в среде защитных газов применяется для соединения как различных сталей, так и цветных металлов.

Для сварки в защитных газах кроме источника питания дуги требуются специальные приборы и оснастка (приспособления). Сварочный пост для сварки в среде защитного газа представлен на рис. 82.

Сварочные работы: Практическое пособие для электрогазосварщика (26 стр.)

Глубина провара и ширина шва зависят от всех параметров режима сварки. С увеличением силы тока глубина провара увеличивается. При сварке постоянным током обратной полярности глубина провара примерно на 40-50 % больше, чем при сварке постоянным током прямой полярности. При, сварке переменным током глубина провара на 15-20 % ниже, чем при сварке постоянным током обратной полярности.

Уменьшение диаметра электродной проволоки приводит к увеличению глубины провара, так как увеличивается плотность тока. При этом ширина шва уменьшается.

Данные по влиянию сварочного тока и диаметра электродной проволоки на глубину провара приведены в табл. 36.

Влияние силы сварочного тока, его плотности и диаметра электродной проволоки на глубину провара

Примечание. В первой строке приведены значения сварочного тока (А), а во второй – значения его плотности (А/мм2).

Из приведенных данных следует, что при автоматической сварке под флюсом для получения глубины провара 5 мм при диаметре электродной проволоки 2 мм требуется сварочный ток 350 А, а при диаметре 5 мм – 500 А. На практике больше применяют малые диаметры электродной проволоки. Это позволяет применять меньшие значения сварочного тока в сочетании с высокой производительностью процесса сварки.

Напряжение дуги при сварке под флюсом не оказывает существенного влияния на глубину провара. Увеличение напряжения дуги приводит к увеличению ширины шва. При этом снижается выпуклость шва, глубина противления остается почти постоянной. При необходимости увеличения толщины свариваемого металла для правильного формирования шва необходимо увеличивать силу сварочного тока и напряжение дуги. Зависимость между напряжением дуги и силой сварочного тока на примере сварки под флюсом АН-348А приведена в табл. 37.

Зависимость между напряжением дуги и силой сварочного тока при сварке под флюсом АН-348Д

Влияние скорости сварки на глубину провара неоднозначно. При малых скоростях сварки 10-12 м/ч глубина проплавления при прочих равных условиях минимальная. При увеличении скорости сварки ширина шва заметно сокращается, выпуклость шва несколько возрастает, глубина проплавления незначительно увеличивается. При увеличении скорости сварки до 70-80 м/ч глубина проплавления и ширина шва уменьшаются, а при дальнейшем увеличении скорости сварки влияние различных факторов приводит к тому, что образуются краевые непровары – зоны несплавления (рис. 73).

На форму и размеры шва влияют не только основные параметры режима сварки, но и дополнительные.

Влияние наклона электрода скажется на изменении положения дуг. По положению электрода вдоль шва различают сварку с наклоном электрода углом вперед или углом назад (рис. 74).

В первом случае существенно уменьшается глубина провара и увеличивается ширина шва. При наклоне электрода углом назад происходит некоторое увеличение глубины провара и уменьшение ширины шва, поэтому зоны несплавления могут образоваться при меньшей скорости сварки, чем при вертикальном расположении электрода. Этот метод чаще применяется при двухдуговой сварке.

Рис. 73. Влияние скорости сварки на форму шва

Рис. 74. Влияние угла наклона электрода: а – углом вперед (меньшая глубина проплавления); б – углом назад (большая глубина проплавления)

Наклон изделия по отношению к горизонтальной плоскости также оказывает влияние на формирование шва. При сварке подъем увеличивается глубина провара и уменьшается ширина шва. Если угол подъема изделия при сварке под флюсом будет более 6°, то по обе стороны шва могут образоваться подрезы. При варке на спуск глубина провара уменьшается.

Рис. 75. Влияние зазора и разделки на форму шва: а – при стыковых швах; б – при угловых швах; Н – общая высота шва; h – глубина провара; g – высота выпуклости шва

Зазор между деталями, разделка кромок и вид сварного соединения не оказывают значительного влияния на форму шва. Очертание провара и общая высота шва Н остаются практически постоянными. Чем больше зазор или разделка кромок, тем меньше доля основного металла в металле шва.

1. Опишите некоторые особенности сварки под флюсом.

2. Каково влияние режимов на формирование шва?

3. Как влияет диаметр сварочной проволоки на формирование шва?

4. Каково влияние скорости сварки на формирование шва?

5. Как влияют род и полярность тока на формирование шва?

6. Каково влияние вылета электрода и марки флюса на формообразование шва?

2. Технология выполнения сварных соединений

При сварке под флюсом наибольшее применение получили стыковые соединения с односторонними и двухсторонними швами с разделкой и без разделки кромок, однопроходные и многопроходные. Для получения качественного сварного шва необходимо применять входные и выходные планки. Односторонняя автоматическая сварка без разделки кромок с неполным проваром (сварка на весу) должна выполняться на таком режиме, чтобы непроплавленный слой основного металла мог удерживать сварочную ванну.

Если при односторонней сварке требуется обеспечить полный провар, то необходимо принять технологические меры с тем, чтобы жидкий металл не вытекал в зазор. Для предотвращения прожогов сварку производят на остающейся стальной подкладке или в замок. Сварку также можно производить на медной или флюсовой подкладке, на флюсовой подушке. В некоторых случаях предварительно проваривают корень шва механизированной сваркой (рис. 76).

Рис. 76. Способы односторонней автоматической сварки под флюсом:

а – без разделки кромок с неполным проваром; б – сварка на остающейся стальной подкладке; в – сварка в замок; г – сварка с предварительной подваркой; д – сварка на медной подкладке; е – сварка на медно-флюсовой подкладке

Двухсторонняя автоматическая сварка является основным методом получения высококачественных швов. В этом случае стыковое соединение сначала проваривают автоматической сваркой с одной стороны на весу так, чтобы глубина проплавления составляла чуть больше половины толщины свариваемых деталей. После кантовки (поворота) изделия сварку производят с противоположной стороны (рис. 77, а, б).

В результате некоторых технологических трудностей не всегда удается выполнить первый проход без нарушений технологии. Для того, чтобы гарантировать качество шва при первом проходе, применяют сварку на флюсо-медных подкладках (рис. 77, в).

Тавровые, угловые и нахлесточные соединения сваривают угловыми швами. Швы в "лодочку" свариваются вертикальным электродом, другие швы нижнего положения – наклонным электродом. Основная трудность при сварке "в лодочку" заключается в том, что жидкий металл протекает в зазоры. В этом случае к сборке под сварку предъявляются более жесткие требования.

Если зазор более 1,0-1,5 мм, то необходимо принимать меры, предупреждающие протекание жидкого металла (так же, как и при сварке стыковых швов). Схема сварки угловых швов приведена на рис. 78.

Ориентировочные режимы сварки под флюсом наиболее распространенных типов сварных швов приведены в табл. 38. Сборку деталей под сварку выполняют согласно существующим нормативным документам.

Сборка под сварку

Нормируемые параметры сборки деталей под сварку

- Смещение кромок (Линейное смещение стыковых соединений);

- Зазор;

- Отклонение от прямолинейности (Угловое смещение);

- Требования к прихваткам (количество, длина, высота, место установки);

- Смещение продольных швов смежных сварных труб;

- Требования к приспособлениям, установке и снятию технологических креплений.

Линейное смещение кромок

Линейным смещением свариваемых кромок соединяемых листов или труб называют смещение между двумя свариваемыми элементами, у которых поверхности параллельны, но расположены не в одной плоскости.

Смещение кромок

Допускаемое смещение кромок устанавливается нормативными документами (ПБ,ОСТ, СТО, РД).

Важно! Большое смещение кромок может привести к непровару в корне сварного шва.

Зазор

Необходим для проплавления корня шва и формирования обратного валика.

Устанавливается стандартом на конструктивные элементы сварных соединений для различных способов сварки или отраслевыми нормативно техническими документами (ГОСТ, СТО, РД).

Важно! При заниженном зазоре возможен непровар, при завышенном прожог.

Угловое смещение (перелом)

Угловым смещением листов (труб) — называют смещение между двумя свариваемыми элементами, поверхности которых не параллельны и не находятся под заданным углом.

Допускаемое угловое смещение (отклонение от прямолинейности трубопроводов) устанавливается нормативными документами (ПБ, ОСТ, СТО, РД)

Угловое смещение труб, как правило, измеряют на расстоянии 200 мм. от стыка прикладыванием линейки длиной не менее 400 мм и измерением зазора.

Требование к прихваткам

Прихватки должны обеспечивать жесткость конструкции в процессе сварки за счет:

- количества;

- размеров (длины, высоты);

- равномерности расположения по длине шва.

Расположение прихваток при сборке

Прихватки не должны снижать качество сварного шва, поэтому:

- должны выполняться аттестованными сварщиками;

- должны располагаться на свариваемых кромках ( за исключением мест пересечения сварных швов);

- должны выполняться теми же сварочными материалами, что и корневой слой шва;

- должны зачищаться (или удаляться) для обеспечения формирования корневого слоя;

- не должны иметь дефектов. При появлении дефектов в прихватке (пор, трещин) необходимо работы приостановить до выяснения причин;

При недостаточной длине прихваток возможно их разрушение, при завышенной их длине будет большая поперечная усадка и уменьшение требуемого зазора, что приведет к непровару.

Смещение продольных швов сварных труб

Необходимо для исключения концентратора напряжений в месте перекрестия продольных и кольцевых швов.

Для магистральных и промысловых газопроводов смещение преграждает лавинообразное разрушение по сварному шву на переходе с одной трубы на другую.

Требования к сборке технологических трубопроводов

Смещение кромок по наружному диаметру разнотолщинных труб не должно превышать 30% от толщины тонкостенного элемента, но не более 5 мм.

Смещение кромок по внутреннему диаметру не должно превышать значений:

- 0,10 S, но не более 1мм — для трубопроводов Рy свыше 10 МПа (100 кгс/см2) и трубопроводов I категории, работающих при температуре ниже — 70°C ;

- 0,15 S,но не более 1мм — для трубопроводов II — V категорий.

Если смещение кромок превышает допустимое значение, то плавный переход в месте стыка должен быть обеспечен путем проточки конца трубы под углом не более 15°.

Для трубопроводов с Ру до 10 МПа (100 кгс/см2) допускается калибровка концов труб методом цилиндрической или конической раздачи.

Условное смещение. Отклонение от прямолинейности, замеренное линейкой длиной 400 мм в трех равномерно расположенных по периметру местах на расстоянии 200 мм от стыка, не должно превышать: 1,5 мм — для трубопроводов Рy свыше 10 МПа (100 кгс/см2) и трубопроводов I категории; 2,5 мм — для трубопроводов II — V категорий.

Требования к прихваткам. Количество прихваток для трубопроводов диаметром до 100мм-2шт.; 100-600мм.-3-4шт.; свыше 600мм.-через каждые 300-400мм.

Длина прихватки для трубопроводов диаметром до 600мм. 2,0 — 2,5 толщины стенки, но не менее 15 и не более 60мм. Свыше 600 мм.-50-70мм.

Высота прихватки для трубопроводов диаметром до 600мм. 0,4 — 0,5 толщины стенки при толщине стенки до 10 мм и 5 мм при толщине стенки от 10 мм и выше. Свыше 600 мм. 4-5мм.

Требования к приспособлениям и технологическим креплениям

Сборка осуществляется с помощью центраторов или привариваемых на расстоянии 50 — 70 мм. от торца труб временных технологических креплений. Технологические крепления изготовливаются из стали того же класса, что и свариваемые трубы. Для закаливающихся теплоустойчивых сталей технологические крепления могут быть изготовлены из углеродистых сталей.

При сборке стыков из аустенитных сталей с толщиной стенки трубы менее 8 мм, к сварным соединениям которых предъявляются требования стойкости к межкристаллитной коррозии, приварка технологических креплений не допускается.

Требования к смещению продольных швов

При сборке труб и других элементов с продольными швами последние должны быть смещены относительно друг друга. Смещение должно быть не менее трехкратной толщины стенки свариваемых труб (элементов), но не менее 100 мм. При сборке труб и других элементов с условным диаметром 100 мм и менее продольные швы должны быть смещены относительно друг друга на величину, равную 1/4 окружности трубы (элемента).

Требования к сборке трубопроводов газового оборудования

Смещение кромок. Допускаемое смещение кромок свариваемых труб не должно превышать величины 0,15S + 0,5 мм, где S — наименьшая из толщин стенок свариваемых труб.

Сварка стыков разнотолщинных труб или труб с соединительными деталями и патрубками арматуры допускается без специальной обработки кромок при толщине стенок менее 12,5 мм (если разность толщин не превышает 2,0 мм).

на надземных и внутренних газопроводах низкого давления допускается производить нахлесточные соединения «труба в трубу» размеров d 50×40, 40×32, 32×25, 25×20 мм.при условии:

— просвет между трубами, соединяемыми внахлест, не более 1—2 мм и равновелик по периметру;

— величина нахлеста по длине соединяемых труб не менее 3 см;

— на конце трубы меньшего диаметра выполняется фаска вовнутрь под углом не менее 45° на всю толщину стенки трубы;

Требования к смещению продольных швов

Сборку под сварку труб с односторонним продольным или спиральным швом производят со смещением швов в местах стыковки труб не менее чем на:

15 мм — для труб диаметром до 50 мм; 50 мм —от 50 до 100 мм; 100 мм диаметром св. 100 мм.

При сборке под сварку труб, у которых швы сварены с двух сторон, допускается не производить смещение швов при условии проверки места пересечения швов физическими методами.

Требования к сборке трубопроводов котельного оборудования

Требования к прихваткам

Прихваточные швы должны быть равномерно расположены по периметру стыка. Не рекомендуется накладывать прихватки на потолочный участок стыка.

В стыках, собираемых без подкладных колец, число прихваток и их протяженность зависят от диаметра труб и должны соответствовать следующим нормам:

Сварочные работы: Практическое пособие для электрогазосварщика (4 стр.)

Читайте также: