Виды колебательных движений при сварке

Обновлено: 28.09.2024

Для выполнения сварного шва прежде всего определяют режим сварки, обеспечивающий хорошее качество сварного соединения, установленные размеры и форму при минимальных затратах материалов, электроэнергии и труда.

Режимом сварки называется совокупность параметров, определяющих процесс сварки: вид тока, диаметр электрода, напряжение и значение сварочного тока, скорость перемещения электрода вдоль шва и др. Основными параметрами режима ручной дуговой сварки являются диаметр электрода и сварочный ток. Остальные параметры выбирают в зависимости от марки электрода, положения свариваемого шва в пространстве, вида оборудования и др. Диаметр электрода устанавливают в зависимости от толщины свариваемых кромок, вида сварного соединения и размеров шва.

Для стыковых соединений приняты практические рекомендации по выбору диаметра электрода в зависимости от толщины свариваемых кромок. При выполнении угловых и тавровых соединений принимают во внимание размер катета шва. При катете шва 3–5 мм сварку производят электродом диаметром 3–4 мм. При катете 6–8 мм применяют электроды диаметром 4–5 мм.

При многопроходной сварке швов стыковых соединений первый проход выполняют электродом диаметром не более 4 мм. Это необходимо для хорошего провара корня шва в глубине разделки.

По выбранному диаметру электрода устанавливают значение сварочного тока. Обычно для каждой марки электродов значение тока указано на заводской этикетке, но можно также определить по следующим формулам:

при d меньше 4 и больше 6 мм,

где I – значение сварочного тока (А);

d – диаметр электрода (мм).

Полученное значение сварочного тока корректируют, учитывая толщину металла и положение свариваемого шва. При толщине кромок менее 1,3–1,6 безрасчетное значение сварочного тока уменьшают на 10–15 %, при толщине кромок больше трех диаметров электрода увеличивают на 10–15 %. Сварку вертикальных и потолочных швов выполняют сварочным током, на 10–15 % уменьшенным против расчетного.

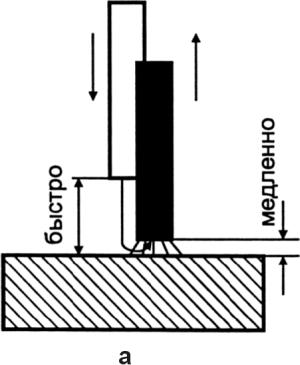

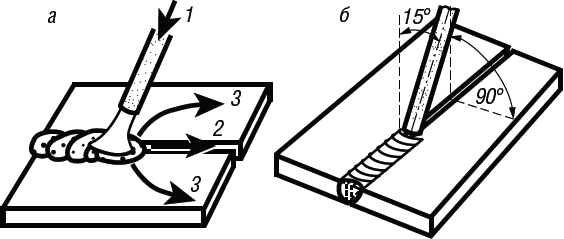

Сварочную дугу возбуждают двумя приемами:

1. Можно коснуться свариваемого изделия торцом электрода и затем отвести электрод от поверхности изделия на 3–4 мм, поддерживая горение образовавшейся дуги (рис. 60а).

2. Можно также быстрым боковым движением коснуться свариваемого изделия и затем отвести электрод от поверхности изделия на такое же расстояние (по методу зажигания спички) (рис. 60б).

Рис. 60.

Зажигание сварочной дуги:

а – кратковременным прикосновением электрода к поверхности изделия; б – чирканьем конца электрода о поверхность изделия

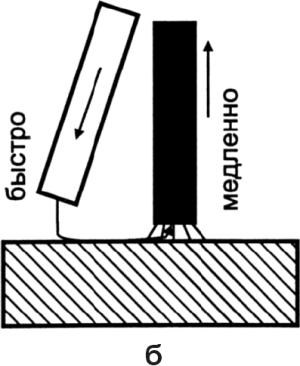

Прикосновение электрода к изделию должно быть кратковременным, так как иначе он приваривается к изделию, т. е. «примерзает». Отрывать «примерзший» электрод следует резким поворачиванием его вправо и влево. После отрыва дуга зажигается повторно (рис. 61).

Рис. 61.

Зажигание дуги после ее обрыва:

1 – место повторного зажигания дуги;

Длина дуги значительно влияет на качество сварки.

Короткая дуга горит устойчиво и спокойно. Она обеспечивает получение шва высокого качества, так как расплавленный металл электрода быстро проходит дуговой промежуток и меньше подвергается окислению и азотированию. Но при этом слишком короткая дуга вызывает «примерзание» электрода, дуга прерывается, нарушается процесс сварки. Горение длинной дуги происходит неустойчиво, с характерным шипением. Глубина проплавления недостаточная, расплавленный металл электрода разбрызгивается и больше окисляется и азотируется. Шов получается бесформенным, а металл шва содержит большое количество окислов.

Для электродов с толстым покрытием длина дуги указывается в паспортах. В процессе сварки электроду сообщаются движения, показанные на рисунке 62.

Рис. 62.

Перемещение электрода в трех направлениях

Скорость перемещения электрода не должна быть большой, так как металл электрода не успевает сплавиться с основным металлом и получается непровар.

При малой скорости перемещения возможны перегрев и пережог металла, шов получается широкий, толстый, производительность сварки низкая.

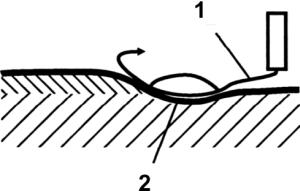

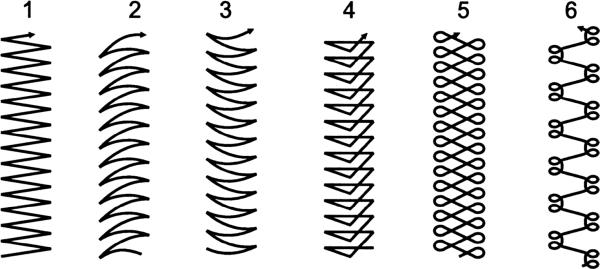

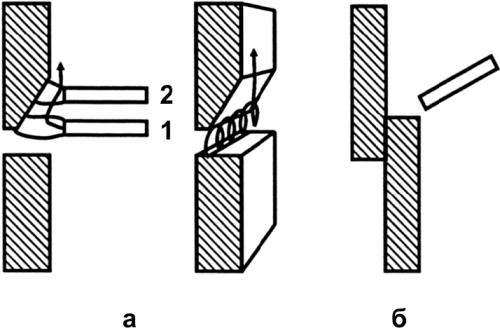

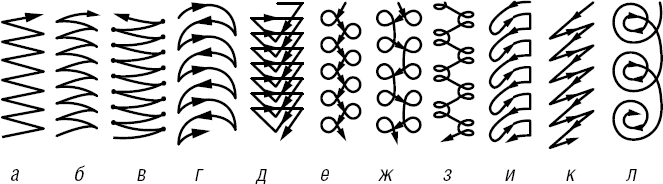

Поперечные колебательные движения (рис. 63) применяют для получения уширенного валика. Поперечные движения замедляют остывание наплавляемого металла, облегчают выход газов и шлаков и способствуют наилучшему сплавлению основного и электродного металла и получению высококачественного шва. Образующийся в конце наплавки валика кратер необходимо тщательно заварить.

Рис. 63.

Колебательные движения концом электрода поперек шва:

1, 2, 3 – для равномерного прогрева сварочной ванны; 4 – для усиленного прогрева корня шва; 5, 6 – для усиленного прогрева кромок

Поперечные колебательные движения конца электрода определяются формой разделки, размерами и положением шва, свойствами свариваемого материала, навыком сварщика. Техника выполнения зависит от вида и пространственного положения шва.

Нижние швы наиболее удобны для выполнения, так как расплавленный металл электрода под действием силы тяжести стекает в кратер и не вытекает из сварочной ванны, а газы и шлак выходят на поверхность металла. Поэтому по возможности следует вести сварку в нижнем положении.

Стыковые швы без скоса кромок выполняют наплавкой вдоль шва валика с небольшим уширением. Необходимо хорошее проплавление свариваемых кромок. Шов делают с усилением выпуклость шва до 2 мм. После проверки шва с одной стороны изделие переворачивают и, тщательно очистив от подтеков и шлака, заваривают шов с другой стороны.

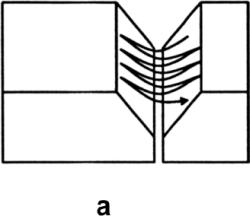

Сварку стыковых швов с V-образной разделкой (рис. 64) при толщине кромок до 8 мм производят в один слой, а при большей толщине – в два слоя и более. Первый слой наплавляют высотой 3–5 мм электродом, диаметр которого 3–4 мм. Последующие слои выполняют электродом диаметром 4–5 мм. Перед наплавкой очередного слоя необходимо тщательно очистить металлической щеткой разделку шва от шлака и брызг металла. После заполнения всей разделки шва изделие переворачивают и выбирают небольшую канавку в корне шва, которую затем аккуратно заваривают. При невозможности подварить шов с обратной стороны следует особенно аккуратно проварить первый слой.

Рис. 64.

Сварка стыковых швов:

а – однослойный шов; б – многослойный шов; 1–7 – последовательность наложения швов

Стыковые швы с Х-образной разделкой выполняют аналогично многослойным швам с обеих сторон разделки.

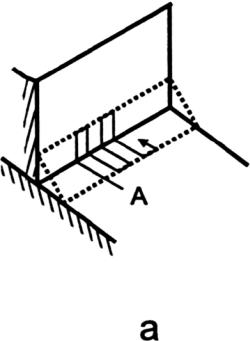

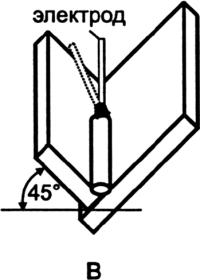

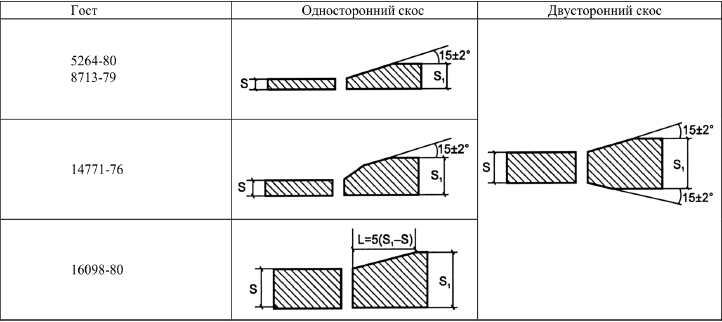

Угловые швы в нижнем положении (рис. 65) лучше выполнять в положении «лодочка». Если изделие не может быть так установлено, необходимо особенно тщательно обеспечить хороший провар корня шва и свариваемых кромок. Сварку следует начинать с поверхности нижней кромки и затем переходить через разделку шва на вертикальную кромку.

Рис. 65.

Сварка угловых швов:

а – траектория движения электрода; б – изменение угла наклона электрода; в – сварка в «лодочку»

Сварные соединения

При наложении многослойного шва первый валик выполняют ниточным швом электродом с диаметром 3–4 мм. При этом необходимо обеспечить хороший провар корня шва. Затем после зачистки разделки наплавляют последующие слои.

Вертикальные швы (рис. 66) менее удобно сваривать, так как сила тяжести увлекает капли электродного металла вниз. Следует выполнять вертикальные швы короткой дугой снизу вверх. При этом капли металла легче переходят в шов, а образующийся кратер в виде полочки удерживает очередные капли металла от стекания вниз.

Рис. 66.

Сварка вертикальных швов:

а – снизу вверх; б – сверху вниз; 1 – положение электрода в начале сварки; 2 – положение электрода в процессе наложения шва

Допустимая наибольшая разность толщин стыкуемых деталей, свариваемых без скоса кромок

Таким же образом можно вести сварку и сверху вниз. При этом дугу следует зажигать при положении электрода, перпендикулярном плоскости изделия. После образования первых капель металла электрод наклоняют вниз и сварку выполняют максимально возможной короткой дугой. Рекомендуется применять электроды диаметром 4–5 мм при несколько пониженном сварочном токе (150–170 А).

Величина скоса детали, имеющей большую толщину, при стыковом соединении ее с тонкостенной деталью

Горизонтальные швы

(рис. 67) выполняют при разделке кромок со скосом у верхнего листа. Дугу возбуждают на нижней кромке и затем переводят на поверхность скоса и обратно. Сварку выполняют электродом диаметром 4–5 мм.

Рис. 67.

Сварка горизонтальных швов:

а – стыковое соединение со скосом одной кромки; б – нахлестанное соединение; в – стыковое соединение со скосом двух кромок

Горизонтальные нахлесточные швы выполнять легче, так как нижняя кромка образует полочку, удерживающую капли расплавленного металла.

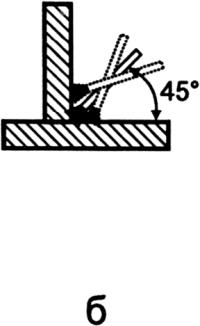

Потолочные швы (рис. 68) требуют высокой квалификации сварщика. Применяют электроды диаметром не более 5 мм при уменьшенном значении сварочного тока. Следует применять тугоплавкое покрытие электрода, образующее «чехольчик», в котором удерживается расплавленный металл электрода. Дуга должна быть как можно короче для облегчения перехода капель металла электрода в кратер шва.

Рис. 68

Сварка потолочных швов

Выбор порядка и способа выполнения сварных швов зависит от протяженности шва и толщины металла. При сварке тонколистовой стали необходимо строгое соблюдение техники выполнения сварных швов. Особую опасность представляют сквозные прожоги и проплавление металла. Сталь толщиной 0,5–1,0 мм следует сваривать внахлестку с проплавлением через верхний лист или встык с укладкой между свариваемыми кромками стальной полосы. Во втором случае расплавление кромок должно происходить при косвенном воздействии дуги.

Питание дуги производится от преобразователей ПС–100–1 или аппарата переменного тока ТС–120, так как они отличаются повышенным напряжением холостого хода и относительно малыми значениями сварочного тока.

Допустимые значения выпуклости и вогнутости сварных угловых швов

Рекомендуются следующие режимы сварки:

Таблица 22

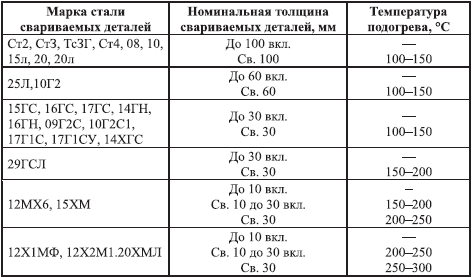

Температура подогрева стыков перед прихваткой и сваркой дуговыми способами при положительной температуре воздуха

Применяют электроды с покрытием марок МТ или ОМА–2. Сварку ведут на массивных теплоотводящих медных подкладках. Такой способ теплоотвода предохраняет металл от сквозного прожога и способствует хорошему формированию шва. Тонколистовую сталь можно сваривать с отбортовкой кромок. Сварку производят постоянным током неплавящимся электродом (угольным или графитовым) диаметром 6–20 мм при значении сварочного тока 120–160 А.

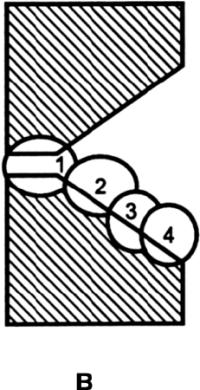

Металл большой толщины сваривают в несколько проходов. Разделка кромок может быть заполнена слоями или валиками. При толщине металла 15–20 мм сварку выполняют секциями способом двойного слоя: шов разбивают на участки длиной 250–300 мм и каждый участок заваривают двойным слоем. Наложение второго слоя производят после удаления шлака по неостывшему первому слою.

При толщине металла 20–25 мм и более применяют сварку каскадом или сварку горкой. Каскадный способ заключается в следующем: весь шов разбивают на участки и сварку ведут непрерывно. Окончив сварку слоя на первом участке, продолжают выполнение следующего слоя второго участка по неостывшему предыдущему слою. Разновидностью сварки каскадом является сварка горкой, которая обычно выполняется двумя сварщиками одновременно. Сварка горкой ведется от середины шва к краям. Такие способы сварки обеспечивают более равномерное распределение температуры и значительное снижение сварочных деформаций.

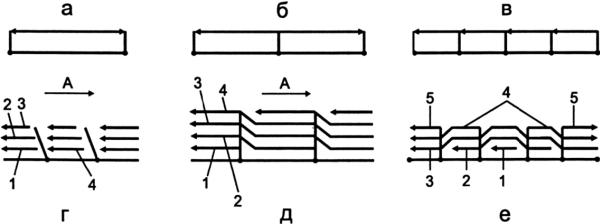

Рис. 69.

Схемы сварки:

а – на проход; б – от середины к краям; в – обратноступенчатым способом; г – блоками; д – каскадом; е – горкой; А – направление заполнения разделки; 1–5 – последовательность сварки в каждом слое

Способы выполнения сварных швов по длине зависят от их протяженности (рис. 69). Условно принято различать короткие швы, длиной до 250 мм, средние швы, длиной 250–1000 мм и длинные швы протяженностью более 1000 мм. Короткие швы выполняют сваркой на проход, швы средней длины сваривают либо от середины к краям, либо так называемым обратноступенчатым способом. Этот способ заключается в том, что весь шов разбивают на участки и сварку участка производят в направлении, обратном общему направлению сварки шва. Конец каждого участка совпадает с началом предыдущего участка. Длина участка выбирается в пределах 100–300 мм в зависимости от толщины металла и жесткости свариваемой конструкции. Длинные швы сваривают обратноступенчатым способом.

Сварка при низких температурах отличается следующими основными особенностями: стали изменяют свои механические свойства – понижается ударная вязкость и уменьшается угол загиба, ухудшаются пластические свойства и несколько повышается хрупкость, а отсюда склонность к образованию трещин. Это особенно заметно у сталей, содержащих более 0,3 % углерода, а также у легированных сталей, склонных к закалке.

Металл сварочной ванны охлаждается значительно быстрее, что приводит к повышенному содержанию газов и шлаковых включений и, как следствие, к снижению механических свойств металла шва.

В связи с этим установлены следующие ограничения сварочных работ при низкой температуре. Сварка металла толщиной более 40 мм при температуре 0 °C допускается только с подогревом. Подогрев необходим для сталей толщиной 30–40 мм при температуре ниже –10 °C, для сталей толщиной 16–30 мм – при температуре ниже –20 °C и для сталей толщиной менее 16 мм – при температуре ниже –30 °C. Для подогрева металла применяют горелки, индукционные печи и другие нагревательные устройства.

Сварку производят электродами типов Э42А, Э46А, Э50А, обеспечивающими высокую пластичность и вязкость металла шва. Значение тока на 15–20 % выше нормального.

Колебательные движения электрода, их назначение и виды.

1. Сварные соединения (виды, определение, достоинства, недостатки, применение).

Сварным соединением называют неразъемное соединение нескольких деталей, выполненное сваркой.

При сварке различают четыре вида соединений: стыковое, угловое, тавровое, нахлесточное.

Стыковое соединение имеет ряд преимуществ:

• неограниченная толщина свариваемых элементов;

• равномерное распределение напряжений при передаче усилий;

• минимальный расход металла на образование сварного соединения;

• удобство контроля качества шва.

Недостатки стыкового соединения: необходимость более точной сборки элементов под сварку.

Угловые и тавровые соединения используются при сварке балок, ферм, увеличивая жесткость конструкции. Они могут быть как односторонними, так и двусторонними. Угловые и тавровые двусторонние швы обладают высокой прочностью при статических нагрузках.

Нахлесточное соединение– это соединение выполненное внахлест.

Нахлесточное соединение имеет преимущества перед другими соединениями:

• отсутствие скоса кромок под сварку;

• простота сборки соединения (возможность подгонки размеров за счет величины нахлестки).

Недостатки:

• повышенный расход основного металла на перекрытие в соединении. Нахлесточные соединения применяются для металла толщиной не более 6 мм. Величина нахлестки (перекрытия) должна быть не менее 3 толщин наиболее тонкого из свариваемых элементов. При сварке толщина нахлесточного соединения не должна превышать 12 мм;

• хуже работают на нагрузку;

• возможность проникновения влаги в щель между перекрытием;

• сложность определения дефектов сварки.

2. Колебательные движения электродов (назначение, разновидности).

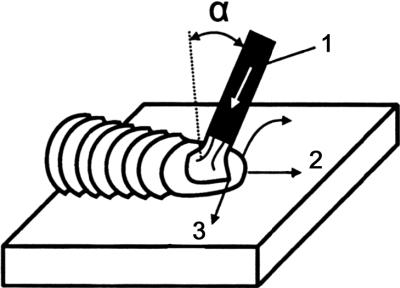

Для образования сварного шва электроду придается сложное движение в трех направлениях.

Первое движение - это поступательное движение электрода по направлению его оси. Оно производится со скоростью плавления электрода и обеспечивает поддержание определенной длины дуги.

Второе движение электрода направлено вдоль оси шва и производится со скоростью сварки.

В результате этих двух движений образуется узкий, шириной не более 1,5 диаметров электрода, так называемый ниточный шов. Такой шов применяется при сварке тонкого металла, а также при наложении первого шва при многослойной (многопроходной) сварке.

Третье движение - это колебание конца электрода поперек шва, которое необходимо для образования валика определенной ширины, хорошего провара кромок и замедления остывания сварочной ванны. Колебательные движения электрода поперек шва (рис. 12) могут быть различными и определяются формой, размером и положением шва в пространстве.

Рис. 12. Колебательные движения электрода поперек шва:

1,2,3 - для равномерного прогрева сварочной ванны; 4 - для усиленного прогрева корня шва; 5,6 - для усиленного прогрева кромок

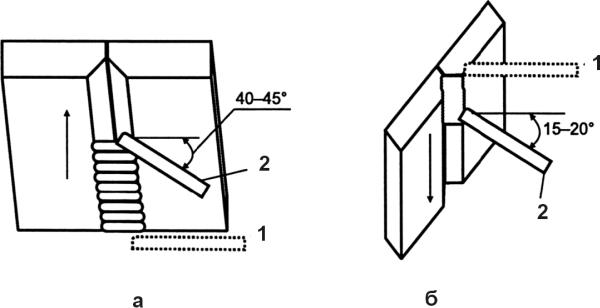

3. Задача. Для сварки дан металл толщиной 8 мм. Объясните ваши действия по подготовке кромок металла к сварке.

В зависимости от толщины свариваемого металла сварка изделия может идти как с разделкой кромок, так и без. Разделка кромок металла начинается с толщины 5 мм, и она необходима для наилучшего провара металла на всю его толщину. В данном случае разделку осуществляют V-образную, хотя возможны и другие виды разделки (в зависимости от толщины металла и вида конструкции). После разделки зачищают кромки стыкуемых элементов, а также прилегающие к ним поверхности на длине 15-20 мм, очищают от масла, окалины, ржавчины и грязи, так как от состояния поверхности свариваемых изделий зависит качество сварного шва. Делают это стальной металлической щеткой

Техника сварки.

Зажигание сварочной дуги. Дугу зажигают коротким прикосновением электрода к изделию (касанием) или чирканьем концом электрода о поверхность металла. Последний предпочтительнее, но он неудобен в узких, труднодоступных местах.

Положение электрода при сварке. Угол наклона электрода к свариваемому изделию и направлению сварки существенно влияет на качественное формирование шва.

Защиту сварочной дуги и жидкой ванны от окружающего воздуха осуществляют газообразующие и шлакообразующие элементы в покрытии электрода.

Газообразующие элементы при плавлении электрода образуют газовый «пузырь», который защищает сварочную дугу и жидкую ванну от воздуха.

Шлакообразующие, превращаясь в жидкий шлак, защищают металл шва и участвуют в металлургических процессах. Сохраняя сварочную ванну в жидком состоянии 2–3с, шлак позволяет образовавшимся газовым пузырям и шлаковым включениям всплыть на поверхность.

Поддержание металла шва в жидком состоянии более длительное время позволяет сформировать валик правильной формы с плавным переходом к основному металлу и равномерными чешуйками с минимальными перепадами между ними.

Важно, чтобы жидкий шлак укрывал расплавленный металл шва, следуя за жидкой ванной, сохраняя при этом теплоту и тем самым, отдаляя время начала кристаллизации шва. При этом сварочная ванна под электродом должна быть свободной от жидкого шлака, что позволяет наблюдать за формированием шва и за проплавлением основного металла. Для этого необходимо сварку выполнять под определенным углом наклона электрода по отношению к изделию и направлению сварки.

Существует три положения наклона электрода: сварка «углом вперед»; сварка «под прямым углом»; сварка «углом назад».

Наклон электрода влияет на глубину проплавления: максимальная глубина достигается при сварке «углом назад», минимальная глубина – при сварке «углом вперед», средняя глубина – при сварке «под прямым углом».

Сварка «углом вперед» осуществляется при движении расплавленного шлака впереди электрода. Он накапливается в большом количестве и натекает на основной металл, что мешает процессу сварки. Сварочная дуга начинает «блуждать», а иногда и гаснет. Сварной шов становится неровным.

Возможны непровары и шлаковые включения. В этом случае необходимо выровнять положение электрода до вертикального.

Сварка «углом вперед» применяется:

при заварке корневых швов во всех пространственных положениях, когда зазор между кромками увеличен или нестабилен;

при отклонении сварочной дуги в сторону выполняемого шва;

в тех случаях, когда жидкий шлак впереди электрода не мешает и когда необходимо минимальное проплавление основного металла;

при сварке горизонтальных, вертикальных, потолочных швов;

при сварке неповоротных стыков трубопроводов с толщиной стенки 3мм.

Сварка «под прямым углом» позволяет жидкому шлаку двигаться следом за сварочной ванной, накрывая жидкий металл шва сразу за электродом. Это обеспечивает качественное формирование валика. Поверхность шва имеет плавный переход к основному металлу и характеризуется минимальными перепадами между чешуйками. Жидкий шлак, идущий впереди, легко вытесняется по обе стороны сварочного валика более тяжелым жидким металлом шва. Когда шлак начинает мешать процессу сварки, необходимо наклонить электрод в сторону направления сварки до восстановления нормального процесса.

Сварку «под прямым углом» рекомендуется применять в случаях:

наплавки поверхностей в нижнем, горизонтальном и потолочном положениях;

сварки заполняющих слоев и лицевых валиков в стыковых соединениях во всех пространственных положениях;

сварки, когда не требуется значительного проплавления основного металла и когда шлак впереди электрода не мешает;

сварки в трудных местах.

При сварке электродами с рутиловым покрытием наклон электрода в сторону будущего шва всегда должен быть больше, чем при сварке электродами с основным покрытием.

Сварка «углом назад» является самым распространенным способом. При чрезмерном наклоне электрода жидкий шлак под давлением дуги вытесняется назад. Появляется «оголенный» участок жидкого металла шва, свободный от шлака. Отставание жидкого шлака от сварочной ванны отрицательно сказывается на формировании шва. Происходит быстрое остывание металла шва (кристаллизация).

Валик получается с неравномерными чешуйками и со значительными перепадами по краям при переходе к основному металлу. В этом случае необходимо выровнять положение электрода до момента, когда жидкий шлак будет следовать сразу же за ним.

Данный метод рекомендуется при сварке:

корневых швов в угловых и стыковых соединениях при минимальном зазоре;

толстостенных конструкций, когда необходимо получить большую глубину проплавления;

методом опирания козырька электрода на изделие;

электродами с рутиловым покрытием марок МР, ОЗС и других, ввиду образования большого количества шлака и его высокой жидкотекучести.

Окончание сварки. В конце шва нельзя обрывать дугу сразу. Электрод (рис.15) перемещают на верхний край сварочной ванны (положения 1, 2) и затем быстро отводят (положение 3) от кратера.

Заварка кратера. Используют два способа. По первому способу (рис.16,а) дугу обрывают в конце сварного шва (положение 1), а затем повторно зажигают (положение 2) для формирования необходимой высоты шва.

По второму способу (рис.16,б) из положения 1, не обрывая дуги, смещают электрод на 10–15мм в положение 2, а затем в положение 3, после чего дугу обрывают.

Влияние угла наклона электрода и изделия на форму шва. При сварке «углом вперед» (рис.17,а) уменьшается глубина провара и высота выпуклости шва, но заметно увеличивается его ширина, что позволяет использовать этот способ при сварке металла небольшой толщины. Лучше проплавляются кромки, поэтому возможна сварка на повышенных скоростях.

При сварке «углом назад» (рис.17,б) глубина провара и высота выпуклости увеличиваются, но уменьшается ширина. Прогрев кромок недостаточен, поэтому возможны несплавления и образование пор.

При сварке «на спуск» (рис.17,в) глубина провара уменьшается, а ширина шва увеличивается.

При сварке «на подъем» (рис.17,г) глубина провара увеличивается, а ширина шва уменьшается.

Манипулирование электродом. Сварщик электродом осуществляет три основных движения (рис.18).

● Поступательное перемещение (1) вдоль оси электрода обеспечивает подачу электрода, постоянство длины дуги и скорости плавления. Чем быстрее плавится электрод, тем больше скорость его перемещения вдоль оси.

● Прямолинейное перемещение (2) вдоль оси шва обеспечивает необходимую скорость сварки и качественное формирование шва. Скорость этого движения зависит от силы тока, диаметра электрода, скорости его плавления, вида шва и других факторов. При отсутствии поперечных движений электрода получается узкий шов (ниточный валик) шириной примерно 1,5 диаметра электрода. Такие швы применяют при сварке тонких листов, наложении первого (корневого) слоя многослойного шва, сварке способом опирания и т. д.

Движение электрода в направлении наложения сварного шва может быть быстрым и замедленным. При чрезмерно быстром движении основной металл не успевает расплавляться, кратер не образуется, и основной металл плохо соединяется со сварным швом. При быстром движении электрода сварной шов получается узким, неровным и неплотным. Если движение электрода замедленное, возможны перегрев и пережог металла. В таких случаях обычно образуются подрезы по краям сварного шва, а сам шов получается толстым и широким.

● Колебательное перемещение электрода (3) поперек оси шва для прогрева кромок и получения, требуемых ширины шва и глубины проплавления позволяет за один проход получать шов шириной до 4 диаметров электрода, а без – 1.5 диаметра.

Поперечные колебательные движения конца электрода определяются формой разделки, размерами и положением шва, свойствами свариваемого материала. Они в процессе перемещения электрода вдоль наплавляемого шва способствуют получению уширенного валика вместо ниточного (при прямолинейных перемещениях). Образуется больше расплавленного металла, он медленнее остывает, чем в случае прямолинейного перемещения конца электрода, и находящиеся в нём газы успевают выйти. В результате уширенные швы получаются менее пористыми, чем сварные швы, выполненные без поперёчного перемещения конца электрода (ниточные).

Поперечные движения можно исключить при сварке тонких листов или при прохождении первого (корневого) шва многослойной сварки.

Виды поперечных колебательных движений электрода (рис.19), которые применяет сварщик, во многом зависят от его навыков. В процессе колебания электрода середину пути проходят быстро, задерживая электрод по краям. Такое изменение скорости колебания электрода обеспечивает лучший провар по краям. Равномерная ширина валика достигается одинаковыми поперечными колебаниями.

Прямые зигзагообразные движения применяют для получения наплавочных валиков при сварке встык без скоса кромок в нижнем положении и если нет вероятности прожечь деталь.

Движения «полумесяцем вперёд» применяют для стыковых швов со скосом кромок и для угловых швов с катетом менее 6мм, выполняемых в любом положении электродами диаметром до 4мм.

Движения «полумесяцем назад» используют для сварки в нижнем положении, а также для вертикальных и потолочных швов с выпуклой наружной поверхностью.

Движения «треугольником» применяют для угловых швов с катетом более 6мм и стыковых швов со скосом кромок в любом пространственном положении. Даёт хороший провар корня шва.

Движения «треугольником» с задержкой электрода в корне шва эффективны для сварки толстостенных конструкций с гарантированным проплавлением корневого участка шва.

Петлеобразные движения используют для усиленного прогревания кромок шва, особенно при сварке высоколегированных сталей. Электрод задерживают на краях, чтобы не было прожога в центре шва или вытекания металла при сварке вертикальных швов.

Манипулирование электродом

В процессе сварки электрод постоянно находится в движении. Сварщик сообщает ему следующие движения (рис. 6.14):

1 – поступательное по оси электрода в сторону сварочной ванны (вследствие расплавления электрода), при этом для сохранения постоянства длины дуги скорость движения должна соответствовать скорости плавления электрода;

2 – перемещение вдоль линии свариваемого шва; скорость этого движения (скорость сварки) устанавливается в зависимости от тока, диаметра электрода, скорости его плавления, вида шва и других факторов;

3 – перемещение электрода поперек шва для получения так называемого уширенного валика – шва шире, чем ниточный сварной валик, получаемый при прямолинейном движении. Этими движениями за один проход получают шов шириной до четырех диаметров электрода.

Рис. 6.14.

Перемещения электрода при сварке:

а – направления движения; б – угол наклона в горизонтальной и вертикальной плоскости

Манипулирование электродом позволяет управлять жидким шлаком и металлом шва, что необходимо для получения качественного сварного соединения, а также для формирования валика определенной формы и ширины. Движения следует выполнять плавно, без резких колебаний. При поперечных колебаниях электрода необходимо выбрать такую ширину валика, чтобы сварочная ванна была в жидком состоянии по всей своей ширине. Причем если ток мал, то металл не прогреется должным образом и сварочная ванна будет «бегать» за электродом. Если тока много, то основной металл будет слишком горячим, дуга будет прожигать металл, отталкивая его назад. Когда ток нормальный, ванна растекается по поверхности, ее внешние края тонкие. И вот тогда-то движением электрода можно расширять и передвигать ванну.

Сварка осуществляется в направлении как слева направо, так и справа налево, от себя и на себя. При этом положение электрода может быть углом вперед, углом назад и под прямым углом, о чем говорилось выше.

Кроме движений вдоль и вглубь шва, перемещать электрод приходится чаще всего и поперек шва. Глубина проплавления основного металла и формирование шва главным образом зависят от вида этих поперечных колебаний, которые обычно совершают с постоянными частотой и амплитудой относительно оси шва (рис. 6.15). Траектория движения конца электрода зависит от пространственного положения сварки, разделки кромок и навыков сварщика. При сварке с поперечными колебаниями получают уширенный валик, а форма проплавления зависит от траектории поперечных колебаний конца электрода, т. е. от условий ввода теплоты дуги в основной металл.

Зигзагообразные прямые движения по ломаной линии, или «лесенку» (рис. 6.15, а, к), чаще всего применяют в нижнем, вертикальном и потолочном положениях для получения наплавочных валиков при сварке встык без скоса кромок. Чтобы не произошло прогара, смотрите на верхний край сварочной ванны каждый раз, когда меняете направление.

Рис. 6.15.

Основные виды траекторий поперечных движений рабочего конца электрода при слабом (а – б), усиленном (в – з) прогреве свариваемых кромок; усиленном прогреве одной кромки (и – к); прогреве корня шва (л)

Движения дугой вперед (рис. 6.15, б) применяют в вертикальном и потолочном положениях для стыковых швов со скосом кромок, а также для угловых швов с катетом менее 6 мм, выполняемых в любом положении электродами диаметром до 4 мм.

Такие же движения, но дугой назад используются для сварки в нижнем положении, а также для вертикальных и потолочных швов с выпуклой наружной поверхностью. При необходимости усилить прогрев свариваемых кромок на краях зигзагов электрод слегка придерживают (рис. 6.15, в).

Движения треугольником (рис. 6.15, д) применяют для угловых швов с катетом более 6 мм и стыковых швов со скосом кромок в любом пространственном положении. Дает хороший провар корня шва. Для сварки толстостенных конструкций с гарантированным проплавлением корневого участка в корне шва электрод задерживают.

Петлеобразные и круговые движения (рис. 6.15, е – и, л) используют для усиленного прогревания кромок шва, особенно при сварке высоколегированных сталей. Электрод задерживают на краях, чтобы не было прожога в центре шва или вытекания металла при сварке вертикальных швов. Во время круговых движений при поперечном перемещении электрода смотрите поверх «мостика» – границы ванны и шлака, потом на другую сторону и распределяйте ванну по кругу.

Нужно понимать, что расплавленная ванна следует за теплом. Когда вы передвигаете электрод вдоль линии сварки, присадочный металл электрода движется позади. Если металла вокруг недостаточно, вы оставляете подрезы. Подрез – это канавка на краю шва ниже уровня металла (см. рис. 6.8, в). Чтобы избежать этого, надо контролировать границы ванны, утончая ее на поверхности.

Манипулировать ванной позволяет сила сварочной дуги. Когда электрод стоит вертикально, дуга давит на ванну вниз. Это приводит к глубокому проплавлению основного металла и равномерно распространяет ванну вокруг кратера. Наклоняя электрод, мы отталкиваем ванну, а шов начнет подниматься – всплывать (рис. 6.16, а). Чем ближе к перпендикуляру по отношению к поверхности металла расположен электрод, тем менее выпуклым будет шов. Чем больше мы его наклоняем, тем шов выпуклее (рис. 6.16, б).

Рис. 6.16.

Манипулирование сварочной ванной с помощью силы дуги:

а – глубокое проплавление металла; б – «всплывание шва»

Но здесь следует быть осторожным – если наклон слишком велик, дуга будет давить в направлении шва, делая ванну трудноуправляемой. Поэтому используют разные углы наклона электрода.

Ширина валика от минимального до среднего диапазона (1–2 диаметра электрода) может быть получена без колебательных движений, за счет скорости продвижения электрода, длины дуги и силы сварочного тока. Ширина валика более двух диаметров электрода обеспечивается манипулированием электрода. Среднее значение ширины (два диаметра электрода) позволяет вести сварку в обоих случаях.

При сварке углеродистых сталей используется весь рекомендуемый диапазон ширины.

Ручную дуговую сварку (наплавку) покрытыми электродами со стержнями из сталей аустенитного класса следует выполнять узкими валиками шириной не более трех диаметров применяемых электродов.

Читайте также: