Виды обмазки сварочных электродов

Обновлено: 09.05.2024

Электроды для дуговой сварки изобрел русский ученый Николай Николаевич Бенардос в 1811 году для соединения металлических кромок в научных целях. Разработки для улучшения сварочного процесса продолжил его соотечественник Николай Гаврилович Славянов. Он заменил угольный электрод стержнем из металла и применил флюс для защиты от выгорания и накопления вредных веществ (серы, фосфора).

Спустя некоторое время (начало XIX) английские и американские ученые усовершенствовали труды российских изобретателей и запатентовали основные технологии производства сварочных стержней с защитным покрытием (обмазкой). После получения патента началось активное внедрение дуговой сварки в производство для строения судов и машин.

От вида покрытия электрода, посредством которого проводится дуговая сварка, зависят качество и прочность сварочного шва. Покрытие подбирается с учетом физико-химических свойств обрабатываемых металлов и условий проведения сварки. В статье изложена информация о назначении покрытий стержней, их видах, особенностях изготовления и использования.

Для чего нужна обмазка электродов?

- Предохраняет рабочую зону от влияния атмосферных газов (азота с кислородом и водородом). Создается двухуровневая защита: рабочая зона и шлаковая корка на поверхности расплавленного материала обволакиваются углекислым газом и углеродными окисями.

- Обеспечивает затвердение шва, препятствует появлению трещин. При снижении скорости остывания металла из расплавленного участка выходят образующиеся в процессе газы, которые негативно влияют на прочность.

- Допускает бесперебойное поддержание горящей дуги в различных режимах обработки, значительно упрощает процесс розжига. Стабильное горение достигается за счет повышенного образования ионов в рабочем пространстве.

- Очищает металлический шов от примесей, насыщает легирующими добавками.

Перечисленные свойства обеспечивают компоненты, из которых состоят различные виды покрытия электродов.

Состав обмазки электродов

- Целлюлоза – создает газовое облако с восстанавливающим агентом

- Фторид кальция – повышает плавкость оксидов железа, а газ, который выделяется, стабилизирует процесс горения

- Карбонаты – обеспечивают образование шлаков

- Магний и кремний – раскисляют шов после сварки

- Диоксид титана – улучшает отвердевание

- Каолин – придает пластичность

Некоторые виды покрытия электродов содержат порошок железа, который улучшает качество наплавки, и дополнительные легирующие присадки.

Как покрывают защитным слоем металлические стержни?

Сначала все компоненты перетирают в порошок, просеивают через сита, чтобы они были однородными. Далее их смешивают, соблюдая пропорции, и добавляют связующее жидкое стекло. Наносят на поверхность металлического стержня способом окунания или опрессовки, используя специальное оборудование.

Толщина электродной обмазки

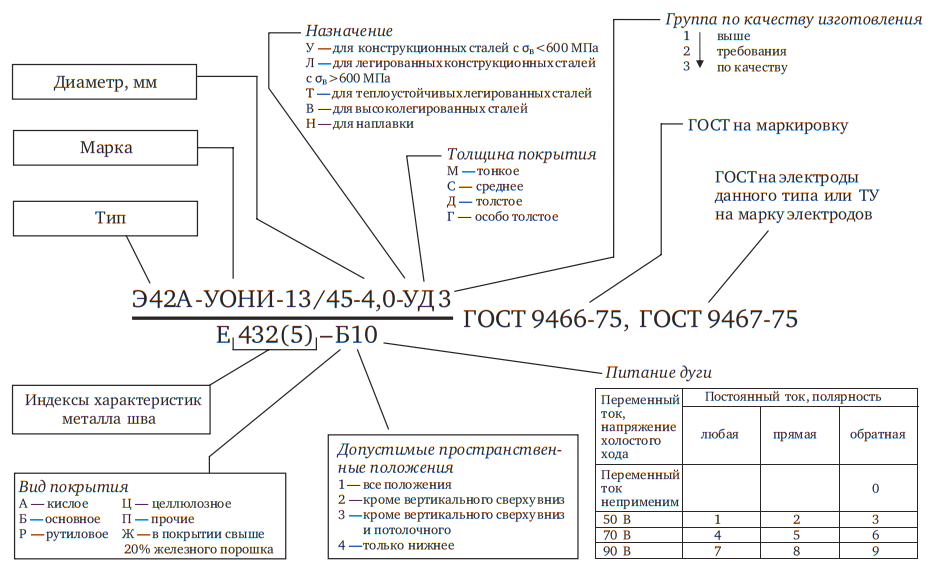

- Тонкие (М) – отношение не превышает 1,2

- Средние (С) – до 1,45

- Толстые (Д) – порядка 1,8

- Особо толстые (Г) – более 1,8

Расходники с тонким или средним слоем обеспечивают стабильную горящую дугу, но не оказывают влияния на качество наплавки. Для создания прочного шва потребуются расходные материалы с маркировкой Д и Г, вес которых составляет 40-50% от общей массы стержня.

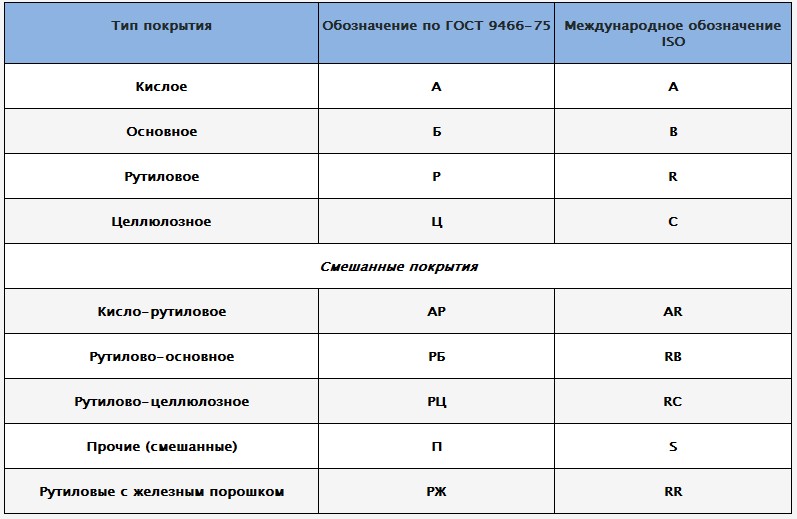

Для ручной сварки используются 4 вида покрытий поверхности электродов, которые определяются по маркировке (буквы А, Б, Р, Ц). Рассмотрим особенности их состава и применения.

1. Кислые (А)

Состоят из окислов железа и марганца, кремнезема, ферромарганца, целлюлозы, крахмала. Они образуют стабильно горящую дугу и обеспечат ее быстрый розжиг при питании с невысоким напряжением. Электропитание осуществляется током переменного или постоянного типа. Малочувствительны к проржавевшим кромкам, которые сплавляются.

Из минусов – вредные испарения при нагревании, разбрызгивание расплавленного вещества. Для такой разновидности материалов не допускается температурная прокалка перед использованием. Низкая отделяемость шлака может повлечь за собой (при нескольких слоях) зашлаковку наплавки. Основная область применения – сплавка низколегированной стали. Для чугуна рекомендуются расходники ОЗЧ-2, для молибденовых сплавов – ЦЛ-6.

2. Основные или фтористо-кальциевые (Б)

В состав входят карбонаты кальция и магния, плавкого шпата, ферромарганец. Благодаря слабому окислению, они обеспечивают выход кислорода из расплавленного материала. Применение расходного материала способствует защите от образования трещинок на швах, максимальная эффективность достигается при электросварке жестких конструкций с несколькими слоями. Лучшими с таким покрытием считаются японские Kobelco LB-52U, отечественные УОНИ 13/55, ОЗЛ-8 и FUBAG FB 13/55 .

Чтобы поддерживать стабильное горение дуги, потребуется источник постоянного тока обратной полярности. При переменном токе шпат, который входит в состав, создает неравномерное горение. К недостаткам можно отнести восприимчивость к влаге, поэтому расходники нужно хранить в сухом месте и прокаливать непосредственно перед использованием. Края конструкций предварительно нужно очищать от ржавчины, чтобы в швах не появились поры.

3. Рутиловые (Р)

Содержат добавку диоксида титана (рутила), карбонаты кальция и магния, ферромарганец, кремнезем. Из доступных вариантов можно рассмотреть Fubag FB 3. Расходники дают хорошие результаты при спайке ржавых участков, соединении загрунтованных элементов без образования пор. Ровный стойкий шов получается даже у сварщиков с небольшим опытом, предварительная шлифовка кромки не требуется. Допускается сплавка в любом положении конструкции. Брызги расплава практически отсутствуют.

Расходники применяются в большинстве случаев для сварки трубопроводов, транспортирующих жидкости. Они не подходят для условий, когда планируется транспортировка при высоких температурах. Электроды можно использовать повторно. Перед использованием стержни обязательно нужно подвергать просушке и прокалке.

4. Целлюлозные (Ц)

К органическим веществам (до 50% оксицеллюлозы, крахмала) добавляются шлакообразующие материалы и легирующие присадки (ферромарганец, силикаты, диоксид титана). Они дают хорошее горение дуги при постоянном токе питания, позволяют сварщикам развивать высокую производительность за счет легкости ведения шва.

Сварка может выполняться в любом положении. В процессе выделяется немного шлака, поэтому такие расходники удобно применять при вертикальном размещении конструкции. Они подходят также для труднодоступных мест. Из минусов – грубочешуйчатая поверхность швов, поэтому понадобится дополнительная шлифовка. При работе разбрызгивается до 15% расплавленного материала.

Кроме основных обмазок, часто применяются также комбинированные виды покрытия электродов, например, кисло-рутиловые (КР) или рутилово-целлюлозныые (РЦ) расходники Fubag FB 46 .

Как подобрать подходящие электроды?

- Толщину и состав сварной конструкции (медь, чугун, нержавеющая, низкоуглеродистая или высоколегированная сталь). Например, для высоколегированной стали оптимально подойдут расходники марок ЛМЗ-1, АНВ-1.

- Требования по эксплуатации (предварительная прокалка, положение стержня при работе). Проще всего сварка проводится в горизонтальном положении, при вертикальном положении возможно стекание шлаков. Работу в труднодоступных местах под наклоном выполняют квалифицированные сварщики.

- Марку применяющегося сварочного аппарата. Нередко в названии сварочного оборудования встречаются вставки, указывающие на особенности применения расходных материалов. Ярким примером станет модель IN 226 CEL , в названии которой указана возможность эффективной работы электродами с целлюлозным покрытием.

* Для инверторных устройств, которые пользуются популярностью в быту, подойдут стержни с обмазкой любого типа (исключая специфические задачи).

Доверие российских сварщиков заслужили немецкие аппараты Fubag и адаптированные к ним расходные материалы этой же марки – благодаря высокому качеству и удобству в эксплуатации. Исходя из толщины конструкции и диаметра стержней, важно правильно настроить сварочный аппарат, поскольку при слабом токе не получится образовать дугу, а при очень сильном – можно прожечь насквозь металл.

Изложенная информация позволит избежать ошибок при выборе и эксплуатации различных электродов для ручной дуговой сварки начинающим или малоопытным специалистам.

Электроды для ручной дуговой сварки

Сварочные работы, без которых невозможно представить себе практически все области промышленности и решение многочисленных бытовых проблем, выполняются различными способами. Для каждого из них имеются свои расходные элементы. Очень популярными являются электроды для ручной дуговой сварки. Имеются многочисленные типы электродов для ручной дуговой сварки, обладающие присущими им особыми свойствами. Имеется большой выбор электродов для ручной дуговой сварки.

Что собой представляет этот метод

На выделение достаточного количества тепла, необходимого для расплавления металла свариваемых изделий, оказывают большое влияние электроды для электродуговой сварки, поэтому их правильный выбор и грамотное использование играют большую роль.

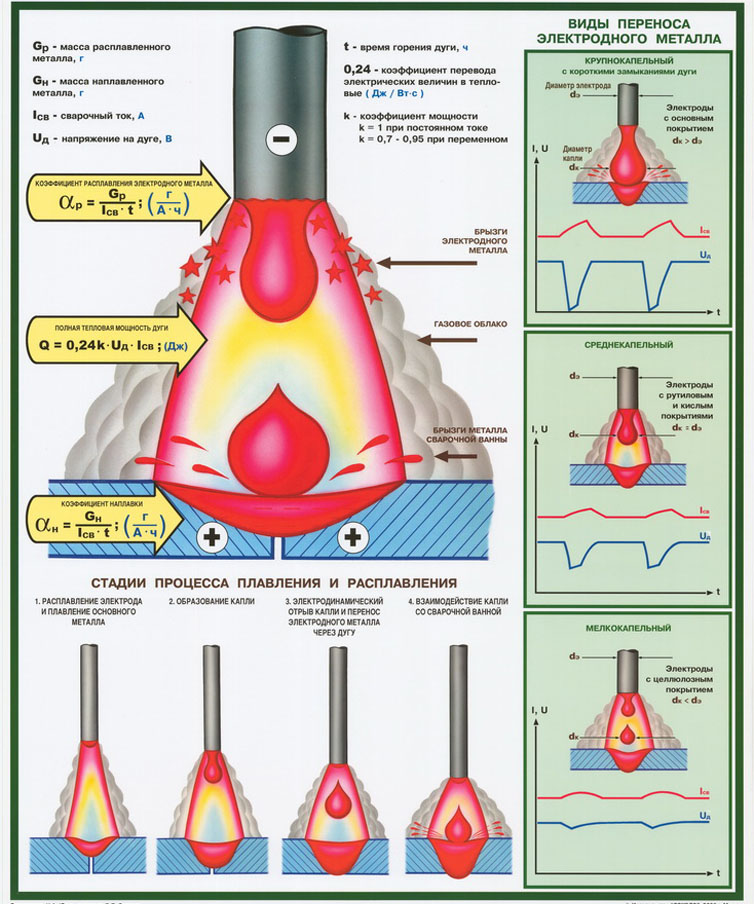

Электрод - это металлический стержень, покрытый снаружи обмазкой, представляющей собой особый состав. Во время сварочного процесса начинается расплав сердечника электрода. Металлы стрежня и изделия, находясь в расплавленном состоянии, вместе образуют шов соединения. Обмазка при сгорании выделяет газ, необходимый для защиты зоны сварки от негативного влияния окружающих кислорода и азота. Электроды для дуговой сварки решают при этом ряд важных задач.

Вещества, входящие в состав обмазки, имеют низкое значение потенциала ионизации. Следствием этого является то, что дуга после ее зажигания насыщается ионами, находящимися в свободном состоянии. Это стабилизирует процесс горения дуги.

Обмазка принимает участие в образовании поверх шва шлака, который уменьшает скорость, с которой происходит охлаждение расплавленного металла. Это создает хорошие условия для удаления из шва примесей и включений неметаллического характера, ухудшающих качество соединения.

Покрытия электродов содержат раскислители, задача которых заключается в том, чтобы вступать в реакцию с кислородом, что приводит к его связыванию. С помощью электродов происходит легирование образующего шов металла, что улучшает его свойства. Это обеспечивают входящие в обмазку вещества, такие как кремний, хром, марганец, титан.

Разделение по покрытию

Классификация электродов для ручной дуговой сварки позволяет дифференцировать их по многим признакам. Одним из наиболее распространенных является то, какое покрытие имеется у этих расходников. Покрытие электродов для ручной дуговой сварки часто является определяющим при необходимости решить вопрос об их приобретении.

Виды покрытий электродов для ручной дуговой сварки имеют подразделения:

- Рутиловое. Этот элемент представляет собой диоксид титана. С таким видом обмазки разбрызгивание металла уменьшается, текучесть увеличивается, происходит формирование толстого слоя шлака, в дальнейшем легко отделяемого. Однако, высоким является риск образования таких дефектов, как поры. Целесообразно применение для соединения деталей небольшой толщины из низкоуглеродистой стали.

- Целлюлозное. Помимо самой целлюлозы в состав обмазки входят кремний и магний. Такое покрытие повышает газообразование, что надежно защищает сварную ванну. Разбрызгиваемость металла является повышенной. Удобно сваривать вертикальные швы, но эстетичного внешнего вида ожидать не приходится.

- Основное. Главными элементами являются производные кальция и магния. Это обеспечивает высокую механическую прочность. Металл шва получается химически чистым. Большим преимуществом является возможность сварки в любых положениях. Возможно использование для сварки конструкций ответственного назначения.

- Кислое. Применяются только для выполнения швов горизонтального расположения. Существует риск образования трещин и подрезов. Могут представлять опасность для здоровья сварщика.

Каждый вид имеет свое обозначение. Рутиловое покрытие обозначается буквой «Р», целлюлозное буквой «Ц». Если покрытие смешанного вида рутилового с целлюлозным, то используются две буквы «РЦ».

Основное покрытие имеет букву «Б», что обозначает базовое. Кислому покрытию присвоена буква «А». Буквой «П» обозначаются прочие покрытия. Буква «С» означает, что речь идет о специальном покрытии, с которым появляется возможность осуществления процесса под водой.

Толщина

Виды электродов для ручной дуговой сварки разделяются по толщине покрытия, находящейся в зависимости от диаметра внутреннего стержня. Однако разделение осуществляется не от точных размеров, а от соотношения между ними.

Тонкое покрытие обозначается буквой «М». Толщина обмазки составляет 20 процентов от диаметра стержня. Среднее покрытие обозначается буквой "С". Это является наиболее распространенным вариантом. Толщина обмазки составляет 45 процентов от диаметра стержня.

Толстое покрытие обозначается буквой «Д». Толщина обмазки составляет 80 процентов от диаметра стержня. Свыше 80 процентов имеет особо толстое покрытие, обозначаемое буквой «Г». Также является важным правильный выбор размера поперечного сечения. Он находится в зависимости от толщины подготовленных кромок соединяемых изделий.

Положение в пространстве

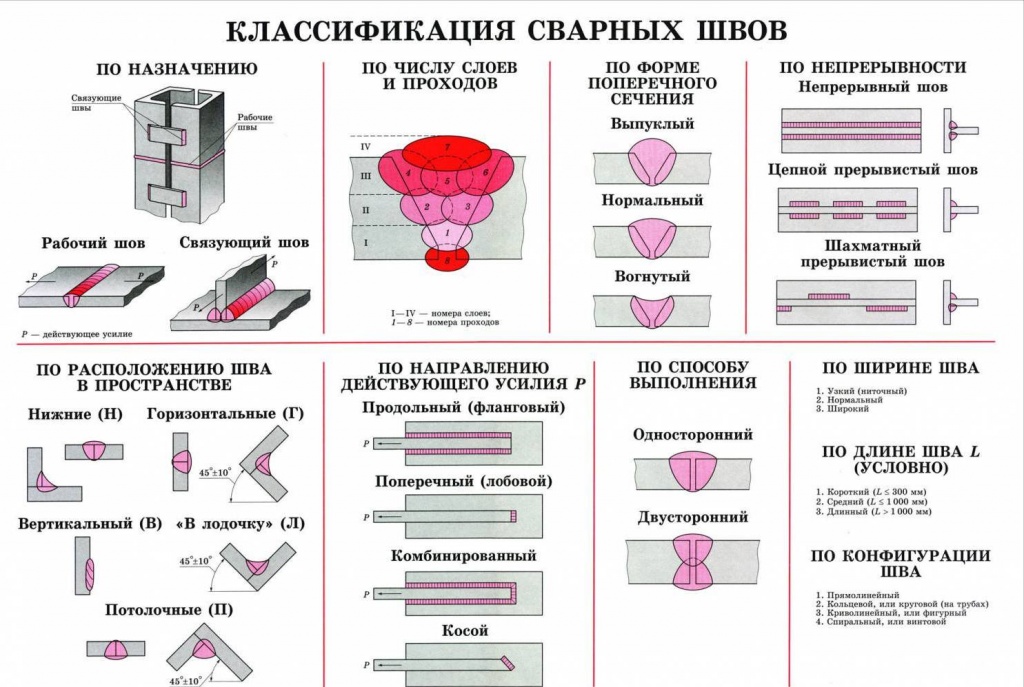

Типы электродов для дуговой сварки различаются в зависимости от того, каким образом они могут использоваться при различных положениях в пространстве, что указывается их производителями в сопроводительной документации. Наиболее удобное - это нижнее горизонтальное положение, а самое проблематичное - потолочное.

Назначение

Буква «У» в маркировке электродов означает, что они применимы для углеродистых сталей, включая низколегированные. Буква «Л» значит, что электроды предназначены для соединения изделий из легированных сталей, которые обладают повышенной прочностью.

Для конструкционных высоколегированных сталей применимы электроды с буквой «В». Для теплостойких легированных сталей используются электроды с обозначением «Т». Для сплавов с особыми свойствами, в частности для осуществления наплавки, применяются расходные элементы, обозначаемые «Н».

Марки

Марки электродов для ручной дуговой сварки зависят от их назначения. Их имеется их немалое количество, однако, можно выбрать среди них те, которые подходят для конкретных работ. Необходимо, чтобы привлекшие внимание марки электродов для дуговой ручной сварки обладали высоким качеством и давали хорошее соединение.

Существуют марки электродов, которые подходят для сварки низколегированных сталей с небольшим содержанием углерода. К ним относятся АНО, УОНИ, ОЗС, ВЦС. Такие электроды относятся к самым популярным видам расходных элементов.

Для сварки изделий из легированных сталей, в том числе обладающих повышенной прочностью, подойдут такие марки, как АНП, УОНИ, ОЗШ-1. Для наплавки целесообразно выбрать модификации электродов ОЗН, ОЗШ.

Если предстоит соединение чугунных изделий, то следует обратить внимание на марку ОЗЧ. Для деталей из алюминия подойдут ОЗА и ОЗАНА. Для медных деталей и сплавов на ее основе рекомендуется выбирать АНЦ/ОЗМ и ОЗБ. Для никеля и его сплавов подойдет электрод марки ОЗЛ-32.

При желании работать с электродами зарубежных производителей, следует обратить внимание на японские расходные элементы KOBELCO LB-52U. При их использовании в результате получается высококачественный шов.

Также заслуженным признанием пользуются электроды шведского производства ESAB УОНИИ. При покупке электродов необходимо обращать внимание на целостность упаковки.

Интересное видео

Рутиловые электроды

Одно из необходимых условий для получения хорошего результата при сварочном процессе - это правильный выбор электродов. Многие их характеристики зависят от покрытия металлического стержня. Среди огромного выбора имеющихся электродов почетное место занимают электроды с рутиловым покрытием, обладающие большими преимуществами.

Сфера применения

Электроды сварочные рутиловые благодаря своим характеристикам находят применение при монтаже и ремонте таких конструкций, как газовые магистрали, водяные коллекторы, нефтепроводы. Их применение оправдано при работе с малоуглеродистыми видами стали, а также низколегированными. Их использование при эксплуатации с повышенными температурами является нежелательным.

Сварка рутиловыми электродами может осуществляться при постоянном и переменном токе. Они используются при дуговой сварке ручным способом. Имеется возможность сварки изделий с грунтовым покрытием.

Описание

Рутиловые электроды имеют обмазку внутренних стержней, главной составляющей которой служит рутил, являющийся природным минералом. Этот минерал оказывает благотворное влияние на получение качественного шва, оказывает защиту сварочной ванны во время соединения деталей. Помимо этого обмазка содержит железный порошок.

Большим достоинством рутилового покрытия является его безопасность, поскольку при плавлении выделяется небольшое количество вредных веществ, которые может при работе вдыхать сварщик.

Рутиловое покрытие электродов это обмазка, которая наносится на металлические стержни, представляющие собой сварочную проволоку марки СВ-08. Состав рутила в обмазке достигает почти половину состава. Четверть доли занимает полевой шпат.

Маркировка

Рутиловые электроды имеют маркировку, которая в обязательном порядке имеют букву «Р», что собственно и означает первую букву названия. Когда осуществляется выпуск этих расходников зарубежными фирмами, то эта буква обозначается, как «R». Если присутствует буква «Ц», то это означает, что в состав обмазки входит целлюлоза.

После этой буквы находятся две цифры. Первая из них указывает на то, в каких положениях в пространстве можно осуществлять сварку этими видами электродов. Большинство марок этого вида электродов позволяет производить сворку во всех положениях в пространстве. Вторая цифра указывает вид тока, постоянного или переменного, и какую при этом следует выставлять полярность.

Каждому диаметру соответствует своя толщина покрытия, что отражается на маркировке электродов. Тонкие обозначаются буквой «М», средние буквой «С», толстые буквой «Д». При наличии особо толстых покрытий используется буква «Г». Толщина покрытия качественных рутиловых электродов находится в диапазоне 0,5-2,5 миллиметра. Это позволяет выдерживать большие нагрузки. У тонких электродов толщина покрытия составляет 0,1-0,3 миллиметра, что обеспечивает ровное и стабильное горение дуги.

Рутиловые электроды каждой марки имеют обозначение на упаковке, в которой они поставляются потребителям, что дает нужную информацию при их выборе.

Имеющиеся преимущества

Марки электродов с рутиловым покрытием обладают важными достоинствами:

- Стабильность горения дуги и ее легкий розжиг, в том числе повторный.

- Возможность работы не только с постоянным током, но и с переменным.

- Легкое удаление шлака.

- Стойкость шва к появлению трещин.

- Возможность соединять детали, покрытые небольшим слоем грунтовки и при наличии коррозии.

- Возможность сваривать короткими швами наподобие прихваток.

- Удобность применения.

- Формирование шва, обладающего высоким значением ударной вязкости, что обеспечивается повышенным значением щелочности шлаковой корки.

- Стойкость сваренного шва и высокий показатель усталостной прочности.

- Минимальное значение разбрызгивания металла при сварке.

- Возможна работа при повышенной влажности, что позволяет принимать участие при ремонте и прокладке водопроводов.

- Сохранение своих качеств при переменных нагрузках.

- Получаемый шов обладает стойкостью к разрывам и изломам.

- Отсутствие образования пор.

- Низкий коэффициент разбрызгивания раскаленного металла.

- Высокая производительность сварочного процесса.

К преимуществам относится возможность повторного использования рутиловых электродов, поскольку нет необходимости счищать образовавшийся на кончике металлического стержня нагар. При сварке короткими стежками можно не удалять каждый раз пленку с кратера, поскольку рутил сам является полупроводником.

К недостаткам относится то, что высокоуглеродистая сталь - это то, для чего рутиловые электроды применяться не могут. Присутствует необходимость постоянно следить за показаниями тока, поскольку его резкое повышение приведет к ухудшению качества шва.

Марки рутиловых электродов

Благодаря достоинствам, присущим электродам с рутиловым покрытием, их выпуском занимаются многие известные производители. Наибольшее распространение имеют электроды, выпускаемые отечественными производителями, поскольку они дешевле, а по качеству не уступают зарубежным образцам.

Расфасовка электродов производится в упаковки различного веса, от одного килограмма пяти, что позволяет приобретать их в зависимости от объема предстоящей работы. Диаметр варьируется в пределах от двух до шести миллиметров, а длина, соответственно, 300-450 миллиметров.

Электроды МГМ

Различие марок заключается химическим составом обмазки и областью применения. Одними из наиболее распространенных расходных элементов этого типа являются электроды МГМ, которые являются аналогами выпускаемых в Швейцарии электродов «ОВЕКОРД-С», изготавливаемых фирмой «ОЭРЛИКОН».

Электроды МГМ 50К соответствуют требованиям ГОСТа 9467. Особых навыков при работе с ними не требуется, это с легкостью могут освоить и новички. У этого вида расходных элементов имеется много достоинством, что обеспечивает рутиловое покрытие электродов. Однако, главным преимуществом является возможность осуществлять сварку под водой.

Образующиеся газы способствуют выталкиванию воды из рабочей зоны. Газовый пузырь, оттесняющий воду, обеспечивает создания приемлемых условий для сварки под водой. Это позволяет применять эти электроды при ремонте нижней части мостов, кораблей, находящихся под давлением трубопроводов и подводных коммуникаций.

Неоценимой возможностью сварки под водой является ситуация, когда повреждение трубопровода должно быть ликвидировано в аварийном порядке. При возникновении прорывов и утечек вследствие износа сетей водоснабжения возникает проблема быстрого устранения проблемы, чтобы у потребителей не возникали длительные неудобства.

Также такие электроды могут применяться при соединении ответственных конструкций. Однако, при этом должен быть соблюден режим предварительного просушивания в течение одного часа. Если его не соблюдать, шов может получиться хрупким. В химическом составе наплавленного металла наибольшее место занимает кремний. Основные характеристики этих видов электродов указаны в таблице.

Необходимо учитывать зависимость выставляемого тока от положения в пространстве. Движение электродов при сварке сверху в нижнее положение является нежелательным. Электроды этой марки могут применяться в том случае, когда имеются повышенные требования к характеристикам шва в области пластичности и ударной вязкости. Они могут использоваться при низких температурах.

МГМ 50К с диаметром три миллиметра могут применяться для заварки сквозного повреждения небольшого диаметра. Для этого вокруг повреждения наплавляют валик, который при постепенном передвижении ведет к центру. Подобным образом могут завариваться и повреждения, имеющие протяженный вид. Ремонт может осуществляться и методом наложения заплаты из такого же материала, как и основной металл изделия.

Электроды AWS Е6013

Существует американский стандарт «AWS», выполняющий функции, аналогичные нашим ГОСТам. Многие мировые производители электродов используют его, как основу для удовлетворения имеющихся там требований.

Электроды AWS Е6013 обладают комбинированным видом покрытия - рутилово-целлюлозным. Его высокие технологические качества позволяют осуществлять сварку во всех положениях, включая движение электрода сверху вниз.

Типы и виды покрытия электродов для сварки

Выбирая сварочные электроды следует учитывать, что их характеристики и область применения во многом зависят от вида покрытия, которое представляет смесь порошкообразных материалов, нанесенных на стержень из металлической проволоки. Основные задачи покрытия электродов – это обеспечение стабильности горения дуги, защита сварочной ванны и обеспечение заданных механических характеристик сварного шва.

В состав покрытия электродов входят металлы, органические материалы, минералы и связующие вещества. Выбирая электроды, опытные сварщики обращают особое внимание на вид его покрытия, так как от этого будут зависеть особенности его применения. Толщина покрытия, как правило, составляет от 1 до 3 мм, что равнозначно 15-30% от его веса.

Виды покрытия электродов по ГОСТ 9466-75 подразделяются на кислые, целлюлозные, рутиловые и основные. Также существуют электроды с покрытием смешанного вида, например, рутилово-целлюлозные или рутилово-кислые и электроды с прочими видами покрытий, которые не относятся к указанным выше и обозначаются буквой «П». А при наличии в составе покрытия железного порошка в количестве более 20% к обозначению вида покрытия электродов добавляют букву «Ж». По европейскому стандарту DIN EN 499 электроды также делятся на четыре вида: C – cellulose, A – acid, R – rutile, B – basic.

В нашей статье мы рассмотрим электроды с покрытием четырех основных видов, особенности их применения, а также плюсы и минусы различных типов покрытия. А о том, как выбрать электроды для сварки читайте здесь.

Содержание

Электроды с кислым покрытием (символ А)

В состав электродов с кислым покрытием входят: оксиды железа, марганца и кремния. Стоит отметить, что токсичные оксиды марганца могут нанести вред здоровью человека. Поэтому электроды с кислым покрытием теряют свою популярность и используются все реже. Вместо них применяются смешанные – рутилово-кислые.

По механическим свойствам металла шва электроды с покрытием этого вида относятся к типам Э38 и Э42 по ГОСТ 9467-75, обладая пределом прочности до 412 МПа. Они малочувствительны к окалине и ржавчине на свариваемом металле, а также допускают работу удлиненной дугой. Сварку ими можно выполнять на постоянном и переменном токе.

При работе электродами с таким типом покрытия за счет выделения большого количества кислорода во время сварки повышается температура дуги и снижается поверхностное натяжение расплавленного металла, что делает его очень текучим. Это позволяет повысить скорость сварки, но несет риски подрезов (один из дефектов сварного соединения). При этом металл шва имеет повышенную склонность к образованию горячих трещин.

Плюсы электродов с кислым покрытием

- Легкое зажигание и стабильное горение дуги

- Возможность проводить сварочные работы на постоянном и переменном токе

- При сварке ржавого или покрытого окалиной металла не образуют пор

- Устойчивость к влаге и механическим воздействиям

- Обеспечивает ровный сварной шов

- Хорошая отделяемость шлаковой корки

Минусы электродов с кислым покрытием

- Риск образования подрезов

- Выброс опасных токсинов

- Опасность образования горячих трещин при сварке

Области применения

Данный тип электродов используют для сварки некритичных низколегированных стальных конструкций в строительстве и машиностроении.

Электроды с целлюлозным покрытием (символ Ц)

До 50% состава электродов с целлюлозным видом покрытия занимают органические составляющие, как правило, целлюлоза. Также в него могут входить органические смолы, ферросплавы, тальк и прочие вещества.

Металл шва, полученный при использовании целлюлозных электродов по химическому составу соответствует полуспокойной или спокойной стали. При этом он содержит повышенное количество водорода. По механическим свойствам металла шва электроды с этим покрытием соответствуют типам Э42, Э46 и Э50 по ГОСТ 9467-75 и обладают пределом прочности до 412 МПа, 451 МПа и 490 МПа соответственно.

Их главной особенностью является возможность выполнения вертикальных швов на спуск (сверху вниз). Это достигается за счет образования малого количества шлака, который не стекает вниз, а также большого количества защитных газов. При односторонней сварке на весу для электродов с целлюлозным видом покрытия характерно образование равномерного обратного валика шва.

Следует отметить, что эти электроды обладают повышенным количеством брызг и пониженной пластичностью металла шва, обусловленной большим количеством водорода, образующегося при сгорании органических компонентов.

Плюсы электродов с целлюлозным покрытием

- Легкое зажигание и стабильное горение дуги

- Возможность выполнять сварочные работы как на постоянном, так и на переменном токе

- Легкое отделение шлака

- Возможность сварки во всех пространственных положениях

- Отличная защита сварочной ванны

- Отсутствие выброса опасных токсинов

- Чистый корневой шов

Минусы электродов с целлюлозным покрытием

- Сильные брызги металла

- Чешуйчатый поверхностный шов

- Высокое содержание водорода в защитном газе

- Склонность к небольшим подрезам по краям (трещинам)

- Необходимо прокалить электроды перед началом работы

Электроды из целлюлозы применяют при сварке низколегированных сталей. Эффективны при сварке корневого шва магистральных трубопроводов.

Электроды с рутиловым покрытием (обозначение Р)

Рутиловый вид покрытия электродов состоит в основном из природного концентрата рутила (двуокиси титана TiO2), кремнезема (гранита, полевого шпата, слюды), карбонатов кальция и магния, ферромарганца.

Металл шва, выполненный электродами с рутиловым покрытием, соответствует спокойной или полуспокойной стали. Большинство марок электродов с рутиловым покрытием по механическим свойствам металла шва относится к типам Э42 и Э46 по ГОСТ 9467-75 и обладают пределом прочности до 412 МПа, 451 МПа соответственно. При этом у рутиловых электродов стойкость металла шва к образованию трещин выше чем у электродов с кислым покрытием.

Кроме чисто рутиловых покрытий, широко распространены смешанные: рутилово-целлюлозный (РЦ), рутилово-основной (РБ), кисло-рутиловый (АР) типы, которые также обладают хорошими технологическими свойствами.

Электроды с этим видом покрытия характеризуются спокойным расплавлением с малым количеством брызг, а также обеспечивают переход металла стержня в сварочную ванну малыми или средними каплями. Они обладают легким повторным поджигом дуги за счет наличия TiO2, зачастую без соприкосновения стержня электрода с основным металлом. За счет этой особенности достаточно удобно работать короткими швами, когда необходимо частое прерывание дуги. Шов при этом имеет тонкий рисунок, а шлак легко отделяется от металла шва. Еще одним преимуществом рутилового вида покрытия является низкая чувствительность при работе с влажным и ржавым металлом и по окисленной поверхности.

Следует отметить, что рутиловые покрытия менее вредны для здоровья сварщика, чем остальные.

Плюсы электродов с рутиловым покрытием

- Легкое повторное зажигание

- Стабильное горение дуги

- Нет необходимости подготавливать поверхность к работе

- Высокая прочность шва. Не образует горячих и холодных трещин в металле

- Обеспечивает мелкочешуйчатый шов

- Легкое отделение шлака

- Можно использовать как с переменным, так и с постоянным током

Минусы электродов с рутиловым покрытием

- Необходимо прокалить электроды до начала работ

- Необходимо контролировать силу тока, потому что с ее увеличением характеристики электродов ухудшаются

Рутиловые электроды – очень популярные, так как область их применения достаточно широка. Например, они используются при сварке низкоуглеродистых конструкций и изделий, сборке трубопроводных конструкций, а также сварке и ремонте изношенных деталей.

Популярные марки электродов с рутиловым видом покрытия

- – рутилово-целлюлозное, тип Э46

- АНО-21 – рутилово-целлюлозное, тип Э46

- ОЗС-4 – рутиловое, тип Э46

- ОЗС-12 – рутиловое, тип Э46

- МР-3 – рутиловое или рутилово-целлюлозное, тип Э46

Электроды с основным покрытием (символ Б)

В состав электродов с основным видом покрытия входят карбонаты магния и кальция (доломит, мрамор, магнезит) и плавиковый шпат (CaF2). Последний снижает эффективность работы при использовании переменного тока, поэтому сварка такими электродами выполнятся только на постоянном токе. Смешанные типы, содержащие меньшее количество CaF2 допускают выполнение работ на переменном токе.

Металл, наплавленный электродами с основным покрытием, по химическому составу соответствует спокойной стали. По механическим свойствам металла шва электроды с основным покрытием относятся к типам Э42А, Э46А, Э50А, Э55 и Э60 по ГОСТ 9467-75. Наиболее распространенный и востребованный тип Э50А обладает временным сопротивлением разрыву до 490 МПа. Индекс «А» указывает на то, что наплавленный металл обладает повышенными пластическими свойствами.

Электроды с этим видом покрытия характеризуются высокими показателями пластичности и ударной вязкости при нормальных и низких температурах, а также обладает повышенной стойкостью против образования горячих трещин. Это достигается за счет низкого содержания газов, неметаллических включений и вредных примесей. Также газозащитная среда минерального происхождения, состоящая в основном из СО и СО2, лишена водорода, приводящего к образованию холодных трещин в наплавленном металле. Перенос металла в сварочную ванну происходит средними и крупными каплями, расплавленный металл получается вязкотекучим.

Вместе с тем по технологическим характеристикам электроды с основным покрытием имеют свои недостатки. Они достаточно чувствительны к образованию пор при наличии окалины, ржавчины и масла на кромках свариваемых деталей, а также при увлажнении покрытия и удлинении дуги. А также требуют соблюдения условий хранения (в сухом вентилируемом помещении) и обязательной прокалки при высоких температурах перед применением. Сварка, как правило, производится постоянным током обратной полярности.

Плюсы электродов с основным покрытием

- Шов обладает хорошей вязкостью и пластичностью

- Металл содержит небольшое количество газов и примесей

- Стык устойчив к горячему растрескиванию

- Возможность сварки во всех пространственных положениях

Минусы электродов с основным покрытием

- Чувствительны к влаге – электроды следует хранить в сухом месте

- При работе на переменном токе дуга может быть нестабильной

- Удлинение дуги приводит к появлению пор

- При работе на влажных поверхностях соединение может ухудшиться

- Перед работой электроды необходимо прокалить

- Перед сваркой необходимо подготовить поверхность

- Сложны для начинающих сварщиков

Электроды с основным покрытием используются при сварке ответственных конструкций, когда к металлу шва предъявляются высокие требования. Широко используются для сварки нефтегазопроводов, мостов и других ответственных сооружений.

Читайте также: