Виды сварки в автомобилестроении

Обновлено: 03.05.2024

АННОТАЦИЯ

В статье дается обзорный анализ различных сварочных технологических процессов сварки, применяемых не только при производстве автомобилей но и в восстановительных работах при их эксплуатации. На основе анализа делаются выводы о недостатках и преимуществах технологических процессов сварки, указываются резервные возможности улучшения качества сварочных швов, а также отмечается необходимость создания базы по подготовке высоко квалифицированных специалистов в этой области.

ABSTRACT

The article provides an overview of the various welding processes used not only in the manufacture of automobiles but also in restoration work during their operation. Based on the analysis, conclusions are drawn about the disadvantages and advantages of welding processes, the backup opportunities for improving the quality of welds are indicated, and the need to create a base for training highly qualified specialists in this field is noted.

Ключевые слова: сварка, технологические процессы, сварочный шов, лазерная, контактная, плазменная, электродуговая сварка, автомобилестроение, зазорообразование, дефекты, преимущества.

Keywords: welding, technological processes, welding seam, laser, contact, plasma, electric arc welding, automotive industry, gap formation, defects, advantages.

Технологический процесс сварки является одним из важным этапом обработки металла во всех отраслях народного хозяйства. Основной задачей сварочной технологии является получение неразъёмных соединений по свойствам подобных цельным материалам. Это достигается путем приближения по свойствам сварного соединения к свариваемому металлу.

С каждым годом не только в нашей Республика, но и во всем мире растет производство и продажа автомобилей. В связи с этим увеличивается и объём производственных, ремонтных и восстановительных работ. В автомобилестроении на всех этапах производства и восстановления работоспособности автомобилей одним из главных процессов является обработка металлов, т.е. резка, давление, термообработка, сварка и другие. В этом плане особое значение имеет сварочное дело.

Сварка-это процесс соединения различных металлических материалов путем местного нагрева свариваемых поверхностей до температуры плавления (сварка плавлением) или пластичного состояния (сварка давлением). В зависимости от материала и конструкции детали, а также характера повреждения, сварку производят холодным (без нагрева детали) полугорячим (с местным нагревом) или горячим (нагрев всей детали) способами.

Холодный способ сварки применяют для большинства стальных и чугунных деталей небольших размеров и несложной конфигурации.

Полугорячий способ сварки используют для восстановления чугунных деталей более сложной конфигурации.

Горячий способ применяют, главным образом для чугунных деталей сложной формы (блоков, картеров, корпусов и др.) у которых вследствие возникновения тепловых напряжений в процессе сварки возможно образование трещин или коробление. Поэтому равномерный нагрев и медленное охлаждение после сварки способствуют уменьшению тепловых напряжений.

В настоящее время ведутся целенаправленные работы по совершенствованию процесса и повышения качества сварки во всех отраслях народного хозяйства. Конечно, и в автомобилестроении, также одной из важнейших задач является повышение качества сварных швов путем уменьшения коробления деталей при сварке и повышение прочности сварных швов. Это достаточно сложная задача, поскольку многие детали автомобилей имеют сложную геометрию. При сварке в металле образуются зоны разогрева и полностью избежать усадок и короблений металла практически невозможно. В связи с этим ведутся работы по улучшению качества как сварочных работ, так и наплавочных сварочных электродных металлов. Ниже нами рассмотрены различные сварочные процессы применяемые как при производстве, так и при эксплуатации автомобилей.

Одним из основных направлений новых технологических разработок является сварка без предварительного подогрева свариваемых деталей и их последующей термообработки. А новые методы сварки требуют новых сварочных материалов. Несмотря на это в результате мы должны получить однородный шов с соединяемыми деталями.

Важное значение в производстве сварочного дело имеет вид и толщина применяемого металла. Толстолистовый металл используется для транспортных средств; тонколистовая сталь и алюминий для кузовных деталей легковых автомобилей; высокопрочные и беспосадочные стали для пассажирских салонов автобусов. В конструкции современных автомобилей все больше используются легкие и прочные материалы, которые при сохранении высокой прочности позволяют значительно снизить вес машины. Как известно, снижение веса деталей в конечном итоге позволяет существенно уменьшить расходы горючего и даже себестоимость автомобиля. Наиболее целесообразным в этом плане для автомобилестроения являются сплавы алюминия, меди, магния и других легких элементов. Такими образом, проблема получения высококачественных сварных соединений однородных и разнородных деталей из легкого сплава является актуальной задачей.[3,4]

В настоящее время достигнуты определенные достижения в сварочном хозяйстве, поскольку решением этой проблемы занимаются не только научно-исследовательские и производственные предприятия, но и различные отечественные и зарубежные фирмы собственных концернов.

Так, передовые автомобильные концерны БМВ, Ауди, Мерседес, Тойота и другие проводят работы не только по широкому применению облегченных конструкционных материалов, но и используют методы сварки трения с перемешиванием.

Промышленное применение также нашли следующие способы сварки: горячим газом; контактным нагревом, трением, высокочастотная и ультразвуковая сварка. Выбор способа сварки обуславливается природой металла, конструкцией соединяемых деталей, требованиями сварному соединению, условиями работы изделия, а также необходимой производительностью.

На ряду с другими наибольшее применение имеют такие способы соединения конструкционных материалов, как контактная, точечная и шовная сварки. Такие методы сварки применяются в массовом производстве из-за высокой производительности и качества соединений.

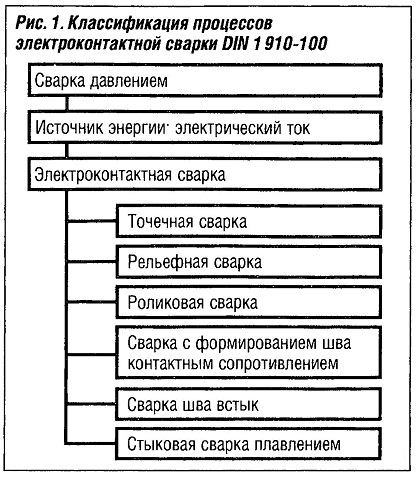

На рис-1 показана классификация процессов электроконтактной сварки, являющейся наиболее важным процессоми контактной сварки, используемой на производстве

/Erkinov.files/image001.jpg)

Рисунок 1. Классификация процессов электроконтактной сварки

При выполнении точечной сварки электрический ток подается на определенные места соединяемых частей, что обеспечивается местный нагрев и переводит металл в пластическое или расплавленное состояние затем, при приложении давления эти части соединяются между собой.

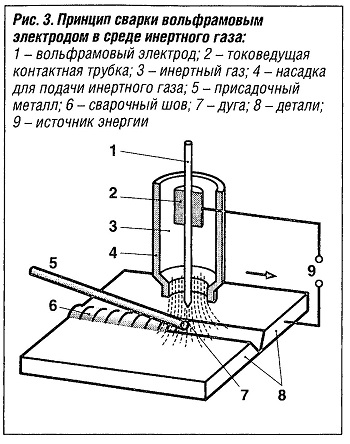

В производстве автомобильного транспорте также применяется сварка в среде защитного газа вольфрамовым электродом . (рис-2). В этом процессе электрическая дуга поддерживается между свариваемыми деталями и жестким неплавляющимся вольфрамовым электродом.

/Erkinov.files/image002.jpg)

Рисунок 2. Принципиальная схема сварки с вольфрамовым электродом в сфере инертного газа

В этом процессе электрическая дуга поддерживается между свариваемыми деталями и жестким неплавящимся вольфрамовым электродом. В качестве защитного газа применяется аргон или гелий. Электрическая дуга образуется между плавящимся концом пруткового электрода (подаваемого в зону сварки) и свариваемыми деталями под флюсом.

Для элементов кузовов, рам мотоциклов, сидений и выхлопных систем используются легкие материалы, которые свариваются посредством WIG-процесса небольшим количеством подводимого тепла. Это обеспечивает хорошее качество шва и гладкость. В случае особо тонкого места можно воспользоваться плазменной сваркой или пайкой.

В зависимости от объемов производства и сварочной задачи в автомобилестроении используются ручной, частичное или полностью механизированный сварочный процесс. В этом плане AVICOR BINZEL разработал надежные в производстве ручные и роботизированные сварочные горелки как для лазерной, так и для плазменной сварки.

Как известно, ремонтные работы требуют частую смену позиций и производятся обычно ручной сваркой. Поэтому для таких работ применяют легкие, прочные и подвижные горелки.

В автомобилестроении на современном этапе наблюдается тенденция к выбору легковесных и алюминиевых деталей. Учитывая высоких расходов на персонал и дефицита квалифицированных кадров по сварке основными тенденциями в отрасли автомобилестроения становятся механизированный и автоматизированный сварочные процессы.

В мировом опыте крупных автомобильных концернов находит широкое применение на ряду с другими и лазерная сварка. Лазерная сварка и пайка не только улучшает конструкционные характеристики автомобиля и внешний вид сварного шва, но и сокращает время технологических циклов. Однако внедрение новых технологических процессов в поточное производство связано с применениям новых конструкционных материалов с изменениями как в проектной документация, так и в технологических процессах с последовательным проведением большего количество испытаний и согласований. Этим и объясняется то, что от первого появления идей до внедрения новой технологии в поточные линии могут пройти годы. Такие трудности испытывают и крупные мировые концерны, в этом плане, даже и Российские автогиганты отстают от мировой практики несмотря на то, что в мировом опыте автомобилестроения начали использовать лазерные технологии сварки.

Лазерные технологии в автомобильной промышленности используют для: раскроя на стадии заготовки детали, лазерная маркировка деталей; сварка и пайка. Лазерная сварка и пайка в основном применяются в следующих процессах, указанных в таблице1. [6]

Таблица 1.

Процессы, в которых применяется лазерная сварка и пайка

Место применения

Процесс

Задача

Нижний шов порога (сварка наружной и внутренней части порога.)

Верхний шов порога (сварка наружной и внутренней части порога)

Оптимизация угловой жесткости кузова не скручивание и изгиб.

Оптимизация угловой жесткости кузова на скручивание

Сварка заднего крыла с внешней части порога

Сварка стойки рамы лобового стекла

Сварка стойки рамы ветрового стекла и поперечного ребра жесткости

Сварка при возможности доступа с одной стороны.

Доступ с одной стороны

Следует отметить что приведенные в таблица-1 данные не являются ограничением места приложения сварки. Лазерная сварка и пайка может быть примерена и на других конструктивных частях автомобиля.

Основным способом сварки элементов кузовов автомобилей является точечная контактная сварка, которая имеет ряд достоинств, также как возможность обеспечения автоматизации и механизации самого процесса сварки, обеспечивает высокую производительность сварки. Однако, при формировании сварной точки к электродам прикладывается значительное давление, которое с одной стороны улучшая качество сварки, с другой может привести появлению напряжений (рис.3) и нежелательных зазоров между соединяемыми элементами, щелей и даже могут привести к нарушению проектной геометрии[2,4]

/Erkinov.files/image003.jpg)

Рисунок 3. Образование дефектов при контактной сварке

Fсв-площадь давления при сварке. Fе –площадь возникновения напряжений, Z-зазорообразование

Таким образом, анализ технологии сварочного процесса показывает, что в производстве автомобильного транспорта, так и при его эксплуатации применяется широкий круг сварочного комплекса, среди которых наибольшее массовое применение имеет сварка давлением т.е электроконтактная точечная и другие однотипные виды сварки. Однако, все вышерассмотренные виды сварочных процессов вместе со своими прогрессивными достоинствами имеют также и свои резервные зоны для дальнейшего улучшения качества, как сварочной технологии, так и оборудования. На ряду с этим требуется создать широкий круг работ по подготовке высококвалифицированных специалистов сварочного процесса с одновременным снижением производственных расходов.

Применение контактной сварки в автомобилестроении, ремонте и техническом обслуживании транспортных средств

Данный материал — краткий экскурс в мир контактной сварки, которой так много в процессах автомобилестроения и техобслуживания ТС. Вам не понадобится опыт сварщика или технолога для того, чтобы разобраться в приведенной информации. Статью готовили совместно с нашими партнерами — технологами Telwin, компании которая может похвастаться передовыми позициями на рынке оборудования в линейке точечной и контактной сварки.

Поступательно разберемся в базовых аспектах и всех “за” — почему методы контактной сварки, так востребованы на производствах связанных с автомобилестроением.

Если после прочтения материала у Вас останутся вопросы — буду рад ответить в комментариях, к ответам на вопросы по оборудованию Telwin мы сможем подключить специалистов компании.

Какие типы металлов и методы сварки применяют в машиностроении

При выборе стали под технологический процесс, всегда важно понимать, какая роль у детали, назначение и применение. Современные стандарты автомобильной промышленности требуют решения таких задач, как:

- Уменьшение веса транспортного средства и как следствие сокращение расхода топлива и загрязнения воздуха;

- Повышение надежности конструкции для безопасности пассажиров и соответствия все более строгим стандартам дорожных испытаний «crash test»;

- Защита материалов от коррозии.

Для высокой надежности, жесткости кузова автомобиля и одновременно снижения веса конструкции, автопроизводители при разработке новых моделей автомобилей применяют современные материалы:

- Высокопрочные стали малой толщины, с улучшенными механическими характеристиками;

- Алюминиевые сплавы, более легкие по сравнению со сталью и лучшим сопротивлением коррозии;

- Оцинкованные листы.

Ниже представлена конструкционная карта применения разных типов сталей и их сплавов у современных легковых автомобилей:

Малые толщины и особые физико-химические и механические свойства современных материалов требуют применения особых методов сварки, чтобы уменьшить деформацию металла и избежать снижения механической прочности.

Например, ИМПУЛЬСНАЯ полуавтоматическая сварка (MIG/MAG PULSE) применяется для сварки алюминиевых сплавов, гарантируя эффективный контроль параметров сварки (низкая передача тепла, устойчивость дуги, отсутствие брызг, внешний вид и чистота шва).

MIG пайка позволяет выполнять работу на оцинкованных листах при более низких температурах (900°С) по сравнению с традиционной сваркой MIG/MAG (1500°С). Сварка выполняется только при расплаве присадочного материала (CuSi3 или CuAl8) не повреждая, таким образом, слой цинка, в том числе и на противоположной поверхности.

Для повышения качества сборки, надежности кузова и снижения себестоимости серийного производства автомобилей применяют высокопроизводительные автоматизированные способы сборки и сварки. Наиболее широкое применение в автомобилестроении нашла контактная точечная сварка.

Точечная контактная сварка — основные принципы и преимущества

Точечная сварка – это разновидность контактной сварки, при котором происходит локальный кратковременный нагрев и сжатие деталей в одной или нескольких точках.

Точечная сварка состоит из 3 основных этапов:

- Обжатие деталей электродами;

- Подача сварочного тока, интенсивный кратковременный нагрев и расплавление металла в месте контакта;

- Выключение тока и остывание металла в зоне сварки с сохранением усилия сжатия.

Преимущества точечной сварки:

- Благодаря нагреву и плавлению металла только в точке контакта – не происходит деформации металла из-за перегрева;

- Скорость сварки выше, по сравнению с дуговой сваркой, так как сварные точки ставятся на расстоянии друг от друга, а за счет высоких значений тока требуется меньше времени на разогрев и расплавление металла;

- Высокая степень автоматизации и роботизации процесса, что важно в условиях серийного производства;

- Стабильное качество и повторяемость результата сварки при соблюдении точности сборки;

- Меньшее потребление электроэнергии, по сравнению с полуавтоматической сваркой;

- Отсутствие необходимости применения газа или присадочных материалов.

Благодаря своим преимуществам, контактная сварка активно применяется при производстве кузова автомобиля. В конструкциях современных автомобилей насчитывается — до 5000–7000 сварных точек.

Гарантирую, в будущем у нас будут тонны полезных материалов и инсайдов из мира промышленного оборудования — не забудь подписаться на рассылку, чтобы не пропустить!

Почему 80% сварочных работ с кузовщиной это точечная и контактная сварка?

Кузов автомобиля является одной из основных частей и выполняет 2 основные функции:

- Несущая – все навесные элементы крепятся к кузову автомобиля, в том числе двигатель и ходовая часть;

- Защитная – обеспечивает защиту водителя и пассажиров при столкновении.

Практически при любом столкновении происходит повреждение кузова. Их можно разделить на 3 категории:

- Небольшие повреждения – например вмятины на двери, крыле, бампере. Такие повреждения не влияют на эксплуатационные характеристики и носят в основном эстетический характер. Их зачастую исправляют с помощью споттера и обратного молотка.

- Средние повреждения – приводят к нарушению геометрии кузова. В таком случае происходит замена кузовного элемента целиком. Его вырезают по сварным точкам и с помощью аппарата точечной сварки приваривают новый элемент на прежнее место.

- Серьезные повреждения – при которых восстановление геометрии кузова выполняют на специальных стендах. А в случае, когда стоимость материалов и работ превышает рыночную стоимость самого автомобиля, восстановление признается нецелесообразным и автомобиль отправляется в утилизацию.

В любом случае, после повреждения уменьшается механическая прочность металла. Автопроизводители предоставляют рекомендации, при каких повреждениях элемент кузова может быть восстановлен без потери свойств, а при каких необходима замена элемента на новый.

Во время ремонтных работ в автомастерских важно учитывать эти рекомендации, иначе это может привести к снижению безопасности водителя и пассажира. Следовательно, при проведении операции сварки становится необходимым использовать оборудование, способное эффективно работать с современными типами материалов. И с таким оборудованием мы познакомимся в следующем разделе.

Что есть у TELWIN для СТО и ремонта ТС

У итальянской компании TELWIN хорошо развито направление оборудования для точечной контактной сварки, которое специализируется на ремонте и техническом обслуживании ТС. Ниже проведем обзор и общее назначение популярных моделей.

DIGITAL CAR SPOTTER 5500

Споттер — разновидность аппарата точечной сварки. Он необходим в тех случаях, когда отсутствует возможность подобраться к месту повреждения с обратной стороны (пороги, крылья, в некоторых случаях двери и стойки кузова).

Споттер предназначен для:

- Приварки специальных шайб, звездочек, волнистой проволоки, заклепок с помощью которых происходит выправление вмятин.

- Устранение бугров и выпуклостей, образовавшихся в процессе растяжения металла, благодаря локальному нагреву электродом для термической правки.

- Односторонней точечной сварки листов толщиной 1 + 1 мм с помощью специальных электродов.

- начальный комплект расходных материалов для работы;

- пистолет для приварки специальных элементов;

- обратный молоток для работы с вмятинами;

- обратный кабель с массой.

DIGITAL CAR SPOTTER 7000/9000

Сварочные аппараты контактной сварки, предназначены для:

| Двухсторонней точечной сварки листов (мод. 7000 1,5 мм + 1,5 мм; мод 9000 3 + 3 мм). Применяются в том случае, когда необходимо заменить элемент кузова полностью. С помощью специального инструмента высверливают заводские сварные точки. Зачищают места соединения, устанавливают новый элемент кузова и приваривают его с помощью клещей для точечной сварки. |

| Работы в режиме споттера с помощью дополнительного комплекта (пистолет и обратный молоток). |

| Работа в импульсном режиме используется для сварки листов со следами краски, окисленных, оцинкованных или с высоким пределом текучести. |

| Автоматическое определение установленного инструмента (клещи или пистолет) и ЖК-дисплей позволяют легко настраивать и регулировать параметры точечной сварки. |  |

Комплектуются пневматическими клещами и тележкой для перемещения.

INVERSPOTTER 13500/14000 SMART (AQUA)

Сварочная установка с инверторной технологией постоянного тока при средней частоте (MFDC) гарантирует значительные преимущества по сравнению с традиционными аппаратами контактной сварки на переменном токе с низкой частотой (50 Гц):

- Высокий ток контактной сварки (12 000 – 15 000 Ампер);

- Низкое энергопотребление благодаря выходному постоянному току DC;

- Лучшая прочность и внешний вид сварной точки;

- Высокая скорость сварки с меньшим количеством брызг расплавленного металла, благодаря эффективной передаче тепла;

- Отличные результаты сварки на всех видах высокопрочных сталей, используемых в автомобильной промышленности.

Аппарат снабжен пневматическими клещами со встроенным трансформатором и выпрямительным узлом. Это позволяет обеспечить более высокие значения сварочного тока по сравнению с традиционными аппаратами точечной сварки при более низком энергопотреблении и меньшим магнитным полем. Кроме того это позволяет использовать более длинные и легкие кабели, повышая маневренность и радиус действия.

Если резюмировать, то контактная сварка становится незаменимой в производстве автомобилей при работе с новыми материалами. Технологии совершенствуются, а на рынке сварочного оборудования уже есть, как минимум одна компания, которая стремится закрыть потребности сварщиков в сфере кузовного ремонта. Посмотрите ниже сравнительную таблицу покрытия работы моделей оборудования TELWIN с различными видами сталей и сплавов.

Сварка в кузовном ремонте

Важно отметить, что сварка листов тонкого металла очень отличается от сварки деталей, сделанных из толстого металла. При сварке деталей из толстого металла не приходится беспокоиться по поводу тепловой деформации и искривления металла. Толстый металл противостоит деформации по причине своего объёма, в котором рассеивается тепло, как в радиаторе. Самое главное в такой сварке – проникновение сварочного металла, качество и прочность шва. При сварке толстого металла, такая проблема, как прожигание сваркой металла до дырки, также, отсутствует. Если же взять сварку тонких листов металла, которая часто используется при ремонте кузова, то все перечисленные проблемы становятся первостепенными.

Вы можете иметь отличные навыки владения сваркой металлических конструкций из толстого металла, но не все эти умения могут пригодятся при сварке автомобильного листового металла. Для применения сварки в кузовном ремонте нужно нарабатывать индивидуальный опыт, учитывая особенности характеристик металла кузовов автомобилей. Если Вы знакомы с газовой и полуавтоматической сваркой, то это поможет при изучении и обучении сварки тонколистового металла.

Есть одно сходство между электродной и газовой сваркой толстого металла и тонколистового автомобильного металла. У толстых и тонких металлов, сваренных качественно и прочно, шов выглядит одинаково ровным и красивым.

Типы сварочных соединений в кузовном ремонте

Сварочные соединения в кузовном ремонте делятся на три категории: встык, внахлёст и соединение внахлёст с пазом.

Сварное соединение встык наиболее сложное для новичка. Но после практики и понимания принципа, это соединение не сложно сделать с помощью хороших сварочных аппаратов MIG / MAG или TIG .

Соединение встык делается, когда листы металла стыкуются краями друг с другом с небольшим зазором между ними. Зазор необходим, так как металл расширяется при сварке.

Соединения внахлёст делается с небольшим наложением листов металла друг на друга. В этом случае сваривается край одного листа с частью листа, которой он касается с одной или с двух сторон. Это создаёт двойную толщину металла в месте, где листы заходят друг на друга.

Соединение внахлёст с пазом требует применения специального инструмента для подготовки одного из листов. Далее край одного листа подсовывается под фланец другого и приваривается. С лицевой стороны всё выглядит, как непрерывный лист металла. Выпуклость остаётся с обратной стороны. Края листов, иногда, провариваются с двух сторон, чтобы герметизировать стык.

Инструмент для подготовки металла для соединения внахлёст с пазом

Существует ряд проблем с соединением внахлёст и внахлёст с пазом. Одна из которых — необходимость сваривать соединение дважды, если хотите, чтобы оно было герметичным. Следующая проблема заключается в том, что при сварке соединения с обеих сторон, будет выделяться тепла в два раза больше. Это влияет на деформацию металла. В итоге можно сказать, что нет никаких преимуществ при применении сварочного соединения внахлёст. Единственное их преимущество в том, что такое соединение делать легче для новичка. Исключение при обязательном применении такого вида соединения составляют случаи, когда нужно скопировать заводское сварное соединение внахлёст и, когда нет доступа для создания соединения встык.

Соединение встык предпочтительнее применять при наложении металлических заплат и ремонтных вставок.

Фиксация

Очень неудобно делать сварной шов, если привариваемая деталь не закреплена. Хорошая фиксация обеспечивает стыковку и нужный зазор между листами металла.

Различные крепления, используемые для фиксации деталей перед сваркой

Существует множество методов фиксации деталей перед сваркой. Выбор зависит от ситуации и от предпочтений. К примеру, магниты подойдут для фиксации заплатки перед её приваркой, но будут бесполезны для удержания на месте заднего крыла автомобиля.

Среди множества фиксирующих методов и приспособлений основными являются: зажимные щипцы различных конфигураций, специальные магниты, сварочные зажимы для соединения встык (edge clips), струбцины. Каждый из перечисленных способов фиксации представляет целый класс фиксирующих приспособлений и существует в различных формах, размерах и конфигурациях. Есть приспособления, специально разработанные для фиксации соединений стык, внахлёст и внахлёст со смещением.

Зажимные щипцы можно назвать основными фиксирующими приспособлениями, которые применяют при сварке в кузовном ремонте. Ограничение их в том, что необходимо место, чтобы установить зажимные щипцы. Ими можно воспользоваться, если место, которое нужно зафиксировать, расположено не дальше 30 – 40 см от места, где возможно установить зажимные щипцы. При этом щипцы достаточно громоздкие и неуклюжие.

Сварочные зажимы для соединения встык

Сварочные зажимы для соединения встык могут применяться при фиксации ремонтных вставок. Требуют наличия доступа с обратной стороны панелей. Легко устанавливаются и снимаются, а также не мешают при сварке.

Такие зажимы обеспечивают аккуратную стыковку краёв с ровным небольшим зазором. Позволяет отрегулировать и установить листы разной толщины для сваривания. Позволяет выравнивать поверхности по одной линии.

Они не приспособлены для использования на сильно изогнутых , но очень удобны при фиксации прямых панелей.

Сварка маленьких сегментов в большую конструкцию

Иногда приходится изготавливать какую-либо панель или ремонтную вставку сложной формы из нескольких простых сегментов. Многие профессиональные специалисты, занимающиеся формовкой металла и ремонтом кузова, практикуют такой способ. Это бывает необходимым, если оборудование, либо профессиональные навыки не позволяют сделать нужную панель из одного листа металла.

Интересно отметить, что в прошлом, некоторые производители делали панели сложной формы из маленьких сегментов, сваренных вместе. Впоследствии этот способ был заменён штампованием и техниками формования прокаткой.

При изготовлении ремонтной вставки сложной формы или целой панели можно применять такой метод.

Типы сварки

В кузовном ремонте чаще всего применяют электрическую сварку полуавтоматом. Но, до сих пор, в некоторых случаях, применяется и газовая сварка.

Используется сварка MIG , TIG и контактная точечная.

Электродуговая сварка электродами

Этот вид сварки давно в прошлом применялся для соединения кузовных панелей при ремонте, а также при производстве. Сварка производилась электродами с малым диаметром, которые были спроектированы специально для тонколистового металла. Чтобы применять такой вид сварки требовалась немалая сноровка. Качество сварки было посредственным. Главной проблемой был излишний нагрев, который был причиной деформации металла и прожига насквозь. Сравнивая с сегодняшними показателями, уходило много времени на работу с таким видом сварки. Теперь такой метод является устаревшим.

Контактная точечная сварка

Контактная сварка была главным способом соединения в автомобилестроении и ремонте, начиная с 1930‑х годов. Точечная сварка осуществляется сильным прижатием электродов аппарата к металлу кузова и комбинацией интенсивного нагрева, создаваемого очень высокой силой тока за короткий интервал времени. Металл панелей кузова расплавляется в одной точке и происходит сваривание.

Преимущество точечной сварки в быстроте действия, аккуратности получаемых сварных точек и прочности соединения.

Современные легковые автомобили имеют от 3000 до 4000 сварных точек, которые соединяют отдельные детали кузова в одну конструкцию.

Есть аппараты для точечной сварки, используемые в кузовном ремонте, электродами которых не нужно сжимать область сварки. Сила прилагается только к одному листу металла, а второй лист касается первого листа и подключён к массе. Такой аппарат удобно применять, когда невозможен доступ к обратной стороне металла, к которому приваривается другая металлическая панель.

Точки контактной сварки часто не защищены от коррозии, потому что места между соединёнными панелями, подвержены притягиванию влаги. Эта проблема усугубляется тем фактом, что при воздействии точечной сварки, в местах нагрева испаряются все элементы обработки металла, такие как оцинкованное покрытие. Эта проблема уменьшается при применении специального сварочного грунта между свариваемыми панелями. Такой грунт содержит высокий процент цинка. Он способен проводить ток. После воздействия точечной сварки ионы цинка защищают место сварки.

Сварка MIG / MAG

Этот тип сварки стал наиболее популярным в кузовном ремонте. Когда упоминают о сварке полуавтоматом, то имеют ввиду именно этот тип сварки.

MIG (metal inert gas) переводится, как металл с инертным газом, что совершенно не правильно отражает суть сварки. К примеру, так называемая сварка TIG (tungsten inert gas), тоже металл с инертным газом. Но все привыкли так называть этот тип сварки. MAG (metal active gas) – тот же тип сварки, только в качестве защитного газа используется активный газ, который защищает зону сварки от воздуха, а также химически реагирует со свариваемым металлом или растворяется в нём. При сварке стальных панелей сваркой MAG (с активным защитным газом), в кузовном ремонте чаще всего применяют углекислый газ (СО2). Также, могут применяться вариации газовых смесей, состоящие из аргона (Ar), кислорода (О2), азота ( N2 ), водорода ( H2 ). Газ заправляется в баллоны и подключается к сварочному оборудованию.

В процессе сварки MIG / MAG , сварочная проволока непрерывно подаётся в область сварки по мере формирования сварочного шва. Проволока несёт ток и окружена инертным (или активным) защитным газом, который поступает вместе с проволокой. Для MIG сварки обычно применяется смесь 25% — CO2 и 75% аргон. Газ помогает охладить место сварки, а также защищает от окисления, которое происходит, если бы сварка происходила без защитного газа.

Процесс сварки MIG / MAG включает в себя цикл. Когда сварочная проволока касается места сварки, создаётся короткий контур с металлической деталью, которая подключена к массе. Нагрев, который генерируется коротким замыканием, расплавляет проволоку и цикл завершается. Однако, он быстро возобновляется, так как проволока продолжает поступать, создавая короткую дугу, которая является базой сварки MIG / MAG . Смена этих циклов и создаёт всем известный «трещащий» звук, характерный для сварки MIG / MAG .

При сварке оборудованием MIG / MAG , важно обеспечить правильный зазор между свариваемыми панелями. Это относится к соединению металлических листов встык. Если свариваемые листы расположены слишком близко или вплотную, то нагрев неизбежно деформирует листы. В итоге получится неровная поверхность.

Важно, также, отрегулировать поток защитного газа и скорость подачи проволоки. Сила тока выставляется в зависимости от толщины проволоки и скорости её подачи. Всё это нужно научиться настраивать экспериментальным путём. Более подробно о сварке полуавтоматом можно прочитать здесь.

Сварка TIG

Сварка TIG (tungsten inert gas – сварка вольфрамовым электродом в среде инертного газа), также известно сокращение GTAW (Gas tungsten arc welding – дуговая сварка вольфрамовым электродом в среде защитного газа). Это электродуговая сварка, в которой применяется неплавящийся вольфрамовый электрод. В область сварки поступает защитный газ (аргон или гелий), который защищает от атмосферного воздействия, а также, применяется присадочный металл. Эта сварка является наиболее сложной в освоении. В кузовном ремонте сварка TIG , в основном, применяется при ремонте автомобилей, имеющих алюминиевый кузов.

Кислородно-ацетиленовая газовая сварка

Это старый метод соединения тонколистовых металлов, который по-прежнему, в некоторых случаях применяется. В этом виде сварки, смесь кислорода и ацетилена питает пламя, температура на конце которого достигает 3500 градусов по Цельсию. Кислород и ацетилен находятся в разных баллонах, а их смешивание происходит в горелке. Сварку осуществляют как с применением присадочного металла, так и без него. Кислородно-ацетиленовая сварка расплавляет кромки листового металла, образуя прочную связь. Может применяться для осаживания растянутого металла.

Сварочное производство

Процесс сварки кузова – является самым важным, т.к непосредственно влияет на безопасность автомобиля в период эксплуатации. Неправильно подобранные режимы сварки элементов кузова могут привести к неправильному поглощению удара (деформации) при ДТП, как следствие летальному исходу пассажиров.

В автомобилестроении используется четыре способа сварки:

Плюсы – не разогревает металл до высоких температур, соответственно не происходит деформация металла и соединений.

Минусы – отсутствуют, при низкой технологической дисциплине и не правильно подобранных режимов, возможно низкое качество соединений металла друг к другу.

Плюсы – прочное соединение металла, возможно даже более прочное, чем при контактном методе.

Минусы – остаётся шов на поверхности металла, воздействие высокой температуры на металл вокруг шва, что приводит к плохой адгезии ЛКП в процессе окраски и эксплуатации, т.е. возможно отслоение ЛКП в этом месте.

- Дуговая сварка – использовалась в период развития автомобилестроения, на данный момент возможны случаи применения в отечественном автомобилестроении.

Плюсы — по популярности не уступает современным автоматизированным и механизированным способам по качеству соединения.

Минусы – воздействие более высокой температуры на свариваемые металлы, что приводит к плохой адгезии ЛКП в процессе окраски и эксплуатации, т.е. возможно отслоение ЛКП в этом месте или на участке рядов, оказывает вредное воздействие на персонал, требует обязательной доработки (зачистки) после сварки, что приводит к дополнительной трудоёмкости.

К альтернативному методу дуговой сварки относится плазменная и лазерная сварка, широко применяется в европейских странах, в частности Group VW.

- Лазерная сварка – считается самым современным и прочным методом соединения элементов кузова в сварочном производстве. Металл нагревается до температуры плавления, иными словами это аналог дуговой сварки, но более современная. Она не нашла широкое применение на других заводах в том числе в России, т.к. она требует “ювелирного” зазора между деталями, фактически нулевого.Редкое автомобильное производство может похвастаться качеством детали, где заложенный конструктив и исполнение в прессовом производстве сохранены на высоком уровне.

- Плазменная сварка – фактически, это тонкая струя горелки (работающая на газу) с рабочей температурой до 15000 °С, производит расплавление и пайку металлов, как и при лазерной сварке требуется нулевой стык шва.

При лазерной и плазменной сварке осуществляется процесс сосредоточенного точечного нагрева, при этом фактически не выделяется шлак, коробление металла. Плазменная сварка считается более дешевым способом по отношению к лазерному.

Все три процесса необходимы в автомобилестроении, т.к. шов или свариваемые элементы по своему качеству становятся практически цельнометаллическими, что в итоге придает жёсткости конструкции. Дуговую и плазменную сварку используют часто при сварке (пайке) крыш и боковин.

Самый дорогой процесс считается лазерный, себестоимость в 2 раза выше по отношению к плазменному процессу, поэтому европейские автопроизводители часто используют плазменную сварку (пайку).

Процесс дуговой, лазерной, плазменной сварки является не окончательным и требует обязательную последующую шлифовку (выравнивание) шва, так же в автоматизированном исполнении, т.к. является очень трудоёмким.

ВАЖНО ЗНАТЬ, что при проектировании линии и выстраивания процесса сварки применим принцип СТАРТ-СТОП, как в автоматизированном (с помощью роботов), так и в ручном режиме (с помощью операторов). Передача элементов кузова или самого кузова идёт от стола к столу, соответственно на каждом этапе происходит свой процесс сварки, постоянно движущийся конвейер как на сборке и окраске невозможен.

Сварка кузова делится на несколько этапов:

Previous post 1.Сварка элементов кузова — Сварочное производство

Next post 6. КПО (КраскоПриготовительное Отделение) — Окрасочное производство

Неразъемные соединения в автомобилестроении

Неразъемные соединения в автомобилестроении – это соединения, разборка которых невозможна без повреждения самих деталей. К неразъемным соединениям относят заклепочные, сварные, клееные и паяные соединения. Кроме того, в эту группу относят соединения, полученные запрессовкой, заливкой, развальцовкой, кернением и сшиванием.

Сварка

Автомобильные узлы и детали могут соединяться многочисленными способами и, в том числе, различными видами сварки. Наиболее распространенные способы сварки — контактная сварка и сварка плавлением. На рис. «Классификация процессов электроконтактной сварки» показаны наиболее важные процессы контактной сварки, используемые в производстве (виды процессов и обозначения см. в DIN 1910, Часть 100).

Электроконтактная сварка в автомобилестроении

Точечная сварка в автомобилестроении

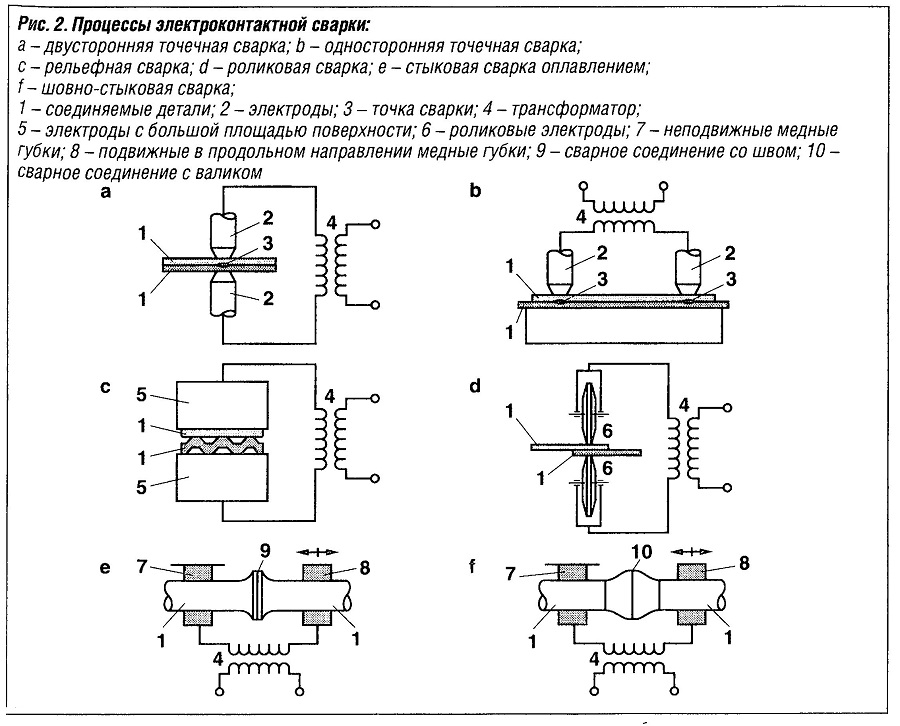

При выполнении точечной сварки (рис. а и b «Процессы электроконтактной сварки» ) электрический ток подается на определенные места соединяемых частей, что обеспечивает местный нагрев и переводит материал в пластическое или расплавленное состояние; затем, при приложении давления, эти части соединяются между собой. Электроды точечной сварки, проводящие электрический ток, также обеспечивают приложение силы сжатия соединяемых деталей. Количество тепла, требуемое для создания точки сварки, определяется в соответствии с уравнением:

Q = I 2 R t (закон Джоуля)

Точное требуемое количество тепла является функцией интенсивности тока, электрического сопротивления и времени. Для получения хорошего сварочного соединения и требуемого диаметра сварных точек следует согласовать следующие параметры:

- Сварочный электрический ток I;

- Усилие, прикладываемое к электроду F;

- Время сварки t.

По способу подвода электрического тока различают:

- Двустороннюю контактную точечную сварку (рис. а, «Процессы электроконтактной сварки» );

- Одностороннюю контактную точечную сварку (рис. Ь, «Процессы электроконтактной сварки» ).

Электрод для выполнения точечной электроконтактной сварки выбирается с учетом его формы, наружного диаметра и диаметра сварочной точки. Поскольку соединяемые детали должны быть, насколько возможно, очищены от окалины, оксидов, краски, смазки и масла, при необходимости они перед сваркой подвергаются соответствующей поверхностной обработке.

- Соединение листовых деталей толщиной до 3 мм — внахлестку или в виде приварного фланца;

- Соединение двух или более листовых деталей различной толщины и изготовленных из различных материалов;

- Точечная сварка в сочетании со склеиванием.

Контактная рельефная сварка

Процесс (рис. с, «Процессы электроконтактной сварки» ), при котором электроды, имеющие большую поверхностную площадь, служат для подвода сварочного тока и приложения давления к соединяемым деталям. Выступы, имеющиеся на этих деталях, позволяют концентрировать электрический ток в местах сварки. Усилия, действующие в процессе сварки на соединяемые поверхности через электрод, заставляют эти выступы частично или полностью сдавливаться. В результате обеспечивается постоянное и неразъемное соединение в контактной зоне вдоль сварного шва. В зависимости от вида выступов (скругленной, вытянутой или кольцевой формы) и силы тока можно производить сварку одного или одновременно нескольких выступов.

Контактная рельефная сварка, таким образом, делится на:

- Сварку одного выступа;

- Сварку нескольких выступов.

Контактная рельефная сварка требует очень высоких сварочных токов в короткие отрезки времени.

- Соединение деталей различной толщины;

- Объединение нескольких сварочных операций в один процесс.

Роликовая (шовная) сварка

В этом процессе (рис. d, «Процессы электроконтактной сварки» ) электроды, применяемые для точечной сварки, заменяются роликами. Контакт между роликовой парой и свариваемой деталью ограничивается очень небольшой поверхностью. Роликовый электрод обеспечивает подвод к свариваемым деталям электрического тока и оказывает давление на зону сварки; вращение ролика координируется с перемещением свариваемых деталей.

- Получение плотных сварных швов или швов в виде сварных точек (например, при сварке топливных баков).

Стыковая сварка плавлением

При стыковой сварке плавлением (рис. е, «Процессы электроконтактной сварки» ) торцевые поверхности свариваемых деталей прижимаются друг к другу с незначительной силой, а электрический ток, проходящий через них, обеспечивает местный нагрев и плавление этих поверхностей (высокая плотность тока) (подача тока через медные зажимы). Прикладываемое через электрод усилие вытесняет расплавленный металл из зоны сварки и позволяет формировать стыковой шов.

При этом торцевые поверхности свариваемых деталей должны быть параллельны друг другу и перпендикулярны к направлению действия усилия (по возможности). Поверхности не обязательно должны быть гладкими. Следует предусмотреть припуск по длине деталей для компенсации потерь металла при сварке.

- Шов по своим характеристикам аналогичен шву при роликовой сварке.

- Стыковые соединения, например, ободов, звеньевых цепей;

- Процессы, применяемые в мастерских, например, сварка полотен ленточных пил.

Шовная сварка встык

Для подачи сварочного тока к соединяемым деталям применяются медные зажимы (рис. f, «Процессы электроконтактной сварки» ). При достижении сварочной температуры подача электрического тока к деталям прерывается. Сварка деталей осуществляется при поддержании постоянного давления (требуется соответствующая предварительная механическая обработка контактных поверхностей). В результате получается сварной шов без заусенцев. В этом процессе из зоны стыка не могут быть полностью удалены загрязняющие частицы.

- Сварной шов с характерным выступающим валиком.

Сварка плавлением

Термин «сварка плавлением» относится к процессу соединения деталей без приложения давления, только нагревом и расплавлением металла в ограниченной зоне. Один из видов сварки плавлением — электродуговая сварка в среде защитного (инертного) газа. Электрическая дуга образуется между электродом и свариваемыми деталями и служит источником теплоты. Слой инертного газа защищает зону расплава от воздействия атмосферы. В зависимости от типа применяемого электрода различают два вида сварки плавлением.

Сварка в среде защитного газа вольфрамовым электродом

В этом процессе электрическая дуга поддерживается между свариваемыми деталями и жестким неплавящимся вольфрамовым электродом. В качестве защитного газа применяются аргон или гелий. Присадочный металл в виде прутка подается сбоку (рис. «Принцип сварки фольфрамовым элетродом в среде инертного газа» ).

Сварка в среде защитного газа плавящимся прутковым электродом

В этом процессе электрическая дуга образуется между плавящимся концом пруткового электрода (подаваемого в зону сварки) и свариваемыми деталями. Ток подается к прутковому электроду через токо-контактные наконечники в держателе сварочного электрода. В качестве защитных газов используются аргон, гелий или их соединения. Дуговая сварка металлическим электродом в среде инертного газа (MIG) используется для сварки материалов, особенно чувствительных к окислению, например, алюминиевых, магниевых, титановых и никелевых сплавов.

С другой стороны, при дуговой сварке металлическим электродом в среде активного газа (MAG) используется активный газ (например, СО2 или смесь газов, содержащая СО2, аргон и иногда кислород). MAG-сварка, среди прочего, применяется для сварки нелегированных и низколегированных сталей. Использование инертных газов с небольшими добавками активных газов для сварки высоколегированных сталей, например, нержавеющей стали, также относится к MAG-сварке.

Читайте также: