Вольт амперная характеристика аргонодуговой сварки

Обновлено: 02.05.2024

Выбор сварочного аппарата постоянного тока (CC) DC для целей обучения.

Понимание индивидуальности сварочного аппарата постоянного тока (CC) означает успешный или неудачный тест на сварку, или приводит к различию между студентом, который сделает карьеру в сфере сварки, и тем, кто может отказаться от профессии, разочаровавшись в результатах. Узнайте, как читать кривую ВАХ (вольт-амперной характеристики) и выбрать подходящий сварочный аппарат для целей обучения.

Реальная история: молодой подмастерье (назовем его Джо) сдавал тесты для работы сварщиком штучными покрытыми электродами (ММА) на трубопроводах, используя незнакомое оборудование. Джо провалил несколько тестов подряд, чего никогда раньше не было. Это вина Джо? Он недостаточно занимался? Нет, Джо делал все правильно, но выбрал для этого неподходящее оборудование. Инструктор заметил неприятности Джо и поставил его на другую сварочную машину, и его следующий шов был безупречен.

То, на что Джо и многие другие не обращали внимания, является двумя разными особенностями («характерами») сварочных аппаратов постоянного тока. Вы можете много узнать об особенностях аппарата, посмотрев на его вольт-амперную кривую, «свидетельство о рождении» сварочника:

1. Сварочные аппараты для сварки штучными электродами (ММА), которые могут сваривать TIG. Примером такого типа сварочного аппарата может быть генератор постоянного тока, блок типа магнитного усилителя «8 шт» или традиционный сварочный аппарат с большим механическим реостатом для контроля силы тока. Старые сварщики называют эти машины «спусками» (“drooper”) из-за формы их ВАХ (см. рис.1).

Рисунок 1 – Наклонная ВАХ традиционного блока ММА (который также может сваривать TIG) позволяет оператору контролировать выход тепла и форму сварного шва путем манипулирования электродом.

2. Сварочные аппараты TIG, которые «могут сваривать ММА». Они имеют падающую ВАХ постоянного тока (см. рис. 2). Примером такого типа сварочного аппарата может служить обычная машина TIG (Джо выбрал аппарат этого типа для сварки электродом E7018).

Рисунок 2 – Обратите внимание на то, что кривая ВАХ на этом современном сварочном аппарате TIG почти вертикальна. Сила тока будет оставаться постоянной, даже если оператор меняет напряжение (длину дуги).

Есть также сварочные аппараты, одинаково хорошо работающие в режимах TIG и MMA, в них часто используется технология инвертора (Джо использовал инвертор для проведения теста на сварку). Сварочные аппараты подобного типа могут формировать как диагональные, так и вертикальные ВАХ (рис.3).

Рисунок 3 - ВАХ инвертора, «изменяющего свойства», при переключении режимов ММА и TIG. Также обратите внимание на то, как проценты для управления силой дуги (форсаж дуги) увеличивают силу тока при падении напряжения.

Чтение кривой ВАХ

Чтобы интерпретировать кривую ВАХ, нужно понимать взаимосвязь между длиной дуги и напряжением. Основным фактом процесса дуговой сварки является то, что по мере увеличения длины дуги напряжение увеличивается. По мере уменьшения длины дуги напряжение падает.

Производители разрабатывают сварочные аппараты для сварки таким образом, что, когда оператор меняет длину дуги, сила тока противоположна напряжению. Если оператор уменьшает длину дуги (понижает напряжение), ток увеличивается. Если оператор увеличивает длину дуги (увеличивает напряжение), ток уменьшается. В сочетании с этой информацией, еще одним основным фактом, который операторы должны помнить, является то, что напряжение представляет собой электрическое давление. Давление (напряжение) контролирует высоту и ширину сварного шва, в то время как сила тока контролирует проникновение.

Вооруженные этими знаниями, повторите анализ Рис. 1. Опытные сварщики ММА знают, что «вытягивание длинной дуги» (увеличение напряжения при понижении силы тока) позволяет им создавать плоский широкий бортик с неглубоким проникновением. Длинная дуга также заставляет сварочную ванну быстрее затвердевать, поскольку она снижает общее количество энергии. И наоборот, приближение электрода к соединению (увеличение силы тока при понижении напряжения) создает более узкий шов, более глубокое проникновение и более жидкую (более горячую) сварочную ванну.

По этой причине производители изготавливают сварочные аппараты «только для TIG», так что изменения напряжения не влияют на ток. Как видно на рис. 2, такой аппарат обеспечивает вертикально падающую ВАХ. Он удерживает постоянную силу тока независимо от напряжения (длины дуги), что и привело к провалу Джо во время его испытания на сварку ММА. Джо, возможно, был лучшим в мире сварщиком, но «машина TIG, способная варить ММА» просто не могла правильно реагировать на манипуляции Джо электродом.

Производители обычных сварочных аппаратов TIG/ММА преодолели некоторые из этих ограничений, добавив функцию форсаж дуги (более подробно о ней – ниже). Тем не менее, во многих учебных заведениях есть более старое оборудование TIG без этой функции или, если у них есть современное оборудование, не все понимают, как использовать форсаж дуги. В любом случае, ученики находятся в невыгодном положении, когда учатся сваривать ММА. Кроме того, TIG-специфические аппараты имеют более сложные элементы управления, которые могут запутать начинающих. Наконец, несмотря на то, что многие сварщики работают очень хорошо, они просто не могут победить преимущества и эффективность новых технологий.

Выбор правильного сварочного аппарата

Инверторная технология позволяет производителям создавать сварочные аппараты с «несколькими характерами», с ВАХ как на рис. 3. В принципе, поскольку характер ВАХ контролируется с помощью микропроцессоров и высокоскоростных токовых коммутационных устройств, инвертор может создавать практически любой вид ВАХ. Короче говоря, инверторы могут выполнять все сварочные процессы одинаково хорошо.

Для многих объектов преобразователь постоянного тока CC/CV с выходной мощностью 350 ампер при 60-процентном рабочем цикле отвечает большинству потребностей в сварке. Этот тип устройств (например, инвертор Miller XMT® 350 CC/CV) позволяет обучать студентов сварке электродами (ММА) и сварке TIG в широком спектре применений, а также обучать студентов процессам MIG и сваркой под флюсом. Обратите внимание, что для TIG-специфического обучения и сварки AC TIG на цветных металлах инвертор AC/DC TIG, такой как Dynasty® 350, обеспечивает максимальную гибкость.

Miller обычно рекомендует инверторы, потому что они обеспечивают школам несколько преимуществ:

· Это тип технологии сварки, которую принимает индустрия, поэтому имеет смысл обучать студентов оборудованию, которое они будут использовать профессионально.

· Инверторы составляют примерно одну пятую размера и веса обычных сварочных аппаратов, они занимают очень мало места, что немаловажно.

· Некоторые инверторы предлагают возможность подключения к одно- или трехфазному питанию в широких диапазонах первичного напряжения (например, от 115 до 460 или от 190 до 630 В переменного тока). Кроме того, инверторы потребляют ток значительно меньшей величины, позволяя подключать больше сварщиков к питанию.

Самое главное, инвертор предлагает расширенные средства управления дугой, которые позволяют учащимся быстрее освоиться. Инвертор может сделать хорошего сварщика из среднего ученика, позволяя отличным студентам выявить свой полный потенциал.

Расширенное управление дугой

Для обеспечения оператора дополнительным управлением дугой, продвинутые сварочные аппараты постоянного тока предлагают функцию контроля форсажа дуги. Эта функция позволяет операторам адаптировать форму ВАХ для лучшего соответствия различным конфигурациям стыков и типам электродов, и она может создавать дугу, которую опытные операторы описывают как «мягкую и эластичную» или «жесткую и направляющую».

Рисунок 4 – Увеличение силы дуги облегчает для этого сварщика труб хорошее проникновение на открытом корневом проходе с электродом E6010.

При нормальных условиях сварки электродом и длине дуги ее напряжение составляет примерно 20 вольт. Однако некоторые сварочные ситуации требуют более короткой длины дуги, например, когда оператор должен подталкивать стержень в плотный угол или в глубокий скос открытого корневого соединения. В этих ситуациях электроды, как известно, склонны «прилипать» (например, напряжение падает настолько низко, что дуга гаснет сама). Управление форсажем дуги преодолевает эту проблему за счет увеличения тока, когда уровни напряжения опускаются ниже примерно 20 вольт (см. Рис.3). Повышение тока увеличивает общую мощность, удерживает сварочную ванну расплавленной, предотвращая прилипание электрода и облегчая работу сварщика (оператора).

Следует помнить, что инверторы могут настраивать сварочный выходной ток тысячи раз в секунду. Таким образом, скорость человеческой руки, толкающей электрод, ничто по сравнению со скоростью микропроцессора! Работа с новейшими современными сварочными аппаратами подобна счету на компьютере в сравнении с обычными счетами.

Для школ и учебных центров, которые хотят преподавать сварку ММА, TIG и MIG*, выбор правильной машины может означать разницу между тем, чтобы помочь студентам стать успешными как можно быстрее или выйти из программы сварки в расстройстве. В целом индустрия отчаянно нуждается в том, чтобы добавить в свои ряды более квалифицированных операторов сварки. Мы обязаны предоставить студентам и стажерам инструменты, которые помогут им добиться успеха.

* Не забывайте о многопроцессных сварочных аппаратах CC/CV, которые обеспечивают питание для ММА, TIG, MIG, флюса и воздушной дуги.

Рисунок 5 – Об авторе. После ухода из военно-морского флота США, где он работал по контракту на подводной лодке, Нил Борхерт присоединился к Miller Electric Mfg. Co. в 1977 году и 12 лет проработал в качестве инструктора. Сегодня, будучи менеджером по развитию бизнеса, он широко работает со школами и учебными заведениями.

Настройка дуги

У каждого сварщика есть свои представления о том, как настраивать форсаж дуги, который регулируется ручкой на передней панели машины. Некоторые общие рекомендации заключаются в следующем:

Для открытых корневых швов на пластине или трубе обычно выбирается электрод XX10 (6010) или XX11 (6011) для первого прохода. Во время этого прохода оператор пытается достичь полного проникновения. Путем добавления управления дугой, обычно к верхнему краю шкалы (скажем, 5 или 6 из 10), оператор может управлять силой тока (пробиванием) по длине дуги.

Для более глубокого проникновения просто уменьшите длину дуги, вставив электрод в соединение. В этот момент - и только в этот момент - управление силой дуги активируется и обеспечивает необходимый импульс тока. Повторяем: операторы будут испытывать изменение дуги только тогда, когда они уменьшают длину дуги до точки, где уровни напряжения опускаются ниже 20 вольт на большинстве машин.

Для электродов, не используемых на открытых сварных швах, увеличьте форсаж дуги до того момента, когда электроды не прилипают во время сварки (возможно, 2-5 по шкале от 1 до 10).

Если вы пользуетесь режимом TIG, установите форсаж дуги на ноль или выключите его (если у вас сварочный аппарат с отдельными настройками для TIG и ММА, это не будет иметь никакого значения). Обычно аппарат отключает управление дугой при переключении в режим TIG.

Вольт-амперная характеристика дуги (ВАХ)

Статическая вольт-амперная характеристика дуги показывает зависимость между установившимися значениями тока и напряжения дуги при постоянной ее длине.

Характеристика имеет три области

Первая область I характеризуется резким падением напряжения Uд на дуге с увеличением тока сварки Iсв. Такая характеристика называется падающей и вызвана тем, что при увеличении тока сварки происходит увеличение площади, а следовательно, и электропроводности столба дуги.

Во второй области II характеристики увеличения тока сварки не вызывают изменения напряжения дуги. Характеристика дуги на этом участке называется жесткой. Такое положение характеристики на этом участке происходит за счет увеличения сечения столба дуги, анодного и катодного пятен пропорционально величине сварочного тока. При этом плотность тока и падение напряжения на протяжении всего участка не зависят от изменения тока и остаются почти постоянными.

В третьей области III с увеличением сварочного тока возрастает напряжение на дуге Uд. Такая характеристика называется возрастающей. При работе на этой характеристике плотность тока на электроде увеличивается без увеличения катодного пятна, при этом возрастает сопротивление столба дуги и напряжение на дуге увеличивается.

Род тока при сварке - постоянный или переменный, полярность на постоянном токе может быть прямой (минус от источника на электроде), или обратной (минус от источника присоединяется к детали).

Ток обратной полярности применяют при сварке тонкого металла легкоплавких сплавов, легированных, специальных и высокоуглеродистых сталей, чувствительных к перегреву, при полуавтоматической сварке арматуры и металлоконструкций легированной проволокой сплошного сечения, при сварке электродами с фтористо-кальциевым покрытием.

При сварке на переменном токе полярность электродов и условия существования дуги периодически изменяются в соответствии с частотой тока.

В каждом полупериоде ток и напряжение меняют полярности при переходе синусоиды через нулевое значение. Дуга при этом угасает, температура активных пятен и дугового промежутка снижается. Повторное зажигание дуги в новом полупериоде происходит при повышенном напряжении - пике зажигания, которое выше напряжения на дуге.

Для повышения устойчивости дуги переменного тока добавляют в покрытия электродов и сварочные флюсы такие материалы, как мел, мрамор, полевой шпат и др., содержащие калий, натрий, кальций и другие элементы.

Газы, вводимые в зону горения дуги для защиты расплавленного металла, оказывают влияние на зажигание дуги переменного тока. При сварке с инертными газами (гелий, аргон) зажигание дуги затруднено, но возбужденная дуга горит устойчиво.

При сварке вольфрамовым электродом в среде аргона происходит испарение частиц металла с поверхности сварочной ванны и ближайших холодных зон, вместе с которыми удаляются и окисные пленки, что улучшает условия сварки и качество шва.

Углекислый газ при сварке на переменном токе действует отрицательно, поэтому сварка в углекислом газе применяется преимущественно на постоянном токе обратной полярности.

Источники питания сварочной дуги имеют также свои вольт-амперные характеристики, которые могут быть падающими, жесткими и возрастающими.

Для стабильного горения дуги необходимо, чтобы было равенство между напряжениями и токами дуги (Uд, Iд) и источника питания (Uп, Iп).

Источники питания с падающей и жесткой характеристиками применяют при ручной дуговой сварке, с возрастающей характеристикой - при полуавтоматической сварке, с жесткой и возрастающей - при автоматической сварке под флюсом и для наплавки.

Устойчивое горение сварочной дуги возможно только в том случае, когда источник питания сварочной дуги поддерживает постоянным необходимое напряжение при протекании тока по сварочной цепи.

Работу сварочной цепи и дуги нужно рассматривать при наложении статической вольт-амперной характеристики (ВАХ) сварочной дуги на статическую вольт-амперную характеристику источника питания (называемую также внешней характеристикой источника питания) .

Ручная электросварка обычно сопровождается значительными колебаниями длины дуги. При этом дуга должна гореть устойчиво, а ток дуги не должен сильно изменяться. Также часто требуется увеличить длину дуги, поэтому дуга должна иметь достаточный запас эластичности при удлинении, т. е. не обрываться.

Статическая характеристика сварочной дуги при ручной сварке обычно является жесткой, и отклонение тока при изменении длины дуги зависит только от типа внешней характеристики источника питания. При прочих равных условиях эластичность дуги тем выше, а отклонение тока дуги тем меньше, чем больше наклон внешней характеристики источника питания. Поэтому для ручной электросварки применяются источники питания с падающими внешними характеристиками. Это дает возможность сварщику удлинять дугу, не опасаясь ее обрыва, или уменьшать длину дуги без чрезмерного увеличения тока. Также обеспечиваются высокая устойчивость горения дуги и ее эластичность, стабильный режим сварки, надежное первоначальное и повторное зажигание дуги благодаря повышенному напряжению холостого хода, ограниченный ток короткого замыкания.

Ограничение этого тока имеет большое значение, так как при ручной дуговой сварке происходит переход капли расплавленного металла электрода на изделие, и при этом возможно короткое замыкание.

При больших значениях тока короткого замыкания происходят прожоги металла, прилипание электрода, осыпание покрытия электрода и разбрызгивание расплавленного металла. Обычно значение тока короткого замыкания больше тока дуги в 1,2-1,5 раз.

Основными данными технических характеристик источников питания сварочной дуги являются напряжение холостого хода, номинальный сварочный ток, пределы регулирования сварочного тока.

Напряжение холостого хода источника сварочного тока - напряжение на его зажимах при отсутствии дуги, номинальный сварочный ток - допустимый по условиям нагрева источника питания ток при номинальном напряжении на дуге.

В процессе сварки непрерывно меняются значения тока и напряжения на дуге в зависимости от способа первоначального возбуждения дуги и при горении дуги - характера переноса электродного металла в сварочную ванну.

При сварке капли расплавленного металла замыкают дуговой промежуток, периодически изменяя силу тока и длину дуги, происходит переход от холостого хода к короткому замыканию, затем к горению дуги с образованием капли расплавленного металла, которая вновь замыкает дуговой промежуток. При этом ток возрастает до величины тока короткого замыкания, что приводит к сжатию и перегоранию мостика между каплей и электродом. Напряжение возрастает, дуга вновь возбуждается, и процесс периодически повторяется.

Изменения тока и напряжения на дуге происходят в доли секунды, поэтому источник питания сварочной дуги должен обладать высокими динамическими свойствами, т. е. быстро реагировать на все изменения в дуге.

Вольтамперные характеристики источников питания дуговой сварки

Внешняя характеристика источников питания (сварочного трансформатора, выпрямителя и генератора) – это зависимость напряжения на выходных зажимах от величины тока нагрузки. Зависимость между напряжением и током дуги в установившемся (статическом) режиме называется дуги.

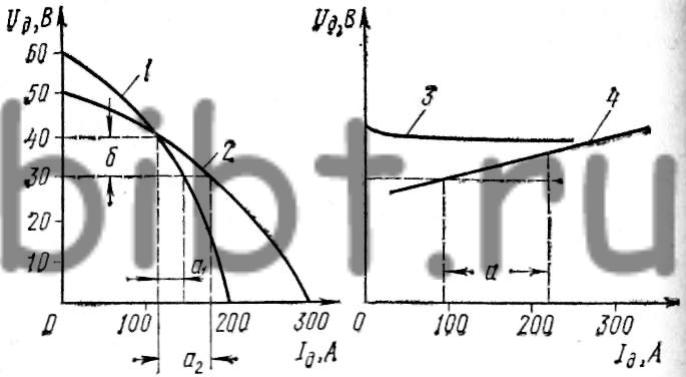

Внешние характеристики источников питания сварочной дуги показаны на рис. 90.

Рис. 90. Внешние характеристики источников питания:

1 – крутопадающая, 2 – пологопадающая, 3 – жесткая, 4 – пологовозрастающая

Длина дуги связана с ее напряжением: чем длиннее сварочная дуга, тем выше напряжение. Чем круче характеристика, тем меньше влияет длина сварочной дуги на сварочный ток. При изменении напряжения на величину δ при крутопадающей характеристике изменение тока равно а 1 , при пологопадающей – а 2 .

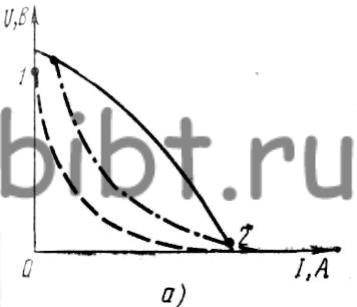

Для обеспечения стабильного горения дуги необходимо, чтобы характеристика сварочной дуги пересекалась с характеристикой источника питания (рис. 91).

Рис. 91. Внешние характеристики источников питания (а) и сварочной дуги (б) (сплошная линия – генератора, штриховая – дуги в момент возбуждения, штрихпунктирная – дуги при горении)

В момент зажигания дуги (рис. 91, а) напряжение падает по кривой от точки 1 до точки 2 – до пересечения с характеристикой генератора, т. е. до положения, когда электрод отводится от поверхности основного металла. При удлинении дуги до 3-5 мм напряжение возрастает по кривой 2-3 (в точке 3 осуществляется устойчивое горение дуги). Обычно ток короткого замыкания превышает рабочий ток, но не более чем в 1,5 раза. Время восстановления напряжения после короткого замыкания до напряжения дуги не должно превышать 0,05 с.

На рис. 91, б показаны падающие характеристики 1 и 2 источника питания при жесткой характеристике дуги 3, наиболее приемлемой при ручной дуговой сварке.

Напряжение холостого хода (без нагрузки в сварочной цепи) при падающих внешних характеристиках всегда больше рабочего напряжения дуги, что способствует значительному облегчению первоначального и повторного зажигания дуги. Напряжение холостого хода не должно превышать 75 В при номинальном рабочем напряжении 30 В. Для постоянного тока напряжение зажигания должно быть не менее 30-35 В, а для переменного тока 50-55 В. Согласно ГOCT 7012-77E для трансформаторов, рассчитанных на сварочный ток 2000 А, напряжение холостого хода не должно превышать 80 В.

Повышение напряжения холостого хода источника переменного тока приводит к снижению косинуса «фи». Иначе говоря, увеличение напряжения холостого хода снижает коэффициент полезного действия источника питания.

Источник питания для ручной дуговой сварки плавящимся электродом и автоматической сварки под флюсом должен иметь падающую внешнюю характеристику. Жесткая характеристика источников питания (см. рис. 90, кривая 3) необходима при выполнении сварки в защитных газах (аргоне, углекислом газе, гелии) и некоторыми видами порошковых проволок, например СП-2. Для сварки в защитных газах применяются также источники питания с полого-возрастающими внешними характеристиками (см. рис. 90, кривая 4).

Род тока при сварке – постоянный или переменный, полярность на постоянном токе может быть прямой (минус от источника на электроде), или обратной (минус от источника присоединяется к детали).

В каждом полупериоде ток и напряжение меняют полярности при переходе синусоиды через нулевое значение. Дуга при этом угасает, температура активных пятен и дугового промежутка снижается. Повторное зажигание дуги в новом полупериоде происходит при повышенном напряжении – пике зажигания, которое выше напряжения на дуге.

Источники питания с падающей и жесткой характеристиками применяют при ручной дуговой сварке, с возрастающей характеристикой – при полуавтоматической сварке, с жесткой и возрастающей – при автоматической сварке под флюсом и для наплавки.

Напряжение холостого хода источника сварочного тока – напряжение на его зажимах при отсутствии дуги, номинальный сварочный ток – допустимый по условиям нагрева источника питания ток при номинальном напряжении на дуге.

В процессе сварки непрерывно меняются значения тока и напряжения на дуге в зависимости от способа первоначального возбуждения дуги и при горении дуги – характера переноса электродного металла в сварочную ванну.

Источники тока для питания сварочной дуги должны иметь специальную сварочную внешнюю характеристику.

Внешней характеристикой источника питания (ВАХ) называется зависимость между напряжением на его выходных клеммах и током в сварочной цепи.

Внешние характеристики (рис.2.) могут быть следующих основных видов: крутопадающая1, пологопадающая 2, жесткая 3, возрастающая4.

Рис.2. Основные типы внешних характеристик источников питания для дуговой сварки: 1 – крутопадающая, 2 – пологопадающая, 3 – жесткая, 4 – возрастающая

Источник тока с соответствующей внешней характеристикой выбирают в зависимости от вольтамперной характеристики дуги (рис. 1).

Участки1и 2 ВАХ (рис. 1) соответствуют режимам сварки, применяемым при ручной сварке плавящимся покрытым электродом, а также неплавящимся электродом в среде защитных газов.

Механизированная сварка под флюсом соответствует2 области (рис. 1) и частично захватывает 3область (рис. 1) при использовании тонких электродных проволоки повышенной плотности тока, сварка плавящимся электродом в защитных газах соответствует3 области ВАХ (рис.1). Для питания дуги с падающей или жесткой ВАХ применяют источники питания с падающей или пологопадающей внешней характеристикой.

Для питания дуги с возрастающей ВАХ применяют источники тока с жесткой или возрастающей внешней характеристикой.

Для питания сварочной дуги применяют источники переменного тока (сварочные трансформаторы) и источник постоянного тока – сварочные генераторы с приводом от электродвигателя (сварочные преобразователи), сварочные генераторы с приводом от двигателя внутренне го сгорания (сварочные агрегаты) и полупроводниковые сварочные выпрямители.

Сварочные трансформаторы благодаря своим технико-экономическим показателям имеют преимущества по сравнению с источниками постоянного тока. Они проще в эксплуатации, долговечнее, обладают более высоким к.п.д.

Источники постоянного тока предпочтительнее в технологическом отношении: при их применении повышается устойчивость горения дуги, улучшаются условия сварки в различных пространственных положениях и др.

Основные технические показатели источников питания сварочной дуги: внешняя характеристика, напряжение холостого хода, относительная продолжительность работы (ПР) и относительная продолжительность включения (ПВ) в прерывистом режиме.

Величина ПРопределяется как отношение продолжительности рабочего периода источника питания к длительности полного цикла работы и выражается в процентах:

tр– непрерывная работа под нагрузкой (сварка);

tц– длительность полного цикла (сварка + пауза).

Оптимальная величина ПРпринята 60 %.

Различие между ПР и ПВсостоит в том, что в первом случае источники питания во время паузы не отключаются от сети и при разомкнутой сварочной цепи работают на холостом ходу, а во втором случае источники полностью отключаются от сети, что имеет место при механизированной сварке.

Устойчивое горение дуги возможно при условии пересечения ее статической характеристики с внешней характеристикой источника, т.е. когда Uдуги = Uист .

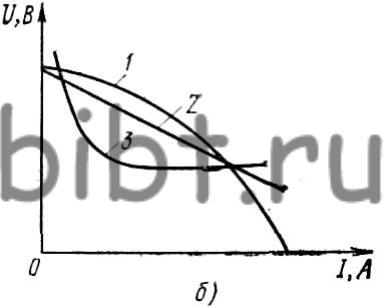

На (рис. 3) показана крутопадающая внешняя характеристика источника питания и пересекающие ее статические характеристики сварочной дуги различной длины. Точки пересечения характеризуют устойчивое горение дуги, т.к. Uдуги = Uист . так для сварочной дуги длиной lд = 5 мм устойчивое горение будет обеспечено при сварочном токе Iсв = 145 А и Uист = 25 В .В случае увеличения сварочного тока до

Iсв =160 А напряжение источника, как видно из графика, станет Uист = 18 В меньше напряжения дуги, условие Uдуги = Uист не выполняется, однако при таком токе устойчивой будет дуга длиной lд = 3 мм.

Из (рис.3) видно, что диапазон регулирования устойчивого режима сварки (тока

и напряжения) для изменения длины дуги от 7 до 1 мм составляет для Iсв = 130…170А, для напряжения U = 33…8 В.

Другим показателем работы источника сварочного тока является продолжительность работы (ПР) или продолжительность включения (ПВ). Эти величины характеризуют повторно-кратковременный режим работы, на который рассчитаны источники

Рис.3 Вольтамперные характеристики сварочной дуги

Электрическая сварочная дуга при сварке покрытыми электродами является видом нагрузки, который отличается от других потребителей электроэнергии:

Ø для зажигания дуги нужно напряжение, значительно выше, чем для поддержания ее горения;

Ø дуга горит с перерывами, во время которых электрическая цепь или разрывается, или происходит короткое замыкание;

Ø во время горения дуги с изменением ее длины lд(в пределах 0. 20 мм ) изменяется сопротивление, что приводит к изменению напряжения Uд (в пределах 20. 40 В) и силы сварочного тока Iсв;

Ø при коротком замыкании (в моменты зажигания дуги и перехода капли расплавленного металла на изделие) напряжение между электродом и изделием падает до нуля.

Эти особенности дуги обусловливают такие требования к источникам питания (для ручной дуговой сварки):

1. Напряжение холостого хода должно быть в два-три раза выше напряжения дуги. Это необходимо для легкого зажигания дуги, в то же время оно должно быть безопасным для сварщика при условии выполнения им необходимых правил. Госстандарт устанавливает максимальное напряжение холостого хода Uх.хне более 80В – для источников питания переменного тока и 90 В – для и.п. постоянного тока.

2. Необходимо, чтобы сила тока при коротком замыкании Iкз была ограничена. Нормальный процесс дуговой сварки обеспечивается, если

Iкз / Iсв = 1,1. 1,5 (в некоторых случаях – 2)

3. Изменения напряжения дуги, происходящих в результате изменения ее длины, не должны вызывать существенного изменения силы сварочного тока, а следовательно, изменения теплового режима сварки (необходимо, чтобы источник питания имел специальную форму внешней характеристики).

4. Время восстановления напряжения от 0 до 25 Впосле короткого замыкания не должно превышать 0,05 с, что обеспечивает устойчивость дуги.

5. Необходимо, чтобы источник питания имел устройство для регулирования силы сварочного тока. Пределы регулирования тока должны быть 30 . 130% от номинального сварочного тока. Это необходимо для того, чтобы от одного источника питания можно было сваривать электродами различных диаметров. Всем указанным требованиям отвечают источники питания с крутопадающей внешней вольтамперной характеристикой (ВВАХ).

Аргон — температура, состояния, сварка

Сварка аргоном – выражение общепринятое, но принципиально неправильное. Аргоном никто ничего не варит, на то он и нейтральный газ. А вот сварка в аргоне, то есть в аргоновом облаке, является одной из самых эффективных современных методов работы с металлами. С аргоном варят сложные современные сплавы самого разного назначения.

Коэффициенты перевода объема и массы аргона при Т=15°С и Р=0,1 МПа

Основные свойства дугового разряда

В процессе работы, для того, чтобы возбудить дуговой разряд, производится кратковременное касание заготовки электродом, то есть, создание короткого замыкания с последующим разрывом металлического контакта и установлением требуемого воздушного зазора. Таким способом выбирается оптимальная длина сварочной дуги.

При очень коротком разряде электрод может прилипать к заготовке, плавление происходит чересчур интенсивно, что может привести к образованию наплывов. Длинная дуга отличается неустойчивостью горения и недостаточно высокой температурой в зоне сварки.

Неустойчивость и видимое искривление формы сварочной дуги часто можно наблюдать при работе промышленных сварочных агрегатов с достаточно массивными деталями. Это явление называется магнитным дутьем.

Суть его заключается в том, что сварочный ток дуги создает некоторое магнитное поле, которое взаимодействует с магнитным полем, создаваемым током, протекающим через массивную заготовку.

То есть, отклонение дуги вызывается магнитными силами. Дутьем процесс назван потому, что дуга отклоняется, как будто под воздействием ветра.

Радикальных способов борьбы с этим явлением нет. Для уменьшения влияния магнитного дутья применяют сварку укороченной дугой, а также располагают электрод под определенным углом.

Коэффициенты перевода объема и массы аргона при Т=0°С и Р=0,1 МПа

Классификация видов дуговой аргоновой сварки

Инвертор и аргон для сварочных работ.

Аргонно-дуговая сварка подразделяется на виды по уровню механизации работы:

- Ручной вариант выполняется сварщиком: и перемещение горелки, и подачу сварочной проволоки. В этом методе используются только неплавящиеся вольфрамовые электроды.

- Механизированная или полуавтоматическая: проволока подается машиной, а горелку держит сварщик. Популярнейший пример такого метода – сварка нержавейки полуавтоматом. Механизированная аргонодуговая сварка плавящимся электродом также относится к этой группе способов. Сварка нержавейки полуавтоматом в среде углекислого газа – еще одна новая узко специализированная технология в рамках этого вида сварочных работ.

- Автоматическая аргонодуговая сварка: автомат дистанционно управляется оператором и выполняет перемещение горелки и подачу проволоки. В последнее время все чаще встречаются машины – роботы, не требующие участия даже оператора. Сварка нержавеющих труб в основном производится с помощью роботов. Автоматическая аргонодуговая сварка неплавящимся электродом становится весьма распространенной технологией в промышленности.

Газ в баллоне

Объем баллона, л

Масса газа в баллоне, кг

Объем газа (м3) при Т=15°С, Р=0,1 МПа

Продолжительность разряда

Кроме критериев защищенности, дуговой разряд классифицируется по продолжительности. Существуют процессы, в которых горение дуги происходит в импульсном режиме.

В таких устройствах сварка осуществляется короткими вспышками. За время вспышки, температура успевает возрасти до величины, достаточной для локального расплавления небольшой зоны, в которой образуется точечное соединение.

Большинство же применяемых сварочных технологий использует относительно продолжительное по времени горение дуги. В течение сварочного процесса происходит постоянное перемещение электрода вдоль соединяемых кромок.

Область повышенной температуры, создающая сварочную ванну, перемещается вслед за электродом. После перемещения сварочного электрода, следовательно, и дугового разряда, температура пройденного участка снижается, происходит кристаллизация сварочной ванны и образование прочного сварного шва.

Давление аргона в баллоне при различной температуре окружающей среды

Давление в баллоне, МПа

Инверторная сварка в аргоне

Инверторный способ – самый востребованный вид аргонодуговой технологии. Он применяется и в промышленных целях, и в домашнем обиходе. Инвертор для аргонодуговой сварки – тип аппарата дуговой сварки, который преобразует ток из постоянного в переменный. Дополнительным преимуществом является его способность к адаптации к скачкам напряжения источника электричества.

Инверторный аппарат аргонодуговой сварки компактный, нетяжелый, надежный и прекрасно подходят для сварочных работ где угодно – хоть на производстве, хоть в домашних условиях. Еще одним незаменимым преимуществом инвертора является возможность обучения на нем новичков.

Если говорить в общем, то работать с инвертором по аргону проще и удобнее, чем с другим оборудованием для сварки нержавейки: нужно только двигать горелкой вдоль шва. Если соблюдать все технологические требования, шов получается узким и ровным. Без присадочной проволоки такие швы тоже можно делать, но в этом случае требуется очень плотное соединение краев заготовок.

Этапы ручной аргонодуговой сварки

Для проведения сварки в аргоновой среде используют неплавящиеся электроды. Для работы потребуется:

- источник питания;

- горелка с вольфрамовым электродом;

- газовый баллон с аргоном;

- присадочная проволока.

Схема выполнения сварочных работ с использованием неплавящегося вольфрамового электрода в среде защитного газа изображена на рисунке:

Электрод располагается в держателе горелки и выступает на 2-5 мм вперед.

Его диаметр подбирают, ориентируясь на характер сварного шва и толщину соединяемых металлических деталей. Вокруг держателя электрода расположено сопло для подачи аргона в область сварки в момент проведения работ.

Сварка с поддувом аргона должна проводиться в такой последовательности:

- очистка поверхности зоны сварки;

- приведение горелки в рабочее положение: подача аргона для создания защитного слоя и розжиг дуги;

- процесс выполнения сварного шва.

Тщательную очистку кромочной поверхности соединяемых деталей от загрязнений и окисной пленки необходимо провести перед тем, как приступать к процессу сварки. Для этого используют механический или химический способом очистки с последующим обезжириванием поверхностей.

Затем приводят оборудование в рабочее состояние: подключается источник питания к электросети, к детали, подлежащей сварке, с помощью кнопок управления на горелке подается защитный газ, а сама деталь подключается к «массе». С помощью высокочастотного импульса разжигается дуга. Она будет замыкать цепь между электродом и металлом сварного изделия. Причем газ подается заранее секунд на 20 перед подачей тока для обеспечения защитного слоя.

Важно!Нельзя допускать касания вольфрамового электрода свариваемой поверхности, он должен располагаться на минимальном расстоянии в 2 мм от нее, чтобы создать малую сварочную дугу. В этом случае она обеспечивает максимальное проплавление металла по толщине.

Сразу после разжигания дуги сварщик приступает к созданию сварного шва в зоне, защищенной аргоном. Аргонная сварка проводится так:

Горелкой, находящейся в правой руке, сварщик медленно ведет дугу строго по линии шва, а левой рукой навстречу движению горелки подает присадочную проволоку в зону сварки. Проволока должна всегда располагаться перед горелкой под небольшим углом от 15о до 30о градусов к свариваемой поверхности, а электрод горелки составлять с ней угол около 90о.

Важно!Нельзя допускать резкую подачу присадочной проволоки при выполнении ручных сварочных работ, т. к. это ведет к образованию брызг расплавленного металла и неаккуратной линии шва.

После окончания работы, подача аргона не должна прекращаться сразу, чтобы не допустить окисления еще не остывшего металла шва.

Режимы работы

Одним из главных преимуществ данной технологии является возможность соединять разнородные металлы. Сварочный процесс обеспечивает отличные характеристики шва и дает возможность с высокой точностью поддерживать глубину проплавления, что особенно важно для обработки тонкого изделия при одностороннем доступе к нему. В процессе термического воздействия создается высокая тепловая мощность, которая позволяет увеличить скорость цикла. Кроме того, сварку аргоном с вольфрамовым электродом можно отнести к основным способам соединения алюминиевых и титановых сплавов.

При постоянном использовании технологии аргонодуговой сварки баллоны можно заправлять в компании «Промтехгаз». Здесь вы получите качественный газ, профессиональное обслуживание и объективные цены.

Техника ручной аргонодуговой сварки

Процесс выполнения работ достаточно простой, ему можно научиться самостоятельно. При наличии качественного оборудования для ручной аргонодуговой сварки наложение шва не составит труда даже в бытовых условиях. При сварке в среде аргона ручным методом потребуется соблюдать определенные рекомендации:

- Наложение шва должно проходить исключительно по направленности обрабатываемой комки. Колебательные движения утолщают шов и снижают его прочность.

- Необходимо следить за достаточной скоростью движения дуги. От мастера требуется обеспечить должную глубину провара металла.

- Качественная ручная аргонодуговая сварка неплавящимся электродом зависит от равномерной подачи проволоки и выставления соответствующего режима работы.

Максимально удобно выполнять ручную сварку с помощью инверторного оборудования с механической подачей присадочного материала.

Температурные зоны

Следует заметить, что при любом виде сварки, как плавящимся, так и неплавящимся электродом, столб дуги (его центр) имеет самую высокую температуру – порядка 5000-7000 °C, а иногда и выше.

Зоны наиболее низкой температуры располагаются в одной из активных областей, катодной или анодной. В этих зонах может выделяться 60-70% тепла дуги.

Кроме интенсивного повышения температуры заготовки и сварочного электрода, разряд излучает инфракрасные и ультрафиолетовые волны, способные оказывать вредное влияние на организм сварщика. Это обусловливает необходимость применения защитных мер.

Что касается сварки переменным током, понятие полярности там не существует, так как положение анода и катода изменяется с промышленной частотой 50 колебаний в секунду.

Дуга в этом процессе обладает меньшей устойчивостью по сравнению с постоянным током, ее температура скачет. К преимуществам сварочных процессов на переменном токе, можно отнести только более простое и дешевое оборудование, да еще практически полное отсутствие такого явления, как магнитное дутье, о котором сказано выше.

Вольт-амперная характеристика

На графике представлены кривые зависимости напряжения источника питания от величины сварочного тока, называемые вольт–амперными характеристиками сварочного процесса.

Кривые красного цвета отображают изменение напряжения между электродом и заготовкой в фазах возбуждения сварочной дуги и устойчивого ее горения. Начальные точки кривых соответствуют напряжению холостого хода источника питания.

В момент возбуждения сварщиком дугового разряда, напряжение резко снижается вплоть до того периода, когда параметры дуги стабилизируются, устанавливается значение тока сварки, зависящее от диаметра применяемого электрода, мощности источника питания и установленной длины дуги.

С наступлением этого периода, напряжение и температура дуги стабилизируются, и весь процесс приобретает устойчивый характер.

Режимы сварки в аргоне

Методы сварки – преимущества и недостатки.

К выбору режима подходим с чувством и толком, от него качество шва зависит в высокой степени.

- Ток: направление и полярность. Выбор зависит от свариваемых металлов. Большинство стальных сплавов варятся с полярным постоянным током: технология сварки нержавейки полуавтоматом, например. Или сварка труб из нержавеющей стали. Цветные металлы, алюминий и магний лучше варить с переменным током на обратной полярности.

- Расход аргона зависит от двух факторов: скорости его подачи и условий внешней среды. Если работа проходит вне помещений при сильном, особенно боковом, ветре, то и расход будет значительным.

- Как ни странно, но в аргоновую газовую смесь добавляют кислород – не выше 5%. Дело в том, что кислород в таких малых дозах помогает в очистке от вредных примесей – в реакции с кислородом они попросту сгорают.

Аргонодуговая сварка в домашних условиях

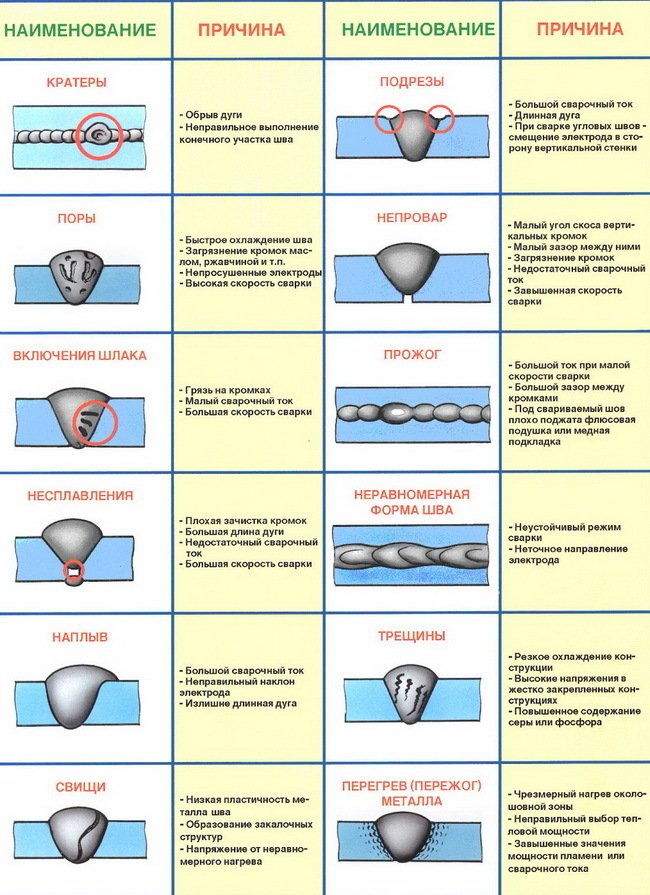

Дефекты сварочных швов.

При всей сложности технологии аргонодуговой сварки по госту со множеством технических условий, ее можно осуществлять и дома. Обязательным условием для этого является инверторный аппарат, который в некоторых случаях можно заменить трансформаторным аппаратом. В дополнение понадобятся баллон с аргоном, редуктор, маска. Все это прекрасно, но покупные аргоновые сварочные аппараты дорогие, а дома чаще всего нужно произвести работу в небольшом объеме.

- Источником тока в домашнем сварочном наборе выступает трансформатор.

- Источником аргона будет баллон с элементами подачи: клапанами и редукторами.

- Осциллятор нужен для поджигания дуги высокочастотным импульсом.

Самодельный аргоновый сварочный аппарат можно сделать с помощью следующих инструментов:

- болгарка, электродрель, сварочный аппарат;

- ножовка по металлу; отвертка, плоскогубцы, гаечные ключи;

- напильник, набор для резьбы, нож, штангенциркуль, микрометр;

- вольтметр, амперметр, тестер, микрометр.

Самодельный источник тока состоит из выпрямителя и сварочного трансформатора, которые можно совместить с осциллятором. Магнитопровод можно взять от старого трансформатора. Начальную обмотку сделать из тонкого медного провода с диаметром не более 0,8мм. Вторичная обмотка выполняется из толстого провода с диаметром не менее 3,5 мм.

Вторым по важности элементом является газовая горелка. Корпус лучше сделать из латуни, сопло – из меди. Прокладку между соплом и корпусом соорудить из резины, стойкой к высоким температурам. Медная трубка для подведения аргона проводится через отверстие в корпусе с плотной запайкой шва. Эта же медная трубка будет служить проводником тока к электроду. Ручка крепится гайками, а изготавливается из эбонита. Штуцер с дросселем на резьбе крепится на конце медной трубки.

Электрод из вольфрама нужно заточить под углом в 45°. Примерная длина электрода 25 – 30 см. Следует отметить, что аргонная технология дома – задача трудоемкая и непростая. Так что решение должно приниматься в формате «стоит ли овчинка выделки». Иными словами, так ли много у вас сварочных дел по дому, чтобы заняться сборкой самодельной системы аргонодуговой сварки? Сварочные аппараты для ручной дуговой сварки в продаже есть, с самым широким ценовым диапазоном.

Варим в аргоне медь

Медь имеет высокую коррозионную устойчивость, а также чрезвычайно устойчива в агрессивных средах. Для работы с ней лучше использовать аргон высшего сорта или его смесь с гелием при условии большей доли аргона. Электроды – вольфрамовые, допускаются как плавящиеся, так и неплавящиеся, ток постоянный.

Если медные заготовки толще 4-х мм, необходим предварительный нагрев до 800°С. В качестве присадочной проволоки используются прутки из меди или медно-никелевого сплава. Дуга в медной сварке отличается отличной устойчивостью.

Медь обладает высокой теплопроводностью, поэтому кромки металла нужно обязательно разделывать. При толщине не выше 12 мм будет достаточно односторонней разделки, для более толстых кромок нужна двусторонняя обработка.

Кол-во блоков: 25 | Общее кол-во символов: 29341

Количество использованных доноров: 8

Информация по каждому донору:

Вольтамперные характеристики сварочных источников питания

Соответствие выбранного источника питания

| Вольтамперная характеристика дуги | Внешняя вольтамперная характеристика источника питания | |||

| Крутопадающая | Пологопадающая | Жесткая | Возрастающая | |

| Падающая | соответствует | соответствует | не соответствует | не соответствует |

| Жесткая | соответствует | соответствует | не соответствует | не соответствует |

| Возрастающая | не соответствует | не соответствует | соответствует | соответствует |

Статической вольтамперной характеристикой дуги называют зависимость электрического напряжения от тока при постоянной длине дуги.

Напряжение дуги при малых плотностях тока в электроде падает при увеличении тока (падающая статическая характеристика), далее при увеличении плотности тока в определенном интервале остается практически постоянным (жесткая характеристика), а затем увеличивается с ростом тока в дуге (возрастающая характеристика).

Падение напряжения с ростом тока наблюдается только при малых токах (порядка до 50 А) и может быть отнесено за счет улучшения условий термической ионизации. После возбуждения дуги возникает большее число носителей заряда, проводимость столба дуги увеличивается и ток возрастает при уменьшении напряжения.

Дальнейшее увеличение тока приводит к росту поперечного сечения столба дуги без изменения его проводимости, поэтому напряжение на дуге остается практически постоянным.

Внешней вольтамперной характеристикой источника питания дуги называется зависимость напряжения источника питания (Uип) от величины сварочного тока (Iсв).

Источники питания дуги имеют следующие виды внешних характеристик: крутопадающую, пологопадающую, жесткую и возрастающую. Крутопадающая характеристика применяется для ручной дуговой сварки покрытыми электродами, пологопадающая и особенно жесткая – для механизированной сварки плавящимся электродом с постоянной скоростью подачи сварочной проволоки в зону дуги, возрастающая – для механизированной сварки под флюсом.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: При сдаче лабораторной работы, студент делает вид, что все знает; преподаватель делает вид, что верит ему. 9399 – | 7311 – или читать все.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Читайте также: