Восстановление сваркой чугунных деталей

Обновлено: 14.05.2024

Сварка чугунных деталей трудный процесс, обусловленный химическим составом чугуна, его структурой и особыми механическими свойствами.

По химическому составу чугун — сплав железа с углеродом, содержащий некоторое количество кремния, марганца, фосфора, серы и других примесей. Обычно в чугуне содержится от 2 до 3,6% углерода.

Механические свойства чугуна во многом зависят от того, в каком виде находится углерод. Если большая часть углерода содержится в связанном состоянии в виде цементита (Fe3C), то такой чугун имеет более светлый цвет, очень тверд, хрупок и не поддается механической обработке. Его часто называют белым, он почти не применяется для изготовления деталей. Наиболее широкое применение получил серый чугун. В нем большая часть углерода находится в структурно-свободном состоянии, в виде пластинчатых включений графита. Серый чугун, достаточно мягок, легко поддается обработке.

При быстром охлаждении серого чугуна, расплавленного или нагретого до температуры выше 750 °C, графит легко переходит в цементит (т. е. чугун отбеливается) и, кроме того, образуется закаленная структура в виде мартенсита и троостита. Относительное удлинение чугуна на разрыв практически равно нулю, поэтому при неравномерном нагреве или остывании почти всегда возникают большие внутренние напряжения и трещины.

В расплавленном состоянии чугун жидкотекуч и мгновенно переходит из жидкого состояния в твердое, минуя пластическое. Все эти свойства чугуна в большой степени затрудняют его сварку. Хуже всего поддается сварке чугун с крупными включениями графита и лучше сваривается чугун перлитного типа с мелким пластинчатым или сфероидальным графитом.

Трудность работы с чугуном вызвала появление различных способов его сварки. Твердо рекомендовать какой-либо из них для сварки определенных деталей весьма затруднительно, так как чугун одной и той же марки может иметь различную структуру. Более того, даже у одной корпусной детали со стенками различной толщины может быть различная структура чугуна. Способы сварки чугунных деталей можно разделить на два вида: горячую и холодную сварку.

Горячая сварка чугуна заключается в том, что деталь предварительно подогревают, а после сварки медленно охлаждают. Температура подогрева зависит от массы и формы детали, но не должна превышать 650 °C. Более высокий нагрев вызовет рост графитовых зерен, а при нагреве свыше 750 °C происходят уже химические и структурные изменения. Скорость охлаждения от начала затвердевания наплавленного металла до 600 °C должна быть не более 4 °C в секунду. При большей скорости охлаждения ухудшается процесс графитизации и происходит отбеливание чугуна. Мелкие детали подогревают до температуры 150—200 °C. Для подогрева деталей используют горн, электрические печи или индукционные аппараты (нагрев током промышленной частоты).

Холодная сварка чугуна находит все большее применение. Она выполняется различными способами и с использованием специальных электродов.

Сварка чугуна стальными электродами

Сварка чугуна электродами для сталей — наиболее доступный способ сварки. Однако в большинстве случаев он дает очень низкое качество сварного соединения и, как правило, сиюминутную выгоду. Наплавленная сталь плохо сцепляется с чугуном из-за разной усадки. В зоне плавления она обогащается углеродом, становится хрупкой, податливой закалке и дает при остывании трещины.

При сварке стальными электродами вследствие проплавления чугуна содержание углерода в металле шва очень велико (1,1—1,8%). Металл валика, наплавленного на чугун, представляет собой закаленную высокоуглеродистую сталь со значительным содержанием кремния, марганца, а иногда фосфора, серы и других загрязнений, перешедших из чугуна. Это способствует образованию в шве трещин. Быстрое охлаждения, имеющее место при холодной сварке, приводит к значительному повышению твердости наплавленного металла и металла зоны термического влияния, где чугун приобретает структуру белого чугуна, характеризующуюся твердостью и хрупкостью. Между наплавленным валиком и основным металлом образуется полоса отбеленного чугуна шириной около 1 мм и затем более широкая полоса закаленного чугуна. Место сварки, выполненное стальными электродами, не поддается обработке режущим инструментом. В металле шва зачастую появляются поры из-за повышенного содержания газов в чугуне. Образование трещин и пор значительно снижает прочность и плотность сварного соединения. Многослойная наплавка в значительной степени устраняет эти недостатки.

Уже третий наплавленный слой становится исходным материалом электрода. Преимущества многослойной наплавки чугуна стальными электродами были использованы при разработке способа холодной сварки чугуна отжигающими валиками.

Вдоль трещины чугунной детали разделывают кромки, получая V-образный профиль трещины, и по обе стороны снимают литейную корку на расстоянии, примерно равном ширине разделки. На первый сварочный валик длиной 40—50 мм сразу же накладывают второй, отжигающий валик. При наложении второго валика первый больше прогревается и затем остывает с меньшей скоростью. Значительная часть цементита распадается, выделяется графит, а закаленная часть шва частично отпускается и нормализуется. Верхний (отжигающий) валик уже меньше подвержен закалке, в результате чего резко снижается твердость всего шва и частично снимаются остаточные напряжения, возникающие при сварке.

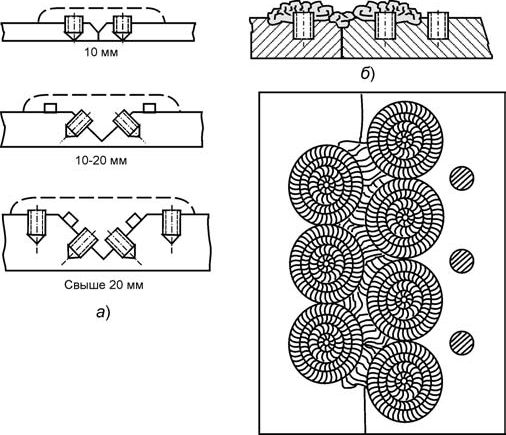

Для улучшения качества сварного соединения применяют электроды малого диаметра и пониженную силу тока, чтобы уменьшить тепловое воздействие дуги на чугун. Сварку ведут короткими участками, вразброс, стараясь как можно меньше проплавлять чугун. С целью усиления связи наплавленного металла с чугуном при сварке сильно нагруженных деталей (корпуса коробок передач, корпуса трансмиссий тракторов и т. п.) на разделанных кромках трещины часто ставят в шахматном порядке на резьбе упрочняющие стальные шпильки (рис. 1). Диаметр и число шпилек устанавливаются в зависимости от толщины стенок детали и длины трещины. Рекомендуется принимать диаметр шпилек d = (0,15—0,2)S, где S — толщина стенки, но не менее диаметра электрода. Расстояние между шпильками берут равным (4—6)d, глубина посадки — 2d, расстояние от кромок — не менее (1,5—2)d. Выступающую часть шпилек обваривают по периметру, а затем наплавляют весь шов.

Процесс сварки начинается с обварки шпилек кольцевыми швами. Обварка должна вестись вразброс с целью избежания сильного местного перегрева детали. После обварки всех шпилек накладывают кольцевые швы, пока вся поверхность завариваемого участка не будет покрыта слоем наплавленного металла. Крайние ряды шпилек обваривают лишь после того, как весь участок будет полностью заварен. Для обварки шпилек и нанесения облицовочного слоя следует применять электроды малого диаметра (3,0—3,5 мм), для окончательной заварки трещины можно использовать электроды диаметром от 4 до 6 мм.

Рис. 1. Сварка чугуна с применением упрочняющих шпилек: а — установка шпилек; б — обварка шпилек

В связи с тем, что прочность металла, наплавленного стальными электродами, примерно в два раза выше прочности чугуна, толщина наплавленного металла должна составлять примерно 50% от толщины стенки детали в месте сварки. Излишнее количество наплавленного металла нежелательно, так как при этом увеличиваются усадочные напряжения, и появляется опасность образования трещин.

Чрезмерный нагрев детали при сварке приводит к образованию трещин в зоне термического влияния. Поэтому при сварке не следует допускать нагрев свариваемой детали выше 40—50 °C на расстоянии 100 мм от шва.

Первые слои в разделке трещины или обварку упрочняющих шпилек выполняют электродами ЦЧ-4, а все последующие — электродами типа УОНИ-13/55 или другими электродами со стержнем из низкоуглеродистой стали. Во втористокальциевое покрытие электродов ЦЧ-4 введены элементы, активно вступающие в механическое соединение с углеродом свариваемого металла и образующие устойчивые карбиды, нерастворимые в железе. В результате этого достигается достаточно прочное соединение наплавляемого шва с чугуном.

Восстановление чугунных деталей способом отжигающих валиков в сочетании установки упрочняющих шпилек, скоб и других связей дает удовлетворительные результаты, но он трудоемок, сравнительно малопроизводителен, требует большого расхода электродного материала. Разработаны и успешно применяются для сварки чугуна железо-никелевые электроды.

Сварка чугуна электродами на основе никеля

Сварка чугуна электродами на основе никеля дает достаточно высокую прочность. При этой сварке отсутствуют трещины, а наплавленный металл хорошо поддается обработке. Это объясняется тем, что никель неограниченно растворяется в железе, а никелевый аустенит содержит много углерода без образования карбидов. Металл наплавленный электродами ОЗЖН-1 содержит до 48% никеля. Электроды предназначены для холодной сварки серого и высокопрочного чугуна. Они рекомендуются для устранения дефектов в чугунных головках блоков, в блоках двигателей и других ответственных деталях.

В настоящее время широкое применение получают электроды с содержанием никеля более 90%, ОЗЧ-3, ОЗЧ-4. Однако такие электроды очень дороги.

Сварка чугуна электродами на основе меди

Сварка электродами на основе меди применяется во всех случаях, когда не требуется высокая прочность сварного шва. Медь, как и никель, не образует соединений с углеродом, но она практически не растворяется в железе. Поэтому наплавленный шов не однороден, в медной основе расположены включения высокоуглеродистой железной фазы повышенной твердости.

Медно-железные электроды ОЗЧ-2, ОЗЧ-6 изготавливают из медного стержня с фтористо-кальциевым покрытием, в которое добавляют 50% железного порошка. Эти электроды применяют для заварки трещин в водяных рубашках блоков двигателей, головках блока и т. п. Трещину засверливают по концам и разделывают под углом 70—90° на 2/3 толщины детали. Края трещины тщательно зачищают, так как следы ржавчины, масла и прочих загрязнений вызывают пористость шва. Сварку ведут короткой дугой на постоянном токе обратной полярности с перерывами для охлаждения детали до температуры 50—60 °C. Для получения более плотного шва участки в 40—60 мм сразу после сварки проковывают. Слой наплавленный электродами ОЗЧ, представляет собой медь, насыщенную железом с вкраплением закаленной стали большой твердости. По границе шва отдельными участками располагаются зоны отбеливания. Несмотря на достаточно высокую твердость, шов можно обрабатывать твердосплавным инструментом. Медно-никелевые электроды МНЧ-2 представляют собой стержни из монель-металла (28% меди, 2,5% железа, 1,5% марганца, остальное никель). Никель этих электродов не образует соединений с углеродом, поэтому наплавленный шов получается с малой твердостью, зона отбеленного чугуна почти отсутствует, зона закаленного чугуна имеет невысокую твердость, которая может быть легко снижена небольшим отпуском. Кроме того, в шве образуется меньше пор и трещин, его легче обрабатывать, но прочность его получается низкой. Поэтому медно-никелевые электроды часто применяют в сочетании с медно-железными электродами. Первый и последний слой наносят медно-никелевыми электродами (чтобы в первом слое обеспечить плотность, а в последнем — улучшить обработку), остальное заплавляют медно-железными электродами. Наплавку медно-никелевыми электродами ведут также, как и медно-железными электродами.

Для холодной сварки и наплавки чугуна (т. е. сварки и наплавки, выполняемых без предварительного подогрева) специальными электродами, характерно проведение процесса с минимальным тепловложением короткими валиками протяженностью 25—60 мм с охлаждением каждого наложенного валика на воздухе до температуры не более 60 °C. Иногда рекомендуется проковка каждого валика легкими ударами молотка.

Сварочные напряжения, возникающие в конструкции в результате нагрева, могут быть сняты почти полностью, если в шве и зоне термического влияния создать дополнительные пластические деформации. Этого можно достичь проковкой швов. Проковку проводят в процессе остывания металла при температурах 450 °C и выше либо от 150 °C и ниже. В интервале температур 400—200 °C в связи с пониженной пластичностью металла при его проковке возможно образование надрывов. Специальный нагрев сварного соединения для выполнения проковки, как правило, не требуется. Удары наносят вручную молотком массой 0,6—1,2 кг с закругленным бойком или пневматическим молотком с небольшим усилием доизменения рисунка шва. При многослойной сварке проковывают каждый слой, за исключением первого, в котором от удара могут возникнуть трещины и облицовочного. Этот прием весьма эффективен для снятия напряжений при заварке трещин и замыкающих швов в жестких контурах деталей и узлов из конструкционных сталей и чугуна.

Проковка сварного соединения способствует также повышению усталостной прочности конструкции.

Восстановление сваркой чугунных деталей

Восстановление деталей электродуговой сваркой и наплавкой

При восстановлении деталей ручную электродуговую сварку применяют для заварки трещин, приварки обломанных частей и заплат на пробоины, заплавки изношенных отверстий, наращивания изношенных кулачков и зубьев, а также для устранения повреждений в деталях из алюминиевых сплавов, чугуна и стали.

При ручной электродуговой сварке больше, чем при любом другом процессе, применяемом при восстановлении деталей, качество и производительность процесса зависят от квалификации сварщика, его умения правильно выбрать марку и диаметр электрода, режим сварки, приемы манипулирования концом электрода.

Газовую сварку используют при ремонте кабин и облицовки, а также для заплавки изношенных отверстий, наращивания обломанных ушков. Она основана на использовании теплоты, выделяющейся при сгорании ацетилена или других горючих газов в смеси с кислородом.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При восстановлении деталей чаще всего в качестве горючего газа применяют ацетилен. Температура ацетилено-кислородного пламени в самой его горячей точке 3000—3150° С. При газовой сварке скорость нагрева и расплавления металла значительно меньше, чем при дуговой, а зона термического влияния значительно больше, поэтому не рекомендуется применять газовую сварку для устранения повреждений в деталях, изготовленных из чугуна.

Дуговая сварка в среде углекислого газа — один из наиболее эффективных процессов для устранения повреждений в тонколистовых стальных деталях. Она все больше вытесняет газовую и ручную электродуговую сварку при ремонте кабин, кузовов и ответственных металлоконструкций. Этот вид сварки отличается высокой производительностью, хорошим формированием сварного шва, легкостью ведения процесса во всех пространственных положениях, концентрацией теплоты в зоне сварки.

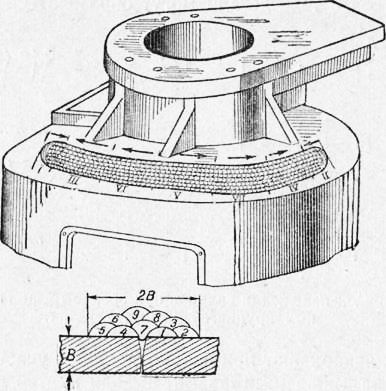

Автоматическая наплавка под слоем флюса (рис. 86) обеспечивает наиболее высокое качество наплавленного металла, так как сварочная дуга и ванна жидкого металла полностью защищены от вредного влияния кислорода воздуха, а медленное охлаждение способствует наиболее полному удалению из наплавленного металла газов и шлаковых включений. При автоматической наплавке заданный режим почти не изменяется.

При наплавке под слоем флюса электрическая сварочная дуга горит в закрытой полости из расплавленного минерального вещества (флюса). Флюс предотвращает разбрызгивание жидкого металла, обеспечивает формирование нормального сварного шва, защищает расплавленный металл от действия кислорода и азота воздуха, влияющих отрицательно на свойства наплавленного металла. Электродная проволока из кассеты к месту наплавки подается автоматической головкой.

Рис. 86. Схема механизированной наплавки под слоем флюса:

1 — источник тока для питания дуги, 2 — оболочка из жидкого флюса, 3 — устройство для подвода флюса, 4 — мундштук, 5 — электродная проволока, 6 — электрическая дуга, 7 — шлаковая корка, 8 — наплавленный слой, 9 — наплавляемая деталь, 10 — скользящий контакт

Применение флюса дало возможность использовать голую (без покрытия) электродную проволоку. Ток к проволоке подведен по скользящему контакту 10 на небольшом расстоянии от дуги, что уменьшило длину электрода, по которому протекает сварочный ток. Плотность тока при этом увеличилась в несколько раз, возросла и производительность наплавки. Питание дуги чаще всего осуществляется током от сварочных генераторов или выпрямителей.

Наплавкой под слоем флюса можно восстанавливать изношенные плоские, цилиндрические, резьбовые и другие поверхности деталей. Цилиндрические поверхности деталей, наплавляемые под слоем флюса, должны иметь наружный диаметр свыше 50 мм, так как на меньших сечениях расплавленный флюс и шлак из-за большого разогрева не успевают затвердевать и стекают с деталей. Механизированной наплавкой под слоем флюса восстанавливают катки, колеса, башмаки, валы, ролики, барабаны и др.

Разновидностями электродуговой наплавки под слоем флюса являются более производительная наплавка ленточным электродом, а также сварка и наплавка порошковой проволокой.

Автоматическая наплавка ленточным электродом производится специальным электродом, изготовленным из металлической ленты холодного проката толщиной 0,4—1,0, шириной 20— 100 мм. Благодаря тому, что при этом способе наплавки сварочная дуга непрерывно перемещается по торцу ширины ленты, проплавление основного металла неглубокое и его доля в наплавленном слое составляет 8—10%. Таким образом, влияние наплавки на структуру и механические свойства основного металла незначительно. Химический состав ленты и марку флюса выбирают в зависимости от назначения наплавки.

Способ обеспечивает высокую производительность работ: за один проход можно наплавить слой толщиной 2—7 мм и шириной, соответствующей ширине ленты.

Недостатки способа: потребности в ленте различной ширины для наплавки разнотипных деталей; невозможность применения наплавки для валов малых диаметров, шлицевых соединений, внутренних отверстий.Полуавтоматическая сварка и наплавка порошковой проволокой — это сравнительно новый процесс в ремонтном производстве. Сущность способа заключается в том, что в качестве электродного материала применяют специальную проволоку, в состав которой наряду с легирующими элементами введены защитные газо- и шлакообразующие вещества, благодаря чему достигается высокая твердость и износостойкость наплавленного металла. Для наплавки порошковой проволокой используют те же автоматы и полуавтоматы, что и для сварки и наплавки сплошными электродными проволоками под слоем флюса. Наплавку порошковой проволокой рекомендуется применять прежде всего для восстановления деталей с большим износом.

При устранении дефектов в корпусных чугунных деталях (трещин, обломов, пробоин) применяют самозащитную проволоку ПАНЧ-11 без подогрева и дополнительной защиты. По сравнению со специальными никелевыми электродами проволока ПАНЧ-11 обладает высокой стойкостью сварных соединений против околошовных трещин. Заваривают трещины самозащитной проволокой ПАНЧ-11 открытой дугой на постоянном токе прямой полярности участками длиной 20—50 мм с проковкой и охлаждением каждого участка до температуры 50° С. Для сварки рекомендуются полуавтоматы ПДПГ-500, ПДГ-300, А-547У, А-825М в комплекте с выпрямителями ВС-300.

При полуавтоматической сварке чугуна самозащитной проволокой ПАНЧ-11 процесс протекает стабильно, без разбрызгивания металла, сварочный шов формируется без подрезов, наплывов и других наружных дефектов. Металл шва имеет высокую обрабатываемость, плотность и прочность. Этот метод находит все большее применение на ремонтных предприятиях, его можно рекомендовать для холодной заварки трещин длиной до 200 мм, обломов, а также обварки заплат у тонкостенных чугунных деталей.

Вибродуговая наплавка — разновидность автоматической электродуговой наплавки. Она ведется колеблющимся электродом, что дает возможность наплавлять металл при низком напряжении источника тока. Благодаря этому образуется минимально возможная сварочная ванна, мелкокапельный переход металла с электрода на деталь. При вибродуговой наплавке получается достаточно хорошее сплавление основного металла с электродным, небольшой нагрев детали и малая по глубине зона термического влияния. Наиболее широкое применение получила вибродуговая наплавка в среде охлаждающей жидкости.

Принципиальная схема установки для вибродуговой наплавки в среде жидкости показана на рис. 87. К установленной в станок изношенной детали с помощью роликов по направляющему мундштуку подается проволока, которая сматывается с барабана. Одновременно с подачей проволоки от вибратора электроду сообщается колебательное движение частотой 50—100 Гц. Установка вибратора позволяет уменьшить мощность дуги, не уменьшая стабильности процесса. От источника постоянного тока через ролики и мундштук к электроду подводится плюс, а к детали через шпиндель станка — минус.

Рис. 87. Схема установки для вибродуговой наплавки в струе жидкости:

1—индуктивность, 2—генератор, 3—трубопровод, 4 — подающие ролики, 5 — барабан для электродной проволоки, 6 — вибратор, 7 — пружины, 8 — шестеренный насос, 9 — бак-отстойник, 10 — деталь с наплавленным слоем, 11 — зона наплавки, 12 — мундштук

В зону наплавки по трубопроводу непрерывной струей подается жидкость. С детали жидкость стекает в поддон станка, откуда попадает в бак-отстойник и далее насосом по трубопроводам снова подается к детали.

Вибродуговым способом могут наплавляться цилиндрические поверхности диаметром от 15 мм и выше, поверхности изношенных отверстий, подвижных и неподвижных соединений; поверхности под обоймы шариковых и роликовых подшипников; шейки валов, работающих в подшипниках скольжения, не испытывающие ударной нагрузки; шейки в местах прессовых посадок. Вибродуговая наплавка нежелательна для профильных поверхностей в виде резьб, мелких шлиц и т. д. Вибродуговую наплавку можно производить также под слоем флюса и в среде защитного газа.

Способ вибродуговой наплавки и сварки различных материалов в потоке воздуха применяют при восстановлении чугунных деталей. Деталь наплавляют с помощью автоматической вибродуговой головки, а для получения плотных и легко обрабатываемых слоев в зону сварки подают атмосферный воздух. С увеличением подачи воздуха наружная пористость наплавляемого металла уменьшается. Наименьшая пористость получается при расходе воздуха свыше 1600—2000 л/ч.

Рис. 89. Полуавтомат А-547У в комплекте с выпрямителем ВС-300:

1 — баллон с углекислым газом, 2 — подогреватель, 3 — редуктор-расходомер, 4 — держатель со шлангом, 5 — подающий механизм, 6 — сварочный выпрямитель, 7 — пульт управления

Наплавленный металл обладает невысокой твердостью, что позволяет производить токарную обработку слоя обычным инструментом. Для наплавки используют установку, состоящую из токарного станка, источника тока (три выпрямителя ВСГ-ЗА) и автоматической вибродуговой головки.

При наплавке в среде углекислого газа сварочная дуга и расплавленный металл защищаются от вредного влияния воздуха струей углекислого газа, специально подаваемого в зону сварки. Электродная проволока из кассеты непрерывно подается в зону сварки с заданной скоростью. Ток к проволоке подводится с помощью мундштука и наконечника, расположенного внутри газовой горелки, которая подает защитный газ в зону сварки.

Рис. 88. Схема процесса наплавки в среде углекислого газа:

1 — горелка, 2 — электродная проволока, 3 — мундштук, 4 — наконечник, 5 — сопло горелки,6 — основной металл, 7 — сварочная дуга, 8 — сварочная ванна, 9 — шов

Электродная проволока плавится под действием теплотыдуги; электродный металл переходит в сварочную ванну и смешивается с расплавленным основным металлом. В результате сплавления электродного и основного металлов образуется наплавленный валик, прочно соединенный с основным металлом.

При наплавке углекислый газ из баллона (рис. 89) проходит через подогреватель газа, осушитель, редуктор и расходомер (ротаметр). При выходе из баллона углекислый газ расширяется и температура его резко падает. Чтобы исключить резкое охлаждение газа и замерзание содержащейся в углекислом газе влаги, его сразу после выхода из баллона пропускают через подогреватель. Затем углекислый газ попадает в осушитель, представляющий собой цилиндр, заполненный веществом, которое поглощает влагу из углекислого газа (сили- кагель, обезвоженный медный купорос или хлористый кальций).

Наплавка в среде углекислого газа имеет ряд преимуществ перед другими методами наплавки: более высокая производительность труда по сравнению с наплавкой под слоем флюса, высокая экономичность процесса, хорошее качество наплавленного металла; возможность наплавки внутренних поверхностей изделий сложной формы и малых диаметров; улучшение условий труда рабочих. Кроме того, отпадает необходимость в применении различных приспособлений для удержания флюса и расплавленного шлака, как при наплавке под слоем флюса, что позволяет повысить автоматизацию процесса. Недостатки способа наплавки в среде углекислого газа: большие потери металла на разбрызгивание, потребность в применении специальных типов проволоки и особых источников питания.

Сущность процесса электроконтактной приварки стальной ленты заключается в приварке к поверхности деталей стальной ленты мощными импульсами электрического тока. В сварочной точке под действием импульса тока расплавляются металлы присадочного материала и детали. Присадочный материал (стальная лента) расплавляется не по всей толщине, а лишь в тонком поверхностном слое, в зоне контакта с деталью. Слой приваривают ко всей изношенной поверхности регулируемыми импульсами тока при вращательном движении детали со скоростью, пропорциональной частоте импульсов, и поступательном перемещении сварочной головки. Схема процесса приварки ленты приведена на рис. 90.

Для приварки ленты применяют установку 011-1-02, которая позволяет восстанавливать наружные и внутренние цилиндрические поверхности деталей. Технологический процесс целесообразно применять при восстановлении шеек валов под подшипники качения, посадочных отверстий стаканов подшипников и других деталей при износе до 0,4 мм.

Изношенную поверхность предварительно шлифуют, удаляя слой металла толщиной 0,15—0,2 мм. После этого деталь подают на установку. Накладывают на подготовленную поверхность мерный отрезок стальной ленты толщиной 0,4—0,8 мм (в зависимости от величины износа), который прижимают сварочными роликами установки. Материал ленты — средне- и высокоуглеродистые стали марок 45, 50, 65Г и др.

Импульсами тока прихватывают ленту в нескольких местах. Перемещая ролики в крайнее положение, переключают установку на рабочий режим и приваривают ленту.

Рис. 90. Схема процесса электроконтактной приварки стальной ленты:

1 — центры, 2 — восстанавливаемая деталь, 3 — ролики, 4 — лента, 5 — трансформатор, 6 — прерыватель тока

Процесс ведут при подаче жидкости (воды), которая охлаждает ролики сварочной головки и одновременно эффективно отводит теплоту от зоны приварки. При этом твердость восстанавливаемой поверхности увеличивается до HRC .55 и более. Этим достигается совмещение технологий нанесения покрытия и термической обработки. Последующую механическую обработку после приварки ленты производят на круглошлифовальных станках.

Использование электроконтактной приварки стальной ленты взамен вибродуговой наплавки позволяет повысить производительность восстановления деталей в 2,5 раза, снизить расход присадочных материалов в 4—5 раз, трудоемкость работ в 2,5 раза и повысить ресурс детали до уровня новой.

Электроконтактную приварку стальной проволоки применяют преимущественно для восстановления резьбы. Проволоку подают во впадину изношенной резьбы и прижимают контактным роликом. После включения тока ее приваривают. Диаметр проволоки подбирают с таким расчетом, чтобы после ее приварки и осадки металл заполнил впадину между витками восстанавливаемой резьбы и при этом оставался припуск на механическую обработку. Наилучшие результаты получаются в том случае, если диаметр присадочной проволоки равен шагу резьбы или больше его на 5—10%.

Восстановление чугунных деталей холодной сваркой стальными электродами

Способ восстановления чугунных деталей сваркой без предварительного подогрева обычными стальными малоуглеродистыми электродами с покрытием в составе 74% мела, 6% канифоли и 20% жидкого стекла демонстрируется на Всесоюзной сельскохозяйственной выставке в мастерской павильона «Усадьба МТС». Он разработан и применен в Ногинской МТС Московской области электросварщиком Л. Е. Вититловым и заведующим мастерской Г. Г. Марковым. Этим способом восстановлено много различных чугунных автотракторных деталей.

Опыт показал, что по этому способу можно восстановить любые чугунные детали независимо от их назначения, веса, толщины, конфигурации и характера трещины или излома, а на границе переходной зоны от шва к основному металлу можно сверлить отверстия и нарезать резьбу.

Свариваемые таким способом детали обладают большой прочностью. Так, на тракторе ДТ-54 № 76, у которого был сварен передний брус, было выработано 4800 га и в месте сварки не было никаких изменений; на тракторе ДТ-54 № 73 был сварен корпус заднего моста. После этого на нем выработали 2480 га.

Восстановление чугунных деталей этим способом дает большую экономию. Так, мастерская Ногинской МТС в 1954 г., затратив на сварку 714 рублей, восстановила деталей на сумму 9850 рублей, сэкономив 9136 рублей. В 1955 г. при затратах в 62 749 рублей экономия достигла 22 464 рубля. Кроме того, было сэкономлено много запасных частей и резко сократились простои машин по техническим причинам. Холодный способ сварки не требует специального оборудования и дорогостоящих материалов.

Подготовка деталей к сварке. Перед сваркой детали необходимо тщательно очистить от грязи, ржавчины и краски. Замасленные детали предварительно промывают или вываривают в горячем растворе каустической соды и обмывают теплой водой.

У деталей с трещинами, не требующих после сварки механической обработки шва, очищают только место сварки. Ширину полосы зачистки с каждой стороны трещины берут равной толщине детали по месту сварки.

Концы замкнутых трещин зачищают в сторону непораженного металла на 5—25 мм.

У деталей с трещинами, требующих после сварки механической обработки или работающих под нагрузкой или тепловым воздействием, по длине трещины делают сквозную двухстороннюю разделку. Ширина разделки кромок на верхней плоскости должна в 2—3 раза превышать толщину детали в месте сварки, а в нижней плоскости (при вершине угла) должна быть 4—10 мм. При этом общий угол скоса кромок составляет примерно 90° и более.

В деталях с трещинами, проходящими по стойке, и с концами, выходящими на обработанную поверхность, разделку производят только на этой поверхности. Если деталь поломана на части или имеет отколы, то в месте излома, проходящего по поверхности, требующей обработки, делают сквозную разделку, а в остальных местах зачистку.

Режим сварки и техника наложения сварных швов. Сварку можно вести как на переменном, так и на постоянном токе, короткими участками, вразброс, от холодного к горячему, чтобы последовательно завариваемые участки находились как можно дальше один от другого. При этом в результате рассредоточения участков деталь нагревается равномерно, а внутренние напряжения и деформации в ней значительно уменьшаются. Дугу возбуждают только на металле, подлежащем расплавлению. Кратер дуги выводят на шов прекращением поступательного движения электрода и медленным удлинением дуги до ее обрыва после заполнения кратера металлом.

Рекомендуются следующие режимы сварки для деталей различной толщины.

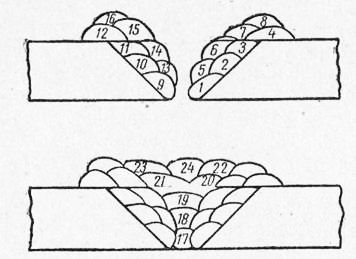

Сварка тонкостенных малогабаритных деталей (толщина стенок 3—5 мм) с замкнутыми, не имеющими выхода на край детали, трещинами. Сварку ведут короткими участками длиной 15—25 мм в зависимости от конфигурации детали (рис. 1).

Чтобы избежать распространения трещины по детали, концы ее с обеих сторон обваривают. Каждый шов выполняют за два прохода. Дугу возбуждают на расстоянии —10 мм от каждого конца трещины, придавая электроду колебательные движения. Перед трещиной делают скобу в виде полумесяца шириной, равной двум толщинам стенки

Рис. 1. Порядок наложения валиков при сварке трещин в тонкостенных малогабаритных деталях.

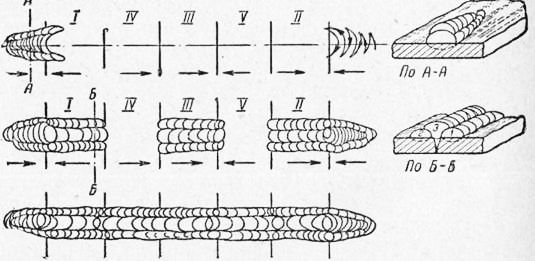

детали. Подготовительный валик отжигают наплавлением на него валика (сечение АА). Затем приступают к заварке самой трещины. Отступив от конца трещины на выбранную длину участка возбуждают дугу и, придавая электроду колебательные движения, наплавляют вдоль трещины подготовительный валик шириной, равной толщине стенки детали. После этого с другой стороны трещины (параллельно ей и подготовительному валику наплавляют подготовительный валик. Завариваемый участок нагревается от дуги электрода докрасна и сохраняет высокую температуру до наложения валика (сечение ББ), связывающего и отжигающего валики. Валик, образуя шов, закрывает трещину и способствует равномерному остыванию и нормальной усадке шва. Также без перерыва заваривают и остальные участки (//, III , IV и V). В начале и в конце завариваемых участков в теле детали могут образоваться микротрещины. Их заваривают при сварке смежных участков последующими замыкающими швами, выводя кратер дуги на валики, положенные на соседнем участке. Затем деталь охлаждают в естественных условиях.

Рис. 2. Порядок наложения валиков при сварке трещин в тонкостенных крупногабаритных деталях.

Если трещина разветвлена и не имеет выходов на край детали, то сначала заваривают способом, изложенным выше, короткие ответвления, а затем основную трещину.

Заварка трещин в тонкостенных крупногабаритных деталях. Как и в предыдущем случае, сначала обваривают концы трещины, а затем короткими участками наплавляют подготовительные валики. Вдоль трещины по обе стороны наплавляют валики, не соединяющие трещину (рис. 2). Каждый валик наплавляют за два прохода (сечение А А). При первом проходе валик наплавляют непосредственно на деталь. Во время второго прохода, следующего без перерыва за первым, металл (валик 2) наплавляют на ранее наложенный валик, который при этом прогревается и отжигается. Затем с другой стороны трещины, параллельно ей и валикам, наплавляют валики. Необходимо следить за тем, чтобы наплавленный при втором проходе металл не соприкасался непосредственно с основным металлом детали. Таким же способом наплавляют валики на всех остальных участках вдоль трещины до полного их соединения и дают им остыть, чтобы температура в месте сварки выравнялась с температурой всей свариваемой детали. При этом происходит свободная усадка наплавленного металла.

Рис. 3. Порядок наложения валиков при заварке трещин в толстостенных крупногабаритных деталях, не требующих последующей механической обработки сварного шва.

Затем на участке на валики наплавляют валик (сечение ББ) так, чтобы он перекрывал первые два и соприкасался с деталью только по линии трещины. После сварки первого участка ему дают остыть, чтобы его температура выравнялась с температурой детали, и только тогда приступают к сварке следующего участка. В том же порядке, вразброс, с перерывами для охлаждения, заваривают участки II, III , IV и V, пока трещина не будет полностью заварена.

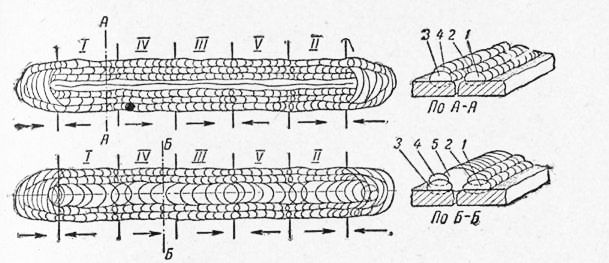

Сварка трещин в толстостенных крупногабаритных деталях (толщина стенок более 10 мм), не требующих механической обработки. Сварку ведут вразброс, участками длиной 25—60 мм (рис. 3). По обе стороны трещины, параллельно ей, наплавляют в один ряд шириной, равной толщине детали по месту сварки, несколько подготовительных валиков. Затем на этот ряд сверху наплавляют валик или несколько отжигающих валиков второго ряда. С другой стороны трещины также наплавляют первый и второй ряды подготовительных валиков. Таким же способом вдоль трещины наплавляют валики на всех остальных участках. Затем дают детали остыть до выравнивания температуры в месте сварки с температурой детали. После этого на подготовительные валики на первом участке наплавляют несколько связывающих валиков, которые закроют трещину. В этом случае сталь сваривается со сталью. Повторные валики подготовительного шва снижают внутренние напряжения, которые могли бы возникнуть на данном участке детали.

Заварив первый участок, дают ему остыть до температуры всей свариваемой детали. Таким же способом, с перерывами для охлаждения, наплавляют по участкам остальные связывающие валики, пока трещина не будет полностью заварена.

Сварка разделанных трещин в тонкостенных и толстостенных деталях, требующих последующей механической обработки или работающих под нагрузкой или тепловым воздействи-е м. Сварку ведут вразброс. Подготовительные швы наплавляют на кромки трещины раздельно (рис. 4), сначала на одну сторону, затем на другую. При этом применяют многослойную сварку с участками длиной 15—25 или 25—60 мм в зависимости от конфигурации и толщины стенок детали. На каждую сторону кромки наплавляют валики одинакового сечения. Валик наплавляют на основной металл в нижней части одного из скосов разделки от края кромки на всю длину участка, не прерывая дуги. Первый валик наплавляют так, чтобы на противоположном скосе разделки можно было наплавлять такой же валик и чтобы между ними остался зазор, равный диаметру электрода для связывания другим валиком. После наплавки первого валика на него сверху наплавляют валик так, чтобы он был частично сплавлен как с основным металлом, так и с валиком. Так же наплавляют на скос разделки валики, образующие первый ряд. Валик первого ряда наплавляют на деталь выше верхней кромки таким же способом. Этот валик предотвращает образование раковины между основным металлом восстанавливаемой чугунной детали и металлом шва, т. е. в зоне перехода. Затем на первый ряд валиков снизу наплавляют второй ряд валиков, отжигающих первый ряд. Каждый валик второго ряда выполняют за один проход электрода. Таким же способом, не ожидая остывания детали, наплавляют и другую сторону разделанной трещины (валики 9—16).

На каждый скос разделки необходимо наносить не менее двух рядов валиков. Количество рядов, наплавляемых на скосы кромки, зависит от толщины детали и ширины разделки трещины. Таким же способом, не ожидая остывания детали, наплавляют валики подготовительных швов на остальных участках и дают им остыть. Затем с наплавленных валиков счищают шлак и в той же последовательности, как наплавлялись скосы, соединяют их центральным связывающим швом. Шов на каждом участке заполняют с перерывом для охлаждения, в два, три и более проходов (17—18, 19—20, 21—26). В этом случае сталь сваривается со сталью, что обеспечивает нормальную усадку шва при остывании свариваемой детали. После сварки каждого участка необходимо выравнять температуру в месте сварки с температурой детали и лишь тогда переходить к сварке остальных участков.

Детали, поломанные на части или имеющие выколы, предварительно собирают и прихватывают, дугой в нескольких местах одним из вышеизложенных способов, а затем сваривают.

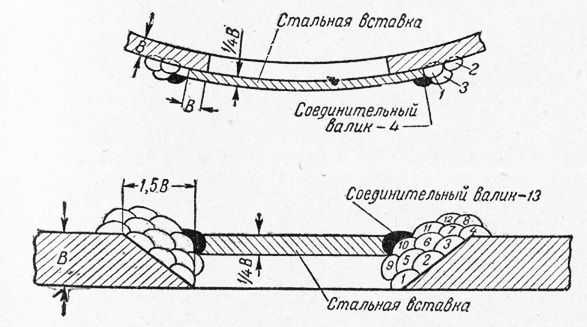

Тонкостенные детали со сквозными пробоинами или с сильно разветвленными трещинами восстанавливают вваркой вставок из мягкой малоуглеродистой стали, предварительно удаляя поврежденное место стенки. Уцелевшие края вокруг пробоины или удаленной стенки предварительно выравниваю», придавая отверстию овальную или круглую форму. Края отверстия можно высверливать на проход с последующей вырубкой кронцмейселем или простой вырубкой. Толщина вставки должна быть равна 1/4 стенки детали в поврежденном месте.

Рис. 4. Порядок наложения валиков при сварке разделанных трещин.

В малонагруженных местах, имеющих пробоины размером 20—30 см2 и. где наплавленные швы не мешают и не требуют после сварки обработки, вставки вваривают внахлестку.

Рис. 5. Вварка заплаты.

Рис. 6. Вварка вставки.

Края вставки должны перекрывать кромки пробоины на ширину не менее чем толщина стенки. Отступая от края пробоины на ширину, равную двум толщинам стенки, очищают место сварки. После этого вокруг пробоины по участкам, вразброс (рис. 5) наплавляют валики подготовительного шва, которым дают остыть до выравнивания температуры в месте сварки с температурой всей детали. Очистив с подготовительного шва шлак, ставят вставку на наружную поверхность завариваемой стенки. В той же последовательности, как наплавлялись подготовительные швы, по участкам с перерывами для охлаждения, одним угловым швом приваривают стальную вставку к подготовительному шву.

У деталей, требующих после заварки пробоины механической обработки или работающих под тепловым воздействием или нагрузкой, вокруг пробоины разделывают кромки на ширину, равную 1—1/2 толщине стенки детали. Затем вдоль кромок по участкам вразброс наплавляют несколько рядов валиков (но не менее трех) подготовительного шва. Вырубленную стальную вставку вваривают так же, как и заплату, внахлестку (рис. 6). После сварки лишний металл снимают.

Сварка, наплавка и заварка чугунных изделий электродами

Сварка, наплавка и заварка чугунных изделий – распространённый способ восстановления габаритных деталей, изношенных вследствие интенсивной эксплуатации. Проблема в том, что данный сплав сваривается плохо, поэтому при несоблюдении технологии в готовых деталях часто наблюдаются трещины.

Как заварить чугун или наплавить чугун электродом? Прежде чем приступить к работам, необходимо решить четыре ключевых вопроса:

1. Определить тип сплава.

2. Тщательно очистить отливку.

3. Установить температуру предварительного нагрева изделия.

4. Выбрать метод сварки или наплавки.

Зачем нужно знать тип чугуна

В практике используются следующие типы чугуна: Белый, серый, ковкий и высокопрочный (последний – в специальных применениях). Свариваемость каждого из этих видов различна.

Как известно, чугун является сплавом железа с углеродом, причём процентное содержание последнего не может быть менее 2…4%. Это придаёт чугуну высокую твёрдость, но и пониженную пластичность. Во время сварки перемежающиеся циклы нагрева и охлаждения вызывают расширение и сжатие металла. Однако чугуны при этом не растягиваются, и не деформируются, а трескаются. Условия такого растрескивания определяются типом чугуна.

Белый чугун. Удерживает углерод в форме карбида железа (цементита), не выделяя его в виде графита. Кристаллическая микроструктура цементита очень твердая и хрупкая, поэтому белый чугун сварке не поддаётся – растрескивание отливки неизбежно при любом нарастании/падении температуры. Единственный способ избежать трещинообразования – подвергнуть сплав длительному отжигу при 900…10500С, в результате чего он преобразуется в ковкий чугун.

Ковкий чугун. Обладает наименьшей хрупкостью, поскольку имеет сфероидальную углеродную микроструктуру.

Серый чугун. Углерод, содержащийся в сплаве, во время литья осаждается в графитовые чешуйки перлитной или ферритной кристаллической матрицы. По пластичности и свариваемости занимает промежуточное положение между ковким и белым чугуном, однако чешуйки графита в сером чугуне могут попасть в сварочную ванну и вызвать охрупчивание металла сварного шва.

Наиболее доступный способ определения типа чугуна – проверить цвет металла на изломе. Белый чугун будет более светлым, из-за повышенного содержания цементита. Впрочем, примерно так же выглядит и ковкий чугун. Поэтому лучше воспользоваться так называемым искровым тестом, который не предусматривает разрушения отливки.

Сущность испытания на искру заключается в том, что кромку изделия, подлежащего сварке или наварке, прикладывают к вращающемуся шлифовальному кругу. При контакте металла с поверхностью инструмента будут образовываться искры. Их цвет, вид и форма позволяет установить, к какому типу чугуна относится изделие. Шлифовку следует производить так, чтобы искровой поток отбрасывался горизонтально и на достаточно тёмный фон.

Для чугунов цвет искр всегда находится в диапазоне от красноватого до соломенно-жёлтого. Искры – очень тонкие и короткие, причём начинаются у шлифовального круга и не разветвляются.

Испытание на искру позволяет не только отличить чугун от, например, стали, но и установитьти п сплава. При одинаковой скорости вращения шлифовального круга и усилии прижима искровой поток от детали, изготовленной из ковкого чугуна, всегда будет длиннее, чем из серого. Причём ширина потока будет меньше, а наиболее мелкие искры окажутся вблизи периферии круга. При тех же условиях испытаний длина и объем искрового потока от белого чугуна будут меньше, чем для серого чугуна.

Простым методом проверки готовности поверхности к сварке чугуна электродами является пробное нанесение сварного шва на металл — при наличии каких-либо примесей шов будет пористым. Такую поверхностный слой необходимо удалить, повторяя процесс до тех пор, пока пористость не исчезнет.

Тепловые процессы при сварке

Сварка чугуна электродом включает три этапа:

• Предварительный нагрев;

• Собственно сварка (или заварка) при минимально необходимом количестве вводимой тепловой энергии;

• Медленное охлаждение.

Обязательность теплового контроля заключается в ограничении теплового расширения. Соответствующее напряжение не возникнет, когда весь объект нагревается и расширяется с одинаковой скоростью, однако оно будет накапливаться при локализации тепла в относительно небольшой зоне термического влияния.

Предварительный подогрев уменьшает температурный градиент между основным телом отливки и её поверхностью, сводя к минимуму растягивающие напряжения, вызванные сваркой. Для сварки чугуна наилучшей стратегией является минимизация подвода тепла — выбор низкотемпературного процесса сварки и сварочных электродов, имеющих низкую температуру плавления.

Важно управлять также и скоростью охлаждения, которая оказывает непосредственное влияние на напряжения, возникающие в сварном шве. Быстрое охлаждение вызывает усадку, в результате чего сварные швы становятся хрупкими и легко растрескиваются. Этого можно избежать, если перед сваркой применить предварительный нагрев металла.

Способы сварки чугуна электродами

Чаще используют дуговую и кислородно-ацетиленовую сварку, а также пайку.

При сварке чугуна электродом используется расходный материал, покрытый флюсом. Выбор электрода определяется областью применения и объёмом последующей механической обработки.

Для сварки чугуна применяют следующие типы электродов:

• Чугунные/стальные, покрытые флюсом;

• Из медных сплавов;

• Из никелевых и железно-никелевых сплавов.

Наилучшее качество сварного шва обеспечивают электроды из сплавов железа с никелем: Шов обладает высокой прочностью и имеет низкий коэффициент теплового расширения. Это снижает сварочные напряжения и повышает устойчивость чугуна от растрескивания. Рекомендуется использовать минимальные значения силы тока.

Наличие этапа предварительного нагрева зависит от материала электрода. Перед сваркой чугунными или медными электродами свариваемые/завариваемые изделия нагревают до температуры не менее 130…150 °С, в то время, как никелевые электроды можно использовать без предварительного нагрева заготовок.

Для кислородно-ацетиленовой сварки чугуна подходят только чугунные и медно-цинковые электроды. Необходимо соблюдать осторожность, чтобы не окислить чугун во время сварки ацетиленом, так как это вызывает потерю кремния и образование в сварном шве белого чугуна. Электрод следует погружать непосредственно в ванну с расплавом, а не расплавлять в пламени – это сводит к минимуму возникающие температурные градиенты.

Сварка пайкой является распространённым методом соединения чугунных деталей из-за минимального теплового воздействия на основной металл. Флюс, имеющийся на электроде, из-за более низкой температуры плавления (в сравнении с чугуном) не вступает в термохимические реакции с чугуном, а просто откладывается на поверхности, предотвращая оксидообразование.

Чистота поверхности такого соединения зависит от качества флюса, смачивающего поверхность основного металла. Это позволяет наполнителю течь по соединяемым деталям, очищая их от оксидов, что способствует более плотному сцеплению.

Номенклатура и марки сварочных электродов отечественного производства, предназначенных для работ с чугунными изделиями, регламентируется техническими требованиями ГОСТ 30430-96. Выбор электродов для сварки чугуна можно производить по данным следующей таблицы:

| Вид чугуна | Марка электрода | Сила тока, А | Диаметр электрода мм |

| Серый чугун | Чугунный ЭЧ-1;2 | 1100. 1400 | 12-16 |

| Серый чугун | Стальной ЦЧ-5 | 110. 240 | 3. 6 |

| Ковкий чугун | Чугунный ЭВЧ-1 | 400. 1300 | 8. 14 |

| Любой | Медно-никелевый МНЧ-2 | 100. 130 | 3. 4 |

| Для заварки и наплавки | Железно-никелевый ОЗЖН-1 | 60. 90 | 3. 5 |

| Для заварки и наплавки деталей , работающих при ударной нагрузке | Никелевый ОЗЧ-4 | 70. 190 | 3..5 |

Все электроды рассчитаны на работу с постоянным током обратной полярности. Их ограничениями считаются:

• Необходимость в строгом соблюдении тепловых режимов сварки;

• Повышенные требования к качеству очистки поверхности;

• Чувствительность к направлению формирования сварного шва;

• Необходимость в медленном охлаждении готовой детали или соединения.

В последнем случае приходится использовать специальные теплоизолирующие материалы, замедляющие охлаждение, или применять периодическое прогревание сварного шва. Это увеличивает трудоёмкость работ.

Читайте также: