Возбуждение сварочной дуги производится

Обновлено: 18.05.2024

Подготовка обучающихся к работе на учебном занятии, знакомство их с особенностями проведения урока. Студенты занимают места за столами в зоне теоретического обучения, надевают рабочие куртки, з накомятся с раздаточным материалом.

II. Вводный этап

1.Производится психологическая установка на восприятие учебного материала через организацию внимания и готовности обучающихся, подготовка к основному этапу занятия через знакомство с основными направлениями развития сварочного производства (из материалов международной конференции «Сварка - взгляд в будущее». Выступление академика Б. Е. Патона). Перед обучающимися ставится проблема, которую необходимо решить в процессе занятия: Можно ли установить зависимость пятна проплавления от электрических характеристик дуги?

2. Делается мотивация на то, что недостаточная теоретическая подготовка может привести к непониманию причин возникновения брака при проведении сварочных работ.

3. Преподаватель подводит к теме учебного занятия, формулирует тему занятия и объявляет цели (при планировании занятия наряду с обучающей целью, которая озвучивается студентам, ставит развивающую и воспитательную цели).

В процессе обсуждения и решения проблемы, как происходит электрическая сварка , приходят к выводу, что процесс сварки возможен при наличии электрической дуги .

III . Основной этап занятия

- актуализация знаний, повторение изученного ранее материала;

1.Устный фронтальный опрос (вопросы дублируются на экране, после ответа обучающихся эталон ответа также выходит на экран)

Что такое сварочная дуга?

Эталон ответа: Разновидность электрического разряда в газе, имеющая высокую температуру и обладающая способностью расплавлять все известные металлы

Каково строение сварочной дуги?

Эталон ответа: Сварочная дуга состоит из катодной области, столба дуги и анодной области

Перечислите основные параметры сварочной дуги как элемента электрической цепи

Эталон ответа: Напряжение, ток, сопротивление.

Назовите основные параметры режима сварки

Эталон ответа: Сварочное напряжение, сварочный ток и скорость сварки

Почему происходит скачок потенциала U К и U а ?

Эталон ответа: Так как электрическое поле неравномерное, столб дуги неодинаков и меняется сварочный ток.

К чему приводит скачок потенциала?

Эталон ответа:В прикатодной и прианодной зонах происходит большое выделение тепла и плавление электрода и металла изделия.

Какие изменения происходят при увеличении сварочного тока?

С увеличением сварочного тока увеличиваются размеры вант

жидкого металла, глубина проплавления и соответственно параметры сварного шва

Как меняется сварочный ток при увеличении длины дуги?

Эталон ответа: При увеличении длины дуги сварочный ток уменьшается.

Как меняется ширина шва с изменением длины дуги?

Эталон ответа: С увеличением длины дуги ширина шва увеличивается и наоборот.

Как происходит возбуждение сварочной дуги?

При соприкосновении электрода с изделием (касанием или черканием) замыкается электрическая цепь,так как торец электрода имеет неровную поверхность, электрический контакт возникает в нескольких точках в виде короткого замыкания и созданием газоразрядной плазмы. При отводе электрода возникает сварочная дуга.

-изучение указаний по выполнению практической работы на тренажере; 1.Подготовка к практической работе

Практическая работа проводится на малоамперном тренажере сварщика с целью установления зависимости проплавления от характеристики сварочной дуги.

2. Обучающиеся знакомятся с алгоритмом выполнения работы:

-В горизонтальном положении изделия возбудить сварочную дугу

-Удержать в течение 15 сек. сварочную дугу длиной 5 мм. По показаниям на мониторе проанализировать процессы возбуждения и удержания сварочной дуги.

Повторить действия в другом месте пластины с длиной дуги 2 мм и сравнить размер пятна отпечатки (проплавления).

Тест «Наплавка на плоскую поверхность детали из низкоуглеродистой стали»

тест на тему

Наплавка на плоскую поверхность детали из низкоуглеродистой стали.

. Возбуждение сварочной дуги производится:

а) твердым соприкосновением электрода с поверхностью заготовки;

б) резким толчком заготовки электродом; ^

в) постукиванием или легким касанием электрод заготовке.

- Что необходимо предпринять, если при возбуждении сварочной дуги электрод прилип к поверхности заготовки?

а) Необходимо немедленно отломить электрод от поверхности заготовки.

б) Необходимо выключить источник питания сварочной дуги, освободить электрод из электродержателя, покачивая в разные стороны, отломить его от поверхности заготовки.

в) Необходимо отломить электрод от поверхности заготовки с помощью молотка.

- При наплавке валика электрод должен быть наклонен от вертикали в направлении наплавки на:

- Для получения валика правильной формы длина дуги должна быть:

а) меньше диаметра электрода;

б) равна диаметру электрода;

в) больше диаметра электрода.

а) к увеличению разбрызгивания электродного металла;

б) к уменьшению провара;

в) к плоской форме валика.

а) к увеличению разбрызгивания;

б) к неровному формированию валика;

в) к прилипанию электрода.

- Как влияет скорость перемещения электрода вдоль валика на размеры наплавленного валика?

а) Чем выше скорость, тем сварочный металл будет меньше проникать в основной металл и валик будет более высоким.

б) Чем выше скорость, тем сварочный металл будет глубже проникать в основной металл и валик окажется менее высоким.

в) Чем ниже скорость, тем ширина валика будет больше.

- Ширина валика, в зависимости от диаметра электрода, изменяется следующим образом:

а) возрастает с увеличением диаметра электрода;

б) уменьшается с увеличением диаметра электрода;

в) не изменяется.

- Заварка кратера производится следующим образом:

а) резким обрывом дуги;

б) плавным обрывом дуги;

в) обратным проходом по шву на длину 15-20 мм.

- При зажигании дуги электрод должен быть наклонен от горизонтали в направлении наплавки на:

Критерии оценок тестирования:

Список использованной литературы

- Галушкина В.Н. Технология производства сварных конструкций: учебник для нач. проф. образования. – М.: Издательский центр «Академия», 2012;

- Овчинников В.В. Технология ручной дуговой и плазменной сварки и резки металлов: учебник для нач. проф. образования. – М.: Издательский центр «Академия», 2010;

- Маслов В.И. Сварочные работы6 Учеб. для нач. проф. образования – М.: Издательский центр «Академия», 2009;

- Овчинников В.В. Оборудование, техника и технология сварки и резки металлов: учебник – М.: КНОРУС, 2010;

- Куликов О.Н. Охрана труда при производстве сварочных работ: учеб. пособие для нач. проф. образования – М.: Издательский центр «Академия», 2006;

- Виноградов В.С. Электрическая дуговая сварка: учебник для нач. проф. образования – М.: Издательский центр «Академия», 2010.

По теме: методические разработки, презентации и конспекты

ТЕСТ Сварка стыковым и угловым швом пластин из низкоуглеродистой стали в вертикальном и горизонтальном положениях

ТЕСТСварка стыковым и угловым швом пластин из низкоуглеродистой стали в вертикальном и горизонтальном положенияхМДК 02.02. Технология газовой сваркиПМ.02. Сварка и резка деталей из различных ста.

ТЕСТ Сварка угловым швом пластин из низкоуглеродистой стали в нижнем положении

ТЕСТ Сварка угловым швом пластин из низкоуглеродистой стали в нижнем положенииМДК 02.02. Технология газовой сваркиПМ.02. Сварка и резка деталей из различных сталей, цветных металлов и их сп.

ТЕСТ Сварка поворотных труб из низкоуглеродистой стали при горизонтальном и вертикальном положениях оси трубы

ТЕСТСварка поворотных труб из низкоуглеродистой стали при горизонтальном и вертикальном положениях оси трубыМДК 02.02. Технология газовой сваркиПМ.02. Сварка и резка деталей из различных сталей.

МАСТЕР-КЛАСС «Наплавка валиков на пластину из низкоуглеродистой стали»

МАСТЕР-КЛАСС«Наплавка валиков на пластину из низкоуглеродистой стали»ПМ.02. Сварка и резка деталей из различных сталей, цветных металлов и их сплавов, чугунов во всех пространственных положениях.

ТЕСТ Присадочные и флюсующие материалы для сварки низкоуглеродистых сталей

ТЕСТ Присадочные и флюсующие материалы для сварки низкоуглеродистых сталейМДК 02.02. Технология газовой сваркиПМ.02. Сварка и резка деталей из различных сталей, цветных металлов и их сплаво.

Многослойная наплавка валиков на плоскую поверхность заготовки из конструкционной стали в нижнем положении

Данная методическая разработка направлена на развитие интереса к избранной профессии, формирование профессиональных навыков обучающихся многослойной наплавке валиков на плоскую поверхность заготовки и.

Наплавка валиков на плоскую поверхность заготовки из конструкционной стали

Методическая разработка на тему Наплавка валиков на плоскую поверхность заготовки из конструкционной стали.

Возбуждение электрической дуги

Зажигание дуги является одной из основных операций сварочного процесса. Зажигание производится каждый раз до начала процесса сварки, повторное возбуждение дуги - в процессе сварки при ее обрыве.

Возбуждение сварочной дуги производится путем касания торцом электрода поверхности свариваемого изделия с быстрым последующим отводом торца электрода от поверхности изделия. При этом если зазор не слишком велик, происходит мгновенное появление тока и установление столба дуги. Прикосновение электрода к изделию должно быть кратковременным, так как иначе он приварится к изделию ("прилипнет").

Отрывать "прилипший" электрод следует резким поворачиванием его вправо и влево. Возбуждение дуги может производиться либо серией возвратно-поступательных движений с легким прикосновением к поверхности свариваемого металла и последующим отводом от поверхности изделия на 2-4 мм, либо путем царапающих движений торцом электрода по поверхности изделия, которые напоминают чирканье спички. Используйте наиболее удобный для вас способ.

После возбуждения дуги электрод должен выдерживаться некоторое время Точке начала наплавки, пока не сформируется сварной шов и не произойдет расплавление основного металла. Одновременно с расплавлением электрода необходимо равномерно подавать его в сварочную ванну, поддерживая тем самым оптимальную длину дуги. Показателями оптимальной длины дуги является резкий потрескивающий звук, ровный перенос капель металла через дуговой промежуток, малое разбрызгивание.

Длина дуги значительно влияет на качество сварки. Короткая дуга горит устойчиво и спокойно. Она. обеспечивает получение высококачественного шва, так как расплавленный металл электрода быстро проходит дуговой промежуток и меньше подвергается окислению и азотированию. Но слишком короткая дуга может вызывать "прилипание" электрода, дуга прерывается, нарушается процесс сварки. Длинная дуга горит неустойчиво с характерным шипением. Глубина проплавления недостаточная, расплавленный металл электрода разбрызгивается и больше окисляется и азотируется. Шов получается бесформенным, а металл шва содержит большое количество оксидов.

Если во время сварки по какой-либо причине сварочная дуга погаснет, то применяется специальная техника повторного зажигания дуги, обеспечивающая начало сварки с хорошим сплавлением и внешним видом. При повторном зажигании дуга должна возбуждаться на передней кромке кратера, затем через весь кратер переводиться на противоположную кромку, на только что наплавленный металл, и после этого снова вперед, в направлении проводившейся сварки. Если электрод при повторном зажигании дуги не буде достаточно далеко отведен назад, между участками начала и конца сварки останется углубление. Если же при повторном зажигании электрод отвести слишком далеко назад, то на поверхности сварного валика образуется высокий наплыв.

• Положение и перемещение электрода при сварке. В процессе сварки электроду сообщаются следующие движения:

• поступательное по оси электрода в сторону сварочной ванны, при этом для сохранения постоянства длины дуги скорость движения должна соответствовать скорости плавления электрода;

• перемещение вдоль линии свариваемого шва, которое называют скоростью сварки; скорость этого движения устанавливается в зависимости от тока, диаметра электрода, скорости его плавления, вида шва и других факторов;

• перемещение электрода поперек шва для получения шва шире, чем ниточный валик, так называемого уширенного валика.

При слишком большой скорости сварки наплавленные валики получаются узкими, с малой выпуклостью, с крупными чешуйками. При слишком медленной скорости перемещения электрода сварной валик имеет слишком большую выпуклость, шов неровный по форме, с наплывами по краям.

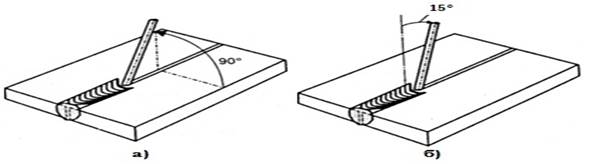

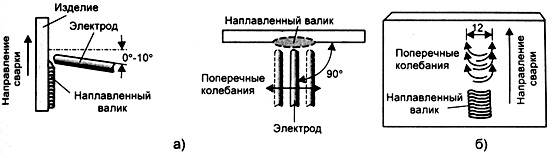

Положение электрода при сварке должно соответствовать рис. 2. Сварка осуществляется в направлении как слева направо, так и справа налево, от себя и на себя.

Рис. 2. Угол наклона электрода: а - в горизонтальной плоскости; б- в вертикальной плоскости.

В конце шва нельзя резко обрывать сварочную дугу и оставлять на поверхности металла кратер, являющийся концентратором напряжений и зоной с повышенным содержанием вредных примесей. Во избежание образования кратера необходимо прекратить перемещение электрода, т. е. произвести задержку на 1-2c, затем сместиться назад на 5 мм и быстрым движением вверх и назад оборвать дугу.

При неправильном завершении сварки в месте окончания шва, где погасла дуга, всегда образуется глубокий кратер. Кратер может служить показателем глубины проплавления, однако в конце сварки и наплавки данные кратеры должны заполняться и завариваться. Это производится путем возбуждения дуги в кратере, установления короткой дуги и выдержки в таком положении электрода, вплоть до заполнения расплавленным металлом кратера. Не рекомендуется заваривать кратер, несколько раз обрывая и возбуждая дугу, ввиду образования оксидных и шлаковых загрязнений металла.

Для наплавки валика без поперечных колебаний электрода необходимо возбудить дугу, растянуть ее и некоторое время удержать на одном месте для прогрева основного металла. Затем постепенно уменьшать длину дугового промежутка, пока не образуется сварочная ванна соответствующего размера. Она должна хорошо сплавиться с основным металлом до того момента, когда начнется поступательное движение электрода в направлении сварки. При этом рекомендуется выполнять небольшие перемещения электродом вдоль оси шва. Однако большинство сварщиков предпочитают перемещать электрод вдоль оси шва без каких-либо продольных колебаний, определяя скорость сварки по формированию валика.

При наплавке валиков на обратной полярности некоторые электроды имеют склонность к образованию подрезов. Для предотвращения проявления этой тенденции не следует перемещать сварочную дугу, располагающуюся за кратером, пока не будет наплавлено достаточное количество металла, чтобы сварной шов получил требуемый размер и подрез был заполнен наплавленным металлом.

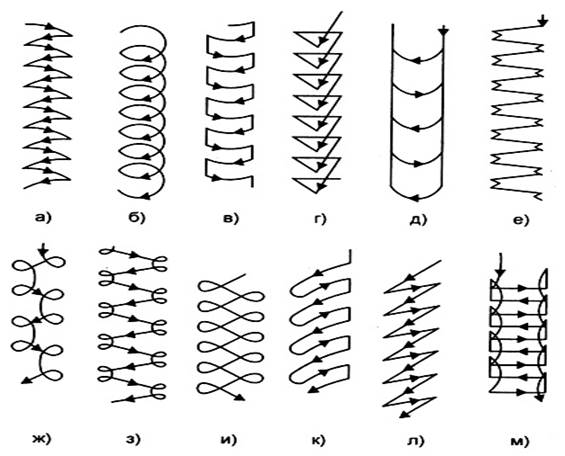

Поперечные колебания электрода по определенной траектории, совершаемые с постоянной частотой и амплитудой и совмещенные с перемещением вдоль шва, позволяют получить сварной шов требуемой ширины. Поперечные колебательные движения конца электрода определяются формой разделки, размерами и положением шва, свойствами свариваемого материала, навыком сварщика. Широкие швы (1,5-5)d3 получают с помощью поперечных колебаний, изображенных на рис. 3.

Рис. 3. Основные способы поперечных движений торца электрода

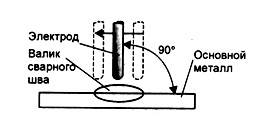

Для выполнения уширенного валика необходимо установить электрод в положение, показанное на рис. 4. При этом следует иметь в виду, что поперечные колебания совершаются электрододержателем, положение электрода в любой точке шва строго параллельно его первоначальному положению. Угол наклона электрода в вертикальной и горизонтальной плоскости не должен изменяться при колебательных движениях по поверхности шва.

Рис. 4. Положение электрода при наплавке валиков с поперечными колебаниями

Колебания электрода должны производиться с амплитудой, не превышающей три диаметра используемого электрода. Во время процесса формирования валика расплавленный слой должен поддерживаться в расплавленном состоянии. Если перемещать электрод слишком далеко и задерживать его возвращение, то возможны охлаждение и кристаллизация металла сварочной ванны. Это приводит к появлению в металле сварного шва шлаковых включений и ухудшает его внешний вид.

При сварке необходимо внимательно наблюдать за сварочной ванной, следить за ее шириной и глубиной проплавления, при этом не перемещать электрод слишком быстро. В конце каждого перемещения на мгновение останавливать электрод. Амплитуда поперечных колебаний должна быть немного меньше требуемой ширины наплавляемого валика.

При сварке на прямой полярности, как правило, не возникает проблем с подрезами. При сварке на обратной полярности могут возникнуть проблемы с появлением подрезов. Проблему подрезов можно преодолеть путем более длительной выдержки сварочной дуги в крайних точках поперечных перемещений, а также путем выполнения данных перемещений с амплитудой, не превышающей требуемую для получения нужной ширины наплавленного валика.

Выпуклость сварного шва будет меньше, чем при сварке на прямой полярности, проплавление будет более глубоким. Шлака будет несколько меньше, он будет менее текучим и будет закристаллизовываться немного быстрее, чем при сварке на прямой полярности.

На вертикальной поверхности узкие горизонтальные валики наплавляются, как правило, на обратной полярности, при этом сварочный ток не должен быть слишком большим.

Сварка должна производиться на короткой дуге. При сварке следует уделять внимание тому, чтобы металл сварочной ванны не вытекал вниз или не образовывал наплыв на нижней кромке. Для этого необходимо совершать возвратно-поступательные движения электродом в направлении оси сварного шва. Каждый новый валик должен перекрывать ранее наплавленный соседний с ним валик не менее чем на 45-55%. Для предотвращения образования подрезов необходимо производить колебания электрода в пределах выпуклости сварного валика.В большинстве случаев выполнение сварки в вертикальном положении производится снизу вверх, особенно для ответственных стыков. Данная техника сварки широко используется при строительстве трубопроводов высокого давления, в кораблестроении, при сооружении сосудов высокого давления и при строительных работах.

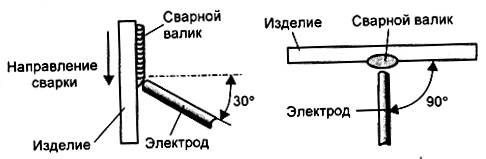

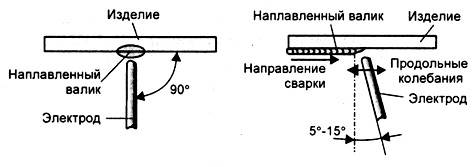

Наплавка узких валиков на поверхность, находящуюся в вертикальном положении, при сварке снизу вверх производится на обратной полярности сварочного тока, при этом сварочный ток не должен иметь слишком высокое значение. Положение электрода должно соответствовать изображенному на рис. 5. Необходимо использовать возвратно-поступательные перемещения электрода. Наплавка валиков должна производиться при короткой дуге, в верхней части траектории колебаний электрода, дугу следует растягивать, но нельзя допускать ее обрыва в данной области.

Рис. 5. Положение электрода при наплавке узких валиков без поперечных колебаний электрода в вертикальном положении снизу вверх

Подобный тип перемещений электрода позволяет наплавленному металлу кристаллизоваться, образуя ступеньку, на которую наплавляется следующая порция электродного металла. Некоторые сварщики предпочитают поддерживать постоянную сварочную ванну, которую они медленно выводят снизу вверх, применяя при этом небольшие колебательные движения электродом. Данный способ ведения процесса сварки приводит к наплавке валика с большой выпуклостью, а также к появлению вероятности трещин металла сварного шва.

Методика выполнения сварки с продольными колебаниями электрода позволяет получить более плоский с невысокой выпуклостью сварной шов, а также уменьшает опасность возникновения шлаковых включений.

Сварка в вертикальном положении сверху вниз достаточно редко встречается в промышленности, особенно при обычных работах. Область применения данного способа ведения сварочного процесса обычно ограничивается сварочными работами при строительстве магистральных трубопроводов и при сварке тонколистового проката. При наплавке на плоскую поверхность данный способ ведения сварки приводит к получению не очень глубокого проплавления, существует также опасность появления шлаковых включений.

Наплавка узких валиков в вертикальном положении сверху вниз производится на обратной полярности, при этом следует обратить особое внимание на установку сварочного тока. Положение электрода должно соответствовать изображенному на рис. 6.

Рис. 6. Положение электрода при наплавке узких валиков без поперечных колебаний электрода в вертикальном положении сверху вниз.

В процессе сварки необходимо поддерживать очень короткую дугу, с тем, чтобы шлак не затекал в головную часть сварочной ванны. Поперечные колебания электрода, как правило, не применяются, поэтому скорость перемещения достаточно велика. Этим и объясняется малая ширина наплавленных таким образом валиков, а также их малая выпуклость. Подрезы почти не встречаются.

Сварка с поперечными колебаниями электрода в вертикальном положении очень часто применяется при сооружении трубопроводов высокого давления, сосудов высокого давления, при сварке судовых конструкций, а также при изготовлении металлоконструкций. Данная техника сварки очень часто применяется для сварки многопроходных швов в разделку, а также угловых швов, находящихся вертикальном положении.

Наплавку валиков с поперечными колебаниями электрода в вертикальном положении, как правило, выполняют снизу вверх на обратной полярности сварочного тока. Сварка на прямой полярности в данном положении используется крайне редко. Еще реже производится сварка в положении сверху вниз.

При наплавке валиков с поперечными колебаниями электрода в вертикальном положении сварочный ток не должен быть слишком велик, однако он должен быть достаточным для хорошего проплавления. Положение электрода должно хотя бы приблизительно соответствовать изображенному на рис. 7.

В нижней части соединения наплавляется полка шириной не более 12 мм, при этом смешение электрода от оси сварного шва не должно превышать 3 мм. Перемещение электрода должно производиться по траектории (рис. 7б). Для предотвращения появления подрезов необходимо делать кратковременные остановки электрода во время выхода его на боковые кромки сварного шва.

Рис. 7. Положение электрода при наплавке валиков в вертикальном положении снизу вверх с поперечными колебаниями электрода (а) и траектория движения электрода (б).

Сварку можно также производит путем поддержания постоянного перемещения сварочной ванны, при этом нужно быть очень осторожным, чтобы не допустить вытекания расплавленного металла сварочной ванны. При соблюдении этого условия перемещение электрода вверх может производиться по любой из сторон сварного соединения, при этом необходимо производить сварочной дуги, но не допускать ее обрыва. Нельзя держать сварочную дугу слишком долго вне кратера - это может привести к охлаждению кратера и вызовет избыточное разбрызгивание металла перед швом.

При наплавке валиков на прямой полярности, сварочный ток должен быть несколько выше, чем при сварке на обратной полярности. Поскольку при сварке на прямой полярности выше производительность наплавки, а также больше количество шлака, скорость перемещения электрода должна быть выше. Подрезы не составляют сколь-нибудь значительной проблемы, поэтому отпадает необходимость задержки электрода на боковых поверхностях свариваемых кромок.

Наплавка валиков в вертикальном положении с поперечными колебаниями электрода в вертикальном положении сверху вниз производится на обратной полярности, при этом следует обратить особое внимание на установку сварочного тока. Положение электрода должно соответствовать изображенному на рис. 8. В процессе сварки необходимо поддерживать очень короткую дугу, с тем, чтобы шлак не затекал в головную часть сварочной ванны. Для предотвращения появления подрезов необходимо делать кратковременные остановки электрода во время выхода его на боковые кромки сварного шва.

Рис. 8. Положение электрода при наплавке валиков в вертикальном положении сверху вниз с поперечными колебаниями электрода (а) и траектория движения электрода (б)

Несмотря на то, что в настоящее время в промышленности взят курс на полное исключение сварки в потолочном положении за счет соответствующего позиционирования, на сегодняшний день каждый сварщик должен уметь вести сварочные работы в этом пространственном положении. Сварка в потолочном положении распространена при строительстве трубопроводов, в судостроении и при строительно-монтажных работах.

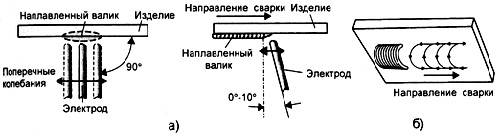

Рис. 9. Положение электрода при наплавке узких валиков в потолочном положении

Наплавка узких валиков в потолочном положении может производиться как на обратной, так и на прямой полярности. Величина сварочного тока при обратной полярности такая же, как при сварке в вертикальном положении. При сварке на прямой полярности эта величина несколько выше. Положение электрода должно соответствовать изображенному на рис. 9. Сварщик должен находиться в таком положении, чтобы иметь возможность наблюдать за наплавкой металла и за сварочной дугой. Особенно это важно при сварке труб, однако часто бывает так, что направление сварки должно быть направлено на сварщика.

Во время процесса сварки на обратной полярности необходимо поддерживать короткую дугу, сварочная ванна не должна быть слишком сильно перегрета. При сварке на прямой полярности длина дуги должна быть несколько длиннее. Небольшие колебания электрода вперед-назад относительно направления сварки служат для предварительного подогрева сварного шва, кроме того, они способствуют предотвращению подтекания расплавленного шлака в головную часть сварочной ванны. Некоторые сварщики при сварке на прямой полярности предпочитают перемещать электрод во время сварки очень маленькими участками, при этом необходимо обращать внимание на опасность получения сварного шва с большой выпуклостью, а также на образование толстой корки шлака. При сварке на прямой полярности опасность появления подрезов практически исключена.

Во многих случаях при выполнении сварных соединений в потолочном положении, возникает необходимость в наплавке валиков с поперечными колебаниями электрода. Это значительно сложнее, чем наплавка узких валиков.

Наплавка валиков с поперечными колебаниями электрода в потолочном положении, производится на обратной полярности. Величина сварочного тока не должна быть слишком большой. Положение электрода должно соответствовать изображенному на рис. 10а. Большое значение имеет поддержание короткой дуги, а также стабильности дугового промежутка по всей ширине наплавляемого валика.

Наплавку можно производит путем перемещения всей сварочной ванны, однако при этом необходимо быть очень осторожным, чтобы не допустить приобретения расплавленным металлом сварочной ванны слишком высокой текучести, что, в конечном счете, приведет к вытеканию сварочной ванны. Если данное препятствие будет устранено, то электрод можно перемещать вперед вдоль любой из свариваемых кромок (рис. 10б). При этом допускается удлинение дуги, без ее обрыва.

Нельзя допускать, чтобы сварочная дуга находилась в кратере больше времени, чем необходимо для его полной заварки. Электрод должен быстро перемещаться поперек лицевой стороны сварного шва, с тем, чтобы не допустить избыточного перегрева металла, наплавленного в средней части сварного шва.

При сварке в потолочном положении могут возникнуть проблемы, связанные с подрезами. Они решаются с помощью задержек электрода на боковых кромках соединения. Рекомендуется не превышать ширины сварного шва свыше 20 мм.

Рис. 10. Положение электрода при наплавке валиков с поперечными колебаниями электрода в потолочном положении (а) и траектория перемещения электрода (б)

Большая Энциклопедия Нефти и Газа

Возбуждение сварочной дуги обычно начинается с короткого замыкания, когда электрод закорочен на изделие. Сразу же после возбуждения дуги напряжение скачкообразно возрастает. Дальнейшее изменение напряжения зависит от свойств системы регулирования. [2]

Но для возбуждения сварочной дуги такого напряжения недостаточно, так как в начальный момент образования дуги ( мгновенное состояние после отрыва электрода от изделия после короткого замыкания) дуговой промежуток ионизирован очень слабо и имеет большое электрическое сопротивление. В момент возбуждения сварочной дуги необходимо более высокое напряжение - не менее БО В. [3]

Вспомогательный источник питания обеспечивает быстрое возбуждение сварочной дуги током не более 3 % установленного значения сварочного тока для данного технологического режима; уменьшение пульсаций напряжения дуги при малых значениях сварочного тока; быстрое затухание автоколебательного процесса при возникновении возмущений; напряжение холостого хода при сварке в среде гелия - 200 В, в среде аргона 100 В; формирование внешней характеристики основного источника питания ОИП при изменении сварочного тока. [4]

Какие физические процессы происходят в момент возбуждения сварочной дуги . [6]

В этих источниках питания для улучшения возбуждения сварочной дуги , ее стабилизации в процессе горения, а также плавного снижения сварочного тока при окончании сварки применяют вспомогательные устройства. [7]

В момент короткого замыкания, происходящего при возбуждении сварочной дуги , величина общего магнитного потока близка к нулю, а соответственно этому и напряжение на щетках генератора также ничтожно мало. [8]

При ручной электродуговой сварке и резке металлов для возбуждения сварочной дуги , расплавления изделия применяются электроды. Выпускаются электроды из стали, цветных металлов и их сплавов с нанесенным а их поверхность покрытием, вольфрамовые, угольные или графитовые, чугунные. Наибольшее распространение получили стальные электроды, так как подавляющее большинство сварных изделий изготавливается из стали. [9]

При ручной электродуговой сварке и резке металлов для возбуждения сварочной дуги , расплавления изделия применяются электроды. Выпускаются электроды из ст. али, цветных металлов и их сплавов с нанесенным на их поверхность покрытием, вольфрамовые, угольные или 1гра фитовые, чугунные. Наибольшее распространение получили стальные электроды, так как подавляющее большинство сварных изделий изготавливается из стали. [10]

Однако при падении напрян ения в сети значительно ухудшаются условия повторных возбуждении сварочной дуги вследствие уменьшения напряжения холостого хода сварочной цепи. [11]

На контактный торец электрода может быть нанесен слой ионизирующего вещества, облегчающего возбуждение сварочной дуги , состав которого должен соответствовать предусмотренному стандартом или техническими условиями на электроды конкретной марки. [12]

Снижение напряжения холостого хода i -го поста ( / х: ухудшает условия возбуждения сварочной дуги ( см. гл. [13]

Для обеспечения устойчивого горения сварочной дуги источник питания должен соответствовать следующим основным требованиям: а) обеспечивать надежное возбуждение сварочной дуги ; б) поддерживать ее устойчивое горение; в) способствовать благоприятному переносу электродного металла и формированию шва; г) обеспечивать настройку требуемого режима сварки. [14]

Возбуждение электрической дуги производится двумя способами - прямым отрывом электрода и его отрывом по кривой. При обрыве дуги повторное ее возбуждение осуществляют впереди кратера и на основном металле с возвратом к наплавленному металлу для вывода на поверхность загрязнений, скопившихся в кратере. [1]

Возбуждение электрической дуги производится мгновенным соприкосновением электрода с изделием, после чего электрод быстро отводится от изделия на расстояние 2 - г5 лш. В процессе сварки сварщик совершает электродом три движения: подает электрод по мере его плавления в сварочную ванну для поддержания постоянной длины дуги; перемещает электрод вдоль оси шва и производит концом электрода поперечные движения. При сварке тонкого металла и первых слоев многослойного шва электрод ведут без поперечных колебаний. [2]

Для возбуждения электрической дуги в воздухе или под флюсом требуется более высокое напряжение ( равное или превышающее напряжение холостого хода источника С / х х), чем для устойчивого горения. Дуга возбуждается при напряжении С7Д 50 - 80 В, а устойчиво горит при U л 20 -: - 40 В. [3]

Такой метод возбуждения электрической дуги является более гибким. Однако он также связан с подачей инородной среды в разрядный канал, что не всегда приемлемо по технологическим требованиям. [4]

Сварку необходимо осуществлять одноразовым непрерывным возбуждением электрической дуги , не допуская ее потухания и повторного возбуждения. [5]

Сварочный процесс начинается с возбуждения электрической дуги на торце нижнего стержня при напряжении 38 - 42 В. Расплавленный флюс вскоре гасит дугу, образуя шлак, и начинается электрошлаковый процесс. [7]

Процесс сварки начинается с возбуждения электрической дуги между электродами и начальной ( опорной) планкой. [9]

В качестве электрода для возбуждения электрической дуги используются сварочные угли диаметром от 6 до Т2 мм. Для резки применяются резаки РВД-1-57, РВД-2-58 и РВД-1-59. Сжатый воздух подводится по шлангу давлением 4 - 5 кГ / смг. Источником постоянного тока может служить специальный агрегат на силу тока от 39ft до 500 а. Выбор силы тока зависит от диаметра угольных электродов. Так, при использовании электродов диаметром б мм силу тока принимают 300 а, а при электродах диаметром 10 - 12 мм - 500 а. Касаться электродом, поверхности разрезаемого металла не следует во избежание науглероживания. В процессе этой Операции электрод не должен выступать за нижнюю плоскость детали более чем на 5 мм. На рис. 28 дана схема процесса разделительной воздушно-дуговой резки. После этой резки производят механическую обработку кромок на глубину 1 - 1 5 мм. [11]

Значительно лучшие результаты дает схема возбуждения электрической дуги при закорачивании межэлектродного промежутка проволочкой. При правильно подобранном диаметре проволочки в момент подачи напряжения на электроды происходит ее разрушение и на ее месте возникает электрическая дуга. Такая схема возбуждения электрической дуги является наиболее простой, однако она не всегда применяется из-за того, что при взрыве проволочки на стенках канала появляются капли металла, и поэтому данную схему трудно применять при герметичном исполнении плазмотрона с технологическим реактором. [12]

В нижней части свариваемого вертикального стыка помещаются две так называемые начальные планки, используемые для возбуждения электрической дуги и образования первьих порций шлака. Дугой расплавляется флюс, предвар ительно засыпаемый в пространство ( часто именуемое шахтой), которое ограничено стенками свариваемых деталей и медными ползунами. [13]

С помощью передней бабки, позволяющей изменять число оборотов шпинделя в зависимости от диаметра заливаемой втулки, заготовке сообщается вращение с окружной скоростью 4 - 6 м / сек ( табл. 284), после чего электроды сближаются для возбуждения электрической дуги , обеспечивающей расплавление находящейся внутри заготовки бронзовой шихты. Для равномерного прогрева шихты и заготовки по всей ее длине после возбуждения дуги электроды постепенно разводят, увеличивая длину дуги до длины втулки. Если длина втулки настолько велика, что это сделать невозможно ( при длине втулки более 150 мм), то для обеспечения равномерности нагрева и плавления оба электрода и горящую между ними дугу медленно перемещают внутри заготовки по оси вращения. [14]

С помощью передней бабки, позволяющей изменять число оборотов шпинделя, в зависимости от диаметра заливаемой втулки, заготовке сообщается вращение с окружной сиростью 4 - 6м / сек ( см. табл. 78), после чего электроды сближают для возбуждения электрической дуги . Для равномерного прогрева шихты и заготовки по всей ее длине после возбуждения дуги электроды постепенно разводят, увеличивая длину дуги до длины втулки. Если длина втулки настолько велика, что это сделать невозможно ( при длине втулки более 150 мм), то для обеспечения равномерности нагрева и плавления оба электрода и горящую между ним дугу медленно перемещают внутри заготовки по оси вращения. [15]

Читайте также: