Выбор тока при сварке аргоном

Обновлено: 24.04.2024

Ручная аргонодуговая сварка неплавящимся W-электродом применяется для неповоротных стыков труб из низкоуглеродистых, низколегированных и легированных (коррозионностойких) сталей. Диаметр свариваемых труб - менее 100 мм, толщина стенки - до 10 мм.

Выбор параметров режима

Сварочный ток выбирают: при однопроходной сварке - в зависимости от толщины стенки трубы, а при многопроходной - исходя из высоты валика, которая должна составлять 2 - 2,5 мм. Сварочный ток назначают из расчета 30 - 35 А на 1 мм диаметра электрода.

Напряжение на дуге должно быть минимальным, что соответствует сварке короткой дугой.

Скорость сварки регулируют так. чтобы гарантировались проплавление кромок и формирование требуемых размеров шва.

Расход защитного газа зависит от марки свариваемой стали и токового режима (от 8 до 14 л/мин).

Присадочная проволока диаметром 1,6-2 мм выбирается но марке свариваемой стали (см. статью Сварочные материалы).

Ориентировочные режимы

Диаметр W-электрода, мм

Диаметр присадка, мм

Сварочный ток, А

Напряжение на дуге, В

Расход газа, л/мин

Минимальные режимы по току в зависимости от марки W-электрода

Постоянный ток (А) полярности

Переменный ток, А

Сварку начинают сразу же после установки прихваток, которые при выполнении первого слоя нужно переплавить. В труднодоступных местах первый корневой шов можно выполнять без присадочной проволоки, если зазор и смешение кромок не превышают 0,5 мм, а притупление кромок не более 1 мм. Исключение составляют стыки труб из сталей 10 и 20, которые всегда нужно сваривать с присадкой.

Очередность наложения слоев при сварке одним сварщиком неповоротного стыка

Зажигать и гасить дугу следует на кромке трубы или на уже наложенном шве на расстоянии 20-25 мм от конца шва. Подачу аргона прекращают спустя 5-8 с после обрыва дуги.

При сварке высоколегированных сталей нужно соблюдать ряд условий:

- минимальные токовые режимы;

- короткая сварочная дуга;

- максимальная скорость сварки без перерывов и повторного нагрева одного и того же участка металла;

- избегать поперечных колебаний горелки;

- присадочную проволоку следует подавать равномерно, чтобы не создавать брызг расплавленного металла, которые, попав на основной металл, могут вызвать впоследствии очаги коррозии

На толстостенных (более 10 мм) трубопроводах диаметром более 100 мм из низкоуглеродистых и низколегированных сталей корневой шов сваривают аргонодуговым способом без остающихся подкладных колец.

Сварку следует вести обратноступенчатым способом участками длиной не более 200 мм. Высота корневого шва должна быть не менее 3 мм. При этом необходимо обеспечить плавные переходы к поверхности трубы.

Направление и очередность укладки корневого слоя

Аргонодуговую сварку используют также, когда приваривают подкладное кольцо в трубах из углеродистых и низколегированных ст алей. Кольцо плотно, но без натяга, устанавливают в трубу, оставляя зазор между кольцом и внутренней поверхностью трубы не более 1 мм. Кольцо прихватывают снаружи угловым швом длиной 15-20 мм с катетом 2.5-3 мм к трубам диаметром до 200 мм в двух местах, а большего диаметра в трех-четырех местах.

Прихватку, независимо от марки стали трубы и подкладного кольца, выполняют с присадочной проволокой Св-08Г2С диаметром 1,6-2 мм. Подкладное кольцо приваривают однослойным угловым швом с катетом 3-4 мм с тем же присадком.

Прихватку и приварку подкладного кольца делают без предварительного подогрева независимо от марки стали и толщины стенки трубы. Исключение составляют трубы из стали 15Х1М1Ф с толщиной стенки более 10 мм - конец такой трубы подогревают до 250 - 300 °С.

Сварка аргоном для начинающих - советы для качественной сварки

Приведенные ниже советы для сварки неплавящимся электродом или как ее еще называют - сварка аргоном, помогут вам сберечь время, нервы и деньги на исправление дефектов и обеспечить высокое качество сварки. Соблюдение последовательности действий помогут выполнить работу в срок и избежать лишних проблем в процессе и после сварки.

Содержание

В статье о сварке аргоном есть подробное объяснение почему сварку неплавящимся (вольфрамовым) электродом называют:

- TIG

- РАД

- аргонная сварка

- аргоновая сварка

- аргонодуговая сварка

Аргонодуговая сварка создает ряд трудностей, которые впоследствии влияют на качество и прочностные характеристики сварного шва, поэтому соблюдение данных семи советов существенно уменьшат вероятность попадания в затруднительную ситуацию.

Знать какой материал предстоит сваривать

Независимо от способа сварки, особое внимание необходимо обратить на марку и характеристики свариваемых деталей. Также важно знать условия, в которых будет эксплуатироваться сварной шов и конструкция в целом.

Прежде всего, данный фактор влияет на выбор правильной марки сварочных материалов, которые лучше всего подходят для данных условий.

Например, если предъявляются высокие требования к структурной однородности сварного шва с основным металлом, необходимо выбирать сварочные материалы, которые в полной мере удовлетворяют всем требованиям.

Прежде чем приступить к сварке алюминия или сварке нержавейки необходимо знать марку металла, чтобы подобрать правильные сварочные материалы. т.к. в зависимости от химического состава разные сплавы проявляют склонность к повышенной деформации и образованию трещин. Некоторые металлы и их сплавы требуют предварительного нагрева или термообработки, что оказывает влияние на выбор правильного сварочного материала.

При сварке изделий из стали 20 толщиной до 100 мм не требуется проведение предварительного нагрева, а из стали 12Х1МФ начиная с толщины 6 мм необходим предварительный подогрев изделий до минимальной температуры 200°С и последующая термическая обработка сварного шва.

Перед TIG сваркой алюминиевых сплавов неплавящимся электродом, всегда необходимо знать какую именно марку алюминия предстоит сварить, чтобы правильно подобрать сварочный материал. Обычно производители на упаковке указывают для каких марок сплавов предназначаются данные сварочные материалы.

Выбрать правильный вольфрамовый электрод

Немаловажным фактором при аргонодуговой сварке является правильно подобранный вольфрамовый электрод, проводящий сварочный ток к дуге. На правильный выбор влияют два фактора:

- толщина свариваемого металла

- величина сварочного тока

В зависимости от стандарта на изготовление электроды поставляются различных диаметров, обычно от 1 до 4 мм, и длиной 150 или 175 мм.

Согласно ISO 6848 «Дуговая сварка и резка. Электроды вольфрамовые сварочные неплавящиеся. Классификация» электроды поставляются длинами и диаметрами, указанными в таблицах ниже.

Стандартный диаметр электродов из вольфрама и допуск (ISO 6848)

| Диаметр, мм | Допуск, мм |

|---|---|

| 0,25 | ±0,02 |

| 0,30 | |

| 0,50 | ±0,05 |

| 1,0 | |

| 1,5 | |

| 1,6 | |

| 2,0 | |

| 2,4 | ±0,1 |

| 2,5 | |

| 3,0 | |

| 3,2 | |

| 4,0 | |

| 4,8 | |

| 5,0 | |

| 6,3 | |

| 6,4 | |

| 8,0 | |

| 10,0 |

Длина электродов из вольфрама и допуск (ISO 6848)

| Длина, мм | Допуск, мм |

|---|---|

| 50 | ±1,5 |

| 75 | +2,5 -1,0 |

| 150 | +4 -1 |

| 175 | +6 -1 |

| 300 | +8 -1 |

| 450 | +8 -1 |

| 600 | +13 -1 |

Ознакомится с сортаментом электродов по ГОСТ можно перейдя по ссылке ГОСТ 23949.

В состав электродов входит чистый вольфрам и вольфрам с активирующими присадками (редкоземельными элементами и их оксидами):

- окись лантана

- окись иттрия

- двуокись тория

- тантал

- церий

Во избежание путаницы, в зависимости от химического состава, вольфрамовые электроды делятся по цветам маркировки, которую наносят на один из концов. Требование о необходимости нанесения цветной маркировки изложные в ISO 6848 и ГОСТ 24949.

Маркировка вольфрамовых электродов по цветам согласно ISO 6848

Помимо требований международных стандартов, в ГОСТ 24949 также есть требование о классификации вольфрамовых электродов по цветам.

Маркировка вольфрамовых электродов по цвету в зависимости от химического состава согласно ГОСТ 23949

В таблице ниже указаны рекомендации по выбору типа тока в зависимости от вида свариваемого материала.

Рекомендации по выбору типа тока в зависимости от вида свариваемого металла

Каждый вариант имеет характеристики, подходящие для применения в определенных ситуациях или для РАД сварки металлов:

- алюминий и его сплавы сваривают переменным током электродом из чистого вольфрама;

- электроды, легированные церием, являются универсальными и поэтому их применяют практически для аргонодуговой сварки всех типов металлов, а с лантаном или торием применяют для сварки нержавейки, а также меди и титана, и их сплавов;

- торированные электроды обеспечивают преимущество из-за увеличения плотности выделения электронов. При этом необходимо учитывать, что они имеют небольшой уровень радиоактивности.

Правильно заточить вольфрамовый электрод

Заточка вольфрамового электрода, точнее способ и угол заточки, оказывают существенное влияние на форму дуги и ее поведение и, как следствие, на форму сварного шва и срок службы неплавящегося электрода.

Для заточки необходимо применять круги с мелким абразивным зерном (идеальный вариант – это алмазный круг). Целесообразно применять шлифовальные круги с зернистостью 40 и менее (размер абразивных части менее 400 мкм), поскольку в данном случае риски от абразива на поверхности будут менее глубокие и в процессе заточки будет стачиваться меньше драгоценного вольфрама. Глубокие канавки от абразива вызывают потери энергии и нестабильное поведение дуги. Желательно на абразивном круге, где производится зачистка не работать с другими материалами т.к. их частички могут осаживаться на поверхность электрода.

Заточку вольфрамового электрода необходимо производить в продольном (по оси электрода), а не в поперечном направлении.

Поскольку вольфрамовые электроды в процессе изготовления имеют структуру зерна, которая расположена вдоль оси и заточка в поперечном направлении является шлифованием поперек зерна. Но это является не столь существенным как тот факт, что электроны текут с большой плотностью по поверхности электрода и, если на нем канавки от заточки расположены поперек – электронам тяжелее их преодолевать. Поскольку дуга ищет места с наименьшим сопротивлением – она может возникнуть не на конце вольфрамового электрода, а в канавках от шлифования и будет вращаться вокруг заостренного конца, что в свою очередь вызывает перегрев электрода и его быстрый износ.

Если следы от абразива расположены вдоль – электроны текут равномерно к заостренному концу электрода с меньшим сопротивлением. В данном случае дуга зажигается на конце, является более стабильной и менее нагревает вольфрамовый электрод, что увеличивает срок его службы.

В процессе заточки следить чтобы металл не перегревался. Признаком перегрева является изменение цвета поверхности и показывает, что на поверхности образовались оксиды, которые имеют большее сопротивление чем вольфрам и будут препятствовать зажиганию дуги.

Угол заточки вольфрамового электрода, играет главную роль при сварке аргоном.

Чем тупее угол заточки >30°:

- тяжелее зажигание дуги;

- более узкий сварной шов;

- необходима больше сила сварочного тока;

- увеличение возможности блуждания дуги;

- возрастание глубины проплавления металла;

- дольше срок службы электрода из вольфрама.

Чем острее угол заточки

В процессе аргонной сварки на переменном токе на конце неплавящегося электрода выделяется значительное количество тепла, которое расплавляет вольфрам, поэтому необходимо делать небольшое притупление, которое позволит сформировать шарик расплавленного вольфрама на конце.

Сохранять чистоту

Чистота поверхности является важным показателем для каждого процесса сварки, но для сварки аргоном она особенна важна. Загрязненность поверхности может привести к образованию пор и, следовательно, потребует дополнительных трудозатрат на их исправление. Особенно это важно при TIG сварке дорогостоящих металлов, таких как титан, алюминий и медь.

Перед началом процесса поверхность необходимо очистить чистой, сухой и мягкой тканью с применение чистящих и обезжиривающих средств от масел, смазки и грязи. Для титана и его сплавов ткань дополнительно должна быть безворсовой и работать необходимо в нитриловых перчатках, которые устойчивы к маслам и жирам. При выборе очищающего средства обращайте внимание на то, чтобы в его составе отсутствовал хлор т.к. он может привести к проблемам со здоровьем.

Также важным является правильное обращение с присадочным материалом. Храните прутки (или куски, отрезанные от бухты с проволокой) чистыми, сухими и закрытыми в контейнере. Для предотвращения окисления необходимо поддерживать влажность и температуру окружающей среды в местах хранения согласно рекомендациям производителя данных сварочных материалов

Правильное хранение основных материалов является немаловажным фактором. Перекрестное загрязнение частичками другого материла лежащего рядом или при проведении зачистки в непосредственной близости к месту ТИГ сварки может вызвать образование дефектов в сварном шве. Для предотвращения загрязнения необходимо использовать предназначенные для данного типа металла специальные абразивные материалы и щетки. Необходимо иметь ввиду, что абразивная пыль титана и магния огнеопасна и может оказать пагубное влияние на свариваемость других металлов. Хранить абразивные материалы для этих металлов необходимо вдали от открытых источников огня и отдельно от других материалов.

В процессе выполнения всех работ, связанных со сваркой нержавейки необходимо применять оборудование и инструмент предназначенный исключительно для этой группы сталей. Нержавеющие стали необходимо предохранять от возможного контакта или загрязнений свинцом, цинком, медью и ее сплавами, а также нелегированными и низколегированными сталям. Более подробную информацию об общих требованиях при сварке нержавейки можно узнать из видео.

Применять приспособления для сварки, предотвращающие образование деформаций

Правильная фиксация свариваемых деталей является важным требованием не только при сварке вольфрамовым электродом и помогает избежать многих проблем в том числе и деформирования. Чем меньше толщина свариваемых деталей, тем важнее выбор подходящих приспособлений для сборки и сварки.

Зажимайте детали в нескольких местах для предотвращения линейных деформаций и следите за соблюдением зазоров и углов применяя при этом магнитные угольники, угловые струбцины, клещи для сварки и другой инструмент.

Необходимо запастить терпением и временем для правильной сборки и фиксации деталей, имеющих сложную конфигурации. В данном случае хорошо себя зарекомендовало приспособление «третья рука», которое помогает надежно удерживать детали после сборки и в процессе сварки. Третья рука имеет множество разных конструкций и форм, но обычно это тяжелый предмет, который кладется или опирается на деталь и удерживает ее на месте для сварки.

Можно использовать специальные приспособления, которые помогают удерживать руку в процессе сварки. Использование опор для рук и локтей помогает сохранять устойчивость и уменьшает утомляемость.

Процесс подготовки может показаться трудоемким, и в некоторых случаях занимать больше времени, чем сама сварка, но он очень важен для изготовления качественной сварной конструкции.

Использовать газовую линзу

Качественная защита газом имеет прямое влияние на металл сварного шва. Использование газовой линзы для TIG горелки, которая изменяет вид потока газа из сопла (турбулентный на ламинарный) для улучшения покрытия (обволакивания) защитным газом металла сварного шва, является одним из способов обеспечения наилучшего качества сварного соединения.

Расходные материалы для газовой горелки включают в себя:

- керамическая чашка

- цанга

- колпачок

Газовая линза заменяет корпус цанги, который является стандартным в горелке TIG. Стандартная цанга обычно имеет 4 отверстия для распределения газа, а газовая линза представляет собой мелкоячеистую сетку. Поток защитного газа проходя через газовую линзу равномерно распределяется вокруг вольфрамового электрода, сварочной дуги и сварочной ванны, подобно аэратору на кране, который рассекает поток воды на множество мелких.

Газовая линза обеспечивает намного лучшую защиту расплавленного металла сварочной ванны, что является очень важным при аргонодуговой сварке таких металлов как нержавеющая сталь, титан. Также газовая линза предоставляет преимущества при сварке сталей и алюминия. Использование горелок с газовыми линзами является обязательным, когда существует необходимость повышения уровня защиты сварочной ванны или для сварки в трудностопуных местах, требующих большого вылета вольфрамового электрода. Необходимо принять во внимание тот факт, что горелки с газовыми линзами предполагают использование керамических чашек гораздо большего диаметра, чем со стандартной цангой.

Предварительно сварить образец

Чтобы убедиться, что все подготовительные операции сделаны правильно, если это возможно, необходимо произвести сварку аргоном тестового образца в идентичных условиях. Чем более ответственное является изделие и чем дороже свариваемый материал, тем важнее проводить TIG сварку тестового образца. Затратив время для этого вначале, можно избежать многих проблем в будущем, особенно для уникальных деталей или ответственных сварных швов. Применение идентичных сварочных материалов поможет понять, какое влияние оказывает изменение режимов на поведение сварочных материалов и основного металла в процессе сварки.

Сварка образца — это дополнительный шаг в подготовке, который сэкономит много времени позже, в процессе серийного изготовления изделий.

TIG. Учимся варить аргоном.

Давно хотел научиться варить аргонно — дуговой сваркой или с английского TIG (tungsten inert gas). В отличии от других видов сварки (MMA — обычный электрод и MIG — полуавтомат), TIG сварка производится не плавящимся вольфрамовым электродом, что отдаленно напоминает работу паяльником. Так же TIG сваркой можно варить практически все типы цветных металлов, включая наиболее распространенный — алюминий в режиме переменного тока, что не возможно другими видами сварки. В отличии от обычной сварки, TIG сваркой можно варить в закрытом помещении, она более пожаробезопасна, не брызжет и не выделяет дыма (только нужна система вытяжки, что бы не дышать газом).

В общем сделал себе на новый год подарок, и собрал самый бюджетный набор начинающего TIG Сварщика.

Перед этим естественно почитал немного литературы про TIG сварку и посмотрел некоторые ролики на youtube где все достаточно подробно разжевано.

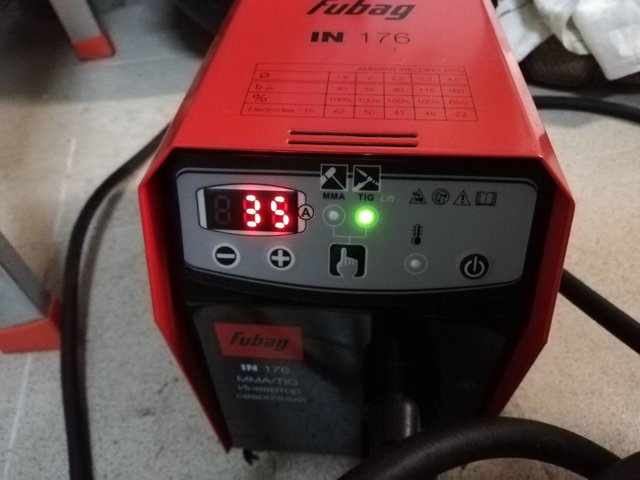

Для начала был приобретен обычный инвертор с функцией поджига дуги при TIG сварке.

Сам инвертор немецкий и вроде как даже немецкой сборки. Мне он достался новый на акции за 9 800 р.

Т.к. аппарат бюджетный, то он варит только в режиме прямого тока DC (Direct Current), т.е. нет возможности варить алюминий. Алюминий варится в режиме переменного тока AC (Alternating Current). Так что если нужно варить алюминий, аппарат должен работать в режиме DC\AC.

Так как я начинающий сварщик, и бюджет мой был ограничен, то было решено в качестве первого знакомства с TIG сваркой взять самый бюджетный вариант и научится варить нержавейку. Тем более у меня стоит первоочередная задача переварить часть выхлопа и сделать 4-е крепление подушки двигателя. Аппарат имеет максимальный ток в 160 А, чего в принципе достаточно что бы варить металл толщиной до 4 мм.

Аппарат работает от розетки 220V, по размерам очень компактный, для него есть даже пластиковый чехол как для дрели=).

Итак аппарат куплен. Далее к нему отдельно были куплены: горелка — 2 950 р, баллон с заправленным аргоном на 10л — 3 900 р, редуктор на баллон для регулировки давления газа — 2 350 р. (не посмотрел и взял с функцией подогрева, ну да ладно), перчатки — 300 р., фитинги — быстросъём для газового шланга. Шлем для сварки у меня уже был, рекомендую брать сразу хамелеон. Итого набор начинающего TIG сварщика мне вышел в районе ± 20 т.р.

Если рассматривать сразу аппараты, с возможность варить алюминий, то это еще где то + 20 т.р.

Горелка обычная с ручным вентилем (про-во Италия). В комплекте сопла 5 и 6, два электрода 1,6 мм и 2,4 мм и цанги к ним. Электроды — имеют серую цветовую маркировку — универсальные. Есть так же целая цветовая палитра электродов под разные задачи (об этом чуть позже). Горелка имеет отдельно шланг под газ и подключается напрямую к редуктору баллона (на более дорогих аппаратах горелка вместе с шлангом для газа подключается к сварочному аппарату). Шланг просто одевается на фитинг редуктора. Отдельно замутил фитинги и сделал быстросъём как на пневмо инструменте.

Редуктор желательно брать с колбой с шариком.

Перед установкой электрода в горелку, его необходимо предварительно заточить. Для этого пришлось еще купить бюджетный точильный станок, но он мне был уже давно нужен. Электроды затачиваются продольно самому электроду — это важно, т.е. полоски от заточки должны идти продольно а не поперек. Длинна заточки — 2 — 2,5 диаметра самого электрода, но я не сильно парился и точил на глаз.

Вылет электрода от сопла зависит от размера сопла, чем шире сопло, тем больше может вылет но и больше нужно расходовать газа. Основная задача — обеспечить работу сварки в среде газа.

Отдельно заказал себе на ebay и aliexpress наборы газовых линз с соплами и отдельно большую газовую линзу для обеспечения цветных швов, а так же золотые и синие наборы электродов на 1,6 мм и 2,4 мм (пока жду посылку).

Отдельно купил б\у канальный вентилятор и замутил вытяжку над рабочим столом.

И так, все готово. Можно начинать делать первые шаги в TIG сварке. Для новичком рекомендуют начинать тренироваться на обычном прямом листе стали, что бы для начала почувствовать горелку в руке, научиться держать электрод над сварочной ванной на нужном расстоянии и вести горелку под правильным углом. У меня валялось два кусочка трубы — нержавейки 1,5 мм, поэтому решил не париться и начать с них.

Выставил аппарат на 35 Ампер, режим TIG. Поджиг дуги осуществляет очень просто — касаешся кончиком электрода об металл и чуть его поднимаешь, дуга образуется мгновенно. Никаких чириканий и прочей херни делать не нужно, кайф))).

Не айс конечно :). Начинать с трубы была не самая лучшая идея, тк нужно вести дугу постоянно меняя угол, что бы обеспечить правильный угол горелки (по мне где-то 60 гр.). Так же нужно выставить правильную силу тока. Т.к. пока опыта нет, и соответственно горелку быстро двигать не получается при этом обеспечивая нужную сварочную ванну, то ток выставлял не высокий. Со временем начинаешь контролировать сварочную ванную и это прям отдельный кайф ))).

Вторая попытка.

С верху что то вырисовывается, а вот изнутри провара нет. Значит нужно добавить тока. Чуть добавил и провар появился.

Если вы начинаете варить и у вас пошли искры как на MMA сварке значит забыли включить газ)))

Вот так это выглядит, буквально за 2 секунды.

А вот так электрод. Еще пару секунд и сопло бы поплавилось.

Мокнуть электроду в сварочную ванну для начинающих дело пустяковое, у меня за пару часов тренировки пару разков получилось. После этого 100% нужно перетачивать электрод, да и по виду все понятно.

Где то читал, что если правильно варить то на кончике электрода образуется маленький круглый шарик. У меня один раз так было. Если не затачивать электрод, то все сразу видно по дуге. Дуга становится не тонкая, а широкая и не сконцентрированная на одном участке, дуга постоянно гуляет по разным точкам металла.

Далее решил потренироваться на обычной пластине металла. После трубы конечно все намного проще. У меня была пару кусочков от крепления, в итоге получились интересные цветные швы. Видимо такой металл.

Слишком мало тока, нет провара.

Поднял ток до 50А,

С третьей попытки получилось даже красиво).

Далее решил вернуться к трубе. Отрезал как попало с большим зазором два кучка трубы нержавейки. В итоге получил такую картинку.

Для начала подумал много тока. Но примерно тоже самое получилось убавив ток с 50 до 35 Ампер. Значит дело не в токе. Просто имея зазор, металл начинал плавиться по зазору. Для этого нужно использовать присадочный пруток. У меня завалялся пруток нержа на 1,6 мм. Остался от ребят которые варили мне выхлоп.

Первые разы сварки с прутком конечно не удобные, пруток в левой руке кажется инородным и не привычно держать. Потом постепенно рука немного начала привыкать и удалось заварить дырку, но шовчик получился жирненьким)))

Жаль конечно что максимально можно 20 фото выложить(, так бы чуть по более накидал.

В завершении скажу, что затея со сваркой мне понравилась и в принципе процесс интересный. Нужно конечно набивать руку и пробовать разные варианты соединений металла. Возможно в будущем поснимаю сам процесс.

В общем продолжение следует однозначно).

Аргонодуговая сварка TIG: технология и режимы

Аргонодуговая сварка – это один из видов сварки, которая для защиты сварочной дуги использует аргон. Благодаря аргону, происходит защита металла сварочной ванны от окружающей среды. Аргон способен вытеснить кислород из расплавленной ванны. Тем самым позволяет создать прочное и неразъемное соединение.

Сварку под аргоном ещё называют TIG (TungstenInertGas).

Такой тип сварки приобрёл большую популярность. Благодаря тому, что аргонодуговая сварка способна сварить различные металлы: алюминий, медь, нержавейку и даже чугун.

При сварке алюминия, аргонодуговая сварка надёжно защищает шов от воздействия кислорода, разрушает окисную плёнку и не даёт шву окислиться.

При аргонодуговой сварке применяются неплавящиеся электроды. В качестве неплавящегося электрода применяются вольфрамовые электроды. В качестве присадочного материала применяют различные прутки.

Подбираются прутки в зависимости от марки стали. Под каждый металл идёт свой пруток. Химический состав прутка должен быть идентичным или близким к хим. составу свариваемого металла. Только тогда получится качественное и надёжное соединение.

Технология сварки аргоном

Суть технологии сварки аргоном заключается в создании дуги между изделием и графитовым стержнем, и удержание её в процессе работы. Тут важную роль играет неплавящийся электрод. Выбираются вольфрамовые электроды под каждый металл и ток (постоянный или переменный) отдельно.

Вольфрамовый электрод представляет собой стержень не большой длины, установленный в сварочную горелку. Небольшой конец вольфрамового стержня выступает за пределы сопла горелки. Подача аргона осуществляется через сопло горелки в зону сварки.

Перед началом работы нужно:

1. Необходимо настроить сварочный аппарат. Все настройки выставляются по таблице приведённой ниже.

2. Надеть спецодежду и средства индивидуальной защиты.

3. Подготовить поверхность металла к сварке. В зависимости от вида металла, подготовка может занять достаточно много времени.

Для начала нужно пустить газ за 10-15 секунд до сварки. Для этого нужно нажать на кнопку, которая находится на горелке.

Зажигание дуги производится не так как в ручной дуговой сварке плавящимся электродом. Касаться электродом изделия, для возбуждения дуги запрещено. Это может испортить электрод. Электрод должен находиться на расстоянии не более 2,5мм от изделия. Поэтому зажигание происходит на расстоянии от свариваемого металла.

Нажатием на кнопку расположенную на горелки произойдёт загорание дуги. Этот процесс выполняет осциллятор, задача которого состоит в зажигании и стабильном горении дуги.

Осциллятор подключается к источнику питания сварочной дуги. Его задача – сделать из напряжения сети 220 В и частоты 50-60 Гц высокочастотное напряжение. Именно поэтому аргоновая сварка способна разрушить защитную плёнку алюминия и его сплавов.

Вместе с нажатием на кнопку в зону сварки подаётся защитный газ.

В зажженную дугу подаётся присадочный материал. Подача осуществляется плавно, свободной рукой, без резких движений. Движение при сварке – продольное. Сама технология сварки аргоном напоминает газовую сварку. Только здесь расплавление присадочного материала выполняет электрическая дуга, а не газовое пламя.

Наклон горелки должен быть в сторону формирующегося шва. Таким образом, шов полностью закрывается защитным газом. Не стоит растягивать дугу, иначе это может привести к ухудшению качества соединения. Не стоит резко начинать сварку после зажигания дуги. Должно пройти примерно 1-1,5 секунд, для того что бы пошёл газ. Точно также не стоит резко обрывать сварку.

Во время сварки под аргоном, особенно алюминия, необходимо соблюдать основные правила:

1. Электрод и присадка располагаются перпендикулярно по отношению к материалу;

2. Следует избегать колебания электрода в поперечной плоскости;

3. Дуга не должна сильно растягиваться. Оптимальная её длина от 1,5 до 2,5 миллиметра;

4. Движение сварки – справа налево.

Режимы аргонодуговой сварки для разных металлов

При выборе режимов аргонодуговой сварки, первым делом следует учитывать металл, который предстоит варить. От этого будет зависеть не только полярность, а и род тока.

При сварке под аргоном углеродистых, высоколегированных сталей, а также цветные металлы, следует варить на постоянном токе прямой полярности. Алюминий является исключением. Алюминий обычно варят на переменном токе. На переменном токе происходит эффективное разрушение оксидной плёнки. Хотя на постоянном токе с обратной полярностью алюминий тоже варится.

Расход аргона очень сложно определить. На это влияет не только скорость подачи газа, давление на входе в аппарат, но и условия, при которых производится сварочный процесс. На открытой местности сильный ветер способен увеличить расход инертного газа в разы.

В любом случае все режимы следует выбирать исходя их многих факторов.

В таблице ниже приведены основные режимы аргонодуговой сварки углеродистых сталей:

| Толщина свариваемого металла, мм | Род тока | Ток сварки, А | Напряжение, В | Диаметр электрода и присадочной проволоки, мм | Скорость сварки, см/мин | Расход аргона, л/мин |

| 1,0 | Постоянный ток прямой полярности | 30-60 | 11-15 | 2/1,6 | 12-28 | 2,5-3,0 |

| 1,0 | Переменный ток | 35-75 | 12-16 | 2/1,6 | 15-33 | 2,5-3,0 |

| 1,5 | Постоянный ток прямой полярности | 40-75 | 11-15 | 2/1,6 | 9-19 | 2,5-3,0 |

| 1,5 | Переменный ток | 45-85 | 12-16 | 2/1,6 | 14-23 | 2,5-3,0 |

| 4,0 | Постоянный ток прямой полярности | 85-130 | 12-15 | 4/2,5 | — | 10,0 |

Основные режимы сварки алюминия и его сплавов на переменном токе приведены в таблице ниже:

| Толщина свариваемого металла, мм | Диаметр электрода и присадочной проволоки, мм | Ток сварки, А |

| 1-2 | 2/1,6 | 50-70 |

| 4-6 | 3/2,5 | 100-130 |

| 6-10 | 5/3,5 | 220-300 |

| 11-15 | 6/4 | 280-360 |

Во время сварки, особенно алюминия, необходимо соблюдать основные правила:

3. Длина дуги – от 1,5 до 2,5 миллиметра;

4. Сварка выполняется справа налево.

Как правильно варить аргоном

Не каждый начинающий специалист может знать, как правильно варить аргоном. Поэтому эта информация будет полезна многим новичкам.

Прежде чем приступить к сварочным работам, необходимо очистить поверхность металла от любого загрязнения. Грязь, масло, ржавчина и краска на поверхности металла не допускаются. Для этих целей можно применить все возможные средства: наждачную бумагу, абразивные круги и даже различные растворители.

Далее нужно настроить сварочный аппарат. Для этого нужно выставить подходящие режимы и отрегулировать подачу аргона.

Под рукой рабочего должно быть всё самое необходимое. Посторонние предметы нужно убрать в сторону. Присадочные прутки должны быть всегда под рукой.

Некогда не приступайте к сварке сразу на «чистовом» металле. Лучше всего настраивать аппарат на куске ненужного металла. Только так вы не испортите свою деталь.

Для начала нужно в левую руку взять присадочный пруток, а в правую горелку. Подать газ в зону сварки без зажигания дуги до начала сварки. Обычно это делается за 10-15 секунд. После этого можно зажечь дугу.

Заготовка разогревается до температуры плавления. Только после этого подаётся проволока.

Подача проволоки должна быть плавной, не резкой. Резкая подача присадки может привести к разбрызгиванию. Проволока должна идти немного впереди горелки под небольшим углом. Это позволяет полностью контролироваться сварочный процесс.

Дуга между металлом и электродом должна расплавлять не только пруток, но и кромку основного металла. Для того чтобы шов был качественным, необходимо варить короткой дугой. Оптимальная длина дуги – 2 мм. При растягивании дуги ширина шва начинает увеличиваться, а проплавление уменьшатся.

Сварка производиться вдоль линии стыка. Избегайте поперечных движений. Конец присадочной проволоки должен находиться в зоне инертного газа. Это защитит расплавленный шов от кислорода.

Инертный газ не даст окисляться металлу в процессе сварки. В противном случае это приведет к ухудшению качества соединения.

Как только процесс сварки закончен, только через 15 секунд прекратить подачу газа. За это время расплавленный шов успевает остыть и не допустить проникновение кислорода внутрь.

Сварка инвертором в аргоне: основные моменты

На рынке существует большое количество сварочного оборудования как профессионального, так и для бытового использования. Все они являются аппаратами инверторного типа.

Сейчас очень распространена сварка инвертором в аргоне, и на это есть свои причины. Такие источники питания электрической дуги способны преобразовывать переменный ток в постоянный. Кроме этого такое оборудование способна работать от сети 220 В и выдавать постоянный ток нужной величины.

Ещё одной особенностью, по которой сварка инвертором в аргоне так популярна, это малые размеры и вес такого оборудования. Его легко переносить с места на места. При транспортировке он не занимает много места в машине.

Инверторы обладают лёгким управлением, с которым разберётся каждый новичок.

В зависимости от характеристики, возможности аппарата и настроек, такие аппараты довольно доступны каждому. Поэтому сварка аргоном доступна каждому.

Сварка инвертором в аргоне способна на всё то, что и трансформаторные аппараты. А это сварка: алюминия, меди, титана, нержавеющей стали и даже чугуна. Но для получения качественного соединения придётся много практиковаться.

Что нужно для сварки аргоном: необходимое оборудование

Существует несколько типов оборудования для сварки аргоном:

1. Специализированное оборудование или специальное. Такое оборудование изготавливается под конкретные задачи и применяется на крупных предприятиях.

2. Универсальное оборудование. Применяется как на производстве, так и в бытовых условиях. Такое оборудование способно выполнять любые сложные работы.

Аппараты для сварки аргоном могут идти в цельном блоке, так из отдельных блоков. Но как бы то ни было, у всех у них один и тот же принцип работы.

Вот перечень того, что нужно для сварки аргоном:

1. Источник сварочного тока. Может быть постоянным, переменным или комбинированным. Последнее время все аппараты поддерживают выбор рода тока;

2. Осциллятор. Как уже выше говорилось: поджигает дугу, а при переменном токе поддерживает стабильное горение;

3. Установка для управления сварочным процессом. Позволяет регулировать параметры сварки. Чаще всего располагается на передней панели самого аппарата;

4. Горелка с рукавом. Предназначена для держания графитового электрода и подача аргона в зону сварки;

5. Приспособление для подачи аргона в аппарат, и дальнейшее поступление его через рукава к горелке.

Кроме этого ещё необходимо:

1. Силовой контактор.

2. Баллон с газом. В этом случае баллон с аргоном;

3. Манометр на баллон;

4. Керамический наконечник на горелку;

5. Регулятор времени (при необходимости);

6. Различные фитинги.

Поставляются баллоны объёмом от 5 до 40 литров и имеют рабочее давление в пределах 150Атм.

Перед выполнением сварочных работ, необходимо позаботиться о СИЗ. Особенно это касается маски. Как подобрать сварочную маску можно прочесть в этой статье.

Какие виды аргоновой сварки бывают

В зависимости от того, каким способом выполняется сварочный процесс, бывают следующие виды аргоновой сварки:

Ручной способ является самым простым и самым распространённым. Всю работу выполняет непосредственно сварщик своими руками. Подача присадочных прутков производится сварщиком во время работы.

Такой вид аргоновой сварки довольно сложный, так как требует от человека высокой квалификации.

Автоматический способ встречается редко. При таком способе, подача присадочных материалов (проволоки) в зону сварки происходит автоматически. Такая проволока находится в катушках и подаётся как при MIG. Зажигание дуги также осуществляется автоматом, без участия человека.

При таком виде аргоновой сварки, человек только контролирует режимы и сам процесс.

Механизированный способ является чем-то средним между первыми двумя. При механизированном способе, сварщику приходится работать только с горелкой. Проволока подаётся в зону сварки автоматически.

Преимущество и недостатки сварки стали аргоном

Аргонодуговая сварка стали имеет массу преимуществ. Вот самые основные:

1. Сварка тонколистового металла любого состава;

2. Выполнение сварки цветных металлов и их сплавов;

3. Сварка титана и его сплавов;

4. Качественный шов;

5. Широкий выбор настроек.

Недостатков у такого способа очень мало. К ним следует отнести:

1. Низкую скорость сварки;

2. Высокую стоимость аргона;

3. Сложность выполнения работ новичком.

Несмотря на это всё, аргонодуговая сварка стали на сегодняшний день занимает высокую популярность. Видь с её помощью можно сварить абсолютно любой металл, даже в домашних условиях. А аргон надёжно защитит сварной шов от всех внешних неблагоприятных факторов.

Как выбрать параметры для аргонодуговой сварки

Многие новички не решаются начать путь сварщика с аргонодуговой сварки. Обусловлено это технической сложностью оборудования, необходимостью в углубленных знаниях процесса и опыта в настройке сварочного аппарата.

В этой статье мы расширим Ваши знания в области сварки аргоном и рассмотрим настройку аргонодугового аппарата на примере модели FUBAG INTIG 200 DC Pulse.

Подготовка к работе с tig аппаратом

- Сборка горелки для аргонодуговой сварки

- Сборка сварочной системы с учетом расходки

- Очистка рабочего материала

- Возьмите цангодержатель и поместите в корпус горелки

- Вставьте в зафиксированный цангодержатель цангу

- Отставив немного расстояния до полной фиксации, прикрутите хвостовик

- Установите керамическое сопло

- Поместите вольфрамовый электрод в цангу

- Настроив вылет электрода, затяните хвостовик

- Подсоедините газовый баллон к аппарату, предварительно установив на него редуктор

- Подключите горелку к минусовому разъему, а массу к плюсовому

- Кабель управления подключите к соответствующему разъему на лицевой панели аппарата

- Необходимо очистить поверхность свариваемого материала от следов ржавчины и любой грязи. После зачистки требуется обезжиривание в обязательном порядке.

- Говоря о расходке, дополнительной подготовке требует и присадочный пруток. Его также чистят (воспользуйтесь обычной наждачной бумагой) и обезжиривают.

Выбор параметров для сварки аргоном

Как уже упоминалось ранее, в качестве примера настройки мы взяли сварочный аргонодуговой аппарат FUBAG INTIG 200 DC Pulse . Перед тем, как привести пояснение, опишем основные параметры для работы электродами WL 20 и присадочным прудком.

- Метод сварки – TIG. Современные аргонодуговые аппараты поддерживают более одного метода, поэтому первым делом выбирается именно он, а затем остальные параметры.

- Предпродувка газа – 0,5 сек. Настройка обеспечивает поступление газа до момента зажигания дуги, что необходимо, чтобы защитить заготовку от окисления.

- Ток поджига – выбирается из расчета ¼ рабочего тока (А).

- Время нарастания тока – 0,2-1,0 сек (выбирается опытным путем).

- Ток сварки (А). Выбирается в зависимости от толщины заготовки и материала – рекомендуемые значения приведены в таблице ниже.

- Время спада для заварки кратера (сек). Правильно выставив параметр, вы гарантируете отсутствие бреши в полученном сварочном шве (время спада 0,5-1,0 сек).

- Значение тока для заварки кратера (А) (выбирается опытным путем, но изначально можно также выбрать 25% от рабочего тока).

- Время продувки газа после сварочного процесса (сек). Обычно подача газа перекрывается через 0,5-5 секунд после окончания работы аппаратом (выбирается на опытным путем). Это необходимо, чтобы избежать окисления расплавленного металла.

Таблица. Выбор тока для сварки аргонодуговым аппаратом.

Обратите внимание на то, что самым важным является сила тока. Можно сказать у него есть некое превосходство над остальными параметрами. Почему? Дело в том, что чрезмерный ток прожжет заготовку, а недостаточное значение – не расплавит металл.

Как правильно вести горелку аргонодугового аппарата

Перед тем, как перейти к описанию процесса, отметим, что модель FUBAG INTIG 200 DC Pulse предусматривает 2 вида поджига – контактный и высокочастотный. Второй способ убережет от ошибок, если вы не уверены в правильности настроек. Благодаря высокочастотному поджигу заготовка не будет прожжена, не появятся вольфрамовые включения и в дополнение сварщик получит возможность самостоятельно контролировать расстояние до свариваемого металла.

Теперь о горелке. Если работа проходит без присадочного материала, то нужно ее держать перпендикулярно. При наличии – стоит проводить сварку под углом в диапазоне 70-80 градусов. Сам пруток должен располагаться под углом к поверхности заготовки равным 15-20 градусов. Есть еще одно важное условие – он должен быть перпендикулярен положению горелки.

- При сварке алюминия старайтесь добиться длины дуги равной 3 мм.

- После завершения работы не убирайте горелку до момента прекращения подачи аргона.

- Проверить правильность выполненной работы просто – если вы все делали верно, в шве будут отсутствовать поры и трещины, а сам он будет слегка ребристым.

- Для ровного шва лучше хорошенько зафиксировать заготовку с двух сторон.

- Подавать присадочную проволоку нужно только после появления сварочной ванны. Чтобы своевременно все выполнить понадобится немного набраться опыта. Обратите внимание, что слишком поздняя подача приведет к провару заготовки.

Техника безопасности при сварке аргонодуговым аппаратом

- Не приступайте к работе без сварочной маски с защитным стеклом.

- Не забывайте о перчатках сварщика и защитном костюме из огнеупорного материала.

- Устанавливайте баллон на безопасном расстоянии от источника питания.

- Перед тем, как начать сварку заготовки, обязательно проверьте работоспособность оборудования.

Если вас интересует тема сварки и работы с другими инструментами, не забывайте посещать наш YOUTUBE канал, где найдется немало интересных и полезных материалов по профессиональному оборудованию. А сейчас рекомендуем ознакомиться с роликом по аргонодуговым аппаратам:

Читайте также: