Высота валика сварочного шва на трубе

Обновлено: 17.05.2024

При сварке горизонтальных стыков трубопроводов ( рис. 5.2 6) из углеродистых и низколегированных сталей высота валика должна быть 4 - б мм, ширина ( наибольший размер в поперечном сечении) 8 - 14 мм. [32]

Газовые потоки оказывают также силовое воздействие на электроды, определяя при сварке глубину проплавления и высоту валика . Потоки сообщают жесткость дуге вблизи электродов, поддерживая направление столба перпендикулярно поверхности активных пятен. Причинами возникновения потоков являются сжатие плазмы столба собственным магнитным полем ( пинч-эффект) и испарение электродов. [33]

Отношение ширины шва к глубине провара называют коэффициентом формы провара tynp, а отношение ширины шва к высоте валика - коэффициентом формы валика ife - Для автоматической и полуавтоматической сварки значения tynp должны быть в пределах от 0 8 до 4 0; при меньшем значении будут получаться швы, склонные к образованию горячих трещин ( см. гл. V), при больших - слишком широкие швы с малой глубиной провара, что является нерациональным сточки зрения использования тепла дуги и приводит к увеличенным деформациям. Малые значения if, получаются при узких и высоких швах; такие швы не имеют плавного сопряжения с основным металлом и обладают плохой работоспособностью при переменных нагрузках. Большие значения tye соответствуют широким и низким валикам; такие швы нежелательны по тем же причинам, что и швы с чрезмерно большим значением tynp, а также в связи с возможным уменьшением сечения шва по сравнению с сечением основного металла из-за колебаний уровня жидкой ванны. [34]

В сварных соединениях, не чувствительных к дефектам ( непровару), при статических нагрузках ослабление сечения шва может быть скомпенсировано высотой валика шва ( усилением) или проплавом. [36]

Сварные швы выполняют в виде узких валиков без значительных поперечных колебаний электрода; они должны иметь следующие размеры: при диаметре электрода 3 мм высота валика 3 - 5 мм, ширина б - И мм; при диаметре электрода 4 мм - высота валика 4 - 5 мм, ширина 8 - 12 мм. [38]

Сварные швы выполняются узкими валиками без значительных поперечных колебаний электродом и в зависимости от диаметра применяемого электрода должны иметь следующие размеры: при диаметре электрода 2 5 мм - высота валика 2 5 - 3 5, ширина 5 - 7 мм; при диаметре электрода 3 мм - высота валика 3 - 4 ширина 6 - 9 мм. [39]

Магнитографический метод контроля осуществляется при автоматической сварке в защитных средах и ручной сварке без грубой чешуйчатости, если неровности на поверхности валика усиления сварных швов не превышают 1 0 мм, а высота валика усиления составляет 2 5 мм для труб с толщиной стенки до 8 мм и не более 3 мм для труб с толщиной стенки свыше 8 мм. Магнитографический метод контроля должен осуществляться современным магнитографическим оборудованием) ( МДУ-1, МДУ-2 и др.) специально подготовленными квалифицированными магнитографами. [40]

Определив после этого тепловую мощность дуги q - 0 24 IcsUdf, находят глубину провара, которая имела бы место при сварке на данном режиме стыкового бесскосного соединения, ширину шва, высоту валика и общую высоту шва. [41]

Площадь наплавленного металла при сварке стыковых соединений без разделки кромок FH - Bh ia, где ив - коэффициент полноты валика, выражающий отношение площади сечения наплавленного металла к площади прямоугольника, основание и высота которого равны ширине и высоте валика . [42]

Сварные швы выполняют в виде узких валиков без значительных поперечных колебаний электрода; они должны иметь следующие размеры: при диаметре электрода 3 мм высота валика 3 - 5 мм, ширина б - И мм; при диаметре электрода 4 мм - высота валика 4 - 5 мм, ширина 8 - 12 мм. [43]

Сварные швы выполняются узкими валиками без значительных поперечных колебаний электродом и в зависимости от диаметра применяемого электрода должны иметь следующие размеры: при диаметре электрода 2 5 мм - высота валика 2 5 - 3 5, ширина 5 - 7 мм; при диаметре электрода 3 мм - высота валика 3 - 4 ширина 6 - 9 мм. [44]

После засыпки нерекультивируемых земель над нефтепроводом устраивают валик грунта в виде правильной призмы. Высота валика должна быть такой, чтобы она совпадала с величиной возможной осадки грунта в траншее. [45]

Техника ручной дуговой сварки труб покрытыми электродами

Сварной шов выполняется за два приема. Периметр стыка условно делится вер тикальной осевой линией на два участка, каждый из которых имеет три характерных положения:

- потолочное (позиции 1-3);

- вертикальное (позиции 4-8);

- нижнее (позиции 9-11).

Каждый участок сваривается с потолочного положения. Сварка ведется только короткой дугой:

lmin=0,5 dэ, мм,

где dэ - диаметр электрода.

Оканчивают шов в нижнем положении.

Сварку каждого из участков начинают со смещением на 10-20 мм от вертикальной осевой. Участок перекрыт ия швов - «замковое» соединение - зависит от диаметра трубы и может быть от 20 до 40 мм. Чем больше диаметр трубы, тем длиннее «замок»

Начальный участок шва выполняют в потолочном положении «углом назад» (поз. 1,2). При переходе на вертикальное положение (поз. 3-7) сварка ведется «углом вперед». По достижении позиции 8 электрод ориентируют под прямым углом, а, перейдя в нижнее положение, сварку вновь ведут «углом назад».

Перед сваркой второго участка нужно зачистить начальный и конечный участки шва с плавным переходом к зазору или к предыдущему валику. Сварку второго участка следует выполнять так же, как и первого.

Для корневого шва применяют электрод диаметром 3 мм. Сила тока в потолочном положении 80-95 А. На вертикали ток рекомендуется уменьшить до 75-90 А. При сварке в нижнем положении ток увеличивают до 85-100 А.

При сварке труб с качественным формированием корня шва без подварки проплавление достигается путем постоянной подачи электрода в зазор. Добиваясь проплавления внутри трубы, можно получить шов с выпуклой поверхностью, что по требует последующей механической его зачистки в потолочном положении.

Заполнение разделки труб с толщиной стенки более 8 мм происходит неравномерно. Как правило, отстает нижнее положение. Для выравнивания заполнения разделки необходимо дополнительно наплавить валики в верхней части разделки. Предпоследние слои должны оставить незаполненную разделку на глубину не более 2 мм.

Облицовочный шов сваривают за один или несколько проходов.

Предпоследний валик заканчивают так, чтобы разделка осталась незаполненной на глубину 0,5-2 мм, а основной металл по краям разделки был переплавлен на ширину 1/2 диаметра электрода.

При сварке труб диаметром менее 150 мм с толщиной стенки менее 6 мм, а также в монтажных условиях, когда источник питания удален от места работы, сварку ведут при одном и том же значении сварочного тока. Рекомендует ся подбирать токовый режим но потолочному положению, ток в котором достаточен и для нижнего положения. При сварке на подъеме из потолочною положения в вертикальное, чтобы не было чрезмерного проплавления, следует прибегнуть к прерывистому формированию шва. При этом способе периодически прерывают процесс горения дуги на одной из кромок.

В зависимости от толщины стенки трубы, зазора и притупления кромок рекомендуется выполнять сварку «мазками» одним из способов:

2. При большой толщине металла зажигают и обрывают дугу на одной и той же кромке.

Не рекомендуется зажигать дугу в том месте, где только что был ее обрыв. Нельзя не оборвав дугу, перемещать электрод вперед но разделке, а затем вновь возвращаться на шов.

Сварка неповоротного горизонтального стыка

Сварка с формированием стабильного проплавления ведется электродом диаметром 3 мм. Сварочный ток выбирают в зависимости от толщины основного металла, зазора между кромками и толщины притупления. Наклон электрода составляет 80-90° к вертикали. При сварке «углом назад» наклон обеспечивает максимальное проплавление, а «углом вперед» - минимальное.

При недостаточном проплавлении длину дуги следует держать короткой, а при нормальном проплавлении - средней.

Корневой шов лучше выполнясь с минимальными размерами сварочной ванны, чтобы не было подрезов и наплывов с обратной стороны шва

Второй валик формируют так, чтобы расплавлять первый корневой шов и обе кромки трубы. Сварочный ток устанавливают в среднем диапазоне. Наклон электрода - такой же, как при сварке первою корневою шва. Сварку ведут «углом назад». Скорость выбирают такой, чтобы внешний вид валика был нормальным (не выпуклым и не вогнутым).

Третий валик лучше выполнять на повышенных режимах. Сварку ведут иод прямым углом или «углом назад». Скорость выбирают такой, чтобы валик был выпуклым, с полочкой для удержания металла ванны последующего валика. Траектория дуги должна совпадать с краем второго валика.

Четвертый валик - горизонтальный. Его выполняют на тех же режимах, что и третий. Электрод наклоняют под углом 80-90° к вертикальной поверхности трубы. Скорость сварки поддерживают такой, чтобы расплавлялись верхняя кромка разделки, поверхность второго валика и вершина третьего валика. Внешний вид четвертого валика должен быть нормальным.

«Замковые» соединения сваривают с плавным увеличением размера шва в начале и уменьшением на конечном участке, «набегающим» на начало шва на 20-30 мм.

Многопроходную сварку труб рекомендуется вести по спирали. Тогда получается меньше «замковых» соединений.

Сварку лицевого слоя надо выполнять электродами того же диаметра, какие использовались при заполнении разделки, но не более 4 мм. Последний верхний валик укладывают на более высокой скорости, чтобы он оказался узким и плоским.

Ручная дуговая сварка (ММА)

Как получить НАКС сварщика? На аттестацию отводится один день. Если экзамен будете сдавать не на предприятии, а при комбинате или в институте, то приходите с утра, начинаете готовиться. После подготовки вам дается два отрезка труб (катушка) и вы их варите на просвет. Так же нужно произвести подготовку кромок – снятие фасок до 45 градусов, стыковку труб (для этого в кабинке должен быть специальный зажим), их прихватку.

На аттестацию лучше прийти подготовленным, со своим инструментом и расходными материалами. Хорошо бы купить сумку, в которую можно будет все компактно уложить и без особых проблем транспортировать. С собой надо взять:

• килограммов 2-3 электродов LB 52U Kobelco диаметром 2,6, потому что они аттестованные. На месте вам скорее всего предложат электроды, но вряд ли это будут LB, вероятно вам дадут меровские (МР-3), которыми шов не заваришь, либо УОНИ. Т.е. лучше прийти со своими электродами и попросить их положить в печь, пока вы будете тренироваться;

• угольник для центровки деталей, чтобы не было их смещения;

• шлакоотбойный молоток;

• шлифмашинка (болгарка). Шлифовальные круги, отрезные, щетка по металлу. Труба должна быть зачищена до металлического блеска изнутри и снаружи на расстоянии 30 мм от свариваемых кромок.

• обычную металлическую щетку.

• свой электрододержатель. Держак, который будет вам предоставлен на месте может быть разболтанным и не держать электрод.

• маску (это самое главное). Лучше приобрести недорогой Хамелеон. Можно приобрести его на один раз, чтобы сдать экзамен.

Сварка труб для аттестации НАКС под дефектоконтроль (ультразвук или рентген)

Подготовительные работы

В качестве заготовок возьмите два обрезка стальной трубы диаметром 133 мм и толщиной стенки 4 мм, ровно обрезанные (максимально эффективно сделать это можно на торцовочной пиле). Следите за тем, чтобы рез был абсолютно ровный. Если он будет немного кривой, то в процессе сварки вы столкнетесь с достаточно серьезными затруднениями. Далее необходимо снять фаску шлифмашинкой и зачистить края. Фаска снимается в соответствии с ГОСТ 16037-80 «Сварные соединения» под определенным углом. Угол на каждой трубе должен быть 25- 30 градусов.

После того. как была снята фаска необходимо зачистить заусенцы, чтобы они не мешали правильному формированию корня шва. Делается это напильником. После того, как вы сняли фаску и внутри заусенцы нужно сделать притупление кромок, потому как слишком острый угол в процессе сварки будет быстро плавиться. По ГОСТ притупление делают до 2 мм.

Сборка

Этот этап очень важный, выполняйте его предельно внимательно. От правильности сборки полностью будет зависеть успех сварного соединения.

По правилам необходимо состыковать трубу и прихватить ее. Делать это нужно так, чтобы был соответственный зазор для полного провара, не было смещения. Так же хотелось бы отметить, что трубы бывают с эксентриситетом (не совсем круглые). Даже в такой серьезной организации, как НАКС трубы могут раздавать овальные, что в итоге повлияет на смещение. По правилам допускается 1 мм, но все-равно это много и в корне шва могут быть не сплавления из-за смещения и эллиптичности труб.

Для стыковки труб берут ровный уголок или швеллер, на который их укладывают и выставляют зазор, который может быть примерно от 2 до 3 мм. Обычно его обеспечивают диаметром электрода, который просто вставляется в стык между двумя трубами. Если вы варите электродом 2,5 мм. то, соответственно, и зазор будет столько же.

Примечание. Корневой проход труб любого диаметра (если это не совсем огромный размер) варится только электродом 2,5 мм. если пробовать заварить корень тройкой, то ничего хорошего из этого не выйдет.

Следующий момент, который хотелось бы отметить. При сдаче аттестации НАКС вам могут предоставить трубы толщиной до 10 мм, чтобы усложнить задачу. При таких толщинах нужно увеличивать зазор до 3 мм. Так же нужно учитывать и делать погрешность на то, что при прихватывании трубу может стягивать в месте прихватки напряжениями в металле. Сделайте зазор побольше на несколько десятых миллиметра, чтобы не было трудностей в дальнейшем.

Для более надежной стыковки так же можно применить магниты. Их можно закрепить с двух сторон.

Наплавка прихваток

Для сварки трубы диаметром 133 мм и толщиной стенки 4 понадобится ориентировочный ток 50А, в процессе работы его можно корректировать. Прихватка ставится сначала с одной стороны трубы, потом, соответственно, напротив. Если это необходимо, корректируется зазор между трубами. Третья прихватка ставится на 90 градусов от первой, а четвертая напротив третьей.

Обработка прихваток

После постановки прихваток необходимо их хорошо зачистить. В их начале и конце необходимо сделать запилы, чтобы устранить возможные дефекты (несплавления и поры).

Сварка корня шва

Для эффективного выполнения этой задачи достаточно научиться делать всего лишь одно колебательное движение «вперед-назад» с постепенным смещением от одной прихватки к другой. Скорость сварки – по ситуации. Зажечь электрод можно на прихватке, на длинной дуге, сам корень варится короткой дугой. Варим углом назад, электрод можно держать под углом от прямого до острого. Если разрезать трубу напополам валик с обратной ее стороны должен выглядеть после завершения операции, как показано на картинке.

Варить удобно, подвесив трубу на приспособлении в «полупотолочном» положении. Когда вы подходите к очередной прихватке, желательно запиливаться, чтобы на стыке валиков было хорошее сплавление. По возможности процесс должен происходить без отрыва электрода. Если отрыв имеет место быть, то можно в этот момент немного добавлять ток, чтобы обеспечить провар. Ток регулируется по ситуации, чтобы обеспечить достаточное проплавление и избежать прожегов металла. При сварке в вертикальном положении можно ток делать всегда на минимуме, когда выходите на нижнее положение, надо учитывать, что жидкому металлу легче проваливаться внутрь трубы – следите за тем, чтобы сильно не перегревать сталь в этот момент.

Облицовочный шов

• Перед тем, как приступить к облицовочному проходу, нужно зачистить корень шва до чистого металла (убрать бугорки, шлак, подрезы) . Делается небольшая канавка.

• Облицовочный шов в потолочном положении удобно варить движениями электрода по спирали.

• Вертикальный проход – «полумесяцем-елочкой».

• При сварке без отрыва старайтесь находить наиболее комфортное положение тела, рук, следите за тем, чтобы длины провода горелки хватало для выполнения всех необходимых манипуляций.

• когда отбиваете шлак желательно закрывать глаза и лицо рукой.

• при сварке второго валика обязательно нужно сделать запил.

Контроль узла

Края шва зачищаются на расстояние около 50 мм (брызги, наплывы и т.д.)

Сам контроль начинается с визуального осмотра качества лицевого шва. Впрочем, к нему обычно вопросов не возникает, чего не скажешь про корневой проход.

Если труба прошла визуальный осмотр, только в таком случае она допускается на исследование неразрушающими методами (УЗВ, рентген).

Требования к лицевому проходу:

Корневой проход:

• Высота обратного валика 0,5-1 мм.

• не допускаются несплавления и непровары.

Инверторная сварка с механизированной подачей проволоки (МIG/MAG)

(полуавтоматическая сварка)

Теперь речь пойдет о том, как сделать сварные швы с помощью полуавтомата, если вы варите ответственные конструкции или собираетесь их передать под контроль для аттестации НАКС.

Вот как это делается на примере двух заготовок (пластин) толщиной 12 мм, свариваемых встык в вертикальном положении инвертором SKYWAY 330.

Пластины нужно подготовить: вырезать с помощью плазмореза или болгарки.

Также для корректного хода работы понадобятся:

• выводные планки (2 шт.) – необходимы для начала и завершения сварки, так как трудно получить качественный шов на данных этапах. Планки технологические и впоследствии срезаются;

• приспособления, препятствующие обратному выгибанию наших заготовок (2 шт.);

• шаблон для контроля зазора (любая железка, позволяющая выставить зазор, в нашем случае 2 мм).

Для того, чтобы правильно подготовить наше соединение к проведению дальнейших сварочных работ, нужно ознакомиться с требованиями ГОСТ 5264-80 (кликните, чтобы загрузить страницу с текстом). Ищите в нем соединение, с которым вы будете работать, в в нашем варианте это С17. В ГОСТе указано, как это соединение подготовить: нужно выполнить скос кромок под углом 30 о и притупить их. Пластины нужно зачистить от окислов, грязи и ржавчины на расстоянии не менее 10 мм от границ будущего сварного шва.

Для правильной сборки удобно использовать магнитный угольник. Он выровняет пластины относительно друг друга и предупредит их смещение в процессе постановки прихваток.

Двухмиллиметровый зазор контролируем шаблоном, роль которого может выполнять любой подходящий по размерам кусок металла. Приложите шаблон к месту предполагаемого начала сварки и выставите зазор точно по нему. В месте конца сварки зазор нужно немного увеличить, из-за того, что пластины будут стягиваться во время кристаллизации наплавленного металла.

Далее ставят приспособление, препятствующее изгибанию и стягиванию заготовок. Прихватывают одно приспособление, затем контролируют смещение и устанавливают зазор, как и было сказано, чуть более 2 мм, например, 2,2 …2,3 мм. После ставят точечные прихватки на второй «приспособе».

Присп-я, препятствующие деформации пластин, прихваченные точками

После того, как вы поставили прихватки, нужно посмотреть, не сместились ли пластины. Для этого можно использовать тот же шаблон для выставления зазора. Если он имеет ровный край, им можно контролировать, насколько свариваемые пластины ровно выставлены относительно друг друга – просто приложить ровный край к соединению и посмотреть отсутствие просветов.

Проверка смещения шаблоном

Если такие будут обнаружены – на данном этапе всегда можно подрихтовать с помощью молотка или других спец. приспособлений.

Теперь можно варить сплошной шов. Надеваем перчатки, маску, вооружаемся горелкой полуавтомата. Обваривать нужно не сильно, потому что приспособления против выгиба заготовок выполняют технологическую роль и их нужно будет выбить.

Приварка выводных планок

Подготовка планок такая же, как и для основного металла. Выполняется скос кромок, толщина их тоже должна соответствовать толщине свариваемой конструкции. Их устанавливают на прихватках.

Выводная планка, прихваченная к основному металлу

Для того, чтобы повысить уровень сложности задачи, сварщику лучше выполнить вертикальный шов соединения, это позволит в полной мере проверить его навыки и умения. Также необходимо правильно настроить параметры сварки на источнике питания SKYWAY 330. Параметры можно настроить путем проб и ошибок. В нашем случае, для толщины заготовок 12 мм были выбраны следующий сварочный режим: U = 17В; Vподачи= 3 метра; Uкорректир.=-5; L=0, где L-индуктивность.

Расходные материалы (они оптимальны для приведенного случая):

Электродная проволока Ø1 мм;

Газовая смесь 82% Ar+18% CО2.

По правилам, чтобы избежать наводораживания сварного шва, приводящего к появлению пор, пластины нужно подогреть до Т = 100 … 120 оС. Правила, на то они и правила, чтобы их обходить. Несомненно, поры представляют собой дефекты шва и являются браковочным признаком. Однако следует предположить, что в процессе прохождения шва имеющаяся на поверхности металла влага немедленно испарится. В конце концов, никому не приходит в голову подогревать проволоку перед сваркой. Тем не менее, если вы сдаете экзамен на аттестацию НАКС, вам следует о существовании такой операции знать — это требование обязательное. В производственных условиях операцию можно выполнить в печи, в остальных случаях — с помощью ацетилено-кислородного резака или горелки.

Ход работы

Выполняем следующие проходы:

1. Корневой

В процессе сварки займите удобное положение, чтобы не отрывать горелку, не торопитесь, чтобы не пропалить основной металл корня шва и сформировать полноценный обратный валик.

Первый проход подлежит зачистке болгаркой. Это нужно для того, чтобы избавиться от так называемых «карманов», которые могут в дальнейшее привести к образованию дефектов.

2. Заполняющий

Более простой технически, чем предыдущий. Он также подлежит зачистке, но не такой скрупулезной.

3. Облицовочный

В процессе сварки следите, чтобы не возникали подрезы по краю шва.

Осталось сбить молотком все технологические приспособления, планки и зачистить металл от остатков присадочного материала.

В зависимости от вида дефектоскопического контроля шва, который будет применяться далее для выявления дефектов, может потребоваться зачистка заподлицо лицевого и обратного валика шва.

Высота валика сварочного шва на трубе

В сварочной практике, в нормативной и технической документации имеются некоторые разногласия в требованиях к выполнению облицовочных и заполняющих слоев. В данной публикации рассмотрим и проведем небольшой анализ требований к ширине валиков.

В технической литературе и нормативных документах встречается несколько значений терминов: узкий, ниточный, стрингерный, уширенный, широкий шов, проход, валик. Определения этих швов, как и поперечные размеры, разнятся от источника к источнику. Для примера можете ознакомиться приведенными ниже выдержками из различных источников.

- Руководящий документ по технологии сварки труб при производстве ремонтно-восстановительных работ на газопроводах:

Stringer bead — Узкий валик.

Валик непрерывного сварного шва без заметного колебания в поперечном сечении. В отличие от волнистого шва.

п. 7.14.9. В случаях указанных в пп. 7.14.7 и 7.14.8 ремонт сварных соединений (наплавку валиков) проводить по технологиям сварки как для разнотолщинных соединений одного диаметра с выполнением ниточных (стрингерных) швов для обеспечения плавного перехода от сварного соединения к основному металлу.

п. 3.12. Ниточный валик: Одиночный сварной шов, выполняемый без поперечных колебаний и накладываемый на основную трубу или на торец муфты при заварке коррозионных и механических повреждений, а также установке приварных ремонтных конструкций (муфт, усиливающих накладок и патрубков).

п. 7.1.5. Сварка стыков труб в узкую разделку с углом скоса кромок 7° (тип Тр-3а по табл. 6.2) во избежание зашлаковки и несплавлений в корневой части шва должна выполняться следующим образом:

корневой слой накладывается ниточным швом без колебательных поперечных движений электрода; диаметр электрода – не более 3 мм;

п. 13.2. Сварка стыков труб из аустенитных сталей должна производиться с минимальным тепловложением. С этой целью следует:

ручную дуговую сварку вести почти без поперечных колебаний электрода узкими валиками шириной не более трех диаметров электрода; при диаметре электрода 2,5 мм высота валика должна быть 2,5 - 4 мм, при диаметре электрода 3 мм высота валика - 3 - 5 мм.

- Сварка за один проход предпочтительнее при ширине шва не более 14-16мм, т.к. дает меньше остаточных деформаций. При толщине металла более 15 мм сварка каждого слоя «напроход» нежелательна. Первый слой успевает остыть, и в нем возникают трещины [Лосев В.А., Юхин Н.А. - Иллюстрированное пособие сварщика]

- Валик – Металл сварного шва, наплавленный или переплавленный за один проход [ГОСТ 2601-84 Сварка металлов. термины и определения основных понятий]

- Уширенный валик – валик, полученный при сварке с поперечными колебаниями сварочной проволоки или сварочного инструмента [ГОСТ Р ИСО 857-1-2009. Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения]

- Валик/проход – валик, полученный при сварке без поперечных колебаний сварочной проволоки или сварочного инструмента [ГОСТ Р ИСО 857-1-2009. Сварка и родственные процессы. Словарь. Часть 1. Процессы сварки металлов. Термины и определения]

- Узкий валик – валик сварного шва, образованный без заметного поперечного движения [ASME SECIX-2001 QW/QB-492];

- Уширенный валик – для ручного или полуавтоматического процесса, валик сварного шва, сформированный с помощью возвратно-поступательного поперечного движения. Смотрите также осцилляция [ASME SECIX-2001 QW/QB-492]

- Узкий валик; ниточный валик (stringer bead) - Валик, наплавленный без поперечных колебаний прутка присадочного материала или сварочного инструмента [CEN/TR 14599:2005 - Термины и определения по сварке в соответствии с EN 1792]

- Широкий валик (weave bead) - Валик, наплавленный при поперечном колебании прутка присадочного материала или сварочного инструмента [CEN/TR 14599:2005 - Термины и определения по сварке в соответствии с EN 1792]

- Если продольное перемещение электрода производить без поперечных колебаний, то ширина валика обычно составляет: b = (0,8 ÷ 1,5) dэл. Такие валики применяют при выполнении первого слоя в разделку многопроходного шва, при сварке тонкого металла, а также при сварке с опиранием на чехольчик толстого покрытия. Нормально сформированный однопроходный шов в большинстве случаев должен иметь ширину b = (2 ÷ 4) dэл. [Думов С.И. - Технология электрической сварки плавлением]

- Узкий валик накладывают при проваре корня шва, сварке тонких листов и других случаях. Чем медленнее сварщик перемещает электрод вдоль шва, тем шире получается валик. Обычно при сварке тонкопокрытыми электродами ширина узкого валика колеблется в пределах 0,8 – 1,5 диаметра стержня электрода. При узком, но высоком валике объем наплавленного металла невелик, он застывает быстрее и растворенные в металле невыделившиеся газы делают шов пористым. Поэтому чаще применяют уширенные валики. Лучшее качество сварки получается при ширине валика, равной 2,5 – 3 диаметра электрода. [Глизманенко Д.Л. - Сварка и резка металлов]

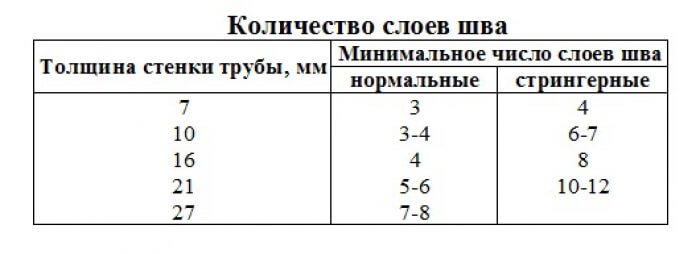

В нормативной и технической документации требования к ширине облицовочных и заполняющих валиков сварного соединения даны в очень малом объеме. Таблица ниже взята из Рекомендаций по применению РД 03-615–03.

Выдержки из документов, рекомендующих сварку облицовочного и заполняющего слоя в несколько валиков:

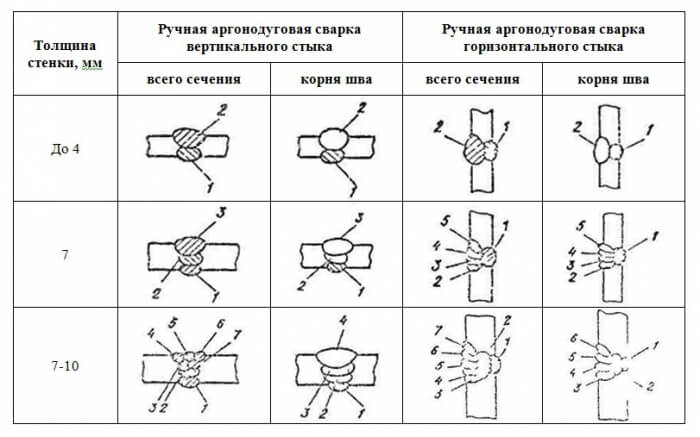

ОСТ 36-57-81 Трубопроводы стальные технологические из углеродистых и легированных сталей на давление Ру до 9,81 МПа (100 кгс/см2). Ручная аргонодуговая сварка. Типовой технологический процесс. П. 2.4.22 Таблица 4.

Примечания. Заштрихованы валики сварных швов, выполненных аргонодуговым способом.

Цифры обозначают последовательность наложения валиков в слоях сварного шва

Проанализировав информацию из различных источников, я условно выделил три разновидности валиков, применительно к РД сварке:

1) Ниточный / узкий валик – валик, накладываемый без поперечных колебаний электрода или сварочного инструмента.

Чаще всего применяется для заварки корневого слоя, сварки аустенитных сталей, сваривают тонкие заготовки, выполняют наплавочные работы и производят подварку подрезов.

2) Уширенный валик – валик шириной до 14 мм (в среднем не более 3-х диаметров электрода).

Чаще всего применяется для сварки угловых швов, горизонтальных швов, толстостенных конструкций, сварки аустенитных сталей.

3) Широкий валик – валик шириной 14-35 мм.

Чаще всего применяется для заполняющих слоев в нижнем и вертикальном положениях (техника сварки слоями повышенной толщины по РТМ-1с).

Необходимо указать, что для других способов сварки и марок сталей размеры этих валиков будут существенно различаться.

В заключение хотелось бы отметить, почему сварка узкими валиками более предпочтительна.

Сварка уширенными и в обоснованных случаях узкими валиками (многослойными многопроходными швами) способствует следующему:

- остаточные сварочные напряжения имеют более низкие значения [Каракозов Э.С. - Справочник молодого электросварщика]

- металл сварного шва имеет более мелкозернистую структуру за счет меньшего объема сварочной ванны [Каракозов Э.С. - Справочник молодого электросварщика]

- облегчается обеспечение более плавного перехода к основному металлу [СТО Газпром 2-2.4-083-2006]

- При слишком широком валике производительность сварки будет меньше [Глизманенко Д.Л. - Сварка и резка металлов]

* Тудвасев в своей книге указывает, что ширину валика брать по диаметру электрода с покрытием. Ниточный валик по ширине равен 1-2 диаметрам электрода с покрытием, среднее значение ширины валика – 1,5-3 диаметра электрода с покрытием.

Такие швы, сваренные узкими валиками, отличаются надлежащим качеством и хорошим внешним видом шва. Это показывает высокую квалификацию сварщика.

При использовании данного материала ссылка на ресурс ЯСВАРЩИК обязательна.

Читайте также: