Вытяжка для сварки аргоном

Обновлено: 19.05.2024

Если при ММА вредные для дыхания пары можно отводить прямо с места сварки, например, пылесосом (это не утверждение, а предположение), то как быть с вентиляцией при Tig сварке? Ведь для Tig даже сквозняки способны сдуть защитный слой аргона, подаваемый горелкой в область сварки.

И еще. На сколько опасна для здоровья сварка титана, по сравнению со сваркой чернухи? Нужно ли при сварке титана прибегать к каким-то особым средствам защиты органов дыхания?

floidzen написал :

Если при ММА вредные для дыхания пары можно отводить прямо с места сварки, например, пылесосом (это не утверждение, а предположение), то как быть с вентиляцией при Tig сварке? Ведь для Tig даже сквозняки способны сдуть защитный слой аргона, подаваемый горелкой в область сварки.

И еще. На сколько опасна для здоровья сварка титана, по сравнению со сваркой чернухи? Нужно ли при сварке титана прибегать к каким-то особым средствам защиты органов дыхания?

О, брат, да вам надо идти работать в санаторий физруком и то есть вазможность заразится от кого-нибудь. А вообще можно эту тему продолжать там же где начали. Самая эффективная вентиляция подведенная снизу и ничего сдувать не должно т.к паток газа выходящий из сопла пайдет как раз через ванну и вместе с дымом вниз, если канечно вентилятор киловат на 20, то тогда вмести с гарелкой засасет сварного

А про титан что скажете?

floidzen написал :

А про титан что скажете?

А что нужно сказать. Знаю что легкий и прочный, а чем варится не знаю.

Насчет вентиляции. Есть сварочные маски с дыхательным шлангом.

Radj написал :

Насчет вентиляции. Есть сварочные маски с дыхательным шлангом.

Я почему спрашиваю-то: слышал, что от паров титана отек легких с летальным исходом. Не хотелось бы.

floidzen написал :

Я почему спрашиваю-то: слышал, что от паров титана отек легких с летальным исходом. Не хотелось бы.

Винтиляцию в низ.

Титан варить не так то и просто. Горелка спец формы нужна. Остывать титан должен в защитной среде (аргоне). Шов должен быть светлым. в крайнем случае чуть чуть соломенным. Если он посинел значит перегрев, и прочности не будет никакой разлетится при ударе как стекло. Т.е. надо проварил 1-1.5 см дал остыть. расход аргона при этом сами понимаете какой. Ответственные конструкции обдувают с двух сторон один с горелкой сверху другой со шлангом снизу корень шва. Так что кроме маски с фильтром и принудительной подачи воздуха ничего посоветовать не могу.

Аргон тяжелее воздуха, сделайте камеру, на дно налейте воды чтоб металл не прилипал.

Есть вопрос по ТБ - кто знает, что за коричневый дымок при сварке "чернухи" п/а, чуть кисловатый, но когда много варишь в горле першит конкретно. и вообще как-то нехорошо внутри.

2andrey_o

В аргоне?

Прежде чем что-то варить обязательно нужно подготовить. Кромки зачистить, грязь, масло и ржавчину убрать.

Пардон. в угл. газе.

2andrey_o

Если запах перестал нравиться смените газ :-)

Стоимость сварочных работ их легко покроет.

Лёгкие очень дорого ремонтировать.

Этот аргон стелится у пола, по началу я не понимал почему если варить на полу то швы получаються лучше чем на столе. За день его на пол натекает и он там лежит на высоту дверного порога.

andrey_o написал :

Есть вопрос по ТБ - кто знает, что за коричневый дымок при сварке "чернухи" п/а, чуть кисловатый, но когда много варишь в горле першит конкретно. и вообще как-то нехорошо внутри.

По-видимому, коричневый дымок - это распыленные оксиды марганца и железа.

Найдено на просторах инета:

При полуавтоматической сварке в углекислом газе выделяются оксиды марганца, никеля, хрома, углерода, азота, однако их содержание меньше, чем при ручной сварке, и как правило не превышает предельно допустимой концентрации. Валовое выделение вредных веществ также зависит от силы сварочного тока. Концентрация марганцевых и фтористых соединений при сварке на больших токах может значительно превышать предельно допустимые значения. Содержание пыли при сварке в СО2 значительно выше, чем при ручной сварке.

Вредные вещества, выделяющиеся при сварке, оказывают значительное влияние на организм человека и могут привести к профессиональным заболеваниям. В связи с этим, требуется правильная организация воздухообмена в сварочных цехах и участках. Во избежание повышенного образования вредных веществ не рекомендуется превышать режимы сварки (например, силу тока), особенно при сварке цветных металлов, сплавов, легированных сталей и изделий с антикоррозионным покрытием.

Наиболее благоприятным способом сварки плавлением с гигиенической точки зрения является аргонодуговая сварка. Характерным для этого процесса является выделение озона.

Вытяжка для вентиляции сварочного поста своими руками

Во время работы со сваркой в воздух попадают пары металлов и другие ядовитые соединения. Поэтому в помещениях, где предполагается сварка, делают вытяжку для сварочного поста. Здесь мы расскажем, как она работает, что входит в ее состав и можно ли сделать такую вентиляцию самостоятельно.

Назначение вентиляции на сварочном посту

При плазменной и дуговой сварке в воздух попадают ядовитые соединения:

- выгорающее на электродах покрытие;

- испарения металла;

- газ, использующийся при сварке.

Из-за всех этих выбросов сварщик всегда экипируется, защищая органы дыхания. Но ведь нужно, чтобы эти газы не накапливались в помещении, поэтому нужна вытяжка, позволяющая:

- удалять из воздуха оксиды, соединения и другие вещества с помощью специальных отсосов, вытяжных зонтов;

- отводить газы и мелкодисперсные частицы в вентиляцию;

- подавать чистый воздух.

Все это можно сделать, правильно организовав вентиляцию сварочного поста.

Требования, предъявляемые к вытяжкам

Безопасную сварку в замкнутых пространствах может обеспечить только качественная вытяжка, поэтому перед ее созданием необходимо узнать технические требования.

Сварочная вытяжка должна быть автономной и не использовать одни и те же воздушные массы. Если автономной вытяжку сделать не получается, то потребуются подъемные и вентиляционные панели.

Так как чистый воздух для обмена будет браться с улицы, перед подачей его нужно нагревать или охлаждать.

Значительного выделения тепла, достаточного для циркуляции, при сварке не происходит, поэтому нужно, чтобы вентиляция сварочного поста сама прогоняла потоки с нужной скоростью.

Вытяжные зонты устанавливаются около каждого рабочего места, но сбоку от сварщика, а не прямо над его головой, чтобы тяга воздуха не заставляла его вдыхать вредные частицы и те не создавали нагрузку на защиту. Зонты будут удалять до 75% вредных частиц. Для малогабаритных задач устанавливают вытяжной шкаф, который должен удалять 90% вредных примесей. Остальные пары выводятся общей вентиляцией сварочного цеха.

Важно, что эту сварочную вытяжку нельзя совмещать с вентиляцией других помещений, чтобы отравленный воздух не попадал никуда, кроме улицы.

Чтобы соблюсти все санитарные правила для сварочной вытяжки, опираются на СНиП II-33–75 и СП 1009-73. Здесь указаны:

- Допустимые концентрации ядовитых веществ. В радиусе 4 метров от места проведения работ она не должна превышать максимальную.

- Габариты оборудования, в зависимости от площади помещения, количества человек, занятых в сварке, а также инструментов, которыми они пользуются.

- Сечения и положения каналов для вывода вредных веществ и т. д.

Чтобы поддерживать допустимую концентрацию примесей, сварочное оборудование также должно соответствовать ГОСТ 12.1.005–88.

Виды системы вентиляции

Зная требования к сварочным вытяжкам и особенности рабочего пространства, где она будет установлена, можно перейти к изучению видов вентиляций и выбору подходящей.

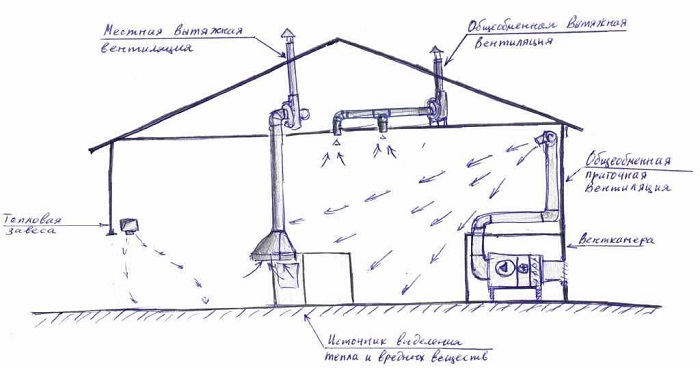

Для начала, они могут быть местными и общеобменными. Местная предполагает, что сварщик будет работать в небольшом пространстве, например, вытяжном шкафу, и поэтому вентиляция будет только в этой зоне. Общеобменная сварочная вытяжка охватывает все пространство мастерской. Эти виды вентиляции можно использовать и вместе.

Общеобменная вентиляция может быть вертикальной и горизонтальной. Это указывает на разное направление потоков:

- Горизонтальная вентиляция имеет оборудование одинаковой мощности на подаче воздуха и его откачке. Здесь важно расстояние между стенами.

- Вертикальная вентиляция позволяет снизить мощность приточных вентиляторов, так как устройства откачки воздуха помещаются на высоте до 6 м. Если установить выше, то циркуляция ухудшится.

Говоря подробнее, организуя горизонтальную сварочную вытяжку, нужно использовать оборудование, которое равномерно распределяет чистый воздушный поток по помещению, без застоев. Желательно иметь электрические вентиляторы и систему дефлекторов. Для типового цеха 30х20 м, горизонтальной вентиляции будет вполне достаточно.

Вертикальная система сварочной вытяжки предполагает нагнетание потока воздуха через шахты, поэтому вентиляторы иногда устанавливаются в подвалах или, наоборот, на крышах. Каналы располагаются по полам и закрываются металлическими решетками, с ячейками хотя бы 5х5 см.

Скорость вентиляции на входе здесь должна быть не ниже 0,1 м/сек. Производительность вентиляторов вытяжки на крыше в 2 раза выше, чем у приточных, поэтому так можно организовать ускоренную вентиляцию в сварочном цеху.

Расчет вентиляционной системы сварочного поста

Выбрав вытяжку, потребуется сделать расчеты для ее грамотной установки и использования.

Так, в расчет производительности вентиляционной системы входит определение:

- Скорости воздушного потока для вытяжки. Обычно она оказывается не менее 1,5 м/сек., но рассчитать, используя ГОСТ 12.3.003–86, все равно нужно. В этом же документе говорится, как вентиляцию настроить на идеальную скорость потока.

- Необходимости установки щелевой насадки на вытяжку, если предполагается варка полуавтоматом. Ее длина прорези составляет 3,5 см, а находиться она должна на расстоянии не менее 5 см от рабочей зоны. Если такую насадку установить не получится, ее можно заменить на несколько обычных отводов.

Далее нужно определить правильный объем воздуха, что делается по формуле L=K * X, где:

- K — это коэффициент, составляющий корень кубический из 12 или 16, в зависимости от того, есть ли щелевой элемент или просто несколько отводов соответственно.

- X — это сила тока (в А).

Также здесь нужно учитывать технологию сварки, так как для каждой есть свои средние значения.

Вентиляционные каналы должны формироваться металлическими трубами, с мощными вентиляторами, фильтрами и защитными решетками.

Устройство вытяжки для сварочного поста своими руками

В больших пространствах сварочную вытяжку лучше собирать профессионалам, особенно если оборудования много, но если сварочный цех небольшой, то можно организовать качественную вытяжку сварочного поста и своими руками. Тем более, все ее составляющие уже закуплены, вид определен, а расчеты сделаны. Нужно только правильно все собрать.

Вся работа делится на два этапа. Первый будет заключаться в установке общей вентиляции:

- Рядом со стеной, ведущей на улицу, делается вентиляционная камера. Далее ставят уличный вентилятор со специальной системой фильтрации, а также дополнениями для охлаждения и подогрева потока. Через полость в стене вентилятор будет всасывать чистый уличный воздух.

- Канал для движения воздушного потока устанавливают от камеры вентиляции к потолку.

- Еще один вентилятор с фильтрами должен появиться на чердаке, к нему подводится труба, по которой будет уходить отработанный воздух.

- В потолке делаются отверстия, которые соединяют с чердачным вентилятором с помощью вентиляционных каналов.

Так получается вентиляционная система смешанного типа, и вертикальная, и горизонтальная одновременно. Приточное оборудование будет подавать воздух по-разному, из-за чего он не будет застаиваться и будет возможность избежать «слепых зон» в углах мастерской.

Далее начинается второй этап, где собирается локальная вентиляционная линия, с вытяжкой для сварки у рабочих мест. Такая вытяжка не позволит большей части вредных веществ распространятся по всему цеху. Тут все проще, сбоку над верстаком рабочего места устанавливается колпак с вентилятором. К нему подсоединяется труба для вывода вредных газов, которая выводится на улицу через крышу или боковую стену.

Как правильно варить аргоном нержавейку

Антикоррозионные свойства нержавеющая сталь приобретает за счет легирующих добавок. Соединять детали из нее не возбраняется любым видом сварки. Однако при нагреве легирующие элементы, взаимодействуя с кислородом воздуха, выгорают. В итоге металл возле шва теряет антикоррозионные свойства. Чтобы выполнить соединение без потери качества, выполняют сварку нержавейки аргоном, создающего защищенную от атмосферы среду.

Сложности сварки нержавейки аргоном

Работая с нержавейкой, необходимо учитывать ее характеристики, полученные от легирующих добавок:

- По сравнению с обыкновенной сталью нержавейка в 2 раза хуже проводит тепло. Это вызывает перегрев металла, так как недостаточен отвод температуры с места горения дуги, что часто заканчивается прожогом. Поэтому варить нержавейку аргоном следует током на 20% меньшим, чем для низколегированной стали с аналогичными параметрами.

- Высокое значение коэффициента температурного расширения у нержавейки приводит к значительной усадке после нагревания, поэтому шов может треснуть. Для компенсации температурной деформации между соединяемыми деталями оставляют достаточно большой зазор.

- Нержавейка обладает высоким электрическим сопротивлением, поэтому если работа выполняется легированным электродом с большим сопротивлением, он перегревается. В итоге качество шва ухудшается. Если приходится работать с такими электродами, их длина сокращается до минимума, чтобы не успевали перегреваться.

- При нагреве более 500⁰C нержавейка начинает терять антикоррозионные свойства. Поэтому методы аргоновой сварки предусматривают быстрое охлаждение заготовок.

Подготовка нержавейки к сварке

Для создания надежного соединения аргонодуговая сварка нержавеющей стали выполняется после обработки поверхностей деталей. Она выполняется в следующем порядке:

- место сварки зачищается наждачной бумагой или щеткой со стальным ворсом;

- после зачистки проводится обезжиривание ацетоном или высокооктановым бензином;

- детали располагают с зазором между ними;

- если проводится сварка тонкой нержавейки, стыкуемые края рекомендуется подогреть до 200 — 300˚C, чтобы уменьшить напряженность металла, и предотвратить образование трещин.

Диаметр присадочной проволоки подбирается в соответствии с толщиной соединяемых деталей. Содержание легирующих добавок в ней должно быть больше чем в свариваемой нержавейке.

Сварка неплавящимся электродом из вольфрама

Этот способ, используемый для соединения тонкостенных заготовок, называется TIG сваркой нержавейки. Работа выполняется аппаратом переменного или постоянного тока. Основным инструментом является горелка, через которую подается аргон, со вставленным в сопло вольфрамовым электродом. Наложение шва происходит за счет плавления присадочной проволоки. Ее подачу и перемещение горелки производят вручную.

Сварку аргоном нержавейки ведут вдоль линии шва без поперечных движений горелки. Это исключает выход сварочной ванны за пределы защищенной зоны, не давая жидкому металлу взаимодействовать с кислородом атмосферы. Для создания надежного соединения необходимо обеспечить подачу аргона и с противоположной стороны шва. Газа потратится больше, но улучшение качества того стоит. Чтобы кончик электрода не оплавлялся, а на свариваемых заготовках не оставались следы им не прикасаются к нержавейке. Дугу разжигают на графитовых или угольных пластинках с последующим переносом на металл.

Прежде чем приступить к работе производится настройка аппарата для сварки нержавейки. Для соединения двух деталей толщиной 1 мм на аппарате постоянного тока устанавливается прямая полярность (плюс подключен к электроду, минус — к деталям). Величина рабочего тока выбирается в пределах 30 — 50 А, а напряжение не выше 28 В. Скорость ведения сварки 12 — 28 см в минуту расходуя 3 — 5 литров аргона. Диаметр присадочной проволоки в зависимости от условий выбирают в пределах 0,8 — 1,6 мм.

Горелка держится с наклоном 70 — 80˚. Присадочную проволоку вводят под углом 10 — 15˚. Для быстрого охлаждения шва и электрода аргон перекрывают спустя 10 — 15 секунд после прекращения сварки. Потери газа незначительны, а качество соединения и продолжительность службы вольфрамового стержня увеличиваются.

Сварка полуавтоматом

Производительность этого способа значительно выше, чем при тиг сварке нержавейки. Он лучше, чем ручной метод, подходит для соединения толстостенных деталей. На полуавтомате работают с присадочной проволокой с большим содержанием никеля. Настраивая аппарат, учитывается, что ее температура плавления меньше, чем у других марок. Полуавтоматическую сварку нержавеющей стали аргоном выполняют используя:

- короткую дугу;

- струйный перенос;

- импульсный режим.

Лучшим вариантом считается технология, когда проволока вводится в пламя дуги непродолжительными импульсами. В этом режиме металл не разбрызгивается, сокращается зона нагрева, уменьшается расход присадочного материала. На финишную зачистку тратится минимум времени, поскольку нет брызг металла. Короткой дугой соединяют тонкие заготовки, а струйным методом толстостенные детали.

Средний расход аргона при сварке нержавейки полуавтоматом составляет 8 — 12 л в минуту. В отличие от ручного способа допускается смешивать его с углекислым газом. При стыковке толстых заготовок добавляют 2% углекислоты, чтобы уменьшить нагрев кромок шва за счет улучшения их смачиваемости. Когда эстетика соединения не имеет значения, долю углекислого газа повышают до 30%, чтобы сэкономить на дорогостоящем аргоне.

Полезные советы

Чтобы досконально знать, как правильно сваривается аргоном нержавейка не стоит пренебрегать рекомендациями опытных сварщиков:

- Работа выполняется минимально короткой дугой, удерживая электрод на максимально близком расстоянии от металла, не затрагивая его. Длинная дуга не прогревает шов на всю глубину, поэтому его ширина увеличивается, а качество ухудшается.

- При проведении ручной сварки, чтобы не допустить окисления, проволоку подают плавно без рывков, не выводя ее из зоны действия аргона.

- О качестве проплава судят по форме наплывов образующихся, когда плавится присадочная проволока. Если они вытянуты вдоль шва — качество хорошее. Овальная или круглая форма свидетельствуют о недостаточном проплавлении.

- При подходе к концу шва величину тока нужно снижать. Резкий отрыв дуги с отведением горелки сопровождается снижением уровня защиты горячего шва, что сказывается на качестве соединения.

При правильном подходе аргонный метод не намного сложнее обычной сварки. Немного потренировавшись, любой желающий освоит его в кратчайшие сроки. Стоимость дополнительного оборудования и материалов окупится возможностью сваривать не только нержавейку, но также медь, бронзу, алюминий и их сплавы.

Как оборудовать вытяжку над сварочным столом

ОБОРУДОВАНИЕ

При создании неразъемных соединений электрической дугой в воздух выбрасываются пары металла и дым от сгоревшего флюса. Эти вещества негативно влияют на органы дыхания сварщика. Принудительная вытяжка для сварочного поста обеспечивает отвод посторонних примесей из рабочей зоны. Для обеспечения корректной вентиляции необходим предварительный расчет производительности. Мастер может собрать конструкцию своими руками с использованием подручных материалов.

Необходимость вентиляции на сварочном посту

При выполнении работ с использованием дуговой или плазменной сварки происходит испарение металла или выгорание части защитного покрытия электродов. Попадающие в атмосферу соединения вредны для здоровья персонала. Проблему усугубляет аппаратура с подачей защитных газов, дополнительно ухудшающих качество воздуха в помещении. В связи с этим важно обеспечить:

- удаление посторонних примесей из зоны выполнения сварки при помощи локальных отсосов;

- поддержание микроклимата на рабочем месте;

- отвод газов и мелкодисперсных частиц из цеха через вентиляционную систему;

- подачу свежего воздуха, обеспечивающего снижение концентрации вредных примесей.

Требования к оборудованию вытяжки

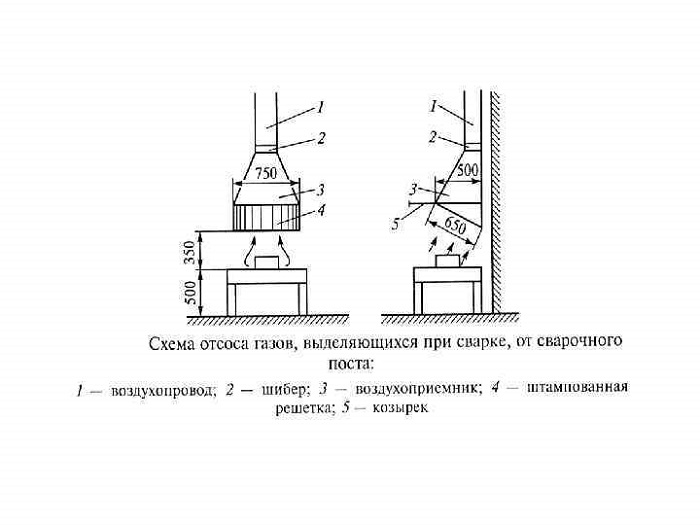

Вентиляция в сварочном цехе обустраивается в соответствии с требованиями санитарных правил 1009-73 и СНиП II-33-75. В документации указаны допустимые концентрации вредных веществ, габариты и производительность оборудования (зависят от количества работников, площади помещения, типа аппаратуры для сварки и объемов производства). Отдельные разделы правил регламентируют сечение и положение каналов отвода газов (расстояние от зоны воздействия дуги на поверхности до вентиляционного патрубка не должно превышать 50 мм).

- Установка локальных отсосов на каждом посту (вне зависимости от категории). В случае соединения малогабаритных деталей необходима организация рабочего стола в вытяжном шкафу.

- В случае использования ручной технологии необходимо предусмотреть поворотные или подъемные вентиляционные панели. Расстояние от рабочей зоны до воздушного канала не должно быть меньше 350 мм.

- Скорость циркуляции воздушного потока при выполнении работ электродами с защитным покрытием не ниже 0,5 м/сек. При подаче среды защитных газов параметр снижается до 0,3 м/сек (для предотвращения разрыва атмосферы вокруг дуги и ванны с расплавом).

- При выполнении работ в вытяжном шкафу из воздуха должно отделяться не менее 90% примесей. Прочие локальные вентиляционные установки убирают до 75% посторонних частиц. Оставшиеся газы и пары выводятся из помещения общей системой вентиляции.

- Оборудование должно поддерживать концентрацию вредных примесей в соответствии с требованиями ГОСТ 12.1.005-88. Содержание посторонних элементов в атмосфере на расстоянии 4 м от места проведения работ не должно превышать предельные допустимые концентрации.

Разновидности вентиляции

Конструкция и производительность вытяжного устройства зависят от габаритов соединяемых деталей и интенсивности выполнения работ. При сварке широких и протяженных швов возрастает количество газов, попадающих в атмосферу.

Располагать зонт над рабочим столом (по аналогии с кухонными вытяжками) не рекомендуется, поскольку оператор будет вдыхать вредные вещества, затягиваемые потоком воздуха.

Местная вытяжка

Для отвода газов из рабочей зоны необходимо установить колосниковую решетку с расположенным снизу каналом. В системе вентиляции предусматривают фильтр с сеткой для гашения искр и улавливания капель расплавленного металла и флюса. Производительность вентилятора с электрическим приводом достигает 5,5 тыс. м³/час (зависит от объема цеха и количества газов). Если на столе невозможно установить решетку, то применяют передвижные фильтровентиляционные установки с гибкими рукавами, подводимыми к рабочей зоне.

При соединении деталей сложной геометрической конфигурации используют установки с поворотными или подъемными воздухозаборниками. На потолке крепят консоль с барабаном, на который намотан гибкий рукав диаметром до 200 мм.

Сварщик вручную подводит вентиляционный раструб к рабочей зоне и фиксирует в заданном положении. Свежий воздух подается в нижнюю часть цеха. Допускается организация его притока вверх с принудительным отводом к рабочему месту сварщика.

Общеобменная вентиляция

В состав системы входят раздельные вентиляционные установки, обеспечивающие обмен воздушных масс в помещении. Предусмотрено фильтрационное оборудование для отделения посторонних частиц. Такое оснащение должно обеспечивать цех свежим воздухом с учетом максимальной производительности установленной аппаратуры. Нормативами предусмотрена организация общеобменной системы при использовании от 200 г материала электродов за 1 час рабочего времени на 1 м³ объема помещения. Если эти параметры ниже, воздухообмен обеспечивается естественным путем.

Стандарты предусматривают поддержание 10-кратного воздухообмена в помещениях с обеспечением скорости циркуляции потоков в вертикальном направлении от 0,1 м/сек (для отвода пыли и газов из зон, расположенных вне сварочных постов).

Если оборудование используется зимой, то вентиляционная система должна поддерживать температуру воздуха в цехах не ниже +18°С. Для подогрева используют тепловые пушки или радиаторы, установленные в каналах вентиляции.

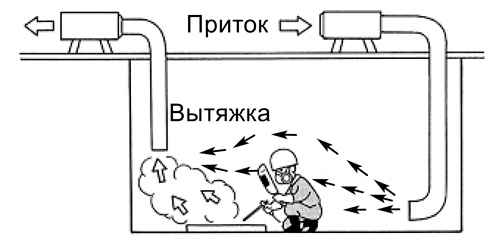

Варианты для замкнутых пространств

Для организации воздухообмена в таких помещениях применяют:

- Систему принудительной подачи очищенной атмосферы с одновременным удалением загрязнений во всем объеме.

- Отвод вредных веществ из рабочей зоны с обеспечением воздухообмена естественным путем через вентиляционные прорези.

- Вентилирование зоны около органов дыхания сварщика (например, путем принудительной подачи очищенной атмосферы под маску или щиток).

При проведении работ в закрытых помещениях необходимо использовать вентиляторы высокого давления с увеличенной производительностью и эластичные шланги. Рукава подсоединяют герметичными муфтами, выдерживающими заданный напор потока. В зимнее время предусматривают подогрев. Скорость движения потока для ручной сварки должна находиться в пределах 0,7-2,0 м/сек. Направление циркуляции обеспечивает отвод вредных газов от органов дыхания. Если предполагается работа 2 сварщиков, то необходимо обеспечить рассеивание примесей до значений ПДК.

Циркуляция в замкнутых условиях улучшается при использовании системы отвода загрязнений. Для предотвращения попадания частиц металла и дыма в помещение необходимо откачивать на 10-15% больше воздуха, чем подается по нагнетательному каналу.

Помимо стационарных установок допускается использование передвижных агрегатов (например, при сварке цистерн или иных резервуаров на открытом пространстве).

Оборудование подачи воздуха

Для вентиляции цехов используют системы с различным направлением движения потоков:

- Горизонтального типа с одинаковой производительностью оборудования на подачу и откачку, имеющая ограничения по расстоянию между стенами;

- Вертикального образца, позволяющая улучшить циркуляцию и снизить в 2 раза мощность приточных вентиляторов. Оборудование для откачки воздуха располагают на высоте до 6000 мм от уровня пола. С увеличением высоты циркуляция масс ухудшается.

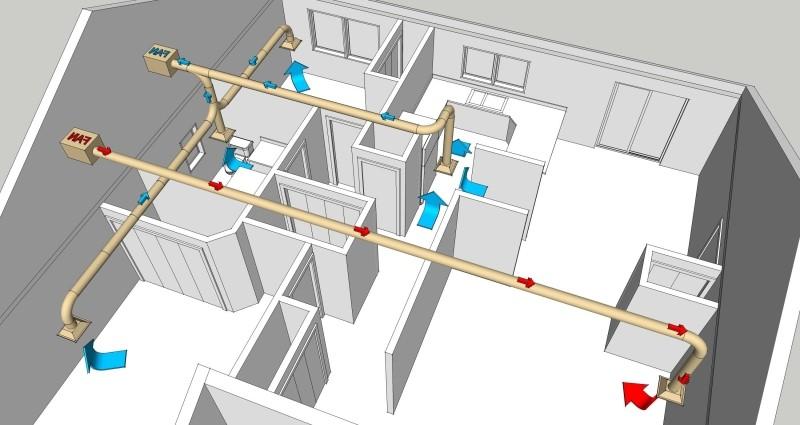

Горизонтальная система

При горизонтальном направлении потоков необходимо использовать оборудование, не допускающее зон застоя и равномерно распределяющее свежий воздух по объему помещения. Скорость движения потоков не менее 0,1 м/сек обеспечивается электрическим вентилятором и системой дефлекторов. Концепция подходит для помещений с небольшой площадью или объемом.

Например, для типового цеха размером 30х20 м достаточно вентиляторов, обеспечивающих суммарную производительность не ниже 7 тыс. м³/час. Нагнетатели монтируют на поверхности стен на высоте до 4000 мм, что обеспечивает равномерное распределение потоков.

На противоположных перегородках устанавливают вентиляторы с аналогичной производительностью, обеспечивающие отвод загрязненного воздуха. Подобная схема эффективна при расстоянии между стенами до 100 м. В противном случае необходимо предусмотреть дополнительные вентиляционные установки.

Вертикальный воздухообмен

Такая система предусматривает установку вентиляторов в подвале, которые нагнетают поток через шахты. Каналы располагают на поверхности пола и закрывают защитными металлическими решетками с ячейками размером не более 50х50 мм. Скорость потоков на входе в помещение не должна падать ниже 0,1 м/сек (на выходе из раструба вентилятора воздух разгоняется до 4,5 м/сек). Производительность откачивающих вентиляторов на крыше здания в 2 раза превышает возможности приточных, что обеспечивает ускоренную очистку атмосферы в цеху от посторонних веществ.

Примеры самостоятельного расчета

Важно учитывать следующее:

- Для обеспечения защиты органов дыхания необходимо откачивание загрязненной атмосферы из рабочей зоны со скоростью потока не менее 1,5 м/сек. Требование описано в стандарте ГОСТ 12.3.003-86, который допускает применение подвижных насадок, соединенных с насосной станцией эластичным рукавом.

- Если предполагается сварка полуавтоматом, то необходимо предусмотреть щелевую насадку с длиной прорези 350 мм, расположенную на расстоянии 50 мм от рабочей зоны. Если конструкция оснастки или оборудование не рассчитано на установку щелевого раструба, то необходимо предусмотреть несколько стандартных отводов.

Для определения необходимого объема воздуха используют уравнение вида L=K*a, где:

- K – коэффициент, равный кубическому корню 12 или 16 (для одиночного щелевого элемента и нескольких патрубков соответственно);

- a – сила тока в цепи (в А).

При уточненном расчете необходимо ориентироваться на технологию ведения работ.

Например, при использовании электродов с защитным покрытием необходимо обеспечить подачу 4500 м³/час на каждый килограмм сгоревших стержней. Коэффициенты и методики подсчета производительности вентиляционной системы приведены в нормативной документации ГОСТ и СНиП. Следует помнить, что использовать для очистки воздуха в помещениях методику свободной рециркуляции потоков категорически запрещено.

Вентиляционные устройства

В промышленных условиях используется несколько типов устройств:

- Для местной вентиляции применяют оборудование бренда “Совплим”, оснащенное эластичным рукавом и электростатическим фильтрующим блоком. Дальность действия составляет 6 м, что позволяет удалять загрязнения из зоны сварки.

- Распределители воздуха типа БВВ, предназначенные для настенного монтажа на высоте до 2000 мм от пола.

- Компоненты FilterBox, рассчитанные на местное удаление дыма и паров металла. В магистрали предусмотрен фильтр, снижающий количество вредных выбросов в атмосферу.

- Электрические вентиляторы марки ВРП, оборудованные защитными манжетами для предотвращения попадания пыли в подшипниковые опоры.

Обустройство вытяжки для сварочного поста своими руками

Самодельное оборудование для вентиляции применяют для сварочных постов, организованных в гаражах. Из-за уменьшенного объема выбросов газов конструкция вытяжки отличается от промышленной системы. Над верстаком предусматривают перфорированную панель вентиляционного колпака. Электрический насос выбрасывает продукты сгорания в атмосферу через отверстие на крыше или в боковой стене. Канал отвода газов выполняют из гофрированной трубы, соединенной винтовыми хомутами.

Поскольку при закрытии ворот нарушается приток свежего воздуха, то необходимо предусмотреть дополнительный канал. Для привода вентилятора применяют электрический двигатель от старого станка, рассчитанный на подключение к сети переменного тока напряжением 220 В. Фильтр не предусматривают, но некоторые мастера устанавливают в зонт металлический наполнитель для гашения искр. После сборки конструкции проводят испытания и корректируют найденные недоработки (например, повышают мощность привода вентилятора или увеличивают диаметр труб).

Требования к вентиляции сварочного поста, варианты обустройства

При проведении сварочных работ в атмосферу помещения выбрасывается большое количество аэрозолей и газов, образующихся при горении электрода. Находясь в непосредственной близости со свариваемыми деталями, рабочие вдыхают не только загазованный воздух, но и постоянно подвергаются термическому воздействию раскалённого металла. Для создания нормального микроклимата на рабочем месте оборудуется эффективная вентиляция сварочного цеха, главной задачей которой является снижение концентрации вредных примесей до допустимых норм и поддержание температурного режима.

Требования, предъявляемые к вентиляции в помещениях для сварки

Вредные вещества, образующиеся при сварке, имеют температуру выше окружающего воздуха и поднимаются, постепенно загазовывая помещение. Нахождение в такой среде пагубно сказывается на здоровье человека. Для уменьшения влияния вредных факторов обустраивают систему вентиляции с механическим побуждением. На сварочном производстве она должна соответствовать требованиям:

- Создание и поддержание микроклимата в помещении согласно требованиям СП 1009-73 «Санитарных правил при сварке, наплавке и резке металлов».

- Устранение химических компонентов и выбросов, вышедших за границу рабочей зоны.

- Организация постоянного воздухообмена в сварочном цехе путём подачи свежего воздуха для снижения предельно допустимого содержания сварочных аэрозолей и газов.

Вентиляция сварочного помещения должна быть автономной и работать по разомкнутому циклу. Свежий воздух обязан подаваться в зону сварки, при этом скорость его может быть не более 0,9 м/сек.

При ручной дуговой сварке крупногабаритных деталей сварочный пост должен оборудоваться поворотно-подъемными вытяжными устройствами, располагающимися не выше 35 см от места сварки. Скорость движения воздуха в этом случае должна находиться в пределах 0,5 м/сек.

Цеховая система вентиляции должна работать таким образом, чтобы в помещении не оставалось застойных зон.

Местная вытяжка сварочного поста может обеспечить удаление 75% сварочных аэрозолей. Остальные 25% отводятся общеобменной вентсистемой.

Расчёт ПДК (предельно допустимая концентрация) вредных примесей и замер параметров микроклимата проводятся в соответствии с ГОСТ 12.1.005–88 «Общие санитарно-гигиенические требования к воздуху рабочей зоны».

Виды систем вентиляции

Правильно обустроенная вентиляция в сварочном цехе уменьшает концентрацию вредных веществ в атмосфере помещения и минимизирует нанесение вреда окружающей среде. В зависимости от количества рабочих мест и их расположения, выбирается тип и мощность вентиляторов и трассировка воздуховодов. Вытяжные вентагрегаты могут располагаться как на крыше цеха, так и возле него. Забор воздуха приточными агрегатами не должен находиться в зоне выброса загазованной среды.

Вентиляция сварочных постов выбирается в зависимости от величины свариваемых деталей и интенсивности работ. От этого будет зависеть количество и состав образующихся газов.

Устанавливать вытяжные зонты над местом сварщика не рекомендуется, т. к. вредные вещества будут проходить через зону его дыхания.

В этом случае лучше применять рабочие столы с отсосом воздуха через колосниковую решётку, обустроенную на его поверхности. При таком виде местной вентиляции вытяжное устройство должно быть снабжено искрогасящим фильтром.

Производительность вытяжной системы рабочего места может достигать 5,5 тыс. м³/час. При сварке или наплавке больших изделий на столах, не оборудованных вытяжными устройствами, удаление сварочных аэрозолей проводится с помощью местных отсосов мобильных фильтровентиляционных агрегатов.

При выполнении некоторых работ применяют подъемно-поворотные вытяжки. Гибкий приёмный шланг диаметром 200 мм шарнирно закреплён на консоли и направляется в необходимую зону. Приёмный патрубок этого устройства может располагаться на расстоянии 7–8 м от места сварщика.

При использовании местных вытяжных устройств приточный воздух должен подаваться в нижнюю часть помещения, а при невозможности — в верхнюю, с последующей доводкой к сварочному посту.

Общеобменная система

Такая система состоит из нагнетающего и вытяжного вентилятора и системы воздуховодов с фильтрами и регулируемыми приточными устройствами. Общеобменная вентиляция должна обеспечивать свежим воздухом цех для уменьшения содержания вредных примесей. Обустройство её обязательно если во время работ используется более 200 г/час электродов на 1 м³ объёма помещения. В противном случае приток свежих воздушных масс обеспечивается естественным путём. В зимнее время наружный воздух должен подаваться в цех с температурой не менее +18 °C.

Устройство общеобменной системы вентилирования предполагает наличие фильтров для очистки загазованной среды перед выбросом наружу. Производительность вентагрегатов подбирается таким образом, чтобы обеспечивался 10-кратный воздухообмен.

Количество удаляемого воздуха должно быть несколько большим, чем приточного, для недопущения загазованности смежных помещений.

Вертикальная скорость передвижения воздушных масс должна составлять более 0,1 м/с. Это является достаточным для перемешивания среды и удаления сварочных аэрозолей из зон вне сварочных постов.

Обустройство вытяжки своими руками

В быту чаще всего сварочные работы проводят в гараже. Поэтому гаражная система немного отличается от вентиляции в сварочном цехе. В её состав входит зонт с вытяжным вентилятором, который устанавливается над сварочным столом. Вытяжное отверстие оборудуют в противоположной от ворот стене, а при невозможности — выводят на крышу. Воздуховод изготавливают из гофротрубы.

При обустройстве самодельной вытяжки следует предусматривать приточный канал, для того чтобы проводить сварку при закрытых гаражных воротах. Эффективность работы системы проверяется опытным путём. В качестве побудителя используют маломощные двигатели на 220 Вольт. Как показала практика, вытяжка, изготовленная своими руками, позволяет вентилировать помещение до уровня, приемлемого для ведения работ.

Читайте также: