Ящик для сварочного аппарата своими руками

Обновлено: 19.05.2024

Очень часто сварочный аппарат нужно взять на выездные работы и возникает трудность: в как компактно его перевести, чтобы не повредить и сохранить электроды целыми? В большинстве моделей сварочных не предусмотрен кейс или специальная сумка. Но его можно сделать своими руками.

Что понадобится:

- Канистра 25 л из-под оливкового масла, желтая;

- Болгарка;

- Шуруповерт;

- Остатки ламината или доска, толщиной 1 – 1,5 см;

- Саморезы;

- Пластиковая сантехническая труба 50 мм диаметром и высотой канистры;

- 4 небольших навеса.

Перед началом работы канистру нужно подготовить: ее поверхность обезжирить тряпкой, смоченной в керосине или обезжириваете.

Изготовление кейса для переноски сварочного оборудования

Маркером нужно провести ровную линию по всему периметру канистры. Хорошо будет ее провести по верхнему выступу на корпусе канистры. Можно использовать специальный штатив для закрепления маркера. Его помощью получится выполнить ровную линию по всему корпусу. После разметки, болгаркой нужно отрезать по линии верхнюю часть. Две части канистры снова нужно протереть тряпкой внутри, чтобы вымести стружку от резки пластика.

Верхнюю часть нужно разрезать пополам вдоль линии спайки пластика. Для этого по всей длине нужно разметить линию – вдоль ручки и через горлышко. С помощью угольника сделать это можно быстрее и более ровно. После этого болгаркой нужно разрезать и эту часть канистры, но оставить целой крышку.

Ее нужно накрутить на горлышко двух частей и временно соединить их: малярным скотчем можно обмотать ручку канистры, а горячим клеем соединить половинки в нижней части.

Полоску ламината или доски нужно распустить на полоски, размерами 2,5-3,5 см. После этого на ней нужно отмерить 4 части, длинной равной длине стороны канистры. На выходе должно получиться 2 более длинных части и 2 – коротких.

Их нужно прикрутить саморезами изнутри канистры по верхнему краю так, чтобы саморез выходил наружу. Его лишнюю длину можно убрать болгаркой, обрезав точно по пластику.

Перед началом следующего этапа нужно временно соединить верхнюю и нижнюю части канистры. Нужно максимально точно приставить верх и горячим клеем соединить точечно в нескольких местах. Это поможет более точно произвести разметку для крепления навесов. Петли нужно прикручивать по длинным сторонам канистры таким образом, чтобы верхние половинки раскрывались в обе стороны.

Навесы крепятся на заклепках, поэтом для них нужно просверлить отверстия.

Чтобы в верхней части не лопнул пластик во время затяжки заклепки, внутри можно подложить небольшую шайбу. Она обеспечит дополнительную надежность и прочность соединению. Когда навесы в верхней части будут закреплены, можно соединять верхнюю часть с нижней. Благодаря установленной планки снизу навесов не нужно использовать подложку или шайбу.

Пластиковую сантехническую трубу нужно прикрутить по центру стороны канистры так, чтобы ее край входил в две половинки горлышка. Для ее крепления будет достаточно двух саморезов – вверху и внизу трубы. Закручивать саморезы нужно наружной части канистры.

Готовый чемодан-кейс для хранения и переноски сварочного аппарата поможет хранить инструмент в безопасности, не переживая, что его может что-то повредить.

Провода аппарата, защитная маска и электроды – все это помещается в один комплект, поэтому выезжая на работу нет вероятности что-то забыть.

Смотрите видео

Как сделать удобный кейс для сварочного оборудования из канистры

Ящик для сварочного аппарата

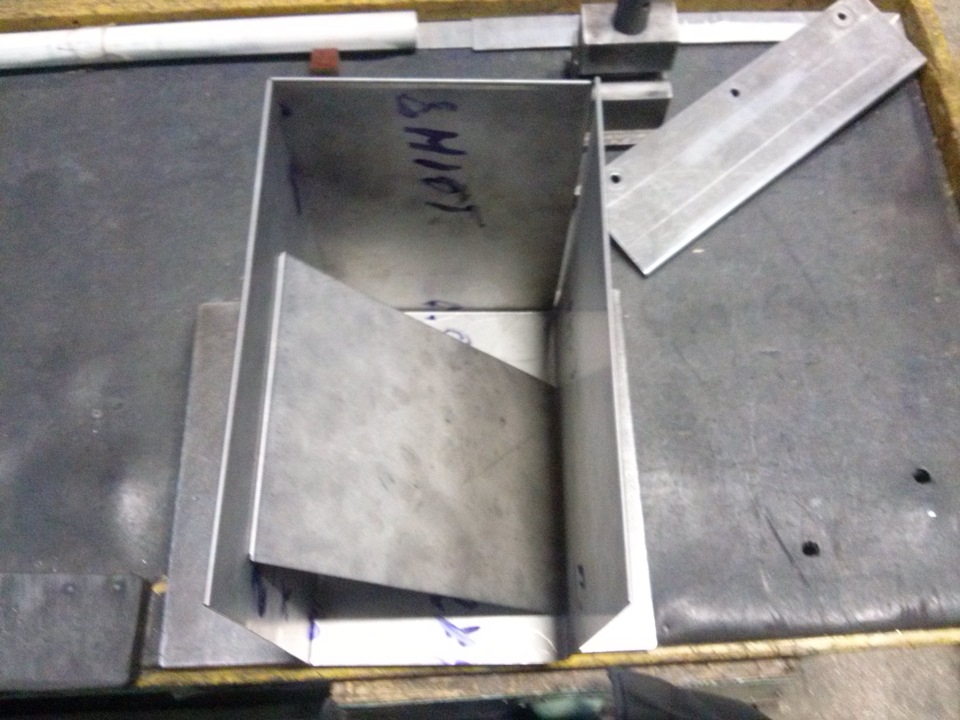

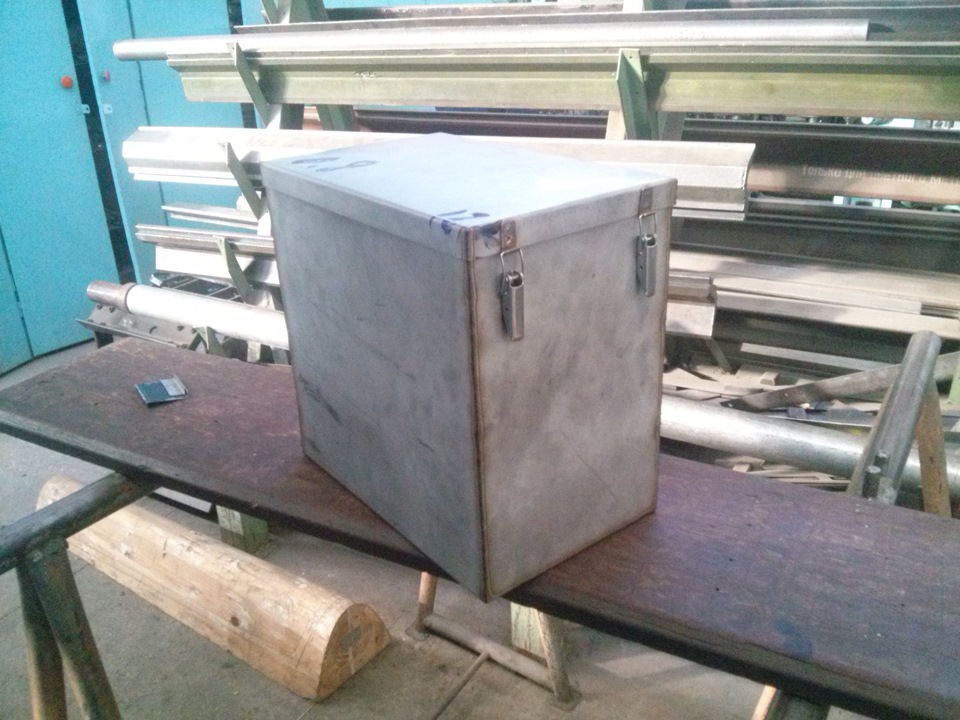

Как то попросил отец сделать ящик для сварочного аппарата. Да и не сколько для самого инвертора, сколько для прилегающего к нему.

Делаем.

Берем лист 0.8 12Х18Н10Т. Нержавейка короче.

Размечаем. Это самое веселое.

После гнем на листогибе. Делаем завальцовки сверху, что бы при эксплуатации не ранить руки.

Относим к сварщику, варить все это добро в единое целое.

Пока сварщик варит. Делаем крышку. Ручку на крышку. Покупаем (предварительно) нержавеющие защелки. И несемся снова к сварщику.

На выходе получаем классный ящик. Построен так, что бы в него влез инвертор, провода, коробка с электродами и маска "хамелеон".

Метки: ящик, инвертор, hand made

Комментарии 39

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Обеспечьте бедного сварщика рукавицами, нельзя же так )

А еще можно пользоваться как коптильной

Отличный вариант! Присматривался в магазине на пластиковые инстументальные ящики — но дорого и не то. А нержавейка — СИЛА!

Еще внутрь спленом проклеить для мягкости и негремучести

Да ну, это уже действительно лишнее))

Ручка некрасивая. Просится колёсики и ручка для перевозки. У меня сварка влезает в какую-то коробку из под ноута, вместе с кабелями. Можно было подобрать канистру пластмассовую подходящего размера, только крышку сваять из чего-нить. Есть подобный чемодан, алюминиевый в гараже, но чета я его не подумал для этого использовать.

Можно и канистру. Но то не то совсем. Ручку сделал такую, так как другой не хотел. Он перевозиться всегда автомобилем. То есть в руках его планировалось сразу, еще на стадии проектирования, носить из гаража в машину и обратно. Катать нечего его)

Тележка для сварочного аппарата своими руками

Перемещение тяжёлого баллона с газом для проведения сварочных работ требует оперативности, аккуратности, и соблюдения требуемых мер безопасности.

Для того чтобы выполнить эти требования, необходимо использовать специальное устройство, так называемую тележка для сварочного полуавтомата с баллоном, которую можно купить в готовом варианте исполнения или сделать самостоятельно.

Существует специальный регламент надзорных ведомств, который указывает на то, что для обеспечения эффективной и безопасной работы со сварочным оборудованием, обязательно необходима тележка для сварочного полуавтомата.

Тележка для сварочного полуавтомата с баллоном

Характеристики транспортных средств для сварки

Мобильность это главный критерий работы сварщика, который должен без использования специальных машин и устройств перемещать газовый баллон от одного места работы к другому. В настоящее время, очень многие производители предлагают различные конструкционные решения для мобильного варианта перемещения горелок для газобаллонного оборудования. Основные преимущества использования тележки под сварочный аппарат с баллоном:

- Стабильный режим управления повышенная мощность. В ряде конструкций предусмотрены специальные устройства, которые осуществляют автоматический режим сварки угловых компонентов и соединений по направлению сверху-вниз, а также в обратном режиме снизу-вверх, без использования направляющей рейки.

- Высокое качество исполнения. Параметр катета для шовного соединения тележки для сварочного полуавтомата своими руками варьируется в диапазоне от 8 до 15мм. Режим управления осуществляется при помощи т.н. регулятора колебаний, скорость которой можно отрегулировать на специальной приборной панели. Качественный и стабильный режим передвижения конструкции тележки для сварочного аппарата обеспечивается за счёт идеально ровного углового шва конструкционной части системы передвижения.

- Универсальная самоходная тележка для сварочного оборудования может разместить в себе несколько вариантов газобаллонного оборудования, при этом имеется встроенная панель управления, которая позволяет адаптировать работу самоходной конструкции относительно эксплуатируемого варианта баллона для сварочных работ. При необходимости, панель управления позволяет осуществить «раздачу» газа для нескольких потребителей одновременно.

- Универсальность. Встроенная рама позволяет использовать направляющие механизмы роликов с любой стороны самоходной конструкции транспортировки газовых баллонов.

Технические данные тележек для сварочного оборудования

Производители предлагают несколько вариантов самоходной тележки для сварочного полуавтомата с баллоном размеры, которой зависят от габаритных данных газобаллонного оборудования. Классическая спецификация такого вида тележки выглядит следующим образом:

Единых регламентных требований для производства своими руками тележки для сварочного аппарата не существует, вместе с этим есть некие отраслевые стандарты, которые позволяют умельцам изготавливать самоходную конструкцию.

Кроме этого, существуют также специальные тележки, предназначенные для комбинированного мобильного перемещения, как сварочного полуавтомата, так и баллонного оборудования.

То есть, с одной стороны размещается аппарат сварки, с другой баллонная установка.

В сети можно увидеть разнообразные чертежи тележки для сварочного полуавтомата с баллоном, но вместе с этим, выбирать транспортировочный узел необходимо исходя из индивидуальных условий работы сварщика и общей технологии проведения сварочных работ.

Чертеж тележки для полуавтомата

Импортные аналоги имеют улучшенные варианты эксплуатации транспортировочного узла, который имеет гидравлический принцип управления, рельефные характеристики панели монтажа баллонов и прочие характеристики.

На тележке предусмотрены специальные отсеки, которые предназначены для наматывания кабелей и прочих проводов электросварного оборудования.

Дополнительно рабочие тележки оснащаются гидравлическими салазками, которые обеспечивают лёгкую погрузку баллонов на платформу грузового автомобиля.

Технологические компоненты тележки для сварочного полуавтомата

Многие производители выпускают стандартные типоразмеры тележек для обеспечения транспортировки сварочного оборудования.

Все компоненты транспортировочного узла изготавливаются исключительно из материала с металлической основой, а именно, из листовой стали, которая имеет толщину 1 мм.

Характеристики и материалы

Для эксплуатации в быту требуются самодельные инверторы, подключаемые к электросети 220 В. Легко собирается и сварочник, питаемый от сети 380 В. Инверторы бытового назначения должны соответствовать таким требованиям:

- напряжение – 220 В;

- сила входного тока на 32 А;

- сила выходного тока на 250 А.

Для сооружения инверторного сварочного аппарата своими руками подготавливаются следующие материалы:

- крепеж;

- металл листовой;

- термобумага (подходит кассовая лента);

- радиодетали для формирования электросхем;

- медные полоски либо провода;

- текстолит;

- слюда;

- стекловолоконная ткань.

Как научиться сварке. Первый сварочный проект: сварочная тележка своими руками

Если вы только загорелись желанием самостоятельно освоить сварочное дело, купили инверторный источник питания для сварки, защитные перчатки, маску и уже сожгли несколько электродов на обрезках металла в целях тренировки – теперь вы готовы приступить к выполнению своего первого в жизни сварочного проекта.

Этот пункт в вашем плане самообучения, бегло набросанном в устной форме, один из наиболее важных, поскольку каждый уважающий себя сварщик должен сделать что-то своими руками. И начинают обычно с того, что должно помогать каждому мастеру, когда он занят своей работой.

Почему бы не начать с изготовления простой сварочной тележки, на которую можно поставить инверторный аппарат, баллон с защитным газом, сложить кабель, электрододержатель (пистолет, горелку), клемму массы, инструмент и т.д.

? Это будет хороший опыт для каждого начинающего сварщика, который хочет попрактиковаться не только в сварке, но и резке металла.

Если вы решили вместе с нами, что гораздо будет дешевле и полезней взяться за самостоятельное создание сварочной тележки, тогда вам необходимо совершить несколько шагов для воплощения идеи в жизнь.

Шаг 1: Достать металл

На ближайшей металлобазе вы можете приобрести нужный металлопрокат. В нашем случае сильно выручили выброшенные на свалку старые металлические кровати и несколько листов МДФ.

Как видите, посещение подобных мест может сильно помочь в поиске необходимых материалов и поход не нужно откладывать в долгий ящик, так как понадобившийся вам лом возможно уже приглянулся кому-то другому! В этом есть даже своеобразная романтика – давать старым ненужным вещам абсолютно новую жизнь!

Для нашей работы пригодятся рамы кроватей. Рамы собраны из уголков, которые прекрасно подойдут для нашей будущей тележки. Кроме того, материал, из которого изготовлены уголки, низкоуглеродистая сталь, варится без ограничений всеми видами сварки.

Избавиться от головок заклепок можно с помощью болгарки с тонким отрезным диском, а оставшуюся часть заклепки выбивают с помощью крупного слесарного кернера и молотка. Мы использовали деревянную балку и струбцину, чтобы сделать процесс более комфортным.

Шаг 2: Разметка

Сначала сделайте надрез под углом 90 градусов

Затем отложите угол 45 градусов

Для нашего инвертора и небольшого баллона с защитным газом к нему, мы решили сварить тележку, которая в своей основе состоит из двух равнозначных полок размером 280 х 710 мм.

Для разметки полок понадобится специальный маркер, который рисует по металлу. Для точной разметки угла 45о рекомендуем использовать угольник-транспортир Speed Square от Swanson (или угольник Свенсона, если кратко, это угольник, совмещенный с транспортиром).

Все порезы делайте тонким отрезным кругом. Будьте осторожны при работе с болгаркой. Они могут быть очень опасны в работе. Соблюдайте рекомендации по технике безопасности, которые прилагаются к инструменту.

Главное, не снимайте защитный кожух вашей углошлифовальной машины и не работайте без защитного кожуха! Не давите на инструмент во время работы, он должен точить металл «под собственным весом», как при резке, так и при шлифовке.

Болгарка не любит, когда на нее оказывают сильное давление, точно так же, как и люди!

Подробности смотрите на фото.

Шаг 3: Порезка

Чтобы осуществить порезку мы закрепили уголки с помощью зажимного приспособления таким образом, чтобы они были надежно прижаты к столу. Далее вся порезка делается вручную.

Раньше мы использовали для порезки монтажную пилу с абразивным отрезным диском, но, судя по опыту, она хороша для грубой порезки. Кроме того, недешево стоит.

С помощью же ручной углошлифовальной машинки можно все же сделать более точный рез, насколько это возможно. В крайнем случае можно собрать стойку для болгарки для более точных резов.

Шаг 4: «Вылизываем» кромки

кромки срезаны под углом 45 градусов

Торцы уголков немного доводились на точиле. Краска с мест, где предполагалась сварка, удалялась с помощью болгарки и «волосатого» круга.

Шаг 5: Подгонка элементов полки

Проверьте, чтобы кромки уголков точно совпадали друг с другом. При обнаружении неточностей, «подкорректируйте» кромки на точиле.

Шаг 6: Постановка прихваток и сварка

Все углы зафиксируйте с помощью прихваток (прихватка – это небольшая сварочная точка, не полноценный шов). Убедитесь еще раз, что все соединено ровно и варите соединения сплошным швом.

Шаг 7: Сварите две полки

После сварки они должны быть ровными. Если присутствуют деформации металла, нужно его подрихтовать, чтобы полки были идентичны одна другой!

Шаг 8: Подготовка вертикальных элементов каркаса

Отрежьте уголки нужной длины, руководствуясь шагами 2, 3 и 4, но уже под углом 90о.

Шаг 9: Сборка каркаса тележки

Шаг 10: Сварка

Теперь каркас стоит жестко на прочных сварных швах.

Шаг 11: А вот этого делать не надо!

В какой-то момент нам показалось, что сварочные швы выглядят не очень-то хорошо с эстетической точки зрения. Мы решили зачистить швы с помощью болгарки.

Чуть позже мы поняли, что операция «облагораживания» ослабила все сварные швы. Несколько швов треснуло, но выявилось это уже после того, как весь каркас был окрашен и установлен на колеса. Поэтому пришлось вернуться к предыдущему шагу. Мы зачистили краску до чистого металла и повторно «прошлись» сваркой по внешним сторонам соединений и по внутренним.

На фото видно, какая была проведена предварительная подготовка.

Шаг 12: «Прилепить» ось

Для крепления двух больших задних безрезьбовых колес, которые мы приобрели в супермаркете, мы использовали стальной пруток (стержень) диаметром 16 мм. Стержень был отрезан до необходимой длины и ближе к его торцам на сверлильном станке были выполнены отверстия для крепления шплинтов, которые, собственно, и будут удерживать колеса на своем месте.

Шаг 13: Приварить ось к каркасу

Мы не стали пропускать этот шаг, несмотря на то, что он символизирует чертову дюжину и ничего хорошего при встрече с этой цифрой, как принято считать, произойти не может. Но у нас все получилось несмотря на народные суеверия!

Из-за того, что колеса сзади и спереди кардинально отличаются друг от друга, а придать тележке ровное горизонтальное положение все же требуется, ось была приподнята на ≈ 6 мм. Для удержания стержня на необходимой высоте был использован деревянный брусок.

Таким образом ось была приварена к раме сверху и снизу.

Сварные швы получились не самого лучшего качества, но с главной своей задачей, удержания стержня на раме, они справятся! Нам пришлось сделать несколько проходов, чтобы заполнить просвет между круглым стержнем и плоской рамой.

Кондукторы

Кондукторы — это приспособления для сборки и сварки, которые используются в производстве полотенцесущителей, сложных узоров из кованных элементов, и рамок с дверями от промышленных сейфов.

Металлоконструкция имеет две конусообразные опоры по бокам, между которыми фиксируется крутящаяся плоскость. На последней имеются регулирующиеся продольные балки, с рядом винтовых прижимов. Благодаря многочисленным отверстиям в балках, прижимы можно устанавливать по всей длине, в зависимости от размера изделия. Благодаря разводу или сведению самих балок регулируется ширина собираемой конструкции.

Благодаря кондукторам для сварочных работ выставляется и удерживается сразу расстояние между сторонами изделия, его продольная и поперечная плоскость. Сварщиком проверяется только диагональ, и можно приступать к работе. Устройство вращается, поэтому есть легкий доступ к обварке как наружных, так и внутренних швов. Для фиксирования наклона при вращении используется круг с многочисленными отверстиями на одной из сторон плоскости. В него вставляется упор. Более сложные механизмы содержат электромотор и редуктор.

Раздвижные механизмы кондуктора позволяют использовать его как универсальное средство для сварки больших и малых изделий. При работе с нержавеющими сталями, чтобы предотвратить появление царапин от винтовых прижимов, последние снабжаются войлочными наклейками на «губы», а масса вещается непосредственно на изделие. Такой аппарат-кондуктор можно собрать самому из профильной трубы. Понадобятся подшипники и длинные болты для крепления передвижных частей.

Тележка для сварочного полуавтомата с баллонном своими руками чертежи и фото

В некоторых случаях без полуавтоматической сварки не обойтись – например, в авторемонтных мастерских. Сварка полуавтоматом позволяет соединять металлические детали толщиной 0.5 мм, что делает её незаменимой во время замены или восстановления кузовных деталей, ремонта элементов выпускной системы.

Но у полуавтомата есть существенный недостаток – он работает «в паре» с углекислотой. Сам аппарат весом 15-20 кг легко перенести вручную (более тяжёлые модели оснащены роликами), а вот масса стандартного пустого 40-литрового баллона для углекислоты более 50 кг. Да заправьте его – плюс ещё 20-24 кг.

Проблема может возникнуть и при установке баллона в устойчивое положение – не всегда пол или поверхность ремонтной площадки идеально ровные. Использовать ёмкости объёмом менее 40л нецелесообразно – возникнут излишние хлопоты, связанные с необходимостью частой заправки.

Рассмотрим несколько способов, позволяющих улучшить транспортабельность полуавтоматической сварки.

Раздельные тележки для баллона и аппарата

Такое решение проблемы – самое простое и дешёвое. Покупные изделия выглядят для баллона так:

А для аппарата так:

Изготовить их самостоятельно не составит особого труда, причём необязательно использовать трубы – подойдёт прямоугольный профиль или уголок. Покупать придётся лишь колёса. Если аппарат не тяжёлый, то нет необходимости делать для него тележку.

Недостаток этого варианта – необходимость перемещать сварочное оборудование частями, что иногда не совсем удобно. Тележка, позволяющая передвигать полуавтомат и баллон одновременно, делает полуавтоматическую сварку более мобильной.

Что ж – есть спрос, есть и предложение – Вы можете приобрести такое изделие как в обычных торговых точках, так и в Интернет- магазинах.

Тележки с баллоном – готовая продукция

Покупая готовую тележку, Вы выигрываете во времени – отпадает необходимость в поиске необходимых материалов – профиля, труб, колёс и т.п.Но насколько это оправдано? Например, покупка такого изделия:

обойдётся Вам свыше 15 000 руб., а это:

несмотря на то, что стоит дешевле (около 7000), имеет грузоподъёмность всего 65 кг. Перед тем, как сделать окончательный выбор при покупке, обратите внимание на следующее:

- Заявленная производителем грузоподъёмность не должна быть ниже предполагаемой максимальной нагрузки

- Чрезмерные габариты тележки могут стать помехой в её мобильности, особенно в условиях небольшой мастерской

- Избегайте приобретать китайскую продукцию

Последний пункт объясняется тем, что китайцы используют тонкостенные трубы (или профиль) в несущих элементах, в результате чего в местах наибольших напряжений металл быстро рвётся.

Варианты самодельных тележек

Можно рассмотреть варианты изготовления тележки для полуавтомата с баллоном своими руками. Самое простое решение – сделать шасси на горизонтальной раме:

Основной недостаток такого исполнения – это большая длина, что делает приспособление неповоротливым в условиях небольшого помещения. Именно в связи с этим большей популярностью пользуются варианты с вертикально устанавливаемым баллоном.

Как видите, это уже не просто сварочный аппарат, а своего рода передвижная станция для сварки. Предусмотрена полка для инструментов — молотка, клещей и прочего, а также держатели для кабеля и шланга.

Некоторые мастера делают даже выдвижной ящик для инструментов и разной мелочи, но каждый такой «наворот» утяжеляет конструкцию.

Пару передних поворотных роликов можно заменить одним, — в результате тележку будет легче передвигать, но она станет менее устойчивой.

Изготовление такой тележки для полуавтомата:

потребует от Вас минимум материалов. Достоинства такого исполнения – компактность, простота и манёвренность. Площадка для ёмкости с углекислотой располагается низко, что гарантирует устойчивость конструкции и облегчает погрузку заправленного баллона.

Еще один интересный вариант тележки вместе с небольшим столиком для сварки.

Кейс для сварочного инвертора

Сварочный инвертор стал обязательным атрибутом профессионального сварщика или любителя. При помощи сварочного оборудования производится пайка или резка металла, а кейс для сварочного инвертора предназначен для хранения основных узлов и компонентов, предназначенные для работы с поверхностями из металла. Для тех, кто постоянно занимается сваркой, приоритетным качеством проведения работы станет удобное расположение и размещение основных деталей и компонентов, которые предназначены для сварочных работ.

Применение кейса для инвертора

Особенности промышленных кейсовПромышленность выпускает несколько вариантов ящиков для сварочного инвертора, но большинство пользователей оборудования считают, что отличным вариантом станет изготовление кейса своими руками. К слову, некоторые разработки кейсов для сварочного инвертора своими руками стали основой для промышленного производства, которые получили популярность у специалистов сварочного дела.

Промышленные серии имеют удобные отсеки и секции для хранения инструментов и прочих вспомогательных узлов и деталей. В качестве удачного образца промышленного производства можно указать серию FIT кейс 18″, который имеет следующие параметры:

- Наружный габаритный размер- 450*240*200 мм.

- Внутренняя часть кейса- 440 (390 мм внутренняя рабочая часть) *225*180 мм.

Внешний вид FIT кейса 18″

Боковые ручки, которые используются в данной конструкции, позволяют использовать полезный объем только в 390 мм. Высота такой конструкции составляет 180 мм, причём размер 145 мм отводится для непосредственной конструкции ящика, а 35 мм принадлежит исключительно закрытой части корпуса в виде крышки. Вес такой конструкции составляет около 2,5 кг. Как показывает практический опыт, такой вариант отлично используется как кейс для сварочного инвертора Ресанта, Торус и др. единственным минусом многие считают отсутствие возможности полноценного размещения проводов и кабелей, предусмотренные для конструкции инверторного сварочного оборудования.

Заводской кейс сварочного аппарата Ресанта

В любом случае, для некоторых моделей все же удаётся «втиснуть» кабели, держаки, и провода внутрь конструкции ящика. Внутренняя часть крышки имеет специальное углубление, которое позволяет вместить пачку электродов и необходимым минимумом средств защиты.

В отличие от самодельных вариантов, которые приходится изготавливать из сподручных материалов, сварочный инвертор внутри кейса не будет «болтаться», а плотно держит основной корпус инверторного оборудования. Дополнительным плюсом серийного производства кейса для сварочного инвертора Патон, станет специальное лаковое покрытие, которое не будет менять свой внешний вид вне зависимости от того, в каком состоянии находится основное сварочное инверторное оборудование.

Преимущества промышленных образцовУчитывая то, что сварочные работы относятся к разряду сложных и ответственных, не последнюю роль в этом играет наличие дополнительных аксессуаров и предметов, предназначенные для мобильной переноски или для долговременного хранения. Преимущества промышленных образцов заключаются в следующем:

- Передняя часть корпуса ящика, днище и задняя стенка изготовлены из металлической основы.

- Боковые стенки, а также закрытая часть верха в виде крышки изготовлены из ударопрочного пластика с соответствующим лаковым покрытием.

- Срок эксплуатации составляет не менее 5 лет.

- Подвижный механизм лотка, а также встроенные компоненты органайзера используются для размещения основных аксессуаров и дополнительных запчастей инверторного оборудования.

- Универсальные и крепкие замки из хромированного металла придают не только эстетичность, но и надёжно предохраняют ящик от преднамеренного открывания.

Промышленный кейс стоит дороже, чем ящик для сварочного инвертора своими руками, но вместе с этим, вы можете использовать данное приспособление как полноценный рабочий инструмент для хранения и переноски сварочного инвертора.

Особенности самостоятельной сборки кейса для сварочного инвертораЧтобы собрать ящик для сварочника самостоятельно, необходимо иметь минимальные знания в области математики, в частности геометрии, чтобы правильно раскроить конструкцию и сделать полезный аксессуар для временного хранения инверторного оборудования.

Читайте также: