Заделать трещину в блоке цилиндров холодной сваркой

Обновлено: 18.04.2024

Сварка по чугуну -полная лажа,все равно,что по глине варить.Кроме того появляются сильные напряжения.Зря пытались варить,теперь в этих местах сверлить будет очень проблемно.Дано занимаюсь ремотом чугунных блоков.Безвыходных случаев почти не бывает.Самый лучший способ,но и наиболее кропотливый это сверление по трещине,нарезка резьбы и вворачивание ввертышей.Сначала(на примере резьбы на 10)сверлишь отверстия через 16мм (между центрами сверления)режешь резьбу и вворачиваешь шпильки на резьбовой красный фиксатор,болгаркой срезаешь их под корень.Потом между ними опять сверлишься вворачиваешь в перекрыв и срезаешь.Получается супер.Но в твоем случае,после неудавшейся сварки этот способ уже не реален -чугун будет как ппобедит -сверел не наапасешся.Гни пластину по профилю,сверли по периметру и на болты.Под пластину качественный герметик,только не борщи.Нанеси его(герметик),подожди пока подстынет,прижми пластину болтами,что бы герметик был толщиной милиметра два,а на следующий день протяни равномерненько.

тогда попробую срезать болгаркой сварочный шов, выступающий за плоскость стенки и поставить сверху крышку на болтах с прокладкой из резины или паронита на обычном герметике. существуют особенности сверления чугуна электродрелью и нарезания в чугуне резьбы?

Варить не надо ничего.Сейчас герметик есть для блоков,2хкомпонентный,марку могу завтра назвать,в багажнике есть.Делаете заплату из алюминия,на чем нибудь не на блоке молотком подгоняете, переодически прислоняя к блоку, трещины нужно тоже накрыть, при нагреве расщеперются, то есть на сухую подгоните прислоните к блоку сверлите отверстие под М5, не более, вдруг стенка тонкая, мажете заплатку герметиком, сажаете на винты, и забываете что когда то дырка была в блоке.Дырку с голову в саабе 2мес.назад клеил,нэ тэчэ. С уважением.

Сварка по чугуну -полная лажа,все равно,что по глине варить.Кроме того появляются сильные напряжения.Зря пытались варить,теперь в этих местах сверлить будет очень проблемно.Дано занимаюсь ремотом чугунных блоков.Безвыходных случаев почти не бывает.Самый лучший способ,но и наиболее кропотливый это сверление по трещине,нарезка резьбы и вворачивание ввертышей.Сначала(на примере резьбы на 10)сверлишь отверстия через 16мм (между центрами сверления)режешь резьбу и вворачиваешь шпильки на резьбовой красный фиксатор,болгаркой срезаешь их под корень.Потом между ними опять сверлишься вворачиваешь в перекрыв и срезаешь.Получается супер.Но в твоем случае,после неудавшейся сварки этот способ уже не реален -чугун будет как ппобедит -сверел не наапасешся.Гни пластину по профилю,сверли по периметру и на болты.Под пластину качественный герметик,только не борщи.Нанеси его(герметик),подожди пока подстынет,прижми пластину болтами,что бы герметик был толщиной милиметра два,а на следующий день протяни равномерненько.

Насчет сварки-лажи горячиться не нужно.Правильно проведенная сварка-это нормально.Предложенная Вами "гужонная" система ремонта слишком трудоемка и годится для трещин,а у пострадавшего вывалился кусок блока и с водоканалом охл. жидкости.Неправильно вваренный кусок можно подремонтировать,но нужно обеспечить водонепроницаемость во внутреннюю сторону картера. пусть пострадавший выложит нормальный эскиз,а там посмотрим. давно занимаюсь и т.д. все мы давно занимаемся. нужно разобраться в проблеме и дать человеку соотв.совет.

Рулевой 1-го класса

судя по эскизу,канал не задет.А вот вывалившийся кусок я тем самым "гуженным" способом вмораживал,чудненько получилось

- Из: Россия

- Судно: мотолодка 11х3,1 м

Варить не надо ничего.Сейчас герметик есть для блоков,2хкомпонентный,марку могу завтра назвать,в багажнике есть.Делаете заплату из алюминия,на чем нибудь не на блоке молотком подгоняете, переодически прислоняя к блоку, трещины нужно тоже накрыть, при нагреве расщеперются, то есть на сухую подгоните прислоните к блоку сверлите отверстие под М5, не более, вдруг стенка тонкая, мажете заплатку герметиком, сажаете на винты, и забываете что когда то дырка была в блоке.Дырку с голову в саабе 2мес.назад клеил,нэ тэчэ. С уважением.

буду признателен если укажете герметик. спасибо. стенка на глаз не менее 6 мм, а то и больше. кстати катер стоит в серпухове в затоне.

судя по эскизу,канал не задет.А вот вывалившийся кусок я тем самым "гуженным" способом вмораживал,чудненько получилось

канал не задет, просто вдоль нижней горизонтальной части заплатки болты не закрутить, они попадут в канал. прокладку ставить не рекомендуете, только слой герметика?

2All: варили специальными электродами по чугуну, купленными поштучно, причем я поехал на два строительных рынка и купил там по одному элекроду по чугуну разных марок, после чего привез их сварщикам и они попробовали варить выломанный из блока кусок чугуна каждым, и после я купил несколько электродов той марки, которая показала себя лучше всех. естественно инвертор варил постоянным током и полярность установили правильно.

Холодная сварка для блока. Кто пробовал?

Холодная сварка для блока. Кто пробовал? ⇐ Town, Lite, Master, - Ace. Дизельный двигатель

Планирую ею "шпакленуть" пару каверн на кромке цилиндра со стороны головки, а то прокладку головки там пробивает второй раз. Шлифовать плоскость блока в данной ситуации считаю нерентабельным.

Последний раз редактировалось DemonAV 09 сен 2010, 06:27, всего редактировалось 1 раз.

Причина: Название темы должно отображать суть вопроса

Скорее всего, не поможет. Если уж металл не выдерживает, то чего ждать от герметика. Ведь на прокладку ГБЦ воздействует не только высокая температура, но и очень высокое давление (несколько сотен атмосфер), собственно, в основном только из-за давления на форсированные моторы и ставят металлические прокладки (всякие парониты и асбесты просто выбивает этим давлением).

Ну почему сразу - не поможет. Есть немало машин, головка двигателя на которых сидит не на прокладке, а на герметике. Особенно американцы почему-то любят так изголятся. И ничего, бегают машинки вполне успешно и без прогаров. Герметик специальный конечно.

С другой стороны - приятель пробовал что-то подобное что-бы заделать "штаны" на глушитель. Помогло ненадолго. Но и температура там выше чем у головки. Теплоотвод хуже.

Alexandr: в основном только из-за давления на форсированные моторы и ставят металлические прокладки (всякие парониты и асбесты просто выбивает этим давлением).

На фольксовских турбодизелях степень форсировки еще выше, чем на 2 CT, а прокладки - металлоасбест и "паронит", хотя это и не паронит вовсе, а графитосодержащая композиция, пришедшая на смену металлоасбесту после запрета асбеста во всем мире как сильного канцерогена в конце 80-х начале 90-х. Так вот - ездят фольксы, и не выдувает эти прокладки. Естественно, при условии, что привалочные плоскости блока и головы ровные, чистые и гладкие. А у меня пердыщщий деятель, блин, видимо, катался с пробитой прокладкой и газы прямо выели каверну от кромки гильзы по пути прорыва. Каверна может с десятку, но новую пятислойную прокладку Victor Reinz посаженную на аэрозольный медесодержащий герметик пробило через 12 тыс. км. Правда я кипел за этот период раз 15, и 300 км. за 2,5 часа проезжал (держал 140-150, на 300 км ужрало литр масла тогда) и вощще в городе такое движение, что тапка в пол постоянно.

Ладно, продолжаем собирать мнения!

INK: Герметик специальный конечно.

С другой стороны - приятель пробовал что-то подобное что-бы заделать "штаны" на глушитель. Помогло ненадолго. Но и температура там выше чем у головки. Теплоотвод хуже.

А что за герметик, известно?

На штанах дело полагаю больше не в теплоотводе а в качестве подготовки поверхности пред нанесением и резких перепадах температур в сотни градусов (в лужу въехал).

Привет мужики, я наверное раз десять холодной сваркой дыры в глушаке заделывал через неделю операция повторялась потом плюнул на это дело снял глушак пока горячей сваркой не заварил теперь эту хрень обхожу стороной. Ах да всё делал по инструкции.

Тойота Мастер Айс Сурф,1990год,2С-Т,4WD,АКП,Аквариум. ЗВЕРЬ МАШИНА.

Иж планета-3 1978года для души,Хонда СВ750 чумовая машина смерти)))

Genya,

Ты проверь плоскость блока,очень часто его ведет не хуже чем головку,если не будет плоскости не поможет ни какой герметик.Блок можно выровнять шлифовальным кругом вручную прямо на машине,или проверить плоскость.Для этого достаточно несколько раз провести кругом по поверхности блока,и уберутся остатки прокладки,и будет видно по всей плоскости шлифуется металл или остаются ложбины.А если поверхности плоские то герметик должен держать.

Треснул блок двигателя: что делать?

Среди поломок ДВС стоит отдельно отметить появление трещин блока цилиндров и головки блока цилиндров. Такие трещины в корпусе двигателя и других составных элементах достаточно распространены. В процессе эксплуатации многие узлы в конструкции ДВС подвергаются серьезным механическим и температурным нагрузкам, которые создают естественный износ силового агрегата. Блок также трескается в результате аварий, стенки блока цилиндров или головки блока цилиндров могут пробиваться деталями двигателя (шатун и т.д.) в результате заклинивания силовой установки.

Рекомендуем также прочитать статью о том, что такое разминусовка двигателя. Из этой статьи вы узнаете, какие преимущества обеспечивает установка дополнительной массы в автомобиле.

Удаление трещин в блоке цилиндров и ГБЦ

Блоки и гловки блоков двигателя состоят из различных металлических сплавов. Существующие сегодня технологии зачастую позволяют восстановить поврежденные элементы. Далее мы рассмотрим способы устранения поломки и ответим на вопрос, как убрать трещины блока цилиндров и отремонтировать трещины ГБЦ. В ряде случаев ремонт трещин можно выполнить своими руками.

Одним из наиболее широко применяемых способов устранения трещин блока цилиндров и ГБЦ является заделывание дефектов силуминовых и чугунных блоков при помощи сварки.

Сварка может быть как электрической, так и «холодной». Под холодной сваркой стоит понимать заделывание трещин различными материалами на основе полимеров. Заварить первым или вторым способом можно практически все трещины, кроме трещин в области седла клапана, стенок цилиндра, а также тех поверхностей, где происходит прилегание БЦ и ГБЦ.

Как найти трещину

Для выявления трещин применяют следующие способы:

- метод ультразвукового обнаружения;

- использование магниточувствительного оборудования;

- метод пневматической опрессовки;

- поиск трещин посредством гидроконтроля;

На практике обнаружение трещин во многих автосервисах производится посредством закачки в неисправный элемент двигателя воздуха или воды. В случае с воздухом деталь дополнительно погружают в ванну и находят дефекты по пузырькам. Если в элемент закачивается вода, тогда необходимость погружения исключается, так как трещины диагностируют по просачиванию жидкости.

Для определения точных границ трещины с обеих сторон от раскола крепятся пару магнитов, пространство между магнитами засыпается специальными проводящими опилками. Наличие трещины приведет к тому, что линии магнитного поля разорвутся, опилки будут частично группироваться на поверхности раскола. Данный способ позволяет четко выявить трещину блока цилиндров или ГБЦ.

Ремонт трещин при помощи сварки

Необходимо отметить, что устранять расколы нужно в строгом соответствии со всеми рекомендациями. Механические напряжения остаточного типа в зоне шва могут привести к нарушениям его целостности и необходимости повторного ремонта.

Блок из чугуна восстанавливают при помощи засверливания концов трещины и последующей шлифовки всей длины раскола под углом 90 градусов. Засверливать необходимо для того, чтобы предотвратить дальнейшее распространение. Что касается сварки, на начальном этапе блок цилиндров разогревается до 650 градусов по Цельсию. После этого наносится сплошной шов при помощи присадочного чугунно – медного прута и флюса. Завершающим этапом становится постепенное охлаждение детали, для чего требуется специальный термошкаф.

Рекомендуем также прочитать статью о преимуществах и недостатках установки газобаллонного оборудования на автомобиль. Из этой статьи вы узнаете о том, стоит ли экономить на бензине и какие последствия для мотора могут возникнуть в результате езды на газу.

Для того чтобы не прогревать блок, можно воспользоваться электрической сваркой и медными электродами в жестяной обертке. По окончании поверхность полученного шва обезжиривается при помощи ацетона и дополнительно наносится слой эпоксидной пасты специальным шпателем. Эпоксид застывает в течение 24 часов при комнатной температуре и около 2 часов при нагреве до 100 градусов по Цельсию. Завершающим этапом станет шлифовка обработанного шва.

Альтернативные способы

Начнем с того, что незначительные трещины можно также заделать путем использования эпоксидной пасты и стеклоткани. Перед началом работ поверхность металла нужно хорошо обезжирить. Слои пасты и стеклоткани при нанесении чередуются, последним слоем должен являться эпоксид.

Среди наиболее востребованных сегодня технологий стоит также отметить решение под названием SEAL-LOCK. К преимуществам данного способа относят отсутствие необходимости демонтировать двигатель. Способ подходит для восстановления серьезных пробоин или трещин в блоке цилиндров. Также для ремонта не требуется применение сварочного аппарата.

В основе способа лежит заполнение трещины специальной прослойкой из мягкого металла, который в результате надежно скрепляется с поверхностью восстанавливаемой детали.

- Трещину локализуют, после чего происходит засверливание краев раскола. Далее поперек трещины насверливают отверстия с установленным технологией шагом. В эти отверстия вставляются стяжки-скобы, которые связывают оба края трещины. Скобы подбираются в соответствии с видом раскола, так как могут иметь различную длину и отличаться по своей форме.

- Далее в пространстве между установленных скоб высверливается отверстие, после чего происходит нарезка конусной резьбы при помощи специального метчика. После этого необходимо произвести обработку полученного отверстия составом для устранения окисной пленки. Затем в обработанное резьбовое отверстие с небольшим усилием вкручивается заглушка-конус, материал которой активно контактирует с металлом ремонтируемой детали.

- Далее часть заглушки, которая возвышается над плоскостью, нужно немного подпилить, после чего вкручивание осуществляется с большим усилием, которое создается специальным инструментом. Под таким усилием мягкая заглушка сломается в том месте, где ранее был сделан подпил. Выступающие остатки дополнительно шлифуют.

- Следующим шагом становится сверление следующего отверстия. Это отверстие сверлят так, чтобы добиться частичного перекрытия предыдущего резьбового отверстия с установленной заглушкой. Процедура ремонта предполагает заполнение заглушками всей трещины.

Когда работа по установке всех стяжек и заглушек окончена, а также произведена шлифовка, образуется шов. Данный шов необходимо дополнительно спрессовать (расклепать) при помощи ударного инструмента (пневматический молоток с возможностью изменять частоту вибраций).

Расклепывание шва позволяет устранить возможные пустоты, а также ускоряет диффузию материалов заклепок и детали. Результатом станет появление пластичного шва, который имеет прочную связь с поверхностью. Такой шов имеет ряд преимуществ сравнительно со сварным швом:

- не страдает от температурных перепадов;

- способен сохранять целостность в условиях работы при высоких температурах;

- не получает значительного напряжения;

Что касается установки больших латок, которыми можно буквально «заклеить» треснувший блок цилиндров двигателя или головку блока, тогда способ решения по схеме реализации напоминает описанный выше.

Потребуется вырезать и подогнать латку из металла, после чего производится ее установка путем заполнения всего периметра стяжками и конусными заглушками. Последующая проверка готового шва на герметичность осуществляется при помощи опрессовки под давлением около 6 атмосфер.

Заклеивание раковин. Шлифовка ГБЦ. Подгонка впускного коллектора.

Итак, я подумал, почитал и решил заклеить раковины холодной сваркой. Мнения об этом способе ремонта противоречивые. Буду ставить эксперимент.

В качестве восстанавливающего состава был выбран "Hi gear быстрая сталь". Зачистил раковины, обезжирил бензином, замазал раковины.

Затем напильником выровнял и начал шлифовать.

Шлифовал вручную большим абразивным кругом долго и нудно.

Потом наждачкой, надев её на этот же круг.

В итоге получилось, я бы не сказал, что идеально, но неплохо.

Для шлифовки пришлось снять распредвал, потому что как ни крути, а клапаны выступают над поверхностью головки и ровно отшлифовать не получится.

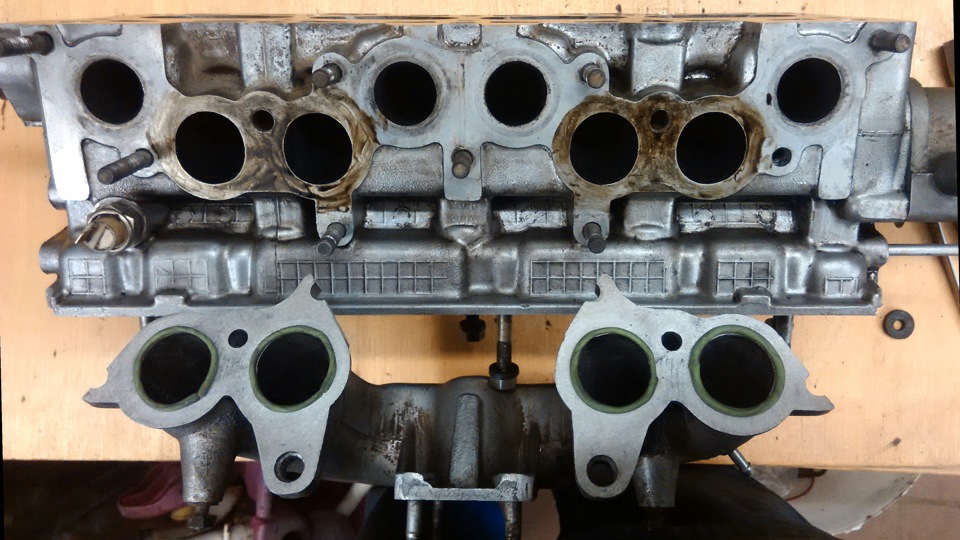

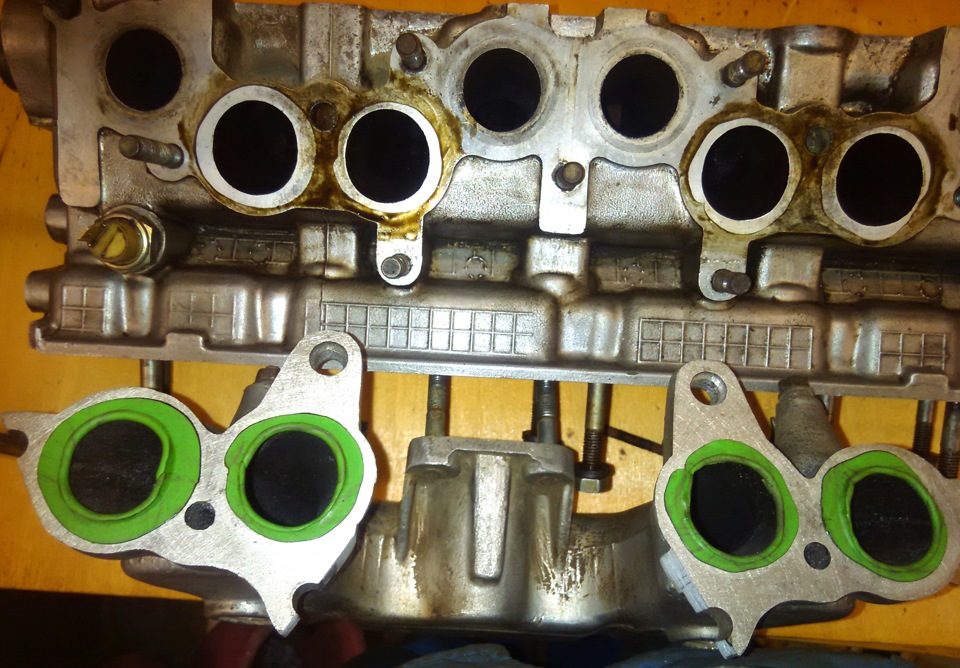

Ну и решил воспользоваться моментом и совместить каналы ГБЦ и впускного коллектора. Взял пластилин, приклеил,

смазал ГБЦ и прижал.

Потом по отпечаткам срезал лишнее и очертил контур на коллекторе.

Напильником подогнал отверстия и выровнял наждачкой.

При таком раскладе прокладка уже не подходила. Пришлось расточить её дрелью с абразивной насадкой.

LADA 2109 1996, двигатель бензиновый 1.5 л., 68 л. с., передний привод, механическая коробка передач — своими руками

Машины в продаже

Nissan Almera, 2016

Mitsubishi Outlander, 2008

Haval Jolion, 2022

Lexus RX400h, 2006

Комментарии 27

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

таким способом когда то выходил из ситуации заделывая раковину в головке узама, пробивать прокладку перестало

Это что ж должно быть в голове у человека, что бы так издеваться над движком? Ну не нравится тебе автоваз — не бери… Поэкспериментирует, покатается, а потом продаст ни о чем не подозревающему человеку…

Два с половиной года проездил после ремонта и было всё нормально. К ВАЗовским машинам я не испытываю ни малейшей неприязни. Наоборот, девятка отслужила верой и правдой, никогда не подводила, так что, остались приятные впечатления. Да, я её продал со штопаной головой, но все б/у авто не без косяков. Может она ещё 10 лет так проездит, к тому же б/у голова стоит не дорого.

Здравствуй, расскажи пожалуйста как дальше себя повела холодная сварка. Сколько проездил, вылезли ли какие-то проблемы? У нас похожая проблема, думаем что делать)

Здравствуй. На данный момент проехал 10 тыс.км. Пока никаких проблем с двигателем нет. В основном, режим работы — короткие поездки (7-10 км) по городу.

Спасибо) До меня вчера дошло почему именно в этих же местах у нас сгнило. Там каналы на блоке и головке не совпадают. В этих местах прокладка вообще не прижимается (в блоке попадает на канал), и под ней гниет. И по-сути залеплять там нет смысла. Только что бы остановить коррозию.

Согласен с тобой.

У меня на верхней кромке цилиндров раковины от коррозии,

можно ли их заделать холодной сваркой или другой химией?

сам блок алюминиевый.

Если раковина не выходит в камеру сгорания(в канале охлаждения или масляном канале), то можно попробовать. Если непосредственно на или в цилиндре, то я бы не стал рисковать — лучше заварить.

Так вы что раковину заделали? Он же вроде как одна дырка антифриз а другая масла, и у вас там прогар, или нет?

Антифриз, масло и всё это рядом с цилиндром. Там не прогар, а коррозия. Возможно, в этом месте прокладка была плохо прижата или, как здесь раньше писали, несовпадение отверстий каналов и прокладки. Из-за этого антифриз просачивался и вызвал коррозию и образовалась раковина. Раковину зачистил и заделал холодной сваркой.

Трещина в блоке, подскажите

вчера обнаружил неприятное открытие для себя( на блоке появилась небольшая трешинка со стороны выпуска, через которую подтекает антифриз. можно ли как то проварить трещину или что вообще можно сделать. блок чугунный, мотор РБ26

я не говорю что миг это лучший вариант, но в данном случае это будет дешевле и вполне достаточно

я не профи. проясни, в чем я не прав?

вчера обнаружил неприятное открытие для себя( на блоке появилась небольшая трешинка со стороны выпуска, через которую подтекает антифриз. можно ли как то проварить трещину или что вообще можно сделать. блок чугунный, мотор РБ26

мусолилось. варка тянет металл, появляются напряжения котрых не должно быть, "ведет" короче. лучше засверлиться, нарезаться и ченить вкрутить.

Чугун не варится полуавтоматом. Именно чугун, коллектора это не чугун, к слову. Блок полуавтоматом с со2 заварить нереально, ибо получается пористый субстрат, который ни воду не держит, ни масло, сочится будет. Варят специальными электродами, но никак не полуавтоматом и со2.

+1 за угольные электроды

человек, предложивший аргон, плохо понимает смысл сварки неплавящимся электродом в среде инертного газа

человек, предложивший аргон, плохо понимает смысл сварки неплавящимся электродом в среде инертного газа

Вы перед тем как сморозить глупость хоть думайте иногда.

Смотрим и просвящаемся уважаемый

Смотрим с 5 минуты и 30 секундыи делаем для себя большое открытие в мире

инертного газа.

я тут тему создавал уже дырка в блоке чем лечить. нашел по знакомым какого то типа, он занимается такими дырками, замазал и все, так у меня масла и давка в 6-8 кило а у тебя тосол, там давка 1 кг, если сильно интерестно спрошу что за херь

мне чугунивый коллектор варили дуговой, электродами УОНИ кажись, а то что полуавтомат с CO2 берет его, БРЕД

хмм, на счет пористости не знаю.. надо бы два куска чугуна сварить, да распилить посмотреть

но то что диффы чугунные хорошо провариваются полуавтоматом с СО2 это факт

хмм, на счет пористости не знаю.. надо бы два куска чугуна сварить, да распилить посмотреть

но то что диффы чугунные хорошо провариваются полуавтоматом с СО2 это факт

Ну, ну. С виду шов, по краям шва сразу же при остывании идет трещина. Полуавтоматом более менее варится только светлый чугун. И то особого доверия таким швам нет. Варить сателлиты к чугунному корпусу -некомильфо. Есть способ гораздо проще и легче.

а зачем такие сложности . я например при заварке корпус дифференциала вообще не трогаю, если он разборный, то аккуратно половиню и прямо в половинке прихватываю сателиты между собой с крестовиной либо пальцами, потом извлекаю, начинаю постепенно равномерно проваривать с обоих сторон, периодически ставлю обратно в постель сверяюсь чтобы сварка не утягивала в сторону, потом поверх сателлитов делаю усиление в виде косынки из куска стали 2-3 мм толщиной, жду когда все остывает и собираю в корпус

если корпус разборный, то крестовину вообще на выброс

приемные шестерни приводов провариваем к корпусу по кругу и все

никаких уводов, искривлений и вес меньше в итоге

если не разборный и с нормальными окнами, тогда просто все 4 шестерни к корпусу по кругу

зубы между собой я вобще не трогаю, ибо смысла нет

Читайте также: