Изменение цвета металла электричеством

Обновлено: 19.05.2024

Как известно, металл довольно трудно обрабатывать в домашних условиях без специальных навыков и инструментов, тем более, если это такой твёрдый металл, как сталь. Тем не менее, можно призвать на помощь химию: существует такой химический процесс – электролиз. Он протекает на электродах при прохождении электрического тока через растворы электролитов. Т.е. если в качестве электрода взять металлическую заготовку, в качестве электролита использовать обычную солёную воду, то при прохождении через неё тока металл начнёт стравливаться, проще говоря, атомы с поверхности металла начнут «улетать». Таким образом, для обработки металла не всегда нужны какие-то особые навыки и инструменты, ведь за нас всё может сделать электричество.

- Пластиковая или стеклянная ёмкость.

- Поваренная соль.

- Металлическая пластинка.

- Источник питания 5 - 12 вольт.

- Соединительные провода.

Электрохимическая гравировка на металле

Шаг 1. Из металлической пластинки вырежем прямоугольный кусочек, который на котором и будет в дальнейшем вытравлена надпись. Достать металлическую пластинку толщиной 1-2 мм можно в любом строительном магазине, я купил самую дешёвую стальную проушину.

Шаг 2. Тщательно зашкуриваем поверхности заготовки, сначала крупной наждачной бумагой, затем мелкой. Поверхность должна стать блестящей, покрытой множеством мелких царапин. Также нужно пройтись наждачной бумагой по краям и рёбрам пластинки. После зашкуривания металл необходимо обезжирить спиртом, растворителем или просто тщательно промыть горячей водой с мылом. После этого прикасаться к поверхностям жирными руками нельзя.

Шаг 3. На лазерном принтере распечатываем рисунок, который будет увековечен на металле и переносим на металл с помощью лазерно-утюжной технологии, которая не раз описывалась в интернете. Распечатывать нужно в зеркальном отображении. Если под рукой нет лазерного принтера, с тем же успехом можно нарисовать рисунок лаком для ногтей или несмываемым маркером. Закрашенная область останется нетронутой, а голый металл подвергнется электролизу, т.е. попросту стравится.

Шаг 4. Теперь, когда заготовка полностью готова к травлению, нужно взять неметаллическую ёмкость, налить в неё воды и насыпать соли. От концентрации соли сильно зависит скорость травления, чем больше соли – тем быстрее идёт процесс. При слишком большой скорости травления есть риск повреждения защитного слоя лака или тонера от принтера, рисунок получится не качественным. Оптимальное соотношение – столовая ложка соли на стакан воды.

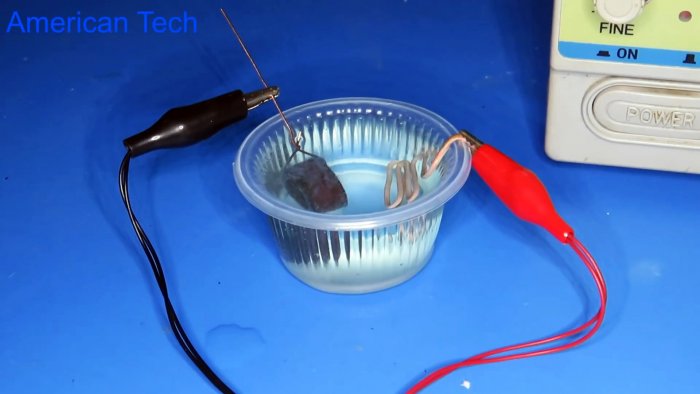

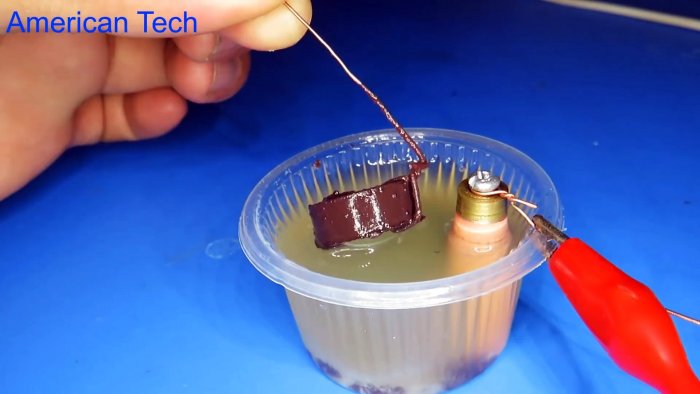

В ёмкости нужно закрепить анод, т.е. саму металлическую заготовку и катод – простой кусок металла. Чем больше его площадь, тем выше будет скорость травления. Наглядно установка для травления показана на картинке ниже:

Плюс от источника питания (анод) подключается к заготовке, а минус (катод) в раствор. При этом желательно установить несколько минусовых контактов со всех сторон от заготовки, тогда травление пройдёт равномерно со всех сторон.

Несколько слов об источнике питания. Я использую компьютерный блок питания, а точнее его 12-ти вольтовую линию. Чем больше напряжение – тем выше скорость травления. Можно использовать и обычное зарядное для сотового телефона, на его выходе 5 вольт, этого напряжения будет вполне достаточно. Не стоит повышать напряжение более 12-ти вольт, иначе процесс будет идти слишком активно, защитный слой лака отпадёт, а раствор перегреется.

Правильно подключив все провода, включаем блок питания. От минусового контакта (катода) сразу же начнут идти пузыри, это означает, что процесс идёт. Если пузыри стали идти от заготовки, значит нужно поменять полярность питания.

После нескольких минут травления на поверхности раствора образуется пенка противного жёлто-зелёного цвета.

Минут через 30-40 заготовку можно доставать из раствора, предварительно отключив питание. Она будет вся покрыта чёрным налётом, это нормально.

Шаг 5. Теперь остаётся лишь очистить металл от налёта, стереть тонер или лак, по желанию ещё раз зашкурить поверхность. Чёрный налёт легко удаляется под струёй обычной воды, лак или тонер смывается ацетоном либо жидкостью для снятия лака. Теперь чётко видно, что буквы на металле стали рельефными, сама металлическая поверхность после травления стала матовой.

Электрохимическое окрашивание

При электрохимическом окрашивании черных и цветных металлов на поверхности металла с помощью электролиза создаются различные по окраске оксидные пленки, обладающие высокими защитными свойствами. Металлическое изделие, поверхность которого хотят окрасить, помещают в ванну, заполненную электролитом, и, соединив изделие проводниками с источником тока, пропускают

через ванну некоторое время ток. Второй электрод — анод — должен быть изготовлен из чистой меди.

В зависимости от продолжительности процесса на поверхности изделия можно получать пленки различного цвета. Состав электролита при этом остается неизменным. В него входят следующие химикаты: медный купорос — 60 г, сахар-рафинад — 90 г, едкий натр—45 г, вода 1 л. В таком электролите можно окрашивать металлы в коричневый, фиолетовый, синий, голубой, светло-зеленый, желтый, оранжевый, красно лиловый, зелено-синий, зеленый или розово-красный цвет. Электролит приготовляют следующим образом: медный купорос растворяют в 200—300 мл воды, затем в него добавляют сахар-рафинад и перемешивают до полного растворения. Отдельно в 250 мл воды растворяют едкий натр и в него небольшими порциями, постоянно помешивая, вливают раствор медного купороса с сахаром. В полученный раствор добавляют воду, чтобы получить общий объем 1 л. Удельный вес приготовленного таким путем электролита при температуре 16 °С должен быть 1,1 г/см3.

Тщательно отполированные и обезжиренные детали (до полной смачиваемости поверхности водой) помещают в ванну, в качестве которой можно использовать подходящего размера эмалированную посуду. Рабочая температура электролита должна быть около 25— 40 °С. При описанном способе электрохимического окрашивания особое внимание следует обращать на надежность электрических контактов и соединений. Если в процессе электролиза произойдут хотя бы кратковременные разрывы цепи, окраска будет иметь нежелательные оттенки. В электрическую цепь включают амперметр и реостат для контроля и управления током. Источником тока может служить один сухой элемент типа ЗТ-У-30. Детали после погружения в электролит находятся в нем I—2 мин, затем включается источник тока (минус к детали, плюс к меди) и устанавливается электрический режим, которого следует придерживаться возможно точнее. При плотности тока 0,01 а/ом2 деталь следует выдержать под током для получения коричневого цвета до 2 мин, фиолетового — от 2 до 3,5 мин; синего — от 3,5 до 5,3 мин; голубого — от 5,3 до 6,3 мин\ бледно-зеленого— от 6,3 до 8,5 мин; желтого — от 8,5 до 12 мин; оранжевого — от 12 до 13 мин; красно-лилового — от 13 до 15,5 мин; зелено-синего— от 15,5 до 17 мин; зеленого — от 17 до 21 мин; розово-красного — свыше 21 мин. При меньшей плотности тока смена цветов происходит медленее.

По мере испарения электролита в ванну следует добавлять чистую воду, так как повышение концентрации электролита приводит к ухудшению качества окраски. Для получения более контрастных цветов в готовый электролит полезно добавить 20 г углекислого натрия (безводной соды). Если окраска получилась неудачной, пленку можно легко снять. Для этого деталь погружают на 1—2 мин в слабый раствор аммиака (нашатырного спирта). Детали, окрашенные этим способом, промывают водой, сушат и покрывают тонкой пленкой бесцветного лака.

Электрохимическое окрашивание оксидных покрытий

Электрохимическое окрашивание оксидных покрытий на алюминии может быть достигнуто непосредственно в процессе их формирования прв анодном оксидировании металла или последующей обработкой уже сформированных пленок в растворах минеральных солей с применением переменного тока промышленной частоты. В первом случае чаще всего используют электролиты на основе сульфосалициловой кислоты, к которой добавляют серную кислоту или другие компоненты.

Оксидные пленки, формирующиеся в сульфосалицилатных электролитах, в зависимости от состава раствора и обрабатываемого металла, а также режима электролиза приобретают различную окраску. Электролиз ведут при комнатной температуре, допускается повышение ее до 40 °С. В качестве катода используется свинец. С увеличением продолжительности электролиза, и следовательно, толщины оксидной пленки ее окраска приобретает более темный оттенок.

В рекомендуемом ГОСТ 9.047-75 процессе «Аноцвет-350» используется электролит, содержащий (г/л): 70-90 сульфосали-циловой кислоты, 4-5 серной кислоты, 0,1 -1,0 борной кислоты, 0,1-0,5 трилона Б, начальная плотность тока 1,3-2,0 А/дм 2 , напряжение на ванне 25-80 В, продолжительность обработки 35-50 мин.

В трехкомпонентном электролите, содержащем (г/л): 100 сульфосалициловой, 30 щавелевой, 3 серной кислоты, при плотности тока 1,5-3,0 А/дм 2 , напряжении 60-75 В и продолжительности электролиза 60-120 мин цвет формирующихся пленок сильно зависит от состава обрабатываемого металла. На чистом алюминии получаются почти бесцветные пленки, на техническом алюминии - светло-золотистого цвета, сплаве АМг2 - золотистые с зеленоватым оттенком, сплаве АМг6 - черные, сплавах Д1Т и Д16Т - голубоватого цвета, незакаленном сплаве В95 - от серо-голубого до сине-черного.

Слабоконцентрированный электролит, содержащий (массовая доля, %) 5 сульфосалициловой кислоты, 1 малеиновой кислоты, 0,5 серной кислоты, можно использовать для получения на сплаве АМгЗ темно-коричневой пленки, на сплаве АЛ31 - коричнево-черной, на сплаве АД35 - черной. Электролиз ведут при анодной плотности тока 2-3 А/дм 2 , напряжении 30-60 В в течение 20- 40 мин.

Двухкомпонентный электролит, содержащий (г/л): 70-150 сульфосалициловой и 5 серной кислоты, в зависимости от режима электролиза позволяет получать пленки серо-черных или желто-коричневых тонов. В первом случае электролиз ведут при анодной плотности тока 2-3 А/дм 2 , напряжении 25-70 В, во втором случае - при плотности тока 3-10 А/дм 2 и напряжении до 100- 120 В. Продолжительность обработки в обоих случаях составляет 20-40 мин.

При оксидировании в сульфосалицилатно-сернокислом электролите, аналогичном указанному выше по составу, но содержащем добавку 0,5-2 г/л винной кислоты, также можно оказывать влияние на окраску оксидных пленок, изменяя режим анодирования. Серо-золотистый и светло-бронзовый оттенок получают при плотности тока 1,5 А/дм 2 , бронзовый оттенок при 2 А/дм 2 , от темно-бронзового до черного при 2,5 А/дм 2 . Напряжение постепенно в течение 30-40 минут повышают до 60-70 В и выдерживают на этом уровне 5-10 мин.

Окрашенные оксидные покрытия от желтого до бронзового оттенка могут быть получены в процессе анодирования алюминия и его деформируемых сплавов в щавелевокислых электролитах.

Оксидные пленки, окрашивающиеся в процессе их формирования, отличаются высокой светостойкостью. Однако таким путем можно получить весьма ограниченное количество цветов и оттенков.

Кроме того, применение сульфосалицилатных электролитов, требующих повышенного напряжения постоянного тока, связано с увеличением энергозатрат, что неблагоприятно для экономики процесса.

Этих недостатков лишен способ окрашивания оксидных пленок с применением переменного тока. Процесс ведется в две стадии. Первая из них состоит в анодировании изделий в обычном сернокислом электролите с получением пленок толщиной 15-20 мкм. Вторая стадия заключается в обработке анодированных изделий переменным током в слабоконцентрированных растворах минеральных солей. Для реализации этого процесса предложено много составов электролитов, но в настоящее время как в зарубежной, так и в отечественной практике, наибольшее применение находят растворы на основе сернокислых солей никеля, меди, олова или перманганата калия.

Исследования процессов окрашивания оксидной пленки в растворах минеральных солей с применением переменного тока показали, что ионы металла входят в поры оксидного слоя. В катодный полупериод происходит восстановление ионов никеля, меди, олова до металлов, а МпО - 4 - до двуокиси марганца, которые играют роль красящих пигментов. Они концентрируются, главным образом, у основания пор оксидного слоя, независимо от условий анодирования и окрашивания. Количество осаждаемого красящего пигмента связано с составом электролита, электрическим режимом процесса, в частности, с напряжением и частотой тока, формой переменных импульсов. Поскольку в одном и том же электролите, изменяя режим процесса, можно получить различные цвета и оттенки оксидной пленки, природа осажденного в порах пленки металла не является решающим фактором для получения того или иного ее цвета. Предполагается, что заметную роль играют физические факторы - изменение преломления света при отражении его от поверхности пленки, имеющей включения металла различной плотности.

Неорганическая природа красящего пигмента, и то, что он находится, в основном, в глубине пор, а не во внешней зоне оксидной пленки, как при обработке органическими красителями, определяют высокую стойкость пленок, окрашенных с применением переменного тока. Они отличаются не только светостойкостью, во много раз большей, чем органических красителей, но и высоким сопротивлением воздействию атмосферных коррозионных факторов.

В ряде случаев, используя один и тот же электролит, но изменяя условия электролиза, можно влиять на окраску оксидных пленок. Если электролиз рекомендуется проводить в две ступени, то первоначально устанавливают напряжение, соответствующее первой из них, выдерживают необходимое время, после чего плавно повышают до напряжения второй ступени.

В табл. 15 даны примерные режимы электрохимического окрашивания оксидных покрытий в электролитах 1-5, составы которых приведены в предыдущей таблице. Они даны для соотношения площадей обрабатываемых изделий и противоэлектродов 1 : 2. При его изменении требуется корректирование режима электролиза, в основном второй ступени. С увеличением указанного соотношения продолжительность обработки изделий иногда необходимо увеличить. Следует учитывать, что получаемый указанным способом цвет оксидных пленок зависит не только от условий электрохимического окрашивания, но и от состава металла, который подвергался анодированию.

Технология окрашивания оксидных пленок с применением переменного тока имеет некоторые специфические особенности, которые нужно учитывать.

Ванну, в которой проводится обработка изделий, изготавливают из кислотоупорного материала или в случае применения стальной конструкции - футеруют винипластом, полипропиленом, полиэтиленом. Она оборудуется теплообменником для поддержания температуры электролита на требуемом уровне. Обрабатываемые изделия завешивают на среднюю электродную штангу, а на две штанги, расположенные на расстоянии 25-30 мм от бортов ванны,- противоположные или так называемые вспомогательные электроды.

Для загрузки изделий в ванну не следует применять титановые приспособления. Для этой цели лучше использовать приспособления из сплавов типа Д16, АД-31. Контакт подвесного приспособления с обрабатываемым изделием и электродной штангой должен быть очень плотным. Таким же плотным должен быть контакт с электродной штангой вспомогательного электрода.

В последнем случае для крепления можно использовать болты из коррозионно-стойкой стали. Соотношение поверхности изделий и вспомогательного электрода должно быть 1:2, но в ряде случаев его необходимо уточнять применительно к размерам и конфигурации обрабатываемых изделий. Применение растворимых металлических электродов, например никелевых в электролите, содержащем сернокислый никель, способствует стабилизации его работы. При работе с нерастворимыми электродами требуется периодическое корректирование электролита и очистка его от шлама. Поэтому должна быть предусмотрена непрерывная или периодическая фильтрация раствора. Фильтрующим материалом может служить хлориновая ткань.

Электропитание ванн окрашивания осуществляют от источника переменного тока промышленной частоты, обеспечивающего возможность изменения напряжения на ванне от 5 до 20 В с точностью ±0,25 В при плотности тока не ниже 0,5 А/дм 2 .

При загрузке в ванну оксидированных изделий, оксидный слой должен быть выше, чем уровень электролита в ванне. Контакт с электролитом неоксидированного алюминия не допускается, так как это приводит к травлению металла и нарушает режим окрашивания.

Электролиты для окрашивания приготовляют на дистиллированной или конденсатной воде. При их работе необходимо поддерживать требуемое значение рН. Корректирование кислотности раствора проводят добавлением в него аммиака или серной кислоты. Вредными примесями, накапливающимися при работе ванны, являются ионы алюминия, натрия.

Предельно допустимые концентрации их составляют, соответственно, 10 мг/л и 150 мг/л.

При концентрации алюминия в растворе после такой очистки не более 2-3 г/л проводят корректирование электролита по основным компонентам и рН.

Технологический процесс электрохимической окраски оксидированных изделий состоит из операций предварительной подготовки, анодирования, окрашивания и последующей обработки оксидной пленки. Подготовительные операции помимо обычного обезжиривания и осветления могут включать матирование, химическое или электрохимическое полирование, механическое фактурирование поверхности металла. Анодирование проводят в сернокислом электролите, содержащем 170-200 г/л H2SO4. Толщина оксидной пленки должна быть 15-20 мкм.

Можно окрашивать пленки, полученные эматалированием в хромово-борном электролите. Интенсивность и оттенки окраски оксидных пленок, сформированных в двух указанных электролитах, будут несколько отличаться.

После анодирования необходима тщательная промывка изделий в проточной воде для полного удаления остатков кислоты. В присутствии их не удается достигнуть доброкачественного окрашивания.

Начиная электрохимическое окрашивание, подвеску с изделиями предварительно выдерживают в электролите в течение 30-60 с и лишь затем включают переменный ток. Если цвет оксидной пленки получился бледнее, чем требуется, можно провести дополнительную обработку. Для этого изделие вновь загружают в ванну и на 0,5- 1 мин включают ток, установив напряжение на 1 В выше, чем рекомендуется для второй ступени режима окрашивания в данном электролите.

Для получения одинаковых оттенков окраски следует одновременно загружать в ванну изделия не только из одного материала, но по возможности, одинакового размера и конфигурации.

В табл. 16 приведены сведения о неполадках, встречающихся при электрохимическом окрашивании покрытий с применением переменного тока, их причинах и способах устранения.

Автор: Администрация

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Эксперимент: как в домашних условиях покрыть деталь медью, никелем, латунью и алюминием при помощи электролиза

Медь, никель, латунь и алюминий обладают стойкостью к коррозии, поэтому их тонкий слой на поверхности стали может защитить ее от появления ржавчины. Нанести один металл на другой можно методом электролиза. Но он работает не всегда. Давайте проверим его на предложенных металлах.

Что потребуется:

- образцы металлов;

- уксус;

- соль;

- блок питания постоянного тока;

- пластиковые емкости.

Процесс электролиза меди, никеля, латуни и алюминия

Для электролиза необходимо подготовить электролит. В его качестве применяется уксус. Процесс выполняется в пластиковой емкости, так как она является диэлектриком. В уксус добавляется соль для лучшей проводимости.

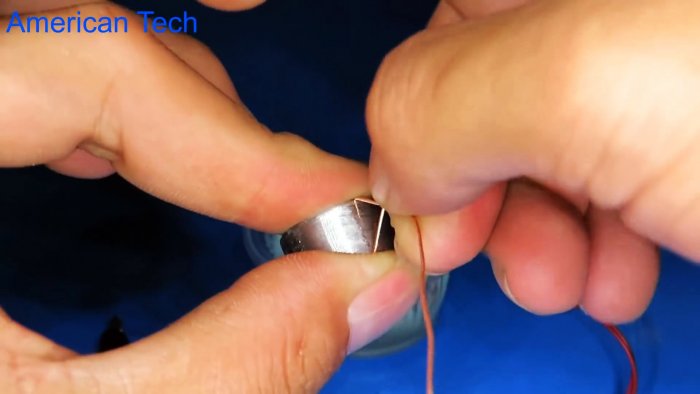

Для меднения необходимо согнуть из медной проволоки 2 электрода, опустить их в электролит и подключить провода к питанию.

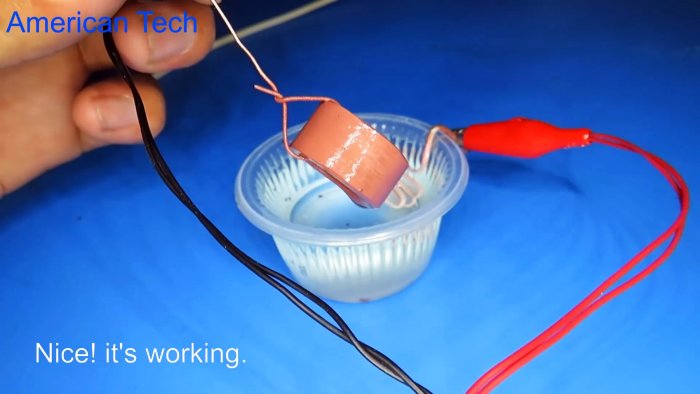

Спустя 20 мин электрод на плюсовой клемме очистится от окиси, которая перейдет на отрицательный.

Теперь если подключить к минусовому проводу стальной предмет, то он покроется равномерным аккуратным слоем меди.

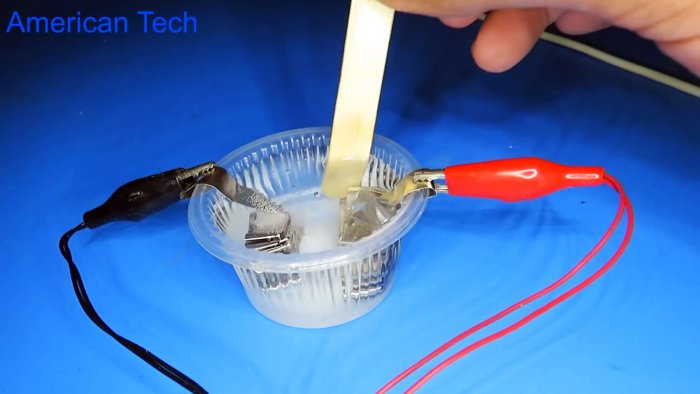

Для никелирования повторяется аналогичное действие с двумя электродами уже из этого металла. Через 20 минут к минусовому проводу цепляется стальная деталь. Она также покроется слоем никеля.

Если же повторить эксперимент с латунью, то ничего не получится. На стальной детали появится только окись. Выглядеть, как латунная она не будет.

Не работает и перенос алюминия на сталь. При электролизе электролит только загрязниться, станет темно-серым. Сама же деталь вообще останется неизменной.

Смотрите видео

Читайте также: