Как снять внутреннее напряжение металла

Обновлено: 18.05.2024

В статье описана технология низкочастотной виброобработки, предназначенной для снижения уровня остаточных напряжений в различных конструкциях, позволяющая в ряде случаев отказаться от классической термической обработки. Эффективность метода подтверждена изучением распределения полей остаточных напряжений в различных конструкциях как до применения виброобработки, так и после ее применения.

А.П. Летуновский, генеральный директор ООО «МАГНИТ плюс», г. Санкт-Петербург

А.А. Антонов, д.т.н., профессор кафедры сварки и мониторинга нефтегазовых сооружений РГУ нефти и газа им. И.М.Губкина, г Москва

О.И. Стеклов, д.т.н., профессор кафедры сварки и мониторинга нефтегазовых сооружений РГУ нефти и газа им. И.М.Губкина, г Москва

Значительная часть металлоконструкций эксплуатируется в условиях сложного напряженно-деформированного состояния и воздействия природных и технологических сред, вызывающих необратимые физико-химические изменения в металле, снижающие эксплуатационную надежность конструкции.

Рис. 1. Пример дефектов металла, возникающих при содействии остаточных напряжений в металле

Суммарные напряжения от рабочих нагрузок и остаточные технологические в условиях воздействия коррозийно-активных сред в связи с механохимическим эффектом могут повышать скорость общей коррозии и вызывать наиболее опасные виды разрушения – коррозионное растрескивание под напряжением (КРП) и коррозийную усталость (рис.1). Например, около 70 % аварийных отказов магистральных газопроводов России вызваны КРН [1, 2].

По данным Международной ассоциации инженеров - коррозиционистов NACE ущерб от коррозии и затраты на борьбу с ней в США составили 3,1 % от ВВП (276 млрд дол. США). По оценкам специалистов различных стран, эти потери в промышленно развитых странах составляют от 2 до 4 % валового национального продукта. При этом потери металла, включающие массу вышедших из строя металлических конструкций, изделий, оборудования, составляют от 10 до 20 % годового производства стали [3].

Для предотвращения аварийных отказов важными являются оценки уровня остаточных напряжений и разработка технологических методов их устранения.

Для каждого металла и сплава существуют предельные (критические) напряжения, а также ряд других параметров, которые определяют стойкость материала к коррозии. Проблема возникновения остаточных механических напряжений в металле известна достаточно продолжительное время и возникает на каждой стадии изготовления металлоконструкции: проката, резки, рубки, мехобработки, штамповки, вальцовки, сварки, а также раскрое заготовительных и сборочных процессов (Рис.2).

Рис. 2. Пример увеличения внутренних напряжений

в металле на примере создания магистрального трубопровода

В связи с этим возникает необходимость в изучении и применении технологий, способных снизить остаточные напряжения в металле, уменьшая вероятность развития коррозии, предотвращая будущие разрушения еще на этапе строительства или проведения ремонтных работ. Одним из таких методов является низкочастотная виброобработка (НВО).

Сущность способа заключается в создании в сварных конструкциях после сварки переменных напряжений определенной величины с помощью механических вибраторов. Виброобработка осуществляется, как правило, на резонансных или близких к резонансным частотах в течение определенного промежутка времени. В ряде случаев виброобработку применяют взамен термической обработки, что экономичнее примерно в 10 раз, так как она имеет следующие преимущества [4]:

- Необходимое для виброобработки оборудование является универсальным для различных конструкций, компактным и мобильным.

- Стоимость этого оборудования, а также затраты на его обслуживание и уход за ним относительно невелики.

- Процесс снятия напряжений, в том числе сварочных, протекает быстро (максимальное время обработки 50 тонной детали составляет 30 мин.).

- Металл и поверхность деталей после обработки не претерпевает заметных физико-механических повреждений (нет окалины, шлака, цветов побежалости и т.п.).

Понижение остаточных напряжений в процессе вибрации достигается в результате сочетания напряжений (вибрационных и остаточных), при определенных значениях которых материал становится пластичным.

Необходимым условием, при котором наблюдается снижение остаточных напряжений, является достижение предела текучести при вибрации сочетанием остаточных и вибрационных напряжений. Предел текучести при циклическом нагружении для некоторых материалов может быть снижен в 2 раза по сравнению с пределом текучести при статическим нагружении, в связи с чем при пульсирующих напряжениях небольшого уровня наблюдается снижение остаточных напряжений. Наибольшее уменьшение остаточных напряжений происходит уже при первом цикле, последующее снижение напряжений происходит менее интенсивно на отрезке до 100 циклов с постепенным затуханием этого процесса при дальнейшем циклическом нагружении.

При проведении работ по снятию остаточных напряжений и изменению напряженно-деформированного состояния требуется обязательных приборных контроль полей остаточных напряжений, картины их распределения в сварных соединениях. Учитывая, что уровень механических напряжений в реальной конструкции может значительно отличаться даже в двух незначительно удаленных друг от друга точках, важно видеть картину напряженного состояния элемента конструкции в целом до и после проведения работ. Своевременный контроль позволяет подбирать требуемые режимы и контролировать качество проведенных работ.

Под термином «разрушение» подразумевают несколько разномасштабных явлений. Это и разделение куска вещества (на два или несколько), и образование и рост трещины в пределах одного элемента микроструктуры (например, в масштабах зерна 10. 100 мкм), и разрыв атомарных связей с образованием новой поверхности в масштабах кристаллической решетки металла. Разрушение – это факт образования микро- или макротрещины. Для зарождения трещины необходим соответствующий концентратор напряжений. Исследование примерно 150 тыс. сварных соединений на 1500 паропроводах ТЭС с макс. наработкой до 200…300 тыс. ч., показало, что в 1103 случаев повреждения отмечаются в сварных соединениях с повышенной концентрацией напряжений.

Для визуализации полей напряженного состояния исследуемой области металлоконструкции нами использовался аппаратно-программный комплекс "Сканер механических напряжений "Комплекс-2.05", основанный на магнитоанизотропии металла.

Данный прибор позволяет получить картограммы распределения параметров напряженного состояния исследуемой области конструкции – в основном металле, сварном шве и околошовной зоне – с представлением информации о наличии напряженных состояний в исследуемой зоне. Результаты документируются в виде картограмм разности главных механических напряжений (РГМН) и коэффициентов концентрации механических напряжений (КМН).

Рис. 3. Внешний вид диагностируемых труб (слева)

и сканера-дефектоскопа «Комплекс 2.05» (справа)

В качестве примера оценки напряженного состояния металла рассмотрим состояние участка трубы заводского изготовления (K65 Ø 1420 с толщиной стенки 40 мм., рис. 3).

На рис. 3 мы показана труба без изоляции с координатной сеткой, подготовленной для дефектоскопии. Проведя замеры, мы получили два вида карт: разности главных механических напряжений (РГМН, цветная градиентная) и концентраторов механических напряжений (КМН, черно-белая).

На карте РГМН (рис. 4) вдоль проекции сварного шва в области линии 9 линии по вертикали наблюдаются неоднородное распределение областей разности главных механических напряжений, которые варьируются от +40 до +30. В зонах от 7 до 9 и от 9 до 12 наблюдается резкое изменение напряженного состояния металла: знак РГМН меняется на противоположный с высоким градиентом перехода до -20 через нулевое значение. На карте КМН (см. рис. 4) в точках , , а также вдоль горизонтальной линии 9 присутствуют зоны концентраторов напряжений, что в сочетании с высоким градиентом является одним из основных факторов зарождения дефектов.

Рис. 4. Карты РГМН – разности главных механических напряжений

и КМН – концентраторов механических напряжений

В обе стороны сварного шва в зоне изгиба трубы на карте РГМН наблюдаются гармонические повторения напряженности металла, возникновение которых обусловлено деформацией металла во время пошаговой формовки.

На основании выявленных диагностических признаков можно сделать вывод о целесообразности применения способов обработки металла с целью снятия остаточных механических напряжений. При этом главной целью мероприятия должно быть снижение коэффициентов концентрации напряжений, что исключает вероятность возникновения трещин.

Однако, только контроля за распределением параметров напряженного состояния недостаточно, поэтому для получения достоверных данных о величине и направлении главных компонент напряженного состояния был применен метод физического измерения напряжений. В соответствии с ГОСТ Р 52891-2007 он называется методом лазерной интерферометрии.

В отличие от классического метода трепанации с фиксацией результатов с применением тензодатчиков метод лазерной интерферометрии позволяет получить точные данные по величине, знаку и направлению главных осей напряжений за 10…15 мин (в отличие от нескольких недель для метода трепанации) (рис. 5).

Рис. 5. Интерферометр «ДОН-5ЦЗ»

для определения остаточных напряжений

методом лазерной интерферометрии.

В настоящее время для снятия остаточных напряжений в металле можно применять технологию низкочастотной виброобработки на резонансных частотах (НВО). Технология применяется на предприятиях машиностроения, судоремонта, ТЭК и др. НВО как метод позволяет снизить напряжения во всей конструкции целиком, позволяя полностью или частично отказаться от термической обработки (рис. 6).

Рис. 6. Пример использования НВО

на металлоконструкциях различного назначения.

Пример использования НВО

Обработка газотранспортной трубы На рис. 7 показана газотранспортная труба без изоляции с диаметром 1420 мм и толщиной стенки 16,3 мм.

Металлоконструкцию размещают на виброгасителе, после чего на конструкцию (в данном случае на трубу), устанавливается вибратор с регулируемым дисбалансом. Определяют резонансные частоты данной трубы, и осуществляют виброобработку в течение 15…30 минут. В результате возникновения в металле знакопеременных нагрузок на уровне зерна происходит перераспределение остаточных механических напряжений, что подтверждают проводимые замеры.

Рис. 7. Газотранспортная труба

с установленным вибратором

и размещенными координатными сетками для дефектоскопии.

По результатам показаний прибора «Комплекс 2.05» до обработки в зоне сварного шва, расположенного по всей вертикальной длине линии 7, расположена зона разности главных механических напряжений c высоким градиентом от +50 до -70 (Рис. 8). После обработки — напряжения сняты, и металл равномерно стабилизирован.

Рис. 8. Карты РГМН – разности

главных механических напряжений и КМН –

концентраторов механических напряжений

до и после виброобработки газотранспортной трубы.

Схожую картину наблюдали и в отношении карт КМН до и после обработки. До обработки отчетливо видна полоса концентраторов механических напряжений, расположенных вдоль линии сварного шва. На карте КМН, полученной после обработки, концентраторы напряжений практически полностью отсутствуют, а все полученные числовые значения приближены к единице, что свидетельствует о снижении остаточных напряжений металла.

Обработка сваренного элемента конструкции шагающего экскаватора (рис.9)

Рис. 9. Элемент конструкции шагающего экскаватора

с установленным вибровозбудителем.

В данном примере в связи с идентичной НВО опустим методику обработки, сконцентрировав внимание на замерах, проведенных до и после обработки виброобработки. На рис. 10 видно, что до обработки на карте всей карте КМН присутствуют концентраторы механических напряжений. Основной объем концентраторов расположен в зоне между горизонтальными линиями 5 и 11. Концентраторы достигают в этой области пиковых значений 13…14, принимая в основном значения 7…9, что является значительной величиной концентрации механических напряжений на данном участке. В связи с этим необходимо обязательно применять методы снижения механических напряжений, либо проводить ремонтные работы на данном участке заново.

Карта РГМН подтверждает эту необходимость: между горизонтальными линиями 7 и 10 расположена зона разности главных механических напряжений c высоким градиентом от -100 до +50.

Было принято решение о применении НВО. Результат виден в правой части изображения рис. 10. Значения КМН снижены до 1, градиент РГМН равномерно распределен, что свидетельствует о напряжении, характерном для исходного основного металла, не подверженного дополнительной обработке.

Рис.10. Карты РГМН – разности

главных механических напряжений

и КМН – концентраторов механических напряжений

до и после виброобработки

элементов конструкции шагающего экскаватора

Данный метод снятия остаточных механических напряжений постепенно получает все большее распространение в судостроении, машиностроении и энергетической промышленности. В отличие от дорогостоящей термической обработки, которую можно применить не в любой ситуации НВО, не изменяя структуры металла при малых энергозатратах, способна с высокой степенью эффективности снизить остаточные напряжения в металлоконструкциях. Пример используемого оборудования приведен на рис. 11.

Рис. 11. Внешний вид технологического

комплекса виброобработки

металлоконструкций

Остаточные напряжения в металле нередко являются причиной изменения геометрии металлоконструкции, вызывая «поводку металла». Низкочастотная обработка на резонансных частотах снимает напряжения в металле, возвращая металлоконструкцию к исходному геометрическому состоянию. Вибростабилизация обрабатываемых деталей позволяет достичь высокой точности при механической обработке. Снимая остаточные напряжения на сборочных секциях, НВО позволяет избежать неточностей при сборке конструкций, что отражается на трудоемкости.

Таким образом, технология низкочастотной виброобработки для снятия остаточных механических напряжений на металлоконструкциях заслуживает дальнейшего изучения.

Методы снижения сварочных напряжений и устранения остаточных деформаций

Если меры предотвращения образования сварочных напряжений и деформаций оказываются недостаточными, появляется необходимость в устранении (снятии) возникших напряжений и деформаций.

Снятие сварочных напряжений путем термообработки. Для полного снятия напряжений сварные соединения подвергают термообработке. С этой целью при сварке углеродистых конструкционных сталей проводят общий высокий отпуск конструкции (нагрев до 630 - 650 º С с выдержкой при этой температуре в течение 2- 3 мин на 1 мм толщины металла). Охлаждение должно быть медленным для того, чтобы при его прохождении снова не возникли напряжения. Режим охлаждения в основном зависит от химического состава стали. Чем больше содержание элементов, способствующих закалке, тем меньше должна быть скорость охлаждения. Во многих случаях деталь охлаждают до температуры 300 º С с печью, а затем на спокойном воздухе.

При высоком отпуске сварочные напряжения снимаются вследствие того, что при температуре 600 º С предел текучести металла близок к нулю и материал практически не оказывает сопротивления пластической деформации, в процессе которой происходит релаксация сварочных напряжений. При температуре отпуска 600 - 620 º С наблюдается некоторое охрупчивание металла, порог хладноломкости перемещается в сторону положительных температур. Особенно это проявляется на сталях, содержащих ванадий. Снижение температуры отпуска до 550 - 560 º С устраняет указанный недостаток.

В ряде случаев можно ограничиться высоким отпуском отдельных элементов конструкции. Так, при изготовлении сферических резервуаров для хранения различных продуктов ограничиваются только отпуском лепестков с приваренными люками. Отпуск отдельных узлов применяют также при изготовлении сварных рам тележек вагонов и локомотивов. Такие операции значительно проще, чем отпуск всей конструкции, и, как показал опыт, обеспечивают требуемую эксплуатационную надежность.

Высокий отпуск является дорогой операцией, удлиняющей технологический процесс изготовления конструкции, и его следует применять в действительно необходимых случаях. Если механическая обработка проводится на детали, не прошедшей отпуска, то в связи с перераспределением напряжений может произойти изменение ее размеров. В большинстве случаев при сварке изделий из стали с повышенным содержанием углерода и легирующих элементов можно ограничиться только предварительным местным или общим подогревом и не проводить последующей термообработки.

Термопластический метод снятия напряжений. Метод основан на создании пластических деформаций в зоне шва, что осуществляется путем нагрева смежных со швом участков основного металла.

При этом достигается тот же эффект, что и при растяжении внешними силами. Снятие напряжений достигается только при тщательной регулировке источника нагрева и определенной скорости перемещения его вдоль шва.

Снятие сварочных напряжений с помощью аргоно-дуговой обработки. Одной из мер снятия сварочных напряжений является расплавление участка перехода от шва к основному металлу неплавящимся электродом в аргоне. При этом нарушается равновесие внутренних сил напряженного поля вследствие перехода части металла в жидкое и пластическое состояние. Естественно, что при кристаллизации расплавленного металла будут вновь возникать напряжения, однако они сравнительно малы, так как количество этого металла во много раз меньше, чем металла шва. Расплавление небольшого количества основного металла и металла шва приводит к уменьшению напряжений на 60 - 70%. Получаемый при этом плавный переход от шва к основному металлу способствует значительному повышению прочности сварных соединений при переменных нагрузках (рис. 1.)

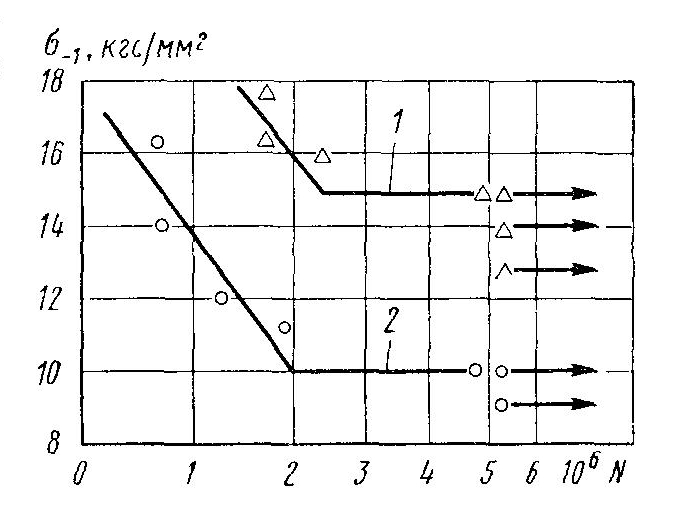

Рис. 1. Кривые выносливости сварных образцов из стали 10Г2Б с накладками: 1 - швы оплавлены; 2 - швы не обработаны

Снятие сварочных напряжений путем проковки металла шва и околошовной зоны. Сварочные напряжения могут быть сняты почти полностью, если в шве и околошовной зоне создать дополнительные пластические деформации. Это достигается проковкой швов. Проковку производят в процессе остывания металла при температурах 450 º С и выше либо от 150 º С и ниже. В интервале температур 400 - 200 º С в связи с пониженной пластичностью металла при ее проковке возможно образование надрывов. Специаль ный нагрев сварного соединения для выполнения проковки, как правило, не требуется. Удары наносят вручную молотком массой 0,6 - 1,2 кг с закругленным бойком или пневматическим молотком с небольшим усилием. При многослойной сварке проковывают каждый слой, за исключением первого, в котором от удара могут возникнуть трещины. Этот прием применяют для снятия напряжений при заварке трещин и замыкающих швов в жестких конструкциях. Проковка сварного соединения также способствует повышению усталостной прочности конструкции.

Снятие сварочных напряжений путем нагружения конструкции до напряжений, равных пределу текучести металла. Эффективной мерой снятия сварочных напряжений в конструкциях, изготовляемых из незакаливающихся сталей, является воздействие на сварную конструкцию внешних сил, от которых в ней возникают напряжения, равные пределу текучести металла. Нагружение конструкции должно быть статическим и проводиться в условиях, когда металл находится в пластическом состоянии (при положительной температуре). Такой метод снятия напряжений особо следует рекомендовать для конструкций, работающих в тяжелых условиях эксплуатации (низкие температуры, большие скорости приложения нагрузок) перед вводом их в работу.

Если в первый период эксплуатации конструкция работает в условиях, когда металл находится в пластическом состоянии, происходит смягчение остроты концентраторов напряжений. При этом сварочные напряжения не повлияют на статическую прочность конструкции при тяжелых условиях ее эксплуатации. При снятии напряжений этим способом не все элементы конструкции могут быть нагружены до предела текучести. Поэтому напряжения снимаются только в элементах, наиболее нагруженных от прилагаемых нагрузок, в остальных, например в участках с приваренными ребрами, фланцами и т.п., они остаются почти без изменений.

Нагружение до предела текучести конструкций, при сварке которых возможно образование малопластических закалочных структур в околошовной зоне, не приводит к снятию сварочных напряжений. В этом случае сварочные напряжения могут быть сняты только высоким отпуском. Выполнен ряд исследовательских работ по уменьшению либо полному устранению сварочных напряжений при помощи ультразвука.

Устранение деформации путем термической правки. При термической правке нагрев производят газокислородным пламенем либо электрической дугой неплавящимся электродом. Температура нагрева деформированного участка при термической правке составляет 750 - 850 º С. Нагретый участок стремится расшириться, однако окружающий его холодный металл ограничивает возможность расширения, в результате чего возникают пластические деформации сжатия. После охлаждения линейные размеры нагретого участка уменьшаются, что приводит к уменьшению или полному устранению деформаций

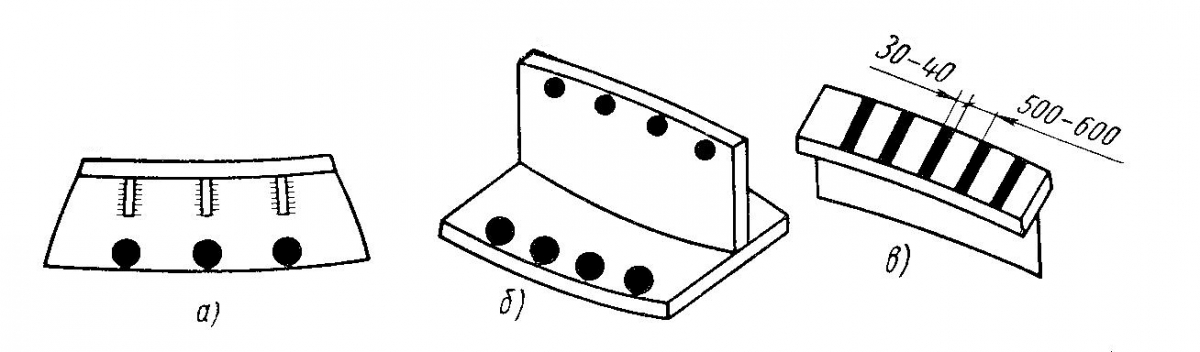

Рис. 2. Правка деформированной тавровой балки нагревом (кружками и полосками указаны места нагрева): а - правка при вогнутой полке, б - правка при сложной деформации, в - правка при выпуклой полке

Для правки сварных конструкций требуется определенный навык. Поэтому, если в производственных условиях неизбежна правка конструкций, то для выполнения термической правки необходимо специально обучать рабочих. В случае деформации тонкого листа, приваренного к массивной раме, правку можно осуществлять путем нагрева в симметрично расположенных точках с выпуклой стороны листа. Нагрев следует начинать от центра выпуклости.

Устранение деформации путем механической правки. Для устранения деформации механическую правку можно осуществлять на прессах или при толщине металла до 3 мм вручную ударами молотка. Этот вид правки менее целесообразен, чем термическая правка, и его применение следует ограничивать. При механической правке образуется местный наклеп, повышающий предел текучести металла. Пластические свойства металла резко снижаются, особенно у кипящей стали. Вызываемая наклепом неоднородность механических свойств сказывается отрицательно на статической прочности конструкции и при эксплуатации конструкции под переменными нагрузками.

Как снять внутреннее напряжение металла

Часто в металлической заготовке может иметься внутреннее напряжение, не имеющее внешних сил. Образуется оно при изготовлении заготовки из-за неравномерного охлаждения, например, при ковке, литье и в местах сварки. Остаточное напряжение может вызвать нарушение формы заготовки, из-за чего происходит быстрый износ или деформация детали. Во избежание подобного, в данной статье описаны способы устранения внутреннего напряжения.

Как правило, в заготовке, которая поступает на металлорежущий станок, обычно имеются внутренние напряжения, сохраняющиеся при отсутствии внешних сил, именно поэтому они называются – остаточными.

Остаточные напряжения различаются на:

- напряжения первого рода, которые охватывают наибольшую часть заготовки;

- напряжения второго рода, которые образуются в микроскопических объемах – кристаллах, зернах;

- напряжения третьего рода, которые характерны для ячеек кристаллической решетки.

Во время механической обработки, когда в виде припуска с заготовки удаляется часть металла, совершается перераспределение внутренних остаточных напряжений и их временное равновесие нарушается. При этом основную роль здесь играют именно напряжения первого рода. Характер и величина распределения остаточных напряжений напрямую зависят от конфигурации заготовки, соотношения размеров отдельных элементов, ее габаритных размеров, способа получения исходной заготовки, а также других немаловажных факторов.

Большие остаточные напряжения появляются в исходных заготовках, которые получаются путем литья, ковки, штамповки, из-за неравномерного охлаждения различных элементов заготовки. В сварно-литых, сварно-штампованных или просто сварных конструкциях наибольшие внутренние напряжения зарождаются именно в местах сварки, где непосредственно из-за местного охлаждения и нагрева происходят неоднородные объемные изменения. При этом диффузионные процессы и структурные превращения металла при сварке также способствуют возникновению остаточных напряжений разного рода.

В особо неблагоприятных моментах остаточные напряжения способны вызвать не только существенные нарушения формы заготовки (например, коробление, изогнутость и др.), но и всевозможные трещины.

Срезание поверхностных слоев с металлической заготовки освобождает ранее уравновешенные силы, поэтому остаточные напряжения деформируют саму заготовку. Однако и сам процесс резания тоже служит источником остаточных напряжений, возникающих как результат пластической деформации верхнего слоя поверхности и нагрева зоны резания.

Обычно перераспределение внутренних напряжений совершается не сразу, а постепенно, также постепенно происходит и изменение формы заготовки или готовой детали. На самом деле в практике случаются моменты, когда исходная заготовка, которая получила большие остаточные напряжения, проходит непосредственно именно черновую обработку. Таким образом, деформация заготовки и внутренние напряжения перераспределяются частично. При этом получившиеся искажения формы устраняются, как правило, при чистовой обработке. Готовая деталь, (если конечно она годная) ставится на машину, а через кое-какое время уже при эксплуатации быстро изнашивается, причина этого одна — деформация данной детали, которая произошла после полной ее обработки.

Чтобы не случались такие казусы именно поэтому – устранению внутренних напряжений – необходимо уделять самое основательное внимание. Простейший путь устранения внутренних напряжений — это разделить обработку резанием на несколько этапов, то есть:

- на первом этапе выполняется черновая обработка, путем удаления наибольшей части припуска с поверхностей заготовки;

- на втором этапе заготовка передается на получистовую обработку;

- на третьем этапе изготовление детали заканчивается путем чистовой обработки.

Так как зачастую заготовки обрабатывают партиями: черновая, получистовая и чистовая обработки производятся на разных станках, а в некоторых случаях и в разных цехах, поэтому между этими обработками проходит определенное время. В основном именно за это время и происходит перераспределение внутренних напряжений и соответственно деформация заготовок. Чем больше временной промежуток между обработками (черновой и чистовой), тем естественно и меньше опасность искажения форм готовых деталей.

Естественное старение

Длительное выдерживание заготовки для снятия остаточных напряжений называется – «естественным старением». Сам процесс естественного старения весьма и весьма медленный. Достаточно уточнить, что самая основная часть остаточных напряжений именно в сложных отливках при естественном старении снимается в течение 2-3х месяцев. Однако следует учесть, что даже после указанного срока еще в течение нескольких месяцев оставшиеся напряжения способны воздействовать на форму заготовки.

Многомесячное естественное старение крайне «не» экономично — потому как чрезвычайно затягивается весь производственный цикл, стремительно возрастает объем неготового производства, значительно снижаются оборотные средства предприятия, поэтому естественное старение главным образом применяют исключительно для особо ответственных и дорогостоящих отливок, к примеру, заготовок станин прецизионных станков.

Для того чтобы ускорить процесс перераспределения, а также снятия остаточных напряжений, очень часто старение происходит на открытом воздухе (то есть, резкая смена температуры «дня и ночи» существенно способствует интенсификации процесса старения).

Снятие остаточного напряжения

Для средних или достаточно мелких отливок самым эффективным способом снятия непосредственно внутренних напряжений является так сказать искусственное старение, то есть специальный процесс термической обработки. Отливка помещается в печь доведенную до температуры в 500-600оС, и выдерживается в ней в течение 1-6 часов (чем крупнее отливка, тем соответственно и больше выдержка). Далее печь вместе с отливкой медленно охлаждают таким образом, чтобы абсолютно все части отливки (толстые и тонкие) охлаждались – равномерно. При этом скорость охлаждения должна составлять 25-75 градусов в час. Когда температура отливки снизится примерно до 200-250оС, она вынимается из печи и на воздухе окончательно охлаждается.

Для снятия напряжений, которые были получены при ковке, литье и штамповке, также применяют и отжиг, то есть нагрев до температуры в 400-600оС с выдержкой в 2,5 минуты на 1 мм толщины сечения заготовки, для сварных же заготовок высокотемпературный отпуск выполняется при нагреве до 600—650оС. Также отжигают и заготовки, получаемые из проката стали.

Вследствие значительных пластических деформаций при прокатке непосредственно в поверхностных слоях заготовок формируются существенные растягивающие, а вот во внутренних слоях наоборот сжимающие напряжения. Если же с такой заготовки снимается неравномерный припуск, то, безусловно, из-за перераспределения внутренних напряжений ее форма может измениться. Именно поэтому, к примеру, после фрезерования на валах длинных шпоночных канавок, изготовляемых из проката, могут случаться искривления валов. Для исправления этой кривизны заготовок валов, стержней, длинных планок, осей и прочих подобных элементов правят их исключительно в холодном состоянии. В таком процессе правки происходит упругая, и затем пластическая деформация материала.

Тщательная правка позволяет практически полностью устранить кривизну заготовки, которая вызвана непосредственно действием остаточных напряжений. Однако во время правки в заготовках появляются новые напряжения, что при дальнейшей чистовой обработке (хуже — в работающей машине) данные остаточные напряжения способны достаточно легко вызвать новые искажения формы. Именно поэтому для ответственных деталей применять правку крайне – нежелательно.

Приемы, позволяющие снять напряжение металла после сварки

Сварка

Участки свариваемых деталей, расположенные в зоне и вокруг шва, подвергаются неравномерным температурным перепадам — моментально нагреваются до состояния плавления и интенсивно остывают. Вследствие таких процессов металл сначала начинает расширяться. Он оказывает воздействие на ближайшие зоны, имеющие совсем другую температуру. Влияние расширяющейся стали будет выше, чем меньше теплопроводность металла. В результате возникает мощные напряжения, приводящие к деформации материала. Они негативно влияют на результат работы, поэтому необходимо понимать, каким образом снять напряжение металла после сварки.

Остаточные напряжения

В металле напряжения возникают во время сварки и по завершению процесса. В последнем случае они формируются по мере охлаждения детали и называются остаточными. Такие напряжения практически во всех конструкционных материалах присутствуют в течение всего эксплуатационного периода. Они представляют наибольшую опасность для изделий, так как являются причиной изменения габаритов и формы деталей. Поэтому так важно снять напряжение в металле после сварки. Это позволит исключить вероятность изменения внешнего вида изделия и уменьшить степень снижения его эксплуатационных характеристик. Если же остаточные напряжения в материале слишком большие, то существует вероятность, что деталь невозможно будет использовать.

Формоизменение изделий, изготовленных с помощью сварки, происходит из-за перемещения соединенных элементов, так как в каждой точке металла появляются деформации. Существуют несколько видов изменения формы:

- продольные укорочения, образующиеся в результате усадки в одноименном направлении;

- изгиб плоскости;

- поперечные укорочения; возникающие тоже в результате усадки в соответствующем направлении;

- угловые деформации, когда выполняются тавровые и стоковые сочленения;

- формоизменения балочных конструкций, происходящие из-за деформации поперечных и продольных сварочных швов (в редких случаях происходит закручивание балок).

Чтобы избежать изменения формы изделия любого типа нужно конкретно знать, как снять напряжение в металле после сварки. Существует несколько способов. Приемы применяются одновременно или по отдельности.

Термообработка

Одним из вариантов снятия напряжения является высокотемпературный отпуск. Техническое мероприятие применяется во время сочленения углеродистых сплавов. Оно осуществляется за счет нагрева до 630-650 °C. После выдержки температуры, длящейся 2-3 минуты на 1 мм толщины стали, деталь охлаждается.

Снижение температуры изделия проводят медленно. Это позволяет избежать повторного образования напряжения. Скоростной параметр зависит от состава металла. Он уменьшается с увеличением в сплаве элементов, влияющих на его закалку.

Аргонодуговой прием

Смысл аргонодуговой обработки состоит в расплавление участка, находящегося между сварным швом и основным металлом. Процесс выполняется неплавящимся электродным стержнем в аргоновой среде. Такое воздействие позволяет избавиться от напряжений в переходной зоне. Однако в дальнейшем происходит кристаллизация, в результате которой они снова появляются. Величина вновь появившихся напряжений существенно меньше начальных значений. Разница достигает 70%.

Совет! Используя такой прием можно не только уменьшить напряжение, но и получить плавный переход на участке, расположенным между швом и металлом конструкции. Благодаря этому у металлоконструкции повышается прочностная характеристика.

Проковка сварочного шва

Технологическая операция проводится с целью создания дополнительных деформаций. Они позволяют полностью избавиться от остаточных напряжений. Проковка осуществляется, когда сочленение остывает. Мероприятие проводится, если температура превышает 450 °C. Проковывать соединение также можно при температурном режиме меньше 150 °C. В других случаях процесс не выполняется, так как существует риск появления надрывов.

Операция проводится ручным методом при использовании молотка. Его масса составляет в среднем 1000 г. Разрешено применять пневматический молоток. Когда осуществляется проковка многослойных сочленений, мероприятие не проводится для 1-го и последнего слоя, так как существует большая вероятность образование трещин. Способ позволяет избавиться от напряженного состояния во время устранения дефектов и при создании замыкающего сочленения.

Механическая правка шва

Сваривая металл толщиной до 3 мм, правка осуществляется ручным способом при использовании молотка. Для стали, имеющей большую толщину, применяется пресс. Механическая правка используется крайне редко. Вместо нее чаще применяют термический способ.

Особенностью механической правки является появление на металле налета. У обработанного участка возрастает текучесть, и снижается пластичность металла. Изменения свойств стали приводят к уменьшению прочности конструкции.

Термическая правка

Этот метод подразумевает под собой нагрев сочленения при использовании газового пламени. Может также применяться электродуга, образующаяся от неплавящегося электродного стержня. Нагрев материала осуществляется до 750-850 °C. Затем происходит быстрое расширение сплава. Однако рядом расположенные слои не дают металлу расширяться. Из-за этого возникает пластическая деформация нагретой зоны. Когда происходит охлаждение, предварительно нагретый участок начинает сжиматься. В итоге деформация полностью или частично устраняется.

Зная, как снять напряжение металла после сварки, удастся уменьшить вероятность снижения прочности сварных конструкций. Это особенно важно в условиях, которые способствуют появлению хрупкого разрушения шва. Используя вышеописанные методы, удается избежать дефектов при эксплуатации сварной металлоконструкции.

Читайте также: