Какие свойства металлов и сплавов относятся к основным

Обновлено: 19.05.2024

Металлы в твердом и отчасти в жидком состоянии обладают рядом характерных свойств: высокой теплопроводностью и электрической проводимостью; положительным температурным коэффициентом электрического сопротивления. Большое число металлов обладает сверхпроводимостью (у этих металлов при температуре, близкой к абсолютному нулю, электрическое сопротивление падает скачкообразно, практически до нуля); термоэлектронной эмиссией, т.е. способностью испускать электроны при нагреве; хорошей отражательной способностью: металлы непрозрачны и обладают металлическим блеском; повышенной способностью к пластической деформации.

Наличие этих свойств характеризует так называемое металлическое состояние веществ, обусловленное наличием металлической связи и кристаллическим строением решетки.

Свойства металлов и сплавов можно разделить на физические, механические, химические, технологические и эксплуатационные.

К физическим свойствам относятся цвет, плотность, температура плавления, электро- и теплопроводность, магнитные свойства, теплоемкость, расширение и сжатие при нагревании, охлаждении и фазовых превращениях; к химическим – окисляемость, растворимость, коррозионная стойкость, жароупорность; к механическим – прочность, твердость, упругость, вязкость, пластичность, хрупкость; к технологическим – прокаливаемость, жидкотекучесть, ковкость, свариваемость, обрабатываемость резанием.

Физические свойства

В авиа-, авто- и вагоностроении масса деталей часто является одной из важнейших характеристик. Поэтому сплавы титана, магния и алюминия здесь особенно важны.

Способность плавиться при нагревании используют для получения отливок путем заливки расплавленного металла в формы. Некоторые сложные сплавы имеют столь низкую температуру плавления, что расплавляются в горячей воде. Такие сплавы применяются для отливки типографских матриц, в приборах, служащих для предохранения от пожаров и т.д. Примером легкоплавких сплавов может служить сталь Вуда.

Металлы с высокой электропроводностью (медь, алюминий) используются в электромашиностроении, для устройства линей электропередачи, а сплавы с высоким электросопротивлением – для ламп накаливания, электронагревательных приборов.

Магнитные свойства металлов играют первостепенную роль в электромашиностроении и приборостроении.

Теплопроводность металлов дает возможность равномерно нагревать для литья, обработки давлением, термической обработки, обеспечить пайку и сварку металлов.

Механические свойства. Первым требованием, предъявляемым ко всякому изделию, является достаточная прочность.

Прочность – способность материала сопротивляться разрушению и появлению остаточных деформаций под действием внешних сил.

Твердостью называется сопротивление материала деформации в поверхностном слое при местном силовом контактном воздействии.

Упругость – свойство материала восстанавливать свою форму после прекращения действия внешних сил, вызывающих деформацию.

Вязкостью материала называют его способность поглощать механическую энергию и при этом проявлять значительную пластичность вплоть до разрушения.

Пластичность металлов дает возможность обрабатывать их давлением (ковать, прокатывать, волочить).

Химические свойства. Коррозионная стойкость особенно важна для изделий, работающих в агрессивных средах. К химическим свойствам относится также способность к химическому взаимодействию с активными средами и жароупорность.

Технологические свойства. Эти свойства важны при тех или иных видах обработки.

Эксплуатационные свойства. Многие изделия кроме общей прочности должны обладать еще особыми свойствами, характерными для работы данного изделия, например, материалы с особыми упругими свойствами для изготовления пружин, сплавы с малым или заданным коэффициентом теплового расширения для изготовления различных приборов.

Остановимся более подробно на изучении механических свойств, упругой и пластической деформации, механизме их возникновения и методах исследования механических свойств.

Наличие металлической связи придает материалу способность к пластической деформации и к самоупрочнению в результате пластической деформации. Поэтому при наличии дефекта в материале возникают концентраторы напряжений и напряжения достигают такой величины, что может возникнуть трещина. Однако из-за высокой пластичности металл пластически продеформируется, упрочнится и процесс разрушения приостановится. У неметаллов этого не наблюдается. При достижении напряжением критической величины произойдет разрушение. Этим обстоятельством и обусловлено то, что металлы являются надежными конструкционными материалами, способными выдерживать большие степени нагружения.

Свойства металлов и сплавов: механические, физические, химические

Прочность – способность материала сопротивляться разрушению под действием нагрузок.

Пластичность – способность материала изменять свою форму и размеры по действием внешних сил.

Твердость – способность материала сопротивляться проникновению в него другого тела.

К физическим свойства относят:

- цвет

- плотность

- температуру плавления

- теплопроводность

- электропроводность

- магнитные свойства

Цвет – способность металлов отражать излучение с определенной длиной волны. Например, медь имеет розовато-красный цвет, алюминий – серебристо-белый.

Плотность металла определяется отношением массы к единице объема. По плотности металлы делят на легкие (менее 4500 кг/м 3 ) и тяжелые.

Температура плавления – температура, при которой металл переходит из твердого состояния в жидкое. По температуре плавления различают тугоплавкие (вольфрам – 3416 о С, тантал – 2950 о С и др.) и легкоплавкие (олово – 232 о С, свинец – 327 о С). В единицах СИ температуру плавления выражают в градусах Кельвина (К).

Теплопроводность – способность металлов передавать тепло от более нагретых участков тела к менее нагретым. Большой теплопроводностью обладают серебро, медь, алюминий. В единицах СИ теплопроводность имеет размерность Вт/(м·К).

Способность металлов проводить электрический ток оценивают двумя противоположными характеристиками – электрической проводимостью и электрическим сопротивлением.

Электропроводность оценивается в системе СИ в сименсах (См). Электросопротивление выражают в омах (Ом). Хорошая электропроводность необходима, например, для токонесущих проводов (их изготавливают из меди, алюминия). При изготовлении электронагревательных приборов и печей необходимы сплавы с высоким электросопротивлением (из нихрома, константана, манганина). С повышением температуры металла его электропроводность уменьшается, а с понижением – увеличивается.

Магнитные свойства выражаются в способности металлов намагничиваться. Высокими магнитными свойствами обладают железо, никель, кобальт и их сплавы, которые называют ферромагнитными. Материалы с магнитными свойствами применяют в электротехнической аппаратуре и для изготовления магнитов.

Химические свойства характеризуют способность металлов и сплавов сопротивляться окислению или вступать в соединение с различными веществами: кислородом воздуха, растворами кислот, растворами щелочей и др.

К химическим свойствам относят:

- коррозионную стойкость

- жаростойкость

Коррозионная стойкость – способность металлов сопротивляться химическому разрушению под действием на их поверхность внешней агрессивной среды (коррозия происходит при вступлении в химическое взаимодействие с другими элементами).

Жаростойкость – способность металлов сопротивляться окислению при высоких температурах

Химические свойства учитывают в первую очередь для изделий или деталей, работающих в химически агрессивных средах:

- емкости для перевозки химических реактивов

- трубопроводы химических веществ

- приборы и инструменты в химической промышленности

Технологические свойства характеризуют способность материала подвергаться различным способам холодной и горячей обработки.

1. Литейные свойства — характеризуют способность материала к получению из него качественных отливок.

Жидкотекучесть – характеризует способность расплавленного металла заполнять литейную форму.

Усадка (линейная и объемная)– характеризует способность материала изменять свои линейные размеры и объем в процессе затвердевания и охлаждения. Для предупреждения линейной усадки при создании моделей используют нестандартные метры.

Ликвация – неоднородность химического состава по объему.

2. Способность материала к обработке давлением — это способность материала изменять размеры и форму под влиянием внешних нагрузок не разрушаясь.Она контролируется в результате технологических испытаний, проводимых в условиях, максимально приближенных к производственным. Листовой материал испытывают на перегиб и вытяжку сферической лунки. Проволоку испытывают на перегиб, скручивание, на навивание. Трубы испытывают на раздачу, сплющивание до определенной высоты и изгиб.Критерием годности материала является отсутствие дефектов после испытания.

3. Свариваемость — это способность материала образовывать неразъемные соединения требуемого качества. Оценивается по качеству сварного шва.

4. Способность к обработке резанием — характеризует способность материала поддаваться обработке различным режущим инструментом. Оценивается по стойкости инструмента и по качеству поверхностного слоя.

Эксплуатационные свойства характеризуют способность материала работать в конкретных условиях.

1. Износостойкость– способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

2. Коррозионная стойкость (см. Электрохимическая и химическая коррозия металлов) – способность материала сопротивляться действию агрессивных кислотных, щелочных сред.

3. Жаростойкость (см. Жаростойкость. Жаростойкая сталь. Жаростойкие сплавы.) – это способность материала сопротивляться окислению в газовой среде при высокой температуре.

4. Жаропрочность – это способность материала сохранять свои свойства при высоких температурах.

5. Хладостойкость – способность материала сохранять пластические свойства при отрицательных температурах.

6. Антифрикционность – способность материала прирабатываться к другому материалу.

Механические, физические, химические и технологические свойства металлов

Механические свойства характеризуют способность материалов сопротивляться действию внешних сил. К основным механическим свойствам относятся прочность, твердость, ударная вязкость, упругость, пластичность, хрупкость и др.

Прочность — это способность материала сопротивляться разрушающему воздействию внешних сил.

Твердость — это способность материала сопротивляться внедрению в него другого, более твердого тела под действием нагрузки.

Вязкостью называется свойство материала сопротивляться разрушению под действием динамических нагрузок.

Упругость — это свойство материалов восстанавливать свои размеры и форму после прекращения действия нагрузки.

Пластичностью называется способность материалов изменять свои размеры и форму под действием внешних сил, не разрушаясь при этом.

Хрупкость — это свойство материалов разрушаться под действием внешних сил без остаточных деформаций.

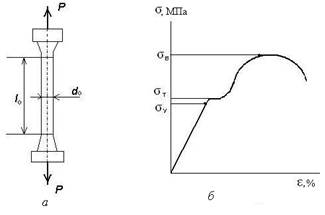

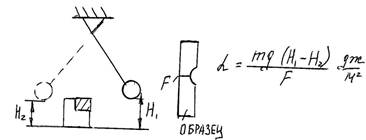

При статических испытаниях на растяжение определяют величины, характеризующие прочность, пластичность и упругость материала. Испытания производятся на цилиндрических (или плоских) образцах с определенным соотношением между длиной l0 и диаметром d0. Образец растягивается под действием приложенной силы Р (рис. 1, а) до разрушения. Внешняя нагрузка вызывает в образце напряжение и деформацию. Напряжение σ — это отношение силы Р к площади поперечного сечения F0, МПа:

Деформация характеризует изменение размеров образца под действием нагрузки, %:

где l1 — длина растянутого образца.

Деформация может быть упругой (исчезающей после снятия нагрузки) и пластической (остающейся после снятия нагрузки).

При испытаниях стоится диаграмма растяжения, представляющая собой зависимость напряжения от деформации. На рис. 1 приведена такая диаграмма для низкоуглеродистой стали. После проведения испытаний определяются следующие характеристики механических свойств.

Предел упругости σу — это максимальное напряжение при котором в образце не возникают пластические деформации.

Предел текучести σт — это напряжение, соответствующее площадке текучести на диаграмме растяжения (рис. 1). Если на диаграмме нет площадки текучести (что наблюдается для хрупких материалов), то определяют условный предел текучести σ0,2 — напряжение, вызывающее пластическую деформацию, равную 0,2 %. Предел прочности (или временное сопротивление) σв — это напряжение, отвечающее максимальной нагрузке, которую выдерживает образец при испытании.

Относительное удлинение после разрыва δ — отношение приращения длины образца при растяжении к начальной длине l0, %:

где lк — длина образца после разрыва.

Рис. 1. Статические испытания на растяжение: а – схема испытания;

б – диаграмма растяжения

Относительным сужением после разрыва ψ называется уменьшение площади поперечного сечения образца, отнесенное к начальному сечению образца, %:

где Fк — площадь поперечного сечения образца в месте разрыва. Относительное удлинение и относительное сужение характеризуют пластичность материала.

Твердость металлов измеряется путем вдавливания в испытуемый образец твердого наконечника различной формы.

Метод Бринелля основан на вдавливании в поверхность металла стального закаленного шарика под действием определенной нагрузки. После снятия нагрузки в образце остается отпечаток. Число твердости по Бринеллю НВ определяется отношением нагрузки, действующей на шарик, к площади поверхности полученного отпечатка.

Метод Роквелла основан на вдавливании в испытуемый образец закаленного стального шарика диаметром 1,588 мм (шкала В) или алмазного конуса с углом при вершине 120° (шкалы А и С). Вдавливание производится под действием двух нагрузок — предварительной равной 100 Н и окончательной равной 600, 1000. 1500 Н для шкал А, В и С соответственно. Число твердости по Роквеллу HRA, HRB и HRC определяется по разности глубин вдавливания.

В методе Виккерса применяют вдавливание алмазной четырехгранной пирамиды с углом при вершине 136°. Число твердости по Виккерсу HV определяется отношением приложенной нагрузки к площади поверхности отпечатка.

Ударная вязкость определяется работой A, затраченной на разрушение образца, отнесенной к площади его поперечною сечения F; Дж/м 2 :

Испытания проводятся ударом специального маятникового копра. Для испытания применяется стандартный надрезанный образец, устанавливаемый на опорах копра. Маятник определенной массы наносит удар по стороне противоположной надрезу.

К физическим свойствам материалов относится плотность, температура плавления, электропроводность, теплопроводность, магнитные свойства, коэффициент температурного расширения и др.

Плотностью называется отношение массы однородного материала к единице его объема.

Это свойство важно при использовании материалов в авиационной и ракетной технике, где создаваемые конструкции должны быть легкими и прочными.

Температура плавления — это такая температура, при которой металл переходит из твердого состояния в жидкое. Чем ниже температура плавления металла, тем легче протекают процессы его плавления, сварки и тем они дешевле.

Электропроводностью называется способность материала хорошо и без потерь на выделение тепла проводить электрический ток. Хорошей электропроводностью обладают металлы и их сплавы, особенно медь и алюминий. Большинство неметаллических материалов не способны проводить электрический ток, что также является важным свойством, используемом в электроизоляционных материалах.

Теплопроводность — это способность материала переносить теплоту от более нагретых частей тел к менее нагретым. Хорошей теплопроводностью характеризуются металлические материалы.

Магнитными свойствами т.е. способностью хорошо намагничиваться обладают только железо, никель, кобальт и их сплавы.

Коэффициенты линейного и объемного расширения характеризуют способность материала расширяться при нагревании. Это свойство важно учитывать при строительстве мостов, прокладке железнодорожных и трамвайных путей и т.д.

Химические свойства характеризуют склонность материалов к взаимодействию с различными веществами и связаны со способностью материалов противостоять вредному действию этих веществ. Способность металлов и сплавов сопротивляться действию различных агрессивных сред называется коррозионной стойкостью, а аналогичная способность неметаллических материалов — химической стойкостью.

К эксплуатационным (служебным) свойствам относятся жаростойкость, жаропрочность, износостойкость, радиационная стойкость, коррозионная и химическая стойкость и др.

Жаростойкость характеризует способность металлического материала сопротивляться окислению в газовой среде при высокой температуре.

Жаропрочность характеризует способность материала сохранять механические свойства при высокой температуре.

Износостойкость — это способность материала сопротивляться разрушению его поверхностных слоев при трении.

Радиационная стойкость характеризует способность материала сопротивляться действию ядерного облучения.

Технологические свойства определяют способность материалов подвергаться различным видом обработки. Литейные свойства характеризуются способностью металлов и сплавов в расплавленном состоянии хорошо заполнять полость литейной формы и точно воспроизводить ее очертания (жидкотекучестъю), величиной уменьшения объема при затвердевании (усадкой), склонностью к образованию трещин и пор, склонностью к поглощению газов в расплавленном состоянии. Ковкость — это способность металлов и сплавов подвергаться различным видам обработки давлением без разрушения. Свариваемость определяется способностью материалов образовывать прочные сварные соединения. Обрабатываемость резанием определяется способностью материалов поддаваться обработке режущим инструментом.

Теория сплавов

Металлическим сплавом называется материал, полученный сплавлением двух или более металлов или металлов с неметаллами, обладающий металлическими свойствами. Вещества, которые образуют сплав называются компонентами.

Фазой называют однородную часть сплава, характеризующуюся определенными составом и строением и отделенную от других частей сплава поверхностью раздела. Под структурой понимают форму размер и характер взаимного расположения фаз в металлах и сплавах. Структурными составляющими называют обособленные части сплава, имеющие одинаковое строение с присущими им характерными особенностями.

Виды сплавов по структуре. По характеру взаимодействия компонентов все сплавы подразделяются на три основных типа: механические смеси, химические соединения и твердые растворы.

Механическая смесь двух компонентов А и В образуется, если они не способны к взаимодействию или взаимному растворению. Каждый компонент при этом кристаллизуется в свою кристаллическую решетку. Структура механических смесей неоднородная, состоящая из отдельных зерен компонента А и компонента В. Свойства механических смесей зависят от количественного соотношения компонентов: чем больше в сплаве данного компонента, тем ближе к его свойствам свойства смеси.

Химическое соединение образуется когда компоненты сплава А и В вступают в химическое взаимодействие. При этом при этом соотношение чисел атомов в соединении соответствует его химической формуле АmВn . Химическое соединение имеет свою кристаллическую решетку, которая отличается от кристаллических решеток компонентов. Химические соединения имеют однородную структуру, состоящую из одинаковых по составу и свойствам зерен.

При образовании твердого раствора атомы одного компонента входят в кристаллическую решетку другого. Твердые растворы замещения образуются в результате частичного замещения атомов кристаллической решетки одного компонента атомами второго (рис. 6, б).

Твердые растворы внедрения образуются когда атомы растворенного компонента внедряются в кристаллическую решетку компонента -растворителя (рис. 6, в). Твердый раствор имеет однородную структуру, одну кристаллическую решетку. В отличие от химического соединения твердый раствор существует не при строго определенном соотношении компонентов, а в интервале концентраций. Обозначают твердые растворы строчными буквами греческого алфавита: α, β, γ, δ и т. д.

Диаграмма состояния

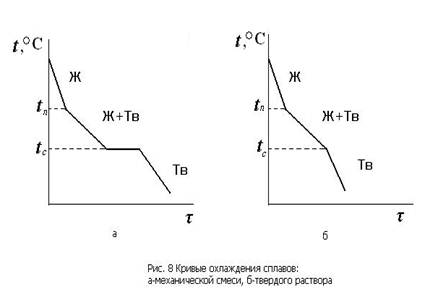

Диаграмма состояния показывает строение сплава в зависимости от соотношения компонентов и от температуры. Она строится экспериментально по кривым охлаждения сплавов (рис. 8). В отличие от чистых металлов сплавы кристаллизуются не при постоянной температуре, а в интервале температур. Поэтому на кривых охлаждения сплавов имеется две критические точки. В верхней критической точке, называемой точкой ликвидус (tл), начинается кристаллизация. В нижней критической точке, которая называется точкой солидус (tc), кристаллизация завершается. Кривая охлаждения механической смеси (рис. 8, а) отличается от кривой охлаждения твердого раствора (рис. 8, б) наличием горизонтального участка. На этом участке происходит кристаллизация эвтектики.

Эвтектикой называют механическую смесь двух фаз, одновременно кристаллизовавшихся из жидкого сплава. Эвтектика имеет определенный химический состав и образуется при постоянной температуре.

Диаграмму состояния строят в координатах температура-концентрация. Линии диаграммы разграничивают области одинаковых фазовых состояний. Вид диаграммы зависит от того, как взаимодействуют между собой компоненты. Для построения диаграммы состояния используют большое количество кривых охлаждения для сплавов различных концентраций. При построении диаграммы критические точки переносятся с кривых охлаждения на диаграмму и соединяются линией. В получившихся на диаграмме областях записывают фазы или структурные составляющие. Линия диаграммы состояния на которой при охлаждении начинается кристаллизация сплава называется линией ликвидус, а линия на которой кристаллизация завершается — линией солидус.

Виды диаграмм состояния

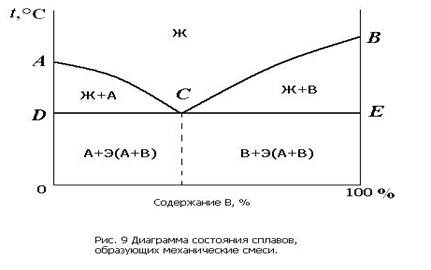

Диаграмма состояния сплавов, образующих механические смеси (рис. 9), характеризуется отсутствием растворения компонентов в твердом состоянии. Поэтому в этом сплаве возможно образование трех фаз: жидкого сплава Ж, кристаллов А и кристаллов В. Линия АСВ диаграммы является линией ликвидус: на участке АС при охлаждении начинается кристаллизация компонента А, а на участке СD — компонента В. Линия DСВ является линией солидус, на ней завершается кристаллизация А или В и при постоянной температуре происходит кристаллизация эвтектики Э. Сплавы концентрация которых соответствует точке С диаграммы называются эвтектическими, их структура представляет собой чистую эвтектику.

Сплавы, расположенные на диаграмме левее эвтектического, называются доэвтектическими, их структура состоит из зерен А и эвтектики. Те сплавы которые на диаграмме расположены правее эвтектического, называются заэвтектическими, их структура представляет собой зерна В, окруженные эвтектикой.

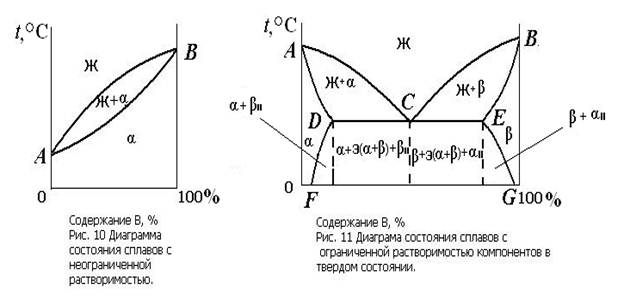

Диаграмма состояния сплавов с неограниченной растворимостью компонентов в твердом состоянии изображена на рис. 10. Для этого сплава возможно образование двух фаз: жидкого сплава и твердого раствора а. На диаграмме имеется всего две линии, верхняя является линией ликвидус, а нижняя — линией солидус.

Диаграмма состояния сплавов с ограниченной растворимостью компонентов в твердом состоянии показана на рис 11. В этом сплаве могут существовать три фазы — жидкий сплав, твердый раствор α компонента В в компоненте А и твердый раствор β компонента А в компоненте В. Данная диаграмма содержит в себе элементы двух предыдущих. Линия АСВ является линией ликвидус, линия АDСЕВ — линией солидус. Здесь также образуется эвтектика, имеются эвтектический, доэвтектический и заэвтектический сплавы. По линиям FD и EG происходит выделение вторичных кристаллов αIIи βII(вследствие уменьшения растворимости с понижением температуры). Процесс выделения вторичных кристаллов из твердой фазы называется вторичной кристаллизацией.

Диаграмма состояния сплавов, образующих химическое соединение (рис. 12) характеризуется наличием вертикальной линии, соответствующей соотношением компонентов в химическом соединении АmВn. Эта линия делит диаграмму на две части, которые можно рассматривать как самостоятельные диаграммы сплавов, образуемых одним из компонентов с химическим соединением. На рис. 12 изображена диаграмма для случая, когда каждый из компонентов образует с химическим соединением механическую смесь.

Основные свойства металлов и сплавов

Техника - Совокупность средств человеческой деятельности, созданная для осуществления процессов производства и обеспечения непроизводственных потребностей общества. Техника развивается по мере развития науки и технологии.

Технология – совокупность методов обработки, изготовления, изменения состояния, свойств, формы сырья, материала или полуфабриката, применяемых в процессе производства для получения готовой продукции.

Конструкционные материалы – материалы, применяемые для изготовления деталей машин и механизмов, транспортных средств, сооружений, приборов. В качестве конструкционных материалов используются пластмассы, бетон, стекло, древесина, резина, композиционные материалы и т.д.

Механизм – совокупность подвижно соединенных звеньев, совершающих под действием приложенных сил определенные целесообразные движения. По структурно-конструктивным признаком различают кулачковые, зубчатые, винтовые, гидравлические и т.д.

Машины – механические устройства с согласованно работающими частями осуществляющие определенные целесообразные движения для преобразования энергии, материалов, информации, совокупность двигательного, передаточного, исполнительного механизма, образующая машину.

Деталь – изделие изготовленное из однородного материала без применения сборочных операций.

Основные свойства металлов и сплавов.

При выборе материала для конструкции исходят из комплекса свойств, которые подразделяются на механические, физические, технологические, эксплуатационные и антикоррозионные свойства.

Механические свойства характеризуют способность данного материала и изготовленных из него деталей сопротивляться действующей на него внешней нагрузки.

Основными механическими характеристиками являются:

1)Прочность – способность материала сопротивляться деформации и разрушению под действием постоянной или переменной по величине и направлению внешней силе. Для определения прочности при статической нагрузке образцы испытывают на растяжение, сжатие, изгиб, кручение (на растяжение обязательно).

2)Пластичность – способность материала под действием внешних сил пластически (необратимо) деформироваться без разрушения.

3)Ударная вязкость – способность материала выдерживать ударные нагрузки без разрушения.

4)Твердость – способность материала сопротивляться внедрению в него других более твердых тел.

Физические свойства характеризуют способность материала проводить электрический ток, нагреваться и т.д.

1)Плотность – отношение массы тела к объему тела. Характеризует относительную прочность материала и способность материала находиться на плаву.

2)Тепловое расширение – характеризует способность материала деформироваться под действием температуры.

3)Теплопроводность – способность материала проводить тепло от нагретых деталей.

4)Электропроводность – способность материала проводить электрический ток.

5)Намагничивание – способность материала обладать магнитными свойствами после воздействия на него магнитного поля.

6) Цвет – декоративное свойство, а также влияет на способность поглощать или отражать лучи.

Технологические свойства – способность материала воспринимать различные методы обработки, характеризуются литейными свойствами, ковкостью, сваримостью, обработкой режущим инструментом.

1)Литейные свойства определяются жидкотекучестью и склонностью к ликвации и усадке.

2)Ковкость – способность деформироваться при наименьшем сопротивлении и принимать необходимую форму при внешней нагрузке без разрушения.

3)Свариваемость – способность металлов и сплавов образовывать неразъемные соединения с требуемыми свойствами. Свариваемость определяется содержанием углерода.

4)Обрабатываемость режущим инструментом – способность материала воспринимать технические обработки точением, фрезерованием, шлифованием, сверлением и т.д.

Эксплуатационные свойства проявляться в процессе эксплуатации машины и зависят от свойств материала, из которых изготовлены ее детали и узлы.

1)Прирабатываемость – улучшение характеристик поверхности в процессе работы.

2)Фрикционность – повышенный коэффициент трения.

3)Ударопрочность - способность материала сохранять прочность при высокой температуре.

4)Износостойкость – способность детали сохранять свои физические и геометрические параметры при сопряженной работе детали.

5)Жаропрочность – способность деталей сохранять прочность при высоких температурах.

Антикоррозионные свойства оцениваются коррозионной стойкостью и жаростойкостью.

1)Коррозионная стойкость – способность материала сопротивляться химическому воздействию окружающей среды.

2)Жаростойкость – устойчивость против коррозии при высокой температуре.

Статья «Основные сведения о свойствах металлов и сплавов».

1. Металлами называют химические элементы, характерными ризнаками которых являются непрозрачность, блеск, хорошая электро- и теплопроводность, пластичность, а для многих металлов также ковкость и способность свариваться. Все металлы и их сплавы в зависимости от основного компонента делят на две большие группы:

чёрные цветные

К чёрным металлам относят железо и сплавы на его основе, содержащие углерод и другие элементы. Эти сплавы носят название чугунов и сталей. К этой же группе обычно относят ферросплавы. Вся современная индустрия базируется в основном на применении чёрных металлов.

Из цветных металлов важное промышленное значение имеют:

медь алюминий

Цветные металлы и сплавы отличаются от чёрных металлов рядом таких физико-химических свойств, которые делают их необходимыми в технике. Например, медь и алюминий обладают высокой электропроводностью и тепловодностью и применяются в электротехнической промышленности. Олово обладает высокой коррозионной стойкостью против многих органических кислот. Олово применяют для получения белой жести, лужения пищевых котлов, а в сплавах со свинцом с добавками меди и других примесей используют как антифрикционный, или подшипниковый сплав, называемый баббитом. Современная передовая техника использует металлы, которые раньше не находили практического применения: галлий, бериллий, цирконий, индий и ряд других. Металлы в технике чаще применяются не в чистом виде, а в соединении с другими металлами и неметаллами, т.е. в виде сплавов, обладающих более ценными свойствами, чем составляющие их металлы.

2. Физические свойства металлов.

Цвет Плотность

Температуру плавления Теплопроводность

Тепловое расширение Электропроводность

Магнитные свойства

Цветом называю способность металлов отражать падающие на них световые лучи. Например, медь имеет розово-красный цвет, алюминий – серебристо-белый и др. Плотность металла характеризуется его массой, заключённой в единице объёма. Плавление – процесс перехода металла из твёрдого состояния в жидкое. Температура плавления железа 1539 С ° , меди 1083 С ° , олова 232 С ° . Теплопроводность-способность металлов проводить тепло при нагревании и отдавать его при охлаждении. Лучшей теплопроводностью обладают чистые металлы: серебро, медь, алюминий. Теплопроводность используется при теплотехнических расчётах.

Тепловое расширение – свойство металлов расширяется при нагревании. При охлаждении происходит обратное явление. Это свойство учитывают при строительстве остовых ферм, прокладке железнодорожных рельс и др. Теплоемкость – способность металла при нагревании поглощать определённое количество тепла. Для сравнения теплоёмкостей различных металлов служит удельная теплоёмкость – количество тепла в больших калориях, которые необходимо, чтобы повысить температуру 1 кг металла на 1 С.

Способность металлов проводить электрический ток оценивают двумя взаимно противоположными характеристиками – электропроводностью и электросопротивлением. Хорошая электропроводность необходима, например, для токонесущих проводов (медь, алюминий). При изготовлении электронагревателей приборов и печей необходимы сплавы с высоким электросопротивлением (нихром, константан, манганин). Магнитные свойства – способность металлов намагничиваться. Высокомагнитными свойствами обладают железо, никель, кобальт и их сплавы, называемые ферромагнитными. Некоторые материалы по прекращении – подаче тока теряют магнитные свойства. Материалы с магнитными свойствами применяют в электротехнической аппаратуре.

3. Химические свойства металлов.

Химические свойства – способность металлов и сплавов сопротивляться окислению или вступать в соединения с различными веществами: кислородом, воздухом, углекислотой, влагой, щелочами и др. Чем лучше металл вступает в соединение с другими элементами, тем легче он разрушается. Химическое разрушения металлов под действием окружающей среды при обычной температуре называется коррозией металлов.

Сопротивление металлов коррозии, окалинообразованию и растворению определяют по изменению массы испытуемых образцов на единицу -поверхности за единицу времени. Знание химических свойств крайне необходимо при выборе металлов и сплавов для деталей и изделий.

4. Механические свойства металлов.

Свойства, характеризующие способность металла или сплава сопротивляться воздействию внешних сил, называют механическими. Внешние силы (нагрузки) могут быть статическими, динамическими или циклически (повторно-переменными).

Механические свойства в качестве главных включают характеристики прочности, твёрдости, пластичности, упругости и вязкости. Кроме того производят испытания металлов на усталость(выносливость),ползучесть и др.

Подробная методика проведения испытаний приведена в соответствующих ГОСТах.

5. Технологические свойства металлов.

Машиностроительные материалы, выбираемые для деталей машин и конструкций, должна обладать технологическими свойствами: легко поддаваться обработке режущими инструментами: хорошо заполнять литейную форму, а после охлаждения давать плотную и однородную отливку (жидкотекучесть): при сварке образовать неразъёмное прочное соединение (свариваемость): поддаваться пластической деформации от ударов или давления в холодном и нагретом состоянии без разрушений (ковкость).

Проба на изгиб выполняется по ГОСТ-14019-68 для плоского, фасонного и специального проката, труб, отливок сварных швов в холодном и нагретом состоянии с целью определения способности металла принимать заданный по размерам и форме изгиб без появления трещин, надрывов, расслоения и излома.

Пробы на навивания (ГОСТ10447-63) применяют для проволоки из чёрных и цветных металлов диаметром от 0,2 до 10мм.

Читайте также: