Струйный перенос металла при сварке полуавтоматом

Обновлено: 18.05.2024

При горении сварочной дуги происходит взаимодействие электрического и магнитного полей, в результате чего возникают электромагнитные силы, которые сжимают столб дуги (пинч-эффект). Эти силы направлены от наружной поверхности дуги к ее оси. Под действием сжимающих электромагнитных сил и высокой температуры на конце электрода происходит плавление металла, образование и отрыв капли, которая переносится на изделие. В зависимости от размера и скорости образования капель различают капельный и струйный перенос. Размер капель зависит от плотности сварочного тока и напряжения дуги. При увеличении плотности сварочного тока происходит уменьшение размера капель жидкого металла, а число их увеличивается. При повышении напряжения дуги размер капель жидкого металла увеличивается, а число их уменьшается. Для уменьшения разбрызгивания металла при дуговой сварке плавящимся электродом сварку проводят с повышенной плотностью сварочного тока при относительно малых значениях напряжения дуги или применяют импульсный режим сварки. При ручной сварке в виде капель переносится в сварочную ванну примерно 95 % электродного металла, остальное — это брызги и пары, значительная часть которых осаждается в разных местах на изделии. Капельный перенос происходит при сварке штучными покрытыми электродами. В этом случае большинство капель заключено в оболочку из шлака, образовавшегося из расплавляемого покрытия. Аналогичные процессы переноса металла электрода в шов наблюдаются при сварке под флюсом и сварке порошковой проволокой. Струйный процесс переноса металла характерен для сварки плавящимся электродом в защитных газах. При струйном переносе образуются мелкие капли, которые следуют друг за другом в виде непрерывной цепочки (струи). Струйный процесс переноса электродного металла возникает при сварке проволокой малого диаметра с большой плотностью тока. Например, при сварке полуавтоматом (механизированной) в аргоне проволокой (электродом) диаметром 1,6 мм струйный перенос металла осуществляется при критическом токе 300 А. При сварке на токах ниже критического наблюдается уже капельный перенос металла. Обычно струйный перенос электродного металла приводит к меньшему выгоранию легирующих элементов в сварочной проволоке и к повышенной чистоте металла капель и сварного шва. Скорость расплавления сварочной проволоки при этом увеличивается. Поэтому струйный перенос имеет преимущества перед капельным. При импульсно-дуговой сварке перенос металла через дугу имеет свои особенности. Импульсно-дуговая сварка плавящимся электродом имеет существенное преимущество по сравнению со сваркой неплавящимся и плавящимся электродами в защитных газах и другими видами сварки, так как с помощью специальной, системы создаются условия управляемого и направленного переноса металла с незначительными потерями металла на угар и разбрызгивание. Существуют две разновидности управляемого переноса металла. Первая состоит в том, что при каждом импульсе сварочного тока от электрода отделяется и переносится в сварочную ванну одна капля расплавленного металла (при сварке в среде аргона). Вторая разновидность состоит в том, что во время прохождения импульса сварочного тока большей длительности, чем в первом случае, происходит интенсивное плавление электрода со струйным переносом металла. Этот процесс переноса металла характерен для сварки активированным электродом на постоянном токе прямой полярности в активных и инертных газах, а также при сварке в аргоне постоянным током обратной полярности.

Струйный перенос металла

При мелкокапельном переносе металла торец электрода принимает заострённую форму, близкую к форме конуса, однако высота этого конуса невелика и. как правило, не превышает диаметра электрода (см. Рис. 1.8.9, 1.8.18, в. г, и 1.8.19). При дальнейшем повышении тока сварки дуга начинает поглощать всё ббльшую часть торца электрода, приводя к его перегреву и переходу в вязко-жидкое состояние. При этом, под воздействием электромагнитной силы торец электрода принимает форму удлинённого цилиндра (напоминающего по форме цилиндрический образец после испытаний на разрыв), высота которого может достигать нескольких диаметров электрода (см. Рис. 1.8.9, 1.8.18, д, е).

Капли срываются с вершины конуса близко одна за другой, образуя почти непрерывный поток капель. Конус жидкого металла на торце электрода может удлиняться до такой степени, что может вызывать случайные короткие замыкания, нарушающие стабильность процесса сварки. Этот тип переноса металла имеет технологические характеризуется близкие к мелкокапельному переносу.

Струйно-вращательный перенос металла

При дальнейшем повышении тока сварки наблюдается следующее преобразование типа переноса металла. Удлинённый конус вязко-жидкого металла теряет устойчивость и начинает вращаться под действием магнитного поля вызываемого высоким током сварки. Вращение вытянутой части торца электрода может описывать форму конуса или даже спирали. В этих условиях перенос металла уже не является более аксиальным; капли начинают отрываться в сторону от оси электрода, иногда, почти в радиальном направлении к нему. При этом, обычно, образуется много мелких брызг металла. Достижение струйного переноса с вращением облегчается при увеличении вылета электрода.

В связи с тем, что при струйных типах переноса металла вытянутая часть торца электрода находится внутри дуги предполагается, что температура капель и образование сварочных дымов в этих условиях повышается. Струйные типы переноса металла достигаются, обычно, применительно к стальным электродным проволокам и не наблюдаются для других материалов электродов.

Пример смешанного переноса «Короткие замыкания — Мепкокапельный»

Электронный источник питания Малоуглеродистая электродная проволока диаметром 1,0 мм, Uует = 21 В. U0 = 20,7 В, /„ = 161 A, Vnnp = 7,0 м/мин, VC9 = 30 см/мин, вылет электрода =

18 мм, защитный газ Аг+5%02

Смешанный перенос «Короткие замыкания — Струйный»

Этот тип смешанного переноса наблюдается в тех же условиях, что и предыдущий, за исключением того, что дуга теперь более длинная. Это позволяет (после окончания короткого замыкания) сформироваться на торце электрода конусу жидкого металла.

Пример смешанного переноса «Короткие замыкания — Струйный»

Условия сварки примерно теже, что и для эксперимента показанного но U^m =

24 В, U0 — 23.1 В. /св = 158 А

Смешанный перенос «Короткие замыкания — Крупно капельный Отклонённый».

Перенос металла с короткими замыканиями при сварке MAG в среде СОг, обычно, имеет элементы крупнокапельного отклонённого переноса. С другой стороны, такой тип переноса может наблюдается и в случае сварки MIG, если установлены не оптимальные параметры процесса. На Рис. показан такой пример для случая, когда напряжение дуги (длина дуги) выбрано слишком высоким.

Пример переноса метапла с короткими замыканиями, имеющего элементы крупнокапельного отклоненного переноса

Электронный источник питания Малоуглеродистая электродная проволока диаметром 1,0 мм. U0 = 20,5 В; /и = 121 A, Vnnp = 5.7 м/мин. Vct = 30 см/мин. выпет электрода = 18 мм. защитный газ Аг+5%02

Смешанный перенос «Крупнокапельный — Мелкокапельный»

Этот тип смешанного переноса металла вызывается чрезмерными колебаниями тока выдаваемыми источником питания в ответ на изменения электрического сопротивления на участке сварочной цепи «вылет электрода — капля — дуга» при формировании и отделении капли. В общей форме, по мере роста капли электрическое сопротивление повышается, что приводит к понижению тока, к снижению скорости расплавления электрода и к увеличению вылета электрода. При этом, из-за снижения тока растёт размер, который могут достигать капли (до нескольких диаметров электрода, т. е., больше, чем при крупнокапельном переносе металла). После отделения капли и, соответствующего снижения электрического сопротивления на данном участке сварочной цепи, ток сварки возрастает. При этом, его значение может превысить уровень критического тока, что может привести к формированию мелких капель электродного металла. Особенности смешанного переноса такого типа определяются характеристиками источника питания.

Пример смешанного переноса метапла «Крупнокапельный — Мелкокапепьный»

Эпектронный источник питания Малоуглеродистая электродная проволока диаметром 1.0 мм. U0 = 27.9 В. /с, = 166 A. Vanp = 6.3 м/мин. Vc, = 30 см/мин. вылет электрода = 18 мм. защитный газ Аг+5%02

Смешанный перенос «Крупнокапельный — С Короткими Замыканиями — Струйный».

В некоторых случаях, комбинация различных факторов (типа газовой защиты, размеров капель, динамических свойств источника питания, длины дуги и др.) может приводить к таким значительным изменениям тока, что после отделения капли он может существенно превышать уровень критического тока, вызывая возникновение струйного переноса, как показано на Рис. 1.8.24 (кадры 1045 … 1090). Обычно в этих условиях, капля перед отделением от торца электрода касается поверхности сварочной ванны, вызывая короткие замыкания.

Рис. 1.8.24 Пример смешанного переноса металла «Крупнокапельный — с Короткими Замыканиями — Мелкокапельный».

Электронный источник питания. Малоуглеродистая электродная проволока диаметром 1,0 мм, U0 = 27.5 В; 1св = 169 A; Vnnp = 6,5 м/мин; Vce = 36 см/мин; вылет электрода =18 мм; защитный газ Аг+2%02.

Смешанный перенос «Мелкокапельный — Струйный»

Переход струйного переноса металла (кадры 899 … 906) в мелкокапельный кадры 1206 … 1300) и наоборот может вызываться изменениями тока равными всего 15 А.

Из приведенного краткого анализа типов смешанного переноса следует, что они вызываются, в основном, нарушениями в работе источников питания или неоптимальной регулировкой их параметров. Как правило, смешанный перенос металла является нежелательным и его следует избегать.

Электронный источник питания. Малоуглеродистая электродная проволока диаметром 1.0 мм; U0 = 28,7 В. /„ = 207 A; Vnnp = 8.7 м/мин; Vce = 36 см/мин; вылет электрода = 18 мм; защитный газ Ar+2%Oz.

Особенности переноса металла при сварке: разбираем процесс подробно

Сваривание металлических изделий сопровождается сопутствующими процессами, характеризующими качество и способ обработки металла. Одной из таких явлений – перенос металла при сварке через дугу.

Процесс сварки через дугу сопровождается обязательным использованием плавящихся электродов. Также он характеризуется тем, что электродный материал плавится и переносится в сварочную ванну. Плавление и перенос металла при дуговой сварке осуществляется через капли плавящегося электрода, которые формируются на торцевой части его проволоки. Их размеры и скорость отхода в сварочную ванну связаны с исходным материалом и толщиной электродной проволоки, типом защитного газа, полярностью и силой сварочного электротока, напряжением и другими параметрами. Характер переноса металла от плавящегося электрода демонстрирует уровень стабильности сварочных работ, степень разбрызгивания, параметры обрабатываемых конструкций, а также качество создаваемого при сварке шва.

Формы переноса металла

При дуговой сварке перенос металла в сварочную ванну зачастую может проходить тремя различными способами. Первый из них характеризуется тем, что капля электродного материала вызывает погасание дуги и провоцирует короткое замыкание. Это происходит по той причине, что она попадает на поверхность сварочной ванны до отделения от торцевой части электрода. Из-за этого такая форма переноса стала называться переносом с короткими замыканиями.

Зачастую такой вариант расплавления электрода происходит во время низких режимов сварки: при малой силе сварочного тока и пониженном дуговом напряжении. Именно эти два параметра гарантируют то, что капли электродного металла коснутся самой ванны раньше, чем отделятся от торцевой части электрода. С помощью низким режимам сварки и отсутствию горения дуги вложение тепла в обрабатываемый металл во время сварки с короткими замыканиями ограничивается. Эта отличительная черта указанной формы сварочных работ делает их самым подходящим вариантом сваривания тонких металлических конструкций.

Сварочная ванна небольших габаритов и короткая дуга, которая препятствует слишком большому размеру капель, обеспечивают простое управление сваркой и позволяют проводить обработку металла в любом пространственном положении. Во время сваривания с короткими замыканиями у соединений с высоким уровнем толщины могут прослеживаться подрезы и отсутствовать проплавления.

Вторая форма переноса – это струйный перенос металла при сварке. Он происходит при дуговом сваривании, характеризующимся высокой силой тока и прямой полярностью электрода. При этом сварка должна проходить в атмосфере, преимущественно состоящей из инертного защитного газа. Воздействующий на столб дуги поток плазмы делает размер капель электродного материала меньше диаметра сварочной проволоки. При таком сварке с указанными параметрами плавящийся электрод разбрызгивается не очень сильно, благодаря чему создающийся шов получается ровным и гладким на ощупь.

Капельный перенос металла при сварке является третьей формой рассматриваемого процесса. В его ходе капли расплавленного металла отделяются от торцевой части электрода, при этом не касаясь поверхности сварочной ванны, что не вызывает замыканий электротока при сварке. По этой причине капельный перенос также называют переносом без коротких замыканий. Он в свою очередь подразделяется на два типа – крупнокапельный и мелкокапельный способ перенесения.

Крупнокапельный перенос электродного металла

Крупнокапельный перенос металла происходит в тех ситуациях, когда сварочные работы ведутся с высокими напряжениями на дуге и средними значениями силы электрического тока. Это позволяет исключить вероятность возникновения коротких замыканий. Крупнокапельный перенос зачастую характеризуется нерегулярным передвижением капель плавящегося электродного материала, чей размер превышает толщину самого электрода и пониженной частотой их движения (в пределах 1-10 капель за каждую секунду сварки). По причине того, что сила тяготения отыгрывает наиболее важную роль в указанном типе перенесения металла, сварочные работы, которым сопутствует этот процесс, проводятся исключительно в вертикальном положении. Такой формат сварки может также привести к падению капель расплавленного электрода вниз – мимо сварочной ванны.

Сварочная ванна при крупнокапельном переносе отличается большими габаритами. По этой причине ею трудно управлять, так как металл при сварке в вертикальном формате вытекает из неё вниз или выпадает при потолочных сварочных работах. Это исключает возможность использования сваривания с крупнокапельным переносом в указанных положениях. Отмеченные отрицательные моменты, а также неаккуратное формирование сварочного шва доказывают нежелательность применения такого типа перенесения электронного металла при дуговой сварке.

Мелкокапельный перенос электродного металла

Мелкокапельный перенос металла при сварке в защитных газах отличается от крупнокапельного варианта перенесения тем, что капли расплавляющегося электродного материала по размеру одинаковы или немногим меньше толщины самого электрода. От его торцевой части они отделяются с повышенной частотой. Такой формат переноса зачастую возникает при сварочных работах с обратной полярностью и в защитной атмосфере с преобладанием аргона. Также во время сварки у дуги должно быть сильное напряжение, а сила тока обязана держаться на высоком уровне.

СОВЕТ: по причине того, что такой формат переноса металла требует применения сильного элетротока, который приводит к высокому вложению тепла и сварочной ванне крупных размеров, его рекомендуется использовать только в нижнем положении и не применять для сваривания тонких металлических листов. Он подходит для сварки, резки и обработки металлов с большой толщиной (более 3 миллиметров). Наибольшее распространение мелкокапельный перенос металлов получил в кораблестроении и при сваривании крупных металлических конструкций.

К основным характеристикам сварочных работ с мелкокапельным переносом относятся:

- надёжная стабильность сварочной дуги;

- почти полностью отсутствующее разбрызгивание металла;

- средний уровень возникновения задымления при сварке;

- умеренная смачиваемость шовных кромок;

- качественное проплавление;

- аккуратная и прочная поверхность сварочного шва;

- возможность проведения сваривания с повышенными параметрами;

- ускоренная наплавка.

В итоге необходимо заметить, что не каждый способ переноса металла подходит для всех типов сварочных работ. Если сварка с короткими замыканиями может вестись в любом положении, то сваривание с капельным или струйным переносом возможно проводить только лишь в отдельных пространственных позициях. При этом разные форматы перенесения металла подходят для обработки металлов различных толщин. Наиболее оптимальный вариант для дуговой сварки толстых металлических конструкций – это мелкокапельный перенос. Для сваривания тонких металлов лучше использовать сварку с короткими замыканиями или со струйным перенесением расплавленного электрода.

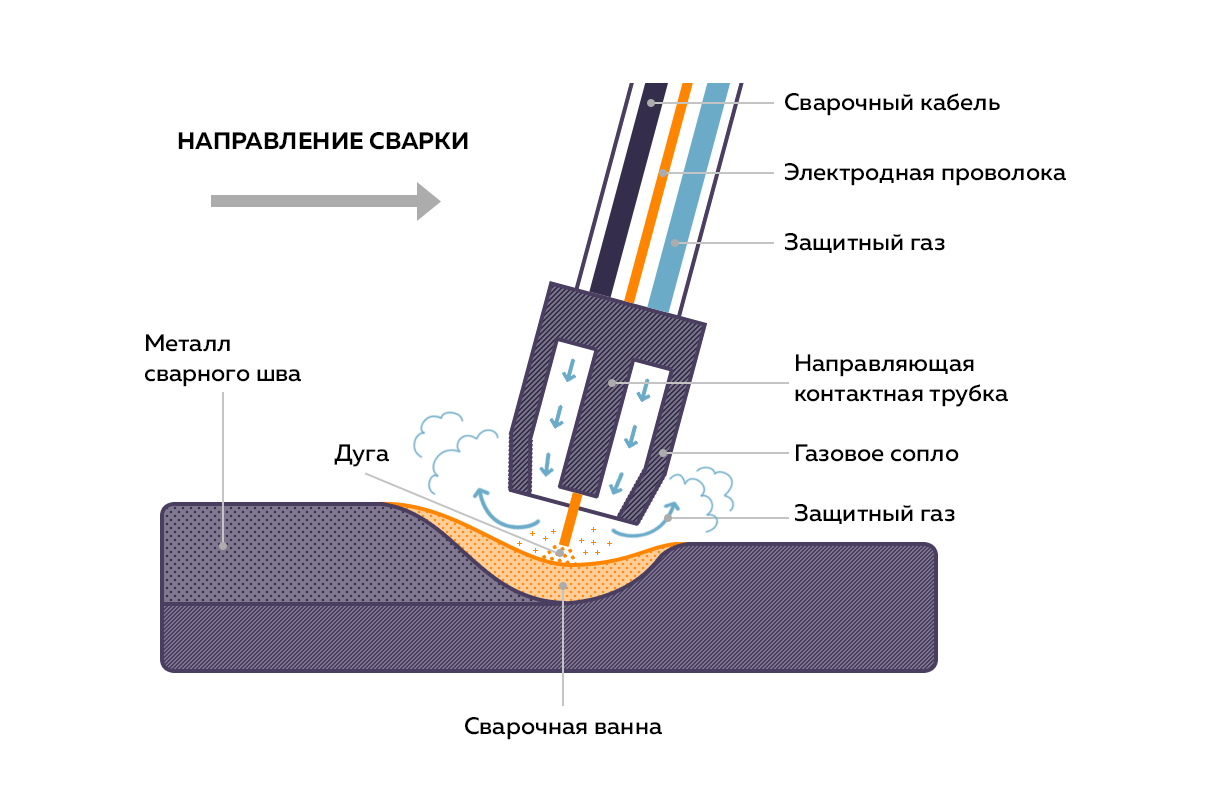

Сварка плавящимся электродом в среде защитного газа - инструкция

Процесс GMAW-сварки используется для сплавления металлических изделий электрической дугой, которая горит между обрабатываемым изделием и плавящейся, непрерывно подаваемой проволокой. Для защиты зоны сварки подается газ через сварочную горелку, как показано на рисунке ниже.

Кислород оказывает неблагоприятное влияние на сварочный шов (появление шлаковой прослойки, коррозии, снижается механическая прочность и т.д.). Именно для защиты сварочного соединения от влияния атмосферы используется защитный газ.

Защитный газ позволяет также:

- стабилизировать сварочную дугу;

- улучшить перенос сварочной капли;

- улучшить глубину провара шва;

- обеспечить зачистку сварочному соединению;

- повысить производительность сварочного цикла;

- снизить вероятность прожига металла.

Сварка плавящимся электродом в газовой защитной среде

В процессе сварки плавящейся присадочной проволокой формируется шов за счет проплавления электродной проволоки и основного металла. Поэтому размер и форма шва (не считая тип и сечение металла, метод и скорость сварки и т.д.) будут зависеть от переноса присадочной капли и характера расплавления сварочной ванны.

От переноса расплавленной капли зависит качество будущего сварочного соединения. Этим процессом можно управлять, применяя разные сварочные процессы и настройки аппарата.

Доступные режимы сварки

- струйный перенос металла;

- крупнокапельный перенос металла;

- циклическая сварка короткой дугой

- сварка оптимизированной короткой дугой;

- импульсный режим сварки;

- ротационный режим сварки – непрерывно вращающийся перенос капли.

Каждый из вышеописанных методов обладает своими преимуществами и недостатками, о которых мы подробнее поговорим ниже в этой статье.

Циклическая сварка короткой дугой

В режиме циклической сварки короткой дугой (короткими периодическими замыканиями) используется присадочный материал сечением от 0,5 до 1,6 мм, с рабочим током от 100 до 200 Ампер и напряжением от 15 до 22 Вольт.

Рисунок режима циклической сварки короткой дугой

На рисунке выше показан процесс сварки, когда в один из периодов коротких замыканий 8 и 9 расплавленный металл силой поверхностного натяжения стягивается в каплю на торце электрода. В результате создается правильная сфера и правильные условия для сплавления со сварочной ванной. При этом достигается максимальная величина напряжения и длина дуги.

Во время сварочного цикла скорость подачи присадочного материала постоянная, при этом есть изменения в плавлении проволоки в 3 и 4 периодах ниже скорости подач. В результате чего кончик электрода приближается с каплей к сварочному шву до короткого замыкания (период 4 – напряжение и длина дуги уменьшаются). При этом капля расплавленной проволоки переходит в сварочный кратер и процесс повторяется.

Короткое замыкание резко увеличивает ток сварки, в результате происходит разрыв перемычки жидкого металла между основным металлом и электродом (8 период). В этот момент капля отрывается и разрушается, происходит разбрызгивание металла. Высокий ток пытается перейти через узкую перемычку между ванной и каплей, приводя к выплеску металла.

- большая глубина проплавления

- более жидкая сварочная ванна

- гладкий сварной шов

- ровный валик сварного шва

- используется только при сварке открытых участков устойчивой дугой

- более выпуклый валик сварного шва

- усиленное брызгообразование

- температура дуги ниже

Циклическая сварка короткой дугой применяется для тонкостенных металлов, может использоваться для сварки полуавтоматом для любого пространственного положения.

Сварка оптимизированной короткой дугой

Данный режим сочетает сварку циклическую короткой дугой с высокой скоростью подачи присадочной проволоки. В результате достигается мощная короткая дуга (током до 300 Ампер и напряжением до 26 Вольт). Такой режим обеспечивает низкую степень окисления наплавляемого металла с минимальным тепловложением.

Крупнокапельный процесс сварки

Данный метод сварки характеризуется изменением величины сварочной дуги (от 22 до 28 Вольт) и сварочного тока от 200 до 290 Ампер. В результате меняется перенос присадочного металла и характер расплавления, происходит переход от сварки короткими замыканиями короткой дугой к сварке с редким коротким замыканием или без него. Нерегулярный перенос в ванну присадочного металла затрудняет сварку в потолочных положениях, ухудшается характеристика дуги, увеличивается разбрызгивание металла и угар.

Крупнокапельный перенос осуществляется при небольшой плотности тока, с крупной каплей больше самого электрода. Применение защитных газов позволяет исключить разбрызгивание металла, кроме углекислого газа. Конец присадочной проволоки расплавляется в среде углекислого газа энергией дуги, которая передается через расплавленную каплю. При этом увеличивается разбрызгивание металла, шов формируется волнистый и грубый, дуга неустойчива.

Чтобы снизить разбрызгивание, нужно держать кончик электрода ниже поверхности заготовки, ближе к сварочной ванне, в пределах плотности сварочной дуги. При этом достигается быстрый глубокий провар металла.

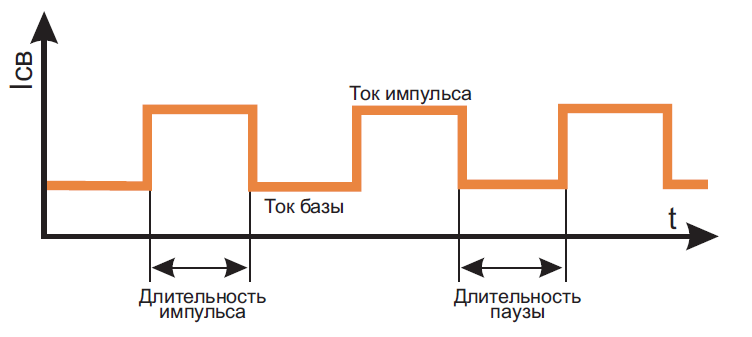

Режим импульсной сварки

Такой метод сварки характеризуется мгновенным изменением мощности сварочной дуги. Теплота, выделяемая дугой, недостаточная для расплавления присадочной проволоки с той скоростью, с которой она подается. В результате этого уменьшается длина дуги.

В период импульса тока осуществляется быстрое расплавление проволоки с формированием сварочной капли. Резкое увеличение электродинамической силы приводит к сужению шейки капли, сбрасывая ее в сварочную ванну в любых пространственных положениях.

В результате формируются качественные швы без разбрызгивания, с контролируемой дугой. При импульсном режиме сварки применяется одиночный импульс или группа импульсов, разными или одинаковыми параметрами. В первом случае первые или первый импульсы ускоряют расплавление проволоки, а сброс капли в сварочный шов обеспечивают последующие импульсы. При этом металл в шов переносится мелкими каплями без разбрызгивания. При импульсной сварке наблюдается электромеханическая вибрация, которая позволяет удалить газовые пузырьки из сварочного шва, обеспечивая ему высокую плотность.

Изменяя ток импульса и дуги, можно управлять размером и формой шва, скоростью расплавления проволоки и другими параметрами. Контролируемое тепловложение обеспечивает качественную сварку тонкостенных цветных и черных металлов. Импульсная сварка алюминия позволяет снизить пористость на поверхности металла за счет применением проволоки большего диаметра. Напряжение дуги в импульсном режиме от 28 до 35 Вольт, а пиковый ток может достигать 300-350 Ампер, гарантируя высокое кратковременное тепловложение в обрабатываемый металл.

Режим струйного переноса

Данный метод сварки характеризуется высокой плотностью постоянного тока (с импульсами или без импульсов) на обратной полярности в среде инертных газов с мелкокапельным переносом присадочного металла. При этом наблюдается непрерывный перенос струей присадочного металла в ванну с конца электрода. Стабильная ровная дуга с направленным потоком капель по оси от кончика электрода в сварочный шов. Гладкая поверхность шва, контролируемая глубина проплавления. Перенос сварочного металла изменяется с капельного на струйный при резком возрастании величины сварочного тока до «критических» величин для данного сечения электрода.

Ротационный перенос металла

Данный метод непрерывно вращающегося переноса сварочного металла формируется при создании длинного столба жидкости на кончике расплавляющегося электрода. В результате высоких токов 450-650 Ампер и напряжения 40-50 Вольт на дуге с большим вылетом электрода, создается высокая температура сварочной капли. В итоге электрод начинает плавиться без воздействия дуги. В этом случае расстояние до токоведущего мундштука всего 25-35 миллиметров. Продольное магнитное поле, конически расширяясь, начинает вращать столб жидкости вокруг своей оси. Сварочные капли начинают переходить по радиальному направлению в свариваемый металл, формируя широкое и плоское проплавление.

Читайте также: