Вытяжка конуса из листового металла

Обновлено: 18.05.2024

КОНИЧЕСКАЯ ОБЛИЦОВКА / ЛИСТОВАЯ ЗАГОТОВКА / ВЫТЯЖКА / МАТРИЦА / ПУАНСОН / ДЕФОРМАЦИЯ / ОБРАБОТКА МЕТАЛЛОВ ДАВЛЕНИЕМ / BEVEL SIDING / SHEET METAL / HOOD / MATRIX / PUNCH / DEFORMATION PROCESSING OF METALS BV PRESSURE

Аннотация научной статьи по механике и машиностроению, автор научной работы — Киреева Алена Евгеньевна, Митин Олег Николаевич, Ялхимова Татьяна Александровна

Рассмотрен процесс получения конических облицовок вытяжкой из листовых заготовок с обоснованием выбора количества операций.

Похожие темы научных работ по механике и машиностроению , автор научной работы — Киреева Алена Евгеньевна, Митин Олег Николаевич, Ялхимова Татьяна Александровна

Исследование процесса выдавливания полуфабриката кумулятивных облицовок из мерных прутковых заготовок

Влияние анизотропии механических свойств на технологические параметры операции вытяжки с утонением толстостенных осесимметричных заготовок

Моделирование совмещения операций обжима, обжима с утонением и обратного выдавливания толстостенных трубных заготовок

HOOD CONCESSIONAL VENEER SHEET BLANKS

The process of obtai ni ng coni cal wal l hood from sheet bl anks with a rati onal e for the selection of the number of operati ons i s descr i bed.

Текст научной работы на тему «Вытяжка конической облицовки из листовой заготовки»

ВЫТЯЖКА КОНИЧЕСКОЙ ОБЛИЦОВКИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ

А.Е. Киреева, О.Н. Митин, Т.А. Ялхимова

Ключевые слова: коническая облицовка, листовая заготовка, вытяжка, матрица, пуансон, деформация, обработка металлов давлением.

Кумулятивные заряды [2] благодаря высокой пробивной способности получили широкое распространение как в военной технике, так и в нефтедобывающей и металлургической промышленностях.

Важнейшим элементом кумулятивного заряда, во многом определяющим его пробивную способность, является облицовка кумулятивной выемки. При этом повышение пробивного действия кумулятивного заряда существенно зависит от физико-механических свойств материала облицовки и технологии ее изготовления.

В настоящее время наибольшее распространение получили медные облицовки конической формы (рис. 1).

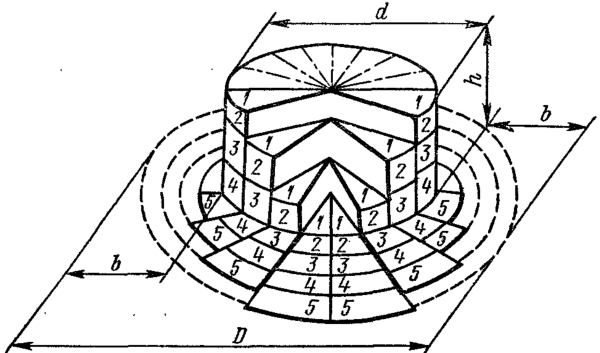

Рис. 1. Коническая облицовка

Рассмотрим один из способов ее получения вытяжкой из листовой заготовки.

Расчеты производились с помощью программного комплекса QForm 2D/3D [1].

Геометрия получаемого изделия близка к конической, поэтому целесообразно воспользоваться рекомендациями по вытяжке конических деталей, приведённых в справочнике В.П. Романовского [3].

Процесс вытяжки конических деталей выполняется по-разному в зависимости от относительной высоты и конусности их и относительной толщины материала.

Согласно рекомендациям В.П. Романовского данное изделие можно

отнести к высоким конусным деталям, так как ~~ = 1 • Вытяжка таких деталей происходит за несколько последовательных операций, при этом в начале вытягивается полуфабрикат поверхностью равной или несколько больше поверхности конической детали, при чем размеры борта равны размерам бортов конуса.

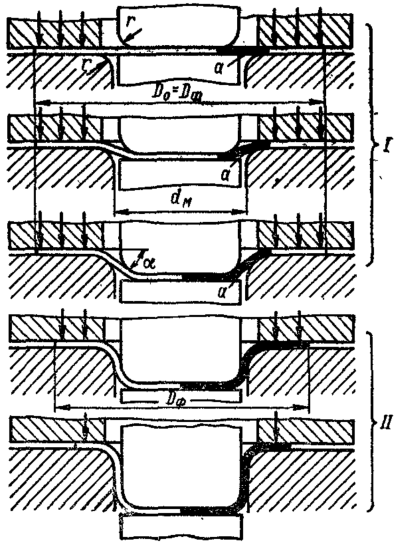

Затем за каждую последовательную операцию вытягивается всеуве-личивающая часть конической поверхности (рис. 2).

Рис. 2. Многопереходная вытяжка высоких конических деталей

Однако все эти рекомендации справедливы для конических изделий с постоянной толщиной стенки и дна. Геометрия же получаемого изделия, характеризуется разбросом толщины от 0,61 до 1,55 мм.

Если в качестве исходной толщины заготовки выбрать величину, равную 0,6 мм, то диаметр исходной заготовки будет равен 72 мм. В этом случае для вытяжки конической детали такой толщины потребуется 9 переходов и при этом ее высота будет намного выше, чем высота требуемого изделия, что позволяет говорить о невозможности использования заготовки данной толщины.

Второй вариант вытяжки предполагает использование заготовки с толщиной 1,55 мм и диаметром 45,4 мм.

Пооперационное изменение геометрии заготовки показано на рис. 3. При этом на шестой операции использовался пуансон с формой, соответствующей готовому изделию.

Рис. 3. Пооперационное изменение геометрии заготовки (1) после дефорамции цилиндрическим пуансоном (2) через матрицу (3)

Максимальное усилие процесса составило 1,5 МН на шестой операции деформирования (рис.4).

Рис. 4. Усилие процесса деформирования заготовки на шестой операции

Анализ рассмотренного технологического процесса показал, что он включает в себя 6 технологических переходов с промежуточными термическими операциями, что ведет к значительным затратам на изготовление технологической оснастки и увеличению трудоемкости процесса.

1. Биба Н.В., Стебунов С.А. QForm 5.0 - программный инструмент для повышения эффективности производства в обработке металлов давлением. 2008.

2. Минин И.В., Минин О.В. Кумулятивные заряды: монография. Новосибирск: СГГА, 2013. 200 с.

3. Романовский В.П. Справочник по холодной штамповке. Л.: Машиностроение, 1979. 520 с.

Митин Олег Николаевич, канд. техн. наук, докторант, mpf-tula aramhler. ru, Россия, Тула, ОАО «НПО «СПЛАВ»,

HOOD CONCESSIONAL VENEER SHEET BLANKS A.E. Kireeva, O.N. Mitin, T.A. Alkhimova

The process of obtaining conical wall hoodfrom sheet blanks with a rationale for the selection of the number of operations is described.

Key words: bevel siding, sheet metal, hood, matrix, punch, deformation processing of metals by pressure.

Mitin Oleg Nikolayevich, candidate of technical sciences, doctoral, mpf-tulaarambler.ru, Russia, Tula, OPC "SPA "SPLAV",

19. Процесс вытяжки листовых металлов

Вытяжка представляет собой процесс превращения плоской заготовки в полую деталь любой формы (или дальнейшее изменение ее размеров) и производится на вытяжных штампах.

Рис. 79. Последовательность перемещения металла в процессе вытяжки

На рис. 79 приведена схема вытяжки цилиндрической детали из плоской заготовки и последовательность перемещения металла в процессе вытяжки. Последнее характеризуется уменьшением наружного диаметра фланца и перемещением элементов заготовки (1 - 5) по мере увеличения глубины вытяжки.

При вытяжке кольцевая часть заготовки (D - d) превращается в цилиндр диаметром d и высотой h. Так как объем металла при вытяжке не изменяется, то при полной вытяжке цилиндра высота детали h больше ширины кольцевой части b и составляет

где k = D/d - степень вытяжки. При k = 2, h = 1,5b.

Следовательно, вытяжка происходит за счет пластической деформации, сопровождаемой смещением значительного объема металла в высоту. При большой степени деформации, что соответствует глубокой вытяжке, и при небольшой толщине материала смещенный объем является причиной образования гофров (волн) на деформируемой заготовке. При малой степени деформации и при относительно большой толщине материала гофрообразования не происходит, так как в этом случае смещенный объем металла невелик, а заготовка устойчива.

Для предотвращения образования гофров и складок при вытяжке применяется прижим заготовки складкодержателем.

Вытяжкой изготовляется большое количество полых деталей самой разнообразной формы, отличающихся друг от друга как очертанием в плане, так и формой боковых стенок.

- осесимметричной формы (тела вращения);

- коробчатой формы;

- сложной несимметричной формы.

Каждая из групп подразделяется на несколько разновидностей. Например, тела вращения по форме образующей могут быть цилиндрическими, коническими, криволинейными, ступенчатыми, выпукло-вогнутыми. Построение технологического процесса и технологические расчеты для них различны.

Установлено, что процесс глубокой вытяжки с прижимом начинается не с пластической деформации фланца заготовки, а с предшествующей ей начальной стадии процесса, заключающейся в местной пластической деформации кольцевой не зажатой части заготовки [117].

Рис. 80. Последовательность процесса глубокой вытяжки с прижимом заготовки |

На рис. 80 приведена последовательность процесса глубокой вытяжки с прижимом заготовки: на верхних схемах показана начальная стадия процесса вытяжки, состоящая из локальной пластической деформации свободного кольцевого участка а при зажатом фланце, сохраняющем свои начальные размеры DФ = D0. Эта стадия вытяжки осуществляется за счет растяжения и утонения кольцевого участка, причем наибольшее утонение возникает на границе этого участка с плоским дном.

По мере погружения пуансона тянущее усилие возрастает, а растяжение и утонение свободного участка заготовки увеличиваются. К концу этой стадии происходит пластическая деформация донной части заготовки. После достижения равновесия между тянущими усилием и сопротивлением фланца деформированию начинается вторая стадия процесса вытяжки, заключающаяся в пластической деформации фланца и втягивании его в матрицу (см. схемы II на рис. 80). Таким образом, процесс глубокой вытяжки с прижимом состоит из двух технологически различных стадий: начальной и завершающей. При вытяжке без прижима с малой степенью деформации начальная стадия практически отсутствует.

В начальной стадии процесса глубокой вытяжки возникает значительное утонение свободного участка, которое в процессе дальнейшей деформации превращается в опасное сечение.

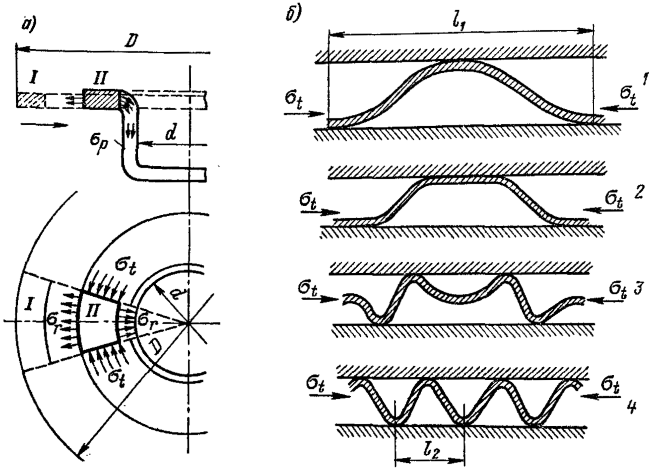

Во второй стадии вытяжки имеет место сложная пластическая деформация, в процессе которой элемент плоской заготовки I (рис. 81, а) изменяет свои размеры (удлиняется в радиальном и укорачивается в тангенциальном направлении) и занимает положение //, а затем подвергается изгибу и превращается в элемент боковой поверхности полого изделия.

Рис. 81. Деформация элемента фланца (а) и схема образования гофров (б) при вытяжке

Условие пластичности деформируемого фланца, определяющее момент перехода его в пластичное состояние, выражается уравнением (с учетом знаков напряжений) σ r + σ t = 1,15σ\f2 t.

Вначале для элемента заготовки I, находящегося вблизи наружного края фланца (рис. 81, а), наибольшей является деформация тангенциального сжатия, средней - деформация удлинения в радиальном направлении, а наименьшей - утолщение металла.

В результате деформации тангенциального сжатия при вытяжке тонкого материала легко возникает потеря устойчивости фланца, благодаря чему на нем образуются гофры. В толстом материале, при тех же размерах заготовки и изделия, возникновение гофров затруднено благодаря большей устойчивости фланца заготовки.

При перемещении элемента к вытяжному ребру матрицы наибольшей становится деформация рациального удлинения, так как тангенциальное сжатие постепенно уменьшается. При переходе элемента через вытяжное ребро матрицы эта деформация элемента усложняется появлением дополнительной деформации пространственного изгиба. После этого элемент заготовки переходит в криволинейно-вертикальную стенку и претерпевает небольшое осевое удлинение вдоль образующей, при утонении материала.

Дно изделия подвергается небольшому плоскому удлинению (1-3%) и утонению (2-5%), которыми в большинстве случаев практически можно пренебречь.

Произведенные опыты показывают, что деформация цилиндрических стенок в зазоре и у донного закругления продолжается на протяжении всего рабочего хода и сопровождается непрерывным уменьшением толщины материала.

На рис. 81, бприведена схема образования гофров (волн) по краю вытягиваемого фланца.

Под действием напряжений тангенциального сжатия происходит потеря устойчивости фланца заготовки и образование волнообразного гофра (l1, этап 1). В результате ударного приложения нагрузки к заготовке возникший гофр упруго деформирует складкодержатель и его крепление и увеличивает зазор между ним и матрицей. Дальнейшее действие тангенциального сжатия усиливается вследствие непрерывного уменьшения наружного диаметра заготовки при вытяжке. Это приводит к сплющиванию гофрированной волны (этап 2), а затем к потере устойчивости плоской части гофра, которая прогибается в обратную сторону (этап 3). В результате образуется более мелкий гофр, в котором вместо одной возникли три волны длиной l2 (этап 4).

Процесс гофрообразования продолжается скачкообразно и дальше до тех пор, пока не образуется вполне устойчивый мелкий гофр. В зависимости от различной степени устойчивости фланца заготовки, харакгеризуемой отношением S/d, а также от различной степени деформации К = D/d первоначально возникает различное количество волн по окружности.

При достаточно большой относительной толщине заготовки гофрирования не происходит, так как фланец не теряет устойчивости в процессе вытяжки.

Наиболее опасным местом детали является зона перехода от дна к стенкам вследствие возникшего здесь в начальной стадии вытяжки значительного утонения материала и больших растягивающих напряжений.

При большой степени деформации или в случае образования складок на заготовке растягивающие напряжения в опасном сечении превышают его прочность и приводят к отрыву дна. Условие прочности опасного сечения определяет возможную степень деформации при вытяжке и выражается зависимостью:

Здесь σmах - максимальное напряжение в опасном сечении; σр - истинное сопротивление разрыву.

- уменьшении напряжений в начальной стадии вытяжки;

- уменьшении сопротивления плоского фланца деформированию;

- повышении прочности металла в опасном сечении;

- снижении тангенциальных напряжений сжатия в деформируемом фланце или повышении его устойчивости с целью предотвращения образования складок.

В результате выполнения указанных условий достигают увеличения глубины вытяжки за одну операцию, уменьшения количества операций, улучшения процесса вытяжки деталей сложной формы. Необходимо указать, что при разных способах вытяжки не все из указанных выше условий будут одинаково благоприятны.

В технологическом отношении способы вытяжки необходимо различать главным образом по виду напряженного состояния деформируемой части заготовки. Геометрическая форма детали является в этом отношении вторичным признаком.

Следует различать три основных способа вытяжки.

1. Вытяжка полых деталей путем превращения плоского фланца в цилиндрическую или коробчатую форму, при создании во фланце плоского напряженного состояния по схеме сжатие-растяжение (рис. 81). Сюда относится вытяжка цилиндрических, овальных, коробчатых и других деталей с вертикальными или слегка наклонными стенками.

2. Вытяжка сферических, криволинейных и сложной формы деталей в штампах с вытяжными (тормозными) ребрами. В этом случае под прижимом преобладают растягивающие напряжения и деформации, а в остальной деформируемой части заготовки возникает напряженное состояние двустороннего растяжения.

3. Вытяжка эластичной матрицей и фрикционная вытяжка, создающие заталкивание заготовки, в результате чего снижаются растягивающие напряжения в очаге деформации и облегчается процесс вытяжки.

В первом способе вытяжки наиболее благоприятные условия деформирования заключаются в максимально возможном уменьшении сопротивления плоского фланца деформированию. Это достигается путем применения металла пониженной прочности, отжигом заготовки, нагревом фланца, вытяжкой без прижима, эффективной смазкой. В результате снижаются растягивающие напряжения в опасном сечении, улучшается условие прочности этого сечения и становится возможной более глубокая вытяжка.

Во втором способе вытяжки в штампах с вытяжными ребрами значительная часть заготовки вначале находится вне контакта с рабочими частями штампа и легко образует гофры и морщины. Для их предотвращения приходится создавать повышенные радиальные растягивающие напряжения и искусственно увеличивать сопротивление деформируемого металла путем перетягивания его через вытяжные (тормозные) ребра. При этом значительно возрастают растягивающие напряжения в опасном сечении и ухудшается условие его прочности. Для того чтобы в данном случае создать благоприятные условия деформировании и избежать разрыва, надо обеспечить условие прочности опасного сечения. Это возможно лишь при применении металла повышенной прочности и упрочняемости при достаточно высокой пластичности (вязкости).

Автором исследован и предложен способ вытяжки из закаленных и отпущенных тонколистовых заготовок малоуглеродистой стали, давший положительные результаты [-109]. Отжиг или нагрев заготовок с целью увеличения пластичности в данном случае недопустим, так как приводит к понижению их прочности и преждевременному разрыву.

Третий способ вытяжки обладает наиболее благоприятными условиями деформирования, потому что в этом случае прочность опасного сечения позволяет получить значительную степень деформации.

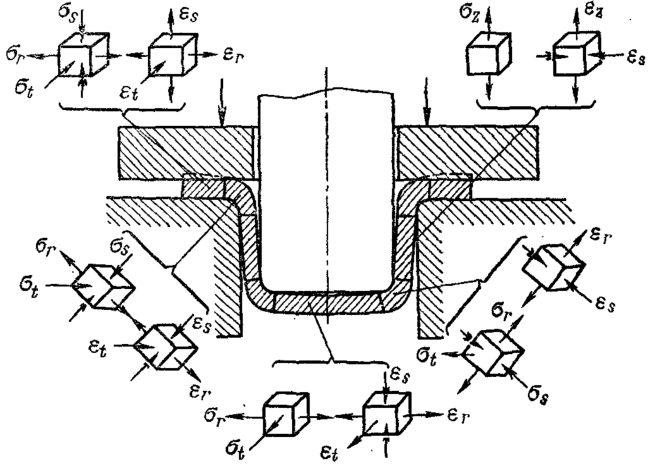

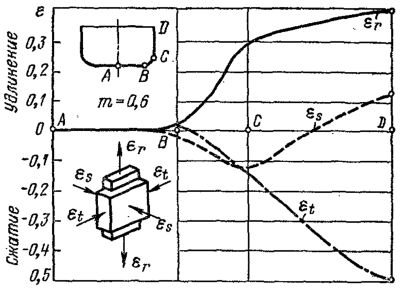

Рис. 82. Схемы напряжений и деформаций при вытяжке (σ - напряжения, ε - деформации; индексы у σ и ε означают: r - радиальные; t - тангенциальные: s - осевые)

На рис. 82 приведены схемы напряженно-деформированного состояния в разных участках изделия при обычной вытяжке с прижимом (складкодержателем).

Для наглядного представления о характере деформации и возможности определения ее величины на отдельных участках применяют метод нанесения на заготовку прямоугольной или радиально-кольцевой координатной сетки, а затем изучают ее искажение при вытяжке. Измерения искаженной сетки показывают, что в первой операции вытяжки деформация тангенциального сжатия превосходит деформацию радиального растяжения.

При вытяжке происходит изменение толщины стенок деталей. В случае вытяжки цилиндрических деталей без фланца наибольшее утонение составляет 10-18%, а утолщение у края 20-30% от толщины материала. Толщина материала в месте перехода от дна к стенкам уменьшается с увеличением степени деформации, относительной толщины заготовки S/D, пластичности металла, количества операций вытяжки и с уменьшением радиусов закругления пуансона и матрицы.

Приблизительная толщина края определяется из следующих зависимостей:

где S', S - толщина края детали и заготовки, мм;

D, d - диаметр заготовки и вытяжки, мм;

DФ - диаметр фланца, мм.

Более показательно исследование изменения координатной сетки в логарифмических деформациях 1 .

Удлинение в радиальном направлении:

, где r0 - начальный радиус сетки на заготовке;

r - конечный радиус той же сетки после вытяжки.

Сжатие (укорочение) в тангенциальном направлении:

, где d0 - начальный, a d - конечный диаметр сетки.

Изменение толщины материала:

При этом вследствие постоянства объема металла существуют зависимости (с учетом знаков деформаций):

Рис. 83. Деформации при цилиндрической вытяжке

На рис. 83 приведены кривые изменения логарифмических деформаций (εr, εt и εS ) разных точках вытянутого цилиндрического изделия А, В, С, D. Эти кривые показывают, что на участке донного закругления и несколько выше, где происходит утонение материала.

Способ ротационной вытяжки конических изделий

Способ ротационной вытяжки конических изделий. Использование: обработка металлов давлением. Сущность изобретения: способ включает ротационную вытяжку заготовки на оправке давильно- раскатными роликами, установленными со смещением относительно вертикальной плоскости. В процессе ротационной вытяжки передние давильно-раскатные ролики деформируют заготовку с обжатием меньше заданного, а задние деформируют заготовку с обжатием больше заданного. 2 ил.

Изобретение относится к обработке металлов давлением, в частности к ротационной вытяжке конических изделий, к качеству отделки внутренней поверхности и точности которых предъявляются повышенные требования, обусловленные использованием их в пищевой промышленности в качестве сепараторов, дозаторов, загрузочных бункеров и т. п.

Известен способ ротационной вытяжки (РВ) конических изделий, характерной особенностью которого является осуществление его в соответствии с законом "синуса". При этом РВ выполняют давильно - раскатными роликами, которые располагают в одной плоскости с одинаковым радиальным смещением - зазором, относительно раскатной оправки, а оси роликов настраивают параллельно образующей оправки .

Недостатком известного способа является то, что он не обеспечивает гарантированного получения высококачественной уплотненной внутренней поверхности изделия непосредственно в процессе формообразования. Это связано с тем, что плотность, шероховатость получаемой внутренней поверхности зависят от нормального удельного давления, возникающего под роликом, которое, в свою очередь, определяется нормальной компонентой напряжения и деформации. При РВ по закону "Синуса" формообразование осуществляется в основном за счет сдвиговой компоненты деформации, поэтому нормальное удельное давление, необходимое для получения высококачественной плотной и гладкой поверхности, не обеспечивается в силу самой кинематики процесса.

Например, для стали модуль сдвига G при сдвиговой деформации меньше модуля упругости Е примерно в 2,6 раза, а значит и давление, возникающее при преобладании сдвиговой деформации будет ниже, чем в случае нормальной компоненты деформации.

Указанный недостаток приводит к необходимости выполнения после формообразования методом РВ дополнительной отделочной операции выглаживания, которая сопряжена со снижением точности изделия, достигнутой при формообразовании, вследствие возможного расширения и вспучивания металла, что снижает производительность изготовления изделия.

Известен способ ротационной вытяжки конусов, при котором ролики располагают в одной плоскости и с одинаковым радиальным смещением (зазором) относительно оправки, а оси их разворачивают и располагают перпендикулярно оси раскатной оправки.

Этот способ практически исключает проскальзывание роликов и связанные с ним поверхностные дефекты, однако и в этом случае ротационную вытяжку ведут по закону "синуса" с преобладанием сдвиговой компоненты деформации не обеспечивающей достижения значительного нормального давления под роликом, в результате внутренняя поверхность не наследует чистоту поверхности раскатной оправки, поэтому и здесь требуется проведение заключительной отделочной операции выглаживания, в результате чего возможно снижение достигнутой при ротационной вытяжке точности изделия, снижение производительности изготовления в два раза.

Наиболее близким по своей технической сущности и достигаемому результату является описанный в устройстве для давильных работ способ, в котором ротационную вытяжку выполняют двумя роликами - первым роликом выполняют формообразование детали, второй ролик, называемый поддерживающе - калибрующим, устанавливают позади давильного ролика так, чтобы он своей фронтальной торцевой поверхностью соприкасался с фланцем обрабатываемой заготовки и препятствовал его гофрообразования, а рабочей стороной поднимался к поверхности уже обработанной детали, препятствуя его пружинение (3).

Недостатком известного способа является то, что к моменту соприкосновения поддерживающе - калибрующего ролика с деталью, давильный ролик уже произвел формование и поэтому влияние на условия деформирования при формообразовании калибрующий ролик оказать не может. Одного поджатия ролика к детали на перераспределение напряжений во фланце заготовки для обеспечения его устойчивости недостаточно, поэтому необходимо механически поддержать фланец заготовки для исключения потери устойчивости и гофрообразования.

Предотвращение гофрообразования поддерживающе - калибрующим роликом путем его механического контакта с фланцем заготовки возможно только в случае, если теряя устойчивость, он заваливается в сторону задней бабки станка, т. е. на поддерживающе - калибрующий ролик, в случае отклонения фланца в другую сторону, дальнейшая потеря устойчивости и гофрообразования не сдерживается ничем.

Контакт фронтальной торцевой поверхности вращающегося поддерживающе - калибрующего ролика с вращающимся фланцем заготовки происходит с неизбежным взаимным проскальзыванием из-за разности величин и направлений их линейных скоростей вращения, что приводит к задиранию поверхности фланца заготовки, ее поверхностным надрывам, ударам. Предотвратить это практически не удается, даже если осуществлять формообразование давильным роликом строго по закону "синуса", т. е. так, чтобы фланец оставался все время прямым.

Таким образом, известный способ заключается в ротационной вытяжке одним роликом по закону "синуса" с преобладанием сдвиговой компоненты и поэтому не обеспечивает получение плотной высококачественной внутренней поверхности.

Для получения качественных деталей необходима доводочная операция выглаживания, что снижает точность и производительность изготовления.

Изобретение направлено на решение задачи повышения качества внутренней поверхности, точности и производительности изготовления. Технический результат заключается в том, что ротационную вытяжку конуса осуществляют давильно - раскатными роликами, настраиваемым с осевым и радиальным смещением между собой, исходя из условия обеспечения устойчивости фланца, причем ротационную вытяжку ведут одновременно передними роликами в режиме обжатия меньше заданного, задними - в режиме обжатия больше заданного.

За счет такого дробления деформации в процессе ротационной вытяжки конуса во фланце заготовки происходит наложение полей напряжения разного знака от действия внеконтактных деформаций передних и задних роликов, что обеспечивает устойчивость фланца в период всего процесса. Работа задних роликов в режиме переутомления обеспечивает повышение нормального удельного давления в зоне деформации и формирование высококачественной внутренней поверхности непосредственно в формообразующей операции.

Выполнение способа показано на фиг. 1, 2.

На фиг. представлена оправка с изделием в момент осуществления способа ротационной вытяжки.

Перед ротационной вытяжкой давильно - раскатные ролики 1 и 2 устанавливают в рабочее положение, например, таким образом, чтобы ось ролика 1 была направлена перпендикулярно оси оправки 3, а ось ролика 2 - параллельно образующей оправки 3 (или оба ролика параллельно образующей оправки 2), при этом ролик 1 опережает ролик 2 в направлении осевой подачи на величину осевого смещения А, определяемую опытным путем, исходя из устойчивости фланца изделия 4 (учитывается толщина детали, угол конусности, диаметр, прочность материала). Из опыта установлено, что осевое смещение А может быть от 0,3 до 3,0 толщин заготовки в зависимости от степени деформации. Затем настраивают рабочие зазоры между роликами 1,2 и оправкой 3. Величина зазоров 31 и 32 также подбирается опытным путем исходя из критерия устойчивости фланца заготовки, причем зазор 31 больше, чем теоретический зазор, определяемый законом "синуса" из соотношения То х sin , где То толщина заготовки, - угол между образующей конуса и его осью, а зазор 32 между роликом 2 и оправкой 3 - меньше.

Заготовку 4 устанавливают на оправку 3, поджимают пинолью задней бабки станка и производят ротационную вытяжку. В процессе ротационной вытяжки ролики 1 и 2 выполняют операцию формовки конуса. Вследствие осевого смещения А и радиального ( = 31 - 32) роликов 1, 2 производят РВ конуса роликом 1 в режиме недоутонения, а роликом 2 в режиме переутонения. За счет работы ролика 1 в режиме недоутонения не происходит плотного прилегания заготовки к оправке 3 за счет чего устраняется обратное течение металла при его деформировании роликом 2 в режиме переутонения, что обеспечивает повышение точности и позволяет производить РВ заготовок большой конусности (более 70 о ), а ролик 2, работая в режиме переутонения, обеспечивает повышение нормального удельного давления на материал, повышая тем самым качество внутренней поверхности детали, соответствующее 9-10 классам шероховатости.

П р и м е р (конкретного выполнения). Ротационной вытяжкой изготовлено коническое изделие с углом полураствора 38 о 30 из листовой нержавеющей стали 12 18Н ОТ, с исходной толщиной 3 мм. Получено конусное изделие толщиной стенки 1,7 0,1 при диаметре 1200, неприлегание шаблона по внутренней поверхности не более 0,5 мм, диаметральные размеры по Н 11, шероховатость внутренней поверхности соответствует 9-10 классу. Данные показатели достигнуты осевым и радиальным смещением роликов 1 и 2, которое для каждой детали подбирается опытным путем, исходя из условия обеспечения устойчивости фланца заготовки.

В данном примере осевое смещение роликов А равно 6 мм, а радиальное смещение = 0,6-0,7 мм. Полученные параметры полностью удовлетворяют повышенным требованиям, предъявляемым к качеству внутренней поверхности и точности изделий, предназначенных для применения в пищевой промышленности. (56) Авторское свидетельство СССР N 428823, кл. В 21 D 22/16, 1972.

СПОСОБ РОТАЦИОННОЙ ВЫТЯЖКИ КОНИЧЕСКИХ ИЗДЕЛИЙ, включающий ротационную вытяжку заготовки на оправке давильно-раскатными роликами, установленными со смещением относительно вертикальной плоскости, отличающийся тем, что в процессе ротационной вытяжки передние давильно-раскатные ролики деформируют заготовку с обжатием меньше заданного, а задние - деформируют заготовку с обжатием больше заданного.

Ротационная вытяжка металла

Ротационная вытяжка — широко распространенный способ обработки металлов, он применяется для изготовления тонкостенных полых деталей в форме тел вращения.

Ротационная вытяжка металла

Осуществляется путем приложения давления к вращающейся листовой или полой заготовке, приобретающей в результате форму оправки.

Вытяжка металла и ее виды

Основные виды ротационной вытяжки металла:

Поступенчатое формование

Листовая заготовка в форме круга закрепляется между оправкой и суппортом. Оправка должна совпадать с внутренней конфигурацией изделия. Привод начинает вращать болванку, а управляемое формовочное давление осуществляется специальным пассивным роликом, приводимым в движение вращением заготовки. Давление осуществляется как в продольной, так и радиальной плоскостях. Ролик прижимает металл к оправке и двигается по сложной кривой то к краю болванки, то назад.

Прижим осуществляется за несколько проходов, ступенчато. В конце обработки проводится серия сглаживающих движений ролика с пониженным прижимом для получения высококачественной поверхности.

Проецирование — формование за один проход

Вытяжка осуществляется за один проход. Ролик перемещается параллельно оправке, в зависимости от угла его установки осуществляется большее или меньшее утонение стенки болванки, материал ее смещается под воздействием ролика в осевом направлении.

Проецирование — формование за один проход

Способ отличается экономичностью и точностью соблюдения размеров, а также высоким классом получаемой поверхности..

Закатка с оправкой или без нее

В этом случае осуществляется уменьшение внешнего диаметра заготовки с одновременным утолщением ее стенки за счет перераспределения материала. Закатка осуществляется по направлению к центру, в несколько проходов.

Закатка с оправкой или без нее

Как вариант применяется формование детали отдельными сегментами оправки посредством ролика со смещенным центром. Резка, дополнительное профилирование или отбортовку проводят в качестве завершающих операций.

Комбинированный

Для деталей сложной конфигурации поступенчатое формование, закатки, профилирования и резки применяются совместно в различных сочетаниях.

Процесс ротационной вытяжки металла

В качестве заготовки, как правило, используются листовая пластина в форме круга. Кроме того, для некоторых деталей используют и другие плоские фигуры — овал или эллипс, а также сложные криволинейные замкнутые контуры. Применяют и заготовки — отрезки труб, чаще всего круглых.

Подготовительные операции для уникальных деталей и небольших серий выполняются на кругорезах. В случае больших серий раскрой эффективнее выполнять на станках гидравлической резки, ввиду того, что лазерный или плазменный раскрой связан с воздействием высокой температуры в зоне разреза. Это может ухудшить пластичность материала.

Процесс ротационной вытяжки металла

Технология ротационной вытяжки используется в производстве трубообразных изделий с изменяющимся диметром и толщиной стенок, Кроме того, снаружи возможно сформировать ребра жесткости. Ротационную вытяжку металла используют и в сложных технологических процессах совместно с штамповкой, сваркой, клепкой и слесарными операциями.

Способы формоизменения ротационной вытяжкой металла

Многообразие приемов ротационной вытяжки металла сводится к одному из двух видов:

- Прямой. Перемещение металла происходит по ходу формующего ролика.

- Обратный. Перемещение металла происходит против хода формующего ролика.

Прямой способ

Наружный контур пуансона соответствует внутреннему контуру будущего изделия (с учетом необходимых припусков). Из-за этого оправка делается длиннее изделия. Устройство пуансона усложняется, вес, себестоимость и трудоемкость отладки технологического процесса возрастает.

Прямой способ ротационной вытяжки металла

Этот метод применим для формовки деталей в виде конуса и цилиндра с большим соотношением длины к диаметру и диаметра — к толщине стенок.

Обратный

В этом случае оправка должна совпадать по размерам и форме с внутренней поверхностью заготовки, что дает возможность выполнить оправку намного короче, чем будущее изделие.

Толстостенная ротационная вытяжка

Метод используют в производстве изделий с малым отношением длины к диаметру и относительно толстыми стенками.

Операции ротационной вытяжки металла делятся также на формовку:

- С утонением — сохраняется наружный размер, толщина стенок снижается.

- Без утонения — толщина стенок при обработке сохраняется, наружный диаметр меняется.

- С раскатом — сохраняется наружный диаметр, толщина стенок увеличивается.

Основные виды ротационной вытяжки металла

Заготовку закрепляют между оправкой, зафиксированной на приводе, и прижимом суппорта.

Станки для ротационной вытяжки металла

Для реализации технологии применяют следующие виды станков:

- Давильно-раскатные станки для ротационной вытяжки металла.

- Станки ротационной ковки.

- Кругорезы.

На ручных токарно-давильных станках формовка производится мышечной силой рабочего. Используются для выпуска уникальных изделий или особо малых серий. Для средних и больших серий применяют давильно-обкатные (раскатные) станки с числовым программным управлением. Гидравлика или электроприводы, управляемые контроллером согласно программе, загруженной в центральный блок ЧПУ, позволяют с большой точностью контролировать силу и направление прижима, равно как и направление движения ролика, включая самые сложные криволинейные траектории. Такие станки обеспечивают абсолютную идентичность изделий в серии, что особо важно для деталей реактивных двигателей и другой высокотехнологичной продукции

Схема ковки на станках ротационного типа

Станки ротационной ковки позволяют формовать изделия конической формы из труб путем обжимки трубы специальным инструментом — ковочным штампом. Особенность и главное преимущество заключается в уникальной возможности производства изделий, у которых:

- длина во много раз превышает диаметр.

- по длине возможно неоднократное изменение диаметра и угла раскрыва конуса.

- требуется накатка ребер жесткости.

Кругорезы предназначены для раскроя листового проката на плоские заготовки в форме круга или эллипса. Также применяются как с ручным приводом, так и электрогидравлические.

Область применения ротационной вытяжки металла

Метод применяется для производства:

- деталей реактивных двигателей в системах вооружения;

- днищ и крышек резервуаров;

- различных экранов в радиотехнике, включая радарные экраны;

- тонкостенные сосуды сложной формы: бидоны, чайники, баллоны, котелки;

- детали корпусов строительных миксеров;

- детали вентиляторов и вытяжных зонтиков.

Изделия изготовленные путем ротационной вытяжки

Метод применяется также в производстве предметов современного искусства и в ателье по кастомизации уникальных мотоциклов и автомобилей.

Читайте также: