Быстрорежущая сталь и твердый сплав

Обновлено: 19.05.2024

Для изготовления режущих инструментов применяют различные материалы:

- Сталь инструментальная углеродистая

- Сталь легированная

- Сталь быстрорежущая

- Твердые сплавы

- Минералокерамические материалы

- Алмазы

Сталь быстрорежущая

Быстрорежущими называют стали, содержащие от 8,5 до 19% вольфрама и от 3,8 до 4,4% хрома, а также кобальт и ванадий.

После термической обработки, включающей закалку и многократный (двух- или трехкратный) отпуск при температуре 550..600° С, инструмент из быстрорежущих сталей может иметь твердость HRC 63—65, и характеризуется повышенным сопротивлением износу и теплостойкостью до 600° С.

В настоящее время выпускаются следующие марки быстрорежущей стали:

- Р9, Р18, Р9Ф5, Р18Ф2 — стали нормальной производительности;

- Р9К5, Р14Ф4, Р9К10, Р18К5Ф2 и Р10К5Ф5 — стали повышенной производительности.

Обозначение быстрорежущих сталей:

- Буква Р обозначает, что сталь относится к группе быстрорежущих;

- Цифра, стоящая после буквы Р, показывает среднее содержание вольфрама в процентах;

- Цифра после буквы К — среднее содержание кобальта;

- Цифра после буквы Ф — среднее содержание ванадия.

Резцы из быстрорежущей стали рекомендуется применять там для инструмента, где нет быстроходных и мощных станков и, следовательно, не могут быть эффективно использованы резцы с пластинками из твердого сплава, либо при работе с ударами, когда твердосплавные резцы недостаточно прочны.

Быстрорежущую сталь марки Р18 применяют для изготовления особенно ответственного режущего инструмента и фасонных резцов.

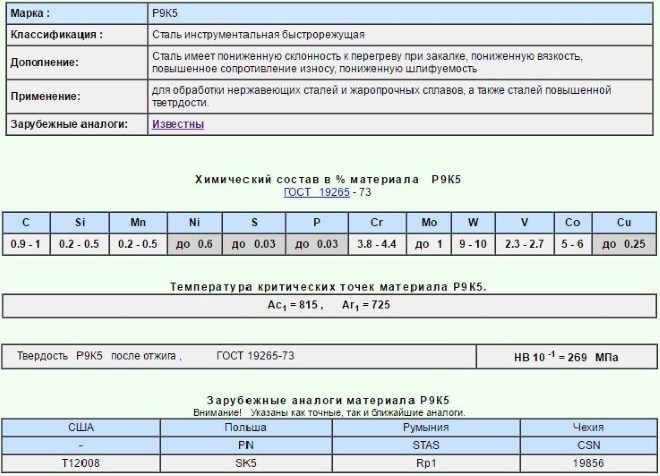

Быстрорежущие стали марок Р9К5, Р9К10, Р18К5Ф2 и Р10К5Ф5 — стали повышенной производительности — имеют более высокую твердость, красностойкость и повышенную износостойкость по сравнению с быстрорежущей сталью Р18, рекомендуется применять при обработке труднообрабатываемых легированных сталей, высокопрочных нержавеющих и жаропрочных сталей и сплавов.

При обработке чугуна быстрорежущую сталь применять не рекомендуется.

Твердые сплавы

Твердые сплавы — наиболее производительные из всех существующих инструментальных материалов.

Твердые сплавы, изготовляемые в СССР, делятся на три группы:

- вольфрамовая (однокарбидные);

- титано-вольфрамовая (двухкарбидные);

- титано-тантало-вольфрамовая (трехкарбидные).

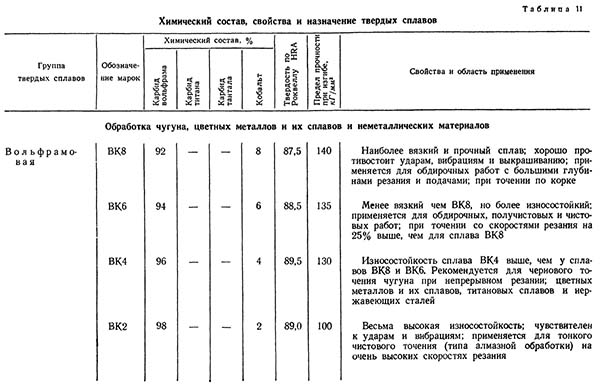

Однокарбидные твердые сплавы условно обозначаются буквами ВК и цифрой, указывающей процент содержания кобальта. Например, в сплаве ВК8 содержится 92% карбида вольфрама и 8% кобальта. К этой же группе относятся марки ВК2, ВК3М, ВК4 и ВК8.

Двухкарбидные твердые сплавы обозначаются буквами ТК и цифрами, стоящими после каждой из этих букв, которые указывают соответственно процент содержания карбида титана и кобальта. Например, твердый сплав Т15К6 содержит 15% карбида титана, 6% — кобальта, остальные 79% составляет карбид вольфрама.

К группе двухкарбидных твердых сплавов относятся марки Т5К10, Т14К8, Т15К6, Т30К4 и Т5К12В.

Трехкарбидные твердые сплавы условно обозначаются буквами ТТК и цифрами, стоящими после букв ТТ и К, которые указывают соответственно процент содержания карбида титана, карбида тантала и кобальта. Например, твердый сплав ТТ7К12 содержит 7% карбида титана и карбида тантала (из них 4% TaC и 3% TiC), 12% кобальта, остальные 81% составляет карбид вольфрама.

Твердые сплавы изготовляют в виде пластинок, которые припаивают или механически прикрепляют к стержню резца.

Основное преимущество твердых сплавов заключается в их исключительно высокой твердости (HRA 87—91), хорошей сопротивляемости истиранию сходящей стружкой и высокой температурной стойкости (800—900° С). Благодаря этим ценным свойствам, резцы с пластинками из твердого сплава пригодны для обработки самых твердых металлов и неметаллических материалов (стекла, фарфора, пластмасс) со скоростями резания, превышающими в 3—4 раза и более скорости, допускаемые быстрорежущими резцами. Недостатком твердых сплавов является их хрупкость.

В табл. 11 приведены свойства и назначение основных марок твердых сплавов.

Cвойства и назначение основных марок твердых сплавов

Минералокерамические сплавы

Минералокерамические сплавы имеют высокую температурную стойкость (до 1100..1200° С) и исключительно высокую износостойкость. Это позволяет обрабатывать металлы, особенно чугун, резцами с минералокерамическими пластинами на более высоких скоростях резания по сравнению с твердосплавными резцами. Основным недостатком минералокерамических пластинок является их повышенная хрупкость. Поэтому при применении резцов с минералокерамическими пластинками следует избегать ударов, вибраций и других неблагоприятных условий работы, которые могут привести к разрушению пластинок.

Испытания резцов, оснащенных минералокерамическими пластинками, показали, что при получистовом и чистовом точении деталей из стали, чугуна и цветных металлов в условиях безударной работы они могут успешно заменить по производительности резцы с твердосплавными пластинками. Эти же испытания показали, что минералокерамические пластинки в целях меньшего их выкрашивания и поломок лучше крепить механическим путем, чем припаивать или приклеивать к стержням.

Краткий исторический обзор получения материалов для изготовления режущих инструментов

Основоположниками учения о резании металлов считают выдающихся русских ученых И. А. Тиме (1838—1920), К. А. Зворыкина (1861 — 1928), Я. Г. Усачева (1873—1941).

Работы этих ученых получили мировое признание и до сих пор не утратили своей ценности.

В 1868 г. профессор Петербургского горного института И. А. Тиме подробно исследовал процесс резания различных металлов. Он впервые объяснил, как происходит процесс образования стружки, и дал классификацию стружек, получающихся при резании металлов в различных условиях. И. А. Тиме определил пути дальнейшего развития учения о резании металлов. Он также первый в мире теоретически вывел формулы для определения силы резания и объяснил явление усадки стружки.

Крупный вклад в области резания металлов сделал профессор К. А. Зворыкин. В 1893 г. им впервые был создан прибор для определения силы резания. Он первый дал схему сил, действующих на резец, и теоретически вывел наиболее точную для своего времени формулу для определения силы резания.

Мировую известность получили также работы старшего мастера Петербургского политехнического института Я. Г. Усачева. Применив микроскоп, он впервые в 1912 г. произвел глубокое исследование процесса образования стружки и наметил новое направление в науке о резании металлов — изучение физических явлений процесса резания. Я. Г. Усачев установил явление наклепа, объяснил процесс образования нароста, разработал метод определения температуры резца и др.

Достойными продолжателями русских ученых дореволюционного периода являются наши ученые, создавшие советскую школу резания металлов, отличительной особенностью которой является тесное содружество науки с производством, ученых с новаторами производства. Работами советских ученых совместно с рабочими-новаторами было создано впервые в мировой науке высокопроизводительное резание металлов (резание с большими скоростями и подачами). Это явилось важным резервом дальнейшего повышения производительности труда в машиностроении.

Особенно значительный вклад в учение о резании металлов был сделан советскими учеными А. В. Панкиным, В. А. Кривоуховым, Н. И. Резниковым, И. М. Беспрозванным, М. Н. Лариным, Г. И. Грановским, П. П. Грудовым.

Быстрорежущие стали твердые сплавы и их применение

Теплостойкие стали высокой твердости, называемые быстрорежущими или быстрорезами, – группа высоколегированных инструментальных сталей, которые благодаря составу и специальным режимам термообработки на вторичную твердость имеют очень высокое иносо- и красностойкость(до 550 – 600°С). Они сочетают теплостойкость (600-700˚С) с высокой твердостью (HRC 63-70) и повышенным сопротивлением пластической деформации. В результате применениябыстрорежущих сталей стало возможным увеличить скорость резания в 2-4 раза (а более новых сталей с интерметаллидным упрочнением даже в 5-6 раз) и повысить стойкость инструментов в 10-40 и более раз по сравнению с получаемыми для инструментов из нетеплостойких сталей. Эти преимущества проявляются при резании: с повышенной скоростью, т.е. в условиях нагрева режущей кромки, или при меньшей скорости, но с высоким давлением. Для понимания особенностей свойств и области использования их важно, что снижение их твердости на HRC 2-4 по сравнению с получаемой максимальной может сопровождаться ухудшением вязкости, прочности и износостойкости. Быстрорежущая сталь необходима в использовании в состоянии высокой твердости и при работе без больших динамических нагрузок.

Теплостойкость быстрореза создается специальным легированием и закалкой с очень высоких температур: 1200-1300˚С. Основные легирующие элементы – вольфрам или вольфрам вместе с молибденом. Многочисленные быстрорежущие стали целесообразно различать по главному свойству: умеренной, повышенной и высокой теплостойкости. Стали умеренной и повышенной теплостойкости имеют относительно высокое содержание углерода (≥0,6-0,7%) и одинаковую природу упрочнения; вторичная твердость создается выделением карбидов при отпуске.

Стали повышенной теплостойкости имеют высокое содержание или углерода (азота) или же их легируют дополнительно кобальтом. Они сохраняют твердость HRC 60 после нагрева 630-650˚С. Стойкость инструментов при правильном использовании этих сталей в 1,5-4 раза выше, чем у сталей умеренной теплостойкости.

Стали высокой теплостойкости сохраняют твердость HRC 60 после нагрева 700-730˚С. Природа их упрочнения принципиально другая – за счет выделения интерметаллидов. Эти стали при правильном назначении, например для резания многих труднообрабатываемых материалов, обеспечивают повышение стойкости в 10-15 и более раз.

Маркировка быстрорежущих сталей:

Число после буквы «Р» указывает на среднее содержание вольфрама (в процентах от общей массы, буква В пропускается). Затем после букв М, Ф и К указывают процент молибдена, ванадия и кобальта.

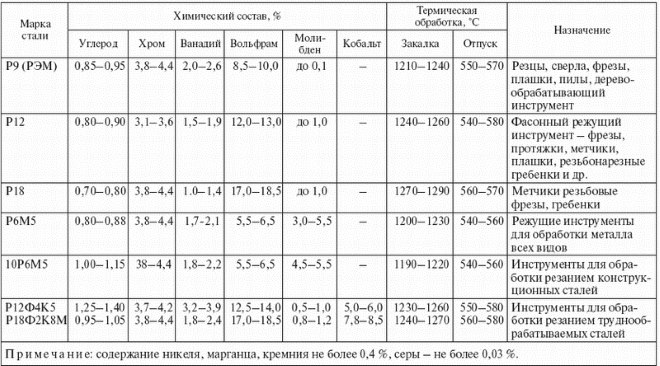

1.Химический состав быстрорежующих сталей (ГОСТ 19265-73)

Из группы высоколегированных сталей для изготовления режущих инструментов используются быстрорежущие стали с высоким содержанием вольфрама, молибдена, кобальта, ванадия.

Современные быстрорежущие стали можно разделить на три группы.

К сталям нормальной теплостойкости относятся вольфрамовые Р18, Р12, Р9 и вольфрамомолибденовые Р6М5, Р6М3, Р8М3. Эти стали имеют твердость в закаленном состоянии 63. 66 HRC, предел прочности при изгибе 2900. 3400 МПа, ударную вязкость 2,7. 4,8 Дж/м2 и теплостойкость 600. 650 °С. Указанные марки сталей получили наиболее широкое распространение при изготовлении режущих инструментов.

Они используются при обработке конструкционных сталей, чугунов, цветных металлов, пластмасс. Иногда применяются быстрорежущие стали, дополнительно легированные азотом (Р6АМ5, Р18А и др.). Легирование азотом повышает режущие свойства инструмента на 20. 30 %, твердость – на 1- 2 единицы HRC.

Стали повышенной теплостойкости характеризуются повышенным содержанием углерода — 10Р8МЗ, 10Р6М5; ванадия — Р12ФЗ, Р2МЗФ8, Р9Ф5; кобальта — Р18Ф2К5, Р6М5К5, Р9К5, Р9К10, Р9М4К8Ф и др.

Твердость сталей в закаленном состоянии достигает 66. 70 HRC, они имеют более высокую теплостойкость (до 620. 670 °С).

Это дает возможность использовать их для обработки жаропрочных и нержавеющих сталей и сплавов, а также конструкционных сталей повышенной прочности и закаленных. Период стойкости инструментов из таких сталей в 3—5 раз выше, чем из сталей Р18, Р6М5.

Стали высокой теплостойкости характеризуются пониженным содержанием углерода, но весьма большим количеством легирующих элементов — В11М7К.23, В14М7К25, ЗВ20К20Х4Ф. Они имеют твердость 69. 70 HRC, и теплостойкость 700. 720 °С.

Наиболее рациональная область их использования — резание труднообрабатываемых материалов и титановых сплавов. В последнем случае период стойкости инструментов в 30 – 80 раз выше, чем из стали Р18, и в 8 – 15 раз выше, чем из твердого сплава ВК8. При резании конструкционных сталей и чугунов период стойкости возрастает менее значительно (в 3 – 8 раз).

ОСНОВНОЙ НЕДОСТАТОК всех быстрорежущих сталей – высокая стоимость легирующих компонентов. Поэтому, в последнее время, быстрорежущие стали применяются очень ограниченно.

Молибден является химическим аналогм вольфрама, действующим более эффективно. Замена вольфрама на молибден несколько снижает теплостойкость стали, но значительно увеличивает прочность на изгиб (sи). Сохранение теплостойкости возможно при условии замены вольфрама на молибден в соотношении 1:1,5.

С увеличением содержания молибдена в стали до 3 % и более резко увеличивается её теплопроводность. За счёт этого, тепло из зоны резания отводится хорошо и температура лезвий инструмента не увеличивается. Следовательно, повышается теплостойкость стали.

Высокая прочность на изгиб (sи) и способность хорошо отводить тепло из зоны резания обусловили широкое применение сталей Р6М5 для изготовления осевого инструмента (свёрла, зенкеры, развёртки).

Благодаря сверхвысокой скорости охлаждения стали при распылении ее расплава в среде инертных газов и специальной технологии спекания гранул порошковая быстрорежущая сталь обладает рядом положительных свойств: однородной мелкозернистой структурой с равномерным распределением карбидов по сечению, повышенными прочностью и ударной вязкостью, хорошей шлифуе- мостью и малой деформируемостью после термообработки. В настоящее время поставляют прутки диаметром 30. 150 мм марок Р6М5ФЗМП, Р6М5К5МГТ, Р9М4К8МП и др.

На основе порошковой металлургии были созданы карбидо- стали марок Р6М5К5 + 20 % Т1С и РЗМЗФЗ + 20 % Т1С с твердостью после термообработки НЯС 67. 71.

Используя фазовое превращение и дисперсное твердение, можно в карбидных сталях получить различную твердость в зависимости от применяемой термической обработки.

Металлокерамические твердые сплавы, обладая высокой твердостью, износостойкостью, теплостойкостью, достигающей 900. 1000 °С, позволяют производить высокопроизводительную обработку различных материалов.

Для их получения используют порошки твердых и тугоплавких карбидов вольфрама, титана, тантала, смешанных в различных пропорциях с порошком кобальта, который служит связкой. Из полученной смеси прессуют пластинки, спекают при

1500. 1900 °С, затем припаивают к корпусам инструментов либо закрепляют на них механическим способом.

Твердые сплавы подразделяются на три группы: вольфрамовые (ВК) — ВК8, ВК10, ВК20 и др.; титановольфрамовые (ТК) — Т5К10, Т30К4 и др.; титанотанталовольфрамовые (ТТК) — ТТ7К12, ТТ7К15 и др. Цифра после буквы К обозначает процентное содержание кобальта, после буквы Т — титана или титана и тантала в сумме, остальное — карбид вольфрама. С увеличением содержания кобальта в сплаве прочность и вязкость его повышаются, а твердость и износостойкость снижаются.

Твердые сплавы по сравнению с инструментальными сталями имеют пониженную теплопроводность. Они очень чувствительны к перепаду температур.

Твердые сплавы имеют более высокую, чем у быстрорежущих сталей, твердость, но значительно меньшую прочность. Теплостойкость выше, чем у быстрорежущих сталей. Высокая теплостойкость твердых сплавов позволяет значительно увеличить скорость резания. Однако низкая прочность и вязкость ограничивают применение твердых сплавов при переменных нагрузках и ударах.

Вольфрамовые твердые сплавы имеют твердость до Н11С 91, предел прочности при изгибе до 1700 МПа, теплостойкость

800.. .850 °С . В сплавах ВКЗ-М, ВК4-В, ВК6-ОМ буква О указывает на особо мелкозернистую структуру, буква М — на мелкозернистую структуру карбидов, а буква В на крупнозернистую структуру карбидов. Мелкозернистая структура сплава повышает его износостойкость, но уменьшает прочность, крупнозернистая — наоборот.

Титановольфрамовые твердые сплавы имеют теплостойкость

850.. .900 °С, предел прочности при изгибе 1000. 1700 МПа, твердость НЯА 87. 92. Эти сплавы используют для обработки углеродистых и легированных сталей.

Титанотанталововольфрамовые твердые сплавы имеют теплостойкость 750 °С, предел прочности при изгибе 1350. 1700 МПа, твердость НЯА 87. 90.

Твердые сплавы содержат значительно больше дефицитного вольфрама по сравнению с быстрорежущими сталями. Разработано большое количество марок безвольфрамовых твердых сплавов (БВТС) на основе сложного карбида титана и ниобия, карбида титана и карбонитрида титана. Но БВТС не является универсальным материалом для всех сталей и сплавов. В нашей стране разработан ряд БВТС: КНТ-20, КНТ-30, ТМ-1, КТС-2, КНТ-16, ТН-20 и др. Но эти сплавы обладают рядом отрицательных свойств. Низкая сопротивляемость БВТС пластической деформации ограничивает область применения при черновых и получистовых операциях. При чистовой механообработке они могут конкурировать со сплавами ТК и ВК.

В табл. 5.15 приведено примерное назначение некоторых твердых сплавов.

Примерное назначение твердых сплавов

Чистовое точение с малым сечением среза, окончательное нарезание резьбы, развертывание отверстий при обработке серого чугуна и цветных металлов

Чистовая и получистовая обработка твердых, легированных и отбеленных чугунов, закаленных сталей и некоторых марок нержавеющих, высокопрочных и жаропрочных сталей и сплавов на основе вольфрама и молибдена

Обработка углеродистых и легированных сталей при тонких сечениях среза на малых скоростях

Сверление, зенкерование, развертывание, фрезерование и зубофрезерование стали. Обработка коррозионно-стойких и жаропрочных сталей и сплавов, в том числе сплавов титана

Тонкое точение с малым сечением среза, нарезание резьбы и развертывание отверстий незакаленных и закаленных углеродистых сталей

Черновое точение при неравномерном сечении среза и непрерывном резании, получистовое и чистое точение при прерывистом резании, черновое фрезерование сплошных поверхностей, рассверливание отверстий и черновое зенкерование сталей

Все виды строгания углеродистых и легированных сталей. Обработка легированного чугуна, аустенитных сталей, ковкого чугуна, автоматной стали

Обработка труднообрабатываемых материалов, нержавеющих сталей аустенитного класса

Быстрорежущие инструментальные стали: марки, характеристики, маркировка

Такой материал, как быстрорежущие стали, отличается уникальными свойствами, что дает возможность использовать его для изготовления инструментов, обладающих повышенной прочностью. Характеристики сталей, относящихся к категории быстрорежущих, позволяют производить из них инструменты самого различного назначения.

Фрезы, метчики, развертки – типичные изделия, производимые из высококачественной быстрорежущей стали

Характеристики быстрорежущих сталей

К категории быстрорежущие стали относят сплавы, химический состав которых дополнен рядом легирующих добавок. Благодаря таким добавкам сталям придаются свойства, позволяющие использовать их для изготовления режущего инструмента, способного эффективно работать на высоких скоростях. Быстрорежущие инструментальные стали от обычных углеродистых сплавов как раз и отличает то, что инструмент, который из них изготовлен, может с успехом применяться для обработки твердых материалов на повышенных скоростях.

Фрезеровка детали на профессиональном гравировальном станке

К наиболее примечательным характеристикам, которыми отличаются быстрорежущие стали различных марок, нужно отнести следующие.

- Твердость, сохраняемая в горячем состоянии (горячая твердость). Как известно, любой инструмент, используемый для выполнения обработки резанием, в процессе такой обработки интенсивно нагревается. В результате нагрева обычные инструментальные стали подвергаются отпуску, что в итоге приводит к снижению твердости инструмента. Такого не происходит, если для изготовления была использована быстрорежущая сталь, которая способна сохранять свою твердость даже при нагреве инструмента до 6000. Что характерно, стали быстрорежущих марок, которые часто называют быстрорезы, обладают даже меньшей твердостью по сравнению с обычными углеродистыми, если температура резания находится в нормальных пределах: до 2000.

- Повышенная красностойкость. Данный параметр любого металла характеризует период времени, в течение которого инструмент, изготовленный из него, способен выдерживать высокую температуру, не теряя своих первоначальных характеристик. Быстрорежущие стали в качестве материала для изготовления режущего инструмента не имеют себе равных по данному параметру.

- Сопротивление разрушению. Режущий инструмент, кроме способности переносить воздействие повышенных температур, должен отличаться и улучшенными механическими характеристиками, что в полной мере демонстрируют стали быстрорежущих марок. Инструмент, изготовленный из таких сталей, обладающий высокой прочностью, может успешно работать на большой глубине резания (сверла) и на высоких скоростях подач (резцы, сверла и др.).

Характеристики и назначение быстрорежущих сталей

Расшифровка обозначения марок сталей

Изначально быстрорежущая сталь как материал для изготовления режущих инструментов была изобретена британскими специалистами. С учетом того, что инструмент из такой стали может использоваться для высокоскоростной обработки металлов, этот материал назвали «rapidsteel» (слово «рапид» здесь как раз и означает высокую скорость). Такое свойство данных сталей и придуманное им в свое время английское название послужили причиной того, что обозначения всех марок данного материала начинаются с буквы «Р».

Правила маркировки сталей, относящихся к категории быстрорежущих, строго регламентированы соответствующим ГОСТ, что значительно упрощает процесс их расшифровки.

Первая цифра, стоящая после буквы Р в обозначении стали, указывает на процентное содержание в ней такого элемента как вольфрам, который во многом и определяет основные свойства данного материала. Кроме вольфрама быстрорежущая сталь содержит в своем составе ванадий, молибден и кобальт, которые в маркировке обозначаются, соответственно буквами Ф, М и К. После каждой из такой буквы в маркировке стоит цифра, указывающая на процентное содержание соответствующего элемента в химическом составе стали.

Пример расшифровки марки быстрорежущей стали

В зависимости от содержания в составе стали тех или иных элементов, а также от их количества, все подобные сплавы делятся на три основных категории. Определить, к какой из категорий относится сталь, достаточно легко, расшифровав ее маркировку.

Итак, стали быстрорежущих марок принято разделять на следующие категории:

- сплавы, в которых кобальта содержится до 10%, а вольфрама до 22%; к таким сталям относятся сплавы марок Р6М5Ф2К8, Р10М4Ф3К10 и др.;

- стали с содержанием не более 5% кобальта и до 18% вольфрама; такими сталями являются сплавы марок Р9К5, Р18Ф2К5, Р10Ф5К5 и др.;

- сплавы, в которых как кобальта, так и вольфрама содержится не более 16%; к таким сплавам относится сталь Р9, Р18, Р12, Р6М5 и др.

Определение разновидности стали по искре

Как уже говорилось выше, характеристики сталей, относящихся к категории быстрорежущих, преимущественно определяются содержанием в них такого элемента как вольфрам. Следует иметь в виду, что если в быстрорежущем сплаве содержится слишком большое количество вольфрама, кобальта и ванадия, то по причине формирования карбидной неоднородности такой стали режущая кромка инструмента, который из нее изготовлен, может выкрашиваться под воздействием механических нагрузок. Таких недостатков лишены инструменты, изготовленные из сталей, содержащих в своем составе молибден. Режущая кромка подобных инструментов не только не выкрашивается, но и отличается тем, что имеет одинаковые показатели твердости по всей своей длине.

Маркой стали для изготовления инструментов, к которым предъявляются повышенные требования по их технологическим характеристикам, является Р18. Обладая мелкозернистой внутренней структурой, такая сталь демонстрирует отличную износостойкость. Преимуществом использования стали данной марки является еще и то, что при выполнении закалки изделий из нее они не перегреваются, чего не скажешь о быстрорежущих сплавах других марок. По причине достаточно высокой стоимости инструментов, изготовленных из стали этой марки, ее часто заменяют на более дешевый сплав Р9.

Технические характеристики стали марки Р18

Достаточно невысокая стоимость стали марки Р9, как и ее разновидности — Р9К5, которая по своим характеристикам во многом схожа с быстрорежущим сплавом Р18, объясняется рядом недостатков данного материала. Наиболее значимым из них является то, что в отожженном состоянии такой металл легко поддается пластической деформации. Между тем сталь марки Р18 также не лишена недостатков. Так, из данной стали не изготавливают высокоточный инструмент, что объясняется тем, что изделия из нее плохо поддаются шлифовке. Хорошие показатели прочности и пластичности, в том числе и в нагретом состоянии, демонстрируют инструменты, изготовленные из стали марки Р12, которая по своим характеристикам также схожа со сталью Р18.

Свойства стали марки Р9К5

Методы производства и обработки

Для производства инструментов, изготавливаемых из быстрорежущих сплавов, используются две основные технологии:

- классический метод, который предполагает разливку расплавленного металла в слитки, в дальнейшем подвергающиеся проковке;

- метод порошковой металлургии, при котором расплавленный металл распыляется при помощи струи азота.

Классическая технология, предполагающая проковку изделия из быстрорежущего сплава, которое предварительно было отлито в специальную форму, позволяет наделить такое изделие более высокими качественными характеристиками.

Подобная технология помогает избежать формирования карбидных ликваций в готовом изделии, а также дает возможность подвергнуть его предварительному отжигу и дальнейшей закалке. Кроме того, данная технология изготовления позволяет избежать такого явления, как «нафталиновый излом», которое приводит к значительному повышению хрупкости готового изделия, изготовленного из быстрорежущего сплава.

Закалка готовых инструментов, выполненных из быстрорежущего сплава, осуществляется при температурах, которые способствуют лучшему растворению в них легирующих добавок, но в то же время не приводят к росту зерна их внутренней структуры. После выполнения закалки быстрорежущие сплавы имеют в своей структуре до 30% аустенита, что не самым лучшим образом сказывается на теплопроводности материала и его твердости. Для того чтобы уменьшить количество аустенита в структуре сплава до минимальных значений, используются две технологии:

- проводят несколько циклов нагрева изделия, выдержки при определенной температуре и охлаждение: многократный отпуск;

- перед выполнением отпуска, изделие подвергается охлаждению до достаточно низкой температуры: до –800.

Улучшение характеристики изделий

Чтобы инструменты, изготовленные из быстрорежущих сплавов, обладали высокой твердостью, износостойкостью и коррозионной устойчивостью, их поверхность необходимо подвергнуть обработке, к методам выполнения которой относятся следующие.

- Насыщение поверхностного слоя изделия азотом — азотирование. Проводиться такая обработка может в газовой среде, состоящей из азота (80%) и аммиака (20%), либо полностью в аммиачной среде. Время выполнения подобной технологической операции — 10–40 минут, температура, при которой она осуществляется — 550–6600. Использование газовой среды, содержащей азот и аммиак, позволяет сформировать менее хрупкий поверхностный слой.

- Насыщение поверхностного слоя изделия углеродом и азотом — цианирование, которое осуществляется в расплаве цианида натрия или других солей с этим же анионом. В зависимости от назначения детали цианирование может быть высоко-, средне- и низкотемпературным. Чем выше температура и время выдержки детали в расплаве, тем больше толщина получаемого слоя.

- Сульфидирование, которое выполняется в жидких расплавах сульфидов, куда добавляются соединения серы. Проводится такая процедура на протяжении 45–180 минут, при этом температура расплава должна составлять 450–5600.

Инструменты, изготовленные из быстрорежущих сплавов, также подвергают обработке паром, что позволяет улучшить характеристики их поверхностного слоя. Следует иметь в виду, что все вышеперечисленные операции выполняются с инструментом, режущая часть которого уже заточена, отшлифована и подвергнута термической обработке.

Отличия HSS и твердосплавного сверла

В этой статье мы рассмотрим различия между сверлами, изготовленными из разных материал: из быстрорежущей стали HSS и сверла из твердосплавного материала. Рассмотрим, какие материалы можно обрабатывать этими сверлами, какие бывают тонкости при заточке, режимы резания, а также, сравним качество поверхности, подвергшейся обработке.

Итак, начнем с HSS сверла.

(adsbygoogle = window.adsbygoogle || []).push(<>);

HSS сверло

HSS (High Speed Steel) - это группа, которая включает в себя стали, которые являются быстрорежущими. Обычно, из этих сталей изготавливают режущий инструмент. В нашем случае, сверла. Сталь этой группы является высокоуглеродистой. Твердость достигает 62-64 HRC.

Преимущества над твердосплавными сплавами - быстрорежущая сталь обладает большей прочностью и более низкой стоимостью.

Однако, скорость резания меньше, чем у сверл из твердого сплава.

Сверла можно изготавливать из вольфрамовых, молибденовых и высоколегированных быстрорежущих сталей.

Сейчас мы рассмотрим условные обозначения сверл из быстрорежущих сталей и разберемся, где применимы сверла, и какое качество будет иметь обработанная поверхность.

HSS-R - такое сверло будет обладать невысокой стойкостью.

HSS-G - это сверло имеет вышлефованную CBN (кубическим нитридом бора) режущую часть. Отличается повышенной стойкостью и небольшим радиальным биением.

HSS-E - в сталь этого сверла добавлен кобальт. Служит для работы с непростым материалом.

HSS-G TiN - сверло, поверхность которого имеет напыление, содержащее нитрид титана. Что, кстати, и служит повышению поверхностной прочности.

HSS-G TiAlN - сверло, поверхность которого имеет напыление, содержащее титан-алюминий-нитрид.

HSS-E VAP - такой инструмент пригодится, если необходимо обрабатывать нержавеющую сталь.

Цены на сверла разные. Например, HSS Co-5 сверло можно купить по стоимости от 300 руб. А приобретение корончатых сверл может уменьшить ваш бюджет на 1 т.р. и больше.

Твердосплавное сверло

Использование твердосплавных сверл для обработки стекла, мрамора, гранита, чугуна, пластмассы – вот главное назначение инструмента. Сразу отмечу, что твердосплавные сверла обладают высокой стоимостью изготовления. Именно поэтому они не особо и распространены. Обычно, сверла не обладают высокой прочностью и жесткостью. Имеют склонность к выкрашиванию.

Такие сверла замечательно подойдут для обработки поверхностей, в основе которых жаропрочные и высокопрочные металлы.

Качество обрабатываемой поверхности получается весьма высоким.

Угол наклона, которым обладает передняя часть сверла, - 6-8 градусов. Винтовая канавка имеет угол - 20 градусов. Если будут сверлиться глубокие отверстия, то винтовые канавки должны иметь угол наклона - 45 - 60 градусов.

Стоимость сверла тоже может варьироваться, в зависимости от фирмы изготовителя, а также, от качества инструмента. Так, можно приобрести твердосплавное сверло за приемлемую цену, в пределах 400 руб., а можно приобрести сверло за 1,5 т.р.

Как мы с вами убедились, что сверла из разных материалов имеют свои преимущества и свои недостатки и при этом они имеют совершенно разную стоимость. Поэтому следует со всей внимательность подходить к выбору сверл для мастерских и производств.

Дополнительная информация

- Заказчик: Организация

- Статус: Выполнено

- Срок сдачи проекта после оплаты аванса: 04.08.2015

- ЦЕЛЬ ПРОЕКТА: расскажите об отличиях HSS и твердосплавного сверла, какие материалы обрабатываются этими сверлами, и примерная стоимость сверл

Похожие материалы (по тегу)

3 комментарии

Это разные материалы.

Твердый сплав это композиционный материал изготовленный по технологии порошковой металлургии (прессование и спекание порошков) . Он состоит из частиц микронного размера (карбид вольфрама в большинстве случаев или с добавками карбида титана или тантала) , скрепленных связкой, в качестве которой выступает металл кобальт. Отличается большой твердостью и высокой теплостойкостью ( не теряет твердость и прочность при температурах до 800-900 градусов) .

Быстрорежущую сталь 110 лет назад Тейлор изобрел, добавив в углеродистую сталь 18% вольфрама и 5% хрома. Теплостойкость до 450 градусов выросла по сравнению с обычными легированными сталями, которые уже при 250 уже становятся мягкими.

Твердый сплав хоть и тверже, но он менее прочен чем сталь, поэтому боится вибраций и силовых нагрузок.

Сверла из твердого сплава можно применять при сверлении чугунов, закаленных материалов, гранита, бетона, пластмасс, а на жестком оборудовании можно и сталь сверлить.

Теплостойкость больше - скорости больше - производительность больше.

В последнее время появились твердые сплавы с высоким модулем упругости, они теперь гнутся намного лучше не теряя своих "ХОРОШИХ" свойств.

HSS это прежде всего стали работающие на больших скоростях. Самая качественная советская сталь это Р18, еще этой стали только HSS с добавлением буквы Ф в маркировке сверла.

> Использование твердосплавных сверл для обработки стекла, мрамора, гранита, чугуна, пластмассы – вот главное назначение инструмента.

И да, и нет. Твердосплавной инструмент производительнее быстрореза и держит бОльшие температуры, просто не очень любит ударные нагрузки – которые как раз быстрорез держит лучше.

Плюс быстрорез лучше затачивается, что актуально для древесины и пластика.

С другой стороны бывает и такое, что у твердосплавных резцов и свёрл при работе с пластиком обрабатываемый материал просто уносит саму твердосплавную кромку.

Так что не всё так просто.

И будьте внимательны: HS – это не быстрорез, а углеродистая калёная сталь. Иногда HS пытаются продать под видом HSS.

Сталь 9хс или р6м5

В нынешнее время купить качественное сверло по металлу — целая проблема, в больше части своей сверла китайские, качество их оставляет желать лучшего. Качество сверла зависит, в первую очередь, от марки стали, из которой изготовлено сверло.

БОльшая часть современных сверл по металлу изготавливается из стали Р6М5, хотя разница между современными сверлами и сверлами времен СССР(со знаком качества) просто огромная, китайские сверла моментально закатываются и ими невозможно просверлить даже обычный уголок из 3мм железа. Одного сверла хватает на несколько отверстий. Однако есть и качественные сверла, которых хватает надолго.

Давайте разберемся с марками стали, ведь от этого зависит качество и долговечность сверла.

Р18 — теперь уже легендарная сталь. Содержит 18 процентов вольфрама, благодаря чему эта сталь поддерживает обработку металла даже на высоких скоростях. Сверла из стали Р18 не перегреваются, долго терпят и отлично сверлят. Правда найти настоящие — целая проблема. В советское время сталь р18 использовали очень широко для изготовления металлорежущего инструмента, однако после 70 годов запасы вольфрама истощились и она была заменена на сталь с более низким содержанием вольфрама — р6м5.

Р6М5 — 6 процентов вольфрама, 5 процентов молибдена. Рядовая сталь для металлорежущего инструмента. Если сверло по металлу советское из Р6М5 — то оно отлично подойдет ля повседневного использования в быту, хватает таких сверл надолго, правда более закаленное железо ими не просверлить. Для этого подойдут следующие сверла с добавлением кобальта.

Р6М5К5 — тоже самое, что и Р6М5, только добавлено 5 процентов кобальта, отчего эти сверла стали еще крепче и выносливее. Сверла с кобальтом подходят для сверления там, где при сверлении получается высокая температура. Фото:

Превосходно подходят для сверления нержавеющий стали, а также других закаленных сталей. В общем, если обычные сверла железо не берут, тогда купите с кобальтом, почувствуете разницу.

HSS — зарубежный аналог быстрорежущей стали, переводится как High Speed Steel, то есть сталь для работы на больших скоростях. Сверла из HSS по своему составу схожи со стандартным быстрорезом Р6М5.

Кстати, hss также бывает с добавлением кобальта, сверла имеют маркировку HSS-Co . Сверла с такой маркировкой будут идентичны нашим Р6М5К5. Сверла с кобальтом — ля сверления нержавейки и других прочных сталей.

Также стоит упомянуть специализированные сверла по керамограниту, они в напайками и также бывают коронками, если ищите инфу — переходите по ссылке, подготовил статью по просьбам трудящихся.

В общем, если решили прикупить качественных сверл для дома, то я бы порекомендовал сначала поспрашивать сверла времен СССР, если на них будет знак качества, то это вообще лучше некуда. Советские стоят недорого, можно даже поискать на рынках-барахолках, наверняка что-то можно найти и там.

Совдеповские сверла — это отличный инструмент. Если же брать импортные, то и стоят они ого-го, например сверла HSS-Co на 6 миллиметров стоят в районе 70-80 рублей, тогда как аналогичное советское можно купить за 20-30 рублей.

Быстрорежущие стали применяют для изготовления режущих инструментов, работающих при высоких скоростях, усилиях и температурах резания. Эти стали отличаются высокой износостойкостью, теплостойкостью, прочностью и вязкостью.

Быстрорежущие стали подразделяют на несколько групп:

- Стали, легированные вольфрамом и молибденом и содержащие до 2% ванадия (Р18, Р12, Р9, Р6М5, Р6М3 и др.)

- Стали, легированные вольфрамом и кобальтом и содержащие свыше 2% ванадия (Р18Ф2, Р14Ф5, Р9Ф5, Р10Ф5К5, Р9К5, Р9К10 и др.)

- Другие инструментальные стали (13Х, 8ХФ, 9ХФ, 9ХФМ, Х, 9Х1, 6ХС, 9Г2Ф, 9ХВГ, 6ХВГ, 9ХС, В2Ф, ХГС, 4ХС, ХВСГФ, ХВГ, 6ХВ2С, 5ХВ2СФ, 7ХГ2ВМФ, 9Х5ВФ, Х6ВФ, Х12, Х12МФ, Х12Ф1, Х12ВМФ и некоторые другие.)

Первую группу относят к сталям нормальной производительности, а вторую – к сталям повышенной производительности, третью (легированные инструментальные стали) работающую, как правило, только с холодной поверхностью обрабатываемого изделия.

В начале маркировки этих сталей стоит буква Р (что означает быстрорежущая), следующая за ней цифра указывает на среднее содержание вольфрама в (%), К – кобальт, Ф – ваннадий, М – молибден. Кроме того, в быстрорежущих сталях содержится углерод (0,7-1,5%), хром (3-4,4%) и некоторые другие элементы, которые в маркировке не указывают.

Высокие эксплуатационные свойства быстрорежущих сталей обеспечивают благодаря их легированию вольфрамом, ванадием и молибденом, которые, соединяясь с углеродом, образуют соответствующие карбиды. Износостойкость быстрорежущих сталей в 3-5 раз выше, чем у углеродистых и низколегированных; теплостойкость составляет 620 С, а при лигировании кобальтом 640 С.

Рекомендуемые области применения основных марок быстрорежущих сталей

Ножовочные полотна, пилы

Углеродистые и низколегированные стали

Высоколегированные конструкционные, нержавеющие и легированные улучшенные стали

Жаропрочные стали и сплавы, высокопрочные стали

Примечание. Выделены наиболее предпочтительные марки стали.

* 1 При работе на повышенных скоростях резания.

* 2 Для инструментов простой формы.

Марки и химический состав (масс. %) быстрорежущих сталей (ГОСТ 19265–73)

Стали нормальной производительности

Быстрорежущая инструментальная сталь Р6М5

Использование: для производства всех видов режущего инструмента при обработке углеродистых легированных конструкционных сталей; предпочтительно для изготовления резьбонарезного инструмента, а также инструмента, работающего с ударными нагрузками

Сталь Р6М5 в основном вытеснила стали Р18, Р12 и Р9 (в первую очередь из-за значительно более низкой стоимости) и нашла применение при обработке цветных сплавов, чугунов, углеродистых и легированных сталей, а также некоторых теплоустойчивых и коррозионно-стойких сталей.

Сталь Р6М5 закаливают с температуры 1210–1230 °С. Высокие температуры закалки необходимы для более полного растворения вторичных карбидов и получения высоколегированного аустенита. Это обеспечивает получение после закалки мартенсита, обладающего высокой устойчивостью против отпуска, т.е. теплостойкостью. Выдержка при температуре закалки должна быть непродолжительной – от 8 до 9 с на каждый миллиметр диаметра или наименьшей длины инструмента при нагреве в расплавленной соли (чаще в BaCl2) и 12–14 с при нагреве в печи. Охлаждающей средой при закалке чаще является масло. Для уменьшения деформации инструментов применяют ступенчатую закалку в расплавленных солях (KN03) при 400–500 °C.

После закалки следует трехкратный отпуск, вызывающий превращение остаточного аустенита в мартенсит и дисперсное твердение за счет выделения карбидов.

Легированная сталь 9ХС (заменители ХВГ, ХВСГ)

Первая цифра говорит о том, что сталь содержит 0,9% углерода, а буквы Х и С о том что в данной марке имеется до 1,5% хрома и кремния, таким образом становится ясно, что это легированная сталь.

Химический состав материала 9ХС в процентном соотношении

| C | Si | Mn | Ni | S | P | Cr | Mo | W | V | Ti | Cu |

| 0.85 – 0.95 | 1.2 – 1.6 | 0.3 – 0.6 | до 0.4 | до 0.03 | до 0.03 | 0.95 – 1.25 | до 0.2 | до 0.2 | до 0.15 | до 0.03 | до 0.3 |

Относится к разряду инструментальных. Как и другие стали её категории, она широко применяется в сфере производства режущих и измерительных инструментов (метчиков, развёрток, плашек, гребёнок, фрез, свёрл, машинных штампелей, клейм для холодных работ). При этом, благодаря отличным техническим характеристикам она подходит для изготовления отдельных компонентов и деталей, которые должны обладать повышенной износостойкостью, упругостью, сопротивлением изгибу и кручению, стойкостью к контактным нагрузкам.

В производстве режущих инструментов специалисты отдают предпочтение стали 9ХС по нескольким причинам:

- распределение карбидов по сечению у нее равномерное (что обеспечивает дополнительное преимущество в резьбонарезных инструментах с мелким шагом резьбы);

- заготовки из нее достаточно устойчивы к образованию трещин;

- она характеризуется повышенной твердостью в отожженном состоянии, хорошей прокаливаемостью и теплостойкостью (так, ее термообработка производится при температуре 800-8800С с последующим остужением в масле или воде, а ковка – при 800 – 11800С).

Хром, процентное содержание которого в стали 9ХС составляет от 0,95 до 1,25, способствует повышению ее твердости, прочности и стойкости к коррозии. Однако он в незначительной степени уменьшает пластичность материала. Схожими свойствами обладает и кремний (доля которого – более 1 %) – способствует увеличению порога прочности, снижает пластичность и вязкость, а также повышает уровень текучести и хладоломкости материала.

Среди других свойств стали (определяемых ее структурой) учитывают склонность к отпускной способности, обрабатываемость резанием в горячем состоянии и отсутствие флонекочувствительности. При этом стоит помнить, что она не подходит для изготовления сварочных конструкций (ее применение допустимо только для контактно-точечной сварки), а инструменты из нее пригодны для работы только с холодными поверхностями.

Инструментальная углеродистая сталь — это сталь с содержанием углерода от 0,7 % и выше. Эта сталь отличается высокой твёрдостью и прочностью (после окончательной термообработки) и применяется для изготовления инструмента.

Инструментальная углеродистая сталь делится:

- на качественную (содержание серы – 0,03% и фосфора – 0,035 % )

- высококачественную (содержание серы – 0,02% и фосфора 0,03% )

Инструментальная углеродистая сталь выпускается по ГОСТ 1435-99 следующих марок: У7; У8; У8Г; У9; У10; У11; У12; У13; У7А; У8А; У8ГА; У9А; У10А; У11А; У12А; У13А. Стандарт распространяется на углеродистую инструментальную горячекатаную, кованую, калиброванную сталь, серебрянку.

К группе качественных сталей относятся марки стали без буквы А (в конце маркировки), к группе высококачественных сталей, более чистых по содержанию серы и фосфора, а также примесей других элементов — марки стали с буквой А.

Буквы и цифры в обозначении этих марок стали означают:

- У — углеродистая,

- следующая за ней цифра — среднее содержание углерода в десятых долях процента,

- Г — повышенное содержание марганца.

Химический состав углеродистых инструментальных сталей стандартизирован по ГОСТ 1435-99 .

Углеродистые стали применяют для изготовления режущих инструментов, работающих в условиях, не вызывающих нагрева рабочей кромки свыше 150-200 °С. Они используются также для штамповых и измерительных инструментов.

Основные достоинства углеродистых сталей:

- получение высокой твердости в поверхностном слое при сохранении вязкой сердцевины. Это в ряде случаев обеспечивает минимальную поводку инструмента и повышение его механических свойств; низкую твердость в отожженном состоянии НВ 1800-2000 МПа, позволяющую использовать высокопроизводительные методы изготовления инструмента (накатку, насечку);

- закалку с низких температур (770-820 °С); получение после закалки малых количеств остаточного аустенита, что обеспечивает им повышенное сопротивление пластической деформации;

- сохранение чистой поверхности при закалке вследствие охлаждения в воде, что упрощает очистку инструментов;

- низкую стоимость.

Вместе с тем недостатки углеродистых сталей существенно ограничивают область их применения:

Углеродистые стали используют для инструментов, не подвергаемых в процессе работы нагреву до температур свыше 150-200 °С и не требующих в процессе изготовления значительного шлифования (напильники, метчики, развертки, ножовки, топоры, колуны, стамески, слесарно-монтажные и хирургические инструменты, а также для некоторых штамповых и измерительных инструментов.

Механические свойства и прокаливаемость углеродистых инструментальных сталей после закалки и отпуска приведены в таблице ниже.

Приблизительный перевод европейских наименований сталей на наши ГОСТы:

HSS — High Speed Steel — инструментальная быстрорежущая сталь, аналог Р6М5 (1.3343 — S6-5-2 DIN).

HSSE, HSS-E, HSS-Co — инструментальная быстрорежущая сталь, аналог Р6М5К5.

HSS-G — инструментальная сталь, аналог Р6М5. G (Grinding) — шлифованный инструмент.

HSS-Co8 — инструментальная быстрорежущая сталь, аналог Р6М5К8.

HSS-PM — инструментальная быстрорежущая сталь, изготовленная методом порошковой металлургии.

C.V. — хромованадиевая инструментальная сталь.

W.S. — инструментальная легированная сталь, аналог 9ХС (1.2108 — 90CrSi5 DIN) или ШХ15 (1.3505 — 100Cr6 DIN).

Инструментальные твёрдые сплавы.

Твердые сплавы стандартных марок выполнены на основе карбидов вольфрама, титана и тантатла. В качестве связки используется кобальт.

В зависимости от состава карбидной фазы и связки обозначение твердых сплавов включает буквы, характеризующие карбидообразующие элементы (В-вольфрам, Т-титан, вторая буква Т-тантал) и связку (К-кобальт). Массовые доли элементов выражаются в процентвном отношении, сумма которых составляет 100%. Например, марка ВК8 (однокарбидный сплав) содержит 8% кобальта и 92% карбидов вольфрама; марка Т5К10 (двухкарбидный сплав) содержит 5% карбидов титана, 10% кобальта и 85% карбидов вольфрама; марка ТТ8К6 (трехкарбидный сплав)содержит 6% кобальта, 8% карбидов титана и тантала, 86% карбидов вольфрама.

Основные физико-механические свойства твердых сплавов

Доброе время суток. Подскажите какое отличие между бысторежущими сталями Р9 и Р6М5 если их использовать на заготовку для ножа. Дело в том, что на базаре нашёл полу лысую промышленую пилу по металу с маркеровкой Р9 толщеной 2.3, хозяин сказал, что она еще совдеповская – вот и думаю брать или не брать?

это само собой! А вот насчёт, что лучше Р9 или Р6М5? Конечно понятно что обое будут брить.

брить то будет почти любая железяка при должной заточке.

quote: Originally posted by asi:

это само собой! А вот насчёт, что лучше Р9 или Р6М5? Конечно понятно что обое будут брить.

Берите любую,хороший материал.

ASDER_K ты кого комментируешь? меня или автора.

если меня – то я этого не говорил

бгать, бгать и ещё газ бгать. если увидите советскую пилу из р18 однозначно берите.

брать скока дают.

р9 хрупче.

в р6м5 молибдена 5 процентов, шо есть гут.

quote: Originally posted by dm_roman:

р9 хрупче. в р6м5 молибдена 5 процентов, шо есть гут.

В домашних условиях ничего хорошего не выйдет, 500 градусов для быстрореза- нормальная температура.Хрупкость быстрорезов сильно преувеличена, на небольших клинках он работает отлично.Я делал несколько клинков из Р6М5 с очень тонкими спусками, вроде все пока целы и режут они великолепно.Р9 не пробовал, Р18 действительно хрупковата, кончик лезвия на рабочем косяке несколько раз ломал при боковых нагрузках.

слухи о хрупкости быстрорезов сильно преувеличены – это точно.

уж насколько рокстид тонко сведен хоть и в линзу – но не крошится )

о хрупкости быстрорезов слухов нет.

р6м5 в полотнах вполне себе хорошая сталюка. на малых ножах с клинком до 150 мм вроде ничего с ней не случается.

а вот Р-18 хорошо крошится, есть опыт.

р-9 тоже. просто смотря чего ножом делать и какая геометрия клина.

но, при стоимости полотна мехпилы в 50 рублей, коего хватает на 2 средних ножа, вопросы хрупкости можно счесть малодолбучими.

например, что будет с ЗДП-189 и прочими сталюками этого класса, если при геометрии половинных бритвенных спусков с 0,5 у РК и длине клинка в те же 150 мм ей дровишек поколоть али мяса с рубкой костей порезать?

тоже ничего особенного особенно если 0,5 на РК. проверено (хотя конечно было всего 90мм) но это не меняет принципиально ситуацию.

Если есть возможность, предпочитаю брать именно уже поработавшие пилы. Резонов два – они несколько подешевле новых и, главное, по следам износа видно качество металла. Если при работе полотно не повело, зубов высыпанных нет, значит нет и скрытых трещин и перекала.

Читайте также: