Какая сталь относится к заэвтектоидным

Обновлено: 05.05.2024

- установление зависимости между структурой и свойствами стали.

Под равновесным понимается такое состояние, при котором все фазовые превращения в сплаве полностью закончились в соответствии с диаграммой состояния. Это имеет место только при очень малых скоростях охлаждения (нагрева). Равновесное состояние соответствует минимальному значению свободной энергии и не подвергается самопроизвольному изменению во времени. Поэтому оно называется стабильным.

Превращения, протекающие в сталях в равновесном состоянии, описываются диаграммой «железо-цементит», представленной на рисунке 8.1.

Рисунок 8.1 – Диаграмма «железо-цементит»

В железоуглеродистых сплавах могут присутствовать следующие твердые фазы: феррит, аустенит, цементит.

Феррит – твердый раствор внедрения углерода в a-железе, имеющем объемноцентрированную кубическую решетку. На диаграмме «железо-цементит» существуют две области феррита – высокотемпературная область АNН и низкотемпературная область GPQ. Максимальная растворимость в высокотемпературной области составляет 0,10 % – точка Н, в низкотемпературной области 0,02 % – точка Р. Содержание углерода при комнатной температуре – 0,01 %. Феррит мягок и пластичен (sВ = 200 – 300 МПа, d = 20–50 %, 80 – 100 НВ).

Аустенит – твердый раствор внедрения углерода в g-железе, имеющем гранецентрированную кубическую решетку. На диаграмме «железо-цементит» аустенит занимает область NJESG. Максимальная растворимость углерода в аустените 2,14 % – точка Е. По механическим свойствам аустенит близок к ферриту. Горячую обработку давлением проводят в области существования аустенита (однофазный твердый раствор характеризуется высокой пластичностью).

Цементит – химическое соединение железа с углеродом – карбид железа, химическая формула которого Fe3С. Содержание углерода в цементите равна 6,67 %. Цементит обладает высокой твердостью (» 800 HV) и хрупкостью. Он имеет сложную ромбическую решетку. Она состоит из ряда октаэдров, оси которых расположены под некоторыми углами друг к другу.

Кристаллизация сплавов, содержание углерода в которых меньше 0,5 % (точка В), начинается с выделения из жидкого раствора кристаллов феррита. При содержании углерода больше 0,5 % стали кристаллизуются с выделением аустенита.

Сплавы, содержащие углерод от 0,1 % (точка Н) до 0,5 % (точка В), претерпевают при температуре 1499 o C (линия НJB) перитектическое превращение, заключающееся в том, что жидкий раствор, имеющий при этой температуре концентрацию, соответствующую точке В (0,5 % С), взаимодействуя с выделившимися из него кристаллами феррита концентрации точки Н (0,1 % С), образует новую фазу – кристаллы аустенита концентрации точки J (0,16 % С):

При дальнейшем снижении температуры в сплавах с содержанием углерода от 0,1 до 0,16 % феррит, оставшийся после перитектического превращения, перекристаллизовывается в аустенит. В сталях с содержанием углерода больше 0,16 % оставшаяся жидкость затвердевает с образованием аустенита. Ниже линий NJ и JE сплавы имеют однородную аустенитную структуру.

Все сплавы с содержанием углерода более 0,02 % (точка Р) при температуре 727 o С (линия PSK) претерпевают эвтектоидное превращение. При эвтектоидном превращении аустенит, имеющий при этой температуре концентрацию углерода, соответствующую точке S (0,8 % С), распадается с образованием эвтектоидной смеси – перлита (феррита состава точки Р (0,02 % С) и цементита):

Эвтектоидная смесь феррита и цементита, образующаяся в результате эвтектоидного распада аустенита называется перлитом.

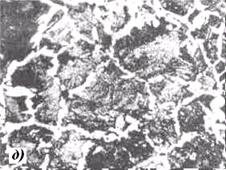

В сплавах с содержанием углерода менее 0,8 % (точка S) эвтектоидному превращению предшествует выделение из аустенита феррита, которое протекает в интервале температур, ограниченных линиями GS и РS. При этом в оставшемся аустените концентрация углерода изменяется по линии GS. В сплавах с содержанием углерода более 0,8 % (точка S) эвтектоидному превращению предшествует выделение из аустенита цементита. Выделение цементита протекает в интервале температур, ограниченных линиями ES и SK. В этом случае концентрация углерода в оставшемся аустените изменяется по линии ES.

Железоуглеродистые сплавы в зависимости от содержания углерода делятся на три группы: техническое железо, стали, чугуны.

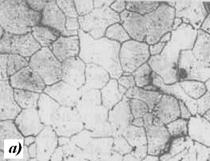

Техническое железо – это сплавы с содержанием углерода менее 0,02 % (точка Р). Как следует из диаграммы «железо-цементит», техническое железо имеет структуру феррита или феррита и цементита третичного, который в виде отдельных мелких включений располагается по границам зерен феррита (рисунок 8.2, а). Третичный цементит выделяется из феррита в результате снижения растворимости углерода при уменьшении температуры от эвтектоидной (727 о С) до комнатной. Предельная растворимость углерода в феррите ограничивается линией GPQ. По свойствам техническое железо подобно ферриту.

Стали – это сплавы с содержанием углерода от 0,02 % (точка Р) до 2,14 % (точка Е). В структуре стали по мере увеличения содержания углерода возрастает доля цементита и соответственно уменьшается доля феррита. Это приводит к повышению твердости и прочности стали и снижению ее пластичности, изменению физических и технологических свойств. В зависимости от содержания углерода стали по своей структуре делятся на доэвтектоидные, эвтектоидные и заэвтектоидные.

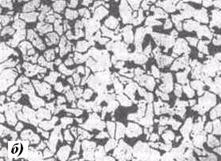

Доэвтектоидные стали содержат от 0,02 % углерода (точка Р) до 0,8 % углерода (точка S). Она имеет структуру феррита (светлые зерна) и перлита (темные зерна) (рисунок 8.2, б, в). Количественное соотношение между перлитом и ферритом зависит от содержания углерода. С увеличением содержания углерода прямо пропорционально увеличивается содержание перлита. При концентрации углерода в стали 0,8 % количество перлита равно 100 %. Зная площадь, занимаемую перлитом, с достаточной для практики точностью можно определить содержание углерода в углеродистой стали:

где А – площадь, занимаемая перлитом.

Эвтектоидная сталь содержит 0,8 % углерода (точка S) и состоит из перлита (рисунок 8.2, г).

Рисунок 8.2 – Микроструктура технического железа (а), доэвтектоидных сталей с содержанием углерода 0,20 % (б) и 0,45 % (в), эвтектоидной (г) и заэвтектоидной (д) сталей

Заэвтектоидная сталь содержит от 0,8 % углерода (точка S) до 2,14 % углерода (точка Е). Заэвтектоидная сталь состоит из перлита и цементита (рисунок 8.2, д).

Таким образом, структура, а следовательно, и свойства стали определяются количеством углерода в ней. Доэвтектоидные стали, содержащие до 0,8 % углерода, являются конструкционными, предназначенными для изготовления деталей машин (машиностроительные стали), конструкций и сооружений (строительные стали). В значительной мере свойства углеродистых сталей, а, следовательно, и область их применения зависят от содержания в них вредных примесей серы и фосфора. Чем меньше их в стали, тем выше ее качество.

Стали обыкновенного качества, наиболее дешевые, являются конструкционными сталями общего назначения и содержат до 0,07 % фосфора, 0,06 % серы, 0,06–0,49 % углерода. По гарантируемым свойствам они подразделяются на три группы – А, Б, В. В сталях группы А – гарантируются механические свойства, группы Б – химический состав; в сталях группы В гарантируются механические свойства и химический состав.

Сталь группы А маркируется буквами Ст и номером 0, 1, 2, . 6, например, Ст1. В сталях группы Б перед буквами Ст ставится буква Б, например, БСт2. В сталях группы В перед буквами Ст ставится буква В, например, ВСт3. С увеличением условного номера повышается содержание углерода в стали, что приводит к увеличению прочностных свойств, к снижению пластичности и свариваемости.

Стали группы А применяются для изготовления рядового проката (швеллеров, уголков, листов, прутков, труб и др.) используемого для клепанных и болтовых конструкций, а также для малонагруженных деталей машин (валов, осей, зубчатых колес, болтов и т. д.) не подвергаемых нагреву в процессе обработки. Стали группы Б применяются для изготовления изделий, подвергаемых нагреву (горячей обработке давлением, сварке, термической обработке). Стали группы В применяются для изготовления сварных конструкций, подвергаемых расчетам на прочность.

В конце марки стали ставятся буквы «кп», «пс», «сп». Буквы «кп» показывают, что сталь кипящая, «пс» – полуспокойная, «сп» – спокойная.

Качественная конструкционная сталь по сравнению со сталью общего назначения содержит вдвое меньше серы и фосфора и отличается более высокими механическими свойствами. Она маркируется цифрами, например, 08, 10, … 80, показывающими содержание углерода в сотых долях процента.

Низкоуглеродистые стали, содержащие углерода до 0,25 %, обладают невысокой прочностью и высокой пластичностью и применяются для изготовления изделий листовой холодной штамповкой (05 кп…10), а также для деталей, упрочняемых цементацией, и для различных сварных соединений (Сталь 15, Сталь 20). Кроме того, из последних сталей изготавливают болты, шпильки, гайки, валики неответственного назначения и т. п.

Среднеуглеродистые стали марок 30-50 предназначаются для ответственных деталей высокой прочности с вязкой сердцевиной (зубчатые колеса, шатуны, коленчатые валы, распределительные валы, винты, оси, втулки, рычаги и др.). Как правило, детали из этих сталей подвергаются улучшению (вид термической обработки).

Высокоуглеродистые стали 55-85 применяются для пружин, рессор, а также деталей высокой прочности: прокатных валков (сталь 60), крановых колес (сталь 75), дисков муфт сцепления (сталь 85) и др. Детали из этих сталей подвергаются закалке и отпуску (виды термической обработки).

Для изготовления различных инструментов применяется углеродистая инструментальная сталь, содержащая углерода от 0,7 до 1,3 %. Она имеет пониженное содержание вредных примесей: фосфора – до 0,035 % и серы – до 0,03 % (качественная сталь) или фосфора – до 0,03 % и серы – до 0,02 % (высококачественная). Эта сталь производится следующих марок: У7 - У13 (качественная) или У7А - У13А (высококачественная). Здесь «У» означает «углеродистая инструментальная сталь», число после «У» - содержание углерода в десятых доля процента (например, У12 содержит углерода 1,2 %). Буква «А» в конце марки означает – высококачественная сталь.

Стали марок У7 и У8 вязче других, так как не имеют в структуре цементита, и они идут на изготовление ударных инструментов – молотков, зубил, топоров, кернеров, стамесок, долот, штампов и т. д.

Стали У10 и У11 имеют несколько меньшую вязкость и немного большую твердость (т.к. в их структуре содержится небольшой количество цементита) и используются для изготовления резцов, сверл, метчиков, лерок.

Стали У12 и У13 обладают низкой вязкостью и высокой твердостью и используются для изготовления инструмента, не испытывающего ударных нагрузок (напильников, бритв, рашпилей и т. п.).

Контрольные вопросы

1. Описать превращения, протекающие в сталях при нагреве или охлаждении, указать их температуры.

2. Дать определение фазам, присутствующим в сталях и указать содержание углерода в них.

3. Дать классификацию углеродистых сталей по качеству, содержанию углерода и назначению.

4. Изучить маркировку сталей и указать области применения перечисленных сталей:

Эвтектоидная сталь

Эвтектоидная сталь относится к категории материалов, в составе которых содержится углерод. Она широко применяется в строительстве и промышленных производствах. Благодаря уникальному составу сталь имеет весомые преимущества, которые в определенных случаях делают этот материал незаменимым. Для того чтобы правильно использовать эвтектоидную сталь, необходимо детально изучить ее свойства.

Что это такое?

Эвтектоидная сталь – это сплав, имеющий уникальный состав. Она относится к категории технических металлов. Благодаря составу изделия, выполненные из этого материала, обладают такими характеристиками, как прочность, износоустойчивость, стойкость к воздействию внешних негативных факторов.

Кроме того, этот сплав отличается гибкими динамическими свойствами. Так, мастера, которые работают с материалом, в первую очередь отмечают его пластичность.

Это свойство обеспечивается благодаря высокому проценту содержания в составе углеродистых примесей.

Основные свойства

Первым и наиболее важным отличительным свойством эвтектоидной стали является наличие в составе углерода, а также легированных примесей. Изучать состав металла необходимо для того, чтобы иметь представление о различиях между классической эвтектоидной и ледебуритной сталью. Последний материал внешне очень схож с основным материалом, различия наблюдаются только в фазовом химическом составе.

Если говорить о структурном классе стали, то к эвтектоидам будет относиться именно доэвтектоидный состав. При этом в нем в обязательном порядке будут присутствовать перлиты и легированные ферриты. Основное отличие от заэвтектоидных материалов заключается именно в процентном соотношении углерода. Его уровень должен составлять не более 0.8%.

Даже в случае незначительного превышения, этот материал можно смело относить к полноценным эвтектоидам.

Каждый материал имеет свою особенную структуру. Не является исключением и эвтектоидная сталь. Формирование структуры происходит в результате перекристаллизации аустенита. Эвтектоидная сталь содержит более 0.8% С, при этом П (перлит) может быть как пластичным, так и зернистым.

Благодаря тем компонентам, из которых состоит эта сталь, можно также судить о ее марке.

Применение

Благодаря особенным свойствам, присущим только этому металлу, он применяется в различных отраслях. Так, в машиностроении очень часто изготавливают детали для автомобилей. Как правило, в этом случае применяется сталь высоких марок.

Металл с пониженным содержанием феррита часто используется при изготовлении строительной техники. При производстве строительных модулей, различных заготовок может быть использован материал, обладающий пониженными свойствами прочности, поскольку в этом случае такого сплава будет вполне достаточно.

Обработка

При обработке сталей с эвтектоидным составом необходимо соблюдать режим изотермического отжига.

Существует определенная температура закалки стали.

Для того чтобы наглядно представлять процесс, рекомендуется ознакомиться с основными фазовыми превращениями.

Фазовая перекристаллизация – происходит в том случае, если происходит нагрев материала до аустенитного состояния.

При различных степенях охлаждения наблюдается превращение аустенита.

Превращение, которое происходит при нагреве закаленных сталей.

Примечательно, что в зависимости от условий нагрева можно получить зерно аустенита различного размера. От этого показателя напрямую зависят свойства продуктов превращения.

Практикуется несколько основных методов отжига стали этой категории. Их можно разделить на две большие группы: полный и неполный отжиг. В случае полного отжига наблюдается разогрев металла до критической температуры, а затем начинается нормализация состояния с помощью обычного охлаждения. На этом этапе происходит полный распад аустенита.

Как правило, температура, при которой происходит полный отжиг, варьируется от 700 до 800 градусов.

При неполном отжиге температура всегда превышает 800 градусов. Но неполный отжиг получается в результате сокращения выдержки металла в раскаленном состоянии по времени.

Для того чтобы использовать эвтектоидную сталь по назначению, необходимо выделять ее из составов других категорий металла.

Стали доэвтектоидные, эвтектоидные и заэвтектоидные,

Структура сталей формируется в результате перекристаллизации аустенита. Микроструктуры сталей представлены на рис. 3.1.

Рис. 3.1. Микроструктуры сталей: а – доэвтектоидная сталь ; б – эвтектоидная сталь (пластинчатый перлит); в – эвтектоидная сталь (зернистый перлит); г – заэвтектоидная сталь .

По содержанию углерода и по структуре стали подразделяются на:

- эвтектоидные (С=0,8%), структура перлит (П), перлит может быть пластинчатый или зернистый (рис. 9.3 б и 9.3 в);

По микроструктуре сплавов можно приблизительно определить количество углерода в составе сплава, учитывая следующее: количество углерода в перлите составляет 0,8 %, в цементите – 6,67 %. Ввиду малой растворимости углерода в феррите, принимается, что в нем углерода нет.

1. Назовите классификацию сталей по содержанию углерода и по структуре.

2. Какова микроструктура доэвтектоидных сплавов?

3. Какова микроструктура заэвтектоидных сплавов?

4. Что можно определить по микроструктуре сплавов?

Чугуны. Влияние основных примесей на структуру

И свойства чугунов

Чугун отличается от стали: по составу – более высокое содержание углерода и примесей; по технологическим свойствам – более высокие литейные свойства, малая способность к пластической деформации, почти не используется в сварных конструкциях.

Углерод и кремний способствуют графитизации, марганец затрудняет графитизацию и способствует отбеливанию чугуна.

Сера способствует отбеливанию чугуна и ухудшает литейные свойства, ее содержание ограничено – 0,08…0,12 %.

Фосфор на процесс графитизации не влияет, но улучшает жидкотекучесть, Фосфор является в чугунах полезной примесью, его содержание – 0,3…0,8 %.

Положительные стороны наличия графита:

· графит улучшает обрабатываемость резанием, так как образуется ломкая стружка;

· чугун имеет лучшие антифрикционные свойства, по сравнению со сталью, так как наличие графита обеспечивает дополнительную смазку поверхностей трения;

· из-за микропустот, заполненных графитом, чугун хорошо гасит вибрации и имеет повышенную циклическую вязкость;

· детали из чугуна не чувствительны к внешним концентраторам напряжений (выточки, отверстия, переходы в сечениях);

· чугун значительно дешевле стали;

· производство изделий из чугуна литьем дешевле изготовления изделий из стальных заготовок обработкой резанием, а также литьем и обработкой давлением с последующей механической обработкой.

1. Чем чугун отличается от стали по составу?

2. Чем чугун отличается от стали по технологическим свойствам?

3. Как наличие углерода и кремния влияет на свойства чугуна?

4. Как наличие сера влияет на свойства чугуна?

5. Как наличие фосфора влияет на свойства чугуна?

6. Назовите положительные стороны наличия графита.

3.4. Виды чугунов. Белый и серый чугуны. Применение белых и серых чугунов

В зависимости от состояния углерода в чугуне различают:

· белый чугун – углерод в связанном состоянии в виде цементита, в изломе имеет белый цвет и металлический блеск;

· серый чугун – весь углерод или большая часть находится в свободном состоянии в виде графита, а в связанном состоянии находится не более 0,8 % углерода. Из-за большого количества графита его излом имеет серый цвет;

· половинчатый – часть углерода находится в свободном состоянии в форме графита, но не менее 2 % углерода находится в форме цементита. Мало используется в технике.

Наиболее широкое распространение получили чугуны с содержанием углерода 2,4…3,8%. Чем выше содержание углерода, тем больше образуется графита и тем ниже его механические свойства, следовательно, количество углерода не должно превышать 3,8 %. В то же время для обеспечения высоких литейных свойств (хорошей жидкотекучести) углерода должно быть не менее 2,4 %.

Влияние формы графита на механические свойства чугунов.

Графитовые включения можно рассматривать как соответствующей формы пустоты в структуре чугуна. Около таких дефектов при нагружении концентрируются напряжения, значение которых тем больше, чем острее дефект. Отсюда следует, что графитовые включения пластинчатой формы в максимальной мере разупрочняют металл. Более благоприятна хлопьевидная форма, а оптимальной является шаровидная форма графита. Пластичность зависит от формы таким же образом. Относительное удлинение ( ) дпя серых чугунов составляет 0,5 %, для ковких – до 10 %, для высокопрочных – до 15%.

Наличие графита наиболее резко снижает сопротивление при жестких способах нагружения: удар; разрыв. Сопротивление сжатию снижается мало.

Белый чугун - вид чугуна, в котором углерод в связанном состоянии в виде цементита, в изломе имеет белый цвет и металлический блеск. В структуре такого чугуна отсутствуют видимые включения графита и лишь незначительная его часть (0,03-0,30%) обнаруживается тонкими методами химического анализа или визуально при больших увеличениях. Основная металлическая масса белого чугуна состоит из цементитной эвтектики, вторичного и эвтектоидного цементита, а легированного белого чугуна - из сложных карбидов и легированного феррита. Классифицируется:

- передельный чугун - П1, П2;

- передельный чугун для отливок - ПЛ1, ПЛ2,

- передельный фосфористый чугун - ПФ1, ПФ2, ПФ3,

- передельный высококачественный чугун - ПВК1, ПВК2, ПВК3;

Серый чугун. Структура не оказывает влияние на пластичность, она остается чрезвычайно низкой. Но оказывает влияние на твердость. Механическая прочность в основном определяется количеством, формой и размерами включений графита. Мелкие, завихренной формы чешуйки графита меньше снижают прочность. Такая форма достигается путем модифицирования. В качестве модификаторов применяют алюминий, силикокальций, ферросилиций.

Серый чугун широко применяется в машиностроении, так как легко обрабатывается и обладает хорошими свойствами.

В зависимости от прочности серый чугун подразделяют на 10 марок.

Серые чугуны при малом сопротивлении растяжению имеют достаточно высокое сопротивление сжатию.

Серые чугуны содержат углерода – 3,2…3,5 %; кремния – 1,9…2,5 %; марганца – 0,5…0,8 %; фосфора – 0,1…0,3 %; серы – < 0,12 %.

Структура металлической основы зависит от количества углерода и кремния. С увеличением содержания углерода и кремния увеличивается степень графитизации и склонность к образованию ферритовой структуры металлической основы. Это ведет к разупрочнению чугуна без повышения пластичности. Лучшими прочностными свойствами и износостойкостью обладают перлитные серые чугуны.

Учитывая малое сопротивление отливок из серого чугуна растягивающим и ударным нагрузкам, следует использовать этот материал для деталей, которые подвергаются сжимающим или изгибающим нагрузкам. Это базовые, корпусные детали, кронштейны, зубчатые колеса, направляющие, блоки цилиндров, поршневые кольца, распределительные валы, диски сцепления. Отливки из серого чугунатакже используются в электромашиностроении, для изготовления товаров народного потребления.

Обозначаются индексом СЧ (серый чугун) и числом, которое показывает значение предела прочности, умноженное на СЧ 15.

1. Как классифицируются чугуны в зависимости от состава углерода в чугуне.

2. Какое максимальное количество углерода должно быть в составе чугуна?

3. Какое минимальное количество углерода должно быть в составе чугуна для обеспечения высоких литейных свойств (хорошей жидкотекучести)?

4. Какое влияние оказывает форма графита на механические свойства чугунов?

5. Дайте определение белых чугунов.

6. Назовите классификацию белых чугунов.

7. Как маркируются белые чугуны?

8. Назовите область применения белых чугунов.

9. Дайте определение серых чугунов.

10. Назовите область применения серых чугунов.

11. Назовите факторы, влияющие на структуру металлической основы.

12. Как маркируются серые чугуны?

Ковкий чугун

Ковкий чугун получают отжигом белого доэвтектоидного чугуна.

Хорошие свойства у отливок обеспечиваются, если в процессе кристаллизации и охлаждения отливок в форме не происходит процесс графитизации. Чтобы предотвратить графитизацию, чугуны должны иметь пониженное содержание углерода и кремния.

Ковкие чугуны содержат: углерода – 2,4…3,0 %, кремния – 0,8…1,4 %, марганца – 0,3…1,0 %, фосфора – до 0,2 %, серы – до 0,1 %.

Различают 7 марок ковкого чугуна: три с ферритной (КЧ 30 – 6) и четыре с перлитной (КЧ 65 – 3) основой.

По механическим и технологическим свойствам ковкий чугун занимает промежуточное положение между серым чугуном и сталью. Недостатком ковкого чугуна по сравнению с высокопрочным является ограничение толщины стенок для отливки и необходимость отжига.

Отливки из ковкого чугуна применяют для деталей, работающих при ударных и вибрационных нагрузках.

Из ферритных чугунов изготавливают картеры редукторов, ступицы, крюки, скобы, хомутики, муфты, фланцы.

Из перлитных чугунов, характеризующихся высокой прочностью, достаточной пластичностью, изготавливают вилки карданных валов, звенья и ролики цепей конвейера, тормозные колодки.

Обозначаются индексом КЧ (высокопрочный чугун) и двумя числами, первое из которых показывает значение предела прочности, умноженное на 10 -1 , а второе – относительное удлинение - КЧ 30 - 6.

1. Дайте определение ковкого чугуна.

2. Назовите область применения ковких чугунов.

3. Как маркируются ковкие чугуны?

Высокопрочный чугун

Высокопрочный чугун с шаровидным графитом.

Высокопрочные чугуны могут иметь ферритную (ВЧ 35), феррито-перлитную (ВЧ45) и перлитную (ВЧ 80) металлическую основу. Получают эти чугуны из серых, в результате модифицирования магнием или церием (добавляется 0,03…0,07% от массы отливки). По сравнению с серыми чугунами, механические свойства повышаются, это вызвано отсутствием неравномерности в распределении напряжений из-за шаровидной формы графита.

Чугуны с перлитной металлической основой имеют высокие показатели прочности при меньшем значении пластичности. Соотношение пластичности и прочности ферритных чугунов - обратное.

Высокопрочные чугуны обладают высоким пределом текучести, достаточно высокой ударной вязкостью и усталостной прочностью. Из-за высокого модуля упругости достаточно высокая обрабатываемость резанием. Обладают удовлетворительной свариваемостью. Литейные напряжения в отливках несколько выше, чем для серого чугуна.

Высокопрочные чугуны содержат: углерода – 3,2…3,8 %, кремния – 1,9…2,6 %, марганца – 0,6…0,8 %, фосфора – до 0,12 %, серы – до 0,3 %.

Из высокопрочного чугуна изготовляют тонкостенные отливки (поршневые кольца), шаботы ковочных молотов, станины и рамы прессов и прокатных станов, изложницы, резцедержатели.

Отливки коленчатых валов массой до 2..3 т, взамен кованых валов из стали, обладают более высокой циклической вязкостью, малочувствительны к внешним концентраторам напряжения, обладают лучшими антифрикционными свойствами и значительно дешевле.

Обозначаются индексом ВЧ (высокопрочный чугун) и числом, которое показывает значение предела прочности, умноженное на ВЧ 100.

1. Назовите классификацию высокопрочных чугунов.

2. Назовите область применения высокопрочных чугунов.

3. Как маркируются высокопрочные чугуны?

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ - конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰).

© cyberpedia.su 2017-2020 - Не является автором материалов. Исключительное право сохранено за автором текста.

Если вы не хотите, чтобы данный материал был у нас на сайте, перейдите по ссылке: Нарушение авторских прав. Мы поможем в написании вашей работы!

Доэвтектоидные стали

Покупателям металлургической продукции обязательно надо знать, что собой представляет доэвтектоидная сталь. Внимания заслуживают ее структура после полного отжига, микроструктура и марки, процедура закалки стали. Нужно также выяснить ее ключевые характеристики, в том числе и то, каково содержание углерода.

Что это и как изготавливают?

Термин «доэвтектоидная сталь» означает конкретное расположение стального сплава на специальной технологической диаграмме железоуглеродистых соединений. Это расположение будет левее, нежели у обычных эвтектоидных сплавов. Основная часть соединений образована ферритом и перлитом. При микроскопическом изучении отличить такие зерна не составляет труда. Светлые зерна представляют собой феррит, который почти не подвержен травлению.

Что немаловажно, такие зерна не только светлы, они еще и полигональны. Перлит же образован комбинацией феррита с цементитом. Соответственно, это вещество травится лучше, и при микроскопии всегда выглядит темнее чистого феррита. Содержание углерода прямо влияет на пропорцию темных и светлых зон.

Определить это просто: чем большее содержится количество углерода в процентном исчислении, тем меньше будет обнаруживаться феррит и тем больше в составе представлен перлит.

Такое простое обстоятельство позволяет обходиться в большинстве случаев без изощренного химического анализа. Если его и проводят, то он неизменно подтверждает оценки, данные при грамотной микроскопии. Но проблема в том, что такой подход приемлем только для отожженных или находящихся в нормализованном состоянии сплавов. После легирования металла сделать это нельзя, и тогда уже придется заниматься полноценным химическим анализом.

Структура доэвтектоидных сталей зависит от химического распада аустенита при понижении температуры. Потому температурная динамика этого процесса приобретает особое значение. Дисперсность сплава определяется уровнем переохлаждения (в металлургическом, конечно, смысле). Все доэвтектоидные стали характеризуются содержанием углерода не выше 0,8%. Технология производства мало отличается от выработки других черных сплавов.

Влияя на кривую охлаждения и подстраивая интенсивность прогрева, технологи научились добиваться точно предсказуемых результатов. Удается гарантированно управлять дисперсностью, задавая строго необходимые показатели конечного продукта. Даже с учетом последующего отжига содержание углерода очень важно удержать в нормативных пределах. Нельзя обойтись при производстве и без так называемой нормализации. Она подразумевает улучшение фракционного состава аустенита. Частицы феррита и перлита должны стать меньше, иначе о нормальных свойствах готового продукта речи не идет. Однако сам по себе процесс сложен, и за ним должны следить опытные специалисты.

При нарушении требований зерна могут начать увеличиваться. Тогда плавка фактически уходит в брак.

Структура

Как уже говорилось, доэвтектоидный сплав состоит из перлитных и ферритных участков. Но эта микроструктура сохраняется только до определенного момента. На каком-то этапе наступает фазовая перекристаллизация. В ходе этого процесса вместо перлита формируется аустенит, состоящий из мелких зерен. На следующем этапе повышения температуры чрезмерная часть феррита будет растворена в аустените. Если температура растет еще больше, аустенитному преобразованию подвергается и перлит. Иногда рост нагрева продолжается. В этом случае сначала остается чистый аустенит, а затем его качество начинает ухудшаться. Распухание зерен характерно для любых видов стали. Однако для каждого типа сплавов этот процесс течет неодинаково.

Закаленная доэвтектоидная сталь — достаточно часто встречающийся продукт. Конкретная температура закаливания подбирается с учетом химического состава металла. Существенное превышение нормального температурного показателя не допускается. В итоге такие сплавы после нормализации имеют преимущественно мартенситную структуру.

Такое строение гарантирует оптимальные твердость и прочность. После полного отжига сталь состоит из излишнего феррита и перлита.

Характеристики

Строение перлита крайне важно для оценки свойств продукта. Доэвтектоидная сталь наилучшим образом обрабатывается при структуре, основанной на феррит-пластинчатом перлите. Для сравнения: эвтектоидный и заэвтектоидный металл обработать проще, если структура образована зернистым перлитом. Если вместе с мартенситом после закалки остается небольшое количество перлита, то твердость сплава понижается, а после отпуска станут хуже его механические свойства.

По износостойкости он уступает заэвтектоидным соединениям. Проигрыш касается и такого немаловажного свойства, как твердость. Однако есть и преимущество — так называемая красностойкость или, если говорить более развернуто, устойчивость против отпуска при разогреве инструментов. В ходе изотермического преобразования аустенит будет выделять феррит. Для сравнения: в заэвтектоидных сплавах из него обособляется другой компонент (цементит). После неполного отжига можно улучшить обрабатываемость заготовок резанием, а после полного отжига особенно мелкозернистый металл может стать пластичнее.

Прошедший механическую обработку в горячем состоянии материал преимущественно состоит из мелких зерен. Профессионалы тогда говорят, что его микроструктура удовлетворительна, и потребности в отжиге почти нет. Но все же высокий отпуск для повышения практических свойств и уменьшения неоправданной твердости после форсированного охлаждения бывает необходим. Установлено, что высокотемпературный отпуск для доэвтектоидной стали лучше, чем полный отжиг. Он позволяет оптимизировать разрезаемость заготовок.

Прочность доэвтектоидного металла может довольно сильно отличаться. После закалки или отпуска при низких температурах она достигает максимума при концентрации кислорода в 0,6-0,7%. Отпуская металл при более высокой температуре, приходится мириться с меньшей твердостью и с падением прочностных показателей. Зато материал становится пластичнее и вязче, лучше переносит динамические нагрузки. Подобное обстоятельство позволяет изготавливать из подобного сырья инструмент для манипуляций с мягкими материалами, который чаще подвергается ударным нагрузкам, чем значительному давлению.

Маркировка

Свойства, как уже указано, зависят во многом от структурно-химического состава. Так, сплав на основе зернистого перлита имеет большую твердость, нежели тот, в чьем составе будет преобладать пластинчатый подтип. Но различия есть даже между отдельными марками материалов. Так, конструкционные углеродистые стали нормального качества обозначаются сочетанием символов «Ст». Вслед за ним идет цифра, соответствующая марочному номеру.

Чем выше номер, тем тверже и прочнее материал. Оборотной стороной этого момента оказывается падение пластичности. Самый гибкий вид стали отпускают на производство кровельного материала и крепежных метизов. Особо качественные виды сплава маркируют двузначным числом, показывающим концентрацию углерода в сотых долях процента.

Для инструментальных сталей характерно обозначение «У», дальше идет индекс десятых долей процента. А при особом качестве в конец записи добавляют букву «А».

Выше уже отмечалось, что доэвтектоидные ферритовые стали имеют чуть более низкую прочность, чем другие сплавы. Но это не мешает активно их использовать в различных случаях. Так, подобные материалы находят применение в машиностроительном производстве. В этом случае используют самые качественные марки стали. Их требуется тщательно обжигать и нормализовывать.

Доэвтектоидная сталь может иметь также низкое содержание феррита. В этом случае ее преимущественно применяют для изготовления строительных конструкций и элементов. Дешевизна таких марок материала позволяет заметно сэкономить. Причина проста — особая механическая прочность в этом случае не всегда нужна. Зато износостойкость и упругость будут вполне необходимы, что и делает целесообразным применение эвтектоидного типа сталей.

Методика производства таких сплавов примерно совпадает с процессом производства иных черных металлов и сплавов. Ее осуществляют путем нагрева до определенных температур и последующих проработок. Однако есть свои особенности и нюансы. Главная тонкость — поддержание распада аустенита одновременно с охлаждением. Регулируя интенсивность прогрева и остужения, можно гибко влиять на дисперсность ключевых компонентов, что крайне серьезно отражается на складывании определенных параметров вещества.

Концентрация углерода, обуславливаемая перлитом, остается без всяких изменений. На нее не повлияет даже дальнейший отжиг. Может применяться сразу несколько вариантов отжига, вернее, выбор между ними остается на усмотрение технологов. При неполной методике аустенит греют интенсивно, пока его температура не достигнет критической точки. Далее переходят к охладительной нормализации.

В таком режиме обеспечивается эффективный распад аустенита на искомые вещества. При полном отжиге температура составляет от 700 до 800 градусов. В таких условиях резко активизируется распад феррита. Специалисты стремятся при этом еще и поддержать оптимальную скорость понижения температуры. Отрегулировать ее помогают манипуляции с дверцами рабочей камеры. Влиять на открытие и закрытие этой дверцы могут как действия технического персонала, так и автоматические программы работы современных изотермических печей. Неполный отжиг ведут, прогревая металл более чем до 800 градусов. Но в таком случае критично время высокотемпературной обработки. Устранить феррит полностью не получится.

Может возникнуть вопрос того, зачем прибегать к манипуляции, которая не повышает качество материала и будущих конструкций. Однако смысл в подобной работе вполне есть. Именно неполнота термообработки дает возможность сберечь мягкость структуры. Да, полученный продукт можно использовать не везде, где применяют иные углеродистые стали. Однако механическая обработка существенно улучшается и упрощается, что порадует многих мастеров. Дешевизна тоже является бонусом. На обжиге дело не заканчивается. Его сменяют такие процедуры, как нормализация и нагрев. При них металл может прогреваться до 1000 градусов и более. Однако суть в том, что нормализуются доэвтектоидные стали уже после окончания высокотемпературной фазы. Процесс идет при охлаждении в окружении спокойного воздуха.

Конечная точка — окончательное преобразование структуры материала. В ходе нормализации металл надо остужать быстрее, чем при отжиге. Иначе важное условие (уменьшение размеров зерен) будет недостижимо. Так или иначе, и отжигаемый, и нормализуемый сплав приобретают все более мелкозернистую структуру. Коренное отличие между этими обработками состоит в том, что нормализация повышает дисперсность, а перлит фактически сменяется сорбитом, имеющим более высокие прочностные показатели.

Они могут даже быть лучшими, чем у качественной отожженной стали. Максимальное повышение дисперсности сорбита достигается при начале охладительного процесса с более высоких температур. Но в определенный момент эта закономерность нарушается, и качество готового продукта падает. Учесть все подобные нюансы могут только подготовленные технологи.

Важно обратить внимание и на процедуру неполной закалки, которая заслуживает отдельного разговора.

При ней наиболее ответственной частью работы оказывается охлаждение. Если этот прием выполняется неправильно, вся долгая предыдущая работа во многом обесценивается. Чтобы аустенит стал мартенситом, скорость падения температуры должна быть больше критической. В противном случае мартенсит распадется на комбинацию бейнита, троостита и сорбита. Если сплав содержит легирующие добавки, то критичная скорость манипуляции понижается, мартенсит оказывается более стойким к распаду.

Однако нахождение дополнительных элементов в виде соединений, напротив, приводит к возникновению центров кристаллизации. Из-за них охладительный процесс заметно осложняется. В целом эвтектоидные стали имеют самую низкую критическую скорость среди других углеродистых сплавов. Но и тут есть отличия между марками, партиями с различным химическим составом. Остужать металл при содержании углерода свыше 0,3% можно преимущественно водой.

Такой метод более привлекателен, нежели использование спокойного воздуха и другие решения. Охлаждающую способность воды могут регулировать введением дополнительных компонентов. Подбор идеального охлаждающего агента на все случаи жизни невозможен, и технологи вынуждены соблюдать баланс. Прерывистая закалка в двух средах близка к оптимальному режиму, но провести ее грамотно могут лишь квалифицированные термисты. При ступенчатом закаливании мартенситное превращение происходит в воздушной среде.

Читайте также: