Сталь р6м5 гост 19265 73

Обновлено: 19.05.2024

ИЗДАНИЕ с Изменениями N 1, 2, 3, 4, 5, 6, утвержденными в июне 1977 г., августе 1981 г., октябре 1983 г., июле 1985 г., ноябре 1987 г., июне 1990 г. (ИУС 8−77, 10−81, 2−84, 10−85, 2−88, 10−90).

Настоящий стандарт распространяется на горячекатаные, кованые, калиброванные прутки и полосы, прутки со специальной отделкой поверхности (далее — металлопродукция), в части норм химического состава — на лист, ленту, поковки, штамповки и другие виды металлопродукции из быстрорежущей стали.

Стандарт полностью соответствует СТ СЭВ 3896−82.

(Измененная редакция, Изм. N 3).

1.1. Марки и химический состав по плавочному анализу должны соответствовать указанным в табл.1.

| Марка стали | Массовая доля элемента, % | |||||||||||||

| угле- рода | мар- ганца | крем- ния | хрома | воль- фрама | вана- дия | ко- бальта | молиб- дена | ни- келя | меди | серы | фос- фора | азота | нио- бия | |

| не более | ||||||||||||||

| Р18 | 0,73- 0,83 | 0,20- 0,50 | 0,20- 0,50 | 3,80- 4,40 | 17,00- 18,50 | 1,00- 1,40 | Не более 0,50 | Не более 1,00 | 0,6 | 0,25 | 0,030 | 0,030 | - | - |

| Р6М5 | 0,82- 0,90 | 0,20- 0,50 | 0,20- 0,50 | 3,80- 4,40 | 5,50- 6,50 | 1,70- 2,10 | Не более 0,50 | 4,80−5,30 | 0,6 | 0,25 | 0,025 | 0,030 | - | - |

| 11Р3АМ3Ф2 | 1,02- 1,12 | 0,20- 0,50 | 0,20- 0,50 | 3,80- 4,40 | 2,50- 3,30 | 2,30- 2,70 | Не более 0,50 | 2,50−3,00 | 0,6 | 0,25 | 0,030 | 0,030 | 0,05- 0,10 | 0,05- 0,20 |

| Р6М5Ф3 | 0,95- 1,05 | 0,20- 0,50 | 0,20- 0,50 | 3,80- 4,30 | 5,70- 6,70 | 2,30- 2,70 | Не более 0,50 | 4,80−5,30 | 0,6 | 0,25 | 0,025 | 0,030 | - | - |

| Р12Ф3 | 0,95- 1,05 | 0,20- 0,50 | 0,20- 0,50 | 3,80- 4,30 | 12,00- 13,00 | 2,50- 3,00 | Не более 0,50 | Не более 1,00 | 0,6 | 0,25 | 0,030 | 0,030 | - | - |

| Р18К5Ф2 | 0,85- 0,95 | 0,20- 0,50 | 0,20- 0,50 | 3,80- 4,40 | 17,00- 18,50 | 1,80- 2,20 | 4,70- 5,20 | Не более 1,00 | 0,6 | 0,25 | 0,030 | 0,030 | - | - |

| Р9К5 | 0,90- 1,00 | 0,20- 0,50 | 0,20- 0,50 | 3,80- 4,40 | 9,00- 10,00 | 2,30- 2,70 | 5,00- 6,00 | Не более 1,00 | 0,6 | 0,25 | 0,030 | 0,030 | - | - |

| Р6М5К5 | 0,86- 0,94 | 0,20- 0,50 | 0,20- 0,50 | 3,80- 4,30 | 5,70- 6,70 | 1,70- 2,10 | 4,70- 5,20 | 4,80−5,30 | 0,6 | 0,25 | 0,030 | 0,030 | - | - |

| Р9М4К8 | 1,00- 1,10 | 0,20- 0,50 | 0,20- 0,50 | 3,00- 3,60 | 8,50- 9,50 | 2,30- 2,70 | 7,50- 8,50 | 3,80−4,30 | 0,6 | 0,25 | 0,030 | 0,030 | - | - |

| Р2АМ9К5 | 1,00- 1,10 | 0,20- 0,50 | 0,20- 0,50 | 3,80- 4,40 | 1,50- 2,00 | 1,70- 2,10 | 4,70- 5,20 | 8,00−9,00 | 0,6 | 0,25 | 0,030 | 0,030 | 0,05- 0,10 | 0,10- 0,30 |

1. В марках стали буквы и цифры означают: Р — быстрорежущая; цифра, следующая за буквой, — среднюю массовую долю вольфрама; М — молибден, Ф — ванадий, К — кобальт, А — азот; цифры, следующие за буквами, означают соответственно массовую долю молибдена, ванадия, кобальта; Ш — электрошлаковый переплав.

В обозначении марок стали не указывают массовую долю:

хрома — при любой массовой доле,

молибдена — до 1% включительно,

ванадия — в стали марок Р18, Р6М5, Р9К5, Р6М5К5, Р9М4К8 и Р2АМ9К5,

азота — в стали марок 11Р3АМ3Ф2 и Р2АМ9К5.

2. По требованию потребителя изготовляют стали марок Р6М5 и Р6М5Ф3 с легированием азотом (массовая доля азота от 0,05% до 0,10%). В этом случае обозначения марок — Р6АМ5 и Р6АМ5Ф3.

(Измененная редакция, Изм. N 2, 3, 4, 6).

1.2. В готовой продукции допускаются отклонения по химическому составу, указанные в табл.2.

1. МАРКИ

1.1 . Марки и химический состав по плавочному анализу должны соответствовать указанным в табл. 1 .

Массовая доля элемента, %

1. В марках стали буквы и цифры означают: Р - быстрорежущая; цифра, следующая за буквой, - среднюю массовую долю вольфрама; М - молибден, Ф - ванадий, К - кобальт, А - азот; цифры, следующие за буквами, означают соответственно массовую долю молибдена, ванадия, кобальта; Ш - электрошлаковый переплав.

хрома - при любой массовой доле,

молибдена - до 1 % включительно,

ванадия - в стали марок Р18, Р6М5, Р9К5, Р6М5К5, Р9М4К8 и Р2АМ9К5,

азота - в стали марок 11Р3АМ3Ф2 и Р2АМ9К5.

2. По требованию потребителя изготовляют стали марок Р6М5 и Р6М5Ф3 с легированием азотом (массовая доля азота от 0,05 % до 0,10 %). В этом случае обозначения марок - Р6АМ5 и Р6АМ5Ф3.

(Измененная редакция, Изм. № 2, 3, 4, 6).

1.2 . В готовой продукции допускаются отклонения по химическому составу, указанные в табл. 2 .

Массовая доля элемента в марке, %

В пределах норм табл. 1

(Измененная редакция, Изм. № 3, 4, 6).

2. СОРТАМЕНТ

2.1 . Сталь изготовляют в виде прутков и полос.

2.2 . По форме, размерам и предельным отклонениям сталь должна соответствовать требованиям:

горячекатаная круглого и квадратного сечений - ГОСТ 2590-88 и ГОСТ 2591-88;

сталь со специальной отделкой поверхности - ГОСТ 14955-77 диаметром от 1 до 25 мм включительно.

2.1 , 2.2. (Измененная редакция, Изм. № 2).

по макроструктуре и карбидной неоднородности на группы:

I группа (диаметр или толщина от 80 до 200 мм),

II группа (диаметр или толщина до 150 мм);

по способу дальнейшей обработки на подгруппы:

а - для горячей обработки давлением,

б - для холодной механической обработки.

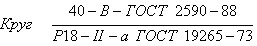

Примеры условных обозначений

Сталь горячекатаная круглая, обычной точности прокатки В, диаметром 40 мм по ГОСТ 2590-88, марки Р18, II группы, подгруппы а:

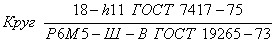

Сталь калиброванная диаметром 18 мм, квалитета h11 по ГОСТ 7417-75, марки Р6М5 электрошлакового переплава, качества поверхности группы В по ГОСТ 1051-73:

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1 а. Прутки и полосы изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

3.1 . Твердость стали в отожженном состоянии, твердость образцов после закалки и отпуска, температура закалки и отпуска должны соответствовать значениям, указанным в табл. 3 .

после закалки с отпуском HRCэ (HRC), не менее

диаметр отпечатка, мм, не менее

1. Допускаемые отклонения от приведенных температур не должны превышать ± 10 °С.

2. Значения твердости после закалки и отпуска в зависимости от температуры отпуска приведены в приложении 4.

По требованию потребителя сталь марок Р12Ф3, Р9К5, Р6М5Ф3, Р6М5К5 изготовляют с твердостью, не превышающей 255 НВ (диаметр отпечатка не менее 3,8 мм), сталь марок Р18К5Ф2, Р9М4К8 - с твердостью, не превышающей 269 НВ (диаметр отпечатка не менее 3,7 мм).

(Измененная редакция, Изм. № 3, 4, 5, 6).

3.2 . В макроструктуре стали не допускаются: подусадочная рыхлость, расслоение, пузыри, включения и трещины.

Допускаются дефекты макроструктуры, не превышающие значений, указанных в табл. 3а.

Диаметр или толщина металлопродукции, мм

Оценка в баллах, не более, для групп

Нормы группы I обеспечиваются электрошлаковым переплавом.

(Измененная редакция, Изм. № 3, 4).

3.3 . (Исключен, Изм, № 2).

3.4 . (Исключен, Изм. № 6).

3.5 . Карбидная неоднородность не должна превышать значений, приведенных в табл. 4 .

Карбидная неоднородность полосы должна соответствовать карбидной неоднородности квадратного профиля с равновеликой площадью поперечного сечения.

В прутках со специальной отделкой поверхности марок Р6М5, Р6М5Ф3, 11Р3АМ3Ф2, Р9К5, Р6М5К5, Р2АМ9К5 скопления «угловатых» карбидов не допускаются. Допускаются единичные «угловатые» карбиды, встречающиеся в отдельных полях зрения.

3.5 а, 3.5б (Исключены, Изм. № 3).

3.6 . (Исключен, Изм. № 2).

3.7 . Глубина обезуглероженного слоя горячекатаной, кованой и калиброванной сталей не должна превышать на сторону:

0 ,3 мм плюс 2 % от диаметра или толщины - для диаметров или толщин до 20 мм;

0 ,5 мм плюс 1 % от диаметра или толщины - для диаметров или толщин свыше 20 мм.

На прутках со специальной отделкой поверхности обезуглероженный слой не допускается.

3.8 . Концы прутков и полос должны быть ровно обрезаны или обрублены, без заусенцев и стружки.

Длина смятых концов не должна превышать:

1 ,5 диаметра или толщины - для металлопродукции диаметром или толщиной до 10 мм;

40 мм - для металлопродукции диаметром или толщиной свыше 10 до 60 мм;

60 мм - для металлопродукции диаметром или толщиной свыше 60 мм.

3.7 , 3.8. (Измененная редакция, Изм. № 3).

3.9 . На поверхности прутков и полос подгруппы а не должно быть раскатанных и раскованных пузырей, загрязнений, трещин напряжения и шлифовочных, закатов и заковов, прокатных плен. Дефекты должны быть удалены пологой вырубкой или зачисткой, глубина которой не должна превышать допуска на размер. Допускаются без зачистки отдельные мелкие риски, рябизна, отпечатки и другие дефекты механического происхождения глубиной, не превышающей половины допуска на размер.

На поверхности прутков и полос подгруппы б допускаются дефекты, если глубина их, определенная контрольной запиловкой, не превышает норм, приведенных в п. 3.7 (глубины обезуглероженного слоя).

3.10 . Поверхность калиброванной стали должна соответствовать требованиям ГОСТ 1051-73 , стали со специальной отделкой поверхности - группам В, Г, Д ГОСТ 14955-77 .

Группа отделки поверхности должна указываться в заказе.

3.11 . По согласованию сторон горячекатаная и кованая сталь круглого сечения изготовляется с грубошлифованной или обточенной поверхностью.

На поверхности грубошлифованных или обточенных прутков допускаются дефекты и обезуглероживание, не превышающие 25 % от норм, указанных в п. 3.7.

3.12 . (Исключен, Изм, № 2),

3.13 , 3.14. (Исключены, Изм. № 3).

3.15 . Величина зерна аустенита стали после закалки должна соответствовать указанной в табл. 5 .

ГОСТ 19265-73.Прутки и полосы из быстрорежущей стали.Технические условия.

Настоящий стандарт распространяется на горячекатаные, кованые, калиброванные прутки и полосы, прутки со специальной отделкой поверхности (далее - металлопродукция), в части норм химического состава - на лист, ленту, поковки, штамповки и другие виды металлопродукции из быстрорежущей стали.

Стандарт полностью соответствует СТ СЭВ 3896-82.

(Измененная редакция, Изм. № 3).

1. МАРКИ

1.1. Марки и химический состав по плавочному анализу должны соответствовать указанным в табл. 1

1.2. В готовой продукции допускаются отклонения по химическому составу, указанные в табл. 2

2. СОРТАМЕНТ

2.1. Сталь изготовляют в виде прутков и полос.

2.2. По форме, размерам и предельным отклонениям сталь должна соответствовать требованиям:

горячекатаная круглого и квадратного сечений - ГОСТ 2590-88 и ГОСТ 2591-88; кованая - ГОСТ 1133-71; полосовая - ГОСТ 4405-75; калиброванная - ГОСТ 7417-75;сталь со специальной отделкой поверхности - ГОСТ 14955-77 диаметром от 1 до 25 мм включительно.

2.1, 2.2. (Измененная редакция, Изм. № 2).

2.3. Металлопродукцию подразделяют:

I группа (диаметр или толщина от 80 до 200 мм),

II группа (диаметр или толщина до 150 мм);

а - для горячей обработки давлением,

б - для холодной механической обработки.

Примеры условных обозначений:

Сталь горячекатаная круглая, обычной точности прокатки В, диаметром 40 мм по ГОСТ 2590-88, марки Р18, II группы, подгруппы а:

Сталь калиброванная диаметром 18 мм, квалитета h11 по ГОСТ 7417-75, марки Р6М5 электрошлакового переплава, качества поверхности группы В по ГОСТ 7417-75:

(Измененная редакция, Изм. № 3, 4, 6).

3. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1а. Прутки и полосы изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке. (Введен дополнительно, Изм. № 3).

3.1. Твердость стали в отожженном состоянии, твердость образцов после закалки и отпуска, температура закалки и отпуска должны соответствовать значениям, указанным в табл. 3.

| Марка стали | Твердость | Температура, °С | |||

| после отжига | после закалки с отпуском HRC3 (HRC), не менее | закалки | отпуска | ||

| НВ, не более | диаметр отпечатка, мм, не менее | ||||

| Р18 | 255 | 3,8 | 63(62) | 1270 | 560 |

| Р6М5 | 255 | 3,8 | 64(63) | 1220 | 550 |

| 11Р3АМ3Ф2 | 255 | 3,8 | 64(63) | 1200 | 550 |

| Р6М5Ф3 | 269 | 3,7 | 65(64) | 1220 | 550 |

| Р12Ф3 | 269 | 3,7 | 64(63) | 1250 | 560 |

| Р18К5Ф2 | 285 | 3,6 | 64(63) | 1280 | 570 |

| Р9К5 | 269 | 3,7 | 64(63) | 1230 | 570 |

| Р6М5К5 | 269 | 3,7 | 65(64) | 1230 | 550 |

| Р9М4К8 | 285 | 3,6 | 65(64) | 1230 | 550 |

| Р2АМ9К5 | 285 | 3,6 | 65(64) | 1200 | 540 |

ложении 4. По требованию потребителя сталь марок Р12Ф3, Р9К5, Р6М5Ф3, Р6М5К5 изготовляют с твердостью, не превышающей 255 НВ (диаметр отпечатка не менее 3,8 мм), сталь марок Р18К5Ф2, Р9М4К8 - с твердостью, не превышающей 269 НВ (диаметр отпечатка не менее 3,7 мм). (Измененная редакция, Изм. № 3, 4, 5, 6).

3.2. В макроструктуре стали не допускаются: подусадочная рыхлость, расслоение, пузыри, включения и трещины.

Нормы группы I обеспечиваются электрошлаковым переплавом. (Измененная редакция, Изм. № 3, 4).

3.3. (Исключен, Изм. № 2).

3.4. (Исключен, Изм. № 6).

3.5. Карбидная неоднородность не должна превышать значений, приведенных в табл. 4.

Карбидная неоднородность полосы должна соответствовать карбидной неоднородности квадратного профиля с равновеликой площадью поперечного сечения.

В прутках со специальной отделкой поверхности марок Р6М5, Р6М5Ф3, 11Р3АМ3Ф2, Р9К5, Р6М5К5, Р2АМ9К5 скопления «угловатых» карбидов не допускаются. Допускаются единичные «угловатые» карбиды,встречающиеся в отдельных полях зрения.

3.5а, 3.5б (Исключены, Изм. № 3).

3.6. (Исключен, Изм. № 2).

3.7. Глубина обезуглероженного слоя горячекатаной, кованой и калиброванной сталей не должна превышать на сторону:

0,3 мм плюс 2 % от диаметра или толщины - для диаметров или толщин до 20 мм; 0,5 мм плюс 1 % от диаметра или толщины - для диаметров или толщин свыше 20 мм. На прутках со специальной отделкой поверхности обезуглероженный слой не допускается.

3.8. Концы прутков и полос должны быть ровно обрезаны или обрублены, без заусенцев и стружки.

1,5 диаметра или толщины - для металлопродукции диаметром или толщиной до 10 мм; 40 мм - для металлопродукции диаметром или толщиной свыше 10 до 60 мм; 60 мм - для металлопродукции диаметром или толщиной свыше 60 мм. 3.7, 3.8. (Измененная редакция, Изм. № 3).

3.9. На поверхности прутков и полос подгруппы а не должно быть раскатанных и раскованных пузырей, загрязнений, трещин напряжения и шлифовочных, закатов и заковов, прокатных плен.Дефекты должны быть удалены пологой вырубкой или зачисткой, глубина которой не должна превышать допуска на размер. Допускаются без зачистки отдельные мелкие риски, рябизна, отпечаткии другие дефекты механического происхождения глубиной, не превышающей половины допуска наразмер.

На поверхности прутков и полос подгруппы б допускаются дефекты, если глубина их, определенная контрольной запиловкой, не превышает норм, приведенных в п. 3.7 (глубины обезуглероженного слоя).

(Измененная редакция, Изм. № 3, 4).

3.10. Поверхность калиброванной стали должна соответствовать требованиям ГОСТ 1051-73,стали со специальной отделкой поверхности - группам В, Г, Д ГОСТ 14955-77.

3.11. По согласованию сторон горячекатаная и кованая сталь круглого сечения изготовляется с грубошлифованной или обточенной поверхностью.

На поверхности грубошлифованных или обточенных прутков допускаются дефекты и обезуглероживание, не превышающие 25 % от норм, указанных в п. 3.7.

3.12. (Исключен, Изм. № 2).

3.13, 3.14. (Исключены, Изм. № 3).

3.15. Величина зерна аустенита стали после закалки должна соответствовать указанной в табл. 5.

(Введен дополнительно, Изм. № 3).

4. ПРАВИЛА ПРИЕМКИ

4.1. Металлопродукцию принимают партиями.

Партия должна состоять из металлопродукции одной плавки, одной группы, одного размера, одной подгруппы и одинакового режима термической обработки.

Каждая партия сопровождается документом о качестве в соответствии с требованиями ГОСТ 7566-94.

4.2. Качество поверхности проверяют на всех прутках и полосах партии.

4.3. Для проверки химического состава отбирают одну пробу от плавки, от партии прутков или полос - один пруток или полосу.

4.4. Для проверки размеров - 10 % прутков, полос от партии, но не менее пяти штук.

4.5. Для контроля твердости отожженной стали:

для металлопродукции диаметром или толщиной до 30 мм отбирают два прутка или две полосы от 1 т, но не менее восьми прутков или полос от партии; для металлопродукции диаметром или толщиной свыше 30 мм - 15 % прутков от партии, но не менее пяти штук или две полосы от 1 т, но не менее пяти полос от партии.

4.3-4.5. (Измененная редакция, Изм. № 3).

4.6. Для проверки макроструктуры - два прутка, две заготовки или полосы от партии.

4.7. (Исключен, Изм. № 6).

4.8. Для проверки карбидной неоднородности отбирают два прутка, две полосы от партии.

4.9. Для проверки глубины обезуглероженного слоя - два прутка или две полосы от партии.Прутки диаметром и толщиной более 100 мм на обезуглероживание допускается не контролировать.

4.10. Для проверки твердости после закалки с отпуском и величины зерна аустенита - один пруток или одна полоса от партии, но не менее двух от плавки.

4.9-4.10. (Измененная редакция, Изм. № 3).

4.11. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей проводят испытание по ГОСТ 7566-94.

4.12. Карбидная неоднородность, макроструктура и твердость после закалки и отпуска прутков диаметром или толщиной до 40 мм включительно обеспечивается технологией изготовления.

(Измененная редакция, Изм. № 1, 6).

4.13. (Исключен, Изм. № 3).

5. МЕТОДЫ ИСПЫТАНИЙ

5.2. Размеры горячекатаной и кованой стали проверяют измерительными инструментами и шаблонами, а калиброванной стали и стали со специальной отделкой поверхности - микрометрами или скобами.

(Измененная редакция, Изм. № 2).

5.3. Твердость готовой отожженной стали проверяют по ГОСТ 9012-59 после зачистки обезуглероженного слоя.

Испытание проводят на одном конце прутка или полосы на расстоянии примерно 100 мм от конца.

Количество отпечатков должно быть не менее трех. Каждое значение твердости должно соответствовать указанному в табл. 3.

5.4. Твердость после закалки и отпуска определяют по ГОСТ 9013-59 на образцах, отобранных от готового профиля. Контроль проводят на плоскости, перпендикулярной к направлению вытяжки. Количество отпечатков на каждом образце должно быть не менее трех.

Температура нагрева для закалки и отпуска образцов должна соответствовать значениям, указанным в табл. 3.

Охлаждение образцов после закалки проводят в масле.

Отпуск образцов проводят двух-, трехкратный, с выдержкой по 1 ч и охлаждением на воздухе.

Сталь Р6М5 инструментальная быстрорежущая

Буква «Р» означает, что сталь является быстрорежущей.

Цифра 6 после буквы «Р» указывает содержание вольфрама в процентах, т.е. для стали Р6М5 содержание вольфрама 6%.

Буква «М» означает, что сталь легирована молибденом, а цифра 5 указывает содержание молибдена в процентах, т.е. молибдена в стали 5%.

Во всех быстрорежущих сталях содержится около 4% Хрома (Cr), но в обозначении марки буквы «Х» не указывается.

По требованию потребителей могут изготавливаться стали марок Р6М5 с легированием азотом (массовая доля азота от 0,05% до 0,10%). В этом случае марка стали будет обозначаться Р6АМ5.

Применение стали Р6М5

Сталь Р6М5 относится к вольфрамолибденовым сталям и применяется для изготовления — режущего инструмента всех видов для обработки при обычной скорости резания деталей из углеродистых и среднелегированных конструкционных сталей с пределами прочности до 90—100 МПа, а также зуборезных инструментов для обработки нержавеющих сталей.

Наиболее широко сталь Р6М5 применяется для изготовления сверл, метчиков, долбяков, протяжек и других инструментов. Прочность 315—325 кгс/мм 2 и вязкость 4—5 кгс*м/см 2 (для проката диаметром 25 мм). Теплостойкость немного ниже (в указанных пределах), чем вольфрамовых и Р8МЗ. Шлифуемость стали хорошая.

Недостатки:

а) повышенное обезуглероживание при нагреве выше 1000 С; ванны нагрева для закалки надо тщательно раскислять MgFa2

б) чувствительность отдельных плавок к перегреву и росту зерна при нагреве для закалки, что затрудняет установление одинаковых температур закалки

для инструментов разных плавок.

Вид поставки

Сортовой прокат, в том числе фасонный: ГОСТ 19265—73, ГОСТ 2590-88, ГОСТ 2591-88.

Калиброванный пруток ГОСТ 19265-73, ГОСТ 7417-75.

Шлифованный пруток и серебрянка ГОСТ 19265—73, ГОСТ 14955—77.

Поковки и кованые заготовки ГОСТ 19265—73, ГОСТ 1133—71.

Химический состав, % (ГОСТ 19265—73)

Термообработка стали Р6М5

Закалка

Инструменты подогревают при 800-850°С 10-15 мин или при 1050-1100°С 3-5 мин, а крупные инструменты предварительно при 550-600°С 15-20 мин.

Выдержка при окончательном нагреве 10—12 с на 1 мм диаметра или наименьшей стороны (для стали В11М7К23 — 30—60 с).

Инструменты простой формы охлаждают в масле, а сложной — в горячих средах (KNO3) при 400—250°С.

Может быть и более высокая температура выдержки — 650°С.

Выдержка в горячих средах 3—5 мин при более высоких температурах и 8—15 мин при более низких.

Инструменты небольшой толщины (прорезные фрезы, пилы и др.) при 600—650°С помещают под пресс, а сверла диаметром 8—20 мм охлаждают под катком или между роликами правильной машины для уменьшения деформации.

Температуры закалки понижают на 10—15°С для инструментов небольшого сечения или сложной формы.

Температура закалки стали Р6М5

| Инструменты | Температура нагрева стали Р6М5, °С | Балл зерна | Твердость HRC после отпуска при 560°С и нагрева при 620°С (4 ч) |

| Крупные сверла и резцы | 1220-1240 | 10-8,5 | 60-61 |

| Остальные режущие инструменты | 1210-1230 | 10,5-9,5 | 59-60 |

| Остальные режущие инструменты | 1180-1200 | 12 | 56-57 |

Отпуск

После закалки выполняют многократный 2 раза для вольфрамомолибденовых.

Температуры первого отпуска 350—375°С, а второго 550—560°С для вольфрамомолибденовых сталей. Назначают также температуры первого отпуска 550—560°С, но твердость и теплостойкость в этом случае немного меньше.

Для инструментов небольшого сечения (сверл), нагреваемых в автоматизированных агрегатах с точной регулировкой температур, применяют краткосрочный отпуск в течение 20 мин при 580—590°С для вольфрамомолибденовых сталей.

Отпуск после шлифования выполняют при 400—450°С в течение 30—40 мин для снятия напряжений и повышения стойкости инструментов.

Критические точки, °С

Механические свойства (ГОСТ 19265-73)

| Режим термообработки | HRCz после отпуска | σизг, МПа | Красностойкость (HRC58), °С |

| Закалка с 1200-1230 °С, охл. на воздухе, в масле, в расплаве солей; отпуск при 540- 560 °С, охл. в соляных ваннах | 63-65 | 320-360 | 620 |

Технологические свойства

Температура ковки, °С: начала — 1160, конца — 850.

Обрабатываемость резанием:

В отожженном состоянии при 255 HB

Kv = 0.8 (твердый сплав).

Kv = 0.6 (быстрорежущая сталь).

Для повышения твердости, износостойкости, коррозионной стойкости поверхностного слоя используют цианирование, азотирование, сульфидирование, обработку паром.

Флекеночувствительность — не чувствительна.

Склоность к отпускной хрупкости.

Не применяется для сварных конструкций.

Сталь калиброванная диаметром 18 мм, квалитета h 11 по ГОСТ 7417-75, марки Р6М5 электрошлакового переплава, качества поверхности группы В по ГОСТ 1051-73:

Читайте также: