Стальные и чугунные валки

Обновлено: 02.05.2024

Стальные валки , литые или кованые ( из стали 45, 55Л, 60ХГ, 50ХН, 9X2 и др.), применяют на блюмингах, слябингах, в обжимных клетях сортовых станов и на станах холодной прокатки. Иногда для повышения твердости поверхность бочки валка подвергают обкатке роликами, прижатыми с определенным давлением; производят газопламенную закалку или дуговую наплавку под флюсом электродами из высокопрочной стали. Валки для холодной прокатки подвергают термообработке ( закалке и отпуску) по специальному режиму. [1]

Литейные стальные валки изготавливают из нелегированных и легированных сталей, содержащих 0 4 - 2 0 % С. В зависимости от содержания углерода и легирующих элементов структура этих сталей изменяется от перлитно-ферритной до перлитной с включениями карбидной фазы. Валки из доэвтектоидных сталей имеют низкую износостойкость, но хорошо выдерживают ударные нагрузки. Валки из заэвтектоидных - более твердых сталей подвергают сложной термообработке для размельчения карбидов, их сфероидизации с целью повышения вязкости стали. Для прокатки тонкого нержавеющего листа валки изготавливают из быстрорежущей стали Р18 методом ковки. [3]

Относительно мягкие стальные валки часто наплавляют высокопрочными сплавами типа ЗХ2В8, 08Х20Н9Г7Т, Х25Н15, ЗОХГС и др. Значительно реже применяют газопламенную закалку валков или обкатку их поверхности роликом с усилием, достаточным для пластической деформации и упрочнения поверхностного слоя. [4]

Все легированные стальные валки подвергаются соответствующей термической обработке. [6]

Наплавке преимущественно подвергаются стальные валки . Чугунные валки из-за низкой свариваемости чугуна восстанавливать методом наплавки затруднительно. Одной из важнейших задач ближайшего будущего следует считать замену чугунных валков наплавленными стальными валками. При этом наплавленный металл должен обеспечивать стойкость более высокую, чем отбеленный чугун. Это уменьшит выход из строя валкоз вследствие поломок, позволит производить многократные наплавки и повысит, таким образом, экономические показатели использования валков. [7]

Установлено, что кованые стальные валки имеют более высокое сопротивление трещинообразованию, чем чугунные отбеленные. [9]

В качестве тиснильных валков применяются полые с гравированной внешней поверхностью стальные валки , которые охлаждаются или термостатируются. Лента материала прижимается к тиснильному валу гуммированным валком, который охлаждается водой. Между тиснильным валком и приемным барабаном находится станция охлаждения, которая чаще всего состоит из охлаждающих валков. [11]

Простейшим и в то же время весьма совершенным аппаратом для пластикации являются вальцы, стальные валки которых движутся навстречу друг другу с различной скоростью. По названию этого аппарата процесс пластикации нередко называют вальцеванием. В последнее время для этой же цели применяются аппараты закрытого типа, например пластика-тор Гордона, который по принципу действия подобен мясорубке. В этих аппаратах осуществляют в общем такое же воздействие на каучук, как и при помощи открытых вальцов. [12]

Разматываемые с рулонов / ленты бумаги пропускаются вокруг сушильных валков 2 и поступают на стальные валки , захватывающие из ванн 3 некоторое количество лака и наносящие его на нижнюю сторону лент. [13]

Над верхней ветвью ленты расположены оросительные устройства в виде перфорированных желобов, и непосредственно на сетке лежат тяжелые стальные валки , разделяющие аппарат на секции. Под резиновой лентой имеются отсасывающие устройства. Весь этот агрегат заключен в герметичную камеру, из верхней части которой отсасываются пары уксусной кислоты. [14]

Прокатный валок: описание, технология производства и заводы

Металлургия – одна из основных отраслей современного производства. Именно благодаря ей в бюджет государства идут колоссальные финансовые поступления, ведь стальная и чугунная продукция, как правило, идет на экспорт и формирует валютную выручку как самого комбината или завода, так и страны. Существуют различные металлургические предприятия, рабочий цикл которых может быть как полным, так и неполным. Но в любом случае финальным этапом металлургического цикла будет являться прокатка металла с целью получения требуемого для потребителя профиля. Именно в прокатных цехах производят балки, швеллеры, рельсы и прочее. Основными элементами любого прокатного стана являются прокатные валки. Заводы металлургического комплекса без них просто немыслимы, поэтому о валках поговорим подробно в этой статье.

Общее описание

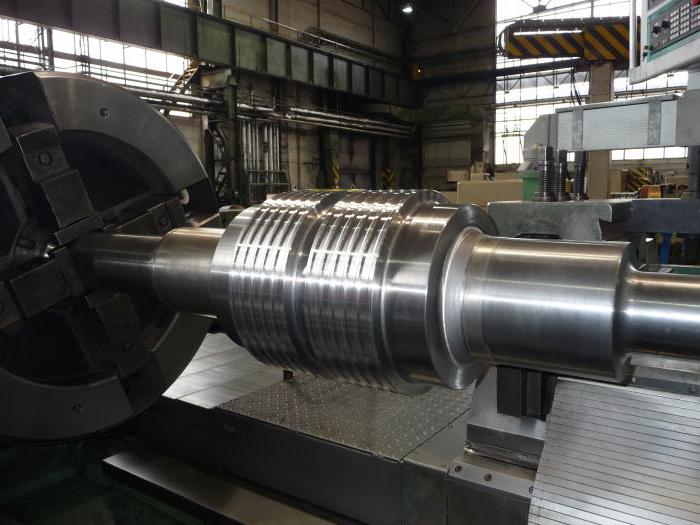

Прокат металла – операция достаточно сложная, энергозатратная и требующая наличия специальных навыков и знаний от персонала. Обжатие материала, которое производит прокатный валок, позволяет достичь определённых размеров обрабатываемого профиля. Важно знать, что валки в процессе своей работы берут на себя внушительное усилие, которое возникает непосредственно в процессе работы всей прокатной линии. Именно поэтому прокатный валок – наиболее изнашивающаяся часть любого прокатного стана.

Составные части и характеристики

Все прокатные валки имеют три основных компонента, в числе которых:

- Бочка валка. Именно она находится в непосредственном контакте с раскалённым и подвергаемым обработке металлом. У бочки есть два главных линейных параметра – длина (L) и диаметр (ØD).

- Шейки (опорные части) – расположены по бокам от бочки и опираются на подшипники валка. Также характеризуются длиной и диаметром.

- Приводной конец.

Для валко-сортового стана главными показателями считаются: номинальный диаметр, диаметр буртов и рабочий диаметр. В тех случаях, когда прокатный валок служит для вращения с помощью шпинделя универсального типа, его приводной конец будет иметь форму лопасти или цилиндра. Вид крестовины приводной конец будет иметь, если предусмотрено вращение валка с помощью трефа (обязательно наличие промежуточной муфты).

Валки для листового проката

Листовые прокатные валки, изготовление которых - достаточно трудоемкий процесс, выполняют прокатку ленты, полос. Бочка у таких валков гладкая, выполнена в цилиндрической форме.

Валки сортопрокатные используются для изготовления фасонного материала, который может иметь как круглое, так и квадратное сечение (двутавровые балки, уголки).

Бочки прокатных валков делают немного выпуклыми, если они предназначены для холодной прокатки тонколистового проката. В остальных случаях для горячей прокатки бочке валка придают вогнутую форму. Это делается потому, что в момент движения металла по валку бочка его будет нагреваться и выпрямляться.

Валки для сортового проката

Бочка таких валков имеет специальные углубления (ручьи), которые повторяют профиль прокатываемого впоследствии металла. Ручьи пары валков при соединении между собой образовывают калибр. Длина бочки сортовых валков находится в зависимости от ширины прокатываемой заготовки и условий калибровки.

Сортовые валки характеризуются номинальным диаметром и длиной бочки. Если же стан имеет много клетей и различные по диаметру валки, то доминирующим будет диаметр валков чистовой клети.

По назначению сортовые валки разделяются следующим образом:

- Для тяжёлых обжимных станов.

- Для крупносортовых и рельсобалочных станов.

- Для среднесортового проката.

- Для мелкосортового проката.

- Для проволочных станов.

- Для штрипосвых станов.

Центробежное литье

Современное производство прокатных валков в качестве одного из основных методов предусматривает способ центробежного литья. Этот метод является весьма дорогостоящим, однако он в полной мере позволяет по максимуму уплотнить структуру металла наружной поверхности, которая и является рабочей у валка. Такой подход позволяет в значительной степени увеличить срок службы изделия.

Для данного способа применяют специальную машину, имеющую горизонтальную ось вращения формы центробежного литья. Сама форма установлена на опорные ролики. Приводные ролики смонтированы таким образом, что в полной мере обеспечивают синхронизацию процесса вращения. Расположенный вверху страховочный ролик имеет зазор относительно обода катания самой формы. Для поглощения вибрации между роликами и ступицей имеются демпфирующие прокладки. Снижение уровня вибрации и колебания формы сводит к нулю вероятность получения брака.

Литье валков центробежным методом осуществляют из высоколегированного чугуна. Во вращающийся вокруг своей вертикальной оси кокиль заливают металл, объем которого находится в пределах 95 % от всего объема рабочего слоя прокатного валка.

Неоспоримыми преимуществами центробежного литья являются:

- Обеспечение высокой плотности валка.

- Повышение износостойкости валка.

- Отсутствие раковин, пустот, неметаллических включений, шлака.

Метод ковки

Это самый дорогостоящий метод производства прокатных валков, который тем не менее дает возможность максимально упрочнить полностью все тело валка. Благодаря этому существенно повышаются надёжность и долговечность.

Сама же ковка выполняется на специальных автоматизированных комплексах, разработанных и изготовленных с использованием передовых технологий. Мощность этих агрегатов может составлять до 150 МН.

Полученные таким способом валки чаще всего применяют на блюмингах и слябингах, а также сортовых станах. Эти стальные валки обладают повышенным коэффициентом трения в момент соприкосновения с прокатываемой заготовкой. Такой нюанс крайне важен для клетей с высокой степенью обжатия.

Сама по себе ковка предусматривает следующие операции:

- Биллетировку слитка.

- Осадку.

- Протяжку.

- Ковку на размер поковки.

Обработка прокатных валков после ковки предусматривает сложную термическую обработку, заключительным этапом которой непременно являются поверхностная закалка и отпуск.

Титан производства

Сегодня Россия входит в число тех стран, которые регулируют мировой рынок стали и сплавов. Поэтому созданию комплектующих и деталей для металлургии в стране уделено самое пристальное внимание. В частности, Магнитогорский завод прокатных валков – один из лидеров по выпуску данной продукции.

В июле 2016 года на этом предприятии были запущены новые высокопроизводительные тигельные индукционные печи. Эти высокотехнологичные агрегаты позволят выпускать сложнолегированные сплавы, снизить количество потребляемых ферросплавов и шихты. При этом снижение потребления электроэнергии составит порядка 10 %. Режим плавления можно будет осуществлять с частотой 250 Гц, а доводку и перемешивание – с частотой 125 Гц. Немаловажно и соблюдение экологических требований: снижение вредных выбросов на этих печах произойдет в 2,6 раза.

В целом уральское предприятие регулярно снабжает рынок прокатных валков своей продукцией и является активно развивающимся предприятием.

Свердловский гигант

Нельзя также обойти вниманием и Кушвинский завод прокатных валков. Его продукцией являются все виды валков, бандажи для них. На предприятии валки прокатных станов производятся с применением таких материалов для рабочего слоя, как:

- Индефинит.

- Индефинит, улучшенный специальными карбидами.

- Высокохромистый чугун.

- Высокохромистая сталь.

- Быстрорежущая сталь.

Шейки и сердцевина листопрокатных валков выпускаются из особо прочного чугуна.

Валки для сортопрокатных станов производятся на основе бейнитных и перлитных легированных чугунов с шаровидной или пластинчатой формой графита.

Украинские производители

В Украине существуют три основных предприятия по производству прокатных валков: Днепропетровский, Лутугинский и Новокраматорский заводы прокатных валков.

Днепровский комбинат имеет широчайшую номенклатуру производства валков, причем не только для металлургии, но и для других отраслей. Очень часто предприятие работает для конкретного заказчика, подключая своих высококвалифицированных специалистов из технического отдела для создания разнообразных чертежей и новых моделей валков.

До начала боевых действий на Донбассе в 2014 году в когорту лучших стабильно входил и Лутугинский завод прокатных валков. Его продукция поставлялась не только на все металлургические предприятия Украины, но и во многие страны ближнего зарубежья и Европы. Однако военный конфликт привёл к тому, что завод был остановлен. Пострадали и основные фонды предприятия. Но все же в 2015 году удалось вновь запустить предприятие, а в наши дни оно начало получать заказы из Российской Федерации.

Контроль над качеством валков

В процессе производства абсолютно каждый прокатный валок в обязательном порядке проходит процедуру технического контроля качества его изготовления. Особое внимание уделяется:

- Химическому составу исходного материала.

- Анализу структуры материала изделия (валка).

- Анализу центричности и геометрических размеров.

- Контролю степени твердости рабочего слоя валка.

- Контролю степени шероховатости рабочей поверхности.

- Анализу структуры металла поверхностного слоя.

Упаковка

Все прокатные валки (заводы, производящие их, имеют соответствующие сертификаты качества) поставляются к потребителю в специальной упаковке. Эта тара зачастую представляет собой деревянные ящики с перегородками, внутри которых укладываются валки и надежно закрепляются стяжными элементами. Упаковочному контейнеру производители уделяют также пристальное внимание, ведь плохое крепление валков и отсутствие надлежащей защиты рабочей и посадочной поверхностей промышленного изделия вполне могут привести к негативным последствиям в вопросе качества валков.

Заключение

Прокатные валки, технология производства которых была детально рассмотрена выше, оказывают существенное влияние на получаемую в итоге с их помощью продукцию. Поэтому ведущие мировые производители проката уделяют особо пристальное внимание этому элементу. Каждый руководитель металлургического предприятия прекрасно понимает, что от технического состояния прокатного стана в целом и прокатных валков в частности будет во многом зависеть итоговая рентабельность всего производства.

Валки прокатных станов предназначены для выполнения основной операции прокатки — пластической деформации металла и придания ему требуемой формы и размеров сечения. В процессе прокатки валки воспринимают возникающее усилие и передают его на подшипники.

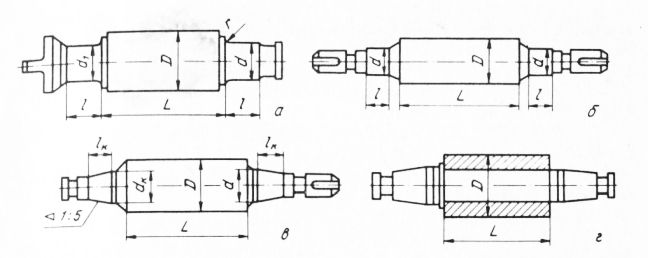

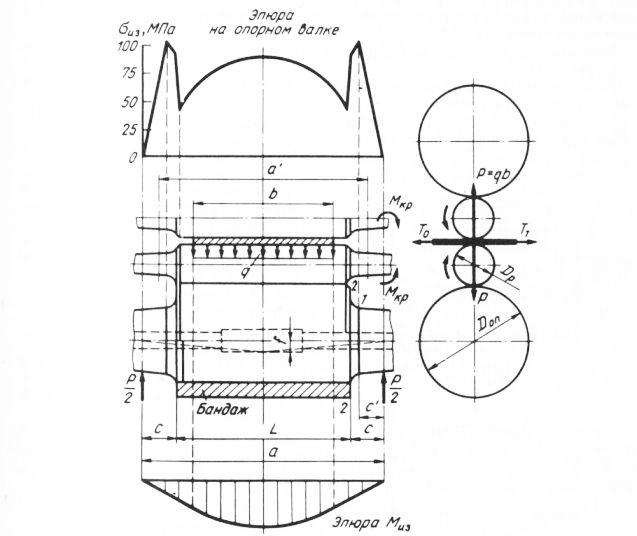

Рис. 1. Валки прокатных станов (калибры не показаны):

а — валок с цилиндрическими шейками (цапфами) для текстолитовых подшипников скольжения; б — то же, для подшипников качения; в — валок с коническими шейками для подшипников жидкостного трения; г — валок с бандажированной бочкой

Прокатный валок состоит из следующих основных элементов: бочки – наиболее ответственной части валка, так как при прокатке она непосредственно соприкасается с металлом; шеек, которыми валок опирается на подшипники; концов, служащих для соединения валка со шпинделем. Передача вращения осуществляется через трефовую муфту или шарнирную головку и трефовый или универсальный шпиндели соответственно.

Валки прокатных станов можно разделить на две основные группы: листовые и сортовые. Листовые валки имеют бочку цилиндрической формы (гладкие валки) и предназначены для прокатки листов, полос и лент. Бочка валков листовых станов горячей прокатки делается вогнутой с таким расчетом, чтобы при разогреве валков в процессе горячей прокатки она стала цилиндрической (большему разогреву подвергается средняя часть бочки).

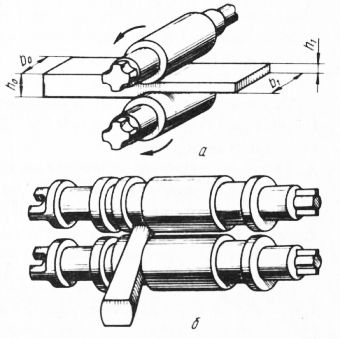

Рис. 2. Прокатка металла в валках:

а — гладких; б — с калибрами

Наоборот, бочки валков для холодной прокатки тонких листов делают выпуклой, так как валки при воздействии на них больших усилий при прокатке прогибаются. В этом случае выпуклость компенсирует прогиб и прокатный лист будет иметь правильные геометрические размеры по ширине.

Сортовые валки служат для прокатки различных сортовых профилей и заготовок. На бочке есть врезные углубления — ручьи, соответствующие прокатываемому профилю (круглому, квадратному, уголковому и тд.). При установке валков один над другим ручьи образуют калибры, по своей форме приближающиеся к форме готового профиля.

Валки прокатных станов работают в очень тяжелых условиях — на них действуют большие усилия; в зоне контакта металла с валками взника-ют значительные напряжения; за счет проскальзывания полосы относительно валков имеет место истирание; при горячей прокатке валки длительное время находятся в соприкосновении с полосой, нагретой до 900-250 °С, и в то же время они охлаждаются водой. Поэтому к материалу, из которого изготовляют валки, предьявляются очень высокие требования, определяемые условиями работы стана. В зависимости от износостойкости и твердости валков их можно разделить на мягкие, полутвердые и особо твердые. Первые изготовляют из серого чугуна или малоуглеродистой стали, но эти валки не всегда удовлетворяют повышенным требованиям, предъявляемым к ним, поэтому применяются в основном литые и кованые стальные и чугунные валки повышенной прочности. Для станов холодной прокатки применяют стальные и чугунные валки с поверхностным слоем,обладающим высокой твердостью.

Валки прокатных станов со следами износа (истирание, выкрашивание, выбоины) подвергаются переточке на специальных вальцетокарных станках или перешлифовке на специальных вальцешлифовальных станках. Допускаемое уменьшение диаметра валков составляет у сортовых станов порядка 10—15%, а у листовых — 3—5%: чем длительнее время работы валков, тем лучше такой важный технико-экономический показатель, как расход валков на тонну полученного проката, меньше времени отнимает смена валков, повышается производительность стана.

Обычные чугунные валки обладают твердостью 30—45 HSD и их применяют для горячей прокатки толстой полосы из сталей с малым сопротивлением деформации.

Твердые чугунные валки обладают твердостью 55—75 HSD благодаря отбеленному слою, который получается при заливке в металлическую форму: чем толще отбеленный слой, тем больше срок службы валка, однако при этом снижается его прочность.

Валки из легированного чугуна имеют твердость 40—70 HSD , в качестве легирующих добавок могут применять хром, никель и молибден. Эти валки обладают повышенной износостойкостью и достаточной прочностью.

Стальные валки применяют на крупных обжимных станах и станах холодной прокатки, так как они способны выдержать большие изгибающие напряжения. Валки могут быть литыми или коваными (первые дешевле).

Для валков обжимных рельсобалочных и заготовочных станов рекомендуются стали марок 40Х, 50ХН и 60 ХН. Для улучшения условий захвата металла поверхность валков делается рифленой.

Валки станов холодной прокатки характеризуются высокой поверхностной твердостью (для рабочих валков — до 100 HSD , для опорных — до 80) и прочностью. Валки диаметром до 300 мм изготовляют из стали марок 9Х и 9 ХФ, свыше 300 мм – 9X2, 9Х2МФ и подвергают термической обработке (закалка, отпуск) по специальным режимам.

Большие опорные валки целесообразно изготовлять составными бан-дажированными; материал бочки — сталь 9Х, 9X2, 90ХФ; материал оси – сталь марок 55Х, 60ХН, 80ХНЗВ.

Опорные валки изготавливают также цельноковаными из стали марок 9X2, 65ХНМ, 9ХФ. Рабочие валки многовалковых станов для прокатки тонкой и тончайшей ленты изготавливают из высококачественной легированной стали или из карбида вольфрама. Износостойкость таких валков в 30—50 раз выше, чем обычных легированных валков, при этом можно получить наивысший класс чистоты поверхности проката.

Основными конструктивными параметрами валков являются диаметр и длина бочки. Эти параметры выбирают на основании практических данных и уточняют с учетом прочности валков на изгиб и допустимого прогиба при прокатке.

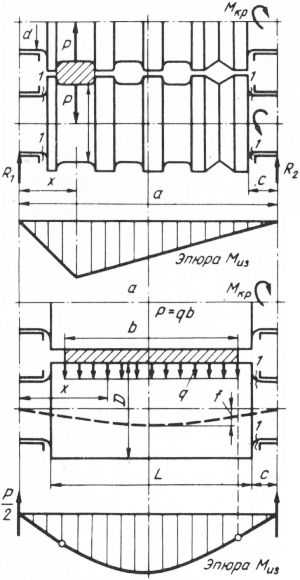

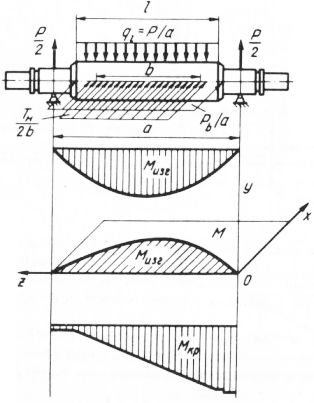

Рис. 3. К расчету валка на прочность и определению его прогиба:

а — схема для ручьевого (калиброванного) валка; б — схема для листового (гладкого, цилиндрического) валка

Рис. 4. К расчету валков четырехвалкового стана (нижнее сечение для бандажированного валка)

Рис. 5. Схема для расчета рабочего валка четрыхвалковой системы

Пути повышения стойкости валков

Надежность и долговечность валков, определяемая их стойкостью, в значительной степени влияют на качество продукции, производительность и эффективность работы станов. Для достижения максимальной износостойкости необходимо обеспечить улучшение условий работы валков, правильный выбор материалов и способов упрочнения поверхности бочки.

При горячей прокатке существенным фактором повышения износостойкости валков является их защита от воздействия высоких температур и правильный выбор системы охлаждения. При охлаждении водой валки изнашиваются значительно быстрее, чем при воздушном охлаждении, хотя эффективность водяного охлаждения выше.

Износостойкость валков повышается с понижением запыленности воздуха в цехах, что уменьшает абразивный износ, с поддержанием постоянной температуры зимой и летом.

К мероприятиям по улучшению условий работы валков относятся также своевременное и правильное технической обслуживание, повышение уровня специализации, рациональное планирование загрузки оборудования.

Износостойкость валков в значительной мере зависит от химического состава, структуры, физико-механических свойств поверхностных слоев. Повысить сопротивление износу можно, добиваясь оптимальной шероховатости валков, которую подбирают опытным путем.

Значительное повышение износостойкости достигается при поверхностной закалке токами высокой частоты (до 500 кГц). Закалка ТВЧ позволяет получать валки с твердым износостойким покрытием и сравнительно вязкой и мягкой сердцевиной. Для высокочастотной закалки применяют индукторы различной конструкции.

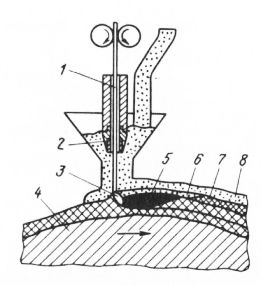

К числу наиболее эффективных методов упрочнения и восстановления прокатных валков относится наплавка. Сущность процесса состоит в расплавлении присадочного металла теплом электрической дуги, газового пламени или других источников тепла и сплавлении его с материалом валков. Наиболее широко применяется электродуговая наплавка с использованием присадочного металла в виде электродов под слоем флюсов или в среде защитного газа. Схема механизированной наплавки валка под слоем флюса изображена на рис. 6. Электродная проволока непрерывно подается к месту наплавки.

Рис. 6. Схема механизированной наплавки под слоем флюса

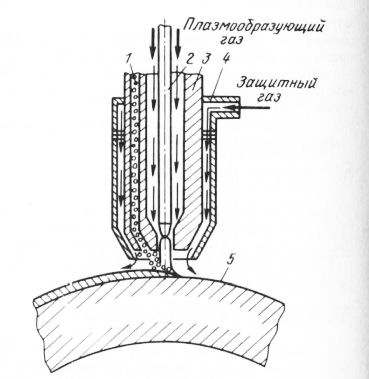

Рис. 7. Плазменная горелка:

1 – гранулированный порошок; 2 – вольфрамовый электрод; 3 — сопло; 4 — рубашка; 5 — наплавляемая деталь

В настоящее время получают распространение такие виды наплавки, как плазменная, автоматическая вибродуговая, наплавка электродами из спеченных материалов и др.

Для повышения стойкости валков многовалковых станов применяют высокотемпературную термомеханическую поверхностную обработку ( ВТМПО ), которая предусматривает совмещение операций нагрева, деформирования и охлаждения. Сущность ВТМПО применительно к валкам холодной прокатки заключается в нагреве поверхностного слоя определенной глубины до аустенитного состояния, пластическом деформировании поверхностных слоев роликами при температуре аустенитизации и резком немедленном охлаждении. Обработку выполняют так, чтобы после пластической деформации не успевали происходить процессы рекристаллизации. Структура и соответствующие свойства металла сердцевины валка создаются в результате предварительной термической обработки.

Правила учета и хранения прокатных валков

К каждому валку, поступающему в прокатный цех, должен быть приложен паспорт. В паспорте указывают данные, характеризующие условия изготовления, химический состав, металлографические исследования и механические свойства металла.

Прокатные валки необходимо хранить в закрытых помещениях. Валки укладывают отдельно и комплектно для каждого профиля, прокатываемого на стане. Торцы трефов с набитыми на них номерами должны быть чистыми. Непосредственно к стану валки нужно подавать только перед перевалкой.

Транспортировать обработанные прокатные валки из вальцетокарной (вальце-шлифовальной) мастерской в цех и обратно следует осторожно, соблюдая требования техники безопасности. При транспортировке нельзя ударять валок о валок или другое оборудование.

Выбор конструктивных параметров валков

Рабочая клеть - основная составная часть прокатного стана, в которой происходит деформация металла. Рабочая клеть большинства прокатных станов состоит их двух станин, валков с подушками и подшипниками, механизмов для установки и уравновешивания валков, валковой арматуры.

Валки прокатных станов

Выбор конструктивных параметров валков

Валки прокатных станов предназначены для выполнения основной операции прокатки - пластической деформации металла и придания ему требуемой формы и размеров сечения. В процессе прокатки валки воспринимают возникающее усилие и передают его на подшипники.

Прокатный валок состоит из следующих основных элементов (рис. 1.4): бочки (диаметром D и длиной L) - наиболее ответственной части валка, так как при про-

|

|

катке она непосредственно соприкасается с металлом; шеек (диаметром d и длиной /), которыми валок опирается на подшипники; концов, служащих для соединения валка со шпинделем. Передача вращения осуществляется через трефовую муфту или шарнирную головку и трефовый или универсальный шпиндели соответственно.

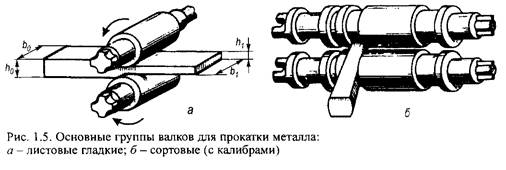

Валки прокатных станов можно разделить на две основные группы: листовые и сортовые (рис.1.5). Листовые валки имеют бочку цилиндрической формы (гладкие валки) и предназначены для прокатки листов, полос и лент. Бочка валков листовых станов горячей прокатки делается вогнутой с таким расчетом, чтобы при разогреве в процессе горячей прокатки она стала цилиндрической (большему разогреву подвергается средняя часть бочки).

Наоборот, бочки валков для холодной прокатки тонких листов делают выпуклыми, так как валки при воздействии на них больших усилий при прокатке прогибаются. В этом случае выпуклость компенсирует прогиб и прокатный лист будет иметь правильные геометрические размеры по ширине.

Сортовые валки служат для прокатки различных сортовых профилей и заготовок. На бочке есть врезные углубления - ручьи, соответствующие прокатываемому профилю (круглому, квадратному, уголковому и т.д.). При установке валков один над другим ручьи образуют калибры, по своей форме приближающиеся к форме готового профиля.

Валки прокатных станов работают в очень тяжелых условиях - на них действуют большие усилия; в зоне контакта металла с валками возникают значительные напряжения; за счет проскальзывания полосы относительно валков имеет место истирание; при горячей прокатке валки длительное время находятся в соприкосновении с полосой, нагретой до 900-1250 °С, и в то же время они охлаждаются водой. Поэтому к материалу, из которого изготовляют валки, предъявляются очень высокие требования, определяемые условиями работы стана. В зависимости от износостойкости и твердости валков их можно разделить на мягкие, полутвердые и особо твердые. Первые изготовляют из серого чугуна или малоуглеродистой стали, но они не всегда удовлетворяют предъявляемым повышенным требованиям, поэтому применяют в основном литые и кованые стальные и чугунные валки повышенной прочности. Для станов холодной прокатки используют стальные и чугунные валки с поверхностным слоем, обладающим высокой твердостью.

Валки прокатных станов со следами износа (истирание, выкрашивание, выбоины) подвергают переточке на специальных вальцетокарных станках или перешлифовке на вальцешлифовальных станках. Допускаемое уменьшение диаметра валков составляет для сортовых станов порядка 10-15, а для листовых - 3-5%: чем длительнее время работы валков, тем лучше такой важный технико-экономический показатель, как расход валков на тонну полученного проката, меньше времени отнимает смена валков, повышается производительность стана.

Твердость обычных чугунных валков HSD 30-45, и их применяют для горячей прокатки толстой полосы из сталей с малым сопротивлением деформации.

Твердые чугунные валки отличаются твердостью HSD 55-75 благодаря отбеленному слою, который получается при заливке в металлическую форму: чем толще отбеленный слой, тем больше срок службы валка, однако при этом снижается его прочность.

Валки из легированного чугуна имеют твердость HSD 40-70, в качестве легирующих добавок применяется хром, никель и молибден. Для этих валков характерна повышенная износостойкость и достаточная прочность.

Стальные валки, способные выдержать большие изгибающие напряжения, применяют на крупных обжимных станах и станах холодной прокатки. Валки могут быть литыми или коваными (первые дешевле).

Для валков обжимных рельсобалочных и заготовочных станов рекомендуются стали марок 40Х, 50ХН и 60ХН. Для улучшения условий захвата металла поверхность валков делается рифленой.

Валки станов холодной прокатки характеризуются высокой поверхностной твердостью (для рабочих валков - до HSD 100, для опорных - до HSD 80) и прочностью. Валки диаметром до 300 мм изготовляют из стали 9Х и 9ХФ, свышe 300 мм - из стали 9X2, 9Х2МФ и подвергают термической обработке (закалке,отпуску) по специальным режимам.

Большие опорные валки целесообразно изготовлять составными бандажированными; материал бочки - сталь 9Х, 9X2, 90ХФ; материал оси - сталь марок 55Х, 60ХН, 80ХНЗВ.

Опорные валки делают также цельноковаными из стали марок 9X2, 65ХНМ, ЗХФ. Рабочие валки многовалковых станов для прокатки тонкой и тончайшей ленты изготавливают из высококачественной легированной стали или из карбида вольфрама. Износостойкость таких валков в 30-50 раз выше, чем обычных легированных, при этом можно получить наивысший класс чистоты поверхности проката. Для опорных валков многовалковых станов используют инструментальную сталь, содержащую 1,5 С и 12 % Сг.

Основные конструктивные параметры валков - диаметр и длину бочки выбирают на основании практических данных и уточняют с учетом прочности валков на изгиб и допустимого прогиба при прокатке.

Формула 1.2 учитывает допустимые углы захвата α, определяемые величиной коэффициента контактного трения, и величину обжатия Δh.

Для осуществления «естественного» захвата металла валками необходимо соблюдения условия захвата

т.е. угол захвата (в радианах) должен быть по величине меньше коэффициента трения μ в месте контакта металла с валками.

При сортовой и толстолистовой горячей прокатке коэффициент трения меньше, так как качество поверхности валков выше и составляет μ = 0,3-0,45, а максимальный угол захвата α = 16°-18°.

Для станов холодной прокатки при определении диаметра рабочих валков D? можно воспользоваться формулой Р. Стоуна:

где Е - модуль упругости материала валков; hmin - минимальная толщина полосы, которую можно прокатать на стане; μ - коэффициент контактного трения при холодной прокатке; К = 1,5 (στ0+στ1) / 2 - средний по очагу деформации предел текучести металла с учетом упрочнения στ0- предел текучести на входе металла в валки, στ1 - на выходе); σcp = (σ0 + σ1) / 2 - среднее удельное натяжение полосы (σ0 - заднее натяжение; σ1 - переднее).

Для определения диаметра стальных валков для холодной прокатки А. А. Королев рекомендует следующее соотношение:

Модуль упругости Е можно принять для стальных валков 215 ГПа, для чугунных и для валков из твердых сплавов 650 ГПа.

Для прокатных станов различного назначения практикой установлены следующие отношения длины бочки валков к ее диаметру (L/D): на обжимных 2,2-2,7; на сортовых 1,6-2,5; на толстолистовых станах 2,2-2,8; на станах кварто 3-5 для рабочих и 1,5-2,5 для опорных валков.

При разработке конструкции валков из твердых сплавов отношение длины к диаметру не более 4, а диаметров шейки и бочки - не менее 0,6.

Стоимость твердосплавных валков пока очень высока и резко увеличивается с ростом габаритных размеров, поэтому стали применять составные валки, состоящие из стальной оси и металлокерамического кольца. Кольцо с осью соединено прессовой посадкой с дополнительным креплением с помощь буртов, гаек, шпонок и т.д. Основной недостаток металлокерамических валков - повышенная хрупкость.

Диаметр шейки валков с подшипниками скольжения открытого типа выбирают на основании следующих соотношений: d = (0,55÷0,63) D - для обжимных и сортовых станов; d = (0,7÷0,75) D - для листовых двух- и трехвалковых станов горячей прокатки.

На станах холодной прокатки кварто диаметр опорного валка Doп выбирают исходя из условий минимального прогиба валков, который зависит как от соотношения диаметров опорного и рабочего валков Dоп / D , так и от отношения к диаметру опорного валка диаметра его шейки dоп / Don: Dоп /Dр- 2,5÷3,5; dQn / Don = 0,5÷0,8.

Установка опорных валков в подшипниках жидкостного трения позволяет увеличить отношение don / Don в 1,5 раза по сравнению с установкой опорных валков в подшипниках качения.

Длину шейки обычно принимают равной ее диаметру.

После установления основных размеров валков на основании приведенных выше соотношений окончательные размеры валков необходимо согласовать с данными по ГОСТ 5399-69 и затем провести проверочный расчет валка на прочность, а для валков тонколистовых и широкополосных станов - и на деформацию (прогиб).

Большая Энциклопедия Нефти и Газа

На блюмингах, слябингах, обжимных клетях сортовых станов и на станах холодной прокатки листов применяют литые или кованые стальные валки . Кованые валки несколько прочнее литых, но дороже в 1 5 - 2 раза, поэтому их применяют реже. [18]

В настоящее время применяются два вида валков: чугунные и стальные. Стальные валки составляют более 30 % общего парка прокатных валков. Они используются преимущественно на обжимных и черновых клетях станов, где применяются большие обжатия и где важное значение имеет захватывающая способность валков. Повышенный износ стальных прокатных валков снижает производительность прокатных станов, так как увеличивает простои станов, необходимые для смены валков и настройки станов. Переточка валков на меньшие диаметры требует дополнительных средств и также снижает производительность стана вследствие уменьшения окружных скоростей. [19]

В связи с этим они отливаются из прочного чугуна с отбеленной поверхностью бочки, что достигается отливкой в кокильные формы. Реже применяются стальные валки с закалкой бочки с отпуском в масле. [20]

На этом станке можно напланлнть стальные валки листопрокатных и сортопрокатных станов , блюмингов и слябингов. Станок может быть также использован для наплавки плоских детален. [21]

Диспергирование твердых и абразивных, а также плохо смачивающихся пигментов производят в стальных шаровых мельницах с металлич. Для диспергирования вязких суспензий применяют валковые краско-терочные машины, имеющие гранитные или стальные валки с полированной пов-стью. Полученную после диспергирования пигментную пасту смешивают с оставшимся кол-вом пленкообразователя, др. компонентами краски и фильтруют. [22]

Плоская пленка охлаждается двумя или большим числом валков и проходит через направляющие валки на обычное намоточное и упаковочное оборудование. Охлажденные стальные валки предпочтительнее водяной ванны в тех случаях, когда пленка содержит гидрофильные добавки ( например, антистатики), так как это может привести к некоторому увлажнению пленки и последующим проблемам с сушкой. [24]

Материал и поверхность валков также оказывают влияние на захват металла. Шероховатая поверхность валков и металла, увеличивая силу трения, способствует захвату слитка. Более мягкие стальные валки лучше захватывают металл, чем более твердые гладкие чугунные валки. При прокатке на обжимных станах первые калибры иногда при прокатке рядовых сталей насекают, что позволяет применять большие обжатия, не опасаясь буксования. [25]

Валки отливаются из чугуна и стали. Чугунные валки бывают мягкие полутвердые ( полузакаленные) и твердые ( закаленные); стальные - литые и кованые. Мягкие чугунные валки отливаются с ручьями в составленной из двух половин опоке в глине. Употребляют их в качестве черновых ( подготовительных) для крупного сортового и фасонного, а также для полосового железа. Полутвердые ( полузакаленные) отливаются в кокили ( см.) с обмазкой глиной. Шейки отливают в отдельной опоке. Полутвердые валки употребляют в качестве ручьевых для среднесорт-ных станов и для черновых линий мелкосортных и проволочных станов. Твердые ( закаленные) валки отливают в точеные железные изложницы ( кокили) для получения твердого закаленного слоя толщиной 25 - 55 мм. Однако слишком большая толщина слоя закалки ведет к увеличению хрупкости валка. Оба эти условия взаимно исключают друг друга. Валки закаленного чугуна бывают ручьевые и гладкие. Ручьевые валки закаленного чугуна применяют на чистовых линиях мелкосортных и проволочных станов. Кроме того стальные валки допускают в один пропуск большую величину обжатия. Срок их службы значительно больше, чем у чугунных валков. Недостаток же их состоит в том, что они изнашиваются быстрее чугунных и требуют более частой переточки. Для уменьшения износа валки начали изготовлять легированными, прибавляя никель, хром и молибден. При соответствующей термической обработке прочность подобных валков достигает 110 кг / мм2 при 10 - 15 % удлинения. Валки из кованой стали употребляют лишь в редких случаях, когда глубина ручья слишком велика и обыкновенный металл не дает необходимой прочности. [26]

Читайте также: