Углеродистая сталь временное сопротивление разрыву

Обновлено: 09.05.2024

Таблица 9. Механические характеристики: для углеродистых и низколегированных сталей - табл.1 и 2, для теплоустойчивых хромистых сталей - табл.3 и 4, для жаропрочных, жаростойких и коррозионностойких сталей аустенитного и аустенито-ферритного класса - табл.5 и 6

| Расчетная температура стенки сосуда или аппарата, °С | Расчетное значение предела текучести Re, МПа (кгс/см 2 ), для сталей марок | |||||||

|---|---|---|---|---|---|---|---|---|

| ВСт3 | 09Г2С, 16ГС | 20 и 20К | 10 | 10Г2, 09Г2 | 17ГС, 17Г1С, 10Г2С1 | |||

| толщина, мм | ||||||||

| до 20 | свыше 20 | до 32 | свыше 32 | до 160 | ||||

| 20 | 250 (2500) | 210 (2100) | 300 (3000) | 280 (2800) | 220 (2200) | 195 (1950) | 270 (2700) | 280 (2800) |

| 100 | 230 (2300) | 201 (2010) | 265,5 (2655) | 240 (2400) | 213 (2130) | 188 (1880) | 240 (2400) | 240 (2400) |

| 150 | 224 (2240) | 197 (1970) | 256,5 (2565) | 231 (2310) | 209 (2090) | 183 (1830) | 231 (2310) | 231 (2310) |

| 200 | 223 (2230) | 189 (1890) | 247,5 (2475) | 222 (2220) | 204 (2040) | 177 (1770) | 222 (2220) | 222 (2220) |

| 250 | 197 (1970) | 180 (1800) | 243 (2430) | 218 (2180) | 198 (1980) | 168 (1680) | 218 (2180) | 218 (2180) |

| 300 | 173 (1730) | 162 (1620) | 226,5 (2265) | 201 (2010) | 179 (1790) | 150 (1500) | 201 (2010) | 201 (2010) |

| 350 | 167 (1670) | 147 (1470) | 210 (2100) | 185 (1850) | 159 (1590) | 132 (1320) | 185 (1850) | 185 (1850) |

| 375 | 164 (1640) | 140 (1400) | 199,5 (1995) | 174 (1740) | 147 (1470) | 123 (1230) | 162 (1620) | 174 (1740) |

| 400 | - | - | 183 (1830) | 158 (1580) | - | - | - | 158 (1580) |

| 410 | - | - | - | 156 (1560) | - | - | - | 156 (1560) |

| 420 | - | - | - | 138 (1380) | - | - | - | 138 (1380) |

Таблица 10

| Расчетная температура стенки сосуда или аппарата, °С | Расчетное значение временного сопротивления Rm МПа (кгс/с 2 ), для сталей марок | ||||||

|---|---|---|---|---|---|---|---|

| ВСт3 | 09Г2С, 16ГС | 20 и 20К | 10 | 10Г2, 09Г2, 17ГС, 17Г1С, 10Г2С1, | |||

| толщина, мм | |||||||

| до 20 | свыше 20 | до 32 | свыше 32 | до 160 | |||

| 20 | 460 (4600) | 380 (3800) | 470 (4700) | 440 (4400) | 410 (4100) | 340 (3400) | 440 (4400) |

| 100 | 435 (4350) | 360 (3600) | 425 (4250) | 385 (3850) | 380 (3800) | 310 (3100) | 385 (3850) |

| 150 | 460 (4600) | 390 (3900) | 430 (4300) | 430 (4300) | 425 (4250) | 340 (3400) | 430 (4300) |

| 200 | 505 (5050) | 420 (4200) | 439 (4390) | 439 (4390) | 460 (4600) | 382 (3820) | 439 (4390) |

| 250 | 510 (5100) | 435 (4350) | 444 (4440) | 444 (4440) | 460 (4600) | 400 (4000) | 444 (4440) |

| 300 | 520 (5200) | 440 (4400) | 445 (4450) | 445 (4450) | 460 (4600) | 374 (3740) | 445 (4450) |

| 350 | 480 (4800) | 420 (4200) | 441 (4410) | 441 (4410) | 430 (4300) | 360 (3600) | 441 (4410) |

| 375 | 450 (4500) | 402 (4020) | 425 (4250) | 425 (4250) | 410 (4100) | 330 (3300) | 425 (4250) |

Таблица 11

| Расчетная температура стенки сосуда или аппарата, °С | Расчетное значение предела текучести Rp0,2, МПа (кгс/см 2 ), для сталей марок | ||||

|---|---|---|---|---|---|

| 12МХ | 12ХМ | 15ХМ | 15Х5М | 15Х5М-У | |

| 20 | 220 (2200) | 220 (2200) | 233 (2330) | 220 (2200) | 400 (4000) |

| 100 | 219 (2190) | 219 (2190) | 230 (2300) | 210 (2100) | 352,5 (3525) |

| 150 | 218 (2180) | 218 (2180) | 229 (2290) | 207 (2070) | 345 (3450) |

| 200 | 217,5 (2175) | 217,5 (2175) | 228 (2280) | 201 (2010) | 337,5 (3375) |

| 250 | 217,5 (2175) | 217,5 (2175) | 228 (2280) | 190 (1900) | 330 (3300) |

| 300 | 212 (2120) | 212 (2120) | 220 (2200) | 180 (1800) | 315 (3150) |

| 350 | 206 (2060) | 206 (2060) | 213 (2130) | 171 (1710) | 300 (3000) |

| 375 | 202 (2020) | 202 (2020) | 210 (2100) | 164 (1640) | 270 (2700) |

| 400 | 198 (1980) | 198 (1980) | 205 (2050) | 158 (1580) | 255 (2550) |

| 410 | 195 (1950) | 195 (1950) | 204 (2040) | 155 (1550) | 240 (2400) |

| 420 | 194 (1940) | 194 (1940) | 202 (2020) | 152 (1520) | 225 (2250) |

Таблица 12

| Расчетная температура стенки сосуда или аппарата, °С | Расчетное значение временного сопротивления Rm, МПа (кгс/ см 2 ), для сталей марок | ||||

|---|---|---|---|---|---|

| 12МХ | 12ХМ | 15ХМ | 15Х5М | 15Х5М-У | |

| 20 | 450 (4500) | 450 (4500) | 450 (4500) | 400 (4000) | 600 (6000) |

| 100 | 440 (4400) | 440 (4400) | 440 (4400) | 380 (3800) | 572 (5720) |

| 150 | 434 (4340) | 434 (4340) | 434 (4340) | 355 (3550) | 555 (5550) |

| 200 | 430 (4300) | 430 (4300) | 430 (4300) | 330 (3300) | 535 (5350) |

| 250 | 440 (4400) | 437 (4370) | 437 (4370) | 320 (3200) | 520 (5200) |

| 300 | 454 (4540) | 445 (4450) | 445 (4450) | 318 (3180) | 503 (5030) |

| 350 | 437 (4370) | 442 (4420) | 442 (4420) | 314 (3140) | 492 (4920) |

| 375 | 427 (4270) | 436 (4360) | 436 (4360) | 312 (3120) | 484 (4840) |

| 400 | 415 (4150) | 426 (4260) | 426 (4260) | 310 (3100) | 472 (4720) |

| 410 | 413 (4130) | 424 (4240) | 424 (4240) | 306 (3060) | 468 (4680) |

| 420 | 410 (4100) | 421 (4210) | 421 (4210) | 300 (3000) | 462 (4620) |

Таблица 13

| Расчетная температура стенки сосуда или аппарата, °С | Расчетное значение предела текучести Rp0,2, МПа (кгс/см 2 ), для сталей марок | |||||

|---|---|---|---|---|---|---|

| 08Х18Г8Н2Т (КО-3) | 07Х13АГ20 (ЧС-46) | 02Х8Н22С6 (ЭП-794) | 15Х18Н12С4ТЮ (ЭИ-654) | 08Х22Н6Т, 08Х21Н6М2Т | 06ХН28МДТ, 03ХН28МДТ | |

| 20 | 350 (3500) | 350 (3500) | 200 (2000) | 350 (3500) | 350 (3500) | 220 (2200) |

| 100 | 328 (3280) | 260 (2600) | 160 (1600) | 330 (3300) | 300 (3000) | 207 (2070) |

| 150 | 314 (3140) | 230 (2300) | 150 (1500) | 310 (3100) | 290 (2900) | 195 (1950) |

| 200 | 300 (3000) | 200 (2000) | 135 (1350) | 300 (3000) | 283 (2830) | 186 (1860) |

| 250 | 287 (2870) | 190 (1900) | 125 (1250) | 280 (2800) | 250 (2500) | 175 (1750) |

| 300 | 274 (2740) | 180 (1800) | 115 (1150) | 270 (2700) | 240 (2400) | 165 (1650) |

| 350 | - | 170 (1700) | - | - | - | 160 (1600) |

| 375 | - | 165 (1650) | - | - | - | 157,5 (1575) |

| 400 | - | 160 (1600) | - | - | - | 155 (1550) |

Таблица 14

| Расчетная температура стенки сосуда, или аппарата, °С | Расчетное значение временного сопротивления Rm, МПа (кгс/с 2 ), для сталей марок | ||||

|---|---|---|---|---|---|

| 08Х18Г8Н2Т (КО-3) | 07Х13АГ20 (ЧС-46) | 02Х8Н22С6 (ЭП-794) | 15Х18Н12СЧТЮ (ЭИ-654) | 06ХН28МДТ, 03ХН28МДТ | |

| 20 | 600 (6000) | 670 (6700) | 550 (5500) | 700 (7000) | 550 (5500) |

| 100 | 535 (5350) | 550 (5500) | 500 (5000) | 640 (6400) | 527,5 (5275) |

| 150 | 495 (4950) | 520 (5200) | 480 (4800) | 610 (6100) | 512,5 (5125) |

| 200 | 455 (4550) | 490 (4900) | 468 (4680) | 580 (5800) | 500 (5000) |

| 250 | 415 (4150) | 485 (4850) | 450 (4500) | 570 (5700) | 490 (4900) |

| 300 | 375 (3750) | 480 (4800) | 440 (4400) | 570 (5700) | 482,5 (4825) |

| 350 | - | 465 (4650) | - | - | 478 (4780) |

| 375 | - | 458 (4580) | - | - | 474 (4740) |

| 400 | - | 450 (4500) | - | - | 470 (4700) |

Таблица 15

| Расчетная температура стенки сосуда или аппарата, °С | Расчетное значение предела текучести Rp1,0, МПа (кгс/см 2 ), для сталей марок | ||||

|---|---|---|---|---|---|

| 12Х18Н10Т, 08Х18Н12Т*, 10Х17Н13М2Т, 10Х17Н13М3Т | 08Х18Н10Т, 08Х18Н12Т*, 08Х17Н13М2Т, 08Х17Н15М3Т | 03Х21Н21М4ГБ | 03Х18Н11 | 03Х17Н14М3 | |

| 20 | 276 (2760) | 252 (2520) | 270 (2700) | 240 (2400) | 230 (2300) |

| 100 | 261 (2610) | 234 (2340) | 260 (2600) | 200 (2000) | 210 (2100) |

| 150 | 252 (2520) | 222 (2220) | 257 (2570) | 187,5 (1875) | 195 (1950) |

| 200 | 240 (2400) | 210 (2100) | 257 (2570) | 180 (1800) | 180 (1800) |

| 250 | 231 (2310) | 198 (1980) | 250 (2500) | 173 (1730) | 170 (1700) |

| 300 | 222 (2220) | 184,5 (1845) | 223 (2230) | 168 (1680) | 155 (1550) |

| 350 | 216 (2160) | 169,5 (1695) | 215 (2150) | 162 (1620) | 152 (1520) |

| 375 | 210 (2100) | 162 (1620) | 212 (2120) | 160 (1600) | 135 (1350) |

| 400 | 205,5 (2055) | 154,5 (1545) | 210 (2100) | 160 (1600) | 130 (1300) |

| 410 | 204 (2040) | 153 (1530) | - | 160 (1600) | 125 (1250) |

| 420 | 202,5 (2025) | 151,5 (1515) | - | 160 (1600) | 123 (1230) |

| 430 | 201 (2010) | 150,75 (1508) | - | 160 (1600) | 122 (1220) |

| 440 | 199,5 (1995) | 150 (1500) | - | 160 (1600) | 121 (1210) |

| 450 | 198 (1980) | 148,5 (1485) | - | 160 (1600) | 120 (1200) |

| 460 | 196,5 (1965) | 147 (1470) | - | - | - |

| 470 | 195 (1950) | 146 (1460) | - | - | - |

| 480 | 193,5 (1935) | 145,5 (1455) | - | - | - |

| 490 | 192 (1920) | 144 (1440) | - | - | - |

| 500 | 190,5 (1905) | 142,5 (1425) | - | - | - |

| 510 | 189 (1890) | 141 (1410) | - | - | - |

| 520 | 187,5 (1875) | 139,5 (1395) | - | - | - |

| 530 | 186 (1860) | 138 (1380) | - | - | - |

* Текст документа соответствует оригиналу. - Примечание изготовителя базы данных.

Примечание. Предел текучести для поковок, сортового проката и труб при 20 °С следует принимать:

- для поковок из стали марок 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т - для поковок и сортового проката из стали марки 08Х18Н10Т- для сортового проката из стали марок 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т - 1,15 R 20 р0,2 (сорта);

- для поковок из стали марок 03Х17Н14М3, 03Х18Н11 - для сортового проката из стали марки 03Х18Н11 - для труб из стали марки 03Х21Н21М4ГБ (ЗИ-35)- для поковок из стали марки 03Х21Н21М4ГБ (ЗИ-35) - 1,08 R 20 р0,2 (поковки), где Rр0,2 - предел текучести материала поковок определен по ГОСТ 25054 (по согласованию).

Таблица 16

_____________ * Для сталей 08Х17Н13М2Т, 08Х17Н15М3Т предел текучести при 20 °С равен 200 (2000) МПа (кгс/см 2 ).

**Вероятно ошибка оригинала. Следует читать: 10Х17Н13М2Т, 10Х17Н13М3Т. - Примечание изготовителя базы данных.

Примечания: 1. Для поковок из стали марок 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т пределы текучести, приведенные в табл.16, умножают на 0,83.

2. Для сортового проката из стали марок 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т пределы текучести, приведенные в табл.16, умножают на отношение

где R*p0,2 - предел текучести материала сортового проката определен по ГОСТ 5949.

3. Для поковок и сортового проката из стали марки 08Х18Н10Т пределы текучести, приведенные в табл.16, умножают на 0,95.

4. Для поковок из стали марки 03Х17Н14М3 пределы текучести, приведенные в табл.16, умножают на 0,9.

5. Для поковок из стали марки 03Х18Н11 пределы текучести, приведенные в табл.16, умножают на 0,9; для сортового проката из стали марки 03Х18Н11 пределы текучести умножают на 0,8.

6. Для труб из стали марки 03Х21Н21М4ГБ (ЗИ-35) пределы текучести, приведенные в табл.16, умножают на 0,88.

7. Для поковок из стали марки 03Х21Н21М4ГБ (ЗИ-35) пределы текучести, приведенные в табл.16, умножают на отношение

где R*p0,2 - предел текучести материала поковок определен по ГОСТ 25054 (по согласованию).

Приложение 2. Механические характеристики сталей

Все о пределе и классах прочности стали

Прочность металлоконструкций – та характеристика металла, от которой особенно зависит их безопасность и надежность. Долгое время вопрос прочности решался так: если ломается изделие, в следующий раз его нужно сделать толще. Но потом ученые поняли, что нужно менять качественный состав сплава.

Что это такое?

Пределом прочности называется максимальное значение напряжений, который металл испытывает до начала разрушения. С точки зрения физики это сводится к усилию растяжения, прилагаемого к стержневидному образцу конкретного сечения, чтобы его разорвать. Кстати, понятие «предел прочности» хотя и употребляется повсеместно, не самое корректное.

Правильнее говорить «временное сопротивление», но раз предыдущий вариант уже прижился, и даже в официальной технической документации, можно простить это небольшое смысловое искажение.

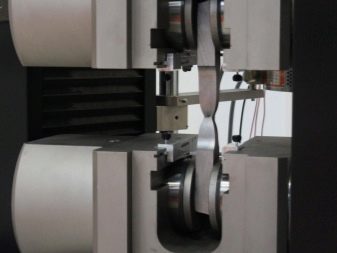

Прочностные испытания – это тесты, проверяющие сопротивление разрыву, и они организовываются на особых испытательных стендах. В них недвижимо крепится один конец тестируемого образца, к другому же подсоединяют крепление гидравлического либо электромеханического привода. Этот привод создает усилие, которое, в свою очередь, плавно увеличивается. Оно действует на разрыв образца, на его изгиб либо скручивание. А благодаря умной электронной системе контроля можно отметить усилие растяжения и относительное удлинение, а также иные виды деформаций.

Такие испытания крайне важны, и специально для них создаются те станки, формируются те условия, которые максимально приближены к производственным. Они дают если не самую точную, то вполне достоверную оценку того, как металл будет вести себя в контексте эксплуатации. И прочность материала оценивается очень точно, а именно нужно посмотреть, как металл выдерживает нагрузку, не разрушаясь полностью. Если материал хрупкий, например, он может разрушаться сразу в нескольких местах.

Иначе говоря, предел прочности – есть максимальная механическая сила, которая может применяться к объекту до того, как тот начнет разрушаться. Только нет речи о химическом воздействии, но вот о каких-то негативных природных условиях, об определенных показателях среды говорить можно. Именно они могут как улучшать свойства металла, так и ухудшать их. Инженер не может при проектировании применить крайние значения, ведь он должен подразумевать погрешность, связанную с окружающими факторами, с длительностью использования и так далее.

Сталь – самый применяемый конструкционный материал, хотя и уступающий сейчас пластмассам и композитным составам, если и не полностью, то по ряду важных позиций. Если расчет предела прочности сделан корректно, материал будет долговечным и безопасным. Предел прочности стали связан с тем, о какой именно марке речь. На значение этого параметра влияет химический состав сплава, а также те температурные процедуры, которые могут повысить прочность материала – это и закалка, и отпуск, и отжиг.

Отдельные примеси могут снизить показатели прочности, а потому от них лучше избавляться еще во время отливки либо проката. Другие, напротив, повышают показатели. И их вносят в состав сплава.

Примеры легирующих добавок в сплавах, меняющих их характеристики: добавляет сплаву прочности молибден, ванадий и никель.

Металлурги усложняют комбинации добавок, чтобы получить особые сочетания физических и механических характеристик стали. Но цена таких марок куда выше цены низкоуглеродистых стандартных сплавов. И для каких-то очень важных узлов и конструктивных систем использование дорогих сталей оправдано.

Виды предела прочности

Немного подробнее о том, какими они бывают.

При сжатии

Под таким термином понимается пороговая величина постоянного или переменного механического напряжения. Превышая этот предел, механическое напряжение сожмет тело из того или иного материала. Тело либо разрушится, либо деформируется. Пороговая величина постоянного напряжения соответствует статическому пределу прочности, переменного – динамическому. Механическое напряжение сжимает тело за небольшой период времени.

При растяжении

А это уже пороговая величина постоянного или переменного механического напряжения, превышение которого механическим напряжением приведет к разрыву металлического тела. И это также происходит за короткий временной эпизод. На практике же очевидно, что деталь может неприемлемо истончиться, и этого уже достаточно для понимания пороговой величины, не обязательно дожидаться именно разрывания тела.

При кручении

Под этим термином понимаются максимальные касательные напряжения, которые обычно возникают в опасном срезе вала, и они не могут превысить допустимые напряжения. Условие прочности может использоваться для расчета проверки прочности (так называемого проверочного расчета), подбора сечения и определения допускаемого крутящего момента.

При изгибе

Он пребывает в обратной зависимости от твердости и возрастает с увеличением процентного содержания цементирующего металла. То есть на прочность при изгибе будет влиять химический состав сплава, а еще величина зерен карбидов и особенности слоев цементирующего металла.

Немалое значение здесь приобретает величина прослоек цементирующей фазы. Чем эта прослойка толще, тем меньше местные напряжения и тем выше прочность. Чем меньше прослойки цементирующей фазы, тем меньше и прочность сплава. Хорошо считывается пропорциональность. Чтобы определить этот предел прочности, нужно использовать метод разрушения свободно лежащего образца одной сосредоточенной силой.

То есть образец будет лежать на двух опорах, в центре образца – статическая нагрузка.

Особенности классов

Чтобы унифицировать стали по гарантированным пределам прочности (а точнее, текучести и временному сопротивлению разрыву), стали делятся на классы. Всего их 7.

И вот эта классификация:

- сталь класса С225 – это сталь нормальной прочности (условное название);

- 3 последующих класса (от 285 до 390 МПа) – сталь повышенной прочности;

- оставшиеся три класса (от 440 до 735 МПа) – сталь высокой прочности.

Первый класс обычно связывается с прокатом углеродистой обыкновенной стали в горячекатаном состоянии. Последующие классы (от второго до пятого) ассоциированы с прокатом низколегированной стали в нормализованном либо горячекатаном состоянии. Шестой и седьмой классы прочности связаны с прокатом экономно легированной стали, которая обычно поставляется в термооптимизирванном состоянии.

Правда, прокат второго и третьего класса реально получить термическим и термомеханическим упрочнением. А, возможно, и контролируемой прокаткой.

Категории прочности сталей согласно ГОСТ 977-88 условно принято обозначать индексами «К» и «КТ». А после индекса ставится число, которое и определяет требуемый предел текучести. Индекс «К» носят отожженные стали, нормализованные или отпущенные. «КТ» же присваивают сталям, которые прошли закалку и отпуск. Например, К48, К52, К60 и т. д.

Уже не раз упоминался в тексте предел текучести, стоит немного расшифровать этот показатель. Он связан с механическим определением металла, характеризующим напряжение, при котором будут расти деформации, не сопряженные с увеличением нагрузки. Этот параметр, в частности, помогает рассчитать допустимые показатели напряжения для разных материалов.

Когда в металле пройден предел текучести, в образце начнутся некорректируемые изменения: перестроится кристаллическая решетка, появятся деформации пластического типа. Металл ожидает самоупрочнение. Здесь же стоит добавить, что если углеродная добавка не превышает 1,2%, предел текучести стали растет, как следствие, повышая прочность, твердость, а еще и термоустойчивость. Если процент углерода возрастет, технические параметры однозначно будут ухудшаться – такая сталь плохо поддается сварке, не лучшим образом демонстрирует себя и в штамповке. В той же сварке куда охотнее используются сплавы, где углерода мало.

Если вернуться к классам прочности, то всегда важно рассмотреть, о каких именно изделиях идет речь. Например, винты, шпильки и болты производят обычно из углеродистых сталей с разными классами прочности. Хотя, в принципе, даже из одной и той же стали можно соорудить болты, прочность которых будет разной. Просто отличаются способы обработки металла и использование/неиспользование закалки. Из стали 35, к примеру, делаются болты разных классов прочности: 5.6 – если болты вытачиваются на токарном (либо фрезерном) станке и 6.6, 6.8 – если используется объемная штамповка и высадочный пресс. А если сталь закалить, класс прочности возрастает до 8.8.

Показатели для разных марок

Сталь, как известно, это сплав железа с углеродом и некоторыми другими включениями. Так как используется она в огромном перечне промышленных отраслей, то и марок стали существует немало. Все они различны по структуре, по химсоставу, физическим и механическим характеристикам. Предел прочности тоже будет разным, и измеряют его в МПа.

Например, у стали 20 он равен 420 МПа, у стали 40 – 580 МПа, у стали 10 – 340, у стали 30 – 500, у стали 25 – 460, а у стали 45 – возрастает до 610. Сталь 20Х имеет предел прочности 600 МПа, а сталь Ст3 – 390. Максимальный предел прочности имеет марка 60С2А (1600 МПа), повышенные показатели у марки 50ХФА (1300), 60С2 (тоже 1300).

Также в металлургии учитывается и коэффициент запаса – показатель, который определяет, как конструкция выдерживает предполагаемые нагрузки сверх расчета. Это важно для исключения повреждений, если случились промахи в проектировании, неточности. Или не в проектировании, а уже в ходе изготовления и использования.

Любой специалист скажет, что крайне важно для сплавов, которые будут работать в стандартных условиях, оценить их физико-механические особенности. Химические свойства же становятся важны, если работать сталь будет в экстремальном контексте (с точки зрения радикально низких либо, напротив, высоких температур), при высоком давлении или повышенной влажности, в агрессивных средах.

И химсвойства сплавов, и физико-механические определяются в основном их химическим составом. Чем больше процент углерода в металле, тем больше снижается его пластичность, и в параллель с этим возрастает прочность. Но данное утверждение справедливо только до достижения 1% доли углерода, после чего прочностные характеристики очевидно снижаются.

Чтобы влиять на качества металла, на его возможности, на коррекцию тех или иных свойств (даже в пределах одной марки или группы марок), металлурги пробуют добавлять в формулу стали те или иные компоненты. Например, кремний используется как раскислитель, и при производстве ферритов он серьезно поднимает их прочность. Но пластичность при этом остается прежней.

А вот если в состав добавить азот, прочностные параметры существенно снизятся, и пластичность, впрочем, тоже.

Можно сказать в итоге, что предел прочности – не рядовая характеристика стали. Современному производству, как показывает практика, необходимо все больше именно прочных стальных изделий. Это касается и строительства зданий, и сооружения сверхновых мостов, готовых к высочайшим нагрузкам. И один из ключевых вопросов сегодня в этой сфере – как рассчитать прочность металла и значение напряжения арматуры из стали.

Стали: допускаемые напряжения и механические свойства материалов

Допускаемые напряжения принимаем по нормам, систематизированных в виде таблиц, что удобнее для практического применения при проектировочных и проверочных прочностных расчетов.

Примечание. Условные обозначения термической обработки:

О — отжиг; Н — нормализация; У — улучшение; Ц — цементация; ТВЧ — закалка с нагревом т.в.ч.; В — закалка с охлаждением в воде; М — закалка с охлаждением в масле; НВ — твердость по Бринеллю. Число после М, В, Н или ТВЧ — среднее значение твердости по HRC.

*) Римскими цифрами обозначен вид нагрузки (см. таблицу 1): I — статическая; II — переменная, действующая от нуля до максимума и от максимума до нуля (пульсирующая), III — знакопеременная (симметричная).

Допускаемые напряжения для углеродистых сталей обыкновенного качества в горячекатаном состоянии

| Марка стали по ГОСТ 380 | Допускаемые напряжения, кгс/см2 | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| При растяжении [ σ р ] | При изгибе [ σ из ] | При кручении [ τ кр ] | При срезе [ τ ср ] | При смятии [ σ см ] | ||||||||||

| I | II | III | I | II | III | I | II | III | I | II | III | I | II | |

| Ст 2 | 1150 | 800 | 600 | 1400 | 1000 | 800 | 850 | 650 | 500 | 700 | 500 | 400 | 1750 | 1200 |

| Ст 3 | 1250 | 900 | 700 | 1500 | 1100 | 850 | 950 | 650 | 500 | 750 | 500 | 400 | 1900 | 1350 |

| Ст 4 | 1400 | 950 | 750 | 1700 | 1200 | 950 | 1050 | 750 | 600 | 850 | 650 | 500 | 2100 | 1450 |

| Ст 5 | 1650 | 1150 | 900 | 2000 | 1400 | 1100 | 1250 | 900 | 700 | 1000 | 650 | 550 | 2500 | 1750 |

| Ст 6 | 1950 | 1400 | 1100 | 2300 | 1700 | 1350 | 1450 | 1050 | 800 | 1150 | 850 | 650 | 2900 | 2100 |

Механические свойства и допустимые напряжения углеродистых качественных конструкционных сталей

| Марка стали ГОСТ 1050 | Термо- обработка | Предел прочности при растяжении σ в | Предел текучести σ т | Предел выносливости при | Допускаемые напряжения *, кгс/см2, при | |||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| растяжении σ −1р | изгибе σ −1 | кручении τ −1 | растя- жении [σ р] | изгибе [σ из] | кручении [τ кр] | срезе [τ ср] | смятии [σ см] | |||||||||||||

| кгс/мм 2 | I | II | III | I | II | III | I | II | III | I | II | III | I | II | ||||||

| 8 | Н | 33 | 20 | 12 | 15 | 9 | 1100 | 800 | 600 | 1300 | 950 | 750 | 800 | 600 | 450 | 600 | 450 | 350 | 1650 | 1200 |

| 10 | Н | 34 | 21 | 12,5 | 15,5 | 9,5 | 1100 | 800 | 600 | 1450 | 1000 | 750 | 800 | 600 | 450 | 650 | 450 | 350 | 1650 | 1200 |

| Ц-В59 | 40 | 25 | 14,5 | 18 | 11 | 1300 | 900 | 700 | 1550 | 1150 | 900 | 1000 | 650 | 550 | 700 | 500 | 400 | 1950 | 1350 | |

| 15 | Н | 38 | 23 | 13,5 | 17 | 10 | 1250 | 850 | 650 | 1500 | 1100 | 850 | 950 | 650 | 500 | 750 | 500 | 400 | 1850 | 1250 |

| Ц-В59 | 45 | 25 | 16 | 20 | 12 | 1450 | 500 | 800 | 1750 | 1250 | 1000 | 1100 | 800 | 600 | 850 | 600 | 450 | 2100 | 750 | |

| 20 | Н | 42 | 25 | 15 | 19 | 11,5 | 1400 | 1150 | 950 | 1700 | 1200 | 950 | 1050 | 700 | 550 | 850 | 600 | 450 | 2100 | 1750 |

| Ц-В59 | 50 | 30 | 18 | 22,5 | 13,5 | 1650 | 1150 | 900 | 2000 | 1400 | 1100 | 1250 | 750 | 550 | 1000 | 600 | 450 | 2400 | 1750 | |

| 25 | Н | 46 | 28 | 17 | 21 | 12,5 | 1500 | 1100 | 850 | 1800 | 1300 | 1050 | 1100 | 800 | 600 | 900 | 650 | 500 | 2200 | 1650 |

| Ц-В58 | 55 | 35 | 20 | 25 | 15 | 1800 | 1300 | 1000 | 2100 | 1600 | 1250 | 1350 | 950 | 750 | 1100 | 800 | 600 | 2700 | 1950 | |

| 30 | Н | 50 | 30 | 18 | 22,5 | 13,5 | 1650 | 1150 | 900 | 2000 | 1400 | 1100 | 1250 | 900 | 700 | 1000 | 650 | 550 | 2400 | 1750 |

| У | 60 | 35 | 21,5 | 27 | 16 | 2000 | 1400 | 1050 | 2400 | 1750 | 1350 | 1500 | 1050 | 800 | 1200 | 850 | 650 | 3000 | 2100 | |

| 35 | Н | 54 | 32 | 19 | 24 | 14,5 | 1800 | 1250 | 950 | 2100 | 1550 | 1200 | 1350 | 900 | 700 | 1100 | 750 | 550 | 2700 | 1900 |

| У | 65 | 38 | 23 | 29 | 17,5 | 2100 | 1500 | 1150 | 2600 | 1850 | 1450 | 1600 | 1100 | 850 | 1300 | 900 | 700 | 5200 | 2200 | |

| В35 | 100 | 65 | 36 | 45 | 27 | 3300 | 2300 | 1800 | 4000 | 2900 | 2200 | 2500 | 1650 | 1350 | 2000 | 1400 | 1100 | 5000 | 3500 | |

| 40 | Н | 58 | 34 | 21 | 26 | 15,5 | 1900 | 1300 | 1050 | 2300 | 1650 | 1300 | 1400 | 1000 | 750 | 1150 | 800 | 600 | 2800 | 2000 |

| У | 70 | 40 | 25 | 31,5 | 19 | 2300 | 1600 | 1250 | 2700 | 2000 | 1550 | 1700 | 1200 | 950 | 1400 | 1000 | 800 | 3400 | 2400 | |

| В35 | 100 | 65 | 36 | 45 | 27 | 3400 | 2300 | 1800 | 4000 | 2900 | 2200 | 2500 | 1750 | 1350 | 2000 | 1400 | 1100 | 5000 | 3500 | |

| 45 | Н | 61 | 36 | 22 | 27,5 | 16,5 | 2000 | 1400 | 1100 | 2400 | 1750 | 1350 | 1500 | 1050 | 800 | 1250 | 850 | 650 | 3000 | 2100 |

| У | 75 | 45 | 27 | 34 | 20,5 | 2400 | 1700 | 1350 | 2900 | 2150 | 1700 | 1850 | 1300 | 1000 | 1450 | 1050 | 800 | 3600 | 2600 | |

| М35 | 90 | 65 | 32,5 | 40,5 | 24,5 | 3000 | 2100 | 1600 | 3600 | 2600 | 2000 | 2300 | 1650 | 1200 | 1850 | 1250 | 950 | 4500 | 3100 | |

| В42 | 90-120 | 70 | 32,5 | 40,5 | 24,5 | 3000 | 2100 | 1600 | 3600 | 2600 | 2000 | 2300 | 1600 | 1200 | 1850 | 1250 | 950 | 4500 | 3100 | |

| В48 | 120 | 95 | 43 | 54 | 32,5 | 4000 | 2800 | 2100 | 4800 | 3400 | 2700 | 3000 | 2100 | 1600 | 2400 | 1700 | 1300 | 6000 | 4200 | |

| ТВЧ56 | 75 | 45 | 27 | 34 | 20,5 | 2400 | 1700 | 1350 | 2900 | 2100 | 1700 | 1850 | 1300 | 1000 | 1450 | 1050 | 800 | 3600 | 2600 | |

| 50 | Н | 64 | 38 | 23 | 29 | 17,5 | 2100 | 1400 | 1150 | 2500 | 1850 | 1450 | 1600 | 1100 | 850 | 1250 | 850 | 650 | 3100 | 2200 |

| У | 90 | 70 | 32,5 | 40,5 | 24,5 | 3000 | 2100 | 1600 | 3600 | 2600 | 2000 | 2300 | 1800 | 1200 | 1850 | 1250 | 950 | 4500 | 3100 | |

| 20Г | Н | 46 | 28 | 16,6 | 20,5 | 12,5 | 1500 | 1000 | 800 | 1800 | 1300 | 1000 | 1100 | 800 | 600 | 900 | 650 | 500 | 2200 | 1600 |

| В | 57 | 42 | 20,5 | 25,5 | 15 | 1950 | 1300 | 1000 | 2300 | 1650 | 1250 | 1450 | 1000 | 750 | 1150 | 800 | 600 | 2900 | 1900 | |

| 30Г | Н | 55 | 32 | 20 | 25 | 15 | 1800 | 1300 | 1000 | 2100 | 1600 | 1250 | 1350 | 950 | 750 | 1100 | 800 | 600 | 2700 | 1900 |

| В | 68 | 56 | 24,5 | 30,5 | 18 | 2300 | 1600 | 1200 | 2700 | 1950 | 1500 | 1700 | 1200 | 900 | 1400 | 1000 | 750 | 3400 | 2400 | |

| 40Г | Н | 60 | 36 | 22 | 27 | 16 | 2000 | 1400 | 1100 | 2400 | 1750 | 1350 | 1500 | 1050 | 800 | 1200 | 850 | 650 | 3000 | 2100 |

| В45 | 84 | 59 | 35 | 38 | 23 | 2800 | 1900 | 1500 | 3300 | 2400 | 1900 | 2100 | 1500 | 1150 | 1700 | 1200 | 950 | 4200 | 2900 | |

| 50Г | Н | 66 | 40 | 23,5 | 29,5 | 17,5 | 2100 | 1500 | 1150 | 2600 | 1850 | 1450 | 1600 | 1100 | 750 | 1300 | 900 | 700 | 3200 | 2200 |

| В | 82 | 56 | 30 | 37 | 22 | 2700 | 1900 | 1500 | 3300 | 2500 | 1850 | 2500 | 1550 | 1100 | 1650 | 1050 | 750 | 4100 | 2900 | |

| 65Г | Н | 75 | 44 | 27 | 34 | 20 | 2400 | 1750 | 1350 | 2900 | 2100 | 1700 | 1850 | 1300 | 1000 | 1450 | 1050 | 800 | 3600 | 2600 |

| У | 90 | 70 | 32,5 | 40,5 | 24,5 | 3000 | 2100 | 1600 | 3600 | 2600 | 2000 | 2300 | 1600 | 1200 | 1850 | 1250 | 950 | 4500 | 3100 | |

| М45 | 150 | 125 | 53 | 67 | 40 | 5000 | 3500 | 2600 | 6000 | 4300 | 3300 | 3800 | 2600 | 2000 | 3000 | 2100 | 1600 | 7600 | 5200 | |

Примечание:

Марки стали 20Г; 30Г; 40Г; 50Г; 65Г — старые марки стали, действующие до 1988 г. Буква Г в них обозначала содержание марганца около 1 %.

Углеродистая качественная ГОСТ 1050-88

Настоящий стандарт устанавливает общие технические условия для горячекатаного и кованого сортового проката из углеродистой качественной конструкционной стали марок 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55, 58 (55пп) и 60 диаметром или толщиной до 250 мм, а также проката калиброванного и со специальной отделкой поверхности всех марок.

В части норм химического состава стандарт распространяется на другие виды проката, слитки, поковки, штамповки из стали марок, перечисленных выше, а также из стали марок 05кп, 08кп, 08пс, 10кп, 10пс, 11кп, 15кп, 15пс, 18кп, 20кп и 20пс.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Марки и химический состав стали по ковшевой пробе должны соответствовать приведенным в табл. 1.

Перепечатка воспрещена

© Издательство стандартов, 1989

Массовая доля элементов, %

1. По степени раскисления сталь обозначают: кипящую — кп, полуспокойную — пс, спокойную — без индекса.

2. Сталь марки 05кп не допускается к применению во вновь создаваемой и модернизируемой технике.

1.1.1. Массовая доля серы в стали должна быть не более 0,040%, фосфора — не более 0,035%. Для стали марок 11кп и 18кп, применяемой для плакировки, массовая доля серы должна быть не более 0,035%, фосфора — не более 0,030%.

1.1.2. Остаточная массовая доля никеля в стали всех марок не должна превышать 0,30%, меди в стали марок 11кп и 18кп — 0,20%, в стали остальных марок — 0,30%.

1.1.3. В стали марок 35, 40, 45, 50, 55 и 60, предназначенной для изготовления патентированной проволоки, массовая доля марганца должна быть 0,30—0,60%, никеля — не более 0,15%, хрома — не более 0,15%, меди — не более 0,20%. Массовая доля серы и фосфора — соответственно требованиям стандартов на проволоку, но не превышает норм, приведенных в п. 1.1.1.

1.1.4. В стали марок 08пс, 10пс, 15пс и 20пс, предназначенной для изготовления листового проката для холодной штамповки, допускается массовая доля марганца до 0,25% по нижнему пределу.

1.1.5. В стали марок 08пс, 10пс, 15пс и 20пс допускается массовая доля кремния менее 0,05% при условии применения других (кроме кремния) раскислителей в необходимых количествах.

1.1.6 В стали допускается массовая доля мышьяка не более 0,08%.

1.1.7 Массовая доля азота в кислородно-конвертерной стали не должна превышать 0,006% для тонколистового проката и ленты и 0,008% — для остальных видов проката.

1.2. В прокате, заготовках, поковках и изделиях дальнейшего передела допускаются отклонения по химическому составу от норм, приведенных в табл. 1, в соответствии с табл. 2.

Кремний для спокойной стали

1.3. Сортамент проката должен соответствовать требованиям:

ГОСТ 2590 — для горячекатаного круглого;

ГОСТ 2591 или другой нормативно-технической документации — для горячекатаного квадратного;

ГОСТ 1133 — для кованого круглого и квадратного;

ГОСТ 2879 — для горячекатаного шестигранного;

ГОСТ 103 — для горячекатаного полосового;

ГОСТ 4405 — для кованого полосового;

ГОСТ 7417 — для калиброванного круглого;

ГОСТ 8559 — для калиброванного квадратного;

ГОСТ 8560 — для калиброванного шестигранного;

нормативно-технической документации — для калиброванного полосового;

ГОСТ 14955 —со специальной отделкой поверхности.

Примеры условных обозначений приведены в приложении 1.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Характеристики базового исполнения

2.1.1. Прокат сортовой немерной длины с предельными отклонениями для обычной точности размеров, кривизны, овальности и других требований к форме, серповидности и неплоскостности класса 2 по ГОСТ 103 (для полосы).

2.1.2. Прокат калиброванный немерной длины с предельными отклонениями для квалитета — h11, овальностью — не более предельных отклонений по диаметру.

2.1.3. Прокат со специальной отделкой поверхности немерной длины с предельными отклонениями для квалитета — h11, овальностью — не более половины предельных отклонений по диаметру.

2.1.4. Прокат сортовой без термической обработки, калиброванный и со специальной отделкой поверхности нагартованный — Н или термически обработанный (отожженный, высокоотпущенный, нормализованный, нормализованный с отпуском, закаленный с отпуском) — Т.

2.1.5. Прокат сортовой двух групп качества поверхности: а и б. Прокат группы качества поверхности а предназначен преимущественно для горячей обработки давлением, группы б — преимущественно для холодной механической обработки.

2.1.6. На поверхности проката группы качества поверхности а не должно быть раскатанных пузырей, прокатных плен, закатов, трещин, загрязнений, трещин напряжения.

2.1.6.1. Дефекты на поверхности должны быть удалены пологой вырубкой или зачисткой, ширина которой должна быть не менее пятикратной глубины.

Глубина зачистки дефектов, считая от фактического размера, не должна превышать:

половины допуска на размер — для проката размером менее 80 мм;

допуска на размер — для проката размером от 80 до 140 мм;

5% диаметра или толщины — для проката размером от 140 до 200 мм;

6% диаметра или толщины — для проката размером более 200 мм.

В одном сечении проката размером (диаметром или толщиной) более 140 мм допускается не более двух зачисток максимальной глубины.

2.1.6.2. На поверхности проката допускаются без зачистки отдельные риски, вмятины и рябизна глубиной в пределах половины допуска на размер, а также раскатанные пузыри и загрязнения (волосовины) глубиной, не превышающей 1/4 допуска на размер, но не более 0,20 мм, считая от фактического размера.

2.1.7. На поверхности проката с качеством поверхности группы б допускаются местные дефекты глубиной, не превышающей минусового предельного отклонения на размер для проката размером менее 100 мм; допуска на размер — для проката размером 100 мм и более.

Глубина залегания дефектов считается от номинального размера.

2.1.8. Прокат сортовой должен быть обрезан. Допускаются смятые концы и заусенцы. Косина реза сортового проката размером до 30 мм не регла-ментируется, свыше 30 мм — не должна превышать 0,1 диаметра или толщины. Прокат сортовой размером до 40 мм немерной длины допускается изготовлять с необрезными концами.

2.1.9. Качество поверхности и требования по обрезке концов калиброванного проката должны соответствовать — ГОСТ 1051 групп Б и В, со специальной отделкой поверхности — ГОСТ 14955 групп В, Г и Д.

В прокате со специальной отделкой поверхности обезуглероживание не допускается.

2.1.10. Твердость сортового проката не должна превышать 255 НВ, калиброванного и со специальной отделкой поверхности — 269 НВ.

2.1.11. Механические свойства проката должны соответствовать нормам, приведенным в табл. 3.

Читайте также: