Валки стальные для горячей прокатки

Обновлено: 16.05.2024

Металлургия – одна из основных отраслей современного производства. Именно благодаря ей в бюджет государства идут колоссальные финансовые поступления, ведь стальная и чугунная продукция, как правило, идет на экспорт и формирует валютную выручку как самого комбината или завода, так и страны. Существуют различные металлургические предприятия, рабочий цикл которых может быть как полным, так и неполным. Но в любом случае финальным этапом металлургического цикла будет являться прокатка металла с целью получения требуемого для потребителя профиля. Именно в прокатных цехах производят балки, швеллеры, рельсы и прочее. Основными элементами любого прокатного стана являются прокатные валки. Заводы металлургического комплекса без них просто немыслимы, поэтому о валках поговорим подробно в этой статье.

Общее описание

Прокат металла – операция достаточно сложная, энергозатратная и требующая наличия специальных навыков и знаний от персонала. Обжатие материала, которое производит прокатный валок, позволяет достичь определённых размеров обрабатываемого профиля. Важно знать, что валки в процессе своей работы берут на себя внушительное усилие, которое возникает непосредственно в процессе работы всей прокатной линии. Именно поэтому прокатный валок – наиболее изнашивающаяся часть любого прокатного стана.

Составные части и характеристики

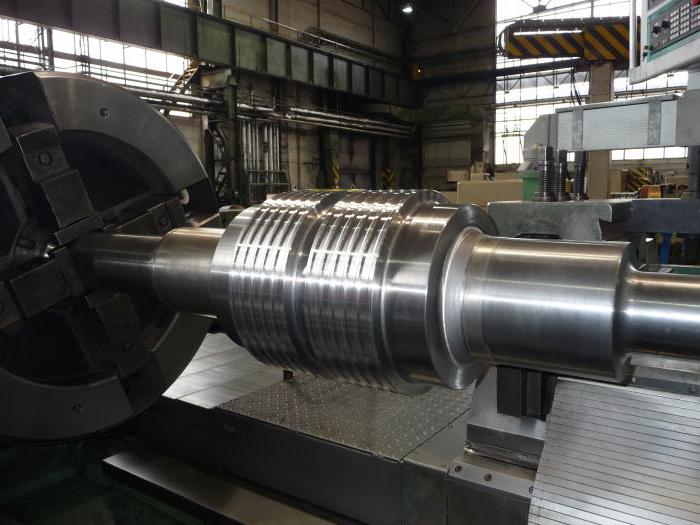

Все прокатные валки имеют три основных компонента, в числе которых:

- Бочка валка. Именно она находится в непосредственном контакте с раскалённым и подвергаемым обработке металлом. У бочки есть два главных линейных параметра – длина (L) и диаметр (ØD).

- Шейки (опорные части) – расположены по бокам от бочки и опираются на подшипники валка. Также характеризуются длиной и диаметром.

- Приводной конец.

Для валко-сортового стана главными показателями считаются: номинальный диаметр, диаметр буртов и рабочий диаметр. В тех случаях, когда прокатный валок служит для вращения с помощью шпинделя универсального типа, его приводной конец будет иметь форму лопасти или цилиндра. Вид крестовины приводной конец будет иметь, если предусмотрено вращение валка с помощью трефа (обязательно наличие промежуточной муфты).

Валки для листового проката

Листовые прокатные валки, изготовление которых - достаточно трудоемкий процесс, выполняют прокатку ленты, полос. Бочка у таких валков гладкая, выполнена в цилиндрической форме.

Валки сортопрокатные используются для изготовления фасонного материала, который может иметь как круглое, так и квадратное сечение (двутавровые балки, уголки).

Бочки прокатных валков делают немного выпуклыми, если они предназначены для холодной прокатки тонколистового проката. В остальных случаях для горячей прокатки бочке валка придают вогнутую форму. Это делается потому, что в момент движения металла по валку бочка его будет нагреваться и выпрямляться.

Валки для сортового проката

Бочка таких валков имеет специальные углубления (ручьи), которые повторяют профиль прокатываемого впоследствии металла. Ручьи пары валков при соединении между собой образовывают калибр. Длина бочки сортовых валков находится в зависимости от ширины прокатываемой заготовки и условий калибровки.

Сортовые валки характеризуются номинальным диаметром и длиной бочки. Если же стан имеет много клетей и различные по диаметру валки, то доминирующим будет диаметр валков чистовой клети.

По назначению сортовые валки разделяются следующим образом:

- Для тяжёлых обжимных станов.

- Для крупносортовых и рельсобалочных станов.

- Для среднесортового проката.

- Для мелкосортового проката.

- Для проволочных станов.

- Для штрипосвых станов.

Центробежное литье

Современное производство прокатных валков в качестве одного из основных методов предусматривает способ центробежного литья. Этот метод является весьма дорогостоящим, однако он в полной мере позволяет по максимуму уплотнить структуру металла наружной поверхности, которая и является рабочей у валка. Такой подход позволяет в значительной степени увеличить срок службы изделия.

Для данного способа применяют специальную машину, имеющую горизонтальную ось вращения формы центробежного литья. Сама форма установлена на опорные ролики. Приводные ролики смонтированы таким образом, что в полной мере обеспечивают синхронизацию процесса вращения. Расположенный вверху страховочный ролик имеет зазор относительно обода катания самой формы. Для поглощения вибрации между роликами и ступицей имеются демпфирующие прокладки. Снижение уровня вибрации и колебания формы сводит к нулю вероятность получения брака.

Литье валков центробежным методом осуществляют из высоколегированного чугуна. Во вращающийся вокруг своей вертикальной оси кокиль заливают металл, объем которого находится в пределах 95 % от всего объема рабочего слоя прокатного валка.

Неоспоримыми преимуществами центробежного литья являются:

- Обеспечение высокой плотности валка.

- Повышение износостойкости валка.

- Отсутствие раковин, пустот, неметаллических включений, шлака.

Метод ковки

Это самый дорогостоящий метод производства прокатных валков, который тем не менее дает возможность максимально упрочнить полностью все тело валка. Благодаря этому существенно повышаются надёжность и долговечность.

Сама же ковка выполняется на специальных автоматизированных комплексах, разработанных и изготовленных с использованием передовых технологий. Мощность этих агрегатов может составлять до 150 МН.

Полученные таким способом валки чаще всего применяют на блюмингах и слябингах, а также сортовых станах. Эти стальные валки обладают повышенным коэффициентом трения в момент соприкосновения с прокатываемой заготовкой. Такой нюанс крайне важен для клетей с высокой степенью обжатия.

Сама по себе ковка предусматривает следующие операции:

- Биллетировку слитка.

- Осадку.

- Протяжку.

- Ковку на размер поковки.

Обработка прокатных валков после ковки предусматривает сложную термическую обработку, заключительным этапом которой непременно являются поверхностная закалка и отпуск.

Титан производства

Сегодня Россия входит в число тех стран, которые регулируют мировой рынок стали и сплавов. Поэтому созданию комплектующих и деталей для металлургии в стране уделено самое пристальное внимание. В частности, Магнитогорский завод прокатных валков – один из лидеров по выпуску данной продукции.

В июле 2016 года на этом предприятии были запущены новые высокопроизводительные тигельные индукционные печи. Эти высокотехнологичные агрегаты позволят выпускать сложнолегированные сплавы, снизить количество потребляемых ферросплавов и шихты. При этом снижение потребления электроэнергии составит порядка 10 %. Режим плавления можно будет осуществлять с частотой 250 Гц, а доводку и перемешивание – с частотой 125 Гц. Немаловажно и соблюдение экологических требований: снижение вредных выбросов на этих печах произойдет в 2,6 раза.

В целом уральское предприятие регулярно снабжает рынок прокатных валков своей продукцией и является активно развивающимся предприятием.

Свердловский гигант

Нельзя также обойти вниманием и Кушвинский завод прокатных валков. Его продукцией являются все виды валков, бандажи для них. На предприятии валки прокатных станов производятся с применением таких материалов для рабочего слоя, как:

- Индефинит.

- Индефинит, улучшенный специальными карбидами.

- Высокохромистый чугун.

- Высокохромистая сталь.

- Быстрорежущая сталь.

Шейки и сердцевина листопрокатных валков выпускаются из особо прочного чугуна.

Валки для сортопрокатных станов производятся на основе бейнитных и перлитных легированных чугунов с шаровидной или пластинчатой формой графита.

Украинские производители

В Украине существуют три основных предприятия по производству прокатных валков: Днепропетровский, Лутугинский и Новокраматорский заводы прокатных валков.

Днепровский комбинат имеет широчайшую номенклатуру производства валков, причем не только для металлургии, но и для других отраслей. Очень часто предприятие работает для конкретного заказчика, подключая своих высококвалифицированных специалистов из технического отдела для создания разнообразных чертежей и новых моделей валков.

До начала боевых действий на Донбассе в 2014 году в когорту лучших стабильно входил и Лутугинский завод прокатных валков. Его продукция поставлялась не только на все металлургические предприятия Украины, но и во многие страны ближнего зарубежья и Европы. Однако военный конфликт привёл к тому, что завод был остановлен. Пострадали и основные фонды предприятия. Но все же в 2015 году удалось вновь запустить предприятие, а в наши дни оно начало получать заказы из Российской Федерации.

Контроль над качеством валков

В процессе производства абсолютно каждый прокатный валок в обязательном порядке проходит процедуру технического контроля качества его изготовления. Особое внимание уделяется:

- Химическому составу исходного материала.

- Анализу структуры материала изделия (валка).

- Анализу центричности и геометрических размеров.

- Контролю степени твердости рабочего слоя валка.

- Контролю степени шероховатости рабочей поверхности.

- Анализу структуры металла поверхностного слоя.

Упаковка

Все прокатные валки (заводы, производящие их, имеют соответствующие сертификаты качества) поставляются к потребителю в специальной упаковке. Эта тара зачастую представляет собой деревянные ящики с перегородками, внутри которых укладываются валки и надежно закрепляются стяжными элементами. Упаковочному контейнеру производители уделяют также пристальное внимание, ведь плохое крепление валков и отсутствие надлежащей защиты рабочей и посадочной поверхностей промышленного изделия вполне могут привести к негативным последствиям в вопросе качества валков.

Заключение

Прокатные валки, технология производства которых была детально рассмотрена выше, оказывают существенное влияние на получаемую в итоге с их помощью продукцию. Поэтому ведущие мировые производители проката уделяют особо пристальное внимание этому элементу. Каждый руководитель металлургического предприятия прекрасно понимает, что от технического состояния прокатного стана в целом и прокатных валков в частности будет во многом зависеть итоговая рентабельность всего производства.

Сортовые станы горячей прокатки

компания ENCE GmbH выделяет из своей программы следующее наиболее значимое металлургическое оборудование, которое может быть предложено заказчикам по конкурентоспособным ценам и по качеству отвечающему высоким мировым стандартам

- Рельсобалочные и балочные станы

С валками диаметром 750.900 мм для прокатки железнодорожных рельсов, балок, швеллеров и других крупных профилей;

Крупносортные с валками диаметром 500.750 мм, среднесортные с валками диаметром 350.450 мм, мелкосортные с валками диаметром 250.325 мм

Предназначены для прокатки проволоки диаметром 5–10 мм.

Меньшего диаметра проволока получается волочением.

Проволочные станы бывают ступенчатые, полунепрерывные и непрерывные.

Сортовые станы горячей прокатки.

В современном металлургическом производстве около половины всего проката осуществляется на станах горячей прокатки, поэтому к процессу и оборудованию предъявляются самые высокие требования по точности размеров и конечным свойствам металла.

Стан горячей прокатки это установка, включающая в себя различные механизмы: подготавливающие, правящие при высокой температуре и обеспечивающие металлу конечную обработку. Ключевым механизмом в прокатном стане является система валков, которая непосредственно соприкасается с металлом, задавая ему необходимые геометрические размеры, форму, качество и свойства поверхности.

Непосредственно в контакте с материалом находятся, как правило, два рабочих валка.

Наибольшее распространение имеют двух, трех и четырехвалковые станы:

- двухвалковые станы применяются для больших профилей и толстых листов

- трехвалковые для сортового профиля и листов среднего сортамента. В трехвалковых станах реверсивное движение листа достигается без изменения направления вращения привода.

- четырехвалковые станы широко применяются при прокатке различных видов и сортаментов проката.

Универсальные клети, помимо горизонтальных, имеют вертикальные валки, которые обжимают металл справа и слева. Они применяются для прокатки рельсов и широкополосных двутавровых балок.

С недавних пор, все этапы производства сортового проката, начиная с литья заготовок и заканчивая финальной обработкой изделий, стараются объединять в одну производственную линию. Это позволяет исключить некоторые трудоемкие операции (обработка слитков, нагрев, транспортировка и пр.) из процесса, снижается металлоемкость продукта, уменьшается занимаемая линией площадь, упрощается автоматизация. Повышение эффективности достигается за счет меньших энергозатрат (на ненужные операции), исключение затрат техники и рабочей силы на транспортировку изделий.

Основным недостатком подобного метода является ограничение производительности всей системы скоростью наиболее медленной операции – литье заготовок. Для исправления этой ситуации либо применяют несколько кристаллизаторов в машинах непрерывного литья заготовок (МНЛЗ), либо подают слитки на прокатный стан не разделяя – непрерывно.

На станах горячей прокатки может быть получена продукция с различными профилями для разных нужд и применений. Профили зависят от формы и размеров валков.

В основном используется в строительстве при создании железобетонных конструкций в качестве армирующего слоя. Такая арматура имеет диаметр от 8 мм, ее изготавливают из углеродистой стали и поставляют мерными кусками 6 или 12 м. Арматура меньших диаметров (6-9 мм) может поставляться в бухтах и модифицироваться непосредственно на месте использования (размотка, резка). Арматура для железобетона, как правило, имеет ребра (рифление) для лучшего сцепления с бетоном, однако, также существует гладкая арматура, которая не используется в строительстве.

Как правило, представляет собой толстую проволоку диаметром от 5 до 10 мм смотанную в мотки (от 1 мм для производства электрических кабелей). Производится путем ступенчатого обжатия со всех сторон на станах. Из катанки в дальнейшем изготавливаются электрические кабели, проволока, гвозди и много другое.

- тавр, двутавр, швеллер

Горячекатаные балки изготавливаются на станах с помощью клетейи валков специальной формы. Балки широко применяются в строительстве в качестве несущих конструкций межэтажных перекрытий, мостовых и эстакадных конструкций, конструкций различных выступов (балконов, навесов), для создания оконных и дверных проемов. Кроме того, балки широко используют для постройки цельных каркасов металлоконструкций в качестве как горизонтальных, так и вертикальных элементов. Размеры балок стандартизованы – высота профиля в пределах от 50 до 600 мм, длина кратная от 4 до 12 метров или немерная. В качестве материалов, как правило, используется углеродистая или низколегированная сталь.

Производство и применение стального уголка в целом похоже на тавровые балки и швеллеры, однако, уголок легче, имеет меньшие размеры и способен выдерживать меньшие нагрузки. Сложно представить себе металлоконструкцию, в которой не используют стальной уголок как основной или как дополнительный элемент. В комбинации со швеллерами и таврами уголок используют для межэтажных перекрытий, оконных и дверных проемов, различных металлоконструкций. Как более дешевый профиль, уголок отлично зарекомендовал себя в дачном хозяйстве для создания новых металлоконструкций или ремонта и укрепления существующих. Простые или малонагруженные металлоконструкции могут состоять только из уголков.

Размеры полок уголков от 20 до 250 мм, длина кратная от 4 до 12 метров. Материал – конструкционная или низколегированная сталь.

Полосовой прокат имеет наиболее универсальное и используемое применение среди других профилей. Помимо собственно использования стальной полосы для отделки фасадов зданий, при создании решеток, заборов, она применяется как заготовка для создания режущих инструментов, шайб, гаек, крупных пружин и многого другого. Кроме того, из стальной полосы изготавливают сварные швеллеры и тавры, которые имеют некоторые преимущества в сравнении с горячекатаными и весьма широко используются.

Сортамент полос находится в пределах: ширина от 20 до 200 мм, толщина от 4 до 18 мм. Длина полосы из низколегированной или углеродистой стали от 3 до 12 метров, из легированной стали до 6 метров. Также полоса может поставляться в рулоне.

- круг, квадрат, шестиугольник

Прокат таких сечений изготавливается путем обжатия со всех сторон. Изделия широко используются в строительстве, машиностроении, а также в качестве заготовок для производства метизов (болтов, винтов) и различных деталей и инструмента. Могут быть изготовлены обычной или повышенной точности из углеродистой или легированной стали. Диаметр круга от 5 до 250 мм, диаметр вписанной окружности шестиугольника от 4 до 100 мм, сторона квадрата от 4 до 200 мм. Длина кратная от 2 до 12 м или «бесконечная» в рулоне при небольшом диаметре/размере стороны. Стальной квадрат может быть закручен, но не более чем на 24 градуса.

Станы холодной прокатки рулонной стали

Прокатный стан — это агрегат для деформации заготовок из металлов или металлических сплавов при помощи двух или более валков.

Существует два основных вида прокатки: горячая и холодная. Холодная прокатка применяется, в основном, для изделий небольшой толщины (до 5-6 мм) из-за опасности и трудности нагрева тонкого металла. Кроме того, с помощью холодной прокатки получаются изделия с лучшим качеством: более гладкая поверхность, лучшие физико-механические свойства.

Наиболее распространена продольная прокатка - между двумя параллельными валками, однако также существует практика поперечной, винтовой прокатки или их комбинаций.

Для прокатки сортового профильного материала, узких полос и лент, для расплющивания проволоки, для процессов дрессировки подходят двухвалковые клети.

На сегодня четырехвалковые станы представляют собой наиболее распространенное прокатное оборудование для производства холоднокатаного материала.

Станы, имеющие два рабочих и четыре опорных валка. Применяются для холодной прокатки тонких лент из черных цветных металлов в рулонах.

Ввиду малого прогиба рабочих валков эти станы применяют для холодной прокатки тонких полос и узких лент в рулонах с жесткими допусками по толщине.

По виду конечной продукции:

- заготовочные;для прокатки заготовок – слябов и блюмов;

- листовые; для прокатки рулонов и лент шириной до 600 мм;

- сортовые; для получения сортового проката с различным поперечным сечением;

- станы специальной конструкции:для профилей с меняющимся сечением, колес, бандажей и пр.

По числу валков

Число валков выбирают в зависимости от конечной продукции, ее количества, толщины используемого металла. Различают:

- двухвалковые станы. В клети находится два вращающихся навстречу друг другу валка. Часто такие станы имеют реверс для возможности осуществления нескольких проходов заготовки. Реверсивные модели используются для получения объемных профилей и толстых листов, нереверсивные обычно входят в состав многоклетьевых станов.

- трехвалковые станы. Валки расположены друг над другом и вращаются без изменения направления. Вращение от привода передается только на верхний и нижний валки. Реверсивность работы создается путем пропускания заготовки в одну сторону под средним валком, а в другую над ним, для чего необходимо оснащение стана дополнительным оборудованием – специальным механизмом подъема листов.

- многовалковые станы (четырех-, шести-, двенадцативалковые). Такие станы имеют два приводных валка и два, четыре или больше опорных,. Заготовку размещают между рабочими валками. Они имеют меньший диаметр, чем приводные, благодаря чему уменьшается прогиб рабочих валков и увеличивается жесткость всей конструкции. Это позволяет намного более точно устанавливать толщину изделия, а с помощью двенадцативалковых конструкций производят очень тонкую ленту. Могут иметь реверс. Четырехвалковые клети широко применяют в одноклетьевых и многоклетьевых машинах

По количеству клетей

- одноклетьевые. Состоит из одной клети, валки в которой приводятся в движения одним, часто реверсивным, приводом. Обычно одноклетьевыми выполняют заготовочные (слябы и блюмы) и станы для различных применений.

- линейные многоклетьевые. Стан состоит из клетей, размещенных в одну или несколько линий. Все клети приводятся в движение от одного привода. Такую конструкцию часто имеют заготовочные и станы для профилей крупных размеров. Из простоты привода таких станов возникает их главный недостаток – невозможность менять скорость отдельных секций для ускорения общей скорости проката.

- последовательные. Стан состоит из нескольких последовательно расположенных клетей. Полоса совершает в одной клети только один проход, поэтому стан имеет довольно большое число клетей, следовательно, большие габариты. Этого избегают установкой клетей в нескольких рядов.

- непрерывные. Состоит из расположенных друг за другом клетей, однако, в отличие от последовательных станов, клети расположены очень близко друг к другу, и полоса одновременно обрабатывается в нескольких клетях. Являются самыми производительными станами.

Все подобные схемы применимы как к полосовым, так и к сортовым станам.

Кроме перечисленных, возможны различные комбинации размещения клетей и их приводов.

Для холодной прокатки рулонной стали используют различные станы в зависимости от требуемой производительности установки, назначения изделий пр. Используются реверсивные (трехвалковые) станы, а также многоклетьевые (до 5-6) непрерывные прокатные станы. В зависимости от толщины готовой продукции (1-2,5 мм) исходный материал имеет толщину от 1,5 до 5 мм. Для толстых рулонов распространены станы кварто- или станы с последовательно расположенными черновой и чистовой клетями.

Стали для валков горячей прокатки

Известно, что условия работы прокатных валков, даже аналогичного назначения и конструкции, могут значительно различаться. Общим условием работы валков горячей прокатки является следующее. Деформируемый металл разогревает поверхностный слой валка до высоких температур. Поверхность валка расширяется значительно сильнее, чем более холодные глубинные слои. Это приводит к возникновению больших напряжений: сжимающих – на поверхности и растягивающих – в глубинных слоях. В момент завершения каждого прохода горячего металла между валками поверхность валка, не находящаяся больше в соприкосновении с горячим металлом, под влиянием охлаждения водой остывает и быстро сжимается. В результате в валках возникают напряжения противоположного знака. Многократно повторяющийся быстрый циклический нагрев до высоких температур поверхностных слоев валка при контакте с раскатываемой заготовкой и их последующее охлаждение приводят к образованию сетки трещин разгара.

Проведенное М.А.Тылкиным исследование показало, что температура поверхности валка при установившемся процессе прокатки составляет 750-850°С, снижаясь во время пауз между пропусками на 100-150°С, а при переходе к новой заготовке - на 300-350°С. Однако уже на глубине 3-4мм от поверхности валка температура не превышает 100°С. Термические и структурные напряжения, возникающие на поверхности валка, суммируются с напряжениями от действующих нагрузок и могут превысит предел прочности отдельных микрообъемов, что и при водит к образованию трещин или сетке разгара.

Длительное пребывание стали при высоких температурах может привести к структурным изменениям. В сталях перлитного класса наиболее часто происходит сфероидизация цементита и карбидов.

Появились новые разработки, которые касаются прокатки с нагревом заготовки и валков проходящим через них электрическим током. Валки должны быть жаро- и износостойкими и иметь высокий коэффициент тепло и электропроводности.

Для прокатных валков критерием работоспособности являются термостойкость, износостойкость и усталостная прочность. В основном кованые валки горячей прокатки изготавливают из сталей 55Х, 60ХГ, 50ХН, 60ХН и углеродистой стали 50.

Упрочняющие покрытия для валков и технологического оборудования листопрокатных станов

В настоящее время требования к листовым прокатным сталям стали значительно выше. Требуются стали меньшей толщины, но большей прочности, обладающие большей усталостной прочностью и антикоррозионной стойкостью, стойкостью к откалыванию и ударам, отсутствию поверхностных дефектов, без добавки редких металлов, возможностью производить штамповкой детали сложной формы. Перечисленные свойства листовых сталей в значительной степени зависят от процесса их прокатки и последующей обработки (снятие окалины, травлением) и в первую очередь от качества поверхностей рабочих и опорных валков прокатных станов. Основные требования, предъявляемые к валкам для проката таких сталей: высокое сопротивление к износу, циклическая термическая усталость и окислению, образованию тепловых и разгарных трещин: высокая переносимость сетки мелких гладких трещин.

Перечисленным требованиям к валкам в настоящее время соответствуют так называемые составные валки, состоящие из двух или нескольких основных слоев (с промежуточными переходными слоями), изготовленные центробежным литьем. Однако, даже валки изготовленные из Scmi-HSS сталей в качестве поверхностного слоя, претерпевают радикальный износ до 1мм в течение проката 50000-90000 тонн металла, что соответствует примерно месяцу работы валка с поверхностным слоем из лучших высоколегированных сталей. После чего валок нужно снимать с прокатного стана и перетачивать.

Дальнейшее увеличение эксплуатационного времени рабочих валков листопрокатных станов может быть связано с увеличением износостойкости их поверхности путем нанесения защитно-упрочняющих покрытий наиболее перспективными методами нанесения покрытий являются следующие: газовым детонационным диффузионным насыщением, включая насыщение через жидкую фазу, автоионным распылением. Все вышеперечисленные методы можно использовать для нанесения покрытий на детали больших размеров, в том числе валки прокатных станов. В качестве упрочняющих покрытий использовали покрытия на основе боридов, тугоплавких металлов, их нитридов и карбидов. Износ нанесенных покрытий исследовался на специально созданных испытательных стендах, на которых имитировались условия близкие к условиям работы валков промышленных станов – температурный режим, изменение температуры (нагрев и охлаждение), эффективная глубина проникновения тепла в тело валка, механические нагрузки, линейная и угловая скорости движения валка и другие параметры. Экспериментально установлено, что износ выбранных типов покрытий в образцах в 3-12 раз меньше по сравнению с непокрытым образцом в зависимости от состава покрытия и метода его нанесения.

Основные требования к покрытиям – это высокая коррозионная и трибомеханическая стойкость в условиях работы валков, к методам нанесения – это возможность нанесения покрытий на более габаритные изделия.

Метод диффузионного насыщения.

Одними из наиболее перспективных диффузионных покрытий являются покрытия боридные, борохромистые и другие полученные путем диффузионного насыщения в вакууме с применением активатора.

При вакуумном активном диффузионном борохромировании поверхности стали из порошков чистых элементов – бора и хрома имеет место взаимодействие насыщающих компонентов в смеси с образованием новых устойчивых химических соединений – боридов хрома. В подобных случаях при диффузионном отжиге в смеси порошков металла и бора, как правило, происходит насыщение подложки преимущественно одним элементом, содержание которого превосходит величину, необходимую для образования, например, химического соединения МеnBm. В определенной области концентраций порошковой засыпки диффузионные покрытия практически не образуются. Поэтому процесс борохромирования из порошков рационально проводить с использованием элементов, по крайней мере, одного в связанном состоянии. В качестве исходных порошков были выбраны карбид бора B4C и хром, а активатора – хлористый натрий.

При борохромировании сталей образующийся защитный слой состоит из твердого раствора хрома и бора в железе и сложных боридов (Fe,Cr)2 B и (Fe,Cr)B.

Детонационный газо-термический метод.

Одним из основных методов нанесения покрытий определенного функционального назначения является детонационный метод, который относится к группе газотермических методов нанесения покрытий.

Основным элементом установки для нанесения детонационных покрытий является пушка, которая представляет собой цилиндрический или конический водоохлаждаемый канал. Канал периодически заполняется взрывчатой смесью из системы газораспределения. Поджог газовой смеси осуществляется от свечи в необходимый момент времени, а подача порошкового материала покрытия в ствол производится устройство в интервале между выстрелами. Скорость распространения волны в направлении открытого конца ствола составляет около 3000м/сек. Следом за детонационной волной движется высокотемпературный поток, состоящий из продуктов детонации и частиц порошка. Скорость частиц порошка до 1500м/сек. а их температура до 2000°С. В рамках выстрела формируется единичное пятно покрытия равное диаметру ствола и толщиной от 5 до 50мкм. Частота выстрелов установки не превышает 20 герц.

В качестве детонационной смеси используется смесь ацетилена и кислорода и другие смеси. Для нанесения покрытия детонационным методом могут быть использованы любые материалы от полимеров до тугоплавких керамик, а также металлы и их сплавы. Размер частиц порошка для нанесения покрытия лежит в пределах от 5…100мкм.

Производительность установки составляет около 6 кг покрытия в час, пористость покрытия не превышает 0,1% при этом нагрев покрываемой детали не превышает 250°С прочность сплетения покрытия детали достигают 180МПа.

Метод автоионного насыщения.

Основу метода составляет широко известный метод электронно-лучевого распыления в вакууме, обеспечивающий распыление материала электронным пучком в виде нейтральных атомов (или: атомное распыление). Разработки авторов позволяют преобразовать потоки нейтральных атомов в плазму (низкотемпературную неравновесную плазму), в которой кроме нейтральных атомов, имеются ионы металлов и электроны (атомно-ионное распыление). Ионизация нейтрального атомного потока производится возбуждением в парах металла либо несамостоятельного дугового, либо высокочастотного разрядов.

Метод сочетает в себе достоинства электронно-лучевого и ионно-плазменного методов нанесения покрытий – высокие производительность (скорость нанесения покрытий достигает 1мм/час) и степень ионизации потоков пара (10-70%). Разработаны системы полной очистки плазмы от нейтральных частиц и микроблоков с высокими показателями прохождения плазмы через сепаратор (до 50%).

Распыляемыми металлами могут служить как металлы, так и их соединения в виде карбидов, окислов и др. Химическое соединение в покрытии могут также формироваться при распылении только металлов, если осаждение производится в среде того или иного разряженного химически активного газа или смесь газов (аналогично возможностям других ионно-плазменных методов).

Достигаемое плазменное состояние вещества обеспечивает высокую химическую активность, что способствует проявлению ряда уникальных эффектов при формировании покрытий в частности:

1. Плазменная активация образования металл металлоидных связей позволяет формировать покрытие со сложной физикохимией при достаточно низких температурах осаждения, и таким образом, практически без изменения механических свойств подложки.

2. Активация процессов обеспечения прочного сцепления покрытия с подложкой за счет:

- очистки поверхности от загрязнений ускоренными ионами;

- образование прочных химических связей материала покрытия с подложкой вследствие упоминавшейся плазменной активации формирования этих связей;

- ионной имплантацией материала покрытия в покрываемую поверхность;

- радиационно-стимулированой диффузией атомов покрытия вглубь подложки.

3. Формирование нового типа диаграмм состояния металл-металоид - так называемых неравновесных диаграмм состояния, с образованием метастабильных состояний твердого тела, в том числе сверх пересыщенных твердых растворов. Это позволяет получить металлическое состояние вещества с твердостью, присущей керамике (система молибден-азот и др.).

4. Формирование особых структур (аморфного типа, нанокристаллических и др.).

Атомно-ионнное распыление позволяет получить толстые покрытия (порядка 1мм) при температурах, близких к комнатной, а также - массивные самонесущие изделия (методом наращивания слоев на подложке) как объемно-квазикристаллические, так и микро- или нанослоистые с толщиной слоев от нескольких микрон до нескольких нанометров. Покрытия в неравновесном разупорядоченном состоянии обнаруживают новые свойства не характерные для обычного поликристаллического состояния у материалов полученных традиционными металлургическими методами. Так, например, ионно-плазменные покрытия системы ниобий-углерод являются сверхпроводящими и в тоже время обнаруживают аномально высокую кавитационно-эрозионную стойкость при относительно низкой микротвердости.

В настоящее время существуют технологии нанесения покрытий вышеперечисленными методами толщиной до 1мм и более на длинномерные изделия до 1000-1100мм.

Снижение износа прокатных валков за счет микроплазменного упрочнения их поверхности.

С целью повышения срока эксплуатации прокатных валков производится микроплазменное упрочнение рабочей поверхности чугунных валков.

Микроплазменное упрочнение занимает лидирующее положение в ряду упрочняющих технологий валковоремонтного производства. Возможно восстановление работоспособности валков с выработанным отбеленным слоем до уровня заводской поставки. Своему названию метод обязан использованию микроплазменной техники разработанной для проведения прецизионных сварочных работ.

Метод микроплазменного упрочнения (МПУ) является одним из видов технологий с использованием концентрированных потоков энергии, определяется как поверхностная термическая обработка сжатой плазменной дугой диаметром до 0,4мм и плотностью мощности в тепловом пятне 5·10 3 - 5·10 4 Вт/см, движущимся с линейной скоростью 6-8 см/с.

В отличие от методов с большой интегральной мощностью источников нагрева (плазменного, газового, индукционного) МПУ обладает высокой технологичностью в аспекте трещин образования. Структурные превращения при МПУ происходят по схеме, присущей всем видам обработки концентрированными потоками энергии и сводятся к образованию структурной микронеоднородности, заключающейся в чередовании твердого высокодисперсного мартенсита и цементита с пластинами остаточного аустенита.

Валки для профильного проката

Чугунные валки для сортовых станов горячей прокатки изготавливают по ГОСТ 11143—65 следующих видов: из нелегированного чугуна с /пластинчатым (СП) и шаровидным (СШ) графитом; из легированного чугуна с пластинчатым (СПХН) и шаровидным (СШХН) графитом.

Легированные чугунные валки с пластинчатым графитом (СП) изготавливают с отбеленным перлито-графитовым и с перлито-карбидо-графитовым рабочим слоем.

Легированные чугунные валки с пластинчатым графитом (СПХН) изготавливают с отбеленным или с перлито-карбидо-графитовым рабочим слоем, а также двухслойными с рабочей поверхностью из легированного отбеленного чугуна и с сердцевиной из серого или легированного чугуна.

Нелегироваяные чугунные валки с шаровидным графитом (СШ) (изготавливают с отбеленным перлито-графитовым и перлито-карбидо-графитовым рабочим слоем.

Легированные чугунные валки с шаровидным графитом (СШХН) изготавливают с перлито-карбидо-графитовым рабочим слоем, а также двухслойный с рабочей поверхностью из легированного отбеленного чугуна и с сердцевиной из серого или легированного чугуна. Все указанные выше типы чугунных валков отливают гладкими или с профильными ручьями.

Твердость поверхности бочек отбеленных чугунных валков, как правило, определяют приборами типа Шора. Твердость валков с перлито-окарбидо-графитовой структурой должна определяться по Бринеллю.

Стальные валки (кованые и литые) для сортовых станов горячей прокатки изготавливают по ГОСТ 9487—70 (технические требования) и ГОСТ 5399—69 (основные размеры).

Стальные прокатные валки изготовляют литыми и коваными для горячей прокатки и коваными для холодной прокатки.

Стальные литые валки для горячей прокатки выполняют из доэвтектоидных (0,46—0,70% С, HS24—27), эвтектоидных (0,75—0,85% С, HS30—40) и заэвтектоидных (1,1—1,6% С, HS32—50) сталей.

Стальные кованые валки для холодной прокатки изготовляют по ГОСТ 3541—74, а для горячей прокатки — по техническим условиям, согласованным между заводами-изготовителями и заводами-потребителями.

Стальные валки для блюмингов, слябингов и заготовочных станов изготовляют в основном из кованой углеродистой стали, содержащей 0,6— 0,8% С, или легированной хромоникелевой стали марок 50ХН и 60ХН, а также из литой стали 50, 50ХН, 150ΧΉΜ; валки рельсо-балочных и крупносортных станов — из кованой стали 50, 55, 55Х, 40ХН, 50ХН, 60 ХН, 9Х и 9ХФ; валки среднесортных станов—из кованой стали 50, 55, 55Х и 50ХН и литой 150ХНМ; валки мелкосортных станов из кованой стали 50, 55, 55Х и 60ХГ и литой 150ХНМ; проволочных станов — из кованой стали 50, 9Х, 9ХФ и 9Х2МФ и литой 150ХНМ; штрипсовых станов — из кованой стали 50, 60ХГ и литой 150ХНМ.

Бандажи сборных валков станов холодной прокатки изготовляют из сталей 9Х, 9X2, 9ХФ, 75ХМ и оси валков из сталей 45ХНМ, 40ХН2МА, 55Х.

Химический состав металла калков должен соответствовать ГОСТ 1050— 74 для сталей марок 50 и 55, ГОСТ 4543—71 для сталей марок 40ХН, 50ХН и 40ХН2МА; ГОСТ 3541—74 для сталей марок 55Х, 9ХФ; ГОСТ 5950—63 для стали 9Х; ГОСТ 10207—70 для стали 45ХНМ.

Чугунные валки изготавливают только отливкой. Изготовление литых, валков — сложный процесс с большим числом промежуточных операций. Качество литых валков зависит в основном от вида литейной формы. Например, тепловое сопротивление земляной формы в несколько (раз больше, чем металлической.. Валки, отлитые в земляную форму, имеют более низкие прочность и износостойкость, что обусловлено медленным затвердеванием жидкого металла.

Мягкие (незакаленные) валки отливают из черного чугуна в земляную форму -(опоку). (Полутвердые (полузакаленные) валки отливают в металлическую чугунную форму (кокиль), покрытую изнутри слоем глины толщиной до 15—20 :мм для замедления -процесса отбеливания чугуна «а бочке валков. Твердые (закаленные) валки отливают в металлическую нефутерованную форму. Валки высокой твердости изготавливают двухслойными: наружный слой из высоколегированного чугуна, а сердцевину — из чугуна дешевого, но более прочного при работе на изгиб.

Механическая обработка валков с отлитыми ручьями значительно проще. Требуемые глубина и твердость отбеленного рабочего слоя достигаются подбором толщины слоя обмазки и химическим .составом чугуна. Глубина отбеленного рабочего слоя валков мелкосортных станов составляет 15—30 мм, средне-сортных 20—40 мм и крупносортных и рельсо-балочных 150—200 мм/ Глубина отбеленного слоя ручьевых валков должна обеспечить возможность полной их переточки.

Магнитогорский (ММК) и Кузнецкий (КМК) металлургические комбинаты, Серовский металлургический завод применяют передовую технологию литья валков в металлические сборные формы. Большого внимания заслуживает технология литья валков на КМК. Верхняя шейка валка формируется в земляной форме, а бочка и нижняя шейка — в чугунном кокиле. Внутреннюю поверхность литейной формы окрашивают хромомагнезитовой краской толщиной до б мм. Окрашенные формы сушат при 300—350°С.

Чугунные валки отливают на Днепропетровском чугуно-вальцеделательном заводе (ДЧВЗ), Лутугинском заводе прокатных валков (ЛЗПВ), Кушвинском заводе и для собственных нужд на КМК, ММК, Серовском металлургическом заводе и на других заводах.

Работниками Лутугинского завода освоен способ обработки чугуна магнием с использованием жидкой чугуно-магниевой лигатуры. Сущность способа заключается в том, что обработке магнием подвергают не всю массу (металла в 35-т ковше, а только часть его в малом ковше емкостью 10— 15 т.

Плавку ведут одновременно в вагранке и пламенной печи. Обе части плавки (ваграночная, обработанная магнием и печная) после смешивания обеспечивают требуемые химический состав, твердость и микроструктуру отливок.

Обработка чугуна жидкой чугуно-магниевой лигатурой позволяет повысить температуру заливки и сохранить в массовых отливках остаточный магний, необходимый для образования в чугуне шаровидной формы графита.

Опыт Лутугинского завода получения тяжелых отливок из магниевого чугуна переняли многие заводы как в нашей стране, так и за рубежом.

Вакуумирование жидкого чугуна при отливке способствует уменьшению газонасыщенности и загрязненности неметаллическими включениями металл а валков; при этом глубина отбеленного слоя валков уменьшается в 1,3 раза, а переходной зоны — в 1,5 раза.

На некоторых металлургических заводах при изготовлении литых стальных валков наряду с заливкой металла в -форму (кокиль) сверху применяют сифонную заливку. Сифонная заливка позволяет уменьшить припуск под механическую обработку валков на 25—30%. Однако сифонная заливка усложняет процесс формовки и выбивки валков из формы, повышает стоимость изготовления форм и требует больше производственных площадей.

Стойкость кокилей для валков диаметром 800—1100 мм и длиной бочки до 2000 ммдостигает 35 заливов, а для валков диаметром до 800 мм находится в пределах 40—50. На КМК кокили массой более 10 τ отливают с бандажами, что приводит к увеличению стойкости кокилей на 20—25%.

Литые стальные валки для горячей прокатки находят все большее применение. Ряд заводов черной металлургии, используя передовую технологию-изготовления валков, уже в течение нескольких лет успешно применяет литые стальные валки вместо кованых.

Литые валки из углеродистых заэвтектоидных сталей (марок У10, У12) изготавливают и эксплуатируют на ММК и КМК в черновых клетях рельсо-балочных и крупносортных станах.

Успешное применение литых стальных валков объясняется их низкой, стоимостью и высокой стойкостью. Срок службы литых валков обычно в 1,5—2,5 раза больше, чем кованых.

Основными поставщиками кованых валков горячей прокатки являются УЗТМ, НКМЗ, ЭЗТМ, ЮУМЗ, Ижорский, Днепропетровский и некоторые другие заводы тяжелого машиностроения, располагающие мощным кузнечно-прссовым оборудованием и необходимыми рредствами термообработки.

Качество валков, выпускаемых отдельными заводами, неодинаково. Как показывают многочисленные статистические данные, наиболее высокую стойкость при эксплуатации имеют валки Уралмашзавода. Ковку валков на УЗТМ в отличие от ковки на большинстве других заводов осуществляют, как правило, с одной осадкой при степени укова не менее трех. Для повышения износостойкости бочку валков можно подвергать поверхностной закалке, наплавке твердыми сплавами и обкатке роликами.

В зависимости от марки стали валки для горячей прокатки подвергают следующим видам термической обработки: нормализации и отпуску (для рельсо-балочных и крупносортных станов) — стали марок 50, 55, 9Х, 9ХФ; закалке и отпуску (для проволочных станов) —9Х, 9ХФ, 9Х2МФ; двойной нормализации и отпуску (для непрерывно-заготовочных, среднесортиых, мелкосортных станов) — 150ХНМ.

Стали марок 55Х, 60ХГ, 50ХН и 60ХН подвергают нормализации и отпуску или по требованию заказчика — закалке и отпуску для валков с бочкой диаметром до 500 мм, а с бочкой диаметром более 500 мм закалка и отпуск должны проводиться по соглашению сторон.

Литые валки из стали марок типа 60ХН подвергают термической обработке по следующему режиму '[>]: выдержка в печи в течение 4 ч при 250°С, последующий нагрев до 650° со скоростью 40°С/ч, выдержка 3—5 ч; нагрев до 950°С со скоростью 60°С/ч, выдержка 18—22 ч; охлаждение на воздухе до 550—600°С; нагрев до 850—870°С, со скоростью 80°С/ч выдержка 14— 18 ч; охлаждение на воздухе до 400—500°С; нагрев до 600°С со скоростью 80°С/ч; выдержка 12 ч; охлаждение с печью до 200°С со скоростью 25°С/ч. Время термической обработки составляет около ПО ч.

На ММК литые валки из стали У150ХНМ подвергают термической обработке по следующему режиму: тройная нормализация с температур 1050, 820, 900°С, последующий отпуск при 600°С (твердость HS46—49), нормализация с Ш50°С, последующий отжиг при 820°С (твердость HS41—45),

Кованые стальные валки из углеродистых сталей подвергают термической обработке по следующему режиму : нагрев до температуры нормализации (830—870°С) с выдержкой в печи после выравнивания температуры из расчета 0,6 ч на 100 мм толщины с последующим охлаждением на воздухе до '250—550°С. Температура отпуска 580—660°С, время выдержки из расчета 1,2 ч на 100 мм толщины. Охлаждение после отпуска: до 400°С со скоростью 40—60°С/ч, охлаждение до 250—300°С со скоростью 20—30°С/ч. Нагрев и охлаждение валков из легированных сталей осуществляют более осторожно.

Валки из углеродистых сталей можно подвергать термической обработке в необработанном виде, а из легированных — только после механической обработки.

Валки для горячей прокатки должны поставляться с чисто обработанными и зацентрованными шейками. Шероховатость поверхности бочки валков для горячей прокатки должна быть не ниже 5-го класса, а грубообработанной поверхности бочки —не ниже 3-го класса (ГОСТ 2789—73).

Читайте также: