Сварочное оборудование в судостроении

Обновлено: 09.05.2024

Сборочно-сварочные цехи являются ведущими цехами на судостроительных заводах. Основное их назначение — сборка и сварка корпусных конструкций из отдельных деталей. Цехи имеют технологические связи с корпусообрабатывающим и стапельным цехами, и поэтому, как правило, территориально располагаются между ними.

При сборке и сварке конструкций в цехе широко применяют автоматическую и полуавтоматическую сварку, используют сборочные приспособления и оснастку, механизированный инструмент, поточные линии и механизированные участки для изготовления корпусных конструкций.

Размещение и оснащение

Сборочно-сварочный цех размещается обычно в большом производственном здании, разделенном на несколько пролетов с разной высотой. В высоких пролетах изготовляют крупные полуобъемные и объемные секции, секции оконечностей, а также блоки секций корпуса.

В состав сборочно-сварочного цеха обычно входят следующие подразделения и участки:

- склад готовых деталей корпусов;

- участки изготовления узлов и секций;

- участок грунтовки секций;

- склад готовых секций;

- кладовые и вспомогательные службы цеха.

Склад готовых деталей предназначается для хранения и комплектации деталей корпуса, поступающих в контейнерах из корпусообрабатывающего цеха.

Участки изготовления узлов и секций являются основными производственными подразделениями и снабжены технологическим и подъемно-транспортным оборудованием и оснасткой.

Чаще всего в сборочно-сварочных цехах организуют линии и участки по изготовлению:

- полотнищ;

- узлов днищевого набора;

- тавровых балок;

- фундаментов;

- малогабаритных узлов (книц и бракет);

- плоскостных, палубных, бортовых, днищевых секций;

- объемных секций оконечностей;

- секций надстроек, мачт, грузовых стрел, рулей и других конструкций.

Все участки цеха обеспечиваются питанием необходимыми видами энергии:

- осветительной;

- электроэнергией для сварки;

- кислородом;

- ацетиленом;

- углекислым газом;

- сжатым воздухом;

- водой.

Участок грунтовки предназначен для грунтовки и покраски конструкций, что обеспечивает их защиту от коррозии на период хранения.

Склад готовых секций располагают в большинстве случаев на открытой площадке. Склад обслуживается мостовыми или козловыми кранами.

Сборочно-сварочные цехи оснащают электрическими мостовыми кранами грузоподъемностью от 20 до 200 т. Их количество определяют из расчета: один кран на 60—80 м длины пролета.

Сборочно-сварочная оснастка

Сборочные сопряжения

Сущность процесса сборки корпусных конструкций Сборочные работы на построечном месте состоит в том, чтобы путем взаимной подгонки кромок или поверхностей собираемых элементов обеспечить их сопряжение и предварительно скрепить их для окончательного соединения сваркой. При сборке сложных корпусных конструкций, например при стыковании секций на стапеле, необходимо одновременно обеспечить получение ряда сборочных сопряжений.

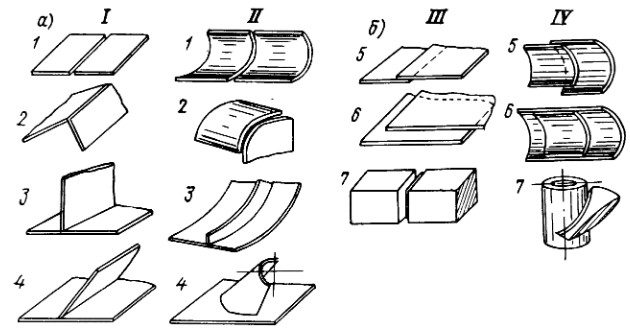

Виды сборочных сопряжений показаны на рис. 1. Получение сборочных сопряжений достигается путем физических усилий, необходимых для смещения или стягивания деталей.

Рис. 1 Сборочные сопряжения, собираемые под сварку:

а — линейные; б — поверхностные.

I — прямолинейные; II — криволинейные; III — плоские; IV — пространственные;

1 — стыковое; 2 — угловое; 3 — тавровое; 4 — наклонное тавровое; 5 — накладное; 6 — прилегающее; 7 — соприкасающееся

В целях обеспечения требуемых габаритов и формы собираемых корпусных конструкций, а также механизации выполненных работ применяют различную сборочно-сварочную оснастку.

Сборочно-сварочная оснастка представляет собой совокупность устройств, механизмов, приспособлений и специального инструмента, необходимых для осуществления запроектированного технологического процесса сборки и сварки узлов и секций корпуса.

По конструктивному оформлению и характеру использования различают универсальную и специальную сборочно-сварочную оснастку.

Универсальная оснастка является переналаживаемой, что позволяет изготовлять однотипные конструкции, различающиеся габаритами и формой.

К универсальной оснастке относятся, например, электромагнитные сварочные стенды с передвижными флюсовыми балками, сборочные постели с выдвижными стойками, переносные леса и т. п.

Специальная оснастка, как правило, проектируется для изготовления определенных конструкций. Ее нельзя использовать в дальнейшем без соответствующей переделки (например, постоянные постели с неразъемными лекалами листовой конструкции).

Сборочно-сварочная оснастка может быть механизированной и приводиться в действие каким-либо видом энергии (электрической, сжатого воздуха и др.). При такой оснастке требуются значительно меньшие затраты физического труда.

К ней относятся:

- балки с пневмоприжимами;

- поворотные постели с электроприводом и т. п.

Металлические сборочно-сварочные стенды

Пол участка сборочно-сварочного цеха, где собирают плоскостные конструкции, покрыт металлическими сборочно-сварочными стендами различной конструкции. Выбор тех или иных стендов зависит от характера производства и возможности их изготовления на данном предприятии.

Наиболее широкое применение нашли стенды, состоящие из профильных балок (швеллера или двутавра № 16—24) и приваренного к ним настила из листов толщиной около 20 мм. Балки стенда приваривают к металлическим стойкам, забетонированным в пол цеха.

Одним из наиболее совершенных сварочных стендов для автоматической сварки полотнищ является электромагнитный стенд с передвижными балками. На каждой балке имеется флюсовая подушка, представляющая собой желоб из парусины или асбестовой ткани, наполненный флюсом. Под желобом располагается воздушный шланг со специальным устройством, обеспечивающий поджатие флюсовой подушки к кромкам свариваемых листов. Расположенные вдоль флюсовой подушки электромагниты обеспечивают закрепление листов при сварке. Полотнище собирают либо непосредственно на электромагнитном флюсовом стенде, либо на сборочной площадке. Затем полотнище с помощью роликов передают для автоматической сварки на сварочный стенд. Балки устанавливают так, чтобы стык листов находился посредине флюсовой подушки.

Балки с флюсовыми подушками позволяют сваривать листы от 8 до 20 мм без разделки кромок с зазором 4—5 мм, что сокращает объем пригоночных работ при сборке полотнища.

В последние годы на ряде заводов отрасли были внедрены специальные стенды для односторонней сварки плоских полотнищ с двусторонним формированием шва.

Кондукторы для сборки и сварки корпусных конструкций

Кондукторами называют сборочные приспособления, обеспечивающие точность расположения деталей собираемой конструкции без разметки. Кондукторы целесообразно применять при сборке и сварке большого количества одинаковых конструкций (бракет, шпангоутов, обечаек, фундаментов и т. д.).

Постели для сборки и сварки корпусных конструкций

Постелью называют вид технологической оснастки с лекальной опорной поверхностью, соответствующей обводам собираемой конструкции и служащей для обеспечения и сохранения необходимой кривизны конструкции в процессе сборки и сварки.

Постели могут быть:

- стационарными, т. е. с основанием, забетонированным в пол цеха;

- или съемными, т. е. не связанными с полом цеха.

В зависимости от производственного использования постели делят на специализированные и универсальные.

Специализированные постели могут быть индивидуальными, предназначенными для сборки одной определенной секции, и со сменными лекалами, предназначенными для сборки ряда аналогичных секций. При поточной постройке большой серии однотипных судов целесообразно применять индивидуальные постели. В этом случае значительно сокращаются сроки и трудоемкость сборки и сварки секций вследствие применения штатных прижимов и фиксирующих приспособлений. В зависимости от конструктивного оформления индивидуальные постели разделяют на:

- стоечные (коксовые), в которых лекальная поверхность образуется стойками (обычно из профильного проката) различной высоты;

- с постоянными лекалами, изготовленными из листового проката. Недостаток стоечной постели — ее малая жесткость и меньшая, по сравнению с лекальной постелью, точность сборки на ней корпусных конструкций.

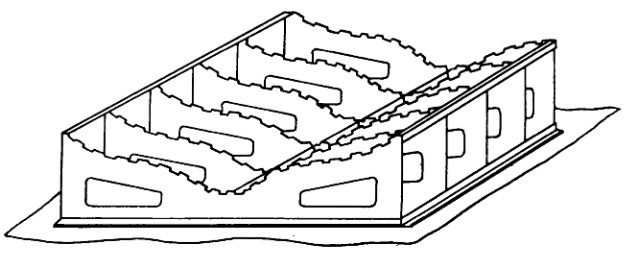

На рис. 2 показана индивидуальная постель с постоянными лекалами.

Рис. 2 Индивидуальная постель

Постель состоит из набора параллельных металлических лекальных поперечных сечений, изготовленных из стальных листов по плазовым данным и воспроизводящих обводы секции. Лекала установлены по теоретическим линиям шпангоутов и скреплены между собой металлическими связями из профильного проката. На всех лекальных постелях должны быть нанесены риски, соответствующие положению диаметральной плоскости, пазов наружной обшивки, линии, параллельной основной. На крайних лекалах, кроме перечисленных линий, рисками намечают положение продольных ребер жесткости и стрингера. На раме постели пробивают и накернивают горизонтальный след ДП и перпендикулярные линии расположения лекал. Эти линии служат для установки и контроля при сборке постели.

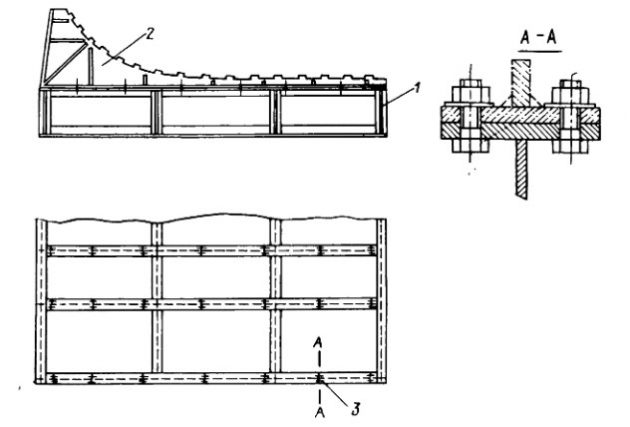

При мелкосерийном производстве находят применение постели со съемными лекалами. На рис. 3 изображена такая постель, предназначенная для сборки бортовых секций.

Рис. 3 Сборочная постель со съемными лекалами.

1 — основание; 2 — съемное лекало; 3 — крепежный болт

Постель состоит из жесткой рамы и съемных лекал. Основание постели составляют поперечные балки, устанавливаемые через одну или две шпации, связанные в продольном направлении жесткостями из профиля, проходящими у основания и в верхней части рамы. Лекала присоединяются к основанию болтами с помощью соединительных стоек.

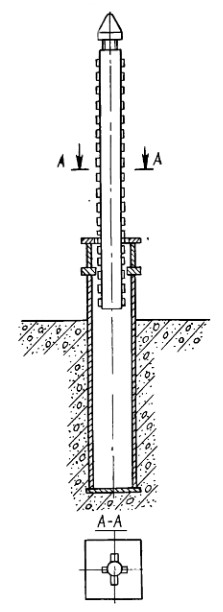

Конструкция универсальной постели в большинстве случаев представляет собой стенд с выдвижными стойками (рис. 4).

Рис. 4 Выдвижная стойка универсальной постели

Выдвижные стойки могут устанавливаться также на передвижных балках, что обеспечивает возможность установки необходимой шпации. Каждая стойка размещается на определенной высоте по данным таблиц с плаза.

Инструмент судового сборщика

Судовой сборщик в условиях бригадной организации труда должен уметь квалифицированно выполнять не только сборочные работы, но и работы смежных профессий. Поэтому судовому сборщику приходится пользоваться разнообразным сборочным и проверочно-разметочным инструментами, а также инструментами для выполнения тепловой резки и строжки, прихватки, правки, рубки и зачистки, проверочных и разметочных работ.

Сборку корпусных конструкций выполняют с помощью механизированных и ручных инструментов.

Механизированные инструменты в зависимости от типа привода разделяют на две группы:

- Гидравлические инструменты с ручным приводом. К ним относятся талрепы, домкраты и силовые узлы-распорки. Такие инструменты имеют гидравлический (масляный) привод и работают от гидравлического ручного насоса.

Гидравлический талреп предназначен для стягивания сопрягаемых элементов конструкций корпуса. Гидравлический талреп имеет корпус, рабочий поршень со штоком и ручной насос высокого давления, смонтированный на корпусе талрепа. Рабочий закрепляет вилки гидроталрепа к стягивающим элементам конструкции и, пользуясь ручкой талрепа, перекачивает рабочую жидкость (масло) из одной полости корпуса в другую. При этом поршень со штоком и закрепленные к нему элементы конструкции перемещаются.

Силовой узел-распорка может применяться как самостоятельно, так и в качестве вставного инструмента, ввинчиваемого в простейшие приспособления типа «рыбий хвост» и др.

Пневмогидравлический домкрат типа ДПГ представляет собой силовой гидроцилиндр со встроенной насосной станцией, приводимой в действие поршневым пневматическим двигателем. Домкраты типа ДПГ предназначены для создания распорных усилий, перемещения корпусных конструкций в процессе их установки и сборки.

Ударно-вращательные инструменты состоят из пускового механизма, ротационного пневматического двигателя, вращательно-импульсного преобразователя и самотормозящего винтового механизма. Предназначены для механизации сборочных и монтажных работ. К ударно-вращательным инструментам относятся домкраты типа ДПУ, силовые приводы типа ГПУ и стяжки-распорки типа СПУ.

Недостатком пневмогидравлических и ударно-вращательных инструментов является то, что они постоянно связаны шлангом с магистралью сжатого воздуха. Это затрудняет их применение в труднодоступных местах (междудонном пространстве, коффердамах и др.).

Все перечисленные выше механизированные инструменты применяют во всех пространственных помещениях. Их крепят за планки и обухи, приваренные к элементам собираемых конструкций. Приварка планок и обухов и последующее их удаление увеличивают трудоемкость сборки и повреждают поверхность элементов конструкций. В этой связи целесообразно использовать для стягивания листов механизированные инструменты с крепежными элементами в виде вакуумных или электромагнитных прижимов.

Ручной сборочный инструмент

Для создания усилий, необходимых при сопряжении элементов корпусных конструкций в отдельных случаях применяются ручные инструменты:

- молоток, киянка и сборочный ломик (рис. 5);

- приспособление типа «рыбий хвост» (рис. 6), предназначенное для обжатия и выравнивания кромок листов наружной обшивки настилов палуб, платформ и т. п.;

- винтовой талреп типа ТВ (рис. 7) для механизации сборочных и монтажных работ совместно с силовым приводом ударно-вращательного действия типа ГПУ;

- сборочная струбцина (рис. 8);

- винтовой домкрат с ручным приводом, устроенный таким образом, что необходимое распорное усилие достигается вручную — винтовая пара приводится в действие с помощью ломика или рукоятки.

Проверочно-разметочный инструмент

Для уточнения размеров деталей корпуса, взаимного расположения сопрягаемых элементов, выполнения разметочных и проверочных работ сборщик применяет:

Каким сварочным оборудованием пользуются отечественные судостроительные и судоремонтные верфи

В сварке, еще с советских времен, сложилась своя школа Канонерского завода –”ремонтная”, которая стала классикой . Сейчас ничего не меняется. Поэтому рабочие на доках предпочитают, в основном, ручную дуговую сварку. Подрядчики же напротив, работают на полуавтоматах, по большей части на оборудовании “KEMPPI” и “ESAB”, аппараты качественные и надежные, но на мой взгляд - их стоимость явно завышена, идет переплата за бренд. Аналогично, и со всем остальным оборудованием крупных известных фирм производителей. Обслуживание этих аппаратов дорогое, к тому же специалистов по ремонту очень мало. Отдаешь аппарат в ремонт и получаешь его обратно через 3-4 месяца. Поэтому завод перешел на отечественные аппараты Нижегородской фирмы “Эллой”. Оборудование приспособлено для работы в наших, российских условиях производства. В Санкт-Петербурге у этой компании есть официальный дилер, который имеет свою ремонтную базу. На время ремонта аппарата (если возникает проблема) привозится аналогичное подменное оборудование, будь то полуавтомат или “ручник”, чтобы производственный процесс не стоял.

За время работы, а это уже порядка 6-ти лет, возникли проблемы только на одном аппарате с подающим устройством. Но это был заводской брак, который быстро устранили. Сварочное оборудование у нас используется по 10-12 часов. А в корпусном цехе, например, условия такие же, как на улице: только нет атмосферных осадков.

К тому же у нас в активе есть несколько старых аппаратов “ESAB” и “KEMPPI”. Первым порядка 18 лет, вторым уже за 20. Все уже прошли ремонт с заменой блоков управления, но работают также надежно.

Есть еще несколько итальянских универсальных аппаратов (мультисистем) фирмы “Esseti”. Системы неплохие, но достаточно капризные. Для условий работы в теплом ремонтном цехе мультисистемы подходят, а вот для производства работ на корпусе - это полная ерунда. Там надо покупать или полуавтомат, или аргонодуговой аппарат, так будет дешевле. Универсалы хороши, когда нужна быстрая перенастройка (аргон/полуавтомат). С одной стороны - это очень удобно, но чтобы разобраться со всеми функциями, нужно минимум среднее специальное образование. К сожалению, уровень квалификации наших рабочих в среднем оставляет желать лучшего, поэтому в цехах просят покупать самые простые аппараты - без затей.

Вопрос сварочных материалов очень тонкий. На сегодняшний день рынок сварочных материалов насыщен настолько, что выбор производится в основном по предпочтению потребителя к конкретному производителю и ценовой политике. 70% рынка - это материалы китайских производителей сварочных материалов, и не скажу, что плохого качества.

Все применяемые сварочные материалы должны быть классифицированы теми классификационными обществами, под надзором которых выполняются работы. Причем, даже если импортные материалы идут с признаниями классификационных обществ: DNV, Lloyd Register и т.д., но нет признания нашего РС, РРР то такие материалы в работу не допускаются на заказах поднадзорных данным Регистрам

Что касается рынка специальных электродов, то по электродам для ремонтных работ, наши российские производители, к глубокому сожалению уступают во многом импортным, как в качестве, так и в многообразии спектра возможности их применения.

У нас стоит старая машина плазменной резки, которая была уже модернизирована в конце 90-х годов. Это все происходило еще до моего прихода на завод, лет 15 назад. Режем мы в основном толщины не более 40 мм. Чистота реза, конечно, не очень хорошая, но новое оборудование руководство покупать пока не считает целесообразным, нет большого объема работ да и обслуживать некому.

Титан мы варим ПРСами (пост ручной сварки) производства завода “СЭЛМА” (Украина). Под эти аппараты в свое время были спроектированы специальные горелки для сварки больших толщин, которые обеспечивают нужную защиту при сварке. Мы пробовали производить сварку на другом оборудовании, но на толстолистовом металле требуемую защиту получить не удалось, поэтому приобрели горелки “украинские” ГСН-1 и ГСН-2 производства г. Николаев. Но данное оборудование не очень высокого качества, горелки хватает на 1-1,5 месяца работы. После этого она начинает течь и ремонту не подлежит.

Основу сварочных полуавтоматов составляют машины фирмы “ESAB”, модели “Tig 4300i AC/DC Origo”.

По надежности автоматы справляются на 110%, ремонтировались всего 2 раза. Даже в условиях загрузки машин в 2 смены. Для опытного сварщика (на предприятии все сварщики имеют 4-5 категорию, а молодые периодически проходят обучение-стажировку) работа на этих машинах не создает проблем и неудобств.

Конечно вопрос взаимозаменяемости комплектующих имеет место быть. Например, горелки от отечественных полуавтоматов к “ESAB’ам” не подходят.

Также в наличии аппараты электромашиностроительного завода “Фирма ”СЭЛМА””. Основным плюсом данных машин является минимум электроники, следовательно они надежны и неприхотливы в использовании. Аппаратам более 8 лет, претензий к ним нет.

Ручная дуговая сварка штучными электродами используется крайне редко. Работаем в основном электродами “Череповецкого завода” марки УОНИИ 13/45.

Недавно была приобретена установка лазерной сварки “ALFA-300A” под сварку новой модели теплообменников. В данный момент персонал проходит обучение и получает сертификаты. Визуально на пробных образцах швы получаются аккуратные. Качество отрабатывается настройками и режимами, так как материалы трудносвариваемые.

В настоящее время на нашем предприятии используется сварочное оборудование в основном финского и шведского производства. Это оборудование отличается высокой надежностью и удобством работы. Как показатель: источники сварочного тока финского производителя, приобретенные в 2007 году в рамках обновления заводского оборудования, не выходили из строя ни разу.

Расходные и запасные части к данному оборудованию, конечно, не дешевы, но при надлежащем уходе, квалифицированном и своевременном обслуживании безотказно работают довольно продолжительное время.

С ремонтом оборудования, при наличии запчастей, трудностей не возникает, да и сервисный центр в Выборге не отказывает в помощи. Если возникают затруднения и вопросы, мы консультируемся со специалистами центра, хотя это случается не часто. У нас есть все схемы, технические описания на сварочное оборудование. В отделе наладки и ремонта сварочного оборудования нашего завода работают высококвалифицированные специалисты, поэтому текущий ремонт, в том числе сложный ремонт электронных узлов и блоков, плат управления, мы проводим своими силами.

Что касается сварочных горелок для полуавтоматов, то шведский производитель в этом плане отличается удобством и надежностью, но из-за высокой цены мы приобретаем их оборудование не часто. На сегодняшний день при выборе поставщиков определяющим является вопрос экономии средств, поэтому в последнее время нами покупаются и используются сварочные горелки азиатских производителей. Их стоимость почти в три раза ниже, чем горелок европейских производителей. Такая же картина с ценами на расходные и запасные части для них.

Также для выполнения сварочных работ на предприятии применяются сварочные автоматы шведского производителя. Стоимость некоторых узлов и блоков этого оборудования достаточно высока, но надежность и простота в обслуживании делают его привлекательным. Хотелось бы, чтобы и отечественные производители предлагали сварочную технику такого же уровня, но по приемлемой цене.

Для ручной сварки мы пока используем балластные реостаты. В дальнейшем возможен переход на конверторы либо на инверторные аппараты. Это позволит значительно повысить энергоэффективность производства.

Для резки металла мы используем машины термической и кислородной резки “Кристалл”. Это одни из первых машин в бывшем СССР. В настоящее время у нас пять аппаратов данного типа. За всю их долгую “жизнь”, они проходили уже несколько модернизаций. Последнее обновление одной из машин было проведено в феврале 2013 года.

Наше предприятие заинтересовано в том, чтобы заказы выполнялись с помощью надежного, неприхотливого в работе оборудования. С этой целью наши специалисты посещают специализированные выставки, приглашают для переговоров представителей фирм - производителей, организуют презентации и демонстрацию оборудования на предприятии, проводят производственные испытания.

Сварочные материалы мы подбираем в зависимости от характеристик того или иного металла и естественно, исходим из цены.

Проволоку в основном закупаем в Китае, Корее и России. К тому же, у ОСК свои требования к используемым материалам. Поэтому, например, флюс мы используем только отечественный, в основном двух марок: “СВЭЛовский” “OK Flux 10.71” и ”АН47” - одного из российских заводов. К последнему много нареканий. Поступает он к нам в холщовых мешках; возможно, при транспортировке портится, насыщается кислородом, поэтому требует дополнительной прокалки – что ведет к затратам времени и электроэнергии.

Для ручной дуговой сварки применяются многопостовые выпрямители ВДМ-1202С и ВДМ-6303С с балластными реостатами РБ-302 производства Симферопольской фирмы “СЭЛМА”.

Из оборудования для полуавтоматической сварки в защитных газах отечественного производства ещё работают несколько полуавтоматов “Гранит-3У3” с выпрямителями ВДУ-506 производства Николаевского завода “Кристалл”. Когда-то это были наиболее удобные для судостроителей полуавтоматы с легкими подающими механизмами, но, к сожалению, сейчас они не выпускаются. В основном сейчас применяем полуавтоматы ПДГ-421 с выпрямителями ВДУ-506. Год назад приобрели полуавтомат ПДГ-421 с выпрямителем “ПИОНЕР 5000”, сварщики оценили аппарат положительно, хотя были небольшие недоработки, которые НПФ “ИТС” уже устранила.

Импортное оборудование закупаем у достаточно известных фирм, таких как “KEMPPI” (Финляндия), “LINCOLN ELECTRIC” (США) и “EWM” (Германия). Нужно заметить, что на импортном оборудовании мы работаем с 1984 года, когда получили через Министерство судостроительной промышленности несколько установок “MARС-500HF” фирмы “KEMPPI”. Сегодня у нас их осталось только 3 единицы, но они все ещё надежно работают, хотя запасные части к ним давно не выпускаются.

В начале 2000-х годов мы стали активно приобретать импортные полуавтоматы. Так, в 2003 году мы закупили несколько полуавтоматов марки “Kempoweld 4200” с подающими механизмами “Wire 400” фирмы “KEMPPI”, в 2010 году приобрели полуавтоматы “Powertec 420C” c “LF-24 PRO” фирмы “LINCOLN ELECTRIC”, в 2011 году закупили несколько полуавтоматов “Fast Mig KM300” c “MF-29” фирмы “KEMPPI”. Не прогадали, очень хорошее оборудование. Никаких нареканий по надежности за все время работы оно не вызывало, меняем только горелки и расходные детали к ним.

Когда дочернее предприятие завода - ОАО “Пелла-Маш” начало заниматься тематикой постройки скоростных судов с корпусами из алюминиево-магниевых сплавов, встал вопрос: какое закупать оборудование под данные задачи, либо “наше” отечественное, либо импортное? Остановились на фирме “EWM” и приобрели у них в 2010 году сварочные установки марки “Phoenix 351”, а затем установки “Tetrix 300A” и полуавтоматы “Taurus 351”.

Кроме того в службе главного механика ЗАО “Интро-Пелла” используется для ручной дуговой сварки инверторный сварочный аппарат марки “Arc 205Case” китайского производства, а на достройке судов на плаву применяется установка ручной аргоно-дуговой сварки “Tig 250 AS/DS” также китайского производства. Но как можно было предположить - качество китайского оборудования, мягко говоря неважное, аппараты постоянно выходят из строя. Мы уже неоднократно занимались их ремонтом, в период гарантийного срока вызывали специалистов из сервисной службы фирмы-поставщика оборудования. В дальнейшем оборудование Китая приобретать не планируем.

Как известно, в настоящее время ОАО “Ленинградский судостроительный завод «Пелла” ведет строительство нового судостроительного комплекса и к 2015-му году мы планируем вывести его на проектную мощность. Исходя из плана строительства судов на новом комплексе был произведен расчёт потребного количества сварочного и газорезательного оборудования, был проведен ряд переговоров с предполагаемыми фирмами - поставщиками, определены места монтажа и установки оборудования. На новом комплексе мы планируем использовать наиболее прогрессивное сварочное оборудование ведущих мировых фирм и машины плазменной резки производства ОАО “Пелла-Маш”.

Что касается применения сварочных материалов, то при их выборе мы останавливаемся на проверенных временем поставщиках и исходим из трёх основных факторов: надежности поставок, качества материала и цены. Так, из той массы порошковых сварочных проволок, которые мы опробовали в производстве, в итоге мы остановились только на 3-4 марках. Мы начали с применения проволоки марки “Filarc PZ6113” фирмы “ESAB”, в настоящее время широко используем проволоки марок “Primacore LW-71” и “Outershield 71MH” фирмы “LINCOLN ELECTRIC”. Из гаммы выпускаемых сплошных сварочных проволок мы предпочли проволоку марки “OK AristoRod 12.50” фирмы “ESAB”. Испытывая сварочно-технологические свойства материалов мы учитываем мнения сварщиков.

Если отзывы хорошие, то покупаем пробную партию, работаем на ней и в случае отсутствия претензий, отдел снабжения уже выстраивает с компанией-поставщиком долгосрочные отношения. Как только начинаются сбои либо по срокам, либо по качеству материала, то поставщик сразу же меняется. Рынок сварочных материалов сейчас можно сказать насыщен и предложений по проволокам достаточно много.

Для ручной дуговой сварки штучными электродами мы используем продукцию Сычевского электродного завода. Я считаю, что продукция этого завода является сегодня лучшей и мы сотрудничаем с этим заводом на протяжении более 15-ти лет.

Газорезательные машины мы выпускаем сами, на ОАО “Пелла-Маш”. Это предприятие выпускает машины, как плазменной резки, так и кислородной резки. Сейчас на заводе работают 4 машины плазменной резки: три машины “Пелла ППлЦ-2,5” в ЗАО “Интро-Пелла” и одна - в ОАО “Пелла-Маш”. На новом судостроительном комплексе, как я уже отмечал, будут работать машины также производства ОАО “Пелла-Маш”.

Смирнов Юрий Иванович -

наладчик сварочного оборудования 6-го разряда ЗАО “Интро-Пелла”:

- портал сборки и сварки полотнищ;

- портальная машина для зачистки, разметки мест установки набора, “оконтуровки” полотнища с функцией выполнения фасок;

- портал установки и “прихватки” низкого набора к полотнищу;

- портал сварки низкого набора к полотну;

- портал установки высокого набора;

- портал сварки высокого набора.

Хочется коротко сказать об некоторых технических возможностях каждого портала. Производимая на первом портале многодуговая автоматическая сварка под слоем флюса на флюсомедной подкладке позволяет получать односторонние сварные соединения без разделки кромок на листах толщиной до 13мм. Указанный способ сварки позволяет уменьшить местные деформации полотнища и уйти от кантовки полотнища. На портале используется оборудование фирмы “LINCOLN”.

Портальная машина фирмы “Messer” по управляющим программам в автоматическом режиме производит три вида операций: зачистка с последующей разметкой мест установки низкого набора и окконтуровка полотнища возможна вырезка в полотнище отверстий, снятие на кромках фасок.

Установка низкого набора на третьем портале, а именно: перенос набора на полотно, обжатие при помощи гидроцилиндров, “прихватка” происходит практически в автоматическом режиме.

Комплекс оборудования установленного на портале приварки набора позволяет производить сварку набора к полотну без деформаций полотна. Соответственно, отсутствует необходимость дополнительной правки. А правка - это дополнительные расходы на оплату труда, технологические газы. На портале используется оборудование для автоматической сварки под слоем флюса фирмы “LINCOLN”.

На пятом и шестом порталах труд сборщиков и сварщиков облегчен соответствующими средствами позиционирования и механизации.

При выборе оборудования для механизированной сварки в защитных газах приоритет нами отдается оборудованию реализованного на инверторных технологиях выпрямления сварочного тока (инверторные источники питания сварочной дуги). Так в настоящее время на всех участках производства нами эксплуатируются более 50 комплектов полуавтоматов серии серии “Fastmig” в комплекте с горелками “Binzel TBi”. Применяемые ранее источники тирристорного типа, в том числе источники типа ВДУ, ВДГ отечественного производства и “ESAB” серии “MIG500”, имеют повышенные массо-габаритные характеристики, которые в условиях судостроения предполагают наличия контейнера для транспортировки, что в условиях нашего завода, где и без того ощущается нехватка места, огромный минус.

Номенклатура сварочных материалов применяемых на нашем предприятии позволяет нам производить сварку всей применяемых в гражданском судостроении материалов. Основной объем сварочных материалов на нашем предприятии это порошковая проволока для полуавтоматической сварки в среде защитных газов производства фирм “Hyundai” и “ESAB”. Для автоматической сварки под слоем флюса применяется проволоки сплошного сечения в комбинации с флюсом фирм “LINCOLN” и “ESAB”. Для ручной дуговой сварки – электроды отечественного производства и фирмы “Hyundai”. В планах переход на порошковую проволоку при сварке листовой нержавеющей стали между собой и с “черной” сталью, думаю, не стоит рассказывать о преимуществах порошковых сварочных материалов, они очевидны. Конечно же, все применяемые нами сварочные материалы имеют соответствующее одобрение Регистра.

Каким сварочным оборудованием пользуются отечественные верфи. Часть 2

Во второй части материала мы собрали отзывы от специалистов Балтийского завода, Северной верфи, Средне-Невского судостроительного завода и судостроительной фирмы «Алмаз». К сожалению «Адмиралтейские верфи», так и не нашли времени побеседовать с «Корабелом», хотя коллеги с других предприятий регулярно ссылались на большой опыт «Адмирала» в том числе и во внедрении современных технологий и новой техники. Постараемся закрыть этот пробел в ближайшее время.

ООО «Балтийский завод — судостроение» - Александр Гладилкин, начальник аттестационно-сварочного центра

В 2013 году на Балтийском заводе было проведено обновление сварочной техники, закуплены около 150 аппаратов для полуавтоматической сварки FastMig КМS 400 (Кemppi).

Механизация процесса сварки плавящимся электродом в среде СО2 обеспечивается каретками ТARTUGA (Италия).

Для сварки неплавящимися электродами в среде инертных газов, в цехах завода используются установки различных моделей и производителей: Мaster TIG 3000 МLS (Кemppi), Мaster TIG 3003 АС/DC (Кemppi), Citotig (Oerlikon), Tetrix 551 (EWM).

Уже около года для TIG сварки на заводе активно эксплуатируются горелки с воздушным охлаждением производства фирмы АГНИ (г. Северодвинск), снискавшие признание у сварщиков благодаря простоте и удобству конструкции и обеспечению надлежащей газовой защиты. Что касается горелок для аппаратов «Kemppi», то опытным путем было выяснено, что наиболее оптимальной моделью для наших условий является горелка MT-38.

Автоматическая сварка под флюсом выполняется тракторами A2T Multitrac (ESAB), MZ-ZK (EvoSAW), Megasaw (Oerlikon).

В цехе спецэнергетики уже около десяти лет эксплуатируется установка для сварки обечаек, труб и листов производства Oerlikon, которая позволяет оператору выполнять сварку в автоматическом режиме процессами SAW и TIG с визуализацией выполнения работ на мониторе.

Также в цехах завода для ручной дуговой сварки, воздушно-дуговой строжки и полуавтоматической сварки используются выпрямители ВДМ-1202C и ВДУ-505 производства завода «СЭЛМА» (г. Симферополь).

Стоит отметить, что при сварке баков МВЗ для первой плавучей атомной станции (ПАТЭС), специалистами Балтийского завода впервые была внедрена, и в дальнейшем освоена технология сварки элементов толстолистовых конструкций из нержавеющей стали полуавтоматическим способом порошковыми проволоками в среде СО2.

ОАО «Северная верфь» - Вячеслав Петрович Иванов, главный сварщик, инженер EWE

На заводе «Северная верфь», как кстати и на многих ленинградских судостроительных предприятиях, с 80-х годов сложились хорошие отношения с компанией Kemppi. Тогда были закуплены аппараты для аргонодуговой сварки MARK500, некоторые из них работают до сих пор, хотя их возраст уже перевалил за 30 лет. В 1984 году финская компания организовала в Выборге Центр Технического Сервиса, который в числе прочих занимался обслуживанием и техническим сопровождением сварочных аппаратов Kemppi. Уже после распада СССР, ЦТС преобразовался в ООО «ЦТС Выборг», которое стало генеральным представителем Kemppi по Северо-Западу. С этой компанией у нас также налажена работа. И на сегодняшней день 50% сварочного оборудования, используемого на заводе – производства Kemppi, в основном полуавтоматы FastMig и KemppiPro для сварки конструкций из АМГ-сплавов и нержавеющих сталей. Но к сожалению, возможности завода не позволяют обновлять парк сварочного оборудования чаще чем в 5-7 лет. В основном ограничиваемся агрегатной заменой вышедших из строя механизмов или отдельных составляющих.

Перед любой покупкой сварочной техники, это касается любых фирм-производителей, мы всегда проводим опытную эксплуатацию сварочного оборудования в течении 2-3 месяцев, тестируем их в лаборатории сварки, в цехах, после чего делаем выводы. Даже у техники производства фирм мирового уровня есть нарекания по качеству изготовления и надежности, и Kemppi – не исключение. Например, не так давно у аппаратов серии FstMig был массовый случай выхода из строя мотор-редукторов в подающем устройстве. Причем, такая неисправность возникла на Балтийском заводе, и других предприятиях. «Вскрытие» аппаратов показало, что причина кроется в пластмассовой шестерне, которую после 3-4 лет работы срезает. Обратились с рекламацией и в «ЦТС Выборг», и к специалистам на заводе Kemppi. В результате конструкцию переработали, и на сегодняшних аппаратах идут другие мотор-редукторы. Пока результаты модернизации озвучить трудно, но судя даже по устройству, механизм должен работать надежнее.

Для автоматической сварки под флюсом на заводе используются шведские автоматы ESAB A2 Multitrac - лучшая по качеству и удобству эксплуатации техника в этой области сварки. Есть у нас также два аппарата китайского производства марки MZ1000. Купили мы их в 2009 году, правда, сразу же к ним возникли некоторые нарекания — индикаторные приборы показывали отличные от фактического значения параметры, в пределах 20-30%. Недостаток решился с помощью переводных таблиц для сварщиков. Сам автомат MZ1000 — это, по сути аппарат, который в свое время производили на заводе «Электрик». Китайская компания, немного его доработала, поставила туда цифровые приборы вместо аналоговых и пустила в продажу под своей маркой. Главное отличие от ESAB'а — это, конечно, стоимость, которая в 2-3 раза ниже.

В стапельном цехе еще эксплуатируется достаточно много полуавтоматов производства компании ФЕБ «МАГМА-350» с блоком подачи ФЕБ 07 «Маяк». Мы их закупили в 2009-2010 году, только потому что была срочная необходимость в обновлении парка сварочного оборудования. Из «эконом-варианта» - этот оказался самым приемлемым. Правда, в работе обнаружился целый ряд недостатков самый серьезный из которых — это нестабильность параметров сварки. Настроенный аппарат варит нормально, но через месяц работы начинаются сбои. Когда собирается партия из 5-6 аппаратов их отправляют к производителю на настройку. Поэтому постепенно стараемся заменить их на Kemppi.

Для ручной дуговой сварки на заводе используются обычные многопостовые ВДМы и балластные реостаты компании ИТС. А вот для аргонодуговой сварки — только аппараты Kemppi. Мы тестировали много установок разных производителей и остановились именно на финских. Выбор связан с тем, что у нас используются шлейфы от источника до места сварки длиной до 40 метров. Вкупе с требованием к малым габаритам и весу источника — тут у Kemppi конкурентов мало.

Что касается сварочных материалов, то сейчас в качестве аргумента №1 для закупки используется, к сожалению, цена, а не качество.

ОАО «Средне-Невский судостроительный завод» - Игорь Андреевич Дубровин, инженер-технолог по сварке

Парк сварочной техники Средне-Невского судостроительного завода включает в себя в основном оборудование производства EWM, Kemppi и СЭЛМА (г. Симферополь).

Для работы с обычной сталью используются штучные электроды УОНИИ 13/55 различных производителей: Лосиноостровского электродного завода, Сычевского электродного завода, ЗАО «Электродный завод» (Санкт-Петербург) и других. Для сборки и сварки нержавеющих и специальных сталей — электроды марок ЭА-400/10, ЭА-395/9, ЭА-606/11 и другие.

Что касается непосредственно сварки, то для простых сталей задействованы в основном полуавтоматы и сварочные тракторы автоматической сварки. Полуавтоматы двух фирм EWM и Kemppi. У оборудования фирмы Kemppi главный "козырь" – легкость и компактность подающих механизмов (источник питания FastMig KMS 400 в комплекте с подающим механизмом MSF53). У оборудования фирмы EWM – лучшие сварочно-технологические свойства и особенно надежность оборудования! Наладчики если и занимаются ремонтом, то в основном аппаратов Kemppi. EWM выходят из строя только по вине самих рабочих: механические повреждения или несоблюдение требований к эксплуатации. Как показал опыт эксплуатации финских аппаратов в условиях Средне-Невского завода - слабым местом Kemppi является силовая часть, которая не выдерживает скачков входного напряжения.

Для аргонодуговой сварки у нас используется заслуженные ветераны Kemppi MARK 500 hf, многие из которых уже проходили капремонт и реставрацию, но они прослужат еще верой и правдой не один год. Также для аргонодуговой сварки используем оборудование EWM (TETRIX521 AC/DC), которое позволяет выполнять разнообразнейшую настройку сварочно-технологических параметров. Это оборудование неоднократно показывало свое превосходство над другими "аргонниками". Именно поэтому в 2015 году планируем закупку аргонодуговых аппаратов производства EWM.

Сейчас перечень сварочного оборудования EWM на СНСЗ включает в себя практически весь типоряд, который предлагает фирма: от самых мощных моделей серии Alpha до маленьких аппаратов ручной дуговой сварки PICO.

Расходные материалы стараемся покупать оригинальные соответствующих фирм. Как показывает богатая практика – использование аналогов (особенно "плохого" Китая) так или иначе дороже обходится!

|

| СНСЗ / Корабел.ру |

На сегодняшний день мы перешли на корейскую проволоку Hyundai, у которой есть необходимые сертификаты и от РРР, и от РС. По сварочно-технологическим свойствам данная проволока практически не уступает ESAB'у.

Однако, что лучше ESAB'а никто еще не реализовал, так это сварочные трактора для механизированной и автоматической сварки. По габаритам и удобству использования — они лидеры. Очень широко мы используем устройство малой механизации Miggytrac 2000. Сварочный трактор А2 Multitrac A2TF работает на участке автоматической сварки, где сваривается все, что может быть сварено автоматом. Второй «трактор» у нас производства фирмы «Сварог». Он уступает ESAB'овскому в габаритах и эргономике, но сказать, что он плохой – ни в коем случае нельзя.

Из портальных машин плазменной резки у нас в активе есть один MTP PLS 24001.35PG производства MicroStep, на котором задействована функция разметки и маркировки с помощью чернил. Еще есть четыре машины для ручной плазменной резки. Неоднократно поднимался вопрос о покупке еще одной портальной машины гидроабразивной резки, которая была бы в запасе для металла и могла бы использоваться для резки композитных материалов, но пока этот вопрос не решен.

Все закупки на 2014 год у нас уже выполнены, но в 2015 году запланировано обновление сварочного оборудования. Будем ориентироваться опять же на аппараты фирмы EWM, ESAB, СЭЛМА.

ОАО «Судостроительная фирма «Алмаз» - Бахтияр Каримович Аманов, главный сварщик

- Ручная аргонодуговая сварка неплавящимися электродами

- Полуавтоматическая сварка плавящимся электродом в среде защитных газов.

В основном у нас используется оборудование, которое было закуплено 5-7 лет назад. Из последних приобретений — аппараты фирмы Lincoln и, честно говоря, мы в дальнейшем планируем ориентироваться именно на эту фирму. Их основное преимущество заключается в сервисе. Если аппарат выходит из строя, то по первому обращению в тот же день приезжают представители фирмы-дилера, устраняют неисправность или отвозят на сервисную станцию для диагностики. Скажем, до того же ESAB'а во-первых сложно дозвониться, а во-вторых бригада приезжает на второй-третий день после заявки. Похожая картина и с оборудованием производства EWM, которые широко использовались на Морском заводе «Алмаз». Сами сварочные аппараты обладают неоспоримым плюсом: их источники компенсируют сопротивление из-за использования длинных шлейфов, но любая поломка превращается в «головную боль» для главного сварщика. Прямо на месте EWM не ремонтируется, а отправка на сервисную станцию сопровождается длительным сроком ремонта и существенными затратами.

Сварочные материалы используем в основном производства ESAB. По сплошной проволоке - Autrod 12.51, порошковой - FILARC PZ6113 и FILARC PZ6114S. С дилерским центром шведской компании у нас довольно продолжительные связи и что касается материалов ESAB, то к ним нареканий нет. Также мы используем сплошную проволоку отечественных производителей. Но их огромным недостатком является несоответствие заявленной марке Св08Г2С, химический состав сильно скачет.

Судостроительная фирма «Алмаз» одной из первых в России освоила и успешно применяет полуавтоматическую импульсно-дуговую сварку алюминиевых сплавов проволокой OK Autrod 18.22 производства ESAB.

Интересный опыт у фирмы был при изготовлении баков из коррозионностойкой стали ёмкостью 630 м 3 для индийской АЭС Куданкулам с применением полуавтоматической сварки в среде смеси Ar+(1-4)%O2 проволокой ER316LSi, поставляемой фирмой Эрликон (Германия). Сварка производилась полуавтоматом Aristo 400 (ESAB). Защитная газовая смесь получалась с помощью однопостового смесителя BM-2M фирмы WITT (Германия).

Отработанная технология сварки в нижнем и горизонтальном положениях обеспечивала, повышение производительности по сравнению с ручной дуговой сваркой электродами ЭА-400/10Т в 2 раза, и высокое качество сварных швов.

Важным и достаточно трудоемким этапом в процессе изготовления сварных конструкций является правка — устранение сварочных деформаций. Нами успешно освоен процесс тепловой правки стальных и алюминиевых конструкций путем индукционного нагрева с применением установки «ТЕРАК - 20» (Дания).

Высокая скорость нагрева в узкой полосе с точно дозированным количеством вводимого тепла, отсутствие вредных выделений, безопасность в эксплуатации, делают установку «ТЕРАК - 20» очень эффективным инструментом для высокопроизводительной правки сварных конструкций.

Сварочное оборудование применяемое в судостроении

В судостроительной отрасли России используется большое количество сварочного оборудования АО ЭМЗ “Фирма Сэлма”. Самые крупные судостроительные предприятия Российской Федерации в значительной степени укомплектованы нашими типовыми сварочными установками.

Сегодня, наиболее массовой, базовой, стандартной, универсальной сварочной установкой, используемой в судостроении, является мультисистема ВД-506ДК, этот аппарат может применяться для всех разновидностей сварки (механизированной, аргонодуговой, ручной дуговой). Выпускается данный агрегат с 1998 года, и, без сомнения, уже морально устарел.

Сегодня на смену ВД-506ДК пришла новая мультисистема – ПИОНЕР-5000. Это сварочный инвертор резонансного типа, с несущей частотой 45 килогерц. Вес новинки составляет всего 50 килограммов, а габариты в два раза меньше ВД-506ДК, при этом максимальный ток сварки достигает 500 ампер.

Главные отличительные особенности нового инверторного источника питания ПИОНЕР-5000:

- Значительная регулировка глубины индуктивности, позволяет использовать соединительные кабеля между сварочным аппаратом и механизмом подачи сварочной проволоки длинной до 60 метров.

- Стабильная сварка даже при напряжении на дуге от 14 вольт, позволяет выполнять корневой слой шва с формированием на весу обратного валика и снижения погонной энергии во время сварки до 0,6-0,8 кДж/мм.

- Возможность использования чистой углекислоты и газовой смеси в качестве защитного газа при сварке как порошковой проволокой, так и сплошной.

- Отлично подходит для сварки азотистых сталей и сталей аустенитно-ферритного класса.

- Надежность (отказы составляют не более 0,5%).

Еще одна новинка – это сварочный выпрямитель ВДУ-1500 который позволяет подавать ультразвук в область сварочной ванны во время автоматической сварки под слоем флюса, благодаря чему получается отличное формирование сварочного шва при низком напряжении на дуге, что является очень важным фактором при сварке новых судостроительных сталей.

Другое сварочное оборудование, также предназначенное для сварки под слоем флюса – это ВДУ-1250 и ВДУ-800, сварочные трактора АДФ-1000, и другие, включая мини тракторы, и тракторы на магнитной подушке.

Для аргонодуговой сварки AC/DC применяются еще две новинки – ТРАНС ТИГ 500 и ТРАНС ТИГ 350. Эти аппараты создавались с учетом опыта эксплуатации известных финских установок. Их отличает выносной осциллятор, что позволяет значительно увеличивать длину сварочного шлейфа. Для сварки титана и нержавеющей стали применяется конвертор для аргонодуговой сварки КСС-500 оснащенная блоком БУ ТИГ.

Очередной новинкой для судостроительной отрасли являются сварочные конверторы типа КСУ-320 и КСУ-500, предназначенные для ручной дуговой сварки от шинопроводов. Особенность новых конверторов в том, что в них появилась новая функция – высококачественная механизированная сварка в углекислоте или в смеси газов, при напряжении на дуге от 14 вольт. Эта функция дает большое конкурентное преимущество новым конверторным источникам в сравнении с иностранными аналогами, которые не могут обеспечить механизированную сварку в таком диапазоне режимных параметров. Также, были внесены существенные изменения во внешний вид конверторов, он получился более эргономичным.

Каким оборудованием пользуются отечественные верфи. Часть 3

Вопрос выбора сварочного оборудования, оборудования для термической резки, а также сварочных материалов очень остро встал на заводе в период "перестройки". До этого мы, как и все судостроительные заводы СССР, были оснащены в изобилии отечественным оборудованием. Для ручной дуговой сварки штучными электродами применялись многопостовые источники тока типа ВДМ с балластными реостатами типа РБ-300, для полуавтоматической сварки в среде активных газов - источники тока типа ВДУ с подающими механизмами типа "Гранит" и А-547, для автоматической сварки - автоматы типа ТС-17, ТС-35, для аргонодуговой сварки - посты типа ПРС-3.

Cварочный комплекс завода "Красное Сормово" считается одним из лучших в отрасли. Во многом за счет неоднократно проводимых на предприятии технического перевооружения и модернизации. Корпусообрабатывающее производство оснащено оборудованием для плазменной резки и газокислородной резки и представлено двумя машинами термической резки (плазменные) модели SUPRAREX –5000 фирмы ESAB, машиной термической резки (плазменная) модели "ОМНИМАТ – 4600 фирмы Messer, четырьмя машинами термической резки (плазменные) модели "Кристалл ТПл", двумя машинами термической резки (газо-кислородные) модели "Кристалл ТК".

Сборочно-сварочное производство завода размещается в двух судокорпусных цехах (ССК, КСЦ) и обеспечивает изготовление корпусных конструкций в объеме 38,5 тыс. тонн в год. ССК является продолжением потока: склад стали – корпусообрабатывающее производство и сборочно-сварочное производство по изготовлению секций и блоков. Оборудование ССК: Автоматизированная линия сборки и сварки секций двойного борта 12х18м разработка фирмы IMG, Германия. Линия имеет площадку комплектации и шесть поточно-позиционных позиций для изготовления секций. При сварке полотнищ на этой линии используется сварочный трехдуговой автомат фирмы LINCOLN.

АО "Прибалтийский судостроительный завод "Янтарь", главный сварщик Евгений Ивановский

|

| Евгений Ивановский / "Янтарь" |

В 1990-е годы, в силу анклавного положения Калининградской области и начавшейся на предприятии конверсии производственной деятельности, велось строительство катеров, крупных яхт, сухогрузов и наливных судов, траулеров для иностранных заказчиков из Германии (Abeking & Rasmussen), Норвегии (Umoe Sterkoder), Нидерландов (v.o.f Felicitas) и др. При этом приобреталось большое количество импортного сварочного оборудования, в т.ч. для сварки порошковыми проволоками Ø1.2 мм.

АО "Кронштадтский морской завод", главный технолог Павел Горностаев

Подобный и самый характерный случай произошел у нас в этом году, когда мы заказали партию электродов ESAB марки ЭА-395 у одной из компаний-поставщиков. Партия была со всеми сертификатами качества, с качественной упаковкой. Только сами электроды были некачественными.

Но надо отдать должное поставщику, приехали представители, признали, что партия была бракованная, оперативно заменили продукцию. С ижорскими электродами таких недоразумений не происходило.

Читайте также: