Абаринов технология изготовления металлических конструкций

Обновлено: 04.10.2024

Абаринов А.А., Петров В.П. Технология изготовления металлических конструкций : [Учеб. пособие для инж.-строит. вузов и фак.]. - Москва : Высш. школа, 1969. - 303 с. : ил. ; 21 см. - Библиогр.: с. 300-301

Купить

Реферат по теме Технология изготовления металлических конструкций : Учеб. пособие для инж.-строит. вузов и фак.

Курсовая по теме Технология изготовления металлических конструкций : Учеб. пособие для инж.-строит. вузов и фак.

ВКР/Диплом по теме Технология изготовления металлических конструкций : Учеб. пособие для инж.-строит. вузов и фак.

Диссертация по теме Технология изготовления металлических конструкций : Учеб. пособие для инж.-строит. вузов и фак.

Заработать на знаниях по теме Технология изготовления металлических конструкций : Учеб. пособие для инж.-строит. вузов и фак.

Сборка и сварка металлических конструкцийВажнейшим звеном производства на современном заводе металлических конструкций являются сборочные цеха.

Помогите сайту стать лучше, ответьте на несколько вопросов про книгу:

Технология изготовления металлических конструкций : Учеб. пособие для инж.-строит. вузов и фак.

- Объявление о покупке

- Книги этих же авторов

- Наличие в библиотеках

- Рецензии и отзывы

- Похожие книги

- Наличие в магазинах

- Информация от пользователей

- Книга находится в категориях

Производство металлоконструкций. Возведение металлических конструкций

Строим здания из металлоконструкций для вашего бизнеса с оптимизацией от 10% общего бюджета ○ Для расчета.

Изготовление металлических конструкций - компания АСТ--> --> Московская область, Одинцовский район, пос. Усово-Тупик

Усово-Тупик посёлок, 12

Расположение на карте

санитарный день: последняя пт месяца

Вт: 09:00-13:00 14:00-18:00

Ср: 09:00-13:00 14:00-18:00

Чт: 09:00-13:00 14:00-18:00

Пт: 09:00-13:00 14:00-18:00

Сб: 11:00-15:00

--> --> Смоленская область, Смоленск городской округ, Смоленск, Промышленный район

Большая Советская, 25

Расположение на карте

--> --> Тюменская область, Тюмень городской округ, Тюмень, Восточный округ, Первый м-н

Олимпийская, 20а

Расположение на карте

санитарный день: последний чт месяца; зимний период: вт-пт 10:00-19:00; сб-вс 10:00-18:00

Пн: 10:00-19:00

Вт: 10:00-19:00

Ср: 10:00-19:00

Чт: 10:00-19:00

Пт: 10:00-19:00

Сб: 10:00-18:00

--> --> Республика Татарстан, Набережные Челны городской округ, Набережные Челны, Центральный район, Новый Город

45-й комплекс, 14

Расположение на карте

сентябрь-май: пн-пт 10:00-18:00; сб 9:00-17:00; санитарный день: последний день месяца

Пн: 10:00-18:00

Вт: 10:00-18:00

Ср: 10:00-18:00

Чт: 10:00-18:00

Пт: 10:00-18:00

--> --> Красноярский край, Красноярск городской округ, Красноярск, Октябрьский район, БСМП - ГорДК

Высотная, 25

Расположение на карте

санитарный день: последний рабочий день месяца

Пн: 10:00-19:00

Вт: 10:00-19:00

Ср: 10:00-19:00

Чт: 10:00-19:00

Пт: 10:00-19:00

Сб: 10:00-18:00

--> --> Тульская область, Новомосковск городской округ, Новомосковск

Космонавтов, 31

Расположение на карте

санитарный день: последний рабочий день месяца

Вт: 11:00-14:00 15:00-19:00

Ср: 11:00-14:00 15:00-19:00

Чт: 11:00-14:00 15:00-19:00

Пт: 11:00-14:00 15:00-19:00

Сб: 11:00-14:00 15:00-19:00

--> --> Санкт-Петербург, Санкт-Петербург, Адмиралтейский район, МО №3 "Адмиралтейский"

Большая Морская, 42

Расположение на карте

санитарный день: последняя пт месяца

Пн: 10:00-18:00

Вт: 10:00-18:00

Ср: 10:00-18:00

Чт: 10:00-18:00

Пт: 10:00-17:00

--> --> Кемеровская область, Прокопьевский район, пос. Ясная Поляна

Школьная, 12

Расположение на карте

ГК ДСМ Сделано в Кузбассе HD: Сибирский Завод Металлических Конструкций

ООО "Сибирский Завод Металлических Конструкций", г. Новокузнецк. Производство металлоконструкций с последу.

Сделано в Кузбассе HD Основы проектирования штампов Основная конструкция штампаВ этом видео я расскажу об основных деталях используемых для конструирования штампов холодной листовой.

Хочу Стать Инженером Что такое пластиковые окна? Этапы производства оконной конструкции // FORUMHOUSEЭтот сюжет посвящён этапу производства оконной конструкции. После создания технического задания, основанн.

Технология изготовления металлических конструкций : Учеб. пособие для инж.-строит. вузов и фак.. В книге описывается приемка образцов металлических конструкций и делаются заключения, как их устанавливать, где размещать, в какой последовательности и какие применять материалы и как их регулировать.

Технология изготовления металлических конструкций

Книга содержит описание технологического процесса заводского изготовления стальных и алюминиевых конструкций. В ней рассмотрены также вопросы управления и подготовки производства, современного состояния и дальнейшего совершенствования стальных конструкций.

В книге использован опыт передовых заводов металлических конструкций, а также институтов ЦНИИПроектстальконструкция и Прометальконструкция.

Книга предназначена в качестве учебника для студентов техникумов по специальности «Изготовление металлических конструкций».

Качественная обработка.

Оглавление

Предисловие 4

Введение 5

I. Основы технологического процесса изготовления стальных конструкций 9

1. Номенклатура стальных конструкций промышленных зданий и инженерных сооружений 9

2. Материалы, применяемые для изготовления стальных и алюминиевых конструкций 10

3. Краткое описание технологического процесса 23

4. Вспомогательное и подсобное производство заводов стальных конструкций 25

5. Технологические и транспортные схемы заводов металлоконструкций 26

6. Управление производством 29

II. Подготовка производства 37

7. Оформление договоров на изготовление стальных конструкций 37

8. Основные документы для технологического процесса 39

9. Обеспечение заказов металлом 45

III. Операции по подготовке прокатной стали 47

10. Цех подготовки металла 47

11. Правка прокатной стали 50

IV. Заготовительные операции 61

12. Изготовление шаблонов, разметка и наметка 61

13. Резка прокатной стали и обработка кромок 76

14. Образование отверстий 99

15. Холодная и горячая гибка и штамповка 111

16. Поточные линии для изготовления сборочных деталей 122

17. Диспетчерское управление в цехе обработки 131

V. Сборочные операции 137

18. Организация сборочных цехов 137

19. Инструменты и инвентарные приспособления 141

20. Сборка сварных конструкций 145

VI. Сварочные операции 170

21. Сварка стальных конструкций 170

22. Технологические операции для устранения усадочных напряжений и деформаций 184

VII. Сборка и клёпка стальных конструкций 192

23. Общие сведения 192

24. Сборка под клёпку 192

25. Подготовка отверстий под клёпку 195

26. Клёпка стальных конструкций 197

VIII. Отделочные операции 200

27. Фрезерование торцовых плоскостей 200

28. Сверление отверстий для монтажных соединении по кондукторам и по разметке 202

29. Общие и контрольные сборки конструкций 207

IX. Грунтовка и окраска конструкций 210

30. Технология грунтовки и окраски конструкций 210

X. Контроль за качеством изготовления стальных конструкций 214

31. Допускаемые отклонения 214

32. Технический контроль за качеством металла полуфабрикатов и изделий 214

33. Приёмо-сдаточная документация 220

XI. Транспортирование и погрузка конструкций 223

34. Подъем и перемещение грузов в цехах завода 223

35. Комплектование отправочных элементов по заказам 228

36. Согласование способов погрузки 229

37. Погрузка и крепление конструкций на платформах и в полувагонах 233

XII. Особенности технологии изготовления конструкций из алюминиевых сплавов 237

38. Общие сведения 237

39. Реконсервация алюминия. Обработка алюминиевых сплавов 238

40. Сборка сварных алюминиевых конструкций 240

41. Электросварка алюминиевых конструкций 242

42. Сборка и клёпка алюминиевых конструкций 245

43. Защита алюминиевых конструкций от коррозии 248

XIII. Современное состояние и дальнейшее совершенствование изготовления стальных конструкций 251

44. Заводы металлоконструкций. Типовой завод 251

45. Трудоёмкость изготовления стальных конструкций 257

46. Ритмичность работы завода 265

47. Специализация заводов 267

48. Типизация стальных конструкций 269

49. Повышение степени заводской готовности 270

Литература 272

Оглавление 272

Опечатки 274

§ 11. Экономичность конструкций

В главе I было показано, что на технологичную конструкцию требуются минимальные затраты труда и материалов и, как правило, такая конструкция является наиболее экономичной.

Один из основных показателей эффективности конструкции — ее заводская себестоимость. Поскольку заводы оплачивают стоимость перевозки конструкций до станции назначения, эта стоимость входит в заводскую себестоимость.

Общезаводская стоимость конструкций (в рублях) может быть определена по формуле

Здесь Р — масса конструкций по чертежу КМД; Цм — стоимость металла по прейскуранту, без приплат; Фм — коэффициент приплат к основной цене металла (для конструкций с преобладанием листов 1,15—1,20 и уголков 1,19—1,28); Т — удельная трудоемкость изготовления конструкций, чел.-ч/т; а — средний тариф заработной платы рабочих, занятых на изготовлении металлических конструкций, 056 руб/ч; к н.р — коэффициент накладных расходов, зависящий от цикла производства, равный 2,5; Н — накладные расходы, зависящие от массы конструкций, равные 11 руб/т; Кр — коэффициент рентабельности предприятия, учитывающий отчисления в фонды развития производства и на социально-культурные мероприятия, равный 1,1406; ко — коэффициент, учитывающий отчисления на премирование работников завода и на научно-исследовательские работы, равный 1,00539; Ст — стоимость транспортирования конструкций от завода до монтажной площадки.

Трудоемкость изготовления конструкций, выполняемых из стали СтЗ, может быть найдена, согласно исследованиям А. Ф. Кузнецова, по формуле

где а и b — параметры уравнений, зависящие от типа конструкций и равные соответственно для стропильных ферм 23 и 0,41; для сквозных колонн — 30,4 и 0,233; для сплошных колонн 19,5 и 0,103; для подкрановых балок 17,4 и 0,144.

Трудоемкость изготовления 1 т конструкций из сталей повышенной и высокой прочности следует определять по формуле

Коэффициент k1 учитывает увеличение трудоемкости изготовления конструкции за счет изменения технологических свойств сталей повышенной и высокой прочности (повышенная прочность, иные условия свариваемости и т. п.). Коэффициент k2 учитывает увеличение удельной трудоемкости изготовления в связи с уменьшением массы конструкций и зависит от коэффициента снижения массы при изготовлении ее из более прочной стали. Значения коэффициентов к1 и k2 (найденные А. Ф. Кузнецовым) для всех классов стали повышенной и высокой прочности приведены в табл. 14.

Таблица 14. Значения коэффициентов увеличения удельной трудоемкости изготовления для конструкций

из сталей повышенной и высокой прочности

Примечание. В случае применения для ферм труб (вместо уголков) с узлами без фасонок значения к2 умножать на 0,85.

Рис. 35. Примеры экономичного раскроя металла

Трудоемкость изготовления конструкций из двух марок стали следует находить как сумму трудоемкости изготовления частей из стали каждой марки.

Формулу (16) и значения коэффициентов k1 и k2, приведенные в табл. 14, можно использовать и при вычислении трудоемкости изготовления других конструкций, учитывая сходство их конструктивной формы. В анализ экономичности конструктивных решений включена стоимость транспортирования, поскольку ее оплачивает завод, а эта стоимость существенно зависит от конструктивных решений (габаритов конструкций).

Стоимость транспортирования одного конструктивного элемента (в рублях) можно определить по формуле

где nв — число вагонов, необходимое для перевозки партии одинаковых элементов; Цв —цена одного вагона; определяется по железнодорожным тарифам в зависимости от расстояния перевозки, руб.; n к.э — число конструктивных элементов в партии.

Из возможных вариантов должен быть выбран «вариант, обеспечивающий минимальную общезаводскую стоимость.

Стоимость металла для строительных конструкций составляет от их общей заводской стоимости 60—70%. Это обязывает конструктора особо внимательно относиться к вопросу расхода металла. Размеры сечений деталей не должны быть увеличены сверх предусмотренных проектом КМ. Если требуется изменять сечения элементов конструкций из-за отсутствия на складе необходимого наличного металла, необходимо учитывать при этом не только конструкционные и технологические свойства материала, но и его стоимость и применять варианты, не увеличивающие общезаводскую стоимость конструкций.

Учитывая существенную разницу в стоимости 1 т стали разных марок, при конструировании следует рассматривать возможность выполнения конструктивных деталей из более дешевых марок сталей.

В прейскурантную стоимость конструкций входит стоимость отходов металла. Эти плановые отходы невелики. Так, для стропильных ферм они составляют 36 кг на 1 т массы готовых конструкций, для сквозных колонн — 34,5 кг, для сплошных колонн и подкрановых балок — 33 кг, для трубопроводов — 55 кг. В целях экономии следует предусматривать возможно более рациональный раскрой металла.

Наибольшие отходы металла образуются при изготовлении кривых участков трубопроводов. По новой технологии изготовления кривых участков трубопроводов в первую очередь изготовляют прямые трубы 1, из которых затем вырезают прямыми резами 2 детали для кривых участков. В этом случае отходы практически исключаются.

Значительные отходы металла получаются при изготовлении ребер жесткости для труб (рис. 35, б). Чем больше центральный угол, охватываемый вырезаемой частью ребра, тем больше отходов. Отходы можно существенно снизить, если ребра делать из 4—5 частей и образовывать обе их кромки одним радиусом R с центрами в разных точках.

Рациональное размещение на листе заготовок для лепестков сферической оболочки показано на рис. 35, в.

Для более рационального раскроя листового металла следует применять предварительную стыковку листов. Поперечный сварной стык целесообразен при стыковке к основному листу полосы шириной 100 мм и более.

При изготовлении некоторых деталей образуются отходы металла значительных размеров. Эти отходы (деловой возврат) следует возможно более полно использовать для мелких деталей других конструкций.

Необходимо также стремиться к минимальному расходу других материалов: электродов, сварочной проволоки и флюсов, болтов и заклепок, поэтому размеры сварных швов не следует назначать больше требуемых расчетом или технологическими условиями. Болты и заклепки в стыках целесообразно располагать на минимальных расстояниях. В этом случае размер, а следовательно, и масса накладок будут наименьшими. Если болты или заклепки соединяют несколько деталей в целях пакетирования, т. е. не передают усилий, их следует ставить на максимально допустимых расстояниях, необходимых для обеспечения плотности пакета. При соблюдении этой рекомендации число болтов и заклепок в конструкции будет минимальным.

Некоторые конструктивные мероприятия сокращают объем работ косвенным путем. Степень унификации элементов характеризуется числом одинаковых отправочных марок на чертеже. Лучшим для производства чертежом является тот, на котором при одинаковой общей массе конструкций, подлежащих изготовлению, число отправочных марок меньше. Степень унификации деталей характеризуется рядом показателей: общим числом деталей, входящих в состав отправочной марки, общим числом сборочных марок (позиций) на отправочную марку, а также числом деталей и сборочных марок, приходящихся на 1 т массы отправочной марки. Чем меньше значение этих показателей, тем лучше чертеж. Степень повторяемости деталей характеризуется также отношением общего числа деталей в одной отправочной марке к числу сборочных марок. Следует стремиться к увеличению этого показателя.

При производстве сварных конструкций затраты труда на сварку часто достигают 50% общей трудоемкости их изготовления, поэтому следует стремиться к минимальному числу сварных швов и в то же время предусматривать возможно большую степень автоматизации процесса сварки. Общие объемы сварочных работ характеризуются массой наплавленного металла в отправочной марке, а также массой наплавленного металла, приходящегося на 1 т конструкции. Объемы работ, которые можно выполнить сварочными автоматами, также характеризуются общей массой наплавленного автоматической сваркой металла и его массой, приходящейся на 1 т массы отправочной марки.

Заканчивая работу над чертежами, конструктору необходимо вычислить характеристики степени унификации деталей и отправочных марок и характеристики объемов сварки и сопоставить их с такими же характеристиками для эталонных чертежей по аналогичным конструкциям. Набор эталонных чертежей с подсчитанными характеристиками находится в отделе главного конструктора. Если характеристики рассматриваемого чертежа хуже эталонного, следует его пересмотреть. Если характеристики чертежа лучше характеристик эталонного, возможно рассмотреть вопрос о включении рассматриваемого чертежа в число эталонных.

Таблица 15. Повторяемость элементов, деталей и масса наплавленного металла для различных

конструкций

В табл. 15 приведены указанные характеристики для некоторых конструкций промышленных зданий. В таблицу включены чертежи с достаточно высокими показателями. Эти чертежи могут быть приняты в качестве эталонных, а также положены в основу подбора эталонных чертежей. Для мелких конструкций — тормозных площадок и связей, связей по колоннам и фермам, фонарей — характеристики вычислены только на 1 т массы конструкций по чертежу. В число чертежей по прогонам включены чертежи, на которых приведены прогоны с сечениями из одного, двух и трех прокатных профилей (больше профилей — больше масса). При пользовании табл. 15 допустима линейная интерполяция всех характеристик в зависимости от массы.

§ 1. Организация производства и технологические условия завода

Организация производства. Завод имеет все необходимые цехи для комплектного изготовления высококачественных сварных строительных конструкций широкой номенклатуры. Схема расположения цехов завода приведена на рис. 1.

Для данного завода характерно наличие специализированных цехов и участков. В цехе заготовок собирают и сваривают двутавровые стержни и фрезеруют их торцы. Затем эти стержни-заготовки направляют в сборосварочный цех, где производится их оформление — окончательная сборка и сварка конструкций.

Сборосварочный цех имеет участки, специализированные на изготовлении определенных видов конструкций: колонн, балок, ферм, труб и т. д. В сборосварочном цехе сварочные работы в основном выполняются полуавтоматическими установками и только в особо «тесных» местах — вручную.

В результате операций, выполняемых в цехе контрольных и общих сборок, повышается степень готовности конструкций и их качество. Оборудование цеха маляропогрузки обеспечивает высококачественную защиту конструкций от коррозии.

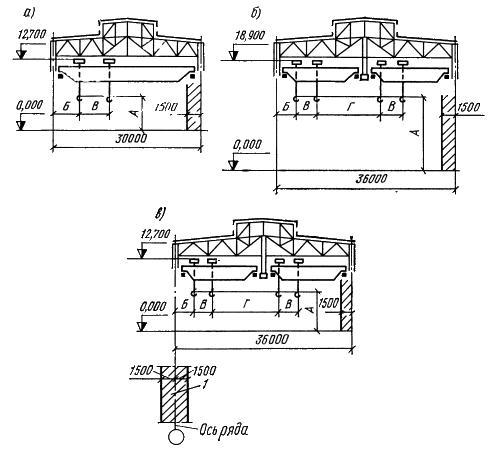

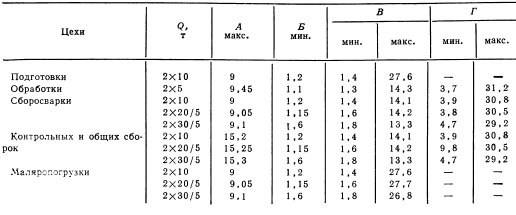

Размеры помещений и крановое оборудование. Цехи подготовки металла и маляропогрузки имеют пролеты 30 м, все остальные — 36 м. Все цехи завода оборудованы мостовыми кранами, которые перемещаются перпендикулярно к направлению основного технологического потока. Краны в цехах подготовки металла и маляропогрузки расположены в одну нитку по ширине пролета, а в остальных цехах — в две. В табл. 1 приведены основные сведения о цехах и крановом оборудовании завода, которыми следует руководствоваться в процессе работы над технологичностью конструкций.

Габариты и масса конструкций, которые могут быть изготовлены на заводе, зависят от пролета цехов, высоты подъема грузовых крюков кранов над уровнем пола, грузоподъемности тележек кранов, а также от площади пола, обслуживаемой краном. На рис. 2 приведены параметры зон, обслуживаемых мостовыми кранами.

Технологическое оборудование. Цехи подготовки и обработки имеют поточные линии, обеспечивающие высокое качество деталей и существенное снижение трудовых затрат на их изготовление. В цехе подготовки металла установлены поточные линии для дробеструйной очистки и фосфатирования поверхности металла. На поточных линиях может производиться обработка толстолистовой стали любой толщины с размерами листов до 2,5х14 м, а также уголковой стали, двутавров, швеллеров и труб всех сечений, длиной до 18 м.

В цехе обработки имеется шесть поточных линий: две для обработки листовой стали, одна — для уголков, две — для балок и швеллеров и одна — для обработки гнутых профилей.

Одна из линий для обработки листов предназначена для изготовления деталей толщиной до 14 мм включительно. В состав линии входит следующее оборудование: две листоправйльные машины, установка для сварки поперечных стыков листов, гильотинные ножницы, две автоматические газорежущие машины — одна для роспуска листов на полосы и вторая для вырезания деталей сложной формы, а также правильно-гибочный пресс для устранения деформаций полос, полученных ими при кислородной резке.

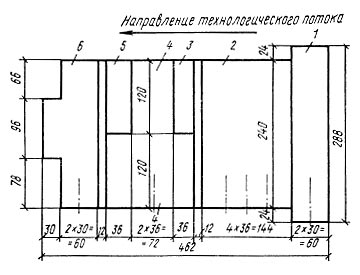

Рис. 1. Схема расположения цехов завода

1 — цех подготовки со складом металла; 2 — цех обработки со складом деталей; 3 — цех заготовок для колонн и балок; 4 — сборо-сварочный цех; 5 — цех контрольных и общих сборок; 6 — цех маляропогрузки со складом готовой продукции

Рис. 2. Схемы поперечных разрезов цехов завода и положений грузовых крюков кранов

а — цехи подготовки металла и маляропогрузки; б — цех контрольных и общих сборок; в — цехи обработки и сборо-сварки; 1 — зоны расположения конструкций здания, вспомогательного оборудования и проходов вдоль всех рядов колонн с каждой их стороны

Величины расстояний грузовых крюков кранов, м

Вторая линия предназначена для обработки листов толщиной более 14 мм. В ее состав входят две листоправйльные машины и две газорежущие автоматические машины — для роспуска и для фасонной резки листов.

На поточной линии для обработки уголков выполняются только две технологические операции — правка и резка. В соответствии с этим в ее состав входят углоправильная машина и пресс-ножницы.

На первой поточной линии для обработки двутавров и швеллеров производятся правка, резка и сверление отверстий многошпиндельными станками в полках и стенках профилей. Правка выполняется на горизонтальном правйльно-гибочном прессе, а резка — дисковой пилой с вертикальной подачей диска. Вторая поточная линия предназначена только для правки и резки. В эту поточную линию входят правильно-гибочный пресс, отрезная дисковая пила и пресс-ножницы.

Таблица 1. Сведения о цехах и крановом оборудовании завода

На поточной линии для обработки гнутых профилей выполняется правка «а правйлыно-растяжной машине и резка дисковыми пилами (под любым углом к продольной оси профиля).

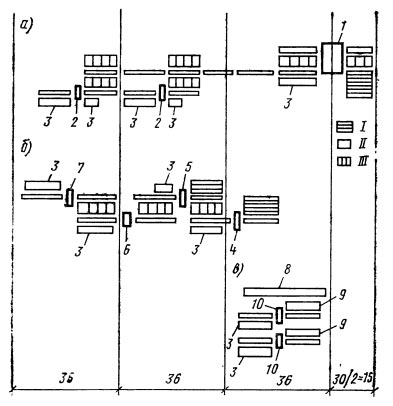

На рис. 3 показана схема поточной линии для обработки листов толщиной от 16 до 60 мм, а на рис. 4 — схемы поточных линий для обработки уголков, двутавров, швеллеров, гнутых профилей. Станки поточных линий связаны механизированными рольгангами, поперечными транспортерами, имеются приспособления для загрузки поточных линий металлом и для укладки изготовленных деталей в шта-беля и пачки.

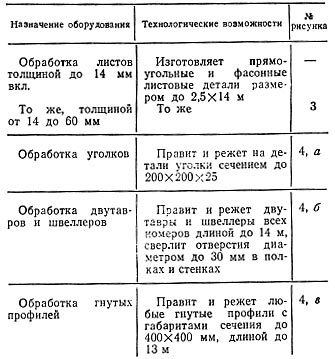

Краткие технологические характеристики поточных линий цеха обработки приведены в табл. 2.

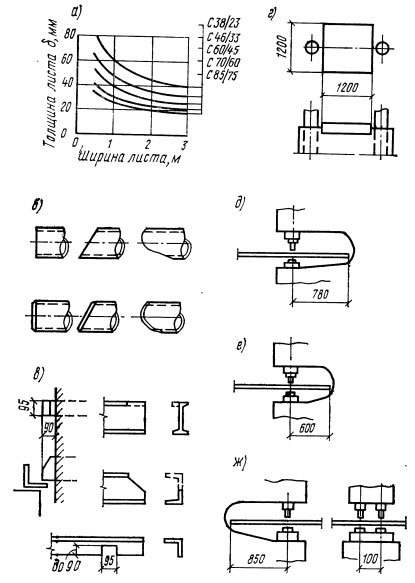

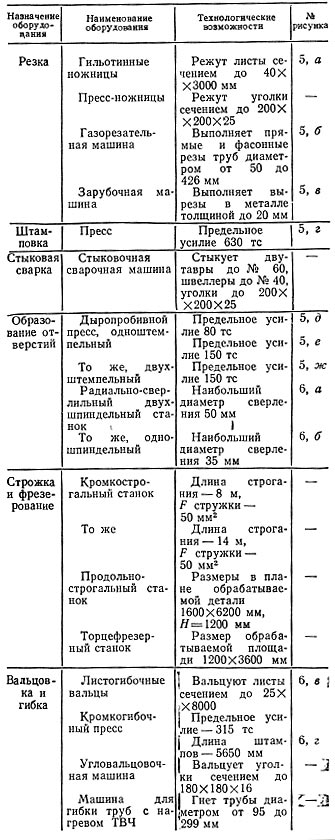

Часть технологического оборудования цеха обработки установлена вне поточных линий. Номенклатура, технологические возможности и характеристики этого оборудования приведены в табл. 3 и на рис. 5 и 6.

Таблица 2. Характеристики поточных линий цеха обработки

Рис. 3. Схема поточной линии для обработки листов

1 — листоправйльная машина; 2 — кантователь листов; 3 — установка для автоматической сварки листов; 4 — установка для газовой резки; 5 — листоправйльная машина; 6 — маркировочная машина; 7 — автоматические газорежущие машины; I — стеллажи для металла и деталей; II—рольганги; III — магнитный листоукладчик

Рис. 4. Схемы поточных линий

а — для обработки уголков; б — для обработки двутавров и швеллеров; в — для обработки гнутых профилей; 1 — углоправильная машина; 2 — пресс-ножницы; 3 — сбрасыватели; 4 — горизонтальный правильно-гибочный пресс; 5 — дисковая пила; 6 — горизонтальный многошпиндельный сверлильный станок; 7 — то же, вертикальный; 8 — правильно-растяжная машина; 9 — подающий рольганг; 10 — дисковые пилы; I — стеллажи для металла; II — рольганги; III — поперечные транспортеры

Рис. 5. Технологические возможности оборудования цеха обработки, установленного вне поточных линий

Таблица 3. Характеристики оборудования цеха обработки, установленного вне поточных линий

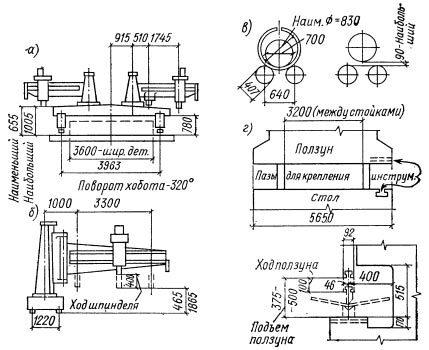

Цех по изготовлению заготовок для колонн и балок имеет следующее оборудование: флюсомагнитный стенд для сборки и сварки листов размером до 3,5х24 м; сборочный пневматический кондуктор, позволяющий выполнять сборку двутавровых стержней с полной высотой сечения от 400 до 2500 мм и длиной до 24 м (ширина и толщина полок и толщина стенок не ограничиваются); сварочные тракторы ТС-17МУ и ДТС-24; сварочные головки типа А-639. В цехе установлены также роликовые машины для правки «грибовидности» полок стержней и торцефрезерные станки для фрезерования торцов сечением до 1200х3600 мм.

В цехе контрольных и общих сборок имеется двухстоечный торцефрезерный станок, допускающий одновременную обработку торцов сечением до 2250х3900 мм при длине конструкции до 20 м.

В цехе маляропогрузки установлены окрасочно-сушильные камеры размером 5000х5000х25000 мм. Конструкции загружаются в них на двух тележках грузоподъемностью по 16 т каждая. Здесь же установлен конвейер для поточной мойки, огрунтовки и окраски конструкций длиной до 12 м, сечением до 3,2х3,2 м и массой до 10 т.

Если завод имеет другую организационную схему и другое крановое и технологическое оборудование, конструктор должен располагать примерно таким же объемом сведений.

Читайте также: