Абразив для очистки металла

Обновлено: 06.05.2024

Пескоструйный аппарат позволяет выполнить очистку любых поверхностей от ржавчины, налета и других загрязнений. Такая обработка очень популярна во многих отраслях. Качество и безопасность работы зависят от используемого абразива. Для каждой поверхности подбирается свой вид песка. Следует знать об особенностях абразива, видах, сфере использования, а также о критериях выбора и применении.

Особенности

Абразив для пескоструя — это обобщенный термин. На самом деле составом для абразива могут быть наборы минералов разных размеров фракций. В процессе работы песок вылетает струей под высоким давлением. Смесь очищает поверхность от остатков краски, лака, ржавчины, окалины и загрязнений. Работа проводится перед грунтовкой поверхности.

Песок выбирают исходя из типа обрабатываемой поверхности и вида налета, который нужно удалить. При неправильном подборе абразив способен повредить поверхность или нанести вред самому работнику.

Материал имеет свои характеристики. Каждый вид характеризуется степенью твердости. Капитальную устойчивость смеси определяют по шкале в 10 баллов. Каждый из баллов соответствует единице раскалывания гранул песка при соприкосновении с поверхностью. Качественный абразив имеет высокие параметры и не подвергается раскалыванию при давлении. Фракция — это степень зернистости. Она бывает:

- основной;

- комплексной;

- предельной;

- минимальной.

При покупке продукции выдается паспорт, показывающий показатель фракции. Число включает в себя процентное соотношения объема и диаметра гранул. От фракции зависят выбор вида сопла для обработки, степень давления струи и тип поверхности.

Смесь имеет абразивную способность, которая дает возможность узнать объем работы и примерное время для выполнения поставленной задачи. Еще одним главным показателем является механическая стойкость. Она определяет степень устойчивости гранул к механическому воздействию. При высоком параметре песок имеет наименьшую способность разрушаться при контакте с заготовкой.

Особенностью песка для пескоструйной обработки является рекуперация. Данный показатель показывает, сколько раз можно использовать смесь повторно.

Существует песок для одноразового использования. При высоких показателях рекуперации абразив можно использовать несколько раз или больше.

Второстепенной особенностью считается химическая стойкость, характеризующая свойства взаимодействия при контакте с растворами и примесями. Обработке песком подвергаются поверхности из металла и бетона. Процесс очистки таким способом позволяет продлить жизнь изделию и предотвращает повторное проникновение ржавчины и загрязнений в толщу материала. Пескоструйный абразив имеет множество видов, каждый из которых наделен своими особенностями и предназначается для очистки определенной поверхности.

Сферы применения

Смесь для пескоструйного аппарата востребована в разных областях.

- Пескоструйный абразив повсеместно используют для обработки фасада зданий, очистки автомобилей, различных плавсредств. Обработка также эффективна при очищении медных изделий.

- Особо популярный и модный вид работ — покрытие из рисунков и матирования на стекло. В этом случае применяется кварцевая смесь минимальной фракции.

- Для обработки каленого стекла применяют абразив высокой степени твердости — электрокорунд.

Различные виды смесей находят широкое применение.

- Использование песка эффективно при удалении ржавчины с металлических конструкций. В этом случае применяется просушенная, просеянная смесь, не разделяемая на фракции;

- Для очищения изделий от застарелого покрытия, краски, лака подходит песок в 0,4—0,5 мм.

- Застарелую ржавчину удаляют более серьезным материалом: никельшлаком или купершлаком.

- Для чистки автомобильного кузова используют песок высокой степени твердости и предельной фракции.

- Титановые и стальные поверхности отлично очищает гранатовый песок или электрокорунд.

- При очистке вещей из нержавеющей стали применяют стеклянные шарики.

Обзор видов

Абразив для пескоструйного оборудования делят на виды, каждый из которых имеет свои характеристики и область применения. Все виды песка выпускаются строго в соответствии с нормами ГОСТа. Нормы устанавливаются исходя из модуля фракции, коэффициента фильтрации, степени твердости и других показателей.

Кварцевый песок

Является самым ходовым материалом. Он эффективен при обработке и недорого стоит. Некоторые путают абразив с речным песком. Но кварцевый материал имеет характерные отличия: однородность, отсутствие органических примесей и вкраплений. Абразивный порошок мало весит, имеет пористую консистенцию, но его нельзя использовать повторно.

Песком обрабатывают металлические и бетонные заготовки. В процессе используется система пылеподавления, или работа происходит в камерах закрытого типа. Пыль проходит через фильтры и там остается. Поэтому выполнять чистку оборудования необходимо регулярно.

В некоторых странах применение песка запрещено. Во время обработки кварцевая пыль оседает на легких, что вызывает серьезные заболевания.

Никельшлак и купершлак

При выплавке меди и никеля образуется черный шлак. Материал используют при абразивной обработке. В смеси присутствует небольшое количество кварца: всего 1%, благодаря чему абразив разрешено использовать во всех странах. Оба типа шлака имеют свои особенности: высокие плотность и степень твердости, малый расход. В отличие от кварца никельшлак и купершлак обрабатывают поверхность намного качественнее.

Никельшлак можно использовать до 3 раз. Купершлак результативен только при одноразовом применении.

Пластиковые гранулы

Особый вид абразива для деликатного очищения. Его применяют для обработки авто, яхт, снятия старых покрытий, при реставрации памятников архитектуры и антиквариата. В России пластиковые гранулы практически не используются из-за завышенной стоимости.

Стеклянные гранулы

Их применяют в процессе завершения очистки. Они подходят для матирования и удаления остатков частиц после обработки.

Из природного камня

Корунд является более результативным материалом для обработки. Его добывают из окружающей среды. По сути, абразив является оксидом алюминия правильной кристаллической формы. Корунд применяют перед матированием стальной поверхности. Материал дорогостоящий, но в процессе работы окупается.

Смесь многоразового использования. При повторном применении гранулы эффективны, не раскалываются и сохраняют свои первоначальные свойства.

Из главных преимуществ материала выделяют малый расход и полное отсутствие пыли в процессе работы.

Электрокорунд

Широко используется во многих областях. Получил свою популярность за счет высокой плотности и эффективности. Абразив многоразового применения подходит только для гидравлической резки.

Другие

Существуют и другие виды продукта.

- Еще одним видом смеси является металлическая дробь. Материал производят из стали и чугуна, стоит он недорого и является смесью многоразового применения. Высокую результативность показывает стальная дробь. Смесь однородна, с четкой фракцией, которая позволяет удалять даже самые застарелые окалины и загрязнения. Единственным минусом металлической дроби считается проблематичность при сборе для повторного использования.

- Гранатовый песок — твердый материал, который производят в различных фракциях. По степени твердости абразив уступает лишь корунду. Стоимость высокая, но высоки производительность и степень очистки. Плюсами материала являются малый расход и многоразовое использование.

- Керамическая крошка имеет высокую цену, но обладает рядом преимуществ перед остальными видами. Её можно использовать многократно. Количество повторного использования превышает 400 применений. Прочные гранулы отлично очищают поверхность, при этом расход минимальный. В процессе обработки не требуется использование пылеподавляющего оборудования.

Нюансы выбора

Чтобы выбрать абразив, необходимо знать некоторые характеристики типа и состояния поверхности. Определяются плотность и твердость слоя.

- Для плотного застарелого покрытия лучше использовать абразивы высокой степени твердости. Для менее прочного слоя используют песок небольшой плотности.

- Чтобы предотвратить появление вмятин или сколов при очистке, выбирают песок минимальной фракции.

- Использование твердого материала с острыми краями значительно увеличит скорость очистки.

- При грубой обработке гранулы абразива должны быть большого диаметра. Крупнофракционный материал более результативен в работе. Для одноразового процесса лучше приобрести дешевый кварцевый песок или купершлак. Их используют перед покраской кузова авто или плавсредств. Воздействие данных смесей на поверхность имеет более мягкий эффект, появление сколов и шероховатости минимальное.

При выборе фракции необходимо потребовать у продавца сертификат, в котором прописывается фракционная степень. Чтобы подобрать правильную фракцию, отталкиваются от силы выброса гранул, так как мощность оборудования влияет на силу удара песка о поверхность.

При выборе также обращают внимание на твердость гранул. Значение определяется по 10-бальной шкале. Чем выше твердость, тем больше повторов использования.

Абразивная способность материала определяет, какое количество времени займет обработка и сколько заготовок удастся очистить за этот период. Производитель тестирует свою продукцию и указывает информацию на упаковке. Зачастую данный показатель является приблизительным. В любом случае выбор смеси должен проходить под наблюдением профессионала.

Расход материала определяют исходя из диаметра сопла и давления в аппарате. Так, приблизительный расход материала имеет определенные значения. Эти показатели следует учитывать при выборе.

- Диаметр сопла 3,0 мм имеет расход 24 м 3/час при давлении 3,5 атм. При давлении 7,0 атм расход — 42 м 3/час.

- Диаметр 5,5 мм расходует 72 м 3/час при давлении 3,5 атм. Давление 7,0 атм дает расход в 132 м 3 /час.

- Диаметр 6,0 мм расходует 102 м 3/час при давлении 3,5 атм. Давление в 7,0 атм — расход 174 м 3/час.

Использование

При покупке абразивной смеси в магазине предварительная подготовка материала не требуется. Но на некоторых предприятиях и в бытовых целях часто используется речной песок. Абразив доступен для любого желающего и не заставляет задумываться о расходе. Но чтобы добиться качественной и безопасной очистки, нужно выполнить действия по подготовке.

- Чтобы добиться однородности, песок необходимо просеять. Для этого лучше использовать сито. Сетку подбирают исходя из фракции песка. Многие используют москитную или строительную сетку, тюль — всё зависит от диаметра частиц. Лучше просеивать материал 3 раза.

- Затем необходимо просушить абразив. В условиях предприятия его просушивают в специальных сушилках. В быту пользуются подручными средствами. Некоторые пескоструйщики распределяют песок на поверхности металлического листа и кладут его поверх мангала. Кому-то удобней сушить на пленке или с помощью тепловой пушки. Хорошо просушенный абразив должен просыпаться через неплотно сжатый кулак.

Речной песок содержит кварц. В промышленных отраслях применяется специальное оборудование для подавления пыли. В быту таких средств нет. Поэтому чтобы избежать попадания частиц песка в легкие, работник должен тщательно защищать дыхательные пути, а также необходимо защищать глаза.

Сравнение электрокорунда и кварцевого песка для абразива в видео ниже.

Какой абразив выбрать для пескоструйной очистки?

Выбирая абразивный материал для пескоструйного аппарата, стоит помнить, что от правильного выбора напрямую будет зависеть скорость очистки, качество и стоимость выполненных работ.

Количество видов абразивов для пескоструйной очистки, применяемых в мире, огромно, и перечислять их все, нам показалось не очень целесообразно, поэтому мы решили ограничиться наиболее популярными и перспективными в нашей стране.

Цифры, которые мы приводим в сравнительной таблице, не могут являться очень точными, так как качество и свойства абразива для пескоструя зависят от места его добычи или производства, а количество циклов возможного использования связаны с характером очищаемой поверхности, давлением сжатого воздуха и его потерями, формой сопел и мастерством оператора. В целом таблица дает возможность сравнить материалы по основным параметрам, и мы надеемся, что она поможет вам сделать правильный выбор абразивного материала в соответствии с вашими задачами.

Таблица сравнения абразивов для пескоструйной очистки

Кварц в свободной форме

Количество циклов повторного

Средний расход на очистку 1м ²

до степени Sa 2 ½

Очистка в закрытых камерах или с системами подавления пыли

Очистка с использованием оборудования с замкнутым циклом: камеры, кабины, беспылевые пескоструйные аппараты

* Обработка данными абразивами не регламентируется стандартом ISO 8501.

Кварцевый песок

Кварцевый песок — самый распространенный вид абразива на земле, невысокая цена и повсеместная доступность сделали его некогда самым популярным абразивным материалом для пескоструйной обработки. Само оборудование и технология до сих пор носят названия пескоструйный аппарат и пескоструйная очистка.

Но содержание кварца в свободной форме очень сильно ограничивает применение песка для пескоструйных работ, так как мелкокристаллическая пыль, возникающая в результате разрушения частицы, очень вредна для здоровья и вызывает смертельно опасное и неизлечимое заболевание — силикоз. В большинстве стран мира использование абразивов с содержанием кварца в свободной форме более 1% запрещено.

Использовать кварцевый песок для пескоструйной очистки возможно только со специальными системами пылеподавления или при работе в закрытых камерах. Но во втором случае применение не очень целесообразно, так как из-за высокого пылеобразования быстро забиваются фильтры очистки, снижается видимость у оператора и в следствие высокого расхода материала возникают дополнительные трудности с утилизацией отработанного абразива. Если вам приходится вести работы песком, то проследите, чтобы в зоне очистки и на прилегающих территориях не находились посторонние люди.

Наиболее обосновано применение кварцевого песка для очистки бетонных или каменных поверхностей с использованием системы пылеподавления.

Расход кварцевого песка при пескоструйной очистке является одним из самых больших, это обуславливается его минералогическими характеристиками.

В большинстве случаев заранее просчитать, какой расход песка для пескоструйки, не представляется возможным, так как, если песок заранее не был подготовлен, промыт, просушен и фракционирован, то в процессе очистки непостоянное качество самого материала приводит к большому разбросу показателей расхода и скорости очистки.

Купершлак и никельшлак

Купершлак и никельшлак — абразивные порошки, получаемые в результате переработки шлаков медеплавильного и никелеплавильного производств. В отличии от песка содержат менее 1% кварца в свободном виде и могут применяться для открытой пескоструйной очистки. Обладают более высокой абразивной способностью, твердостью и динамической прочностью частиц, в следствии этого — более низким пылеобразованием и возможностью повторного использования. Удельная плотность частиц купершлака и никельшлака выше, чем у песка, соответственно выше и масса частиц, что еще в большей степени увеличивает эффективность этих абразивов.

Чем никельшлак отличается от купершлака?

Более высокая динамическая прочность частиц и более высокая твердость позволяют использовать (рекуперировать) никельшлак до 3 раз, при этом уровень запыленности при очистке значительно ниже, чем у купершлака. Но удельная плотность частиц никельшлака немного меньше, чем у купершлака, поэтому энергия воздействия на поверхность очищаемого предмета незначительно снижается.

Применение купершлака (купрошлака) и никельшлака максимально целесообразно при открытой очистке в условиях, где возможность сбора абразива для повторного применения ограничена или отсутствует.

Средний расход абразивного порошка на 1м² составляет порядка 30-75 кг/м², но при качественно подобранном оборудовании, давлении и объеме сжатого воздуха может составлять 15-20 кг/м².

В России купить купершлак и никельшлак не составляет большого труда, их производят несколько крупных предприятий, которые имеют широкую сеть дистрибьюторов практически во всех регионах.

Большинство наших клиентов использует именно эти абразивы.

Пластиковые абразивы (пластиковая дробь)

Пластиковые абразивы — это разновидность мягких абразивов для деликатной обработки поверхностей без повреждения подложки, так называемого софт-бластинга или мягкого бластинга.

Наиболее широко используются для обработки мягких металлов, сплавов, пластмасс, композиционных материалов, стекла, керамики, дерева.

Пластиковый абразив прекрасно подходит для реставрационных работ, мягкой очистки кузовов автомобилей, спортивных лодок, катеров, яхт. А также очень эффективен для удаления старых порошковых покрытий, здесь он может конкурировать с наиболее агрессивными абразивами, при этом в отличии от них не повредит обрабатываемый субстрат (подложку).

Пластиковый абразив (меламиновая смола)

Пластиковый абразив (амино-альдегидная смола)

В производстве пластиковые абразивы эффективно используются с дробеструйным и дробеметным оборудованием для финишной обработки деталей из алюминия и других мягких металлов и сплавов, для удаления заусенцев и облоя с литья, а также для очистки литейных форм в производстве резины и пластмасс. Одной из самых масштабных отраслей, первой оценившей преимущества данного вида абразивов была авиационная промышленность, уже много лет использующая пластики для широкого спектра задач. Как абразив для мягкого бластинга пластик отличается самой минимальной агрессивностью.

В настоящее время растет потребление пластиковых абразивов небольшими клининговыми и сервисными компаниями, работающими с памятниками архитектуры, антиквариатными изделиями, раритетными и люксовыми автомобилями.

В нашей стране использование пластиковой дроби пока не имеет такого широкого распространения, как за рубежом. Основным ограничением является высокая цена абразива и малое количество заказов, требующих такой деликатной очистки, а в некоторых случаях наличия специального оборудования для мягкого бластинга.

Стеклянная дробь (стеклянные шарики)

Стеклянная дробь - промышленный абразив, широко использующийся для финишной обработки продукции,: матирования, сатинирования, удаления следов механической и термической обработки. Очистка стеклянными шариками — щадящий метод обработки, исключающий чрезмерное удаление обрабатываемого материала и нежелательные изменения цвета обработанной поверхности.

Дробеструйная или дробеметная обработка поверхности стеклянной дробью снимает напряжения, позволяет получить наклеп и эффективно подготовить изделия к дальнейшей полировке или нанесению гальванических покрытий.

Стеклянная дробь благодаря своим свойствам применяется для обработки высокоточных деталей в машиностроении, приборостроении, оптике и часовой промышленности.

Стеклянные шарики являются одним из наиболее предпочтительных абразивных материалов для обработки нержавеющей стали.

В ряде случаев существуют требования к остаточной металлизации и намагничиванию обработанных поверхностей, применение стеклянной дроби исключает эти негативные эффекты.

Высокая экологичность и чистота материала дают возможность использования в фармацевтической и пищевой промышленности, а также для изготовления посуды и медицинского инструмента.

Качественная стеклянная дробь имеет высокий ресурс и может повторно использоваться до 30-35 раз, поэтому ее использование наиболее оправдано в замкнутых системах очистки, таких как дробеструйные камеры и кабины, а также мобильные аппараты беспылевой очистки.

Керамическая дробь

Керамическая дробь относится к высококачественным современным абразивным материалам и используется для абразивоструйной и дробеметной обработки различных поверхностей. Сфера ее применения наиболее близка к стеклянной дроби, но существенное превосходство по большинству технических характеристик делает использование керамической дроби более целесообразным и эффективным.

Высокие прочностные характеристики обеспечивают увеличенный ресурс службы, который может достигать 500 повторных циклов, против 20-30 у стеклянной дроби. Такие возможности наряду с высоким качеством обработанной поверхности делают применение керамической дроби высокоэффективным в экономическом и техническом планах, даже не смотря на более высокую стоимость материала.

Единственным ограничением в этом случае выступают только технологические возможности оборудования, которое должно обеспечить возврат дроби для повторного применения, исключая или максимально сокращая потери материала.

При помощи керамической дроби можно обрабатывать цветные металлы, нержавеющую сталь, керамические изделия, композиционные материалы, натуральный камень и пр.

Обработка поверхностей керамической дробью отличается пониженным пылеобразованием, это делает работу оператора более удобной, снижается расход материала и повышается производительность труда.

Гарнет (гранатовый песок)

Гарнет — абразивный порошок минерального происхождения. Основными производителями являются Автралия, Индия, Чехия, ЮАР. В нашей стране представлен несколькими дистрибьюторами.

К ак абразивный песок для пескоструйки, гарнет по своим характеристикам значительно превосходит кварцевый песок, купершлак и никельшлак. Высокая твердость и прочность частиц позволяют многократно использовать гранатовый песок для пескоструной очистки.

Гранатовый песок в пескоструйке применяется очень широко и наиболее эффективно при использовании аппаратов беспылевой очистки, в камерах или с системами рекуперации абразива.

Электрокорунд (корунд, диоксид алюминия)

Электрокорунд — это сверхтвердый материал с высокой абразивной способностью, состоящий из оксида алюминия Al2O3 (до 99%) с незначительным содержанием примесей. Твердость электрокорунда уступает алмазу всего на 1 единицу по шкале Мооса, а зерна имеют острые режущие кромки и способны самозатачиваться. Высокие прочностные характеристики допускают многократное повторное использование абразива, а высокая абразивная способность существенно повышает скорость очистки. Все эти свойства делают электрокорунд одним из наиболее эффективных абразивных материалов для пескоструйной обработки.

Электрокорунд может быть как первично произведенным (выплавленым), так и регенерированным: восстановленным из боя абразивных кругов. По своим свойствам восстановленный электрокорунд уступает первичному и может содержать незначительное количество загрязняющих примесей, но при этом регенерированный электрокорунд сохраняет достаточно высокие эксплуатационные характеристки и может эффективно применяться для широкого круга задач, а его стоимость существенно ниже.

Электрокорунд широко применяется для пескоструйной обработки металлических, стеклянных, керамических и каменных поверхностей. А также является одним из наиболее предпочтительных абразивов для обработки алюминия, нержавеющей стали, цветных металлов и ряда сплавов.

Для обработки нержавеющей стали не рекомендуется использовать регенерированный электрокорунд, так как загрязняющие его частицы могут привести в последствии к корродированию обрабатываемой поверхности. В этом случае наиболее целесообразно будет использовать электрокорунд белый 25А.

Для обработки стекла, камня, черного металла и керамики наиболее предпочтителен электрокорунд нормальный 14А, а также востановленный электрокорунд 25А.

Возможность повторного использования (рекуперации) электрокорунда и высокая стоимость этого абразива делают его применение наиболее эффективным и экономически оправданным при использовании оборудования замкнутого цикла обращения абразива, такого как пескоструйные кабины, обитаемые камеры, беспылевые пескоструйные аппараты.

Техническая дробь (чугунная и стальная дробь)

Технические дроби бывают колотые, рубленные и литые и изготавливаются из чугунов или сталей с различными свойствами. Колотые дроби имеют остроугольную форму частиц, литые — сферическую.

Чугунная и стальная колотая дробь используются для дробеструйной и дробеметной обработки поверхностей, требующих профилирования (нанесения насечки) GRIT. Частицы колотой дроби обладают высокой твердостью и имеют форму неправильного многогранника с остроугольными краями, что обеспечивает им высокую абразивную способность. Обработанная стальной или чугунной колотой дробью металлическая поверхность обладает высокими адгезионными свойствами и обеспечивает хорошее сцепление с наносимыми защитными покрытиями.

Чугунная колотая дробь отличается от стальной более высокой твердостью, но при этом она более хрупкая, поэтому ее ресурс повторного применения зачастую в несколько раз уступает высококачественной стальной колотой дроби.

Качество технической дроби и рекомендации по применению регулирует ГОСТ 11964-81. Согласно ему колотые дроби подразделяются на дробь чугунную колотую (ДЧК), дробь стальную колотую (ДСК) и дробь стальную колотую улучшенную (ДСКУ). Улучшенная колотая дробь отличается более высокими прочностными характеристиками, приобретаемыми за счет дополнительной термической обработке на производстве, и имеет повышенный ресурс эксплуатации.

Основными сферами применения технической колотой дроби являются очистка мелкого, среднего и тяжелого литья, очистка проката из всех марок стали, в том числе и высокопрочных, подготовка металлических изделий под окаску и нанесение гальванических покрытий, а дробь ДСКУ используется также для упрочнения торсионных валов, рессорных листов и витых пружин.

Чугунная и стальная литая дробь используются для дробеструйного и дробеметного упрочнения поверхностей (наклепа), очистки проката из углеродистых, низкоуглеродистых и легированных сталей от окалины, литья от формовочных смесей, деталей машиностроения после термической обработки и подготовки поверхностей перед окраской и нанесением гальванических покрытий. Профиль поверхности после обработки литой дробью имеет форму полусферических впадин.

Существуют следующие типы технической литой дроби: ДЧЛ (дробь чугунная литая) и ДСЛ (дробь стальная литая), ДЧЛУ (дробь чугунная литая улучшенная) и ДСЛУ (дробь стальная литая улучшенная). Улучшенные марки литой дроби отличаются более высокими эксплуатационными характеристками и ресурсом. Качество литой дроби и рекомендации по областям ее применения регламентируются ГОСТом 11964-81.

Нержавеющая дробь используется для дробеструйной и дробеметной обработки нержавеющей стали, алюминия, цинка, титана, меди, латуни, бронзы и других цветных металлов и специальных сплавов, а также для очистки изделий из бетона, гранита, мрамора. Обработанные нержавеющей дробью металлические поверхности получают дополнительную защиту от коррозии. Нержавеющая дробь - высококачественный и дорогой абразив, имеющий высокий ресурс службы.

Высокие эксплуатационные характеристки делают технические дроби одним из наиболее эффективных и экономичных абразивов в широком спектре задач. Высококачественные дроби имеют ресурс повторного использования до нескольких сотен циклов. Расход дроби при дробеструйной обработке существенно ниже других абразивов, а качество обработанной поверхности в большинстве случаев лучше. Нормы расхода дроби зависят от марки и типа используемого материала и характера обрабатываемой поверхности. Но можно с уверенностью сказать, что расход дроби на 1м2 при дробеструйной очистке в подавляющем большинстве случаев будет минимальным.

Техническую дробь рекомендуется использовать в условиях, позволяющих сбор отработанного абразива, его очистку и возврата для повторного применения. Возможность многократного использования дроби позволяет существенно сократить расходы на обработку поверхностей, а расходы на строительство дробеструйной камеры или покупку кабины быстро компенсируются минимальной себестоимостью производимых работ и увеличенным ресурсом оборудования.

Подробнее ознакомиться с характеристиками абразивов Вы можете в разделе Абразивные материалы

Выбираем абразивный материал для пескоструйных работ

Виды абразивного материала. Какой абразив выбрать для пескоструйных работ?

Абразив для пескоструя: типы, преимущества и недостатки

Принцип действия пескоструйного аппарата заключается в направленном распылении под большим давлением абразивного материала на очищаемую поверхность. Благодаря высокой скорости соударения частиц абразива с устаревшей краской, ржавчиной, окалиной или грязью, происходит отщепление последних. От выбранных размеров абразива зависит скорость и эффективность очищения поверхностей. Бытует мнение, что в качестве абразивного материала всегда используется песок. Однако, это не совсем так. Спектр материалов, используемых для пескоструйной очистки значительно шире. Их выбор определяется характером очищаемой поверхности и снимаемого загрязнения.

Что вы узнаете из этой статьи:

1 7 основных типов абразива

- Кварцевый песок – наиболее распространенный и дешевый абразивный материал. Долгое время широко использовался во всем мире, поэтому он и дал свое название пескоструйному аппарату. Но частицы, разрушаясь, превращаются в пыль вредную для здоровья оператора, поэтому в настоящее время использование кварцевого песка для пескоструйных работ в большинстве стран мира запрещено. Требует дополнительной защиты помещения и пескоструйщика. Наиболее эффективен для очистки бетонных конструкций и каменных поверхностей.

КСТАТИ. Нельзя использовать абразивы, которые содержат более одного процента свободного кварца, так как кварцевая пыль может привести к трудноизлечимым заболеваниям дыхательной системы.

2 Сравнительные характеристики основных видов абразивного материала

В таблице ниже приведены основные характеристики различных абразивных материалов, но данные носят примерный характер и не являются точными.

| | Кварцевый песок | Купершлак, никельшлак | Пластиковые абразивы | Стеклянная дробь | Гарнет (гранатовый песок) | Корунд (оксид алюминия) | Чугунная колотая дробь | Стальная колотая дробь |

| Твердость | 5 — 7 Moohs | 6 — 7 Moohs | 4 Moohs | 6 Moohs | 8 Moohs | 8 — 9 Moohs | 50-62 HRC | 40-65 HRC |

| Абразивная способность | Низкая | Средняя | Низкая | Средняя | Высокая | Высокая | Высокая | Высокая |

| Хрупкость | Высокая | Высокая | Низкая | Средняя | Средняя | Средняя | Низкая | Низкая |

| Пылеобразование | Очень высокое | Высокое | Минимальное | Среднее | Среднее | Среднее | Среднее | Низкое |

| Кварц в свободной форме | Более 1% | Менее 1% | Отсутствует | Более 1% | Менее 1% | Отсутствует | Отсутствует | Отсутствует |

| Возможность повторного использования (рекуперации), циклов | — | 1 — 2 | 8 — 12 | 5 — 35 | 5 — 7 | 5 — 7 | 8 — 10 | 50 — 100 |

| Средний расход на очистку 1м2 до степени Sa 2 ½ | 60 — 110 кг | 30 — 75 кг | —* | —* | 3 — 7 кг | 3 — 10 кг | 5 — 10 кг | 0,2 — 0,6 кг |

| Скорость очистки | Низкая | Средняя | Средняя | Средняя | Высокая | Очень высокая | Высокая | Высокая |

| Стоимость | Низкая | Средняя | Высокая | Высокая | Высокая | |||

| Себестоимость очистки | Высокая | Средняя | Высокая | Низкая | Низкая | Низкая | Низкая | Минимальная |

| Условия применение | Очистка в закрытых камерах или с системами подавления пыли | Открытая очистка | Очистка с использованием оборудования с замкнутым циклом: камеры, кабины, беспылевые пескоструйные аппараты | |||||

| Сфера применения | Наружная очистка | Наружная очистка | Удаление краски, снятие заусенцев, очистка | Очистка, отделка | Наружная очистка | Очистка, отделка, удаление заусенцев, гравировка | Удаление плотной окалины | Очистка, упрочнение |

Помимо основных видов абразива в некоторых случаях используются и такие необычные абразивные материалы, как толченая скорлупа грецкого ореха, кукурузные початки или простой просеянный и просушенный речной песок.

3 Размер частиц абразива или зернистость тоже имеет значение

Размер гранул абразива имеет огромное влияние на качество пескоструйных работ, правильный рельеф обработанной поверхности и желаемой текстуры. Казалось бы, чем больше абразив, тем лучше он очищает поверхность и качество работ повышается, но это не так. Большие абразивные частицы глубже врезаются в поверхность, из-за чего на ней остаются выемки и высокие пики. Из-за такой неудачной текстуры на поверхность будет тяжело равномерно нанести защитное покрытие и она начнет ржаветь раньше, чем при обработке более мелким абразивом. Но если выбрать гранулы меньшего размера, чем нужно, то они не придадут поверхности нужную насечку и не смогут до конца очистить ее. Обычно вместе с пескоструйным аппаратом идет инструкция по применению, где написан размер частиц, пригодных для использования. Выбирайте абразив в указанном диапазоне.

Крупные гранулы подходят для очистки нескольких слоев краски, сильной коррозии, остатков цементного раствора

Гранулы среднего размера используют для очистки поверхностной ржавчины, тонкого слоя окалины или неплотной краски.

Мелкие гранулы используются для очистки дерева, пластика, стекла, тонколистового металла.

Таким образом, чем сильней загрязнение или больший слой, подлежит снятию, тем более агрессивный материал необходимо выбирать для очистки. В это же время, чем мягче очищаемая поверхность и чем аккуратней требуется обработка, тем меньше диаметр абразива.

Пескоструйная обработка металла

Ручная многоэтапная подготовка поверхностей металлических изделий и конструкций к нанесению на них различного рода покрытий в промышленных масштабах уже давно кануло в Лету. Сейчас для этого существует высокоэффективная технология в виде пескоструйного оборудования. Рассмотрим, в чём особенность этой технологии, какова ее функциональность, на какие виды она подразделяется, что входит в состав основного оборудования.

Особенности и назначение

Пескоструйная обработка металла представляет собой процесс очистки поверхностей металлоконструкций и других металлических изделий от следов коррозии, нагара, старых покрытий (например, лаков, красок), окалин после сварки или резки, инородных отложений путём воздействия на них смеси воздуха с частицами абразивных материалов, подаваемой через сопло под высоким давлением к месту металлообработки. В результате этого происходит отделение либо полное стирание всего лишнего с поверхности металлического изделия, подвергаемого очистке.

Кроме того, частицы абразива при ударе о поверхность стирают не только посторонние вещества с неё, но и небольшую поверхностную часть самого металла, из которого выполнена обрабатываемая конструкция. После качественно выполненной работы с помощью пескоструйного оборудования на поверхности металлического изделия остаётся лишь чистый металл.

Однако стоит отметить, что жировые отложения, к сожалению, пескоструй удалить не в состоянии, так как они проникают слишком глубоко в металл. После проведения процесса поверхностной очистки пескоструйным аппаратом масляные пятна перед последующим покрытием следует обработать соответствующими растворителями, которые обезжирят такие места.

Область применения пескоструйного оборудования довольно широка:

- заводская обработка металлических изделий и конструкций перед нанесением лакокрасочных покрытий на готовую продукцию;

- во время ремонтных работ на основном оборудовании тепловых электростанций (для очистки трубок конденсаторных и бойлерных установок, внутренней поверхности всевозможных сосудов и трубопроводов, лопаток турбин);

- в металлургическом производстве;

- на авиационных заводах при изготовлении деталей из алюминия;

- в кораблестроении;

- при производстве зеркал и стекла со сложной текстурой;

- в строительстве;

- на станциях техобслуживания автомобилей и в мастерских, где производятся кузовные и рихтовочные работы;

- в гравировочных мастерских;

- при изготовлении металлокерамических протезов;

- на предприятиях по гальваническим покрытиям;

- после пескоструйной очистки возможна дефектовка металлических конструкций, эксплуатация которых должна производиться согласно нормативам ГОСТа.

В домашних условиях такое оборудование применяется пока нечасто – в основном собственниками частных домов и больших приусадебных участков с хозяйственными постройками. Оно бывает необходимо при очистке имеющихся поверхностей из металла перед их покраской или нанесением защитных средств.

В целом существует 3 вида абразивной очистки металлических поверхностей, которые имеют определённые оценочные границы между собой: лёгкий, средний и глубокий. Рассмотрим краткую характеристику каждого вида.

Легкий

К лёгкому виду очистки металла относят удаление видимых загрязнений, ржавчины, а также отслоившейся старой краски и окалины. При осмотре поверхность выглядит довольно чистой. Никаких загрязнений быть не должно. Следы ржавчины могут присутствовать. Для этого вида очистки применяют в основном песок либо пластмассовую дробь при давлении смеси не более 4 кгс/см2. Обработку производят за один проход. Такой способ сравним с ручной очисткой при помощи металлической щётки.

Средний

При средней очистке добиваются более тщательной обработки металлической поверхности за счёт увеличения давления воздушно-абразивной смеси (до 8 кгс/см2). Средний вид обработки может считаться таковым, если на поверхности металла после прохода пескоструйного сопла остаётся следов коррозии всего лишь около 10% от всей площади. Возможно незначительное наличие окалины.

Глубокий

После глубокой очистки не должно оставаться никаких загрязнений, окалин, следов ржавчины. По сути, металлическая поверхность должна стать идеально чистой и ровной, практически вычищенной добела. Здесь давление смеси воздуха и абразивного материала достигает 12 кгс/см2. Расход кварцевого песка при этом способе увеличивается в разы.

По использованию рабочего материала в смеси различают два основных вида очистки:

- воздушно-абразивная;

- гидропескоструйная.

При первом используется сжатый воздух, перемешивающийся с различным абразивным материалом (не только с песком). Во втором рабочим компонентом является вода под давлением, в которую подмешиваются частички песка (чаще всего), бусинки стекла и мелкорубленый пластик.

Гидропескоструйная очистка отличается более мягким воздействием и более тщательной очисткой поверхности. Нередко этим способом можно вымыть даже масляные загрязнения.

Степени очистки

Используя метод абразивной очистки, можно добиться качественной обработки металлоконструкций не только перед их окрашиванием, но и перед нанесением покрытий иного характера, что применяются при монтаже или ремонте таких ответственных конструкций, как опорные и другие несущие элементы мостов, эстакад, путепроводов и прочих.

Необходимость использования пескоструйной предварительной очистки регламентирует ГОСТ 9.402-2004, в котором указаны требования к степени подготовки металлических поверхностей к последующим работам по окраске и нанесению защитных составов.

Специалисты различают 3 основные степени очистки металлических конструкций, оцениваемые визуальным способом. Перечислим их.

- Лёгкая степень очистки (Sa1). Визуально не должно остаться никаких видимых загрязнений и вспученных мест ржавчины. Не имеется мест с зеркальным эффектом металла.

- Тщательная очистка (Sa2). Оставшиеся окалины либо места ржавчины не должны отставать при механическом на них воздействии. Загрязнения в любом виде отсутствуют. Наличие местного блеска металла.

- Степень визуальной чистоты металла (Sa3). Полная чистота обработанной пескоструем поверхности, характеризующаяся металлическим блеском.

Какие абразивы используются?

Для проведения пескоструйных работ ранее использовались в основном различные виды природного песка. Особенно ценными являлись морской и пустынный, но сейчас их применение значительно сократилось по соображению безопасности работы с данным сырьем.

Теперь появились и другие материалы:

- растительные (косточки, шелуха, скорлупа после соответствующей обработки);

- промышленные (металлические, неметаллические отходы производства);

- искусственные (например, пластмассовая дробь).

К металлическим промышленным материалам относятся гранулы и дробь, которую производят практически из любых металлов. Из неметаллических можно отметить стеклянное зерно, которое, например, применяют при проведении обработки поверхностей до тщательной степени очистки как воздушными, так и водяными устройствами пескоструя. Из числа материалов, получаемых из отходов металлургии, наиболее известен купершлак, часто используемый для тех же целей, что и стекло.

Для самой высокой степени чистоты применяются твёрдые абразивные материалы, например, электрокорунд или стальная дробь. Но стоимость такого абразива довольно высока.

Оборудование

В комплект лёгкого (непромышленного) оборудования для пескоструйных работ на основе воздуха (воды) входят:

- компрессор (насос), создающий нужное для работ давление воздуха (воды);

- резервуар, в котором происходит подготовка рабочей смеси воздуха (воды) с абразивным материалом;

- сопло, являющееся изделием из высокопрочного материала;

- соединительные шланги с крепёжными изделиями (хомуты, переходники);

- щит управления подачей рабочих компонентов и абразива.

В промышленном масштабе такие работы производятся с применением более серьёзных машин и аппаратов, может использоваться даже станок для приготовления абразива. А также для проведения очистки металла имеются специальные камеры.

Правила и технология

Остаётся только узнать некоторые нюансы технологии проведения очистки и запомнить правила работы с пескоструйным оборудованием.

В первую очередь коснёмся правил техники безопасности при самостоятельном выполнении пескоструйных работ:

- на месте производства очистки металла, кроме непосредственных участников процесса, не должно быть людей;

- до начала работ проверить оборудование на исправность, шланги – на целостность и плотность в соединениях;

- на работниках обязательно должен быть специальный костюм, перчатки, респиратор и защитные очки;

- органы дыхания при работе с песком должны быть надёжно защищены, так как пыль от дробления песка может привести к тяжёлым заболеваниям;

- перед засыпкой песка в бункер его необходимо просеять во избежание засорения сопла;

- отрегулировать пистолет сначала на наименьшую подачу, а со временем добавлять ее до номинальной эффективности работы;

- абразивный материал использовать повторно не рекомендуется при работе с мобильной установкой;

- при работе пескоструем вблизи стен, других элементов здания или каких-либо устройств необходимо их защитить экранами из листов металла.

Лучше всего использовать в домашних условиях беспылевое оборудование, которое по безопасности приближается к гидравлическому аналогу. Его технология ничем не отличается от обычного воздушного пескоструя, только отработанный материал засасывается в специальную камеру, в которой очищается, подготавливаясь к повторному использованию. Такое устройство способно значительно уменьшить расход песка или другого абразивного материала, сокращая затраты на процесс очистки. Кроме того, пыли будет заметно меньше.

Такая технология обработки металлоконструкций даже допускает нахождение рядом с местом работы людей, не имеющих защитных средств.

Если работа производится с гидравлическим оборудованием, то регулировку количества абразива можно производить по ходу очистки начиная от наименьшей его подачи. Давление рабочей жидкости нужно держать в пределах 2 кгс/см2. Так лучше контролировать процесс обработки и регулировать подачу компонентов к месту очистки.

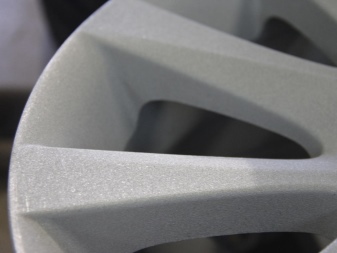

Пескоструйная очистка дисков в видео ниже.

Читайте также: