Абразивная резка металла это

Обновлено: 04.10.2024

Абразивно-отрезные станки применяются для резки холодного проката на заводах, выплавляющих специальные стали и сплавы. В связи с созданием отрезных кругов диаметром до 2000 мм значительно расширилась область применения абразивно-отрезных станков, практически обеспечивающих резку всего сортамента по сечениям на металлургических заводах. Усовершенствование станков и инструмента позволяет осуществлять резку горячего металла.

Абразивная резка применяется для резки проката на мерные длины, отрезки образцов, при подготовке переплавляемых электродов. На ряде металлургических заводов с помощью абразивной резки осуществляют отделение прибыльных частей слитка.

Преимущества абразивной резки состоят в следующем: относительно высокая производительность, высокая точность по длине и перпендикулярности реза, высокая чистота реза, возможность использования отходов резки при выплавке металла.

Станки для абразивной резки должны удовлетворять следующим требованиям: высокая жесткость конструкции, достаточная мощность главного привода, регулирование частоты вращения круга по мере его износа, высокая скорость резания, эффективное охлаждение абразивного круга, обеспечение оптимальной дуги контакта инструмента с металлом, наличие системы пылегазоудалёния.

Изготавливаемые промышленностью станки можно разделить на три группы: станки с ручной подачей; станки-полуавтоматы с гидравлической подачей; станки-автоматы.

Ручные абразивно-отрезные станки имеют диаметр отрезного круга до 500 мм, мощность главного привода до 14 кВт. Эти станки достаточно просты по конструкции, дешевы в изготовлении, универсальны (табл. 42).

Станки-полуавтоматы имеют наиболее широкое распространение. Гомельский станкостроительный завод им. С.М. Кирова изготавливает значительное число моделей этих станков (табл. 43).

Абразивно-отрезные автоматы предназначены для резки прутков в автоматическом цикле. Станки изготавливаются с диаметром круга 300—600 мм, имеют скорость резания до 80 м/с, обеспечивают резку проката сечением от 35 до 100 мм.

В последние годы промышленность освоила производство абразивно-отрезных станков с диаметром круга до 1200 мм.

Абразивно-отрезные станки с большим диаметром диска вытесняют анодно-механические станки, работающие на адъюстажах заводов, выплавляющих специальные стали. Ниже приведены сравнительные затраты на абразивно-отрезном (круг Д750 мм) и анодно-механическом станке мод. 4870:

За рубежом ряд фирм изготавливают абразивно-отрезные станки с диаметром круга до 2000 мм: «Centro—Maskin» (Швеция), IBS (Австрия) и др. В табл. 44 приведены технические данные станков, изготавливаемых фирмой IBS. Фирма комплектует станки установками для удаления газов: производительность по удаляемому воздуху составляет для станка TS 10132 5000м3/ч. Резка металла на этих станках ведется без охлаждения. Схематическое устройство станков TS показано на рис. 92. Станок полностью закрыт кожухом, для наблюдения за процессом резки применена система зеркал.

Общий вид станка «Туре-48» фирмы «Centro—Maskin» показан на рис. 93. Станок имеет отрезной круг диаметром 1200 мм, главный привод мощностью 110 кВт, скорость резания 80 м/с, максимально разрезаемое сечение металла до 300 мм.

По данным этой фирмы, коэффициент шлифования (отношение площади разрезаемого сечения к площади изношенного круга) составляет 2—6 для резки холодного металла и до 25 при резке горячего. Скорость холодной резки составляет 10 см2/с, горячей 35 см2/с. Фирма указывает, что горячая резка проката дешевле по сравнению с горячей резкой пилами при учете затрат на снятие заусенцев абразивной машиной.

Фирма «Centro—Maskin» широко рекламирует высокоскоростные дисковые пилы с зубьями из карбида вольфрама «Centrocut».

Эти пилы эффективно разрезают низкоуглеродистые стали, например квадратную заготовку 200 мм за 25 с.

Важное значение для дальнейшего развития абразивно-отрезных станков имеет усовершенствование абразивных кругов с целью повышения их стойкости.

Наиболее эффективными направлениями повышения стойкости отрезных кругов являются: повышение прочности кругов для достижения высокой скорости резания до 150 м/с; повышение режущих свойств кругов за счет совершенствования рецептуры.

Первое направление основывается на армировании кругов упрочняющими сетками, в качестве которых в настоящее время широко используется стекловолокно марки СПАП с размерами ячейки 5x5 мм. Предел прочности этого стекловолокна при растяжении более 5000 кгс/см2, модуль продольной упругости около 700 000 кгс/см2, тогда как предел прочности на растяжение фенолформальдегидной смолы до 200 кгс/см2, а модуль упругости около 40000 кгс/см2. В табл. 45 приведены сравнительные результаты испытаний кругов, изготовленных по одной рецептуре с различными схемами армирования этой стеклосеткой.

Армирование кругов одной сеткой диаметром 390 мм в середине и двумя боковыми диаметром 200 мм обеспечивает работу кругов на рабочей скорости 100 м/с, снижая расходы на сравнительно дорогой материал стеклосетки на 35%, а также расход мощности на боковое трение круга при резке, что позволяет улучшить качество реза и исключает поломки кругов. Некоторое увеличение трудозатрат при холодном формовании заготовок кругов по этой схеме прессования, однако, не снижает производительности изготовления кругов в целом, лимитирующей операцией которой является горячее прессование.

Значительные преимущества создаются при эксплуатации кругов на рабочей скорости 100 м/с по сравнению со скоростью 80 м/с.

Режущие свойства отрезных кругов Д400x4x32 на скорости 80 и 100 м/с (сталь 45, диаметр прутка 34 мм, скорость подачи 1000 мм/мин) приведены ниже:

Как видно из этих данных, стойкость кругов на скорости 100 м/с возрастает в 1,5 раза, производительность — на 20% по сравнению с теми же показателями при скорости 80 м/с.

Следует отметить целесообразность армирования абразивных кругов Д400 сеткой диаметром 390 мм. Это объясняется тем, что в начальный период контакта круга с металлом происходит адгезия сетки по отношению к металлу, в последующем по мере износа круга и теплового воздействия в контакте стеклоткань оплавляется и ее износ стабилизируется. Снижение прочности круга на периферии его при диаметре стеклосетки 390 мм несущественно из-за небольшой величины возникающих напряжений.

Второе направление заключается во введении в состав массы круга порошкообразного циркония. Положительное влияние порошкообразного циркония сказывается уже на стадии горячего прессования инструмента, так как этот металл имеет отличительное свойство поглощать без химического взаимодействия значительный объем газов. Это воздействие позволяет повышать плотность круга, а следовательно, и его прочность. В зоне контакта круга с разрезаемым металлом цирконий сгорает с сильным экзотермическим эффектом, что позволяет более интенсивно прогреть слои металла и разу-прочнить их перед режущими зернами круга. Такое воздействие порошкообразного циркония эквивалентно добавочной мощности на шпинделе станка, что позволяет вести резку на больших подачах (рис. 94).

Цирконий, вступая во взаимодействие с зерном, повышает его износостойкость в результате образования более тугоплавких и прочных соединений, чем нормальный электрокорунд. Тепловое воздействие циркония ослабляет связку, что отрицательно сказывается на стойкости круга. Поэтому, учитывая свойства разрезаемого металла, режимы резки и характеристики инструмента, выбираются оптимальные значения добавок циркония в состав массы круга. Например, положительное воздействие добавки циркония в количестве 1,0—3,0% в составе массы круга Д400x4x32 с характеристикой 14А50СТЗБ выявлено при резке стали 45Х на скорости 72 м/с и подаче 800 мм/мин — стойкость круга возрастает в 1,2—1,5 раза, существенно улучшается качество реза в результате снижения подкалки металла на воздухе. Эффективность применения экзотермических добавок в отрезных кругах возрастает с увеличением скорости резания, когда снижается длительность теплового воздействия на связку инструмента.

Таким образом, незначительные затраты на усовершенствование рецептуры инструмента создают существенную экономическую выгоду.

Партия отрезных кругов изготавливается из материала одной марки, одной зернистости, по одному технологическому процессу.

Техническая характеристика кругов, непараллельность торцов, вогнутость или выпуклость, а также статическая неуравновешенность должны периодически проверяться в соответствии с ГОСТ 52281—71. Периодические испытания, включающие определение эксплуатационных показателей, проводятся на 5% кругов от предъявленной партии, но не менее 5 шт. Эти испытания должны осуществляться не реже двух раз в год, их целесообразно производить на металлургических заводах. Твердость кругов должна проверяться в соответствии с требованиями ГОСТ 18118—72.

В соответствии с ГОСТ 52281—75 заводы — изготовители отрезных кругов гарантируют эксплуатационные показатели качества инструмента.

Упаковка кругов в тару осуществляется стопками, которые должны быть плотными, не допускающими в процессе транспортирования взаимного перемещения кругов. Транспортирование кругов должно производиться с соблюдением необходимых мер предосторожности, обеспечивающих защиту кругов от ударов и атмосферных осадков в ящиках массой не более 80 кг.

Хранение кругов допускается стопками высотой не более 600 мм, срок хранения кругов не должен превышать 12 мес из-за опасности старения.

Основными факторами, определяющими выбор отрезного круга, являются характеристики: геометрические размеры, абразивный материал, крупность абразивного зерна, вид связки, степень твердости, наполнитель.

При выборе диаметра круга следует стремиться к максимальному размеру, так как при этом возрастает его режущая поверхность, уменьшается нагрузка на отдельные зерна, стойкость растет не пропорционально массе.

Линейная скорость круга при большем диаметре достигает предельного значения при меньшем числе оборотов шпинделя, дольше сохраняется ее постоянство, что также увеличивает стойкость инструмента и снижает затраты на резку. При работе кругами больших диаметров повышается процент использования инструмента.

Толщина абразивного круга определяет толщину реза, т. е. потери металла в отходы, поэтому следует стремиться к минимальному ее значению. Чем тоньше круг, тем меньше расход мощности. Однако для повышения точности реза желательно увеличение толщины круга с целью обеспечения большей жесткости инструмента.

Виды резки металла

Технологический процесс резки на отдельные заготовки металла постоянно совершенствуется и улучшается. Его используют в различных областях производства, строительства и машиностроения.

Абразивная резка

Это один из наиболее экономичных и надежных способов разделения металла на заготовки. Данный производственный процесс может выполняться вручную либо с помощью специальных станков. Режущим элементом в обоих случаях служит вращающийся абразивный диск. Такая резка сортового и листового металла может осуществляться следующими способами:

● Машинный. Выполняется на универсальных станках и обеспечивает высокую точность обработки – с погрешностью не больше двух миллиметров.

● Ручной. Предусматривает использование болгарки с абразивными сменными дисками.

В обоих вышеупомянутых случаях основным рабочим органом служит абразивный диск, обычно из карбида кремния, снабженный вулканитовой связкой. Иногда может использоваться алмазный круг, снабженный бакелитовой связкой.

Газовая технология

С помощью газовой резки обрабатывают низколегированные марки стали либо мягкие сплавы, характеризующиеся низким содержанием углерода, а также других металлов. При ее использовании заготовки нагревают пламенем газа нужной температуры. Металл после нагревания воспламеняется, образуя окислы, которые после этого выдуваются кислородной струей. При использовании газовой технологии получают высококачественные детали нужной толщины с минимальными производственными и временными издержками.

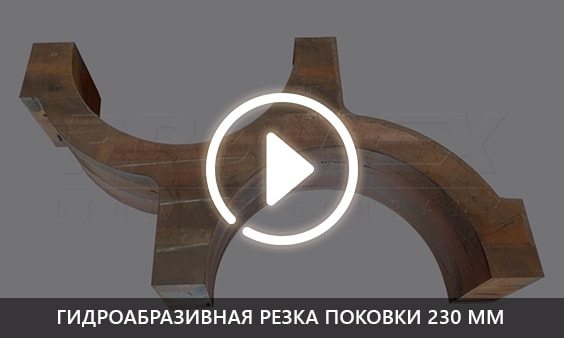

Гидроабразивная резка

ГАР – один из самых эффективных и быстрых способов обработки металлов. В основе данного технологического процесса лежит водная эрозия материалов, сутью которой является вымывание твердой структуры после нарушения целостности кристаллической решетки. Жидкость при применении данного метода подается под высоким давлением. Толщина подаваемой струи может составлять 0,5-1 мм. Чтобы ускорить процесс обработки, в жидкость добавляют абразивные мелкодисперсные материалы.

Данная технология имеет ряд преимуществ в сравнении с плазменно-лазерными и механическими способами раскроя. Точность раскроя при ее использовании составляет 0,1 мм, благодаря чему расход исходного сырья существенно уменьшается. Применяемое для этой технологии оборудование дает возможность программировать сложную траекторию перемещения направляющего сопла, что позволяет получать детали различных конфигураций, включая самые сложные. Эти делали изготавливаются из различных материалов, существенно различающихся между собой своими эксплуатационными характеристиками.

Ленточнопильная резка

Механические способы резки, в том числе, ленточнопильная, пользуются традиционной популярностью. Технологический процесс при использовании этого способа состоит в следующем. Остро заточенные резцы, обладающие более высокой, чем обрабатываемый материал, твердостью, постепенно срезают с него небольшие частицы металла.

Недостатки данного метода – это недостаточно высокая скорость раскроя и высокая стоимость обработки. Дополнительное время требуется на то, чтобы зафиксировать в тисках установки металлопрокат, который затем будет подвергаться обработке. При использовании ленточнопильного станка выполнять фигурную резку невозможно, что также можно отнести к недостаткам данного метода.

Лазерная резка

Использование лазера для обработки металла – это современный метод резки изделий листового проката. Эта технология предусматривает применение луча регулируемой мощности, направляемого на подвергающуюся обработке поверхность и оказывающего воздействие на материал. Применение этого метода обеспечивает чрезвычайно высокую степень точности.

Большая точность сделала лазерную технологию высоко востребованным методом обработки самых разных материалов – и металлических (латуни, стали, меди, алюминиевых сплавов), и неметаллических (дерева, оргстекла, ткани, пластика). Получаемые при использовании данного метода металлические заготовки используются в сельскохозяйственной, приборостроительной, металлургической, машиностроительной, нефтегазовой и прочих отраслях.

Плазменная резка

Этот метод обработки металлов является более точным, быстрым и универсальным в сравнении с традиционными. При его использовании на материал воздействует струя высокотемпературной плазмы. Мощность этой струи дает возможность резать металлы, толщина которых достигает сорока миллиметров.

С помощью плазменной технологии раскроя получают высококачественные изделия, используемые в сельскохозяйственной, металлургической, приборо- и машиностроительной отраслях, а также в промышленном производстве. С ее помощью создают красивые декоративные элементы из различных сплавов, включая тугоплавкие. Используя данный метод, обрабатывают самые разные металлы, такие как нержавеющая легированная и углеродистая сталь, медь, латунь, алюминий и многие другие.

Технологический процесс резки на отдельные заготовки металла постоянно совершенствуется и улучшается. Его используют в различных областях производства, строительства и машиностроения. В сравнении с технологиями пятнадцатилетней давности, он стал в несколько раз более точным. Существенно возросла производительность работы используемого оборудования. Были внедрены новые методы обработки материалов, позволяющие производить высококачественную продукцию.

В зависимости от особенностей воздействия на обрабатываемый материал, резку металлов подразделяют на термическую и механическую. По способу управления выделяют автоматизированную и ручную резку. Газокислородный и абразивный способы резки различных металлов являются наиболее экономичными. К числу самых дорогих относятся гидроабразивная и лазерная технологии. Плазменная и ленточнопильная резки обеспечивают получение оптимального соотношения показателей «цена/качество». Выбирая подходящую технологию, следует руководствоваться не только такими критериями, как качество и цена, но и следующими параметрами:

Гидроабразивная резка: плюсы и минусы технологии

Гидроабразивная резка – пожалуй, самая перспективная технология раскроя материалов. В этой статье вы познакомитесь с историей станков, функционалом современных моделей, а также узнаете, почему российские компании выбирают гидрорез, а не лазерные установки.

История появления гидроабразивной технологии

Прототипы современных водоструйных машин появились в начале 19 века. Шахтеры из Советского Союза и Новой Зеландии использовали воду под давлением для вымывания рыхлой угольной породы. Чуть позднее такую же концепцию стали применять золотодобытчики в США во время золотой лихорадки. Водяным потоком они вычленяли драгоценный металл и направляли его вниз по специальным каналам. И хотя сегодня гидравлическая добыча полезных ископаемых не является основной функцией гидроабразивных установок, она знаменует собой начало серии изобретений, которые привели к тому, что теперь вода является эффективным режущим средством.

В 30-ых годах прошлого столетия гидроабразивная резка стала применяться для раскроя бумаги. Процесс осуществлялся чистой водой. А в 1935 году американец Элмо Смит разработал инновационную идею добавлять в водяную струю абразив, что в свою очередь повысило качество реза и позволило работать с твердыми материалами.

Первый гидроабразивный станок американской компании KMT

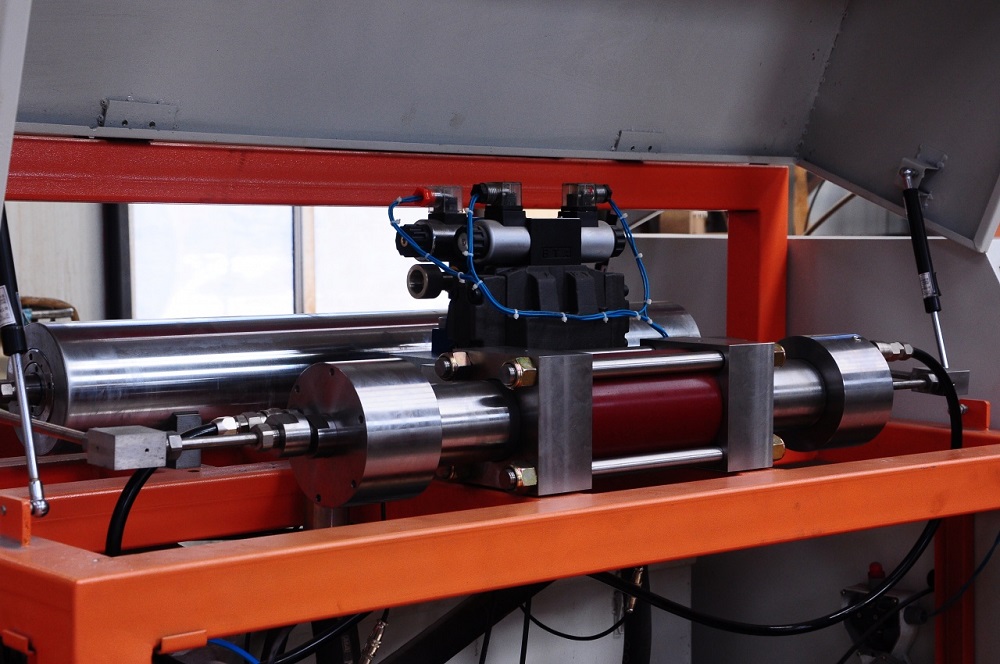

Конструкция гидроабразивного станка и принцип его работы

Современные станки для гидроабразивной резки состоят из 5 основных узлов: насосной станции, координатного стола, режущей головки, системы подачи абразива и стойки оператора. Конструкция станков у разных производителей может незначительно отличаться и обрастать дополнительным оборудованием, однако в целом «скелет» установки выглядит именно так.

Насос – это «сердце» системы. Он отвечает за нагнетание давления воды. По степени мощности насосные станции гидроабразивных станков подразделяются на две подгруппы: на 4000 bar и 6000 bar. В последние годы производители стали выпускать насосы и большей мощности, однако они целесообразны на сверхсложных работах и не востребованы в условиях большинства металло- или камнеобрабатывающих предприятий.

Насосные станции также подразделяются на две группы и по конструктиву. Они бывают мультипликаторного типа и прямого действия. Первый вид создает возвратно-поступательные движения плунжеров подачи воды путём давления масла на центральный (гидравлический) поршень. Двадцатикратная разница площадей гидравлического поршня и торца плунжера обеспечивает повышение давления в 20 раз. То есть, при подаче масла под давлением 200 атмосфер мы получаем давление воды в 4000 атмосфер (бар).

Насосные станции прямого действия представляют собой три поршня для нагнетания воды, движение которых осуществляется через коленчатый вал.

Далее по трубкам высокого давления вода направляется в режущую головку. Одним из ее элементов является смесительная камера. В ней происходит перемешивание жидкости с абразивным материалом. Полученная смесь поступает в фокусирующую трубку и со скоростью ≈1000 метров в секунду врезается в заготовку, которая лежит на координатном столе. Миллионы частиц абразива выступают в качестве переносчиков энергии и, ударяясь об изделие, отрывают от него микроскопические куски.

С добавлением абразива режущая способность воды возрастает в сотни раз, и она способна раскраивать почти любой материал. Наиболее оптимальным абразивом является гранатовый песок фракции 80 mesh. Предпочтение отдается аллювиальному (океаническому) месторождению. Такой песок обладает высокой твёрдостью, средним размером песчинок (0,25÷0,45 мм) и не забивает фокусирующую трубку.

Преимущества гидроабразивной резки перед лазерным станком

Гидроабразивная резка имеет ряд неоспоримых преимуществ перед лазерными или ленточнопильными станками.

В первую очередь – это возможность резать любые материалы. Лазер или пила существенно ограничивают направления деятельности предприятия, а гидроабразивный станок легко раскраивает металл (включая титан), камень, резину, стекло, кожу, бумагу. При этом практически нет ограничений и по толщине изделия. Гидроабразивная установка способна раскраивать каменную или металлическую заготовку в десятки сантиметров. Вопрос лишь во времени, которое потребуется струе воды, чтобы «пробить» сверхбольшие толщины.

Второй важнейший аспект гидроабразивной технологии – это отсутствие высоких температур. При обработке металла на лазерном или ленточнопильном станке кромка реза подвергается нагреву, в результате чего образуется наплавка. Для ее удаления необходимо произвести дополнительные операции, например, шлифовку. Это увеличивает и стоимость, и время изготовления детали. Водяная струя выступает в качестве режущего и одновременно охлаждающего инструмента. Поэтому из под гидроабразивного станка выходит практически готовое изделие.

Третьим по списку, но не по степени важности идет экономический аспект. Поскольку струя воды, выходящая из фокусирующей трубки, может иметь толщину человеческого волоса, у предприятия сокращаются затраты на лом. В процессе гидроабразивной резки минимизируется количество металлической стружки, а сами заготовки можно вырезать максимально близко друг к другу. Это позволяет экономить на материале.

Помимо многофункциональности и экономической целесообразности гидроабразив является экологически чистой технологией. Станки данного типа не выделяют в атмосферу вредных газов, поэтому они абсолютно безопасны для человека, животных, растений и окружающей среды.

Основные минусы гидроабразивной резки

К ключевым недостаткам технологии гидроабразивной резки относятся три основных пункта.

- Конусность. При прохождении через толщу материала водяная струя ослабевает, в результате чего на выходе ширина отверстия становится меньше, чем на входе. Этот недостаток традиционно решается снижением скорости реза.

- Ресурс трубок. В зависимости от давления и количества абразива срок службы сопла не превышает сотни часов непрерывной резки. К счастью, сопла выпускаются массово, и стоимость их не превышает нескольких тысяч рублей за единицу.

- Скорость реза тонколистной стали. Гидроабразивная резка уступает по этому параметру лазерным установкам.

Крупнейшие производители гидроабразивных станков в мире

Лидерами на рынке производства гидроабразивных установок являются США и ряд европейских государств. К числу лидирующих предприятий можно отнести Flow, KMT, OMAX, BFT, PTV, Waterjet Sweden, Resato, Hypertherm, WSI и ряд других компаний. В последние годы в данную нишу активно прорывается и Китай. Наиболее известными разработчиками waterjet-технологий в данной стране являются Teen King и Yongda.

Стоимость гидроабразивных станков

Цена нового станка зависит от его комплектации: размера координатного стола, типа режущей головки и их количества, мощности насосной станции. Важную роль в ценообразовании играет и бренд оборудования. Наиболее дорогостоящими моделями станков являются «американцы». Их стоимость составляет от 12-15 млн рублей и более. Самые бюджетные установки выпускаются в Китае. Станок достойного качества из Поднебесной можно приобрести за 6-7 млн рублей.

Затраты на обслуживание гидроабразивного станка

Как и любое промышленное оборудование, гидроабразивный станок нуждается в техническом обслуживании. Основными «расходниками» в гидрорезке являются гранатовый песок, смесительные трубки, водяные сопла и ремонтные комплекты.

По состоянию на осень 2021 года цена 1 тонны качественного абразива из ЮАР или Китая составляет 42000-45000 рублей, из Австралии – 60000-70000 рублей. Срок эксплуатации смесительных трубок и водяных сопел исчисляется в моточасах. Принято считать, что рабочий ресурс 1 трубки (она служит порядка 80-100 часов) = 2 соплам.

Рентабельность работы и конкуренция на рынке гидроабразивной резки

Рентабельность гидроабразивной резки варьируется от региона к региону. На нее влияют цена электроэнергии, водоснабжения, ставка заработной платы оператора. В среднем маржа составляет 40%-60% от стоимости минуты реза, которая, как правило, варьируется на уровне 100-150 рублей и включает все производственные затраты.

Стоит отметить, что количество гидроабразивных установок в России в сотни раз меньше числа лазерных станков. Как следствие, конкуренция в данной нише существенно ниже. В городе-миллионнике на гидроабразивных станках работает не более 5-10 предприятий, при этом возможности применения такого оборудования безграничны.

Абразивная резка металла

Одним из самых надежных и экономичных методов разделения металлопроката и стальных труб на заготовки заданной длины является абразивная резка . Этот производственный процесс может осуществляться как вручную, так и на специальных станках, но в обоих случаях режущим элементом выступает вращающийся абразивный диск. Абразивная резка металла позволяет получить качественные металлические детали различной длины, с достаточно высокой точностью и высоким качеством реза.

Оборудование для резки

Существует два основных способа абразивной резки листового и сортового металла:

- Машинный, который осуществляется на универсальных станках с высокой точностью резки (погрешность – не более 2 мм).

- Ручной, с использованием болгарки со сменными абразивными дисками.

Главным рабочим органом и в одном, и во втором способе выступает абразивный диск, чаще всего, из карбида кремния с вулканитовой связкой, реже – алмазный круг с банкелитовой связкой.

Сферы применения готовой продукции

Без абразивной резки металла болгаркой практически невозможно обойтись в таких сферах, как строительство и металлургия. Очень часто резка труб, стальных прутьев, арматуры, швеллеров требуется также в ЖКХ, сельском хозяйстве, при проведении различных видов ремонта.

Преимущества заготовок, полученных методов абразивной резки

Абразивная резка металла позволяет получать заготовки необходимой длины с минимальными производственными затратами. Также готовые изделия характеризуются такими преимуществами, как:

- Отсутствие деформации, которое обеспечивается благодаря тому, что температурное воздействие, оказываемое на металл, не превышает 400 0 C;

- Небольшой расход обрабатываемого материала;

- Получаемый посредством абразивной резки рез и его небольшая косина среза, позволяет сэкономить на дальнейшей обработке.

Резка металла абразивом в компании «МЕТАЛЛ-ЭНЕРГИЯ»: наши приемущества

Компания «МЕТАЛЛ-ЭНЕРГИЯ» производит абразивную резку широкого спектра металлопроката и стальных труб. Большой опыт и современное оборудование позволяет оперативно выполнять заказы любого объема и сложности.

- Режем различные виды металлопроката в большом размерном диапозоне - сортовой прокат, фасонный прокат, листовой прокат, трубы;

- Гарантируем согласованную точность реза при резке металлопродукции;

- Оборудование позволяет проводить резку и получать рез под углами - 30, 45, 60, 90 градусов;

- Пакетная резка существенно ускоряет процесс резки и получения заготовок без потери качества;

- Принимаем любые по объему заказы, как оптовые, так и розничные - от одного реза;

- Предлагаем оптимальные произвести резку абразивной пилой по оптимальным ценам;

- Производим порезку металлопроката, как из собственного сырья, так и предоставляемого заказчиком (давальческое сырье);

- Производственные мощности по резке расположены непосредственно на складе металлопроката;

- Доставляем сырье для резки и готовую продукцию на объект заказчика посредством собственного автопарка, что позволяет существенно сэкономить на логистике.

Все работы по абразивной резке различных конструкций выполняются нами с высокой точностью, соблюдением всех пожеланий клиента и в предельно короткие сроки. С ценами на резку металла абразивом можно ознакомиться в прайс-листе или узнать у менеджера, связавшись с нами любым удобным способом.

Допуски и припуски на резку металлопроката Точность резки

Хотите заказать металлопрокат, трубы или обработку металла?

Отправьте заявку через форму, представленную ниже.

Мы рассчитаем Ваш заказ максимально быстро.

Вы получите необходимую металлопродукцию, высокого качества, точно в срок!

Для выставления счета нам понадобятся полные реквизиты компании/индивидуального предпринимателя, а если покупка планируется частным лицом, то Ф.И.О. и контактные данные плательщика.

Гидроабразивная резка металла

Ваш запрос успешно отправлен.

В ближайшее время наши менеджеры свяжутся с Вами.

Раскрой металла по гидроабразивной технологии осуществляется с помощью направленной водной струи с включениями в виде частиц абразивного песка. Струя поступает под большим давлением и с филигранной точностью разрезает лист по заданным контурам.

- Мы выполняем гидрорезку металла толщиной до 500 мм, используя инновационные станки Waterjet.

- Центральный офис и производственные мощности ООО «ПРОМЭКС» находятся в Санкт-Петербурге. Но наша компания имеет представительства в Москве и регионах страны: Новосибирске, Екатеринбурге, Нижнем Новгороде, Ростове-На-Дону, Казани, Самаре и других городах.

- Доставка заказов налажена по всей стране.

Гидроабразивная резка металла по цене от 15 рублей за метр

На цену гидроабразивной резки влияют масштабы и срочность выполнения заказа, свойства обрабатываемого материала и необходимое качество реза. Мы принимаем заказы на сумму от 3000 рублей. Предлагаем вам ознакомиться с ориентировочными ценами в представленной таблице или скачать прайс-лист на резку металлов водной струей.

Стоимость раскроя алюминия и меди

| Толщина, мм. | Алюминий | Медь | ||||

|---|---|---|---|---|---|---|

| RZ20, руб. | RZ40, руб. | RZ60, руб. | RZ20, руб. | RZ40, руб. | RZ60, руб. | |

| 2 | 42,72 | 27,61 | 19,10 | 77,27 | 57,50 | 42,97 |

| 3 | 47,83 | 29,66 | 21,13 | 95,76 | 67,15 | 48,14 |

| 5 | 54,32 | 34,82 | 23,62 | 125,89 руб. | 80,69 | 54,72 |

| 8 | 102,67 | 65,82 | 44,64 | 161,05 | 103,25 | 70,03 |

| 10 | 139,10 | 89,15 | 60,47 | 237,94 | 152,52 | 103,44 |

| 12 | 178,34 | 114,35 | 77,56 | 322,22 | 206,60 | 140,12 |

| 16 | 264,68 | 169,64 | 115,07 | 413,42 | 264,85 | 179,70 |

| 18 | 311,20 | 199,60 | 135,34 | 612,86 | 393,12 | 266,63 |

| 20 | 360,22 | 230,80 | 156,58 | 721,08 | 462,12 | 313,63 |

| 25 | 491,04 | 314,87 | 213,55 | 833,75 | 535,03 | 362,83 |

| 30 | 634,24 | 406,70 | 275,81 | 1 136,93 | 728,96 | 494,69 |

| 40 | 955,13 | 611,93 | 415,14 | 1 471,32 | 941,65 | 639,30 |

| 50 | 1 316,45 | 844,31 | 572,53 | 2 211,05 | 1 419,14 | 962,02 |

| 60 | 1 725,00 | 1 105,52 | 749,44 | 3 054,96 | 1 961,76 | 1 329,56 |

| 70 | 2 175,00 | 1 389,59 | 943,87 | 4 002,00 | 2 565,38 | 1 732,46 |

| 80 | 2 668,00 | 1 702,98 | 1 156,64 | 5 002,50 | 3 227,42 | 2 186,88 |

| 90 | 3 201,60 | 2 052,31 | 1 389,59 | 6 156,92 | 3 962,38 | 2 685,91 |

| 100 | 3 775,48 | 2 425,45 | 1 640,16 | 7 411,12 | 4 764,29 | 3 227,42 |

Гидрорезка на нашем предприятии выполняется по чертежам изделий, которые вы желаете изготовить. После поступления заявки с вами свяжется менеджер, чтобы уточнить детали заказа, согласовать стоимость и сроки выполнения работ. Затем заказ без промедлений отправится на реализацию.

Прайс на гидрорезку нержавеющей и черной стали

| Толщина, мм. | Нержавейка | Черная сталь | ||||

|---|---|---|---|---|---|---|

| RZ20, руб. | RZ40, руб. | RZ60, руб. | RZ20, руб. | RZ40, руб. | RZ60, руб. | |

| 2 | 91,64 | 70,31 | 53,77 | 91,26 | 69,96 | 53,47 |

| 3 | 118,86 | 85,30 | 62,11 | 118,22 | 84,79 | 61,72 |

| 5 | 169,08 | 108,40 | 73,52 | 167,80 | 107,58 | 72,96 |

| 8 | 319,64 | 204,91 | 138,96 | 317,11 | 203,35 | 137,90 |

| 10 | 433,12 | 277,54 | 188,24 | 429,86 | 275,44 | 186,84 |

| 12 | 555,06 | 356,05 | 241,38 | 551,24 | 353,22 | 239,64 |

| 16 | 823,45 | 527,96 | 358,28 | 816,73 | 523,82 | 355,42 |

| 18 | 969,01 | 621,43 | 421,2 | 962,02 | 616,64 | 418,18 |

| 20 | 1 121,00 | 718,49 | 487,45 | 1 111,67 | 713,36 | 483,91 |

| 25 | 1 527,48 | 980,88 | 664,79 | 1 515,91 | 973,73 | 659,30 |

| 30 | 1 971,43 | 1 266,46 | 858,80 | 1 961,76 | 1 254,54 | 851,48 |

| 40 | 2 964,44 | 1 905,72 | 1 290,97 | 2 942,65 | 1 887,73 | 1 282,69 |

| 50 | 4 083,67 | 2 632,90 | 1 786,61 | 4 083,67 | 2 615,69 | 1 770,79 |

| 60 | 5 336,00 | 3 450,00 | 2 326,74 | 5 336,00 | 3 420,52 | 2 313,30 |

| 70 | 6 783,05 | 4 350,00 | 2 942,65 | 6 670,00 | 4 303,22 | 2 921,17 |

| 80 | 8 337,50 | 5 336,00 | 3 605,40 | 8 167,34 | 5 265,79 | 3 573,22 |

| 90 | 10 005,00 | 6 352,38 | 4 303,22 | 9 760,98 | 6 352,38 | 4 303,22 |

| 100 | 11 770,58 | 7 550,94 | 5 130,77 | 11 770,58 | 7 411,12 | 5 065,82 |

Как сделать заказ

Выполненные работы

Резка металла гидроабразивной струей

Гидроабразивная резка (ГАР) использует в роли режущего инструмента воду с добавленным в нее абразивом – частицами песка. Водно-абразивная смесь подается со скоростью до 1200 м/с, под давлением более 4000 атм.

Преимущества резки водой:

- Универсальность. Эта технология используется для резки металлов и их многочисленных сплавов, стекла и оргстекла, гранита и других видов камня, пластиков, керамики, кожи и других материалов.

- Возможность резки хрупких материалов (от 2 мм) и толстых листов (до 500 мм).

- Механическая обработка без значительного теплового воздействия. Даже в области реза температура не превышает 90 0 С. Обрабатываемый материал не испытывает критических температурных воздействий, не плавится в месте разреза и не теряет своих исходных свойств.

Видео работы

Станочный парк ООО «ПРОМЭКС»

Для оказания услуг гидрорезки металла мы используем станки с 2 режущими головами. Их высокая производительность обеспечивает быструю реализацию заказов – сроки выполнения работ сокращаются в 2 раза.

Дополнительным преимуществом является усовершенствованная система позиционирования. Она дает возможность кроме стандартных листов металла обрабатывать заготовки сложной формы: непрямоугольной конфигурации, с имеющимися отверстиями или вырезами. Также мы обрабатываем гидроабразивом готовые детали, когда в них нужно вырезать дополнительные элементы.

| Количество гидроабразивных станков | Максимальные размеры листа | Максимальная толщина | Точность позиционирования | |

|---|---|---|---|---|

| Параметры гидроабразивного оборудования | 5 шт. | 6000 х 3000 мм | 500 мм | 0,2 мм |

Преимущества технологии

Гидроабразивная резка металла во многом превосходит более привычные технологии. Плюсами ГАР сравнительно с лазерной, автогенной и плазменной резкой являются:

Читайте также: