Абразивы для полировки металла

Обновлено: 19.09.2024

Полировальной пастой для металла, выпускаемой в виде доводочных и финишных смесей, проводят обработку деталей в виде шлифовки и полировки до гладкой поверности.

Стальные детали узлов машин различных двигателей и механизмов подвергают нескольким этапам обработки. После шлифования самым последним действием будет обработка полировальной пастой для металла. Суть процесса полировки состоит в том, чтобы убрать с ответственных поверхностей все мельчайшие неровности и царапины, ведь при точной подгонке элементов механики все эти незначительные на взгляд обывателя подробности могут стать причиной неисправности агрегата, быстрого износа его составляющих.

Но полировка применима не только внутри техники: обработанные видимые металлические части выглядят очень красиво. Поэтому корпуса изделий, кузова автомобилей тоже полируют. Наносят полироль для металла и обрабатывают им, применяя определенную технологию.

Виды полировальных паст для металла

Паста для полировки – это многокомпонентный материал, в состав которого входит вещество для связки и абразивный порошок, натуральный или искусственный. Ее виды можно разделить на такие категории:

- По целевому назначению – для предварительной полировки (грубой) и финишной. Это свойство пасты определяется величиной фракции абразива, из которого она состоит.

- По области применения – полироль для стали, других металлов, универсальный материал, чтобы обрабатывать разные типы твердых поверхностей.

- Легко удаляемые при помощи воды, стойкие к смыванию – первые имеют водорастворимую структуру, вторые выполнены на основе жиров.

- По консистенции бывают твердыми и жидкими.

- По виду абразивного порошка, входящего в структуру пасты, например, алмазные пасты для полировки металла.

Для удобства ориентировки! Производитель обычно указывает номер мастики, по которому можно понять степень ее грубости, либо выполняет ее в разном цветовом исполнении (цветовая кодировка).

Абразивные пасты

Правильней будет сказать, что все полировальные мастики являются абразивными, но в народном использовании под этим термином подразумеваются шлифовальные пасты для металла или грубые смеси. Основные их свойства:

- способность удалять с поверхности металла глубокие риски и шероховатости;

- высокая степень агрессивности – быстро съедают слой материала;

- после шлифования абразивным материалом обработанная поверхность получается гладкой на ощупь, с характерным матовым оттенком.

Среди алмазных полировочных к грубым относятся те, которые имеют величину зерна в пределах 40 мкм. Эльборовые крупнозернистые пасты для обработки металла до чернового состояния могут содержать зерно с фракцией от 125х100 до 40х28 мкм.

Верным будет отнести к шлифовальным мастикам и средние по грубости материалы. Они позволяют делать предварительную доводку металла до состояния гладкости и блеска при удалении шероховатостей.

Для грубой обработки металла могут применяться твердые полировальные пасты и жидкие.

Финишные полировальные пасты

Полировальные пасты финишного назначения рекомендовано применять только после обработки более грубыми абразивными. Финишная масса не обязательно должна содержать абразивную пыль, лучше, когда ее наполнителем являются композиты из эпоксида или воск с тефлоном. Кроме своего прямого назначения, финишные могут выполнять еще и защитную функцию, заполняя все микропоры поверхности металлического изделия.

Как правило, паста полировочная финишной доводки бывает двух номеров.

- позволяет избавляться от микрорисок, оставленных шлифовальным материалом при предварительной обработке;

- придает поверхности характерный металлический блеск.

Более тонкая финишка:

- позволяет добиваться глянцевого блеска деталей;

- является самой экономичной из всех полировочных.

Структура и свойства паст для металла

Для проведения операций полировки и шлифовки металлических поверхностей разработаны три основных вида мастик:

- на основе алмазного порошка;

- эльборовые полировочные мастики;

- пасты ГОИ.

Алмазные используют для доводочных и полировочных целей. В их составе могут быть использованы натуральные и штучные алмазные зерна размером от 1 до 40 мкм. В некоторых случаях смеси с синтетическим порошком внутри более эффективны в работе, чем с натуральным наполнителем. Это обусловлено тем, что первые более однородны по структуре.

- АМ – указывает на применение в составе алмазных микропорошков.

- А – порошков.

- АС или АСМ – алмазная фракция представлена синтетическим материалом.

Число после букв указывает на размер зерна.

Какое соотношение лучше? Практическим путем выявлено, что алмазная паста с процентным соотношением наполнителя и связующего вещества (оливковое либо касторовое масло) 40 к 60% является наиболее эффективной рабочей массой.

Кубанитовые, или эльборовые, мастики для полировки изготовлены на основе нитрида бора, выступающего в качестве абразивного наполнителя. Такой мастикой можно проводить доводку металлических заготовок, заточку инструмента металлорежущего назначения, полировку поверхностей из стекла.

Кроме абразива, в составе пасты эльборовой присутствует связующий компонент с активными веществами. За счет этих активных веществ повышается эффективность работы абразива во время снятия отработанной стружки, шлака и легко воспламеняемых материалов с поверхности заготовки. Отличительной чертой является высокая точность процесса доводки.

Инструкция по применению полировальных паст

Допускается работать мастиками как вручную, так и используя шлифовальную машинку универсального типа. Дополнительной оснасткой являются специальные войлочные круги или салфетки. Процесс полировки машинкой (УШМ) заключается в следующем:

- Круг полировочный устанавливают на УШМ. Он должен быть чистым, без пыли и мусора.

- Рабочую поверхность металла очищают от загрязнений.

- Включают электроинструмент на самое низкое вращение вала и прислоняют брусок пасты к поверхности войлока на пару секунд.

- В случае жидкой консистенции ее наносят на войлок резиновым шпателем так, чтобы не было излишков и разбрызгивания полироля во время работы.

- Вращающийся войлочный диск прислоняют к поверхности и круговыми движениями проводят обработку.

- В процессе контролируют состояние металла визуально, добавляют по необходимости пасту при ее выработке.

- После того как процесс закончен, удаляют остатки полировочного материала средством, предусмотренным для этих целей инструкцией на упаковке мастики.

Популярные пасты для металла

Полировальная паста для металлов Doctor Wax эффективна в работе с такими материалами, как алюминий, хром, сплавы магния, сталь, бронза, драгоценные металлы. Целевым назначением мастики служит борьба с окислами, легкими налетами ржавчины, царапинами. Ее компоненты не являются химически агрессивными веществами, в составе также нет абразивов крупной фракции.

Мастика Metal Polish хороша в качестве шлифовального материала для чистки изделий из нержавейки, стали, сплавов меди, никелированных поверхностей. Кроме придания металлу блеска, паста создает на поверхности слой защитной пленки, предотвращая процесс образования коррозии. Отличительным качеством продукта является его безопасность для человека при использовании в качестве очищающего материала для полировки столовой утвари, подтвержденная стандартами NSF.

Полировочное средство Dursol для проведения операций полировки в домашних условиях и на производстве. Помогает при очистке цветных металлов, хрома и нержавейки. После обработки средством металл приобретает глянцевый блеск.

Особенности и преимущества пасты ГОИ

Самым большим преимуществом продукта на основе оксида хрома является то, что эта полировальная паста универсальная. Кроме цветных металлов, ГОИ может применяться для полировки многих твердых поверхностей. Продукт выпускают в виде брусков зеленого цвета, которые бывают светлых и темных оттенков. Кроме абразивных крупиц оксида хрома, здесь присутствуют керосин, силикагель, стеарин и другие компоненты.

Удобно, что производители выпускают четыре номера паст ГОИ для грубой, средней и финишной полировки. Чем светлее по цвету брусок, тем более грубой будет структура мастики.

Категории полироля ГОИ:

- Под номером 1 – самая тонкая структура для финишной чистовой полировки металла. Можно получить эффект зеркальной поверхности.

- Под номером 2 – для предварительной финишной полировки, дает глянцевый блеск.

- Под номером 3 – средней грубости для шлифовки металла. После обработки поверхность получает равномерный блеск, штрихов не наблюдается.

- Под номером 4 – для грубой шлифовки с получением матовой поверхности.

Применение пасты ГОИ при полировке металла

- От бруска отрезают необходимый по размеру кусок.

- Материал наносят на ткань мягкой структуры (можно использовать нетканую основу) или круг из войлока.

- Полируют изделие до получения блеска.

- Окончив работу, очищают поверхность, применяя мыльный раствор или растворитель для краски.

Для облегчения труда! Чтобы паста ГОИ была более податливой и лучше наносилась на ткань, ее можно размягчить несколькими каплями масла машинного.

Если вы имеете опыт полировки металлических изделий, поделитесь им в комментариях. Такая информация для нас очень ценная!

Технологии и средства для полировки металла до блеска

Полировка металла: особенности подготовительного и основного процессов. Классы полировки металла по ГОСТ. Различные способы, средства и станки для полировки и шлифовки металла до зеркального блеска.

Полировка металла – это финишный этап изготовления изделий из металла и сплавов, который заключается в снятии максимально тонкого слоя материала с поверхности детали. Существует большое количество способов, с помощью которых можно отполировать до блеска изделие как дома, так и в условиях промышленного производства.

О них подробно рассказывается в данной статье.

Описание и свойства процесса полировки

ГОСТ 9.301-86 регламентирует требования к качеству обработки изделий из металла в результате полировочных работ. Нет особых указаний в отношении блеска поверхностей после шлифовки, однако после полировки должны исключаться различные дефекты, борозды, царапины, заусеницы, коррозии и прочее.

Одним словом, мероприятия по полировке призваны придать изделию привлекательный внешний вид и потребительские качества.

На производстве существует такое понятие, как «класс полировки». Происходит определение уровня шероховатости поверхности той или иной детали посредством специального оборудования (микроскопы и профилографы) вплоть до 1 микрометра (мкм, 1 мм = 1000 мкм). Если шлифовка металла осуществляется в домашних условиях, то глубина неровностей определяется на глаз.

Существуют 14 классов шероховатости, которые указываются в специальных чертежах в соответствии с ГОСТ 2789-59.

Классы полировки и требования к ним представлены в таблице ниже.

| Описание поверхности | Размер шероховатости (до мкм) | Класс полировки | Механический способ обработки |

|---|---|---|---|

| Следы обработки очень заметны | 320 | 1 | Строгание, заточка и фрезеровка |

| 160 | 2 | ||

| 80 | 3 | ||

| Следы обработки видны очень слабо | 40 | 4 | Обработка мягким абразивом, получистовая обработка |

| 20 | 5 | ||

| 10 | 6 | ||

| Следы обработки не видны вообще | 6,3 | 7 | Тонкое течение, шлифовка |

| 3,2 | 8 | ||

| 1,3 | 9 | ||

| Поверхность металлического изделия идеально гладкая и имеет характерный зеркальный блеск | 0,8 | 10 | Финишная полировка, мягкое полирование |

| 0,4 | 11 | ||

| 0,2 | 12 | ||

| 0,1 | 13 | ||

| 0,05 | 14 |

Подготовительные этапы

Промышленные предприятия, которые занимаются различными видами обработки металла, осуществляют проверку состояния поверхностей до начала шлифовки. До применения различных химических реагентов и полировальных станков деталь необходимо подготовить к дальнейшим этапам полировки, для этого воздействуют на изделие одним из механических способов:

- обработка детали сжатым воздухом совместно со специальными крупноабразивными элементами, которые удаляют с поверхности крупные наросты коррозии и ржавчины;

- зачистка поверхности изделия щетками с жесткой щетиной для удаления признаков окисления и шлама (пыль, образованная в результате чистки грубым абразивом);

- обезжиривание поверхностей от следов предыдущих средств полировки посредством обработки теплыми органическими растворителями;

- применение щелочных растворов для удаления остатков минеральных веществ с содержанием масла;

- электрохимическое обезжиривание (погружение изделия из металла в электролит).

Все эти способы чаще всего применяются в условиях промышленного производства. Дома для подготовки изделия из металла к полировке достаточно обработать поверхность наждачной бумагой различной жесткости.

Способы полировки металла

Для полировки металла до зеркального блеска в домашних условиях чаще всего применяют специальную пасту, например ГОИ или алмазную, популярную среди домашних мастеров, а также полировальный станок с абразивным кругом.

На предприятиях по обработке металла используются следующие виды полировки:

- механическая;

- химическая;

- электрохимическая;

- при помощи плазмы;

- лазерная;

- ультразвуковая.

Механический способ

Одним из самых эффективных способов самостоятельной полировки металла является обработка поверхности изделия полировочной машинкой.

Шлифовальный станок — незаменимый инструмент для качественной полировки металла до появления первоначального сияния. У машинки для полирования имеется так называемый абразивный круг, покрытие которого будет зависеть от характера работ и материала.

Сам процесс обработки металла с помощью шлифовальной машинки будет происходить следующим образом:

- Круги для полировки и участок металла, который необходимо обработать, смачиваются водой. Для обработки металла диск должен вращаться на скорости 1400 оборотов в минуту. Необходимо предусмотреть, что при такой скорости вращения брызги будут разлетаться на 1–1,5 метра, поэтому необходимо позаботиться о соответствующей защите лица и одежды.

- Обрабатываемая плоскость начнет нагреваться в результате трения, а вода будет испаряться. В результате такого взаимодействия будут удаляться неровности и шероховатости, образуя на основании абразивного круга засоры из металлических частиц и воды. Каждые несколько минут необходимо выключать станок и промывать диск под струей воды. Частички металла следует убирать не только с инструмента, но и с поверхности изделия.

- Для достижения зеркального блеска рекомендуется использовать войлочный материал. Такая насадка надевается на шлифовальный диск так, чтобы края выступали за границу круга на 1–1,5 см. Войлок и поверхность металлической детали необходимо смочить водой, после чего происходит финишная полировка металла.

Если в наличии нет специального станка, можно использовать такое средство для полировки, как наждачная бумага. Сперва необходимо обработать поверхность наждачкой крупного абразива, а затем более мягкого. После перехода с одной зернистости на другую можно приступать к финишному этапу обработки.

На завершающем этапе используют полироль. Для металлических изделий, как и для каменных поверхностей, отлично подходит алмазная паста, которая может вернуть поверхностям идеальную гладкость и зеркальный блеск. Тканью, на которую наносится полировочная паста, тщательно обрабатывается поверхность металлического изделия.

Химическое полирование металла

Химическое полирование является наиболее эффективным решением в отношении изделий из металла и сплавов, имеющих декоративную функцию.

Суть химического способа чистки металла заключается в том, что всю работу по восстановлению поверхности изделия выполняют специальные растворы из химических реагентов и кислот.

Раствор необходимо нагреть до определенной температуры, которая зависит от составляющих металлического сплава, после чего изделие из металла погружается в раствор на несколько минут. Между металлом и химическим раствором происходит реакция, в результате которой разрушается дефектный слой изделия.

Для того чтобы погрузить деталь в раствор, используются специальные держатели. Нет необходимости применять ручной труд, а обработка металла происходит равномерно по всей поверхности.

Однако у данного способа есть недостаток: после процедуры поверхность изделия скорее матовая, нежели блестящая. Кроме того, данный метод требует соблюдения ряда правил безопасности.

Электрохимическая полировка металла

Электрохимическая полировка металла на первый взгляд проходит так же, как и химическая. Деталь нужно опустить на дно резервуара с раствором, но при этом необходимо обеспечить прохождение электрического тока через изделие.

Ток ускоряет процесс разрушения оксидного слоя даже в еле заметных углублениях на поверхности металла.

В результате изделие приобретает идеальную гладкость. Данный способ отлично подойдет тем, кто ищет ответ на вопрос, как отполировать металл до зеркального блеска.

Недостатком данного метода являются большие затраты электроэнергии и необходимость регулярной замены химического раствора.

Полировка при помощи плазмы

Полировка металла при помощи плазмы схожа с электрохимическим способом чистки: изделие также погружается в химический раствор с последующим проведением через него электрического разряда.

Однако электролитно-плазменный способ подразумевает использование не смеси химических реагентов и кислот, а безвредного раствора, получаемого из солей аммония.

Результатом электроплазменной полировки будут не только зеркальный блеск и идеальная гладкость, но и дополнительная защита от образования коррозии.

Лазерная полировка металла

Процесс полировки металла посредством лазерной установки исключает необходимость применения различных полиролей, растворителей и абразивных частиц.

Лазерное устройство воздействует на поверхность металлических изделий путем подачи импульсов света. Энергия, соприкасаясь с металлом, преобразуется в плазму, ее частицы распадаются, что приводит к появлению ударной волны.

Импульс света не имеет достаточной длины, чтобы повредить изделие, однако расщепляет поврежденные частицы металла.

Ввиду этой особенности лазерного луча, если изделие требует глубокой чистки, на один и тот же участок поверхности металла придется воздействовать несколько раз.

Лазерная установка, выполненная из стали, имеет такую особенность, как самоограничение. Устройство само снижает интенсивность воздействия и мощность луча, как только лазер доберется до слоя металла который не нуждается в полировке.

Ультразвуковая полировка металла

Полировка металла ультразвуком является одним из видов обработки различных поверхностей путем дробления, то есть разрушение дефектного слоя поверхности осуществляется после оказания нагрузки на материал.

Колебания ультразвуковой волны образуют сколы и трещины, в результате чего верхний слой металла отходит сам собой, как яичная скорлупа.

Данный способ выручает в том случае, если материал не является проводником электрического тока и не может выступить в качестве анода при электрохимической чистке. Он также отлично подходит для шлифовки тонких и хрупких изделий, включая драгоценные камни и металлы.

Технология ультразвуковой обработки металла выглядит следующим образом:

- В специальный рабочий сектор устройства помещается состав из абразивных элементов.

- Аппарат располагается в непосредственной близости от обрабатываемой поверхности.

- Вибрирующее устройство заставляет абразивные элементы колебаться, затрагивая при этом верхний слой изделия.

- Дефектный слой под воздействием колебаний трескается и разрушается.

В качестве абразивных элементов могут выступать кремниевые или боровые частицы на карбидной основе, а вибрирующим фактором – подача пресной воды.

Если у вас есть опыт полировки металла с помощью промышленных и подручных способов, поделитесь им в комментариях.

Виды работ по шлифовке металлических изделий

Шлифование металла является одним из важнейших этапов конечной обработки поверхности металлических изделий. Благодаря шлифовке удаётся значительно снизить шероховатость поверхности и довести необходимые отверстия до заданного размера.

Одним из видов конечной обработки поверхности металла является шлифовка. Оно предполагает снятие поверхностного слоя с помощью различного инструмента с применением абразивных материалов. Шлифование металла позволяет решить следующие задачи:

- удалить все оставшиеся неровности после предварительной доводки;

- добиться высокой точности требуемых размеров детали (геометрических размеров, внутренних и внешних диаметров, соблюдения точного соответствия заданной форме поверхности высших порядков: парабола, эллипсоид и так далее);

- придания детали эстетической привлекательности.

Методы шлифования металла

В настоящее время разработано большое количество методов финишной доводки металла, которые реализуются с помощью специальных станков и оборудования. Шлифовка металла классифицируется по следующим признакам:

- выбранному методу;

- используемому оборудованию (специальных или унифицированных станков);

- применяемых абразивных материалов;

- глубине обработки;

- требуемой точности;

- механической или ручной шлифовки.

К основным методам относятся:

- шлифование поверхностей, имеющих плоскую форму (этим методом обрабатывают внешние поверхности, имеющие заданную кривизну);

- круглое шлифование;

- бесцентровая обработка;

- зубошлифование;

- шлифовка внутренних поверхностей.

- ленточно-шлифовальные, кругло и плоскошлифовальные, внутришлифовальные, бесцентрово-шлифовальные станки;

- аппараты общего назначения (токарные, фрезерные, сверлильные);

- специальное оборудование.

Каждый из типов станков применяется для выполнения целого перечня подобных операций. Например, особенности процесса шлифовки металла круглошлифовальным станком заключаются в выполнении операции у деталей цилиндрической формы. Внутришлифовальный аппарат применяется для доводки внутренних поверхностей металла. Все станки делятся на две большие категории: с применением средств электронного управления (выполняющие операцию с ЧПУ) и без такого оборудования. Первый тип позволяет решать широкий круг задач. Они оснащаются целым набором инструментов и приспособлений. Последовательность и способы обработки металлов задаются специальным программным обеспечением.

Станки, предназначенные для выполнения других операций (токарный, фрезерный), используются совместно с инструментом, способным оснащаться абразивным материалом (лентой или кругами). Качество шлифовки металла зависит от скорости вращения и величины абразивной крошки, расположенной на применяемом круге.

Специальное шлифовальное оборудование предполагает выполнение узкоспециальных операций. Оно способно решать конкретные задачи на этапе предварительной или окончательной подготовки деталей.

Круглое наружное шлифование

Данный метод предполагает применение специальных круглошлифовальных станков. Работа таких станков основана на принципе последовательного прижима детали к поверхности абразивного инструмента. В зависимости от степени прижима и величины абразивного элемента добиваются необходимой точности.

Круглошлифовальная обработка обладает рядом преимуществ, которые позволяют получить высокое качество, снизить шероховатость поверхности:

- детали могут иметь достаточно большие габариты;

- станки обладают возможностями по точной настройке технических параметров, от которых зависит качество шлифовки;

- широкий ассортимент выпускаемых станков (от настольных до крупногабаритных) позволяет выбрать необходимый экземпляр и решать задачу на основании соотношения эффективности и стоимости.

Круговое шлифование металла применяется практически во всех отраслях станкостроения, автомобильного и авиастроения, металлообработки.

Внутреннее шлифование

Для решения таких задач применяются внутришлифовальные станки. Главная их особенность заключается в способе взаимодействия заготовки и шлифовального инструмента. В зависимости от конструкции применяются следующие виды взаимодействия:

- вращение заготовки и прямая подача шлифовального инструмента;

- подача детали к вращающемуся шлифовальному устройству;

- комбинированная подача (она бывает параллельного и поперечного типа).

Внутренне шлифование применяется при изготовлении следующих изделий:

- различных подшипников (шариковых и роликовых);

- изделий трансмиссии автомобиля (амортизаторов);

- гидравлических и пневматических устройств.

Внутреннее бесцентровое шлифование позволяет решать следующие задачи:

- улучшить качество внутренней поверхности металла;

- устранить осевое смещение готового отверстия;

- придать ему правильную округлую форму заданного диаметра.

Зубошлифование

В соответствии с названием это процесс шлифовки зубьев различных зубчатых колес, зубчатых и червячных передач с заданным шагом, размером и формой зубьев. Шлифовка проводится тремя способами:

- методом обката при непрерывном шлифовании;

- таким же методом с периодическим делением;

- профильным шлифованием.

Первый метод заключается в одновременной шлифовке обеих поверхностей каждого зуба. Благодаря этому удается получить высокую производительность процесса. При такой обработке достаточно сложно учитывать погрешности обработки, которые зависят от величины шага зубьев. Применение второго метода позволяет устранить этот недостаток. В этом случае снижается скорость шлифовки всего зубчатого колеса.

Профильное зубошлифование позволяет проводить шлифовку металла за один проход. При правильном задании параметров положения инструмента удается получить поверхность с высокой степенью.

Для повышения качества получаемых деталей применяют операцию зубохонингования. В этом случае вместо стандартного абразивного материала используют специальную смесь белого электрокорунда, хромотитана и нитрида бора. Она обладает уникальными абразивными свойствами. С ее помощью удается получить наивысшую степень шлифования.

Бесцентровое шлифование

Данный вид шлифовки применяется для обработки внутренних и наружных поверхностей металла. Шлифовка внешней части выполняется двумя способами:

- Первый способ предполагает обработку заготовок, имеющих большую длину. Обязательным условием является сохранение постоянства диаметра вдоль всей протяженности детали.

- Вторым способом обрабатывают поверхности, на которых имеются технологические углубления, проточки, различные вырезы. С его помощью производится шлифовка фасонных и ступенчатых деталей.

В первом случае производится продольная подача инструмента при одновременном вращении детали вокруг своей оси. Для получения наилучшего эффекта ось ведущего вала во время вращения расположена под определенным углом по отношению к оси шлифовального. Данный угол определяется диаметром и длиной заготовок.

Второй способ предполагает изменение подачи шлифовального инструмента в зависимости от конфигурации изделия из металла. Он позволяет получить высокую точность и качество обработанной поверхности.

Метод бесцентрового шлифования применяется на многих предприятиях, которые производят продукцию в больших количествах. Он обладает высокой производительностью. Благодаря своим преимуществам позволяет получить хорошее качество шлифовки промышленной продукции из металла.

Такой метод применяется для обработки внутренних элементов деталей из металла. Подход к реализации данного метода аналогичен обработке внешних поверхностей. Подача шлифовального круга осуществляется во внутреннее отверстие детали.

Шлифование плоских поверхностей

Очень часто возникает необходимость обработки плоских поверхностей. Плоская шлифовка деталей из металла предполагает три разновидности операций: обдирную, черновую, чистовую обработку. Первый тип операции производится, когда необходимо удалить твердый поверхностный слой металла, а строгание или фрезерование металла провести затруднительно. Таким способом обрабатывают детали из чугуна, стыки сварных конструкций и отдельные типы стальных заготовок.

Черновая и чистовая плоская шлифовка металла применяется последовательно. Это позволяет добиться высокой точности и получить идеально ровную поверхность металла с минимальным показателем шероховатости. Плоскошлифовальные работы выполняются на специальных станках с применением абразивных кругов различной точности. В зависимости от поставленной задачи применяют однопроходный или многопроходный метод шлифовки металла. Второй выполняется с применением мелкого абразива, что снижает значение воздействующих сил на обрабатываемую поверхность, приводит к улучшению температурного режима, уменьшает возможную деформацию в процессе обработки.

Технологически плоская шлифовка металла реализуется следующим образом. Деталь закрепляется на неподвижном столе станка. Фиксация может быть механической или магнитной. Обработка металла производится шлифовальным кругом. Во время работы он совершает вращательные и поступательные движения.

Применяемое оборудование и инструменты

Шлифовальные работы по металлу производятся с применением специальных станков или вручную. Шлифовальные станки подразделяются на группы:

- круглошлифовальные;

- внутришлифовальные;

- обдирочно-шлифовальные;

- специальные шлицешлифовальные;

- плоскошлифовальные станки с круглым или плоским столом;

- притирочные и полировальные.

Такое многообразие станков позволяет получать при обычной шлифовке металла коэффициент шероховатости, равный 0,32 мкм, при точной обработке – до 0,08 мкм. С применением специальных абразивных составов этот показатель достигает 0,02 мкм.

Второй способ предполагает применение ручного инструмента. Это могут быть электрические шлифовальные машины, дрели или приспособления для ручной обработки (абразивные круги, ленты, полотна, различные напильники и надфили).

Используемые абразивные материалы

Основу любого инструмента для шлифовки металла составляет абразивный материал. Он представляет определенного размера зерна, скрепленные специальным клеящим составом. В зависимости от размера крошки применяется абразивный инструмент для обработки с заданной точностью. Абразивные инструменты изготавливаются в форме:

- круга (номенклатура диаметров достаточно широкая);

- вала (для внутренней обработки);

- ленты или круговой ленты;

- листов (в качестве подложки может применяться бумага или специальная ткань).

В качестве абразивной крошки используют естественный (природный) и искусственный камень. На промышленных предприятиях, в обрабатывающих цехах применяется абразивный инструмент с искусственным материалом. Он обладает повышенными физико-механическими характеристиками.

Понравилась статья? Обязательно поделитесь своим мнением в блоке комментариев!

Полировальные пасты для металлов.

Полировка металла один из самых трудоемких и сложных процессов ручной обработки металла.

Чтобы получить высочайшее качество поверхности необходимо производить множество операций по шлифовке металла, понижая шероховатость шаг за шагом. Следить, чтобы каждый следующий этап удалил следы от предыдущего, иначе при полировке вы увидите, что оставили риски от грубой шлифовки, и тогда придется проделать все заново.

Про предварительную шлифовку и подготовку поверхности полировки мы уже не раз говорили в наших предыдущих статьях и технологиях.

В каждой технологии полировки последним этапом используется тот или иной вид полировального круга.

Но полирует не сам круг, а паста, которая на него наносится.

И сегодня я хочу отдельно заострить внимание на полировальных пастах, которые используются для полировки металлов.

Твердые полировальные пасты G-Polish

Многие знакомы с пастой ГОИ. Она успешно используется для полировки металлов и других материалов. Она хорошо работает, но у нее есть особенность, которая не позволяет ее использовать на производствах. Основным элементом пасты ГОИ является оксид хрома, который не безопасен при активном применении. Ему присвоен высокий класс токсичности, и чтобы контролировать его концентрацию в воздухе необходимо использовать специальное оборудование, которого практически не присутствует на предприятиях металлообработки.

Поэтому на предприятиях, где руководство заботится о здоровье своих сотрудников, такая паста не используется.

Компания "Шлифовальные технологии" предлагает своим клиентам только проверенные и безопасные полировальные пасты, которые соответствуют всем санитарно-эпидемическим требованиям ну и конечно самым высочайшим требованиям к качеству.

Большинство наших клиентов занимаются производством изделий из нержавеющей стали и других металлов. Производя изделия в большом объеме, каждый задумывается о способах экономии расходных материалов.

Самыми экономичными и эффективными пастами для полировки металлов являются твердые полировальные пасты.

Полировальные пасты G-Polish

В нашем ассортименте представлено 4 полировальных пасты. Они отличаются размером абразивного зерна, которое в них используется и следовательно назначением.

Для удобства идентификации, каждая паста имеет свой цвет.

Серая паста - грубая предварительная паста. Предназначена для первичного полирования, способна удалять глубокие риски, обладает высоким съемом металла. Создает матовую поверхность.

Розовая паста - средняя предварительная паста. Обладает высокой агрессивностью, способна удалять небольшие следы механических обработок. Создает блестящую, но не глянцевую поверхность.

Белая паста - финишная тонкая полировальная паста. Служит для удаления тонких шлифовальных рисок. Позволяет получить поверхность с высоким уровнем блеска.

Зеленая паста - самая тонкая и финишная полировальная паста. Придает поверхности высокий уровень блеска и глянец. Экономична в использовании.

Твердые полировальные пасты G-Polish поставляются в нескольких объемах, чтобы каждый мог выбрать необходимое ему количество:

- Брикеты 2.3 кг.

- Брикеты 1 кг.

- Бруски 150 г.

Довольно часто встает вопрос: как пользоваться полировальной пастой, как наносить ее, на поверхность металла или на круг?

Самый экономичный и правильный способ это нанесение пасты непосредственно на вращающийся войлочный круг.

Включите УШМ на самых низких оборотах. Поднесите брусок полировальной пасты к кругу и слегка прижмите на 2-3 секунды. Паста останется на круге, теперь вы можете приступать к полировке.

Как наносить твердые полировальные пасты.

Не наносите слишком много пасты. Если пасты будет слишком много, вам придется долго избавляться от ее остатков. Лучше по необходимости добавить немного пасты на круг и продолжить полировать до получения нужного результата. Так вы сможете увеличить экономию продукта.

Жидкие полировальные пасты.

В ассортименте Gtool Group представлено два вида жидкой пасты.

Жидкие пасты поставляются в емкостях 0.5 л. Они абсолютно идентичны по составу и размеру абразивного зерна со своими твердыми аналогами, и качество поверхности будут давать такое же.

Такие пасты сделаны в жидком виде, чтобы использовать их с мягкими полировальными кругами, с фетром, с фланелевыми и хлопчато-бумажными кругами, или для ручной полировки салфеткой или войлоком.

Наносить жидкую пасту нужно иначе чем твердую: небольшое количество пасты нанесите равномерно на круг с помощью деревянной палочки или бумажной полоски. Затем слегка размажьте пасту с помощью круга по обрабатываемой поверхности. Это позволит не разлететься пасте в разные стороны и обеспечить равномерную обработку.

Помимо основных твердых и жидких паст в нашем ассортименте есть паста, которая служит для придания максимального глянца. Это жидкая полировальная паста 3M Marine 09019.

Эта паста предназначена для полировки всех видов металлов. Особенно хорошо она работает с цветными и даже драгоценными металлами.

Активно данная паста применяется для финишного полирования нержавеющей стали, когда к качеству поверхности предъявляются очень высокие требования.

3M Marine отлично подходит для ручной полировки с помощью специальных салфеток.

Когда вы пользуйтесь полировальными пастами для полировки металла, частицы пасты остаются на ее поверхности. Эти частицы нужно удалять, чтобы при дальнейшей полировке более тонкими пастами или просто при уходе за изделием, остатки предварительной пасты не нанесли дополнительные риски на поверхность.

Для удаления остатков пасты мы рекомендуем использовать салфетку из микрофибры и венскую известь.

Нанесите немного извести на всю поверхность изделия и тщательно протрите ее салфеткой, удалите все остатки полировальной пасты.

Более подробно в видео:

После того как вы тщательно отполировали изделие, следует ухаживать за ним, чтобы оно сохраняло свой блеск. Так же в процессе эксплуатации на нем будут появляться различные загрязнения, такие как отпечатки рук и так далее.

Этот спрей очень удобно и экономично наносится в виде пены на обрабатываемое изделие и удаляет небольшие загрязнения, а так же ухаживает за поверхностью, придавая ей дополнительный блеск.

При полировке металлических поверхностей, для максимального результата следует соблюдать несколько простых рекомендаций:

- Для разных полировальных паст используйте отдельные круги.

- Между этапами полировки удаляйте остатки предварительной пасты с поверхности с помощью венской извести и специальной салфетки.

- Храните войлочные круги отдельно друг от друга и от других абразивных кругов. Любая пылинка или крошка, попав на ваш войлочный круг могут испортить всю проделанную работу.

- Не наносите много полировальной пасты на круг за один раз. Лучше нанести немного пасты и посмотреть на получаемый результат. При необходимости вы всегда сможете дополнительно нанести пасту.

Если у вас остались вопросы, то вы можете связаться с нашими специалистами удобным для вас способом, и мы подберем решение.

Загляни в глаза абразивной полировки. Вся правда об абразивной полировке.

В современном, полном неизвестностей и двусмысленных толкований мире, существует несколько мнений о полировке кузова. Самое неприятное то, что недобросовестные «детейлеры», преследуя личные цели, сознательно вводят в заблуждение своих потенциальных клиентов. В то время как добросовестные «детейлеры» понимая всю игру слов, зачастую сталкиваются с непониманием автовладельцев о в том: «Почему абразивная полировка у парней из соседнего гаража стоит в 10 раз дешевле чем у вас?».

Так пускай же целью данной статьи будет пролить свет на эту темную сторону вопроса и наконец-то сложить понимание в сознании автовладельцев, что такое абразивная (восстановительная)полировка, какая она бывает, а главное — каков её результат.

Как известно почти всем, полировку условно разделяют на «Абразивную» и «Защитную» и на этом пожалуй всё… Всё, что известно достоверно обычному автовладельцу. Поэтому мы начнем с самого сложного и самого интересного.

Абразивная полировка.

Абразивная полировка, исходя из названия – это полировка в процессе которой применяются материалы, имеющие абразивные свойства.

Абразивные материалы (фр. abrasif — шлифовальный, от лат. abradere — соскабливать) — это материалы, обладающие высокой твердостью и используемые для обработки поверхности в процессах шлифования, полирования и широко применяются в окончательной обработке различных металлических и неметаллических материалов.

В период эксплуатации автомобиля, его лакокрасочное покрытие неизбежно изменяет свой внешний вид под воздействием различных факторов, к ним можно отнести дорожную грязь (песок), антигололедные средства, ультрафиолетовое излучение, ветки деревьев, тяга к разрушению у некоторых автомойщиков, а так же жесткие щетки, пластмассовые скребки и т.п.

Восстановить утраченный блеск, убрать неглубокие царапины с поверхности ЛКП навсегда возможно только с помощью услуг малярной мастерской или абразивной полировки. Никакие защитные составы навсегда не восстановят внешний вид вашего автомобиля. Наглядно представление состояния ЛКП после нескольких лет эксплуатации можно изобразить так:

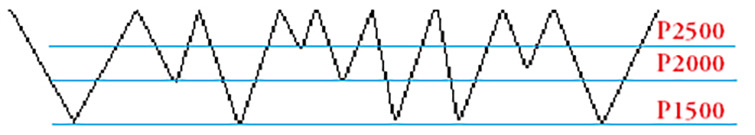

На рисунке (рис.1) мы видим риски (царапины) разной глубины. Технология окраски автомобиля предусматривает нанесение лакового покрытия поверх красочного. Именно с лаковым покрытием происходит работа в процессе абразивной полировки. Основная её задача — удалить микро-слой лакового покрытия, тот на котором и образованы риски. Как правило, абразивная полировка производится в 3 или 2 этапа. На первом этапе, полируемая поверхность обрабатывается специальной пастой, содержащей в своем составе крупноабразивный материал с показателем зернистости — P1000-P1500, это позволяет добиться однородности покрытия, обрабатываемой поверхности (Рис.2).

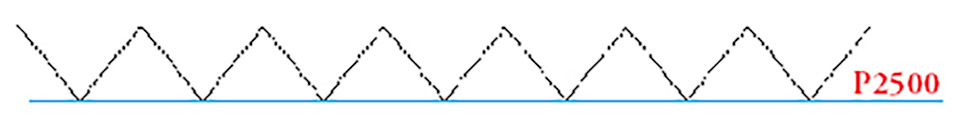

На втором этапе поверхность обрабатывается пастой с более мелким показателем зернистости абразивного материала – Р2000-Р2500. После второго этапа полировки, лаковая поверхность восстанавливает глянец, однако остаются мелкие риски, которые за счет отражения преломленного света образуют блики (так же их называют «голограммы») Рис.3, Рис.4.

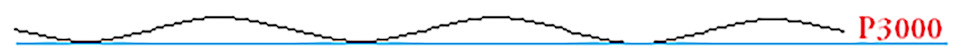

Добросовестные «детейлеры» удаляют такие риски с помощью специальной «антиглограммной» пасты с показателем зернистости абразивного материала Р3000, а недобросовестные «затирают» воскосожержащими полирующими составами, которые смываются после мойки, обличая недоработку «детейлера».

При сильной изношенности лакового покрытия (рис.5) необходима полировка в 3 этапа.

При менее изношенном покрытии, с мелкими рисками, «паутинками» либо просто потускневшим лаковым покрытием, достаточно работать, начиная со второго этапа, пропустив первый. Именно такую полировку еще называют «Восстановительной». Основная её задача восстановить глянец поверхности. Однако, в любом случае она является абразивной. Все этапы полировки производятся механическим способом с помощью полировальной машинки, не дрели, не «болгарки», а именно специальной полировальной машинки.

Важно понимать, что полироли для ручного или механического нанесения, не содержащие абразивных материалов, не могут избавить лаковое покрытие от повреждений. Они могут лишь заполнить собой риски, скрыв их на какое-то время, а(А )именно, в зависимости от состава, на 2-3 цикла мойки кузова. Эффект от абразивной полировки невозможно спутать с эффектом от нанесения воскосодержащей полироли. Рис 5, Рис.6

В завершении хотелось бы добавить…

Как правило, при правильной работе и достаточной квалификации «детейлера» абразивная полировка может производиться до 10 раз, после этого лаковое покрытие можно будет восстановить только в малярной мастерской. Но есть способы защитить результат и сохранить эффект после абразивной полировки. Для этого существуют специальные твердые защитные составы, но это уже совсем другая история…

Читайте также: