Ацетилен для резки металлов

Обновлено: 01.07.2024

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

сварка авто , сварка кузова , сварка порогов , сварка ремонт авто

10. Кислородно-ацетиленовая резка

Универсальность кислородно-ацетиленовой сварки состоит в том, что ее можно использовать не только для сварки, но и для резки материалов. Газовая горелка может резать даже достаточно плотные куски стали.

3.36. Вид завершенного нахлесточного соединения посредством пайки твердым припоем, на котором видно, как латунь проникает между пластинами, заполняя микронеровности поверхности. Основной металл необходимо прогреть до точки плавления прутка.

3.37. После пайки твердым припоем могут остаться следы кремниевого шлака (указаны на иллюстрации стрелками), который можно размягчить при помощи воды после того, как деталь остынет достаточно, чтобы под воздействием воды не деформироваться, затем остатки шлака можно удалить при помощи металлической щетки.

3.38. Универсальность кислородно-ацетиленового сварочного оборудования всегда ценилась в мастерских по ремонту выхлопных систем. Конечно же, необходимо соблюдать осторожность и ни в коем случае не резать и не варить детали, расположенные около топливного бака, топливопроводов, электрических компонентов или тормозных магистралей, однако оборудование портативное, к тому же вы можете не только варить, но и резать детали. Длинный присадочный пруток можно согнуть, чтобы выполнять сварные швы в труднодоступных местах.

Для резки листового металла вы, скорее всего, продолжите использовать ножницы и другие подобные инструменты, однако, если вам необходимо разрезать сталь толщиной 12,7 мм, вы точно оцените преимущества резки при помощи газосварочного оборудования.

Единственный компонент, который отличает оборудование для газовой сварки от газовой резки, - это, собственно, горелка. Горелка для резки имеет одно главное отличие от сварочной горелки: дополнительная подача кислорода, которая регулируется рычагом, а не клапаном (смотрите иллюстрацию). В действительности, во время резки металла при помощи горелки, разрезает материал не пламя, а интенсивный поток кислорода, который попадает на нагретую область, при этом окисление металла происходит так быстро, что соответствующая область распадается на летящие искры. Основной принцип кислородно-ацетиленовой резки состоит в том, что сопло горелки оснащено несколькими небольшими отверстиями вокруг центрального отверстия большего размера. Меньшие отверстия, расположенные по окружности, служат источником появления кислородно-ацетиленового пламени, на самом деле очагов несколько. Это пламя используется для предварительного нагрева области металла, которую вы собираетесь резать. Сварщик регулирует интенсивность потока кислорода и ацетилена и перемещает горелку около края области металла, которую собирается резать. Как только область раскалится до ярко-красного цвета, сварщик нажимает на рычаг, который направляет интенсивный поток кислорода через большое центральное отверстие в горелке. В действительности, именно кислород режет металл.

Так как при кислородно-ацетиленовой сварке создается большое количество искр из-под обратной стороны металла, который вы режете, необходима предварительная подготовка. Очистите область около стола для сварки, приобретите соответствующую одежду для выполнения сварочных работ (включая кожаные перчатки) и убедитесь, что около стола нет посторонних предметов. Рекомендуется установить образец для тестирования на огнеупорный кирпич, оставив область линии резки на весу. Если поток искр будет ограничен наличием посторонних предметов, искры расплавленного металла могут попасть в лицо сварщику.

3.39. Специалисты, занимающиеся установкой глушителей, используют присадочный пруток, чтобы определить необходимую длину и изгиб трубы, которую собираются устанавливать. Согнутая проволока устанавливается в трубогибочную машину, где потом форма дублируется на необходимой трубе.

3.40. Иногда кислородно-ацетиленовая резка является самым быстрым и простым способом снятия старых компонентов выхлопной системы.

3.41. Прежде всего необходимо отрегулировать пламя горелки, затем проверить подачу кислорода при нажатии рычага. Пламя должно при этом оставаться нейтральным. Избыток кислорода используется для удаления расплавленного шлака с выполненного среза.

Начертите предполагаемую линию среза при помощи куска аргиллита и линейки. После этого найдите кусок трубы или железный уголок, который вы можете подложить под деталь в качестве направляющей для наконечника горелки (смотрите иллюстрацию).

Перед тем, как начать резку при помощи кислородно-ацетиленовой горелки, необходимо сбросить регуляторы. Отрегулируйте давление ацетилена до 14-21 кПа, а давление кислорода до – 103-138 кПа, так как при резке расход кислорода будет намного выше. Подберите давление газа и размер сопла, соответствующие толщине материала, который собираетесь резать. В инструкции по эксплуатации данного оборудования вы сможете найти все необходимые рекомендации для данного вида работ. Зажгите горелку и отрегулируйте содержание кислорода и ацетилена, чтобы получить нейтральное пламя. Обратив внимание на форму пламени, попробуйте активировать дополнительную подачу кислорода при помощи рычага. Характер пламени при этом должен измениться. Установите горелку над краем детали, которую вы хотите разрезать и удерживайте ее на небольшом расстоянии от материала (примерно 1,6-3 мм). Как только металл раскалится докрасна (до температуры 815,6°С), отклоните сопло горелки назад примерно на 10° (при этом сопло должно указывать в направлении разреза) и активируйте подачу дополнительного потока кислорода. Вы заметите, что научиться резке при помощи кислородно-ацетиленовой горелки намного легче, чем сварке; главное, что необходимо усвоить, это скорость перемещения горелки в зависимости от размера сопла, давления газа и толщины материала, с которым вы работаете.

Если вы режете металл при помощи горелки, качество краев среза расскажет вам многое о самом процессе. В нижней части краев среза может скопиться шлак, оставляя неровности, которые затем придется удалить при помощи шлифовального станка. Также во время резки необходимо помнить, что под воздействием горелки металл выдувается, образуя срез. Поэтому, когда вы будете рисовать линию среза по шаблону, не забывайте о припусках, иначе деталь после резки может быть слишком маленькой. Потренировавшись некоторое время с горелкой, вы сможете получить представление о количестве выдуваемого металла при использовании различных сопел на материалах разной толщины.

Если вы будете перемещать горелку слишком быстро, нижняя часть среза может быть неровной или металл не будет разрезан полностью. Если вы посмотрите на край разрезанного металла, вы увидите несколько вертикальных линий на краю среза, если резка выполнена качественно, эти линии будут прямыми и гладкими. Если срез выполнен неровно, линии будут больше похожи на зубья ножовки. Если вы перемещаете горелку слишком быстро, линии на срезе будут выглядеть вогнутыми назад по направлению к началу выполнения среза, а не прямыми (смотрите иллюстрацию). Если горелка перемещается слишком медленно, верхняя часть среза будет закруглена, а в нижней части может скопиться большое количество шлака. Если вы в мастерской не одни, попросите ассистента понаблюдать за тем, как вы режете металл с безопасного расстояния. Если вы выполняете резку правильно, поток брызг должен падать прямо на пол.

3.42. Как и во время сварки, факел из сопла режущей горелки необходимо отрегулировать, чтобы получить нейтральное пламя перед началом резки.

3.43. Режущую горелку необходимо держать практически под прямым углом по отношению к рабочей поверхности при резке плотных материалов, однако ее необходимо наклонять назад во время резки более тонких материалов, например, выхлопной трубы или листового металла. Используйте остатки стальной трубы или уголок в качестве направляющей для режущей горелки, чтобы обеспечить более фиксированное положение горелки.

3.44. Внимательно осмотрите край среза пластин после использования режущей горелки. Соответствующая температура и скорость перемещения горелки обеспечивают наименьшее количество шлака в нижней части среза. На иллюстрации изображен срез, при выполнении которого горелка перемещалась слишком быстро, поэтому вертикальные линии на срезе закруглены.

Наблюдатель сможет предупредить вас, если поток брызг будет направлен назад, в сторону начала среза, что указывает на то, что металл не прорезается насквозь, пока горелка не перемещается дальше, в результате, недорезанная область металла направляет брызги в сторону начала среза. Некоторые брызги также могут лететь вам в лицо и на одежду. Поэтому обязательно научитесь подбирать правильную скорость резки металла, чтобы выполнять чистые швы.

Вы также можете заметить, чем увереннее вы держите режущую горелку, тем качественнее будут получаться срезы, при этом половина дела – это определение удобного положения рук. Так как для выполнения резки металла вы будете использовать только одну руку, второй рукой вы можете придерживать горелку и направлять ее точно по линии среза. Важно также поддерживать постоянное расстояние от горелки до рабочей поверхности, поэтому рекомендуется использовать кусок трубы или железный уголок, на который вы сможете установить сопло горелки, таким образом обеспечив примерно одинаковое расстояние до рабочей поверхности (смотрите иллюстрацию).

Существует много способов резки стали для различных проектов, например, с помощью ножовки, абразивных дисков, однако универсальность кислородно-ацетиленовой горелки состоит в том, что вы можете вырезать шаблон практически любой формы из листового металла толщиной 25,4 мм при желании. Неровные фигуры вырезать также легко, как и прямые линии, если говорить о движении горелки, хотя вам придется некоторое время поработать над ритмом, чтобы достичь плавности движения руки, чтобы горелка перемещалась точно по нарисованной линии шаблона. Как и любой другой вид сварки, резка металла требует некоторого времени практики. Вы также можете спаять несколько листов метала вместе. Для этого можно использовать прихваточный сварной шов или скобы, затем во время резки (предварительно подобрав сопло необходимого размера) вы можете вырезать около дюжины одинаковых деталей за один раз. Чтобы добиться полной идентичности деталей, впоследствии можно использовать прихваточный шов, болты или скобы для соединения деталей с целью их окончательной обработки на пескоструйном аппарате.

Кроме выполнения прямых срезов, что является простейшей задачей, возможно, в некоторых проектах вам придется вырезать детали различной формы более одного раза, в таком случае вам пригодятся вспомогательные приспособления. Если вы можете перемещать горелку по линии шаблона, вы можете вырезать одну и ту же форму несколько раз. Возможно, вам понадобится вырезать четыре одинаковых диска из стали диаметром 152,4 мм. Припуски на срез зависят прежде всего от сопла, которое вы собираетесь использовать. Если вы знаете, что припуск должен составляет примерно 0,4 мм по всей окружности, изготовьте шаблон соответствующего размера. Если вы используете этот шаблон в качестве направляющей для горелки, вы можете вырезать столько окружностей, сколько вам необходимо. Прикрепите шаблон к листу металла и перемещайте горелку по линии среза, не отходя от края шаблона. В зависимости от гладкости краев вашего шаблона, движение вашей руки будет более или менее уверенным, таким образом вы сможете получить более аккуратный срез. Понаблюдав некоторое время за профессиональным сварщиком, вы поймете, насколько идеальными могут быть края детали при использовании такого, казалось бы, грубоватого способа изготовления.

В производственных мастерских очень часто используется специальное оборудование для создания большого количества деталей одной формы. Одно из основных устройств, которое вы увидите в большей части мастерских, - это газовый резак (смотрите иллюстрацию).

3.45. Закрепите кусок металла на рабочем месте, при этом горелка для резки должна располагаться на необходимом расстоянии от линии среза. Чем крепче вы будете держать горелку, тем чище и аккуратнее получится шов. Перемещайте горелку с постоянной скоростью.

3.46. Инструмент, который вы видите на иллюстрации, можно найти в большинстве мастерских. Это механизированная режущая горелка, которую еще часто называют газовым резаком. В данном случае используется резак, приводящийся в действие мотором, который повторяет точный контур шаблона и вырезает необходимые вам формы. Шаблоны могут быть временными, вырезанными из плотного картона. Если вы используете данный шаблон достаточно часто, рекомендуется изготовить его из стали.

Он представляет собой стол для резки, на котором установлена рама с прикрепленной к ней специальной горелкой с прямым режущим наконечником, вместо наконечника, расположенного под углом 90°, как в обычной ручной горелке (смотрите иллюстрацию). Существует целый комплект рычагов, которые позволяют горелке оставаться в идеально вертикальном положении и в то же время, перемещаясь, повторять форму любого шаблона на столе. В верхней части резака установлен небольшой электрический мотор. В верхней части есть специальное место для установки шаблона, обычно изготовленного из прочного листового металла, а также поляризованное выпуклое сопло в верхней части горелки, которое точно повторяет форму шаблона. Мотор приводит в действие выпуклое сопло, которое движется по линии шаблона с постоянной скоростью (которую можно регулировать в зависимости от материала, который вы собираетесь резать), при этом сопло горелки вырезает точную форму шаблона. Устранение человеческого фактора из процесса резки позволяет выполнять более плавные, аккуратные и точные срезы при помощи резака. В большинстве мастерских, оснащенных газовым резаком, обычно позади него находится стенд с большим количеством шаблонов для наиболее используемых форм, которые здесь вырезают, например кронштейны, подвески (смотрите иллюстрацию). В некоторых мастерских газовый резак оснащен пантографом, который представляет собой серию рычагов, которые позволяют резаку вырезать форму в соответствии с движением стилуса вокруг шаблона на столе около резака. Определенные виды сложного оборудования оснащены электронным стилусом, который будет повторять линии фотокопии или даже следить за движением карандаша на бумаге.

3.47. На иллюстрации вы можете видеть комплект механизированного устройства для резки компании Daytona MIG, в котором используется стандартная сварочная горелка для резки, закрепленная на месте.

3.48. На данной иллюстрации изображен стол для резки металла компании Daytona MIG, при этом стол складной и не занимает много места, если не используется. Вы можете использовать данный стол при выполнении газосварочных работ или плазменной резки.

3.49. Если вы обнаружите в мастерской газовый резак, скорее всего позади него вы увидите стенд с большим количеством разнообразных шаблонов, которые используются для изготовления наиболее распространенных форм.

3.50. Большая часть механизированных резаков оснащена приводом с намагниченным наконечником, который повторяет контур шаблона. Скорость резки можно регулировать в зависимости от материала, который вы собираетесь резать.

Если вы решите вырезать детали различной формы при помощи кислородно-ацетиленовой горелки, скорее всего вам придется изготовить стол для резки (смотрите иллюстрацию). Если вам необходимо сделать прямой срез, вы можете положить лист металла на верстак, таким образом, отрезанная деталь просто упадет на пол. Однако, если необходимо вырезать деталь сложной формы размером всего в несколько сантиметров, вам понадобится другая опора для работы, в противном случае вы можете повредить верстак. На иллюстрациях показаны различные виды столов для резки, поэтому вы легко сможете понять, как его можно сконструировать. Рама изготавливается таким образом, что фиксирует длинные полосы стали в вертикальном положении, при этом расстояние между полосами должно составлять примерно 2,5-5 см. Раму необходимо установить на огнеупорный контейнер, например, на старый барабан (предварительно внутреннюю поверхность необходимо тщательно очистить и убедиться в отсутствии легковоспламеняющихся отложений). Таким образом, брызги раскаленного металла будут попадать внутрь, что обеспечит безопасность в мастерской. Кроме этого, из соображений безопасности, необходимо подумать о защите ваших ног. Убедитесь, что во время резки тяжелой и плотной детали искры не будут падать вам на ноги. Либо установите металлический дефлектор под область резки или держите ноги подальше от области, куда могут падать горячие искры.

В некоторых ситуациях вы не сможете начать резать деталь с внешнего края, поэтому придется резать по внутреннему контуру. При этом необходимо использовать немного другую технику. Отрегулируйте горелку, чтобы получить нейтральное пламя, нажав на рычаг подачи дополнительного кислорода. Отпустив рычаг, начните нагревать область детали по линии среза, как только начнет образовываться расплавленная сварочная ванна, переместите сопло горелки назад примерно на 12 мм (так как в противном случае существует вероятность, что расплавленный металл и искры попадут в сопло горелки), затем медленно нажмите на рычаг резки. Как только данная область станет сквозной дырой, вы можете перемещать резак по линии среза.

3.51. Автоматический резак «ESAB Porta-Graph» можно переместить в любое место, где есть источник питания, он может пригодиться при резке деталей из больших листов стали, которые просто не поместятся под стандартный резак.

3.52. Газовый резак с поворотным рычагом можно установить на пластину или прикрепить при помощи болта к столу.

3.53. При использовании механизированного резака вам понадобится подобная сетка, чтобы установить рабочий материал, который вы будете резать. После некоторого времени эксплуатации пластины могут срезаться, поэтому их придется заменить.

С краев некоторых деталей, которые были разрезаны при помощи горелки, необходимо снять фаску, если вы собираетесь соединять ее с другой деталью при помощи сварки, например во время соединения тяжелой трубы. Снятие фаски с круглой трубы вручную является заданием достаточно сложным, именно поэтому в трубной отрасли часто используется механизм, который крепится к трубе. Крепление фиксирует горелку, а мотор приводит в действие механизм, который перемещает горелку вокруг трубы плавно и равномерно, при этом вы можете регулировать скорость и угол фаски. Данное оборудование используется только в промышленных целях.

Ацетилен для резки металлов

Toggle navigation

Ремонт в регионах

Кислородная резка стали широко применяется в строительстве. Технология этого процесса основана на процессе горения раскаленного железа в атмосфере кислорода. Схема технологии резки показана на рисунке 1.

Технология кислородной резки стали

Резка стали в кислороде заключается в разогреве металла до температуры воспламенения, в горении металла в струе кислорода и в удалении (выдувании кислородной струей) из образовавшегося разреза продуктов горения в виде жидкой окалины.

Условия, которые необходимы для кислородной резки стали:

а) для температуры воспламенения металла необходимо быть ниже температуры его плавления. Для чистого железа температура воспламенения равна 1050°, в металле с увеличением содержания углерода t°воспламенения повышается и уже при С=0,7% достигает t=1300°, т. е. близка к температуре начала плавления этой стали. При содержании углерода С=2,2% температура воспламенения (1400°) близка к температуре конца плавления этого сплава. Для Сu и Аl температура воспламенения выше температуры плавления;

б) t° плавления окислов должна быть ниже t° плавления самого металла. Это дает возможность легко выдувать жидкие окислы из места разреза.

Этим основным условиям удовлетворяют только железо и стали, содержащие С

Стали при С>0,7% режутся плохо; чугун, медь , алюминий и их сплавы практически кислородом не режутся.

Низколегированные стали — хромистые, хромо-никелевые, никелевые, хромо-молибденовые — режутся хорошо.

Рис.1. Схема кислородной резки. 1- режущий кислород, 2- подогревательное пламя, 3- окалина.

Для резания стали чаще всего используют резак типа УР, который дает возможность разрезать металлическую конструкцию толщиной от 5 до 300 мм. А для резки металла толщиной до 600 мм применяется резак УР-600.

При массовых работах по кислородной резке стальных конструкций имеющих толщину около 200 мм употребляют полуавтоматы и автоматы, механизирующие процесс резки и обеспечивающие точное соблюдение формы и заданных размеров выреза.

При такой обработке получают гладкую кромку разреза, покрытую только тонким слоем окалины и зачастую не требующую дополнительной механической обработки.

Сталь хорошо режется при помощи кислорода

1. Давлением струи кислорода расплавленный металл и шлаки, образующиеся в процессе горения, выбрасываются из места разреза. Одновременно с выдуванием капель расплавленного металла и шлака тепло, выделяемое при сгорании стали, интенсивно нагревает близлежащие слои металла, и процесс разрезания идет непрерывно.

2. Сталь хорошо режется при помощи кислорода, если содержание углерода в ней не более 0,7%. Чугун, содержащий углерода свыше 1,7%, не режется кислородом, так как температура плавления чугуна ниже, чем температура его горения в струе кислорода. Нельзя также использовать кислород для резки хромоникелевых нержавеющих сталей, меди, алюминия.

Для резки стали применяют кислород чистотой 98,5—99%.

3. Сжатый кислород поставляется в стальных баллонах емкостью 40 л под давлением 150 ат (т. е. в баллоне 6 000 л кислорода).

Кислородные баллоны изготовляют из бесшовных труб и окрашивают в голубой цвет с черной надписью «кислород». Испытывают баллоны гидравлическим давлением в 225 кг/см2.

4. В качестве горючего при кислородной резке применяют ацетилен или жидкое горючее (керосин или бензин), переводимое в резаке в газообразное состояние.

Газ ацетилен представляет собой соединение углерода и водорода (С2Н2). Он взрывоопасен при нагреве до 450—500° и одновременном повышении давления до 1,5—2 ат. При наличии искры смесь ацетилена с воздухом взрывается. При длительном соприкосновении ацетилена с красной медью или серебром также образуются взрывчатые соединения.

Газ ацетилен (и в качестве отхода — гашеную известь) получают, разлагая карбид кальция в воде.

1 кг карбида кальция дает практически от 230 до 300 л ацетилена.

Карбид поставляют в металлических герметически закрытых банках, открывать которые надо осторожно, без новообразования, во избежание взрыва. Для разложения 1 кг карбида требуется от 5 до 15 л воды.

Для получения газообразного ацетилена на строительных и монтажных площадках обычно применяют переносные газогенераторы (табл. 134) различных типов. Аппараты РА позволяют получить до 1000 л ацетилена в 1 час. На газогенераторе обязательно должен устанавливаться водяной затвор во избежание обратного удара пламени из газового резака.

Взрывоопасность ацетилена устраняется, если он, даже под большим давлением (20—25 ат), помещен в капиллярных каналах.

Поэтому ацетилен поставляют также в специальных баллонах, наполненных пористой массой. Чтобы увеличить объем ацетилена в баллоне, используют свойство ацетилена растворяться в жидкостях.

Баллон с пористой массой заполняют хорошим растворителем ацетилена — ацетоном (ацетон растворяет до 23 объемов ацетилена при атмосферном давлении).

При открывании вентиля давление в баллоне понижается, ацетилен выделяется из ацетона и выходит из баллона.

Ацетиленовые баллоны должны быть окрашены в белый цвет с красной надписью «ацетилен». Их испытывают гидравлическим давлением в 60 кг/см2. Баллон емкостью 40 л содержит в растворенном виде 5,3—5,4 м3 газообразного ацетилена. Ацетилен при сгорании в кислороде развивает температуру 3100—3300°.

5. Кроме ацетилена, при кислородной резке широко применяют так же жидкое горючее — бензин и керосин. Бензин и керосин требуют применения специальных аппаратов — бензорезов и керосинорезов.

6. Резаки для кислородно-ацетиленовой резки могут допускать регулирование давления кислорода в пределах 2—14 ат; причем, чем больше толщина разрезаемого металла, тем большее требуется давление кислорода. Давление ацетилена колеблется в пределах 0,02—0,1 ат.

Ровный и чистый разрез может получиться лишь при правильном подборе размера мундштука.

7. Для понижения давления кислорода в баллоне до необходимого для нормальной работы резака и для поддержания этого давления в течение работы применяются редукторы (редукционный вентиль). Конструкция кислородного редуктора позволяет устанавливать рабочее давление в пределе 1—18 ат.

Редукторы бывают прямого и обратного действия, однокамерные и двухкамерные. Кислородный редуктор снабжается манометром высокого давления (шкала до 250—300 ат> и манометром низкого давления (шкала до 30—40 ат). Кислородный редуктор окрашивают в синий цвет.

Если ацетилен поставляется в баллонах, то требуются также ацетиленовые редукторы, позволяющие регулировать рабочее давление от 0,1 до 1,6 ат. Ацетиленовые манометры высокого давления имеют шкалу до 30ат и шитого (рабочего) давления — до 5 ат. Их окрашивают в белый цвет.

Для подводки газа от редуктора или от газогенератора к резаку применяются резиновые шланги с несколькими прокладками из ткани, Обычно шланги имеют наружный диаметр 17,5 мм и внутренний — 9,5 мм. Так как шланги поставляются кусками (10—20 м), то их соединяют с помощью ниппелей, закрепляя хомутиками

Ацетилен

Бесцветный газ, слаборастворимый в воде, несколько легче атмосферного воздуха, относящийся к классу алкинов и представляющий собой ненасыщенный углерод называют ацетиленом. В его структуре все атомы имеют между собой тройную связь. Это вещество закипает при температуре — 830 °С. Формула ацетилена говорит о том, что в его состав входят только углерод и водород.

Ацетилен в баллонах

Ацетилен – это опасное вещество, которое при неаккуратном обращении с ним может взорваться. Именно поэтому для хранения этого вещества используют специально оснащенные емкости. Газ при соединении с кислородом горит, и температура может достигать 3150 °С.

Получение ацетилена

Ацетилен можно получить в лабораторных и промышленных условиях. Для получения ацетилена в лаборатории достаточно на карбид кальция (это его формула — СаС2) капнуть небольшое количество воды. после этого начинается бурная реакция выделения ацетилена. Для ее замедления допустимо использовать поваренную соль (формула NaCl).

В промышленных условиях все несколько сложнее. Для производства ацетилена применяют пиролиз метана, а так же пропана, бутана. В последнем случае формула ацетилена будет содержать большое количество примесей.

Карбидный способ производства ацетилена обеспечивает производство чистого газа. Но, такой метод получения продукта должен быть обеспечен большим количеством электроэнергии.

Пиролиз не требует большого количества электричества, все дело в том, что для производства газа, необходимо выполнить нагрев реактора и для этого используют газ, циркулирующий в первом контуре реактора. Но в потоке, который там перемещается, концентрация газа довольно мала.

Выделение ацетилена с чистой формулой во втором случае не самая простая задача и ее решение обходится довольно дорого. Существует несколько способов производства формулы ацетилена в промышленных условиях.

Электрический крекинг

Превращение метана в ацетилен происходит в электродуговой печи, при этом ее нагревают до температуры в 2000-3000 °С. При этом, напряжение на электродах достигает 1 кВ. Метан разогревают до 1600 °С. Для получения одной тонны ацетилена необходимо затратить 13 000 кВт×ч. Это существенный недостаток производства формулы ацетилена.

Технологическая схема крекинга

Пиролиз окислительный

Этот способ основан на перемешивании метана и кислорода. После производства смеси, часть ее отправляют на сжигание и полученное тепло отправляют на нагревание сырья до температуры в 16000 °С. Такой процесс отличается непрерывностью и довольно скромными затратами электрической энергии. На сегодня этот метод чаще всего можно встретить на предприятиях по производству ацетилена.

Технологическая схема процесса окислительного пиролиза

Кроме перечисленных технологий производства формулы ацетилена применяют такие как — гомогенный пиролиз, низкотемпературную плазму. Все они отличаются количеством энергетических затрат и в итоге разными характеристиками получаемого газа и его формулой.

Преимущества

Упоминание о газовой сварке моментально наводит на мысли об ацетилене. Действительно для этого процесса чаще всего применяют этот газ. Он в сочетании с кислородом обеспечивает самую высокую температуру горения пламени. Но в последние годы из-за развития различных видов сварки использование этого вида соединения металлов несколько снизилось. Более того, в некоторых отраслях произошел полный отказ от применения этих технологий. Но для выполнения определенного вида ремонтных работ она до сих пор остается незаменима.

Применение ацетилена позволяет получить следующие преимущества:

- максимальная температура пламени;

- существует возможность генерации ацетилена непосредственно на рабочем месте или приобретения его в специальных емкостях;

- довольно низкая стоимость, в сравнении с другими горючими газами.

Вместе с тем, у ацетилена есть и определенные недостатки, которые ограничивают его использование. Самый главный — это взрывоопасность. При работе с этим газом необходимо строго соблюдать меры безопасности. В частности, работы должны выполняться в хорошо проветриваемом помещении. При нарушении режимов работы возможно появление некоторых дефектов, например, пережогов.

Формула ацетилена

Строение молекулы ацетилена

Ацетилен имеет простую формулу — С2Н2. Относительно дешевый способ его получения путем перемешивания воды и карбида кальция сделал его самым применяемым газом для соединения металлов. Температура с которой горит смесь кислорода и ацетилена вынуждает выделяться твердые частицы углерода.

Ацетилен можно доставить к месту выполнения работ в специальных емкостях (газовых баллонах), а можно получить его непосредственно на рабочем месте используя для этого специально сконструированный реактор. Где происходит смешивание воды и карбида кальция.

Химические и физические свойства

Некоторые химические свойства

Свойства ацетилена во многом определены его формулой. То есть наличием атомов углерода и водорода связанных между собой.

Смешивание ацетилена с водой, при добавлении катализаторов типа солей ртути, приводит к получению уксусного альдегида. Тройная связь атомов, содержащихся в молекуле ацетилена приводит к тому, что при сгорании она выделяет 14 000 ккал/куб. м. В процессе сгорания температура поднимается до 3000 °C.

Этот газ, при соблюдении определенных условий, может превращаться в бензол. Для этого необходимо разогреть его до 4000 °С и добавить графит.

Водород, содержащийся в молекулах показывает кислотные свойства. То есть они довольно легко отрываются от молекулы в виде протонов. Ацетилен в состоянии обесцвечивает воду содержащую бром и раствор «марганцовки».

Молярная масса ацетилена составляет 26,04 г/моль. Плотность ацетилена 1,1 кг/м³.

Физические свойства

В стандартных условиях ацетилен представляет собой бесцветный газ, который практически не растворяется в воде. Он начинает кипеть в -830 °С. При сжимании он начинает разлагаться с выделением большого количества энергии. Поэтому для его хранения применяют стальные баллоны способные хранить газ под высоким давлением.

Этот газ недопустимо выпускать в атмосферу. Его формула может отрицательно сказываться на окружающей среде.

Технология и режимы сварки

Ацетилено — кислородные смеси применяют для соединения деталей из углеродистых и низколегированных сталей. Например, этот метод широко применяют для создания неразъемных соединений трубопроводов. Например, труб диаметром 159 мм с толщиной стенок не более 8 мм. Но существуют и некоторые ограничения, так соединение таким методом сталей марок 12×2M1, 12×2МФСР недопустимо.

Сварка при помощи ацетилена Пламя при ацетиленовой сварке

Выбор параметров режима

Для приготовления смеси необходимой для соединения металлов используют формулу 1/1,2. При обработке заготовок из легированных сталей сварщик должен отслеживать состояние пламени. В частности, нельзя допускать переизбытка ацетилена.

Расход смеси с формулой кислород/ацетилен составляет 100-130 дм 3 /час на 1 мм толщины. Мощность пламени регулируют с помощью горелки, которые подбирают в зависимости от используемого материала, его характеристик, толщины и пр

Для выполнения сварки при помощи ацетилена применяют сварочную проволоку. Ее марка должна соответствовать марке сталей свариваемых деталей. Диаметр проволоки определяют в зависимости от толщины свариваемого металла.

Для удобства технологов и непосредственно сварщиков существует множество таблиц, на основании которых можно довольно легко выбрать сварочный режим. Для этого необходимо знать следующие параметры:

- толщину стенки свариваемых заготовок;

- вид сварки — левый, правый;

На основании этого можно определить диаметр присадочной проволоки и подобрать расход ацетилена. К примеру, толщина составляет 5-6 мм, для выполнения работ будет использован наконечник № 4. То есть на основании табличных данных диаметр проволоки будет составлять для левой сварки 3,5 мм, для правой 3. Расход ацетилена в таком случае будет составлять при левом способе 60 -780 дм 3 /час, при правом 650-750 дм 3 /час.

Сварку выполняют небольшими участками по 10-15 мм. Работа производится в следующей последовательности. На первом этапе выполняют оплавление кромок. После этого выполняют наложение корня шва. По окончании формирования корня, можно продолжать сварку далее. Если толщина заготовок составляет 4 мм то сварку допустимо выполнять в один слой. Если толщина превышает указанную, то необходимо наложить второй. Его укладывают только после того, как выполнен корень шва по всей заданной длине.

Для улучшения качества сварки допускается выполнение предварительного нагрева. То есть будущий сварной стык прогревают с помощью горелки. Если принят за основу такой способ, то прогрев надо выполнять после каждой остановки заново.

Выполнение швов газом может выполняться в любом пространственном положении. Например, при выполнении вертикального шва существуют свои особенности. Так, вертикальный шов должен исполняться снизу вверх.

При выполнении сварочных работ перерывы в работе недопустимы, по крайней мере до окончания всей разделки шва. При остановке в работе горелку необходимо отводить медленно, в противном случае, могут возникнуть дефекты шва — раковины и поры. Интересная особенность существует при сварке трубопроводов, в ней не допустим сквозняк и поэтому концы труб необходимо заглушать.

Виды ацетилена

Промышленность выпускает два вида ацетилена — твердый и в виде газа.

Газообразный

Ацетилен обладает резким запахом и это дает определённые преимущества при его утечке. По своей массе он близок к атмосферному воздуху.

Жидкий

Жидкий ацетилен не обладает ни каким цветом. У него есть одна особенность он преломляет цвет. Ацетилен и жидкий, и газообразный, представляет собой опасное вещество. То есть при нарушении правил обращения с ним взрыв может произойти в любую секунду, даже при комнатной температуре. Для повышения безопасности при обращении с ним, применяют так называемую флегматизацией. То есть в ёмкости, предназначенной для хранения ацетилена размещают пористое вещество. Которое снижает его опасность

Реакции ацетилена

Ацетилен вступает в реакцию с различными соединениями, например, солями меди и серебра. В результате таких взаимодействий получают вещества под названием ацетилениды. Их отличительная черта — взрывоопасность.

Получение ацетилена Горение ацетилена Реакция окисления ацетилена Реакция полимеризации Реакция замещения ацетилена

Использование ацетилена

Кроме сварки ацетилен применяют в следующих случаях:

- для получения яркого света в автономных источниках света (карбидная лампа);

- при изготовлении взрывчатых веществ, это уже упоминавшиеся ацетилениды;

- получения некоторых химических веществ, например, уксуса, спирта, полимеров и пр;

- кроме этого, ацетилен нашел свое применение и в ракетной технике, в качестве компонента топлива.

Резка металла при помощи ацетилена Использование ацетилена в лампе

Стандарты

Производители ацетилена руководствуются при его получении требованиями ГОСТ 5457-75. В нем определены требования к газообразному и жидкому ацетилену.

Газ в баллоне

Для хранения и транспортировки ацетилена применяют газовые баллоны. Для изготовления этого устройства применяют бесшовную трубу, которую производят на основании ГОСТ 949-73. В нижней части корпуса устанавливают специальную опору, которая позволяет его устанавливать в вертикальное положение. В верхней части баллона устанавливают вентиль, через который выполняют заправку/отдачу газа. Эти вентили выпускают под маркой ВБА-1 или BA-I. Их применение допустимо только на баллонах предназначенном для хранения этого газа.

На поверхности баллона должны быть выбиты следующие данные:

Товарный знак производителя, дата производства, параметры давления и некоторые другие, которые характеризуют это изделие.

На поверхность баллонов наносят краску белого цвета. Кроме этого, в обязательном порядке должны быть нанесена надпись АЦЕТИЛЕН. При этом высота шрифта не должна быть менее 6 см.

Баллон заполняют пористым наполнителем. Его задача более равномерное распределение газа внутри баллон, другая задача заключается в предохранении газа от распада.

Ацетиленовая сварка

Одним из самых популярных видов газоплазменной сварки является ацетиленовая сварка. Свою популярность она получила за простоту и не высокую стоимость сырья для получения требуемого ацетилена и относительно не сложный набор требуемого оборудования. Ацетиленовая сварка позволяет получить хорошее качество соединений даже самых сложных конструкций.

Как варить ацетиленом

Для получения качественных швов и надёжности полученного соединения необходимо соблюдать особенности технологии ацетиленовой сварки. Необходимо следить за основными параметрами сварочного процесса. К этим параметрам относятся:

- интенсивность горения газовой смеси (мощность пламени);

- угол наклона газовой горелки к поверхности скрепляемых деталей;

- диаметр сопла;

- диаметр присадочного прутка.

Первый параметр выбирается на основании данных о физических и механических свойствах свариваемых металлов. Угол наклона задаётся на основании толщины свариваемых элементов. Все остальные параметры выбираются на основании внутренних параметров свариваемых конструкций и внешних условий сварки.

Перед проведением работ необходимо выбрать способ сварки. Этот выбор зависит от условий проведения сварочных работ. Наиболее распространёнными и технологически отработанными считаются следующие способы:

- на себя;

- от себя;

- с применением флюса.

Если сварка ацетиленом выбранных деталей требует наклона горелки к поверхности под углом примерно в 45°, применяют первый способ. В этом случае необходимо обеспечивать круговые движения пламени горелки по отношению к направлению шва.

Применение второго способа наиболее рационально при автогенной сварке деталей из толстой стали. В этом случае необходимо поддерживать постоянную температуру в точке образования шва.

Схема процесса ацетиленовой сварки

Технология с применением флюса является довольно универсальным способом. В этом случае используют электроды, которые имеют более низкую температуру плавления, чем температура плавления самих металлов. Особое распространение получили стержни, выполненные из цветных металлов: латуни или бронзы. Применение соответствующего флюса позволяет провести обезжиривание поверхности образования шва. Это позволяет значительно улучшить эффект диффузии при нагреве и повысить так называемый папиллярный эффект. Карбидная сварка с флюсом значительно повышает качество получаемого соединения.

Используемое оборудование

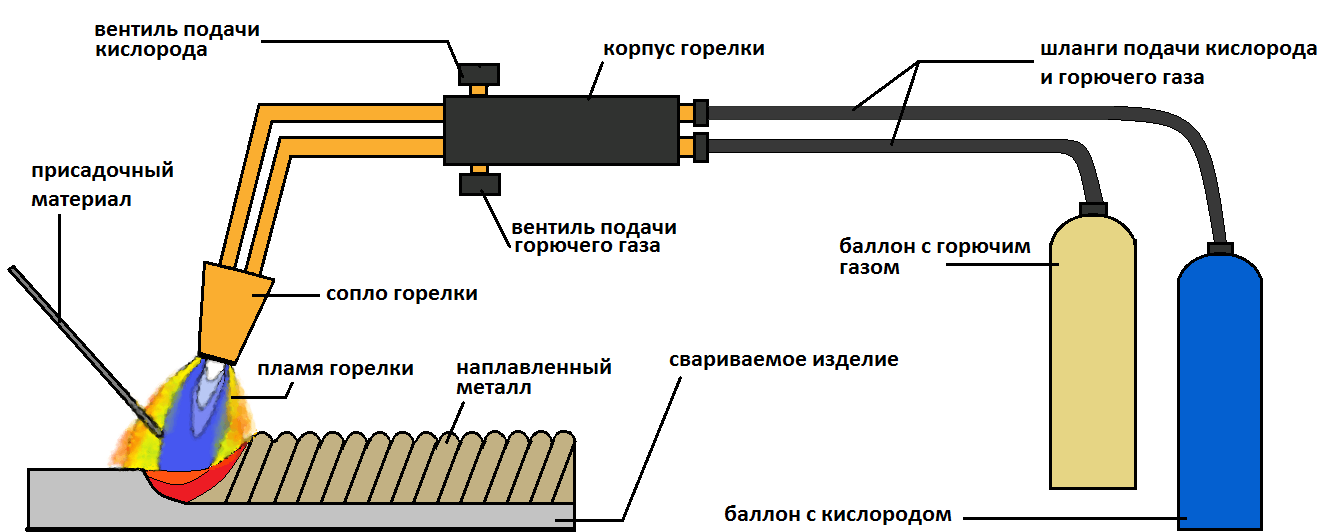

Кислородная сварка предполагает создание шва за счет создания пламени при горении смеси двух газов ацетилена и кислорода. Поэтому необходимо обеспечить: правильное процентное соотношение этих газов, температуру горения, величину пламени.

Для решения этих технических задач применяется следующее оборудование:

- баллон для хранения кислорода (обычно используют стандартный стальной баллон ёмкостью 40 литров);

- специальная ёмкость для хранения карбида и выработки ацетилена (такие агрегаты называются газогенераторы);

- могут применяться баллоны заправленные ацетиленом в промышленных условиях;

- редукторы контроля давления поступающих газов;

- трубки подачи газов к горелке (должны быть рассчитаны на давление до 16 атмосфер);

- газовая горелка (номер горелки определяет её величину отверстия: самый маленький имеет нулевое обозначение, самый большой пятый).

Сварка ацетиленом и кислородом проводится в различных условиях. С этой целью было проведено разделение всего оборудования на ацетиленовую часть и кислородную часть. Например, редуктор подачи ацетилена выполнен в чёрном цвете, кислорода в синем цвете. Резьбовые соединения ацетиленовой части исполнялись с левосторонним направлением, кислородной с правосторонним направлением. Это снижает возможность ошибки при монтаже, повышает надёжность и безопасность собранного аппарата.

Необходимые инструменты и материалы

Кислородно ацетиленовая сварка предполагает использование следующих инструментов и материалов.

В качестве материалов используется карбид кальция, который попадая в воду, выделяет необходимый ацетилен для сварки. Кислород, заправленный в баллоны. Присадочную проволоку, в зависимости от материалов свариваемых деталей. Ацетилен и кислород должны удовлетворять установленным требованиям.

Мини-установка для сварки ацетиленом Ацетиленовый набор с резаком

Кроме основного оборудование рабочее место сварщика должно быть укомплектовано следующими инструментами:

- молоток;

- металлическая щётка (для подготовки места сварки);

- плоскогубцы;

- набор специальных игл (они позволяют производить очистку сопла газовой горелки);

- набор ключей для крепления редукторов к баллонам и переходных штуцеров к шлангам.

Преимущества и недостатки технологии

Любой вид сварки имеет свои достоинства и недостатки. К достоинствам относится следующее:

- процесс ацетиленовой сварки не требует электрического источника энергии;

- аппаратура, необходимая для проведения работ, достаточно мобильна и может быть развёрнута в любом месте (на даче, садовом участке, промышленном объекте, просто на улице);

- допустимость плавного изменения температуры газовой струи за счёт изменения угла наклона горелки по отношению к поверхности свариваемых деталей;

- избегать так называемых прожогов деталей благодаря свободному выбору расстояния между горелкой и швом;

- высокая технологичность при сварке неповоротных швов и небольшого расстояния до ближайших конструкций (например, до стены);

- отсутствует необходимость производить так называемый операционный стык;

- производить работы при различных температурах расплава металлов или сплавов, из которых изготовлены сами конструкции;

- обеспечивается высокое качество сварного соединения;

- не высокая себестоимость на оборудование и материалы.

К основным недостаткам относятся:

- невысокая производительность сварочных работ;

- создание обширной площади нагрева (приводит к изменению механических характеристик металла, из которого изготовлены свариваемые детали);

- работы могут быть выполнены только хорошо подготовленным сварщиком;

- применение горючих газов (ацетилена и кислорода) определяет её высокую взрывоопасность;

- в месте проведения работ наблюдается высокая загазованность, что требует соблюдения особых условий техники безопасности;

- невозможность механизировать и автоматизировать сварочные работы;

- невозможно получить качественное соединение деталей, выполненных из легированных сталей и высокоуглеродистых сталей;

- невозможность производства сварки внахлёст (это приведёт к неконтролируемой деформации металла и образованию отдельных участков с повышенным напряжением).

Процесс ацетиленовой сварки

Несмотря на перечисленные недостатки и высокую взрывоопасность, ацетиленово-кислородная сварка пользуется высокой популярностью при соединении тонкостенных конструкций, деталей из цветных металлов.

Принцип ацетиленовой сварки с кислородом

Виды и способы сварки

Сваривание деталей позволяет создавать прочное, неразъемное соединение. Одной из его разновидностей является ацетиленовая сварка. С помощью этого способа можно соединять практически любые черные и цветные металлы и получать качественный и красивый шов. Несмотря на то что газосварка относится к старейшим методам соединения, она не утратила актуальности и сейчас.

Информация о методе ацетиленовой сварки

Основным компонентом в данном виде сварки является ацетилен. Его получают искусственным путем в процессе смешивания воды и карбида кальция. В горелке образуется его смесь с кислородом, горение которой позволяет создавать высокую температуру.

Формула ацетилена – C2H2, его особенность заключается в строении молекулы. В ней атомы углерода образуют высокоэнергичную тройную связь, также есть 2 слабые водородные связи.

В результате горения ацетилена в кислородной среде создается высокая температура, что позволяет оплавлять края деталей и прочно соединять их между собой.

Сложность газовой сварки

Основная сложность сварки ацетиленом и кислородом в том, чтобы получить C2H2. Раньше это делали в специальном аппарате, затем газ подавался по шлангам в горелку.

В нее же подводился кислород из баллона, они смешивались, и образовывалось пламя. Карбид кальция и вода заливались в генератор вручную. Этот трудоемкий процесс выполнялся перед каждой сваркой. После выполнения работ воду сливали и повторно использовали оставшийся карбид.

Сейчас проводить ацетиленовую сварку намного проще. Уже не надо вручную смешивать воду с карбидом: есть специальные баллоны и ацетиленом, их надо только подключить к горелке.

Описание технологии

Для проведения сварки сначала на горелке открывают подачу ацетилена. На то, что он выходит, указывает неприятный запах. Затем поджигают газ и медленно начинают подавать кислород из баллона.

Пламя должно приобрести синий цвет. На емкостях с кислородом и ацетиленом имеются редукторы. Для первого газа давление выставляют до 2 атм., а для второго – 2-4 атм. Большие значения усложняют процесс сварки.

Для работы с черными металлами используют пламя нейтрального цвета. Нельзя допускать, чтобы оно было длинным, а его край окрашивался в оранжевый цвет. Если неправильно настроить горелку, то вместо сваривания изделий будет выполнена их резка.

В процессе газовой сварки под действием высокой температуры края соединяемых заготовок переходят в жидкое состояние, а после их застывания получается прочное соединение. Баллоны с кислородом окрашивают в голубой цвет, а с ацетиленом – в белый.

Преимущества данного метода

При горении такого газа в среде кислорода достигается температура, превышающая градус плавления стали и других металлов. Квалифицированный сварщик с помощью такого оборудования выполняет работы качественно и с высокой эффективностью.

Кроме этого, ацетиленовая сварка имеет такие преимущества, как:

- высокая мобильность (не требуется подключения к электричеству);

- возможность регулировки температуры пламени (это позволяет предотвратить деформацию деталей и стыка, контролировать скорость выполнения работ);

- удобное выполнение поворотного шва, когда расстояние до стены небольшое (в других видах сварки приходится делать операционный стык);

- возможность соединять заготовки из металлов с разной температурой плавления;

- возможность сваривать тонколистовые изделия из конструкционной стали, меди, чугуна, латуни (в таких случаях другие методы сваривания неэффективны);

- применение разных присадочных проволок, помогающее улучшить качество шва.

Недостатки использования ацетилена

Среди недостатков такого способа сварки надо отметить следующие:

- Взрывоопасность ацетилена высокая, но здесь многое зависит от человека.

- Во время работы нагревается большая площадь соединяемых изделий, что приводит к изменению свойств материала. В машиностроении такой метод не используют.

- Если надо соединить детали толщиной более 5 мм, то лучше использовать электросварку.

- Ацетилен не подходит для работы с высокоуглеродистой сталью.

- Если соединять внахлест, то в изделиях образуются большие напряжения, и они деформируются.

- На материалы и оборудование затраты увеличиваются, в отличие от электродуговой сварки.

- Выполнять работы может только опытный сварщик.

Для каких металлов подходит

Данный вид сварки подходит для большинства черных и цветных металлов. Он практически незаменим при соединении тонкостенных труб и аналогичных деталей, при работе с медью, чугуном, заготовками из конструкционной стали.

Взрывоопасность газа

Ацетилен – взрывоопасный газ. Его самовозгорание происходит при 335°C, а в смеси с кислородом – при 300°C.

Факторы, увеличивающие вероятность взрыва:

- высокое давление и температура (до 200 кПа и до 400°C);

- продолжительный контакт с серебром и медью;

- смешивание с чистым кислородом или воздухом.

Во время взрыва выделяется много тепла (в 2 раза больше по сравнению с аналогичной массой тротила), что приводит к большим разрушениям.

Действия в случае возгорания

Если в результате неправильного использования ацетилена возник пожар, выполняют следующие действия:

- из опасной зоны убирают все емкости с ацетиленом (нагретые баллоны охлаждают водой или специальным веществом, пока они не остынут);

- неискрящимся ключом перекрывают газ, если он загорелся на выходе из баллона, после чего емкость остужают;

- при сильном возгорании тушение огня проводят с безопасного расстояния.

Подготовка к выполнению работ

Перед тем как приступить к выполнению работ, надо очистить пост газосварки ото всех посторонних предметов, а также надежно защитить легковоспламеняющиеся поверхности.

Защитные средства

Для защиты от негативного воздействия высокой температуры газосварщик должен обязательно использовать:

Инструменты и оборудование

Для выполнения работ понадобятся следующие инструменты:

- плоскогубцы;

- рожковые ключи;

- измерительные инструменты;

- щетка по металлу;

- присадочная проволока;

- зажигалка для горелки;

- огнетушитель.

Кроме того, надо подготовить такое оборудование:

- рукав для подачи ацетилена и баллон с этим газом;

- ацетиленовый и кислородный редукторы;

- рукав для подачи кислорода и баллон с ним;

- газовую горелку с мундштуком.

Подготовка металла

На данном этапе с изделий в местах их соединения удаляют грязь, ржавчину, имеющиеся следы консервации. Для этого используют щетку по металлу.

Важные особенности

Качество и надежность швов, полученных в результате применения кислородно-ацетиленовой сварки, во многом зависят от соблюдения технологии проведения работ.

Существует три основных фактора, влияющих на характеристики соединения:

- мощность пламени;

- диаметр присадочного материала;

- угол сварки.

Главные особенности ацетилено-кислородной сварки:

- мощность пламени выбирают в зависимости от характеристик материала, из которого сделаны свариваемые изделия;

- чем толще свариваемые изделия, тем больше должна быть мощность пламени (с тонкими деталями поступают наоборот), но с увеличением мощности возрастает и расход газа;

- толщина соединяемых изделий влияет на угол наклона горелки (чем они толще, тем больше угол), для большинства деталей он составляет 10-80°;

- для прогрева деталей, независимо от их толщины, горелку направляют под углом 90°;

- диаметр присадочной проволоки зависит от толщины соединяемых элементов (для его расчета толщину детали в миллиметрах делят пополам и прибавляют 1 мм);

- горелку двигают от себя или на себя.

.jpeg)

Подготовка материала к сварке

Очищенные от грязи и ржавчины детали надо правильно подготовить к сварке. Это поможет облегчить и ускорить процесс их соединения, а также получить более качественный шов.

Подготовка изделий включает следующие этапы:

- Правку – исправление деформаций, которые могли возникнуть в процессе транспортировки и доставки изделий.

- Разметку. Ее выполняют при помощи ручных измерительных инструментов или с применением разметно-маркировочных машин.

- Гибку, если это необходимо.

- Разделку и очистку кромок. Соединяемые детали должны совпадать по плоскости. Подрезать их можно холодным способом (станками или ручными интервентами), термическим (с помощью горелок).

- Сборку конструкции. Все элементы раскладывают, чтобы они заняли свое пространственное положение и между ними образовался необходимый зазор. Для этого используют стенды, кондукторы, прижимные устройства и т.д.

Описание процесса ацетиленовой сварки

Перед работой надо отрегулировать давление газа. Для этого открывают редукторы на баллонах и выставляют нужные значения (в пределах 2 атм.). При больших показателях регулировать пламя сложнее.

Настройка пламени горелки

Сначала подают ацетилен и поджигают горелку. Плавно открывают кислородный вентиль и регулируют пламя.

В строении факела есть 3 видимые части:

- ядро – находится внутри пламени, имеет зеленовато-голубой цвет;

- рабочая область – имеет светло-голубой цвет (восстановительное пламя нагревает шов и отвечает за его качество);

- самая большая часть пламени (факел) – нагревает металл.

При выполнении регулировки горелку подводят к металлической поверхности и вентилями подачи газов выставляют требуемый режим. Ядро пламени не должно быть большим. Добиваются необходимого цвета восстановительного пламени.

Размер факела выставляют при помощи подачи ацетилена. Делать мощным огонь не стоит: это приводит к увеличению не только скорости сварки, но и вероятности подрезов шва и прожига заготовки. Длинный факел вносит в зону сварки лишний углерод, что снижает качество получаемого шва.

Введение присадки

В зависимости от ведения горелки присадку подают по-разному. Если ее двигают на себя, то сначала прогревают изделие, чтобы сформировать сварочную ванну, а затем подают проволоку.

Горелку направляют под острым углом к соединяемым деталям. Это более простой способ. На разогретый металл снимают каплю с проволоки и растягивают ее по шву. Чтобы избежать появления прожогов, горелкой делают движения по кругу или в виде полумесяца.

Если работу выполняют от себя, то сначала располагают проволоку, а затем горелку. Этот вариант используют при соединении толстых изделий.

Расплавленный металл соединяемых изделий заполняет сварочную ванну одновременно с присадкой. От сварщика требуется большая квалификация, чтобы равномерно перемешать основной материал и присадку. Если это сделать неправильно, то получится расслабленный шов.

Для получения качественного соединения важно, чтобы при стыковке труб или тонкостенных изделий зазор между ними был минимальным. Большие детали сначала прихватывают в нескольких местах, а затем выполняют ацетиленовую сварку.

Правильный выбор режима

При сваривании разных металлов используются следующие режимы работы:

- Сталь. Высокоуглеродистую сваривать таким способом не рекомендуется, а для низкоуглеродистой газовая сварка подходит в любых вариантах. Чтобы улучшить качество шва, используют проволоку из малоуглеродистой стали. Мощность горения не должна быть более 120 дм³/ч. Горелку лучше вести от себя.

- Легированная сталь. Она имеет высокую теплопроводность, что усложняет процесс сварки ацетиленом. Высоколегированные стали варить этим способом не стоит. Низколегированные сваривают нормальным пламенем с применением флюсов, хромоникелевые – нормальным пламенем слабой мощности. Для жаропрочных и коррозиестойких в качестве присадки применяют специальные проволоки.

- Чугун. Работу выполняют нормальным или науглероживающим пламенем. Если оно будет окислительным, то соединение получится непрочным.

- Медь. Она отличается высокой текучестью, теплопроводностью и низкой температурой плавления. При соединении таких деталей их кромки сводят без зазора или используют присадку из чистой меди. Флюсы помогают раскислить шов и удалить шлаки.

- Латунь. Сварить ее электродуговой сваркой не получится. Температура пламени должна быть в переделах 900°С. Этого достаточно, чтобы получилось прочное соединение, при этом цинк из сплава полностью не выгорит. Чтобы уменьшить его испарение, в составе смеси процент ацетилена увеличивают до 35%, используют флюс и латунную проволоку.

- Бронза. Работу выполняют восстанавливающим пламенем, т.к. из металла быстро испаряются олово, алюминий, кремний. Используют такие же флюсы, что и для меди, латуни, бронзовую присадку, а для раскисления вводят 0,5% кремния.

Прогрев металла

Перед тем как варить, надо прогреть заготовку. Для этого пламя на нее направляют под прямым углом так, чтобы между ядром и заготовкой было расстояние 1-3 мм. При прогреве металл приобретает красный цвет, затем становится светло-желтого цвета и образует сварочную ванну.

Сначала делают несколько колебательных дугообразных движений, затем отводят горелку на 30-40° и подают присадку. Ее либо помещают в жидкую ванну либо каплями направляют в область соединения.

В процессе горелкой продолжают выполнять дугообразные движения и медленно продвигаются вдоль линии шва. Работают так, чтобы ядро пламени не попадало в сварочную ванну.

Порядок закрытия горелки

По окончании работ надо правильно закрыть горелку:

- перекрыть подачу ацетилена;

- продуть систему кислородом и перекрыть вентиль его подачи.

Завершение сварочных работ

На завершающем этапе работ из рукавов выпускают остатки газа. Для этого приоткрывают краны на горелке (вентили на баллонах должны быть закрыты) и, когда стрелка манометра упадет до 0, закрывают.

Сначала качество шва контролируют визуально. Перед осмотром его очищают от шлака, окалины и брызг металла. Шов должен быть плотным, шириной 5-6 мм, высотой 1-2 мм, чешуйки должны быть расположены равномерно.

Чтобы определить качество соединения в глубине шва, используют неразрушающие методы контроля:

- радиационную дефектоскопию;

- капиллярную дефектоскопию;

- ультразвуковую дефектоскопию;

- магнитный контроль.

Для более детального визуального осмотра используют лупу с увеличением в 5-10 раз и дополнительное освещение шва.

Как резать металлы ацетиленом

Кислородно-ацетиленовым резаком можно работать только с углеродистой и нелегированной сталью. Для нержавейки, цветных металлов и их сплавов указанная технология не подходит.

Газовая резка основана на способности стали гореть в струе чистого кислорода, нагревающего ее практически до температуры плавления. В качестве топлива выступает ацетилен, а окислителя – кислород.

Смесь этих газов нужна только на этапе разогрева металла, когда лист проколот и загорелся. Дальнейший процесс происходит без участия ацетилена. Горение поддерживается за счет подачи кислорода, он же выдувает из места проведения работ продукты сгорания.

Возгорание стали происходит в зависимости от ее состояния: например, толстые заготовки надо разогревать до 1200-1300°С, а тонколистовые – до 930°С.

В начале резки металла струей кислорода мундштук резака плавно двигают вперед. Продукты обработки сдувают в заднюю часть рабочей зоны. Если раскаленный поток возвращается назад или замедляется, надо остановиться, прогреть заготовку и продолжить плавное движение резаком.

Если при выполнении сварочных работ важна не скорость, а качество шва, то ацетиленовая сварка является лучшей технологией.

Читайте также: